Лекция №3 от 26.03.2020. Технология прокладки подводных трубопроводов методом горизонтально

Скачать 111.58 Kb. Скачать 111.58 Kb.

|

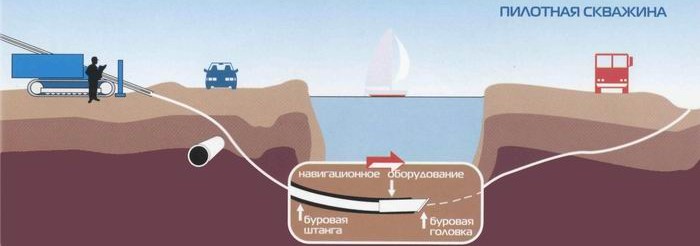

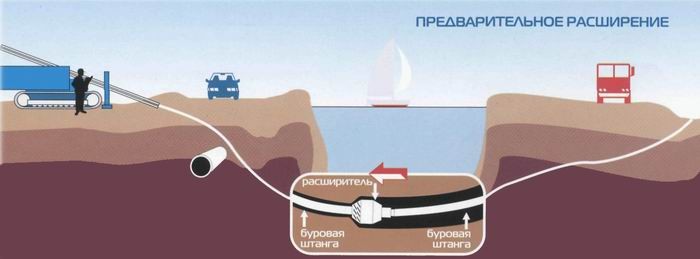

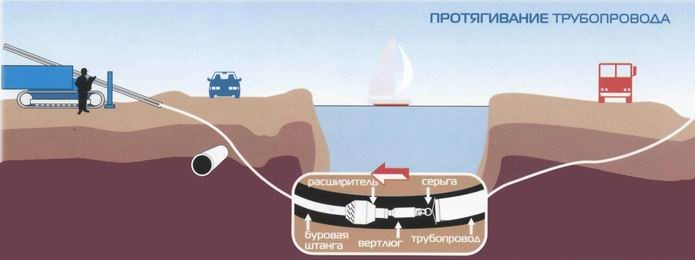

ТЕХНОЛОГИЯ ПРОКЛАДКИ ПОДВОДНЫХ ТРУБОПРОВОДОВ МЕТОДОМ ГОРИЗОНТАЛЬНОНАПРАВЛЕННОГО БУРЕНИЯ Метод горизонтально направленного бурения (ГНБ) (на сего- дняшний день являющийся наиболее эффективным способом про- кладки коммуникаций различного назначения) появился в начале 70-х гг. XX в. и успешно используется в строительстве, имеет гео- техническое применение, а также является самым экологичным методом антропологического вторжения в недра земли. Трудно пе- реоценить и экономическое преимущество метода ГНБ. В любом из аспектов своего применения ГНБ подразумевает за- крытый способ производства работ: впуск скважины в одной точке и выход в другой. Диаметр и длина скважины зависят от цели и за- дач проекта. Основным преимуществом данного метода является возможность обхода водных объектов без вскрытия грунта. Технология ГНБ (его еще называют бестраншейным бурением) получила широкое распространение во всем мире. Горизонтальное бурение используется для экономически выгодного и быстрого прокладывания трубопроводов и различных инженерных комму- никаций без нарушения природного ландшафта, минуя любые на- земные преграды. Горизонтально направленное бурение уникально возможностью управления процессом, изменением при необходимости направления прокладки трубопроводов, огибанием действующих или покинутых коммуникаций и прочих препятствий. Очевидными преимуществами ГНБ является скорость выполнения работ, возможность прокладыва- ния труб при сохрании ландшафта, преодоления сложных гидрогео- логических условий, а также высокая степень точности. Точность метода ГНБ обеспечивается работой локационной сис- темы установки ГНБ. Приемно-передающая локационная система предназначена для определения координат местонахождения буровой лопатки и состоит из первичного преобразователя-передатчика, расположенного в ложементе крепления буровой лопатки, пере- носного локатора с дисплеем и дублирующего информационного пульта на рабочем месте оператора машины для прокладки ГНБ. В процессе ГНБ оператор постоянно отслеживает положение буровой лопатки по трем координатам — пройденному расстоя- нию, глубине нахождения инструмента и углу атаки. Все данные оперативно передаются на информационный пульт оператора на- правленного бурения. Машина для направленного горизонтального бурения устанав- ливается на небольшом расстоянии от прокола ГНБ. Это расстоя- ние определяется размером самой установки, углом входа бурового инструмента и составляет обычно от 1 до 6 м. Агрегат фиксируется на поверхности при помощи анкерного соединения. Первый этап бурения методом ГНБ — прокладывание пилотной скважины (рис. 39). С этой целью намечается трасса и определяют- ся участки под площадки с оборудованием и трубами для затягива- ния в буровой канал. Перед ГНБ проколом производится калиб- ровка звукового локатора, чтобы обеспечить возможность его от- слеживания на всей траектории прохождения.  Рис. 39. Бурение пилотной скважины методом ГНБ Помещенная в стартовом котловане установка ГНБ осуществля- ет на первом этапе бурение пилотной скважины. Вслед за буровой головкой на первой штанге в скважину поочередно подсоединяют- ся одна за другой последующие буровые штанги, строение которых позволяет подавать буровой раствор в буровую головку для прохо- да грунтов различной сложности. Согласно заданным координатам, выход пилотной скважины осуществляется в заданной точке в ко- нечном котловане. По окончанию пилотного бурения буровая головка с буровым инструментом выходит на поверхность и заменяется на вращаю- щийся риммер-расширитель, который протягивается через гото- вую скважину, расширяя канал. Поскольку диаметр нитки трубо- провода согласно проектам имеет самый широкий диапазон, расширение пилотной скважины может осуществляться как еди- ножды, так и в несколько заходов (рис. 40).  Рис. 40. Расширение пилотной скважины до проектного диаметра По достижению необходимого диаметра в подготовленное бу- ровое отверстие затягивается труба (рис. 41). Прокладка методом ГНБ позволяет устанавливать как полиэти- леновые, так и стальные трубы.  Рис. 41. Протягивание трубопровода в скважину Диапазон применения техники горизонтально направленного бурения постоянно расширяется. Интересен такой аспект примене- ния техники ГНБ, как прокладка новых труб внутри уже сущест- вующей нитки трубопровода. Исходя из задач и масштаба проекта, осуществляется выбор ус- тановки ГНБ для производства работ. На сегодняшний день линей- ка буровых установок начинается от машин с силой протяжки 8 т и заканчивается 600-тонными макси-установками. К достоинствам ГНБ можно отнести оперативность, экономич- ность, обхождение наземных искусственных и естественных пре- пятствий, быструю окупаемость. Горизонтально направленное бу- рение, таким образом, является на сегодняшний день самым ра- циональным решением проблем, связанных с прокладыванием подземных трубопроводов. РЕМОНТ ПОДВОДНЫХ ТРУБОПРОВОДОВ Ремонта дефектного участка нефтепровода с применением кессона, полукессона, герметизирующей камеры или шпунтовой стенки. Система ремонта ППМН с применением кессона, полукессона, герметизирующей камеры или шпунтовой стенки дает возможность проведения ремонта трубопровода без его подъема на поверхность воды и производства ремонтных работ (сварки, изоляции) в "сухих" условиях. Изоляция места выполнения работ от водной среды обеспечивает качество ремонтных работ (рисунки 1, 2). Данная схема предусматривает ремонт подводного нефтепровода методами, регламентируемыми СНиП: вырезка катушки или участка нефтепровода с дефектом; композитная муфта, установленная по технологии КМТ; обжимная приварная муфта; галтельная муфта; заварка; шлифовка. Общая последовательность проведения работ при ремонте с использованием ГК или кессона: привязка координат дефекта на трубопроводе к существующей геодезической сети; расстановка техники и оборудования; вскрытие котлована; снятие балластировки, футеровки и изоляции; Для выполнения ремонта ППМН с применением кессона (полукессона) герметизирующей камеры или шпунтовой стенки под водой комплектуется водолазная станция. Кроме основного состава в состав водолазной станции назначается дополнительный персонал для проведения монтажа и демонтажа кессона (полукессона) герметизирующей камеры или шпунтовой стенки, сварочных и других, предусмотренных проектом, работ. Разработку котлована производить до размеров, необходимых для установки кессона (полукессона) или герметизирующей камеры Ремонт подводных трубопроводов методом установки муфты для подводного ремонта Плановый ремонт подводных трубопроводов методом установки муфты для подводного ремонта назначается после проведения предварительной технико-экономической оценки (ПТЭО) вариантов ремонта. Описания дефектов, устраняемых методом установки муфты для подводного ремонта трубопровода, и требования по установке муфт приведены в таблице 1. Таблица 1. Дефекты подводных трубопроводов, устраняемые методом установки муфты для подводного ремонта трубопровода и требования по установке муфт

Восстановления изоляции трубопровода под водой Для подводной изоляции трубопровода использовать только разрешенные к применению для нанесения на трубопроводы под водой изоляционные материалы в соответствии с РД 1300-01297858-04-00 «Инструкция по нанесению наружного защитного комбинированного покрытия на основе изоляционных материалов CHEMI-TECH U.W. фирмы E.WOOD, Англия, и «ПЭПУС» фирмы «Компласт», Россия, на участках подводных переходов нефтегазопродуктопроводов». Технологическая последовательность выполнения основных работ: входной контроль изоляционных материалов; подготовка поверхности трубы - очистка от остатков старой изоляции, ржавчины (степень очистки 3 по ГОСТ 9.402) гидравлическими струйными резаками типа «гидробластер», гидравлическими и пневматическими шлифовальными машинами; подготовка изоляционных материалов - смешивание компонентов на дневной поверхности (согласно требованиям ТУ и инструкций по использованию данных материалов), расфасовка в полиэтиленовые пакеты или тубы для дозированной подачи материала на поверхность трубопровода под водой; нанесение основного слоя покрытия на трубопровод щетками, шпателями без гофр, морщин, пузырей, пропусков; подготовка компонентов защитного слоя на дневной поверхности; нанесение защитного слоя на трубопровод вручную в виде манжет, с перехлестом одна на другую не менее 50 мм или же методом спиральной намотки с нахлестом на существующую изоляцию не менее 50 мм; - контроль качества нанесения изоляционного покрытия - сплошность покрытия, толщина, адгезия, равномерность нанесения по длине и периметру изолируемых участков. Восстановления балластировки Так как установка на трубопровод под водой демонтированных кольцевых утяжелителей (железобетонных или чугунных) технически сложна без разработки специальных подъемных и поддерживающих устройств, рекомендуется устанавливать железобетонные шарнирные утяжелители типа УГБ. Технологическая последовательность выполнения основных работ следующая: входной контроль футеровочных материалов и утяжелителей; разметка места установки утяжелителей; восстановление футеровки для сохранности изоляции на трубопроводе; подача мешков с песком в котлован и подбивка под трубопровод рядом с местами установки утяжелителей; строповка утяжелителя на крюк монтажной рамы или грузоподъемного устройствана дневной поверхности и подача в котлован над трубопроводом; установка утяжелителя на трубопровод с помощью монтажной рамы или грузоподъемного устройства; и так далее до установки всех утяжелителей. |