КР Ремонт Якорь. Технология ремонта тепловозов вариант 19 Ремонт якоря тягового электродвигателя

Скачать 3.39 Mb. Скачать 3.39 Mb.

|

|

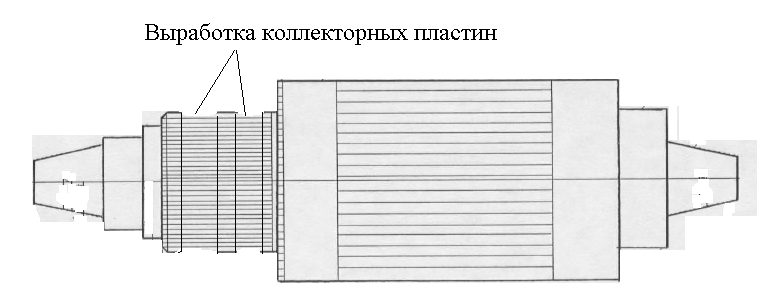

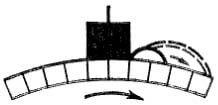

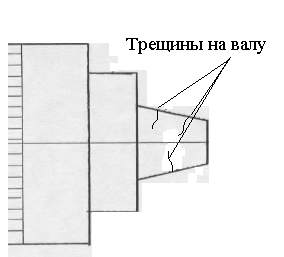

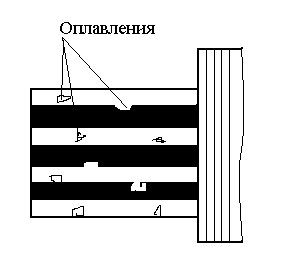

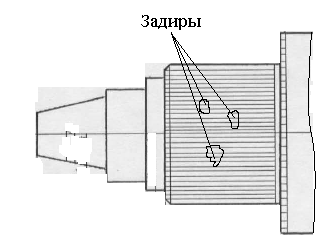

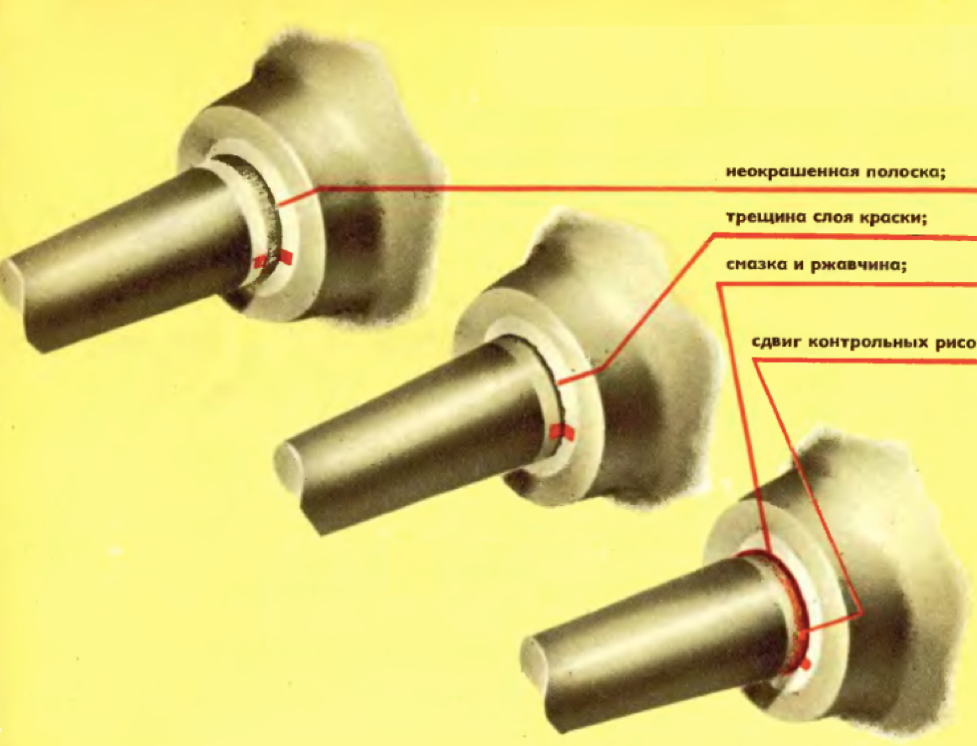

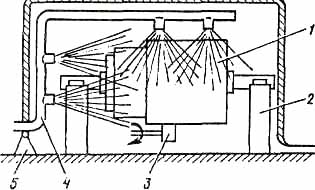

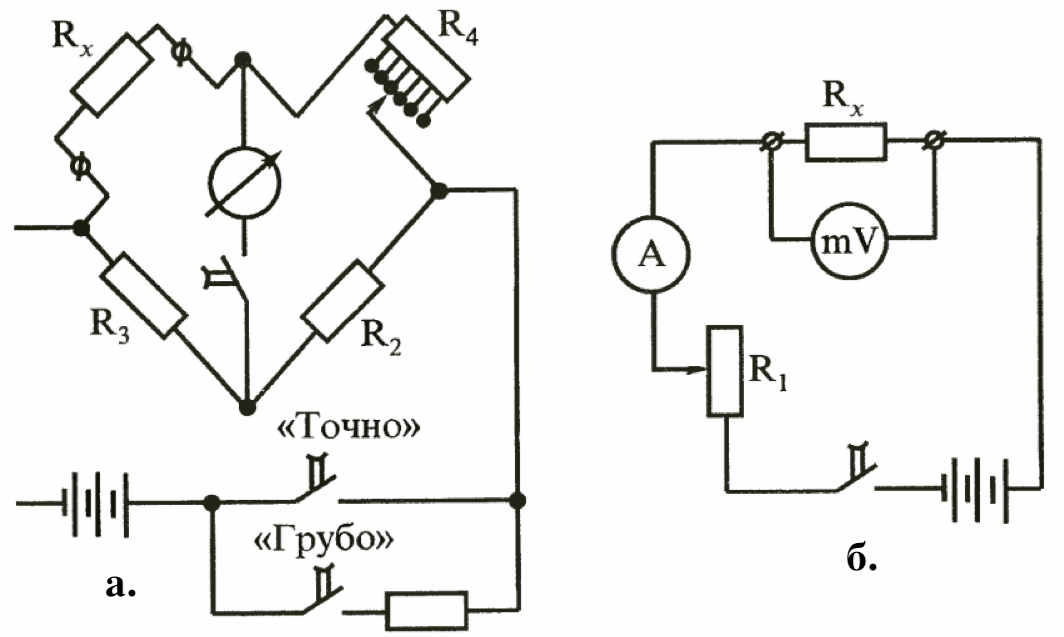

3. Характерные неисправности и износ деталей узла. 1. Искрение коллектора Механические причины искрения, большей частью связаны нарушением контакта между щеткой и коллектором. Такие нарушения вызываются: 1) неровностью поверхности коллектора, 2) плохой шлифовкой щеток к коллектору, 3) боем коллектора, если он превышает 0,2 – 0,3 мм, 4) выступанием отдельных коллекторных пластин, 5) выступанием слюды между коллекторными пластинами, 6) заеданием щеток в щеткодержателях (тугая посадка), 7) вибрацией щеток (нежесткость токосъемного аппарата, плохая балансировка машины, слишком свободное расположение щеток в щеткодержателях с зазорами более 0,2 – 0,3 мм, слишком большое расстояние между обоймой щеткодержателя и коллектором – более 2 – 3 мм и так далее). Искрение может быть вызвано также неравномерным натягом щеточных пружин, несимметричной разбивкой щеточных пальцев и щеток по окружности и другими причинами механического характера.  Рисунок 5. 2. Круговой огонь Круговой огонь по коллектору представляет собой короткое замыкание якоря машины через электрическую дугу на поверхности коллектора. Круговой огонь возникает в результате чрезвычайно сильного расстройства коммутации, когда под сбегающим краем щетки появляются сильные искры и электрические дуги.  Рисунок 6. Схема распространение кругового огня по коллектору. Распространение огня происходит путем повторных зажиганий дуги. Появляющаяся под щеткой, дуга растягивается электродинамическими силами и гаснет, оставляя за собой ионизированное пространство. Поэтому следующая дуга возникает в более благоприятных условиях, является более мощной и растягивается на большее расстояние по коллектору, и, наконец дуга может растянуться до щеток противоположной полярности. Круговой огонь возникает обычно при больших толчках тока якоря (значительные перегрузки, короткие замыкания на зажимах машины или в сети и тому подобное). При этом, с одной стороны, появляется сильное искрение под щеткой, а с другой – происходит значительное искажение кривой поля в зазоре и увеличение напряжения между отдельными коллекторными пластинами, что способствует возникновению кругового огня. Круговой огонь вызывает порчу поверхности коллектора и щеток. 3. Трещины на валу Вал электрической машины, часто испытывает большие динамические нагрузки, связанные с постоянным толчками, троганием, торможением и боксованием локомотива. Все выше перечисленные неблагоприятные условия, часто встречаются в нормальной эксплуатации тепловоза, что ведет к различным трещинам вала якоря.  Рисунок 7. Трещины на валу якоря 4. Чрезмерный нагрев коллектора Причиной нагрева коллектора может быть слишком большая плотность тока под щетками, ток машины возрастает и плотность тока под щетками увеличивается. Увеличение электрических потерь на коллекторе (и как следствие нагрев) может иметь место при установке на коллекторе щеток другой марки с большим переходным падением напряжения или большей твердостью или при плохой притирке контактной поверхности щеток. Частые перегревы коллектора ведут к сильному нагреву меди, в конечном итоге, что ведет к оплавлению пластин и неравномерности поверхности коллектора, появлению задиров, по причине образований, которые выпирают относительно «нормальной» поверхности коллектора.   Рисунок 8. Оплавление коллектора и задиры якоря ТЭД. 5. Пробой изоляции В процессе эксплуатации электрических машин производственная пыль, попадая на обмотку, может образовывать проводящие мостики, которые вызывают перекрытие или пробой изоляции. Длительный перегрев электрических машин делает изоляцию обмоток хрупкой и гигроскопичной, что также может привести к короткому замыканию и пробою изоляции. 6. Вибрационное старение изоляции Новая изоляция обладает достаточной гибкостью и хорошо противостоит вибрациям. Однако в результате теплового и других видов старения гибкость ее со временем уменьшается. Изоляция, выдерживающая большие усилия от пусковых токов, может повреждаться в результате меньших по величине, но многочисленных воздействий, связанных с вибрацией электродвигателя. Многократный изгиб изоляции во время работы двигателя возникает больше всего в лобовых частях и наиболее опасен в месте выхода секции из паза. 7. Неисправность щеточного аппарата. Щеточный аппарат электрической машины – это очень чувствительный узел и один из важных узлов машины, т. к. передает электрическую энергию на якорь двигателя, для образования электродвижущей силы. Ослабление пружин щеток, протертость графитовых валиков ведет к неправильной работе двигателя. Данные неисправности возникают при ненормальной эксплуатации ТЭДа, больших перегрузках, ошибок обслуживания на предыдущих ТР (установка разноизношенных щеток, допуск в эксплуатацию щеток при недостаточной упругости пружин, повышенном надавливании графитовых валиков на коллектор) 8. Большое радиальное биение якоря При неисправности подшипниковых узлов ТЭДа, нарушается соосность оси вала и центра подшипников. Вследствие деформации посадочных мест под тела качения происходит нарушение плавности хода подшипника, вибрация, последующее разрушение и окончательный выход из строя подшипника. В следствие чего возникает нарушение, биение, увеличенный шум при работе двигателя, вибрация, заедания, торможение. 9. Проворот шестерни на валу якоря Шестерня на валу якоря насажена с натягом, без шпоночного соединения. Исходя из конструктивной особенности машины постоянного тока, может привезти к провороту шестерни на валу. Продолжительное боксование колесной пары, перегрев якоря, присутствие коррозии и попадание абразивных частичек и пыли в стыке вала и шестерни, ведет к провороту шестерни относительно вала якоря.  Рисунок 9. Пример неисправностей прессовых соединений. 10. Ослабление нажимных шайб. При перегреве якоря, продолжительной вибрации, больших радиальных биениях якоря возникает ослабление болтов нажимных шайб. Шайбы, одновременно являются обмоткодержателями, неисправность данного узла, влечет за собой некорректную работу якоря и всего двигателя в целом. 4. Объем работ при ремонте якоря. 1. Снятые с тепловозов тяговые электродвигатели очищают механическим способом, с помощью скребка, металлической щеточки и ветоши. Разборку тягового электродвигателя выполняют после очистки, обмывки и осмотра. Якорь поступает в ремонт на участок, перед которым необходимо очистить, продуть сжатым воздухом, произвести диагностику и оценить объем работ. В обдувочной камере производят очистку вентиляционных каналов от пыли и грязи. Проверить состояние обдувочных рукавов. Обдувку производить сжатым воздухом под давлением 4 – 5 кгс/см2. Очистить спиртом коллектор от загрязнений.  Рисунок 9. Обдувочная камеры для якорей электрических машин. Произвести визуальную дефектацию якоря. Якорь осматривается на наличие механических повреждений сердечника, потеков меди, коррозии, выжигов и разрывов подбандажной изоляции. Проверку состояния якоря начинают с измерения сопротивления изоляции и сопротивления обмотки якоря. Сопротивление изоляции якоря замеряют мегаомметром на 1000 В, и оно должно быть не менее 20 МОм. Если это значение занижено, якорь сушат в печи в течение 12-24 ч. при температуре 110 - 120 °C с последующим замером сопротивления изоляции. Высушенный и имеющий заниженное сопротивление изоляции якорь подлежит заводскому ремонту.  Рисунок 10. Схемы для измерения обмоток. а) – мостовая б) – «методом амперметра-вольтметра» Проверка конуса вала, шейки вала под уплотнительные, наружные поверхности внутренних колец подшипников. Проверку производить дефектоскопом магнитопорошковым. Проверить посадочные поверхности на валу якоря под внутренние кольца роликовых подшипников. Проверку производить визуально, а затем дефектоскопом. Посадочные поверхности должны быть чистыми, гладкими, не иметь забоин и следов коррозии. Измерить диаметры посадочных поверхностей вала якоря под внутренние кольца подшипников. Проверить качество пайки обмотки в коллекторе (методом падения напряжения). Разница между максимальными и минимальными показаниями прибора не должна превышать 20% среднего значения. Проверить прилегание конусного кольцевого калибра. Площадь прилегания конуса вала к калибру должна быть не менее 65%. Шпоночные канавки очистить от заусенцев и забоин. Разрешается электронаплавка поврежденных канавок с последующей обработкой или уширение их до 1 мм, а так же выпиловка трещин в углах канавки при длине до 10 мм и глубине до 5 мм. Проверить резьбу вала якоря. Поврежденную или разработанную резьбу вала восстановить нарезкой резьбы ремонтного размера. Разрешается восстановление резьбы электродуговой наплавкой с последующей обработкой. Проверить крепление коллекторных болтов. При остукивании болты не должны вибрировать. Коллектор, имеющий ослабленные болты нагреть до температуры 70 С, болты подтянуть. Подтяжку болтов производить плавно (не более чем на пол оборота за один прием) с поочередным подвертыванием диаметрально противоположных болтов. Обмотку якоря проверяют отсутствие межвитковых замыканий при помощи специального щупа с изолирующей ручкой путем замыканий поочередно соседних коллекторных пластин, между которыми находится виток с поврежденной изоляцией. Если приведением в исправное состояние коллектора невозможно устранить обнаруженное замыкание, якорь отправляют в капитальный ремонт. На поверхности коллектора не допускается подгар коллекторных пластин, следы выплавления припоя на петушках, забоины, задиры и местные выжиги глубиной более 0,5 мм. Измеряют диаметр и выработку коллектора под щетками и глубину продорожки миканита. Диаметр обточенного коллектора должен быть не менее 380 мм. для всех типов двигателей. Диаметр коллектора замеряют в местах наибольшей выработки с помощью скобы с микрометрической головкой. При выработке более 0,3 мм коллектор обтачивают с минимальным снятием меди. Состояние бандажей и пазовых клиньев проверяют легким остукиванием. Бандажи, имеющие расслоения, трещины лакового слоя, сдвиги витков, ослабления, вздутия и прожоги ленты, заменяют. Клинья, ослабшие в пазу или поврежденные - подлежат замене. Новый бандаж наматывают на бандажировочном станке. Ленту наматывают в полуперекрышу равномерно по ширине бандажа. По окончании намотки снижают натяжение ленты на 50 %, а ее конец заправляют под предпоследний виток бандажа с последующим закреплением нагретым паяльником, подогревая и разглаживая всю поверхность.  Рисунок 11. Бандаж запекается в печи одновременно с сушкой якоря. Начальная температура не должна превышать 60 - 70 "С, далее повышают ее до требуемого значения со скоростью 25 - 30°С в 1 ч. Вновь наложенный бандаж должен иметь глянцевую поверхность, отслоение витков и повреждение лаковой пленки не допускается.  Рисунок 12. Печь для сушки якоря. Обмотку якоря необходимо проверить на качество пайки петушков коллектора методом, при котором сравнивают падение напряжения между каждой парой соседних коллекторных пластин при помощи измерительной вилки. На обмотку подают постоянное напряжение 10 -12 В. Устанавливают контакты на коллекторные пластины по шагу обмотки. Милливольтметром, присоединяемым поочередно к каждой паре соседних коллекторных пластин, измеряют падение напряжения в витках обмотки между пластинами. В исправном якоре отклонение стрелки прибора от среднего допускается не более 20 %. Завышенное или отсутствие показания прибора указывает на плохую пайку петушков коллектора или обрыв витков. Этим приспособлением можно определить и межвитковое замыкание. Пайку петушков выполняют контактным способом. Для предотвращения затекания припоя внутрь обмотки, что может привести к межвитковому замыканию, якорь при пайке располагают под углом 30 - 35° коллектором вниз. Продорожку коллектора выполняют на глуби 1—1,5 мм, если канавки между пластинами коллектора будут менее 0,5 мм. Увеличение глубины продороживания свыше 1,5 мм нецелесообразно, так как это может привести к скоплению грязи в дорожках и замыканию пластин.  Рисунок 13. После ремонта в депо производят динамическую балансировку якоря. Небаланс не должен превышать (0,04 H-м) Заключительная операция ремонта якоря - испытание электрической прочности обмотки относительно корпуса напряжением 1600 В переменного тока частотой 50 Гц в течение 1 мин. Сборка тягового электродвигателя производится в порядке, обратном разборке. Таблица №1. Ведомость работ.

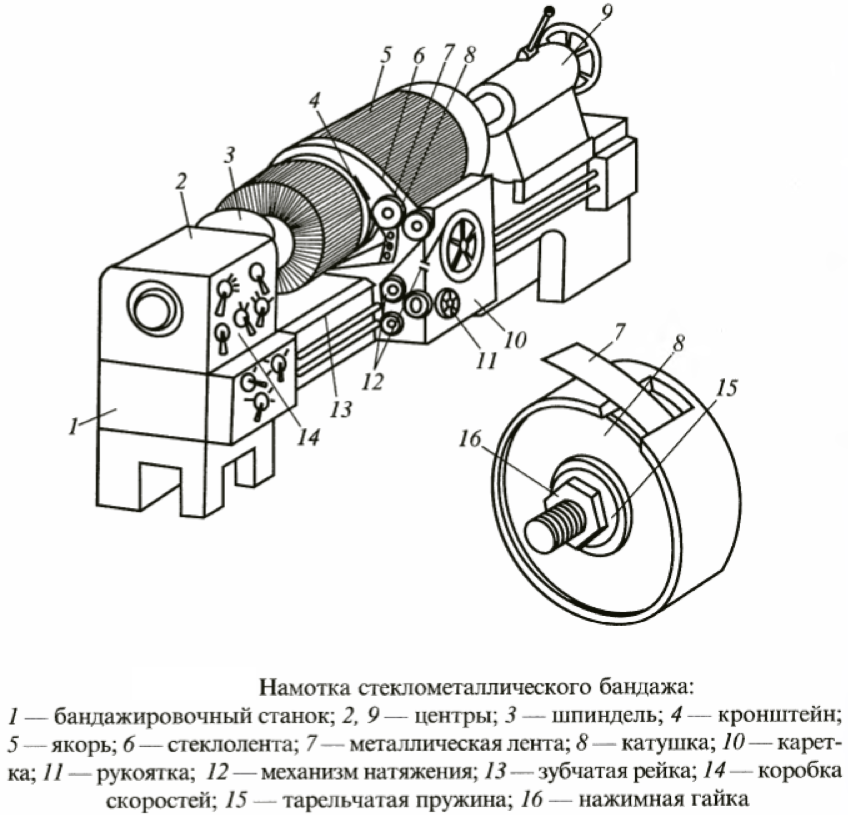

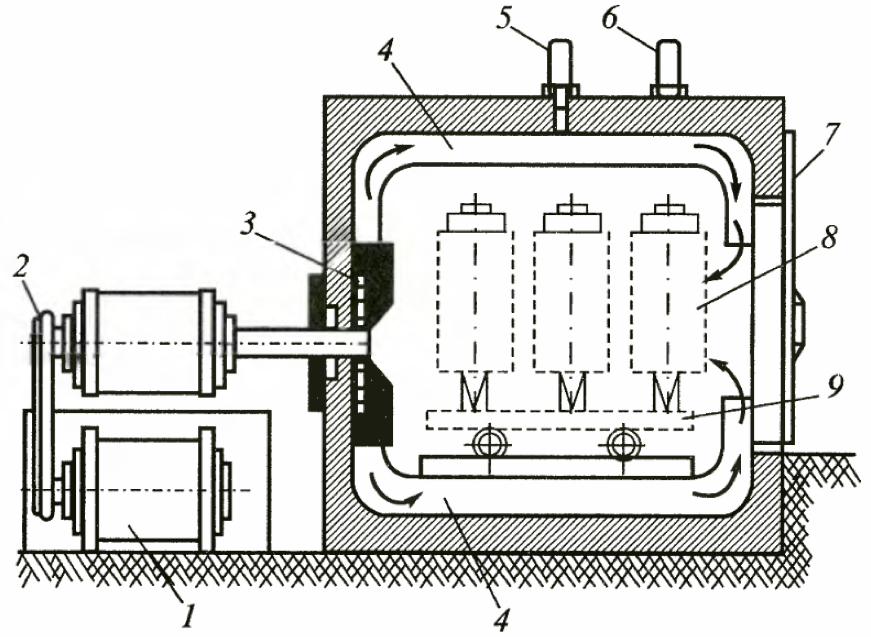

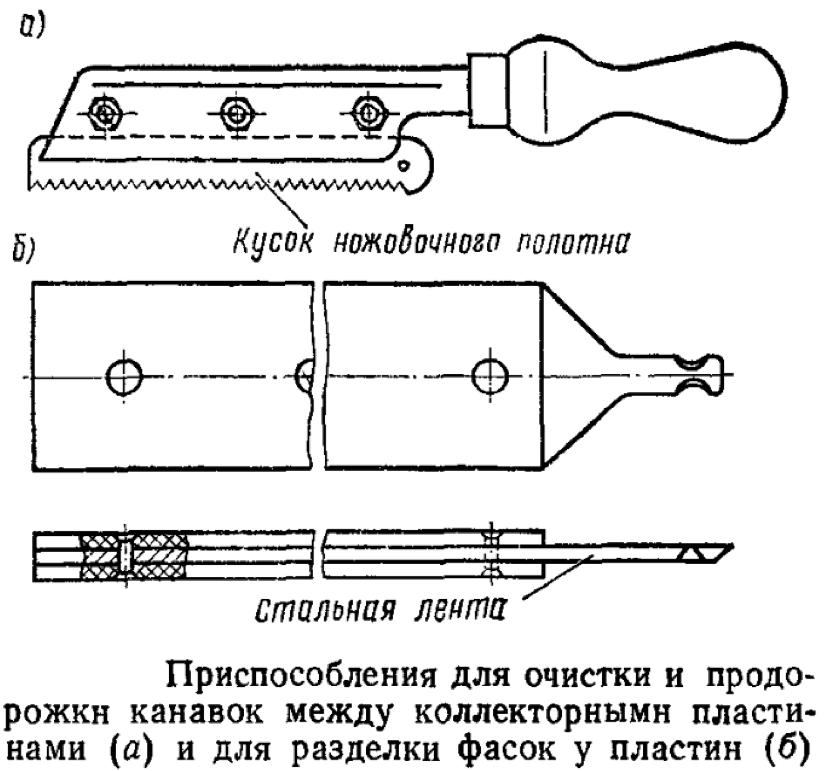

|