КР Ремонт Якорь. Технология ремонта тепловозов вариант 19 Ремонт якоря тягового электродвигателя

Скачать 3.39 Mb. Скачать 3.39 Mb.

|

|

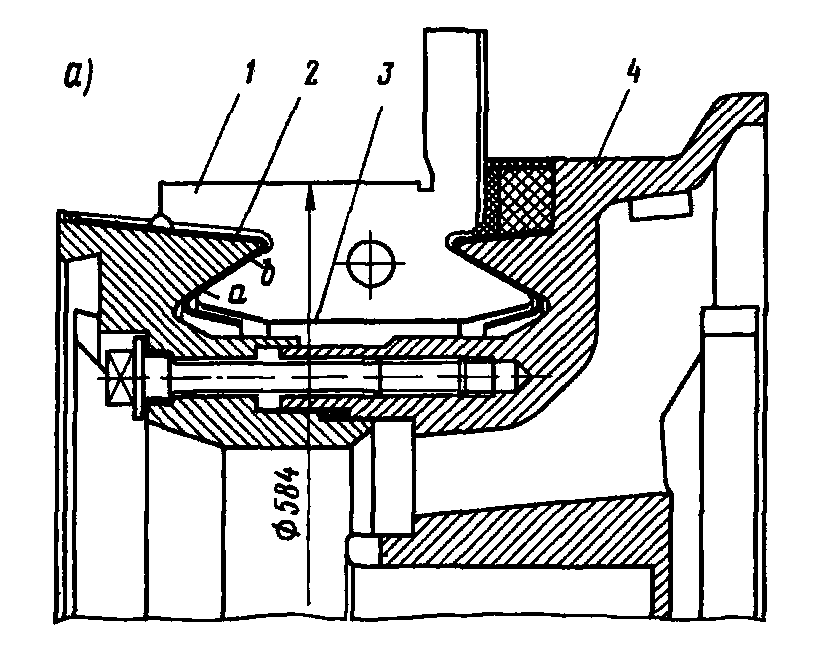

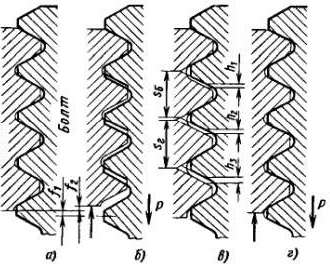

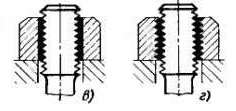

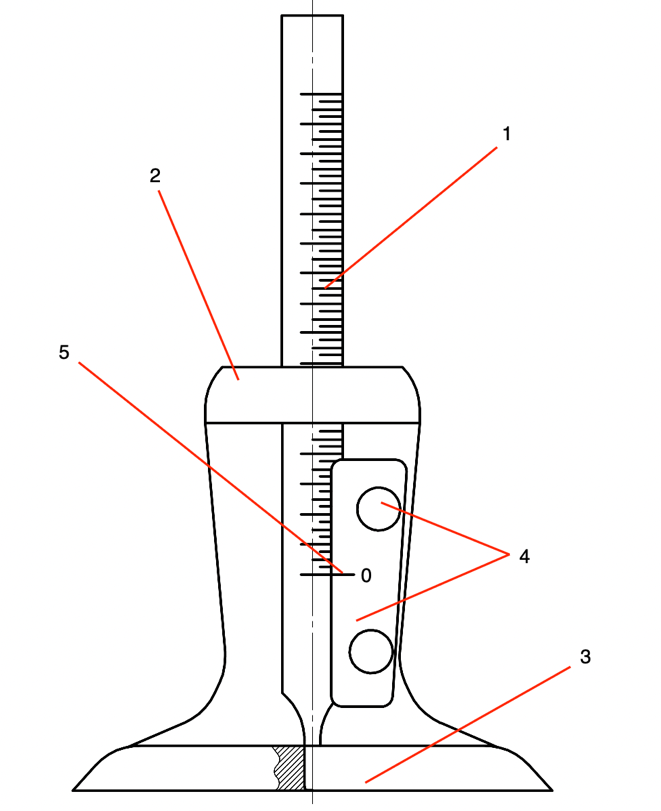

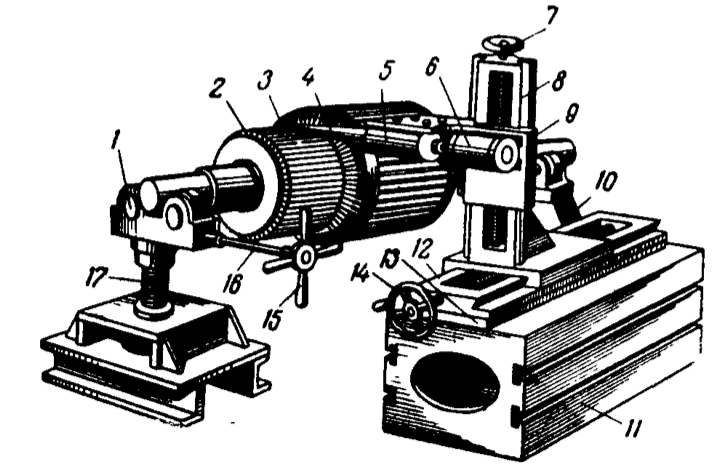

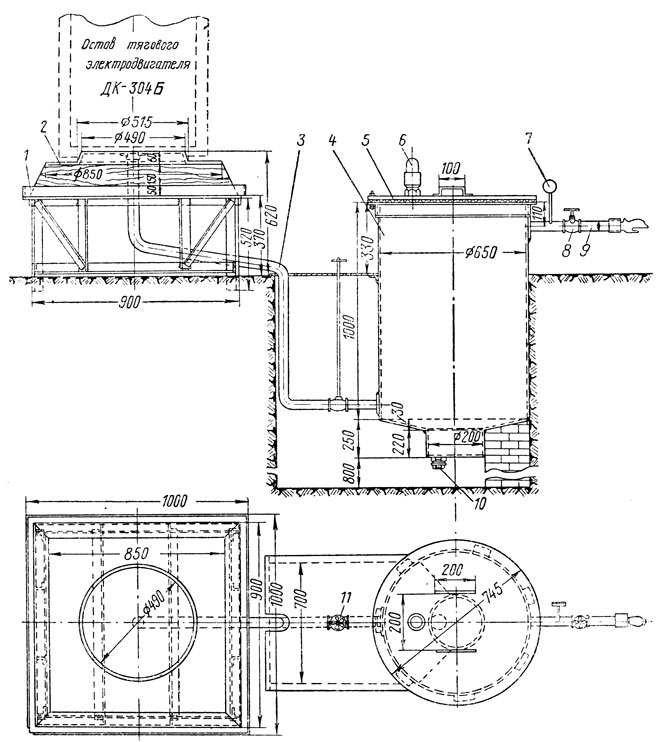

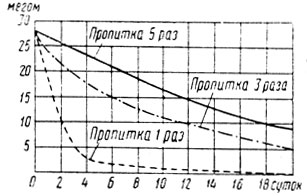

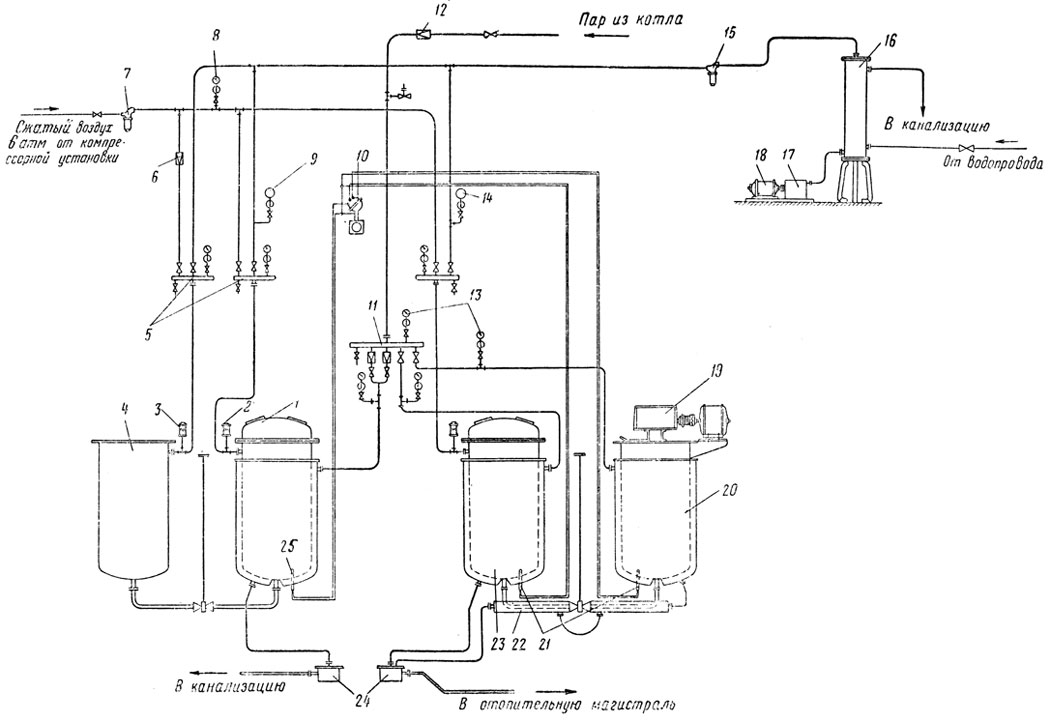

5. Разработка маршрутной карты технологического процесса. Маршрутная карта (МК) является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при отработке технологических процессов изготовления или ремонта изделий в основном и вспомогательном производстве, регламентированы ГОСТ 3.1118-82. Для изложения технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки формы документа, и предназначены для обработки содержащейся информации средствами механизации и автоматизации. Назначение документа. Применяемая маршрутная технологическая карта несет с собой довольно большое количество разных функций. Указываемые данные во многом описывает техпроцесс, определяя его особенности. Среди особенностей назначения отметим следующие моменты: Указываются основные рекомендации по выбору оборудования и оснастки. На сегодняшний день встречаются станки самого разного типа. Примером можно назвать станки токарные или фрезерные, сверлильные. Есть и ручные инструменты, которые весьма широко распространены. Кроме этого, оснастка также может существенно отличаться, к примеру, резцы или фрезеры. Мастер должен получить полную информацию для того, чтобы провести работу. Определяются основные параметры проводимой работы. Снятие материала с поверхности может выполняться механическим или другим путем. При этом каждый процесс можно охарактеризовать самыми различными параметрами, к примеру, скоростью резания, величиной подачи и некоторыми другими. В некоторых случаях прилагается чертеж. Он позволяет определить форму и основные размеры изделия. Как правило, разработка маршрутной карты технологического процесса проводится специалистом. Также подобный документ часто составляется на утилизацию оборудования или некоторых других технологических операций, которые не связаны с производством продукта. Содержание. Во многом область применения карты технологического процесса зависит от содержания. При этом документ составляется с учетом установленных стандартов. Рассматривая содержание отметим несколько моментов: Проводится указание номера участка или рабочего цеха. Кроме этого, указывается код и наименование проводимой операции. Эти данные считаются важным, указываются во всех документах. Также уделяется внимание наименованию оборудования. Для обработки заготовок могут применяться самые разные станки и ручные инструменты, выбор проводится в зависимости от поставленных задач и некоторых других моментов. Информация о комплектации изделия, так как оно может быть представлено сочетанием нескольких составных частей. При этом могут указываться различные данные, все элементы проходят соответствующую нумерацию, по которой проводится сборка. Данные о том, какие материалы и заготовка используются в качестве основы при изготовлении детали. На то, каким образом будет выполняться обработка во многом оказывает влияние типа материала, из которого изготовлена заготовка. Примером можно назвать различные характеристики углеродистых, легированных и цветных сплавов, пластика и дерева. Кроме этого, перед непосредственной механической обработкой часто проводится закалка поверхностного слоя, за счет чего повышаются эксплуатационные характеристики, но существенно снижается степень обрабатываемости. Наиболее важным показателем можно назвать твердость поверхностного слоя. Содержание операции. Этот раздел расписывается подробно, так как используется в качестве инструкции по выполняемой обработке. Информация, касающаяся типа применяемой оснастки при проведении операций. Оснастка может существенно отличаться по области применения и тому, какого результата можно достигнуть. Большая часть предназначается для фиксации заготовки, больше всего трудностей возникает в случае цилиндрической и другой формы. Оснастка должна обеспечить надежную фиксацию разных изделий, так как даже их незначительное смещение относительно базовой поверхности становится причиной появления дефектов. Данные о конкретных режимах обработки. При применении определенного оборудования могут задаваться самые различные режимы резания. Наиболее важными параметрами можно назвать скорость, глубину врезания инструмента и некоторые другие. Отсутствие подобной информации не позволяет провести создание качественного изделия. 7. Методы ремонта и упрочнения узла. В данном пункте курсового проекта, хочу предложить несколько вариантов упрочнения, проверки и улучшения выполняемой операции. Все ниже представленные предложения описаны в маршрутной карте технологического процесса и технологической карте по проверкам, регулировкам и испытаниям якоря ТЭДа. Упрочнение коллекторных болтов. Наборные коллекторные пластины, выполнены в нижней части в виде ласточкиного гнезда (3) (рис. 14) для лучшей фиксации коллектора, внешняя втулка (2) крепится к внутренней (4) с помощью болтов, которые закручиваются с натягом в горячем состоянии.  Рисунок14 . Разрез коллекторного узла. При высоких натягах, прочность соединений снижается, вследствие увеличения напряжений, происходит смятия в резьбе, и увеличение люфта болта во втулки, что приводит к изменению натяга, непрочной связи между втулками, как следствие – люфт коллекторных пластин, что неблагоприятно скажется на работе узла и выходу из строя щеточного аппарата. Важное значение имеет распределение нагрузки по виткам резьбы. В болтах обычной конструкции, резьба под нагрузкой противоположна по знаку: болт работает на сжатие, а втулки коллектора — на растяжение. Если в свободном состоянии витки гайки и болта совпадают (рис. 15, а), то с приложением нагрузки Р, когда резьбовой пояс болта растягивается на величину f1, а гайка сжимается на величину f2 (рис. 15, б), первые (от опорной поверхности болта) витки болта соприкасаются с первыми витками втулки и воспринимают большую часть нагрузки. Наиболее нагружен крайний виток, прочность которого лимитирует несущую способность соединения, хорошо продемонстрированного на рисунке (рис. 15, в), где h – зазор смещения резьбы. Для предупреждения данного дефекта, предлагаю два различных способа по модернизации конструкции.  Рисунок 15. Нагружения витков болта. А) В настоящее время разработаны многочисленные приемы выравнивания нагрузки по виткам. Технологически, наиболее простой способ — увеличение шага S, резьбы болта на 2 - 4% по сравнению с шагом внутренней резьбы втулки. С приложением нагрузки Р, когда болт сжимает, а втулка - разжимают, витки болта последовательно ложатся на витки резьбы (рис. 15, г).  Рисунок 16. Вид резьбы с ведением пластичных прослоек. Б) Другой способ выравнивания нагрузки — введение пластичных прослоек между витками болта и втулки (бронзирование, алюминирование, цинкование, кадмирование, силиконирование резьбы), заливка болтов пластичными металлами (рис. 16, в). Эффективный, но технологически сложный способ — установка в гайке бронзовой спирали с витками ромбического профиля (рис. 271, г). Помимо выравнивания нагрузки пластичные прослойки предупреждают фрикционный наклеп и контактную коррозию витков. Для этой же цели (но без выравнивающего эффекта) применяют сульфидирование, силицирование, мягкое азотирование резьбы. Другими словами, изменив поверхностный слой или шаг резьбы затягивающего болта с помощью приведенных выше технологий, мы добьемся нужного сцепления резьбы болта и внутренней резьбы втулки, равномерного распределения нагрузки, меньшего износа резьбы в процессе эксплуатации электрической машины и следствие, более долговечную работу узла, без изменения конструкции нажимных втулок ТЭДа. Проверка глубины дорожек на коллекторе. Коллектор, как и говорилось ранее, очень ответственный узел якоря, работает в тяжелых условиях, и наиболее сильно подвержен выходу из строя, чем другие составляющие электрической машины. При деповском ремонте проверяют глубину дорожек (рис. 17) коллектора каждого двигателя. При ремонте чаще всего используют угольники и линейки для проверки глубины дорожек, как и написано в «Технологической инструкции по проверкам, регулировкам и испытаниям».  Рисунок 17. Часть коллектора   Данный способ, хоть и простой, и не сложный, но его можно ускорить, сделать более точным и упростить работу персоналу, вводя специальный инструмент для проверки глубины дорожек. Эскиз данного прибора представлен на чертеже. Данное приспособление для проверки глубины (рис. 18) состоит из подвижной линейки 1, корпуса 2, основания для постановки на коллектор 3, прижимающей пластины 4, с нулевым значением 5, на клепках. При постановки данного калибра на коллектор основанием 3, подвижная линейка 1, опускается вниз до упора в миканитовую дорожку, значение на нулевой риске 5, сравнивается со значением на линейке. Показания глубины для ЭД118А по ПТР – 0,5-1,5 мм. Если глубина меньше 0,5 мм. якорь отправляют на продораживание.  Рисунок 18. Приспособление для измерения глубины коллектора. Продораживание коллектора. Продороживание коллектора производится стационарным или переносным станочком (напильником). Операция продороживания производится напильником небольшой толщины, так как большая может упираться в петушки коллекторных пластин при подходе к краю коллектора. После продороживания одной канавки якорь поворачивают на одно коллекторное деление и приступают к фрезерованию следующей канавки. Грани коллекторных пластин проскабливают шабером, при этом снимают заусенцы, полученные при фрезеровании коллектора. После продороживания всех канавок, приступают к скруглению кончиков коллекторных пластин, во избежания острых углов. Весь процесс очень трудоемкий, требующего кропотливого труда персонала. Если заменить ручной труд данной операции, на станочный, то можно достичь более высоких результатов: Увеличение производительности Сокращение операционного времени на обработку коллектора Сокращение крановых работ по перемещению якоря по цеху Освобождение цеховых токарных и других работ Использование прецизионного оптического определителя миканита (более точное исполнение работы) Надежная, жесткая, единая конструкция. Конструкция станка для продороживания коллекторов машин средней мощности показана на (рис. 19). Миканитовые прокладки прорезают дисковой фрезой 3 диаметром 20 мм. Такой малый диаметр фрезы берут для того, чтобы она не перерезала петушков коллектора. Толщину фрезы выбирают немного меньше толщины миканитовых прокладок 2. Фреза насажена на шпиндель 4, который через шпиндельную головку 5, соединен с электродвигателем 6. Ввиду того что в коллекторах обычно имеет место перекос пластин, фрезерная установка может поворачиваться относительно плиты 13.  Рисунок 19. Станок для продороживания коллектора. Якорь кладут шейками вала на роликовые опоры, опирающиеся осями на стойки 10 и 17. После прорезания одной прокладки поворачивают якорь на одно деленне коллектора маховичком 15, который через валик 16 передает вращение червячной шестерне, поворачивающей один из роликов. 8. Конструкция и устройство технологического оборудования. Пропитка и сушка якоря ЭД118А в автоклаве. Сушку машин можно производить током короткого замыкания от посторонних источников тока и нагревом в печах с естественной циркуляцией воздуха, с принудительной циркуляцией и освежением воздуха, а также в конвейерных печах. Наиболее совершенной является вакуумная сушка и пропитка, при которой происходит полное и интенсивное удаление влаги и растворителей из обмоток при относительно невысокой температуре. При сушке и пропитке в данном случае применяются автоклавы, снабжённые обогревающими устройствами. Применяется также сушка при помощи инфракрасных лучей. Сущность этого способа заключается в передаче тепла путём лучистой энергии. Однако благоприятные результаты получаются только при сушке покровного лака. Чтобы обеспечить высококачественную сушку, пропитку и лакировку электрических машин, устанавливают надлежащую проверку лаков, компаундов, эмалей, а также технологических режимов и готовой продукции. Все поступающие в пропиточное отделение лаки, компаунды и их разбавители подвергают лабораторному анализу по методам, установленным ГОСТ 2256-43 и ОСТ 10086-39. При анализе лаков определяется: удельный вес, вязкость, наличие механических примесей, содержание нелетучих, кислотное число, пропитывающая способность. Перед пропиткой якорей тяговых электродвигателей производится их предварительная сушка при 110 - 130° в течение 10 ч. После сушки производится пропитка в лаке № 447 до полного прекращения выделения пузырьков воздуха, но не менее 15 мин. Якоря тяговых электродвигателей погружаются в бак вертикально так, чтобы лак доходил до петушков коллектора. При пропитке якорей используют бак 4, для чего перекрывают вентиль 11, и снимают крышку 5. После пропитки необходимо обеспечить сток излишка лака. Для этого якорь тягового электродвигателя вынимают из бака и выдерживают над ним в течение 20 мин, а затем устанавливают на специальный станок и вращают в течение 5-6 мин со скоростью 500 об/мин. Если нет специального станка, якорь тягового двигателя выдерживают над пропиточным баком в вертикальном положении в течение 5-10 мин, затем устанавливают в наклонное положение и в течение последующих 20 мин поворачивают через каждые 5 мин на четверть оборота. После удаления излишнего лака производится сушка при температуре 110-130°С в течение 12-16. Сопротивление горячей изоляции должно быть не менее 3 мгом. Затем якорь окрашивают серой электроэмалью марки СПД (дугостойкой) № 2260 ХЭТЗ и № 2205 "Динамо", а миканитовый конус - глифталевой эмалью № 1201. После окраски якорь снова подвергают сушке при температуре 110-130°С не менее 6 ч. Вместо предварительной сушки в циркуляционных печах можно производить предварительную сушку в вакууме в течение 4 ч.  Рисунок 20. Установка для пропитки якорей и остовов тяговых электродвигателей: 1 - постамент; 2 - войлочное уплотнение; 3 - трубопровод; 4 - бак; 5 - крышка бака; 6 - предохранительный клапан; 7 - манометр; 8 и 11 - вентили; 9 - рукав; 10 - спускная пробка На рисунке 21 представлена диаграмма изменения сопротивления изоляции R от продолжительности суток Т. Как мы видим на диаграмме, единичная пропитка якоря электрической машины не удовлетворяет качеством изоляции (маленькое сопротивление). При пропитке более 4-5 раз, изменение сопротивления изоляции будет увеличиваться с маленьким шагом, при этом будет увеличиваться вес и размеры детали, что неэффективно скажется на дальнейшей работе узла. Оптимальным количеством пропитки будет 2-3 раза, где достигаются оптимальные показатели сопротивления. Лаки, в процессе сушки изменяют свои характеристики вследствие частичного испарения растворителей, а также попадания в них влаги и загрязнения, это мы можем пронаблюдать на диаграмме.  Рисунок 21. Диаграмма изменения состояния изоляции в зависимости от сопротивления и длительности сушки: Rом - сопротивление изоляции; Т - продолжительность сушки. Во время работ, связанных с сушкой и пропиткой, необходимо соблюдать правила безопасности, так как возможны вспышки и самовоспламенения паров растворителей. В помещениях, где производится работа с лаками, недопустимо наличие открытого огня, электрических искр и раскалённых проводников. Более совершенное восстановление свойств изоляции достигается вакуумно-нагнетательной пропиткой. В данном случае объекты, подлежащие пропитке, помещают в герметически закрываемые крышкой сосуды-автоклавы, имеющие устройства для обогрева. На рисунке 22 изображена схема установки для вакуумно-нагнетательной пропитки якорей и катушек с использованием тепла пара. Якорь, помещаемый в автоклав 1, сначала сушится при атмосферном давлении, затем в вакууме 600-620 мм рт. ст. Вакуум создаётся вакуум-насосом 17, приводимым в действие электродвигателем 18. Пары влаги, отсасываемые насосом, конденсируются в конденсаторе 16. По окончании сушки автоклав 1 заполняется лаком из бака 4 настолько, чтобы его уровень не доходил на 10 мм до петушков коллектора. За наполнением автоклава наблюдают сквозь смотровое стекло. После наполнения в автоклав подают сжатый воздух. Благодаря разрежению, создаваемому вакуум-насосом, воздух почти полностью удаляется из пор изоляции, которые под давлением хорошо заполняются пропиточным материалом. Затем давление снижают, якорь оставляют в автоклаве на 20-30 мин, во время которых излишки лака вытесняют воздухом в бак 4. У вынутого якоря салфеткой удаляют плёнку лака с вала, коллектора и других частей, на которых не должно быть лака. Затем якорь подвергают окончательной сушке в печи и лакировке серой эмалью. Миканитовый конус окрашивают красной эмалью (№ 1201).  Рисунок 22. Схема вакуумно-нагнетательной пропитки: 1 и 23 - автоклавы; 2 и 3 - предохранительные клапаны; 4 и 20 - баки; 5 - воздушные колонки; 6 - клапан золотниковый питательный; 7 и 15 - сборники; 8 и 13 - манометры; 9 и 14 - вакуумметры; 10 - переключатель на пять точек; 11 - паровая колонка; 12 - клапан редукционный; 16 - конденсатор; 17 - вакуум-насос; 18 - электродвигатель: 19 - электропривод и мешалки: 21 и 25 - термопары; 22 - трубопровод с обогревом; 24 - конденсационный горшок Для переключения аппаратов и перепускания пропитывающих материалов в схеме предусмотрены вентили и краны, а для контроля за режимом пропитки - манометры, вакуумметры и термопары. В зависимости от объёма производства может быть установлено большее количество автоклавов, чем предусмотрено на схеме (рис. 22) Обогрев можно производить не только паром, но и электрическим током или маслом. Технологический процесс вакуумно-нагнетательной пропитки якоря: 1. Предварительная сушка в циркуляционных печах при температуре 110-120° в течение 12 ч. 2. Загрузка в автоклав при температуре 60-70°. 3. Предварительная сушка в автоклаве при температуре 60-70° с постепенным увеличением вакуума от 0 до 620 мм рт. ст. в течение 30 мин. 4. Впуск лака при температуре 40-60° и вакууме 600-620 мм рт. ст. 5. Пропитка при температуре 40-50° и давлении 6 ати в течение 45 мин. 6. Удаление лака из автоклава в бак при давлении не более 2 ати. 7. Отекание лака с якоря - 20 мин. 8. Выгрузка из автоклава. 9. Разбрызгивание лака. 10. Загрузка в автоклав при температуре 40-50°. 11. Сушка якоря при температуре 40-50° с постепенным увеличением вакуума от 0 до 620 мм рт. ст. в течение 1 ч. 12. Сушка якоря при температуре 50-110°, вакууме 620 мм рт. ст. в течение 1 ч. 13. Сушка якоря при температуре 110°, вакууме 600-620 мм рт. ст. в течение 4 ч. 14. Выгрузка якоря из автоклава. 15. Покрытие эмалью якоря - 20 мин. 16. Сушка в циркуляционных печах при температуре 110-120° в течение 18 ч Всего 36 ч 30 мин. Для улучшения предварительной и обычной просушки якоря ТЭД, предлагаю использовать в системе автоклава инертный газ – азот. На протяжении большого количества времени, азот используется широко в нефтегазовой, металлургической и электронной промышленности. Можно выделить основные качества азота, преимущественно подходящие для наших операций: Азот является инертным двухатомным газом, не содержащий примесей, вытесняющий смеси газов и воздуха (легче кислорода), дающий нам более «чистую» среду для сушки якоря; Хорошие противоокислительные способности, подходящие для улучшения молекулярной связи лака с электрическим аппаратом, вытесняет и не накапливает влагу; Высокие очищающие свойства от различных газов, паров лака и кислорода, для предотвращения нежелательных реакций в процессе сушки; Не поддерживает горение, не воспламеняется при нагревании до высокой температуры, является безопасным и нетоксичным газом. Отлично компенсирует взрывоопасность паров лака. Низкая стоимость или возможность переработки азота из воздушной среды, по средству специальных азотных установок адсорбционного типа. Является доступным газом. Из всех, выше перечисленных свойств азота, можно сделать вывод, что данный газ отлично подойдет для сушки якорей ТЭДов, подготовки их к лаковому покрытию изоляции, непосредственно в автоклаве. На фоне всех положительных качеств, имеет один недостаток: теплопроводность азота ниже, чем у воздушной среды. Преимущественно, нагрев якоря, при сушке, производят для удаления влаги с поверхности, но, как и отмечалось выше, азот отлично выводит влагу, что нивелирует данный недостаток. Так же, есть возможность подогрева якорей с помощью тока. Работа с азотом обеспечивает наиболее безопасное прохождение операции по сравнению с воздухом, даже, с использованием в автоклаве подогрева с помощью токов. Для реализации данной технологии, нам потребуется модернизировать автоклав, добавив в его конструкцию систему подачи азота. Так же, для более рационального использования азота, предлагаю добавить в конструкцию запасный резервуар, для отвода газа при изменении давления при вакуумизации автоклава, и повторного использования азота при дальнейшей сушки электрических аппаратов. В процессе модернизации, было добавлено три дополнительных контура: Синий – подача азота в систему автоклавов Оранжевый – отвод азота от автоклавов Голубой – продувка запасного резервуара сжатым воздухом. |