Ремонт насосов. Тема 1 Организация технического обслуживания и ремонта оборудования

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

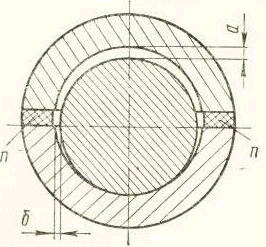

Рисунок 4 - Приспособление для опрессовки корпуса насоса1 - корпус насоса; 2 - пробка; 3 - паронитовая прокладка; 4 - диск; 5 - шайба; 6 - гайка; 7 - штанга Износ посадочных мест корпуса под уплотнения устраняют также заваркой и расточкой этих мест. Расточку выполняют до номинальных размеров на расточном станке. Возможна также расточка изношенных мест и запрессовка втулок с последующей их расточкой до номинальных размеров у насосов с вертикальной плоскостью разъема. После ремонта корпус подвергают опрессовке. Опрессовку можно производить с использованием специального приспособления (рис 4). На штанге 7 по скользящей посадке установлено два диска 4. Для устранения течи на резьбе штанги под каждую гайку 6 устанавливается шайба 5 с внутренней фаской под сальниковую набивку. Нагнетательный фланец закрывается заглушкой, к всасывающему подсоединяется трубопровод высокого давления. При небольших дефектах подшипников скольжения возможны заплавка раковин и выкрашившихся участков баббитовой заливки. А также наплавка поясков для уменьшения боковых зазоров. Эти работы выполняются в тех случаях. Когда заливка не отстает от корпуса или дефекты в ней не на всю глубину. После заливки дефектов неровности подшабривают. При выкрашивании баббита, подплавлении на значительной поверхности или отставании перезаливка вкладышей является обязательной. Для заливки применяют баббиты В-83, БН, БТ и Б-16, механические свойства которых приведены в таблице 6. Вкладыши, подлежащие ремонту, тщательно промывают в керосине и очищают. Изношенный слой баббита вкладыши можно помещать также в электропечи или погружать в тигель с расплавленным для новой заливки баббитом. Расплавленный баббит используют повторно. Поверхность под заливку очищают металлической щеткой от полуды и обезжиривают в горячем 10% -ном растворе едкого натра, затем промывают горячей водой и сушат. Чтобы баббит лучше сцеплялся с поверхностью вкладыша, последнюю подвергают лужению. Перед лужением поверхность травят 50% - ной соляной кислотой или 10-15% - ном растворе серной кислоты в течение 10 минут и промывают горячей водой. Таблица 6 - Механические свойства баббита

Чугунные вкладыши после травления следует кипятить в течение 20 мин в 20-30%-ном растворе щелочи (NаОН или КОН). Для обезжиривания внутренней поверхности вкладышей их опускают на 5-10 мин в 10%-ный раствор NаОН или КОН при температуре 80-90ºС, после чего промывают в горячей воде. Для лучшего сцепления слоя заливаемого баббита с вкладышем внутреннюю поверхность последнего лудят. Лужение можно осуществлять погружением вкладыша в ванну с расплавленной полудой, растиранием третника о нагретый вкладыш или с порошкообразной полуды. В первом случае необходимо еще раз смочить хлористым цинком поверхность вкладыша, закрыть все отверстия асбестом и подогреть вкладыш до 150-200 ºС. Температура нагрева полуды для третника составляет 320ºС, чистого олова -285ºС, для баббита (Б-83) - 380ºС. В ванне с полудой вкладыш следует продержать 3-5 мин. Правильно нанесенная полуда имеет ровный тускло – серебристый цвет. Другая окраска говорит об окислении полуды, качество такого лужения будет низким. В таких случаях лужение следует повторить. Для лужения растиранием третника вкладыш с тыльной стороны нагревают до 60-70ºС. Поверхность, подвергаемую лужению, смачивают соляной кислотой, протирают, промывают горячей водой и вытирают насухо. Затем ее смачивают травленой кислотой (НСl), посыпают порошком нашатыря и нагревают вкладыш до 300-320ºС. Палочкой третника наносят тонкий слой расплавленной расплавленной полуды, которая должна дать ровную блестящую поверхность. При лужении порошкообразной полудой применяют порошок, состоящий из третника и нашатыря. Количество нашатыря составляет 1/5 объема порошка. К моменту окончания лужения баббит должен быть подготовлен к заливке. Его расплавляют в специальных тиглях. Для предотвращения окисления поверхность расплавленного баббита следует покрывать слоем высушенного древесного угля кусочками 8-10 мм. Толщина слоя угля 2-3 см. Для каждой марки баббита допускается предельная температура нагрева (табл.7) Таблица 7 - Предельная температура нагрева баббита

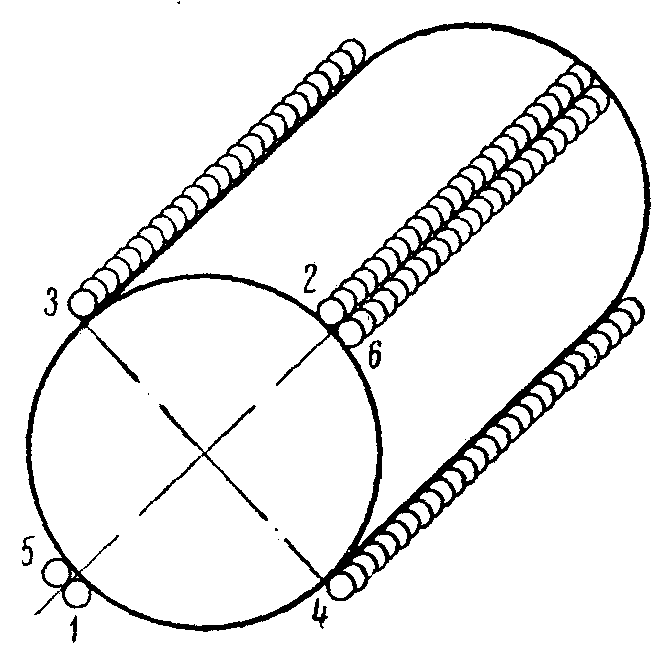

Рисунок 5 - Центробежная заливки подшипников 1 - планшайба, насаженная на шпиндель токарного станка; 2, 4 - диски для зажима вкладыша; 3 - вкладыш подшипника; 5 - камера для радиального и упорного подшипников; 6 - воронка для заливки баббита Перед заливкой температура вкладыша и формы должна быть 200-250ºС. Заливку производят непрерывно. Для получения более плотного слоя баббита применяют также центробежную заливку (рис.5) Перед обточкой обе половинки вкладышей стягивают хомутом. Толщина снимаемого слоя баббита зависит от припуска при заливке. Баббит растачивают на токарном станке. При расточке дают некоторый припуск на шабровку (0,15-0,2 мм). Расположение и форму канавок во вкладышах принимают по заводским образцам. При шабровке вкладыша необходимо добиться полного прилегания шеек вала. Плотность прилегания считается удовлетворительной при получении четырех – пяти пятен на участке 1 см2.

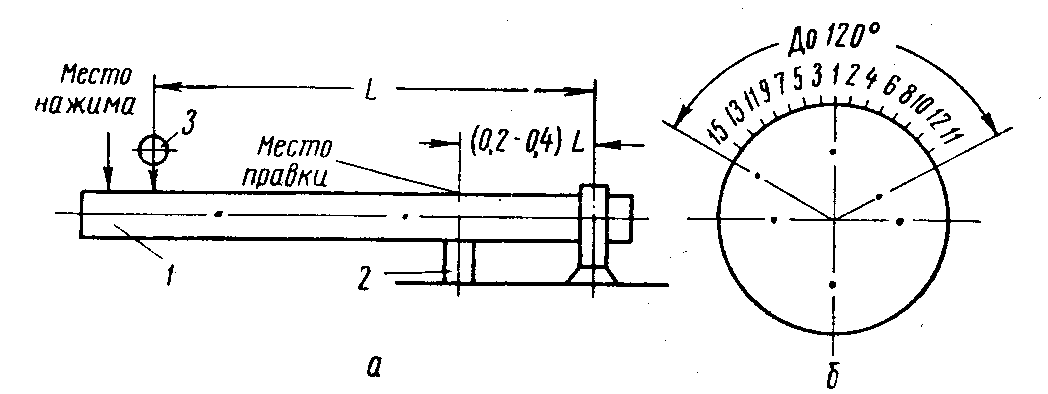

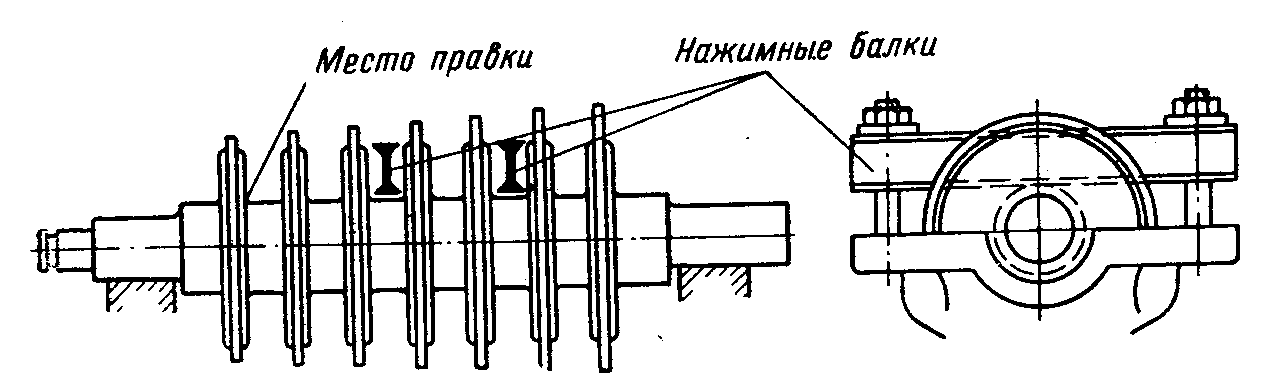

Для нормальной работы между валом и подшипником должен быть зазор, величина которого зависит от диаметра вала. Зазор между верхним вкладышем и валом при диаметре 80-120 мм – 0,12-0,20 мм, при диаметре 180-250 мм – 0,20-0,40 мм; боковой зазор между нижним вкладышем и валом должен быть равен половине верхнего зазора (рис. 6) При ремонте насоса подшипники качения тщательно промывают, затем осматривают и проводят контрольный обмер радиальных и торцовых люфтов. При наличии дефектов или износа подшипники заменяют новыми. При неисправностях торцовое уплотнение разбирают, детали уплотнения промывают в керосине и осматривают. Выявленные дефекты устраняют. Пары трения притирают, если износ их незначительный при выработке контакта с глубокими неровностями, а также при износе посадочных мест и канавок под резиновые уплотнительные кольца уплотнения заменяют новыми, у которых поверхность должна быть глянцевой, без видимых невооруженным глазом включений, пузырей, трещин, царапин. Облом по плоскости разъема должен удален без повреждения тела кольца. Изогнутые валы можно править термически, механически и термомеханически. Для термической правки вал устанавливают на две опоры или в патрон токарного станка выпуклостью вверх. Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, который имеет окно для нагрева дефектного участка. Размеры окон зависят от диаметра вала, их делают равными по оси 0,15D, по окружности 0,3D. Нагрев ведется интенсивно горелками до 500-550°С (нагреваемый участок должен принять едва заметный темно-красный цвет). Во время нагрева вал еще больше искривляется. При охлаждении деформация изгиба исчезает. Нагретое место вала закрывают на 15-20 мин асбестом во избежание закалки. После правки необходимо произвести отжиг при температуре 350°С. Прогиб вала можно устранять и в холодном состоянии, однако при этом на отдельных участках вала возникают перенапряжения вследствие чего заметно снижается его усталостная прочность. Правку производят с помощью пресса или домкрата. Сущность механической правки заключается в растягивании сжатых волокон металла с вогнутой стороны. Для этого вал устанавливают в центрах токарного станка вогнутостью вверх, а под вал в этом месте подводят деревянную подкладку. Порядок нанесения ударов при механической правке вала показан на рисунке 7.  Рисунок 7 - Механическая правка вала. а - установка вала при правке наклепом; б - порядок нанесения ударов. 1 - вал; 2 - опора; 3 - индикатор. При термомеханическом способе вал нагревают до 500-550°С, при помощи траверс производят нажим и оставляют в таком состоянии в течение 3-4 часов (рис 8). После правки вал разрешается использовать, если его биение не превышает 0,015мм (т.е. прогиб вала не более 0,0075мм).  Рисунок 8 - Правка вала термомеханическим способом. Допускается в отдельных случаях сварка сломанных валов, также допустима заварка продольных неглубоких трещин при длине их не более 10% длины вала. При серьезных дефектах вала – трещины в теле вала, невозможность исправления прогиба указанными выше способами, неоднократное восстановление шеек и резьб, а также шпоночных пазов – его заменяют новым. Сильному износу подвержены шейки валов. Если конусность или шеек валов не превышает 0,04мм, их можно устранить обточкой на токарном станке и последующей шлифовкой. Исправление шеек валов этим способом применимо до тех пор, пока их размеры не отличаются на 2-3% от номинальных размеров. Если изменение размеров диаметра шейки превышает 2-3% от первоначальных или конусность (эллиптичность) больше 0,04мм и имеются глубокие царапины, то изношенные участки вала необходимо проточить на глубину повреждений и на эти места наплавить валики. Для предупреждения тепловой деформации (коробления) вала сварку выполняют по спирали при постоянной скорости вращения вала. При продольном наложении швов окружность делят на четыре части и сварку ведут поочередно через 180° (рис.9)

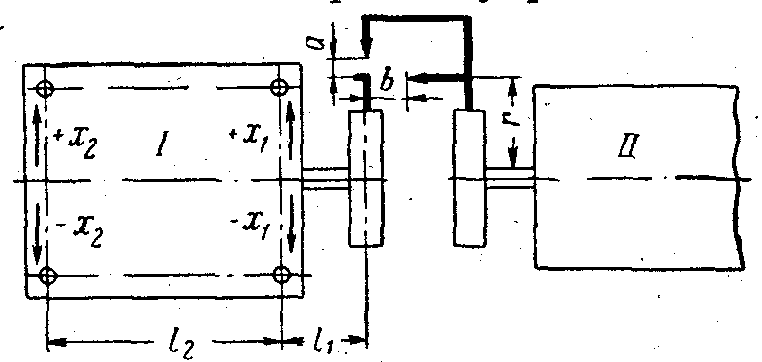

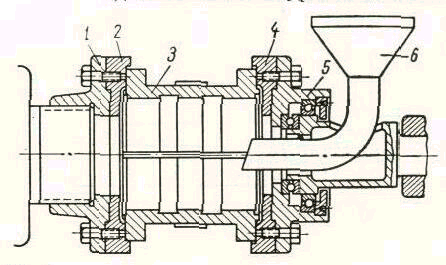

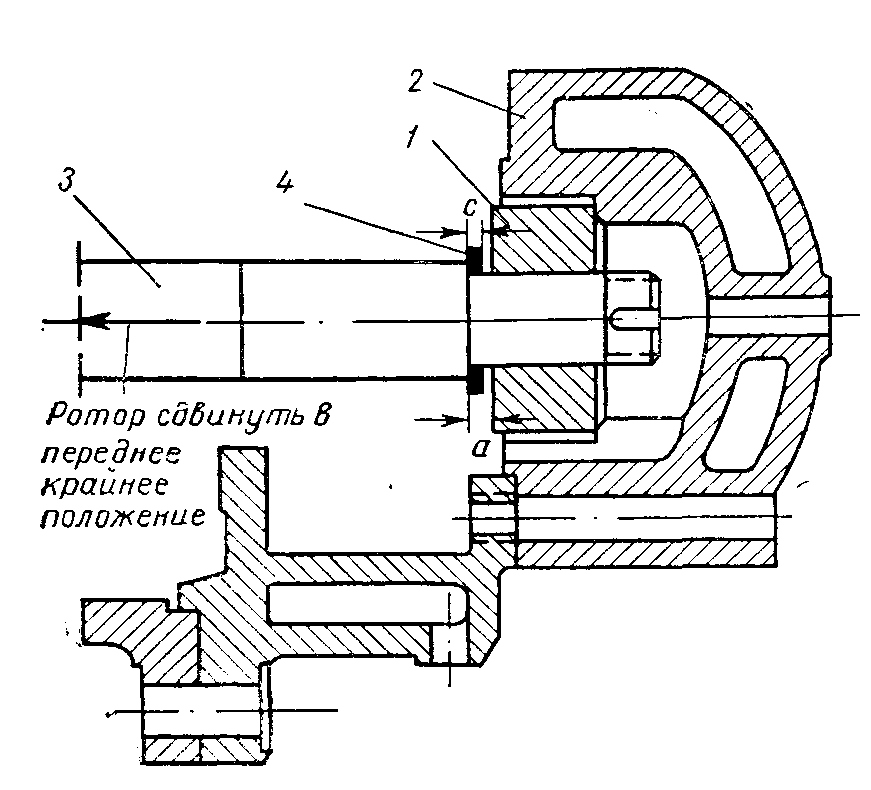

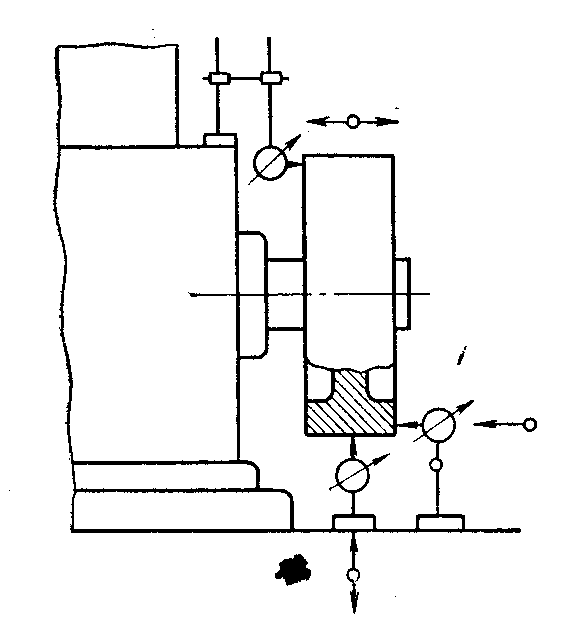

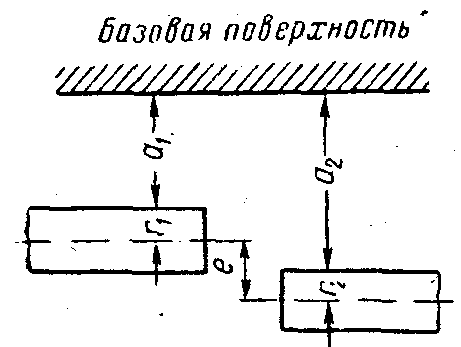

Сильный износ шеек вала или необходимость восстановления до номинальных размеров требует применение методов нанесения металла на изношенную поверхность, что может быть выполнено наплавкой или металлизацией. Поверхность вала предварительно обрабатывают на токарном станке, снимают стружку на такую глубину, чтобы вся наплавляемая поверхность оказалась обработанной. Это позволяет обеспечит хорошие условия для наплавки и выдержать одинаковую толщину направляемого слоя. Наплавку можно производить вручную, однако при использовании машины достигается больная равномерность и высокое качество наплавленного слоя. При сильном износе, приводящем к нарушению рабочих параметров насоса, рабочие колеса заменяют новыми. При местных дефектах возможна наплавка металла с последующей обработкой колес на токарном станке. После ремонта обязательна балансировка рабочего колеса. При износе дисков вблизи защитных колец рабочего колеса, ремонт заключается в замене защитных колец или проточке уплотнительных поверхностей. Изношенные уплотнительные кольца заменяют новыми. Сборка насоса. Центровка узлов. Качественная сборка насосов обеспечивает их надежную и длительную работу. Вначале собирают ротор насоса, а затем подшипники. Радиально-упорные шарикоподшипники тщательно промывают в керосине и проверяют их состояние. На рабочих поверхностях шарикоподшипников не должно быть темных пятен, забоин, рисок, признаков выкрашивания и шелушения. Опорные подшипники скольжения должны отвечать следующим требованиям: вкладыши подшипников должны плотно и равномерно прилегать к соответствующим расточкам в корпусе насоса; число пятен на 1 см2 при проверке плотности прилегания на краску должно быть не менее двух; прилегание шеек вала ротора к вкладышам подшипников должно быть равномерным по дуге, равной 60°, и при проверке прилегания на краску составлять не менее трех пятен на 1 см2; величина зазоров между шейкой вала и верхним вкладышем должна составлять (0,0015-0,002)1) и величина боковых зазоров - 0,001-0,0015)1), где В - диаметр шейки вала (рис. 5) Натяг вкладыша должен составлять 0,05-0,15 мм. Радиально-упорные подшипники качения насаживают на вал в горячем состоянии. Для этого их подогревают в масляной ванне до температуры 100-150° С. В большинстве конструкций центробежных насосов внутренняя обойма шарикоподшипников упирается в кольцо, устанавливаемое между буртиком вала и внутренней обоймой подшипника (рис. 10), а крепление подшипника осуществляется распорной втулкой и гайкой с пружинным замком. Часто практикуют установку двух однорядных радиальных подшипников. Для предотвращения заедания шариков, работающих в паре таких подшипников, между их внутренними обоймами  Рисунок 10 - Определение ширины Рисунок 10 - Определение ширины установочного кольца радиально-упорных подшипников 1 – кольцо, 2 – корпус подшипника, 3 – вал насоса, 4 – установочное кольцо устанавливают шайбу шириной около 3 мм. Определяют ее по следующей методике: подшипники устанавливают на вал с промежуточной шайбой шириной с, затем нагружают наружные обоймы подшипников осевым усилием около 100 кгс. Измеряют смещения обойм обоих подшипников х и у в четырех положениях (через 90°). Замеры производят с помощью плиток Иоганссона. Толщину шайбы между наружными обоймами подшипников определяют по формуле δ = Н+0,02, где Н - среднеарифметическая величина из четырех замеров по окружности в мм; 0,02 - допуск, гарантирующий необходимые зазоры, в мм. Подготовленная шайба должна быть закалена или цементирована и отшлифована. Часто в насосах для магистральных трубопроводов опорными подшипниками являются подшипники скольжения, а упорными - подшипники качения. У таких насосов необходимо разгрузить упорные подшипники от радиальных нагрузок. В противном случае износ подшипника скольжения со стороны только опорного подшипника нарушит центровку ротора и увеличит нагрузку на опорно-упорный подшипник. Это в свою очередь вызовет его быстрый выход из строя. Для разгрузки упорного шарикоподшипника следует установить между корпусом и внешней обоймой значительный радиальный зазор. Поскольку опорно-упорный подшипник воспринимает осевое усилие от ротора, положение этого подшипника фиксируют при помощи установочных колец. Установочное кольцо подбирают следующим образом. До установки радиально-упорных подшипников и установочных колец ротор насоса имеет осевой разбег в пределах 8-12 мм, означающий возможность установки зазора между вращающимися деталями ротора и неподвижными деталями корпуса в пределах 4-6 мм. Такой зазор необходим для обеспечения нормальной работы насоса при незначительных неточностях сборки, температурном удлинении ротора. На температурное расширение подшипников должен быть предусмотрен зазор между буртиком крышки и наружной обоймой подшипника, равный 0,1-0,15 мм. Для определения толщины установочного кольца снимают опорно-упорные подшипники и на их место устанавливают кольцо шириной, равной ширине снятых подшипников с учетом прокладочной шайбы между их внутренними обоймами (см. рис. 10). Ротор насоса сдвигают в крайнее положение и направлении, противоположном опорно-упорному подшипнику, и устанавливают корпус подшипника. Бурт корпуса упирается о кольцо, которое занимает положение подшипников. Измерив в этом положении расстояние а от бурта вала до торца кольца, заменяющего подшипники, определяют ширину установочного кольца: с = а – (в /2), где а - расстояние от бурта вала до торца кольца, заменяющего подшипники (внутренней обоймы подшипника) при сдвинутом в крайнее положение роторе; в - полный осевой разбег незафиксированного ротора. Высота (толщина) установочного кольца обычно составляет 5-10 мм в зависимости от размеров подшипника. После фиксации положения опорно-упорного подшипника установочным кольцом и затяжки крышки корпуса подшипника разбег ротора должен быть в пределах 0,1-0,2мм.  Рисунок 11 - Схема проверки биения полумуфт Рисунок 11 - Схема проверки биения полумуфт Следующей операцией является установка верхней половины корпуса насоса и насадка полумуфты. Ее подгоняют по размерам вала по второму классу точности. Проверяют также точность сопряжения пазов на валу и ступице муфты. Ширина сопрягаемых пазов должна иметь одинаковую точность (0,02-0,07 мм). Полумуфты сажают на вал в нагретом до 100 °С состоянии, затем проверяют плотность посадки при помощи щупа. Пластинка щупа толщиной 0,03 мм не должна проходить в зазор между валом и отверстием ступицы полумуфты. В жестких муфтах при стянутых друг к другу, но не затянутых болтами полумуфтах зазор между их торцами не должен превышать 0,03 мм, а в упругих – соединительные пальцы должны входить плотно от усилия руки в отверстия ведущей полумуфты; в отверстия же ведомой полумуфты пальцы с надетыми резиновыми кольцами должны входить свободно, а зазоры между кольцами и отверстиями должны быть одинаковы у всех пальцев. Затем проверяют радиальное и торцевое биения полумуфт (рис.11), которые не должны превышать установленных величин. Хорошая центровка валов насоса и привода обеспечивает нормальную работу агрегата. Неверная центровка вызывает вибрацию агрегата, задевание ротора за детали щелевого уплотнения, опасные напряжения в полумуфтах, быстрый выход подшипников и концевых уплотнений. Все эти нарушения приводят к аварийной остановке насоса. Различают поперечное, угловое смещение валов и их сочетание. При поперечном смещении (рис. 12) валы агрегатов могут быть смещены в вертикальной и горизонтальной плоскости на величину ℓ = а2 – а1 + (r2 – r1) при r1 = r2 ℓ = а2 +а1  Рисунок 12 - Поперечное смещение валов агрегата Рисунок 12 - Поперечное смещение валов агрегатаПри угловом и поперечно-угловом смещении необходимо устранить их перекос и смещение. Применяют способы центровки по полумуфтам при помощи радиально-осевых стрелок или двух радиальных стрелок. Радиально-осевые стрелки укрепляют на центрируемых полумуфтах или шейках валов (рис.13) при их фиксированном положении, а на стрелках

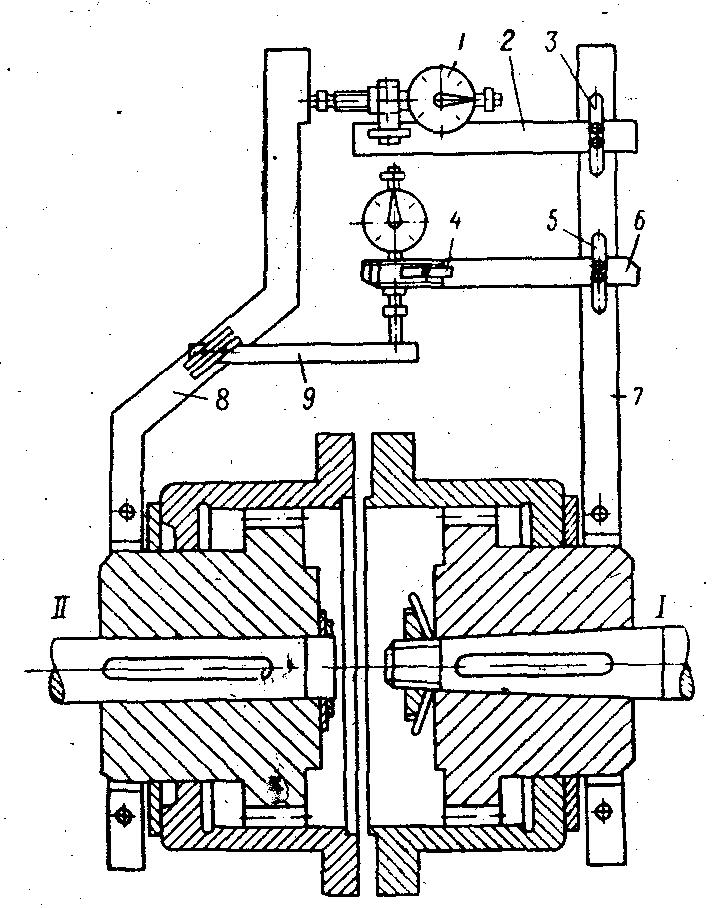

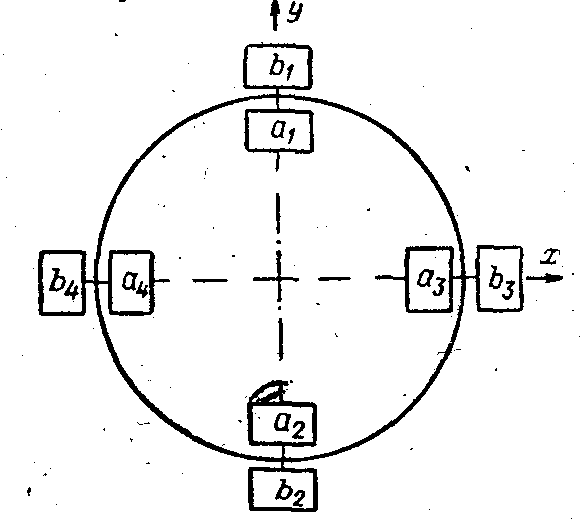

. размещают индикаторы (рис.13). Установив валы в исходное положение, снимают показания индикаторов (радиальный зазор а1,… а4, и в1, …, в4, рис. 14). Затем оба вала поворачивают на 90, 180, 270ْ и замеряют каждый раз радиальный и осевой зазоры. Результаты замеров заносят на специальную диаграмму. При центровке необходимо чтобы осевые и радиальные смещения во всех четырех положениях соответственно были равны между собой а1 = а2 = а3 = а4, в1 = в2 = в3 = в4.  Рисунок 14 - Центровка валов насоса ( I ) и привода ( II ) с помощью индикаторов: 1 - индикатор; S, s - крепление держателя; s, в - держатель индикатора; 4 - крепление индикатора; у, 8 - стоики хомутов; 9 - плавка для проверки радиального смещения валов  Рисунок 15 - Круговая диаграмма центровки валов Осевое и угловое смещения устраняют перемещением одной из машин в горизонтальной и вертикальной плоскостях. Необходимое перемещение электродвигателя (рис.15) в вертикальной плоскости составляет: и а в горизонтальной плоскости где r – радиус от оси насоса до оси щупа индикатора. Таблица 8 – Допустимое отклонение центровки по полумуфтам (в мм)

| ||||||||||||||||||||||||||||||||||