Ремонт насосов. Тема 1 Организация технического обслуживания и ремонта оборудования

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

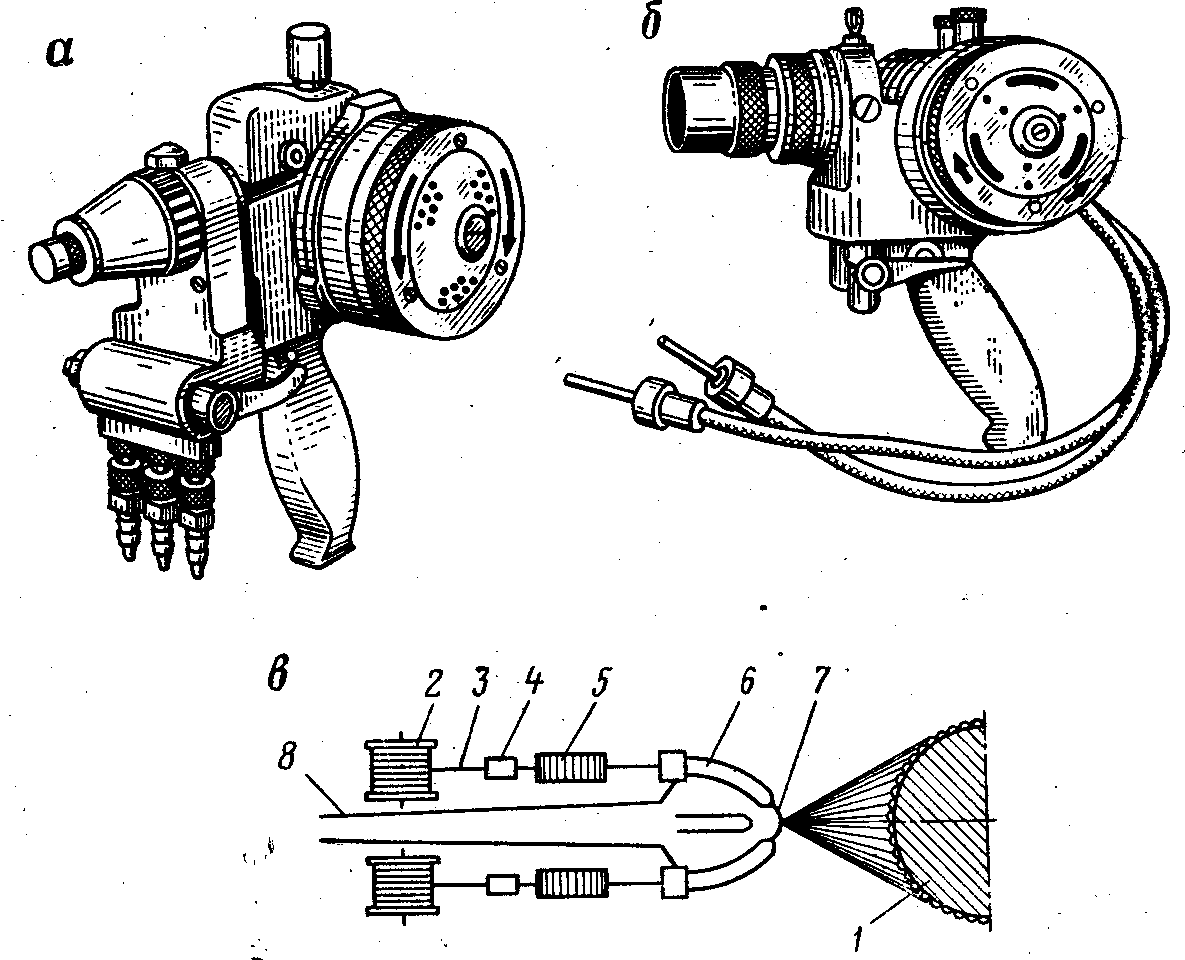

Допустимое отклонение центровки по полумуфтам зависит от конструкции и диаметра муфт, а также от частоты вращения ротора. Центровка считается правильной, если разность диаметрально противоположных замеров перекоса и параллельного смещения осей не превышает значений, приведенных в таблице 8. Пути повышения износостойкости деталей и узлов насосов. Долговечность машины зависит от совокупности влияния разнообразных факторов, которые проявляются на всех этапах ее создания и эксплуатации. При этом долговечность отдельных деталей может существенно отличаться от долговечности машины в целом. Методы повышения долговечности деталей машин можно разделить на три основные группы: 1) конструктивные; 2) технологические; 3) эксплуатационные. Конструктивные методы повышения долговечности деталей машин включают в себя комплекс мероприятий, связанных с созданием рациональной конструкции машины. Среди них наиболее важными являются правильный выбор конструктивного решения, от которого зависит работоспособность сопряженных деталей в эксплуатации, экономичность и эффективность агрегата, а также правильный выбор конструктором материала и обеспечение равнопрочности деталей и узлов. Чтобы обеспечить длительную эксплуатацию узлов машины, конструктор обязан предусмотреть простоту их обслуживания и ремонта. К технологическим методам повышения долговечности деталей машин относятся методы, применяемые при изготовлении и ремонте деталей. Эти виды обработки позволяют значительно повысить прочность и износостойкость деталей. К механическим методам относятся: упрочнение поверхностей ремонтируемых деталей наклепом; различают дробеструйный наклеп, используемый для упрочнения пружин и рессор, наклеп цилиндрических деталей путем накатывания закаленным роликом или шариком, а также механическую чеканку; восстановление деталей электроискровым наращиванием металла с одновременным упрочнением; электромеханическая обработка поверхностей; поверхностная закалка с нагревом током высокой частоты, основанная на использовании электромагнитной индукции. К химико-термическим методам упрочнения деталей относятся цементирование, азотирование, цианирование, алитирование, борирование, хромирование и силицирование. Сконструированная и изготовленная машина сдается в эксплуатацию, где проявляются новые факторы долговечности и надежности. Эксплуатационные методы - составная часть комплекса мероприятий по увеличению долговечности машины. К ним в первую очередь относятся организационно-технические мероприятия, способствующие выполнению графиков планово-предупредительного ремонта, а также систематический контроль за износом сопряженных деталей. Большое влияние на интенсивность износа ответственных деталей машины оказывает качество ухода за машиной в эксплуатации, особенно своевременная смазка трущихся частей, предохранение их от загрязнения. И, наконец, эффективный метод продления срока службы машины - применение наиболее рациональных режимов эксплуатации, исключающих недопустимую перегрузку рабочих элементов машины. Под восстановлением изношенной детали понимают ее ремонт с доведением размеров, геометрической формы; чистоты поверхности и поверхностной твердости до первоначальных. Существуют различные способы восстановления изношенных деталей, каждый из которых имеет свою рациональную область применения. Наиболее широко используются сле- дующие: 1) восстановление деталей механической обработкой путем получения новых ремонтных размеров, заменой части детали или добавлением целой детали; 2) восстановление давлением, когда деталь подвергается осадке, раздаче, обжатию, накатке, вытяжке или правке; 3) наращивание изношенной детали слоем металла наплавкой, газотермическим напылением (металлизация) или гальваническими покрытиями. В последнее время получает распространение способ восстановления деталей полимерными материалами. Очевидно, что восстановление деталей механической обработкой и давлением - самые экономичные методы, не требующие долгой подготовки и специального оборудования. Чтобы выбрать способ восстановления и упрочнения детали, необходимо знать сроки службы новых и восстановленных деталей, руководствуясь коэффициентом износостойкости, а не абсолютными значениями продолжительности службы детали до предельного износа. Целесообразность применяемого способа восстановления и упрочнения детали в каждом отдельном случае зависит от ряда факторов: условий работы деталей сопряжения в машине; величины и характера износа; прочности детали к моменту ремонта; технических условий на восстановление; конструкции, материала и термической обработки ремонтируемой детали; наличия ремонтных средств; количества однотипных деталей, подлежащих восстановлению. Факторами, влияющими на выбор оптимального технологического процесса восстановления и упрочнения детали, являются: сравнительная износостойкость и усталостная прочность; длительность пребывания деталей в ремонте (трудоемкость); дефицитность материалов и величина затрат на них; величина производственных затрат на восстановление деталей, или сопряжений; относительная себестоимость восстановления детали и сопряжения в целом. Основным показателем оценки экономической эффективности восстановления изношенных деталей и определения целесообразности применения того или иного способа восстановления и упрочнения служит относительная себестоимость, т. е. себестоимость восстановления детали, отнесенная к сроку службы ее после ремонта. Этот показатель - наиболее комплексный и обобщенный, так как он отражает не только все элементы затрат, но и износостойкость деталей после их восстановления. Однако наряду с относительной себестоимостью немаловажное значение имеют данные о продолжительности и трудоемкости технологического процесса, примененных материалах и затратах на материалы. Таким образом, при выборе метода восстановления и упрочнения изношенной детали следует исходить из соображений технической и экономической целесообразности. Если деталь достигла предельного износа, ее необходимо немедленно заменить новой или восстановить. В отличие от предельного износа в ремонтной практике различают допустимый из- нос, при котором деталь в процессе ремонта может быть оставлена в машине, если ее предельный износ наступит не раньше следующего ремонта. Восстанавливая детали способом сварки и наплавки, необходимо учитывать, что при нагреве деталей возникают деформация и внутренние напряжения. Для ликвидации этих напряжений применяют термическую обработку деталей, которая также может привести к ее деформации, поэтому при таком способе восстановления необходимо строго руководствоваться рекомендуемыми технологическими режимом обработки. Процесс термической обработки металлов заключается в изменении внутренней структуры металла путем нагрева и последующего охлаждения с целью получения необходимых свойств. К основным видам термообработки относятся: отжиг, нормализация, закалка, цементация и азотирование. Отжиг – процесс нагрева стали до определенной температуры, выдержки при этой температуре и медленного охлаждения вместе с печью. Отжиг повышает обрабатываемость стали резанием и уменьшает внутренние напряжения, возникающие при механической обработке. Нормализация – процесс нагрева стали до определенной температуры, выдержки и последующего охлаждения на воздухе. Нормализацией снимаются напряжения в сварном шве после сварки. Закалка – процесс термической обработки стали, при котором ее нагревают и затем быстро охлаждают в масле или воде. Закалка повышает износостойкость ответственных деталей, работающих с ударной нагрузкой или большими давлениями на поверхностях. Цементация – операция термохимической обработки стали, при которой ее поверхностный слой насыщается углеродом с целью получения после закалки прочного и износостойкого поверхностного слоя детали. Азотирование – процесс обработки поверхностного слоя металла азотом. Азотирование повышает твердость, износостойкость, коррозионную стойкость и усталостную прочность деталей. Твердость азотируемого слоя стали достигает HRC 70-78. Рассматривая вопросы восстановления изношенных деталей, необходимо особо остановиться на технологии газоплазменного и плазменного напыления. Газоплазменое напыление самофлюсующимися порошковыми материалами на основе никеля – наиболее совершенный и эффективный способ восстановления деталей оборудования до первоначальных размеров и их защиты от повышенного износа, коррозии и усталости металла. При газопламенном напылении источником тепловой энергии служит пламя, образующееся в результате горения смесей кислород – ацетилен или кислород – пропан. Самофлюсующийся напыляемый порошок из бункера подается в термораспылительную головку потоком газа и на выходе из сопла головки попадает пламя. Под действием пламени порошок нагревается и за счет кинетической энергии его струя ударяется о напыляемую поверхность детали и, остывая, образует коркообразное покрытие. Последующим оплавлением напыленной поверхности газовой горелкой до температуры 1050ºС добиваются зеркального блеска поверхности, в результате чего прочность сцепления покрытия с основным материалом увеличивается. Рассмотрим процесс газопламенного напыления на внутреннюю поверхность лабиринтной втулки нефтяного магистрального насоса НМ. На токарном станке протачивают поверхность втулки на определенную глубину под последующее напыление. Затем деталь загружают в дробеструйную камеру, где она обрабатывается мелкой дробью. Дробеструйная обработка улучшает адгезию напыляемого порошка с металлом детали. Обработанная в камере деталь проверяется внешним осмотром на отсутствие окисной пленки и механических повреждений. На подготовленную поверхность детали напыляют порошок марок ПГ-Ср40М ГОСТ 21448-75 или Сч21-40 ГОСТ 1412-79 слоем толщиной 0,9-1,1 мм. После напыления слоя порошка деталь нагревают в печи до температуры 950ºС со скоростью нагрева 475ºС/ч и газовой горелкой доводят поверхность детали до блеска. Последующая операция – охлаждение детали в термоса-накопителя со скоростью охлаждения не более 100ºС/ч. Охлажденную деталь проверяют внешним осмотром на отсутствие трещин, наплавов, пористости (свыше 0,1 мм), вздутия и выплавления. Упрочненная поверхность детали имеет твердость HRC 52-56. Окончательная стадия восстановления – механическая обработка детали на токарном, а затем шлифовальном станках. Способом газопламенного напыления можно восстановить как наружную, так и внутреннюю поверхности деталей. В результате упрочнения деталей способом газопламенного напыления срок их службы увеличивается в 2,5-3 раза. Существует множество способов восстановления деталей. Один из способов восстановления валов – это наплавка дуговыми или газовыми металлизаторами проволочного типа (рис. 16). Перед наплавкой поверхность вала зачищают до металлического блеска. Наплавку проводят слоями параллельно оси, причем слои наплавляют поочередно на диаметрально противоположных участках, чтобы предупредить деформацию деталей. Наплавив слой, зачищают его стальной щеткой, а следующий наплавляют так, чтобы он перекрывал предыдущий на 1/3 толщины. Ширина наплавляемого слоя не должна превышать двойной толщины электрода.  Рисунок 16 - Газовый металлизатор проволочного типа а - газовый; б - электрический; в – схема работы электрического металлизатора; 1 - наплавляемая деталь; 2 - барабаны с проволокой; 3 - проволока; 4 - выпрямители; 5 – подогреватели; б - направляющие; 7 – распылитель; 8 – корпус Централизованная система ремонта оборудования ПС силами выездных бригад и ремонтных баз управлений магистральными нефтепроводами. В системе нефтепроводного транспорта внедрена централизованная система технического обслуживания и ремонта оборудования, в основу которой легли следующие основные принципы: разделение ремонта и обслуживания трубопроводов от технологического процесса перекачки нефти, комплексная механизация и автоматизация процессов технического обслуживания и ремонта. Система предусматривает совершенствование технического обслуживания и ремонта магистральных нефтепроводов на основе специализации, централизацию и механизацию ремонтных работ и создание безремонтного, материально-технического и транспортного обслуживания при управлениях магистральных нефтепроводов (УМН). В управлениях магистральных нефтепроводов Главтранснефти внедряются следующие системы: Центральная база производственного обслуживания (ЦБПО) – наиболее крупное подразделение в составе ЦСТОР при УМН; главной задачей ее является ремонт основного технологического оборудования и запасных частей, специнструментов и приспособлений. Ремонт производится как в условиях цехов, так и на месте эксплуатации оборудования выездными бригадами; ЦБПО, как правило, размещаются в крупных населенных пунктах, совместно с персоналом УМН планирует объемы по капремонту, обеспечения баз производственного обслуживания (БПО) обменным фондом узлов и деталей оборудования; база производственного обслуживания находится в составе районного управления магистральных нефтепроводов и осуществляет планово-предупредительное техническое обслуживание и ремонт оборудования насосных станций, нефтебаз и наливных пунктов , автотранспорта и а спецтехники и выполняет аварийные работы; основная задача БПО – обеспечение бесперебойной работы всех объектов основного производства; в состав БПО входят опорный аварийно-восстановительный пункт и выездные бригады по ремонту и накладке технологического, энергетического оборудования, средств автоматики, телемеханики и электрохимзащиты; цех технологического транспорта и спецтехники (ЦТТС) создается в целях совершенствования организации транспортного обслуживания, наиболее полного обеспечения транспортными средствами и спецтехникой при организации перевозок технологических и хозяйственных грузов, вахтенного и ремонтного персонала с подразделениях районного управления; специализированное аварийно-восстановительное управление (САВУ) осуществляет ликвидацию аварий в тяжелых условиях и обучает персонал аварийно-восстановительной службы работе с новой техникой и передовой технологией; как правило, спецтехника САВУ размещается в районе аэродромов и вертолетных площадок; если трасса трубопровода проходит вдоль железной дороги, используются аварийно-восстановительные поезда (АВП); вся система технического обслуживания и ремонта оборудования согласно «Инструкции по техническому обслуживанию и ремонту технологического оборудования магистральных нефтепроводов» РД 39-30-416-80 основывается на рациональном планировании, организации и поведении с заданной последовательностью и периодичностью соответствующих видов обслуживания и ремонтов, а также на тщательном контроле показателей долговечности и ремонтопригодности оборудования. Обеспечение исправного состояния оборудования и постоянной готовности его к работе достигается современным и качественным обслуживанием и ремонтом при наименьших затратах на их выполнение, а также путем его модернизации. Приемо-сдаточные испытания отремонтированного насоса. Техническая документация на ремонтное обслуживание Отремонтированное оборудование принимает служба технического контроля на основании результатов проверок (испытаний), устанавливаемых нормативно-технической документацией на ремонт. При выдаче оборудования из ремонта составляют акт, в котором подтверждается соответствие технического состояния и комплектности оборудования требованиям нормативно - технической документации на ремонт. Документация по сбору данных о надежности оборудования включает в себя журналы учета отказов и неисправностей ПС, в которых регистрируются следующие данные: дата и время возникновения отказа; наименование (код) отказавшего узла; причина отказа; наработка с начала эксплуатации и после предыдущего ремонта; число пусков (включений) насосных агрегатов и арматуры; время и трудозатраты на проведение ремонтных работ; должность и фамилия лица, ответственного за выполнение ремонта. Расследование причин отказов осуществляется инженерами соответствующих служб. Сведения хранятся у старшего инженера ПС. До обслуживающего персонала доводятся причины возникновения отказов и принятые меры по предотвращению их повторения. Документация технического обслуживания и ремонта объектов ПС содержит: графики плановых ремонтов, технических обслуживании, плановых диагностических контролей и регламентных остановок для каждого вида оборудования; журнал учета ремонтов и ТО, в котором указываются дата проведения ТО или ремонта, вид ремонта или ТО, трудоемкость, наработка между ремонтами или ТО, расход и стоимость материалов или деталей, время простоя оборудования, ответственный исполнитель; журнал учета диагностических контролей и регламентных остановок для системы ТОР по фактическому техническому состоянию, который содержит дату диагностического контроля и регламентной остановки, диагностируемые параметры, их значения (допустимые и реальные), решение о работоспособности, предполагаемый и выполненный объем ремонта; бланки нарядов-допусков на производство ремонтных и диагностических работ; акты сдач и приемки из ремонта оборудования; акты проведения плановых диагностических контролей и регламентных остановок. Журналы ТО, ремонтов и диагностических контролей можно совместить. Форма журналов учета ТО, ремонтов, диагностических контролей должна иметь возможность ведения их в электронном виде. Насосные агрегаты испытывают с целью проверки их действительного состояния, определения дефектов и устранения недостатков. Во время испытаний производят наладку установки, определяют ее параметры, работоспособность, эффект от произведенных конструктивных изменений, выявляют качество ремонта. По назначению различают обкаточные, доводочно-наладочные, предварительные, основные и специальные испытания. Обкаточные испытания установки проводят, чтобы подготовить оборудование и трубопроводы после монтажа или ремонта к пуску, запустить и обкатать установку, проверить герметичность масляной, воздушной, водяной и технологической систем трубопроводов, качество сборки и монтажа привода. Доводочно-наладочные испытания позволяют выявить и устранить дефекты в работе установки. Результаты испытаний используют для приведения установки в соответствие с требованиями технических условий. Предварительные испытания проводят для проверки установки и приборов, выявления и устранения дефектов. Основные испытания дают возможность определить действительные значения основных показателей установки на всех режимах, т. е. оценить ее эксплуатационные качества. Определению подлежат: подача, напор, мощность, давление, к. п. д., температура, количество прокачиваемого масла и охлаждающей жидкости. В результате обработки данных испытаний получают рабочие, универсальные, кавитационные и пусковые характеристики насоса, а также вспомогательного оборудования. По результатам испытаний намечают наиболее рациональные методы эксплуатации установки, разрабатывают карты режимов работы с указанием оптимальных параметров. Специальные испытания выполняют для экспериментальной проверки теоретических положений, выявления возможности повышения технико-экономических показателей, оценки устойчивости работы насоса на отдельных режимах и др. Длительные испытания в эксплуатационных условиях позволяют определить надежность и долговечность насоса и всей установки в целом. Испытания после ремонта выполняют с целью проверки качества ремонта и характеристики установки. Первоначальная стадия испытаний - составление программы, определяющей объем и характер выполняемых работ. Программа состоит из следующих разделов: общие сведения - указываются тип насосной установки, кем она спроектирована и изготовлена; объекты испытаний - приводятся перечень основного и вспомогательного оборудования и его характеристики; эти данные необходимы для сравнения с результатами испытаний; цель испытаний - указывается назначение испытаний: определение основных показателей, выявление износа деталей, проверка средств автоматики и др.; место испытаний и исполнители - указывается, где будет испытываться установка, исполнители и состав комиссии; общие условия - отмечается, что после заводского монтажа и предъявления акта комиссии никакие доводочные работы не могут производиться без разрешения комиссии; завод изготовитель вместе с монтажной организацией предъявляет комиссии документацию: технические условия на поставку, задания на проектирование, инструкцию по монтажу, отчет по заводским и доводочным испытаниям, комплект технической документации, акты на ревизию и монтаж агрегата; порядок проведения испытаний - устанавливается число этапов испытаний; обычно на первом этапе планируется подготовка к испытаниям, проведение обкаточных, предварительных и основных испытаний; на последующих этапах предусматривается проведение исследовательских работ, определение надежности работы агрегата; измерительные приборы и методы - указываются необходимые приборы и приводится методика испытаний; оформление - указывается, кем составляется и утверждается отчет. В конце программы отмечается, кто составил, с кем согласована и кем утверждена программа. Программа испытаний насосного агрегата после ремонта обычно состоит из двух разделов. В первом разделе приводятся перечень оборудования, подлежащего испытаниям, данные о выполнении ремонта, состав комиссии и сроки испытаний; во втором - порядок и режим проведения испытаний. В испытания включают снятие показателей работы насоса на номинальном и двух-трех промежуточных режимах. Если при ремонте заменяли рабочее колесо, снимают нормальную и кавитационную характеристики полностью. В заключение составляют акт, в котором указывают выполненные работы и полученные результаты. Акт является основанием для принятия насоса в эксплуатацию Расчет показателей ТОР насосов. Трудоемкость ремонтных работ зависит от вида и сложности ремонта сооружений, определяемой их конструктивными и технологическими особенностями. Степень сложности ремонта сооружений, их ремонтные особенности оцениваются категориями сложности ремонта. Чем сложнее сооружение, тем выше основные данные их технической характеристики, тем выше категория сложности ремонта. Категория сложности ремонта сооружения определяется путем сопоставления с ремонтосложностью агрегата-эталона. Для оценки ремонтных особенностей технологических насосов в качестве эталона принята ремонтосложность центробежного насоса типа 14НД 11×2, имеющего 7-ую категорию сложности ремонта. Определяется трудоемкость ремонтных работ где Тр – трудоемкость ремонтных работ, чел.час.; R – категория сложности ремонта; (табл. 9) Hв- норма времени на одну ремонтную единицу, чел.час.; (таблица 11 данного пособия) Зависимости для определения категорий сложности ремонта технологических сооружений и оборудования разработаны с учетом их конструктивных и технологических особенностей и можно определить по формулам таблицы 10. 2. Определяется продолжительность простоя в ремонте технологических насосов Продолжительность простоя сооружений в ремонте зависит от вида ремонта, трудоемкости ремонта, состава ремонтной бригады, количества и длительности смен, выполнения рабочими норм выработки, технологии ремонта и организационно-технических условий выполнения ремонтных работ. Нормативы простоя сооружений в ремонте приведены в таблице 12 3. Определяется численность ремонтных рабочих Численность ремонтных рабочих, необходимая для проведения ремонтных работ на технологических насосах, рассчитывается методом нормо-часов по формуле: где Тр – годовая трудоемкость ремонтных работ, чел.час. ФРВ – годовой фонд рабочего времени одного работника, час. - коэффициент повышения производительности труда (коэффициент внеплановых ремонтов). 4. Определяется длительности ремонтных циклов, межремонтных и межосмотровых периодов. Система ТОР предусматривает применительно к различным видам сооружений, машин и оборудования и условиям их эксплуатации разную продолжительность ремонтных циклов, межремонтных и межосмотровых периодов. Ремонтным циклом (Т) называется: а) для сооружений и оборудования, находящихся в эксплуатации, - период работы сооружений и оборудования между двумя капитальными ремонтами; б) для вновь построенных сооружений, машин или оборудования – период их работы от начала ввода в эксплуатацию до первого капитального ремонта. Межремонтным периодом называется период работы сооружений, оборудования и машин между двумя очередными плановыми ремонтами. Межосмотровым периодом называется период работы сооружений, оборудования и машин между двумя очередными осмотрами или между очередным плановым ремонтом и осмотром. Продолжительность ремонтного цикла, межремонтного и межосмотрового периодов зависит от типа сооружений, оборудования и машин, условий и характера их работы и устанавливается для каждой группы машин, оборудования и сооружений. Таблица 9 – Категория сложности ремонта

Таблица 10 - Зависимости для определения категории сложности ремонта (R) | ||||||||