Ремонт насосов. Тема 1 Организация технического обслуживания и ремонта оборудования

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

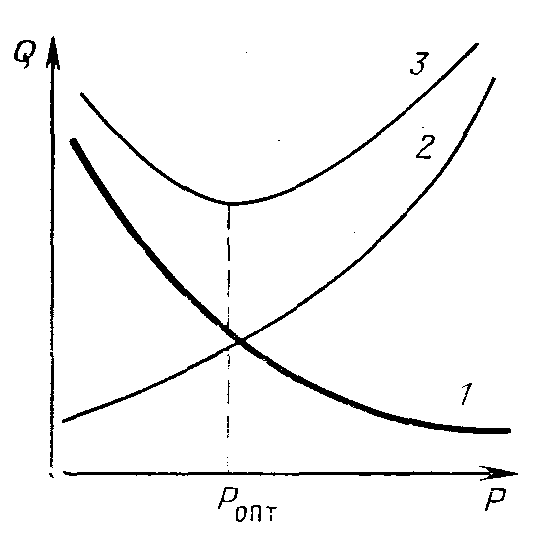

Раздел 3 Техническое обслуживание и ремонт машин для перемещения и сжатия нефти и нефтепродуктов Тема 3.1 Организация технического обслуживания и ремонта оборудования Надежность оборудования. Служба надежности. Система технического обслуживания и ремонта, общие сведения, Организация работ по ремонтному обслуживанию агрегатов. Подготовка к ремонту оборудования, инструментов, приборов, оснастки, площадок. Вывод ЦБН в ремонт. Разборка агрегата. Ремонт узлов и деталей. 6.1 Дефекты узлов и деталей насоса, причины их возникновения 6.2 Технология ремонта узлов и деталей насосов Сборка насоса. Центровка узлов. Пути повышения износостойкости деталей и узлов насосов. Централизованная система ремонта оборудования ПС силами выездных бригад и ремонтных баз управлений магистральными нефтепроводами. Приемо-сдаточные испытания отремонтированного насоса. Расчет показателей ТОР насосов. Надежность оборудования. Служба надежности. Каждый элемент или вся система нефтегазоснабжения после сооружения или ремонта должны отработать определенное время. Выход их из строя раньше обусловленного времени связан с недостаточной надежностью и преждевременностью износа. Надежность - свойство оборудования выполнять определенные функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого времени. Количественно это свойство может быть выражено в виде разных показателей. Допустимыми пределами эксплуатационных показателей могут быть определенные отклонения от минимального размера изделия, заданной производительности, мощности, скорости и т. д. При проектировании газонефтепроводов для обеспечения надежности всей системы газонефтеснабжения необходимо обеспечить надежность составляющих ее элементов. Поскольку на надежность элементов оказывают влияние условия эксплуатации, повышение ее требует получения информации от предприятий, эксплуатирующих оборудование, и анализа причин выхода из строя оборудования. Кроме того, для определения надежности целесообразно использовать результаты специальных испытаний на стендах. Разработка оборудования, обеспечивающего поддержание рабочих параметров на оптимальном уровне, еще не свидетельствует о его высокой надежности. Необходима специальная оценка ее. Точную количественную меру надежности предсказать нельзя, но ее можно оценить как наиболее вероятную величину. Надежность используемого оборудования систем газонефтеснабжения необходимо учитывать как на стадии проектирования, так и на стадиях сооружения и эксплуатации: стадия проектирования требуется достижение равнопрочности всех элементов системы, выявление наиболее быстро изнашивающихся узлов и деталей, исключение мест концентрации напряжений, обеспечение ремонтопригодности оборудования, разработка предохранительных устройств; учет надежности в процессе проектирования можно вести только при возможности оценки типовых элементов, применяемых в аналогичных нефтегазопроводах (сведения, накопленные по отказам типовых элементов, должны содержать перечень отказов и данные об их причинах с указанием состояния окружающей среды, при котором наблюдались отказы); стадия сооружения - целесообразно применение эффективных средств упрочнения поверхностных слоев трущихся пар, соблюдение точности и чистоты обработки деталей, усовершенствование методов контроля изготовления и сборки, повышение требований к сварке и испытанию; стадия эксплуатации - необходимо выполнение рекомендаций по смазке, техническим осмотрам, соблюдению сроков ремонтов, температурных режимов и т. д. Требование надежности оказывает влияние на конструкцию оборудования ПС и КС, линейной части трубопроводов. При уменьшении числа конструктивных элементов надежность трубопроводов увеличивается. Для оборудования сложной конструкции трудно добиться равнопрочности всех узлов. Надежность необходимо оценивать с экономической точки зрения. При повышении затрат на изготовление машины с целью повышения ее надежности уменьшаются затраты на ремонт в течение всего срока службы машины (рис. 1). Суммарные затраты имеют некоторое минимальное значение, соответствующее оптимальной надежности.

В зависимости от назначения оборудования или технологического объекта и условий эксплуатации надежность может определяться безотказностью, долговечностью, ремонтопригодностью и сохраняемостью, а также сочетанием или совокупностью этих свойств. Наработка - продолжительность или объем работы, выполненные оборудованием системы газонефтеснабжения, которое может работать непрерывно или с перерывами. В последнем случае учитывается суммарная наработка. Если оборудование эксплуатируется в разных режимах нагрузки, то, например, наработка в облегченном режиме может учитываться отдельно от наработки при номинальной нагрузке. В процессе эксплуатации различают такие понятия, как «суточная наработка», «наработка до первого отказа», «наработка между отказами» и т. д. Элемент системы газонефтеснабжения - объект, представляющий собой простейшую часть системы. Так, в зависимости от характера задачи в качестве элемента можно рассматривать деталь газоперекачивающего агрегата или перекачивающий агрегат в целом как элемент КС или НПС и т. д. Безотказность - свойство оборудования системы газонефтеснабжения, при наличии которого оно способно выполнять заданные функции (основные функциональные параметры оборудования в рассматриваемый момент времени находятся в заданных пределах); иными словами, работоспособность есть безотказность в рассматриваемый момент времени. Исправность - состояние оборудования систем газонефтеснабжения или ее элементов, при котором оно соответствует всем требованиям нормативно-технической документации в отношении всех его параметров. Понятие «исправность» шире, чем понятие «работоспособность», и включает в себя последнее. Неисправность - состояние оборудования системы газонефтеснабжения или ее элементов, при котором оно в рассматриваемый момент не соответствует хотя бы одному из требований нормативно-технической документации в отношении всех его параметров. Следовательно, работоспособный элемент может быть неисправным, нормально функционирующим, но не удовлетворяющим, например, требованиям техники безопасности.. Отказ - событие, заключающееся в нарушении работоспособности системы газонефтеснабжения или ее элементов. Восстановление - процесс обнаружения и устранения отказа или повреждения с целью восстановления работоспособности или исправности технического устройства; в последнем случае используют также понятие «полное восстановление». Различают восстанавливаемое оборудование, работоспособность или исправность которого при возникновении отказа или повреждении подлежит восстановлению, и невосстанавливаемое оборудование, работоспособность которого при возникновении отказа или повреждении не подлежит восстановлению вообще или в рассматриваемой ситуации. В первом случае восстановление сводится к замене отказавшего оборудования (узла элемента). Долговечность - свойство оборудования сохранять работоспособность в заданных режимах и условиях эксплуатации (с необходимыми перерывами на техническое обслуживание и ремонт) с допустимыми отклонениями показателей вплоть до наступления предельного состояния. Предельное состояние - состояние оборудования, при котором технически невозможна или нецелесообразна его дальнейшая эксплуатация из-за несоответствия требованиям безопасности или неустранимого снижения эффективности работы. Ремонтопригодность - способность оборудования к предупреждению, обнаружению и устранению отказов и повреждений в результате технического обслуживания и ремонтов. Резервирование - способ повышения надежности оборудования при введении избыточности за счет дополнительных средств сверх минимально необходимых для выполнения объектом заданных функций. Кратность резервирования - отношение числа резервных элементов к числу резервируемых элементов оборудования (технологического объекта или системы). Ресурс - наработка оборудования от определенного момента времени до наступления предельного состояния. Срок службы - календарная продолжительность эксплуатации оборудования от определенного момента времени до предельного состояния. Под «определенным моментом» понимают начало эксплуатации или ее возобновление после капитального ремонта. Приведенные определения показывают, что надежность оборудования зависит от качества технического обслуживания и ремонтов. Именно в этой связи и рассматриваются вопросы надежности оборудования. Наибольшее значение они должны иметь при разработке нового оборудования. Надежность - это не только способность оборудования работать без аварий в течение определенного гарантированного срока, но и возможность наработки определенного количества продукции при устранении за короткий ремонтный срок отдельных неполадок и аварий. Следовательно, в понятие надежности входит и понятие ремонтопригодности. Большое количество конструктивных, технологических и эксплуатационных факторов, влияющих на надежность, не позволяют дать точную методику ее расчета. Он может быть проведен на основе вероятностно-статистических методов с использованием теории вероятностей и математической статистики. Точно измерить или предсказать надежность нельзя. Ее можно оценить только приближенно, путем специально организованных испытаний или сбора. эксплуатационных данных об отказах. Надежность вновь разрабатываемого оборудования, состоящего в основном из стандартных узлов, можно оценить по надежности аналогичных образцов. Система технического обслуживания и ремонта, общие сведения. Технологическое оборудование магистрального нефтепровода, участвующее в производственном процессе перекачки нефти, вследствие износа, старения и разрушения отдельных деталей и узлов теряет свои первоначальные технические показатели. Для предупреждения преждевременного изменения технических показателей оборудования необходимо своевременно и качественно проводить техническое обслуживание и ремонт (ТОР). В системе нефтепроводного транспорта внедрена централизованная система технического обслуживания и ремонта оборудования, в основу которой легли следующие основные причины: разделение ремонта и обслуживания трубопроводов от технологического процесса перекачки нефти, комплексная механизация и автоматизация процессов технического обслуживания и ремонта. Система предусматривает совершенствование технического обслуживания и ремонта магистральных нефтепроводов на основе специализации, централизацию и механизацию ремонтных работ и создание баз ремонтного, материально-технического и транспортного обслуживания при управлениях магистральных нефтепроводов (УМН). Обеспечение исправного оборудования и постоянной готовности его к работе достигается современным и качественным обслуживанием и ремонтом при наименьших затратах на их выполнение, а также путем его модернизации. Рассмотрим последовательно операции технического обслуживания и ремонта оборудования. Техническое обслуживание – это комплекс операций по поддержанию работоспособного или исправного состояния оборудования при использовании его согласно техническим условиям. В состав технического обслуживания входят проверка, смазка, чистка, замена отдельных элементов и узлов, а при необходимости их регулирование с целью предупреждения повреждения. Сюда же входят некоторые работы по устранению неисправностей. Периодичность технического обслуживания – это интервал времени или наработка между данным видом технического обслуживания и последующим таким же видом или другим, более сложным. Продолжительность технического обслуживания – это календарное время проведения одного технического обслуживания данного вида, включающее затраты времени на выполнение операций одного технического обслуживания оборудования, которое определяется его конструкцией и техническим состоянием. Трудоемкость технического обслуживания – это трудозатраты на проведение одного технического обслуживания данного вида, включая затраты на выполнение всех операций обслуживания. В зависимости от периодичности, продолжительности и трудоемкости техническое обслуживание оборудования подразделяется не ежесменное, периодическое и сезонное. Ежесменное техническое обслуживание заключается в обслуживании оборудования в течение рабочей смены и входит в обязанности обслуживающего персонала. Необходимость этого вида обслуживания возникает, когда периодичность операций технического обслуживания менее одних суток. Периодическое обслуживание – это техническое обслуживание через установленные в эксплуатационной документации интервалы времени. В состав операций периодического обслуживания входят операции ежесменного технического обслуживания. Сезонное техническое обслуживание выполняется для подготовки оборудования к использованию в осенне-зимних или весенне-летних условиях. Операции сезонного технического обслуживания выполняются в процессе проведения очередного периодического обслуживания. Сущность системы ТОР заключается в том, что после отработки оборудованием заданного числа часов проводится определенный вид планового ремонта, технический осмотр (ТО), текущий и капитальный ремонты. Ремонт – это комплекс операций по восстановлению исправного или состояния оборудования и восстановлению ресурсов оборудования или их составных частей, при этом под ресурсом понимается, гарантийная наработка или время безотказной работы оборудования от начала использования или ее возобновления после ремонта до наступления предельного состояния. По степени восстановления ресурса различают текущий, средний и капитальный ремонты. В системе нефтепроводного транспорта к текущему ремонту принято относить работы, периодичность которых менее одного года, а к капитальному – работы, периодичность которых более года. Текущий ремонт на объектах магистрального нефтепровода выполняется для обеспечения или восстановления гарантированной работоспособности оборудования и состоит в замене и восстановлении отдельных элементов оборудования. В процессе текущего ремонта заменяют и восстанавливают детали и сборочные единицы, остаточный ресурс которых не обеспечивает безотказной работы оборудования до следующего планового ремонта. Средним ремонтом именуют такой вид планового ремонта, при котором заменяются или капитально ремонтируются изношенные узлы и детали оборудования. Капитальный ремонт выполняется для восстановления исправности и полного восстановления ресурса оборудования с заменой или восстановлением любых его частей, включая основные. При капитальном ремонте проводится полная разборка оборудования, мойка, дефектация деталей, ремонт, сборка, регулировка, окраска и испытание оборудования под нагрузкой. Капитальный ремонт включает и комплекс операций, выполняемых при текущем ремонте. Плановые ремонты могут быть регламентированными по техническому состоянию. Регламентированный ремонт – это плановый ремонт, который выполняется независимо от технического состояния оборудования в момент начала ремонтных работ и проводится для предупреждения износа деталей оборудования. Ремонт по техническому состоянию – это плановый ремонт, при котором контроль технического состояния выполнятся с периодичностью и объемом, установленным в эксплуатационной и ремонтной документации, а объем и начало ремонта определяются техническим состоянием оборудования. Межремонтным циклом называется время работы оборудования между двумя плановыми ремонтами или время работы от начала эксплуатации до первого планового ремонта. Длительность межремонтного цикла для каждого вида оборудования различна и зависит от его конструкции, условий работы, фактического срока службы основных деталей и т.д. При выполнении капитальных ремонтов магистральных насосов возникает необходимость в координации различных технологических, производительных, монтажных и наладочных работ. При проведении капитальных ремонтов сложных объектов планирование и управление работами должны выполняться наиболее эффективными методами сетевого планирования и управления. Эти методы позволяют оптимизировать процесс выполнения ремонтов по времени, т.е. позволяют обеспечить минимальную длительность ремонтного цикла, и по стоимости, т.е. позволяют обеспечить минимум затрат. После проведения капитального ремонта обеспечивается работоспособность оборудования в целом до следующего планового ремонта, а также исправность и работоспособность его деталей и сборочных единиц, имеющих наибольшие показатели долговечности, до следующего капитального ремонта. Для проведения технического обслуживания и ремонта технологического оборудования составляются годовые планы-графики, которые разрабатываются на основании данных о времени (в часах), отработанном оборудованием на начало года с начала эксплуатации или после капитального ремонта, а также с учетом числа и периодичности технических обслуживаний и ремонтов за ремонтный цикл. При составлении этих графиков необходимо соблюдать следующие условия: продолжительность работы между двумя ремонтами должна соответствовать установленным нормам; длительные ремонты должны проводить без уменьшения числа действующих насосных агрегатов; ремонт вспомогательного оборудования проводить одновременно с основным. Проект годового плана-графика составляется на линейной производственно-диспетчерской станции ПС, согласуется с ЦБПО или БПО и утверждается главным инженером управления. Утвержденный план-график является основанием для БПО по планированию технического обслуживания и ремонта оборудования на объектах нефтепровода. Текущее обслуживание и текущий ремонт технического оборудования выполняют за счет оборотных средств районного управления магистральных нефтепроводов или ПС, средний – за счет эксплуатационных расходов силами обслуживающего персонала, капитальный ремонт – за счет амортизационных отчислений. По истечении установленного срока службы оборудования или преждевременного выхода его из строя, когда невозможно или экономически нецелесообразно его восстановление, оборудование подлежит списанию. |