РГР. Тема Назначение, классификация и принципиальная схема турбоустановки

Скачать 338 Kb. Скачать 338 Kb.

|

|

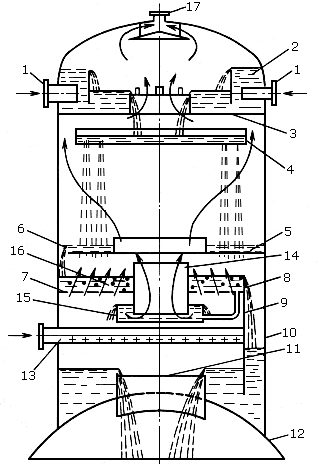

Тема 9. Теплообменные аппараты системы регенеративного подогрева питательной воды Почему подогреватели системы регенеративного подогрева в большинстве случаев представляют собой комбинированные аппараты? Так как давление воды в поверхностном подогревателе для предотвращения ее вскипания должно быть больше, чем давление греющего пара, оказывается возможным (в отличие от смешивающих подогревателей) прокачивать воду через группу последовательно включенных подогревателей одним насосом (конденсатным и далее, после деаэратора, питательным). Каким образом осуществляется движение греющего пара в подогревателях со встроенной зоной ОП? Регенеративный подогрев осуществляется паром, отработавшим в турбине. Греющий пар, совершив работу в турбине, конденсируется затем в подогревателях. Выделенная этим паром теплота фазового перехода возвращается в котел. В зависимости от начальных параметров пара и количества отборов пара на регенерацию относительное повышение КПД турбоустановки за счет регенерации составляет от 7 до 15 %, что сопоставимо с эффектом, получаемым от повышения начальных параметров пара перед турбиной. Какие зоны находятся в подогревателях высокого давления? Подогреватель имеет две зоны поверхностей нагрева питательной воды: зону конденсации пара (КП) и зону охлаждения конденсата (ОК). Основные технические характеристики ПВД типа ПВ 2500-97-18А. В результате чего может произойти повышение уровня в ПВД? Уровень в каждом ПВД контролируется одним датчиком. Защита действует при повышении уровня в любом ПВД на открытие двух параллельно включенных импульсных устройств, управляющих впускным клапаном ПВД, на открытие задвижки на байпасной линии ПВД, закрытие задвижек на входе и выходе воды из группы ЦВД и задвижек на линии подвода пара к каждому ПВД. Чтение схем регенеративных циклов паротурбинной установки Процессы в установке протекают следующим образом. Из парогенератора ПГ перегретый пар с давлением p1 и температурой t1поступает в турбину Т. Здесь одна часть пара расширяется до давления р01 1 , поступает в первый отбор (точка а) и направляется в смешивающий подогреватель СП-1. Другая часть пара расширяется до более низкого давления р02 01 и поступает во второй отбор (точка b), откуда направляется в смешивающий подогреватель СП-2. Основная (третья) часть пара проходит все ступени турбины, расширяется до конечного давления р2 и поступает в конденсатор К, где полностью конденсируется. Образующийся конденсат, называемый основным, последовательно прокачивается конденсатными насосами КНчерез смешивающие подогреватели СП-2и СП-1. В каждом из них основной конденсат смешивается с конденсатом отборного пара и ступенчато подогревается до температуры кипения, соответствующей давлениям отборов р02 и p01. После подогревателей нагретая вода питательным насосом ПН подается снова в парогенератор, чем и заканчивается цикл. Как изменится КПД турбоустановки, если увеличить количество регенеративных подогревателей, не изменяя температуру питательной воды? С увеличением числа отборов пара и ступеней подогрева воды КПД турбоустановки повышается, однако стоимость подогревательной установки возрастает. С учетом этих факторов для современных турбоустановок большой единичной мощности принимают семь—девять регенеративных отборов пара. Тема 10. Оборудование водопитательных и теплофикационных установок (Устный опрос) Какие способы деаэрации вы знаете? Почему применяется деаэрирование воды на электрических станциях? Основными способами деаэрации воды являются термический и химический. Термическая деаэрация основана на законе Генри-Дальтона: концентрация какого-либо растворенного в воде газа прямо пропорциональна парциальному давлению этого газа над водой. Химическая деаэрация основана на использовании различных химических реагентов для уменьшения содержания в воде определенных газов. Деаэратор — это одно из важнейших устройств на электростанции, которое удаляет газообразные примеси из теплоносителя. Из воды следует удалять коррозионно-агрессивные газы и, в первую очередь, кислород и углекислоту. Рассказать схему устройства деаэрационной колонки струйно-барботажного типа Предназначенная для деаэрации вода поступает в смесительное устройство 2 и через переливное устройство 3 сливается на дырчатую тарелку 4. Через отверстия дырчатой тарелки вода сливается на перепускную тарелку 5, откуда через сегментное отверстие 6 поступает на барботажную тарелку 7. На тарелке 7 вода барботируется паром, проходящим через отверстия. С этой тарелки вода переливается через порог 8 и поступает в гидрозатвор, после которого она сливается в бак-аккумулятор 12. Пар из коллектора 13 подводится под барботажный лист. Степень перфорации барботажного листа принимается такой, чтобы под ним даже при минимальной нагрузке существовала устойчивая паровая подушка, препятствующая проходу воды через отверстия. При значительном повышении давления в паровой подушке при увеличении нагрузки (до 130 мм. вод. ст.) часть пара из нее перепускается по трубе 14 в обвод барботажного листа. Это исключает нежелательное повышение уноса воды из слоя над листом. Постоянному проходу пара через трубу 14 препятствует гидрозатвор 15, который заполняется водой. Пройдя через слой воды над листом 7, пар выходит через горловину перепускной тарелки 5, омывает струи воды и подогревает ее до температуры, близкой к температуре насыщения при давлении в колонке. Здесь же происходит первичная дегазация воды. Через штуцер 17 пар и выделившиеся газы удаляются из колонки. Эффективность работы таких деаэраторов весьма высока и они получили широкое распространение для блоков мощностью 300 МВт. Для блоков большей мощности их конструкция была несколько изменена с целью уменьшения габаритов и расширении диапазона эффективной работы барботажного устройства.  Конструктивная схема деаэрационной колонки струйно-барботажного типа: 1 - подвод воды; 2 - смесительное устройство; 3 - переливное устройство; 4 – дырчатая тарелка; 5 - пароперепускная тарелка; 6 - сливной канал; 7 - барботажная тарелка; 8 - переливной порог; 9 - гидрозатвор; 10 - корпус; 11 - водослив; 12 - бак-аккумулятор; 13 - подвод пара; 14 - пароперепускная труба; 15 - гидрозатвор; 16 – барботажный слой; 17 - отвод выпара Конструктивная схема деаэрационной колонки струйно-барботажного типа: 1 - подвод воды; 2 - смесительное устройство; 3 - переливное устройство; 4 – дырчатая тарелка; 5 - пароперепускная тарелка; 6 - сливной канал; 7 - барботажная тарелка; 8 - переливной порог; 9 - гидрозатвор; 10 - корпус; 11 - водослив; 12 - бак-аккумулятор; 13 - подвод пара; 14 - пароперепускная труба; 15 - гидрозатвор; 16 – барботажный слой; 17 - отвод выпараПреимущество многоступенчатого подогрева сетевой воды Ступенчатый подогрев сетевой воды приносит большую экономию топлива и повышает максимальную тепловую нагрузку. В какую точку тепловой схемы подается добавочная вода? После теплообменника продувки сырая добавочная вода подогревается в пароводяном подогревателе перед цехом химводоподготовки до 25÷40°С (по условию работы с ионообменными смолами), а перед тем, как она поступит в атмосферный деаэратор добавочной воды, догревается в пароводяном подогревателе до температуры 85÷90°С (на 15÷20°С ниже температуры насыщения при давлении в деаэраторе). После деаэратора добавочная вода направляется в линию основного конденсата или в деаэратор питательной воды. Принцип действия водогрейных котлов Принцип работы водогрейного котла сводится к тому, что теплоноситель нагревается в нем до 115 градусов и передает это тепло системе обогрева здания. Независимо от вида топлива, принцип работы водогрейных котлов одинаковый: горючее сжигается в топке, а через ее стенки жар передается воде, которая циркулирует по отопительным трубам. Каждая конструкция разработана таким образом, чтобы обеспечить максимальное сгорание топлива и эффективную теплопередачу. Для чего используется пар с теплофикационными параметрами? К теплофикационным паровым турбинам относятся турбины с противодавлением, с регулируемым отбором пара, а также с отбором и противодавлением. У турбин с противодавлением весь отработавший пар используется для технологических целей (варка, сушка, отопление). Назначение редукционно-охладительной установки? РОУ применяются для редуцирования давления и снижения температуры пара до заданных параметров в схемах энергоблоков. В результате работы РОУ создаются и поддерживаются условия, необходимые для работы системы. РОУ применяются для растопки котла, резервирования производственных отборов турбин в схемах энергоблоков среднего и низкого давления, отпуска пара в промышленные отборы, на собственные нужды электростанций и при отсутствии других источников пара требуемых параметров. Какие существуют системы теплоснабжения? Системы теплоснабжения могут быть местные — печи, газовое или электрическое отопление, централизованные — котел, котельная для одного и многих помещений, зданий. Кроме источников тепла, все другие элементы в системах централизованного теплоснабжения и теплофикации одинаковы. Какие способы покрытия отопительных нагрузок вы знаете? На промышленных ТЭЦ возможны три способа покрытия пиков паровой нагрузки: за счет отпуска пара от энергетических котлов ТЭЦ через РОУ, путем установки пиковых паровых котлов специальмой конструкции и за счет перераспределения нагрузок теплофикационных П- и Т-отборов турбин типа ПТ. Оптимальные значения коэффициентов теплофикации по паровой нагрузке ап для рассматриваемых способов практически мало различаются между собой. Поэтому значения коэффициентов теплофикации ап приняты одинаковыми для всех способов. Тема 11. Водоподготовительные установки и водно-химический режим Рассказать технологическую схему химводоочистки Вода подается на собственные нужды ТЭС, в том числе для приготовления добавочной воды на химводоочистку. На выходе из пароподогревателя получаем воду с заданной температурой, которая поступает в осветлитель, где и происходит начальный этап очистки воды. Начальный этап очистки воды – предочистка. Наличие различных примесей в исходной воде является причиной приготовления воды для подпитки и заполнения контуров в несколько стадий. Сначала из воды удаляются грубодисперсные и коллоидные частицы методом осаждения, к которому относят процессы коагуляции и известкования, проводимые в осветлителе. Исходная вода поступает через распределительное устройство в воздухоотделитель, оттуда по отводящей линии через регулирующее сопло направляется в смесительную часть нижнего конуса осветлителя. Сюда же подается известковое молоко и раствор коагулянта. Перемешивание воды и реагентов обеспечивается за счет тангенциального подвода воды в коническую часть корпуса. Регулирующее сопло позволяет менять скорость поступления воды в смесительную часть корпуса. По мере подъема обрабатываемой воды в осветлителе вращательное движение гасится благодаря наличию вертикальных успокоительных перегородок и смесительной решетки. В результате взаимодействия введенных реагентов с обрабатываемой водой выделяется осадок (шлам). Обработанная вода, пройдя верхнюю распределительную решетку, через сборный короб выводится из осветлителя в промежуточный бак. Выделившийся в шламонакопителе осадок частично уплотняется и дренируется с продувочной водой. Продувка шламоуплотнителя осуществляется непрерывно. Песок, скапливающийся в конусе днища осветлителя, периодически удаляется через дренаж осветлителя. После ввода в природную воду определенной дозы коагулянта вначале происходит помутнение воды, затем с течением времени образуются рыхлые видимые глазом хлопья, оседающие вниз и увлекающие за собой грубодисперсные примеси. При этом наблюдается увеличение прозрачности исходной воды. В качестве коагулянта используется закисное сернокислое железо (железный купорос). Обработка воды гашеной известью, гидрооксидом кальция, называется известкованием. Основное назначение известкования – снижение бикарбонатной щелочности воды. Одновременно с этим уменьшаются жесткость, солесодержание, концентрации грубодисперстных примесей, соединений железа и кремневой кислоты. Повышение рН воды с целью снижения бикарбонатной щелочности производится гашеной известью, которая подается в воду в виде суспензии (известкового молока). Таким образом, как видно из процесса осветления, становится очевидным, что необходимо регулировать количество подаваемой в осветлитель воды, количество коагулята и количество щелочи. По технологии осветления изначально необходимо в воду, загруженную в осветлитель, подавать раствор щелочи и спустя минут 5 подавать раствор коагулянта. Основной задачей в процессе осветления является получение заданного pH-параметра. Пройдя осветлитель вода поступает в промежуточный бак, основной задачей которого является регулирование производительности системы. Это осуществляется за счет изменения уровня воды в баке осветленной воды. Таким образом, на этом этапе необходимо поддерживать заданный уровень воды в баке. Из промежуточных баков (БОВ) умягченная вода насосами подается для дальнейшей очистки на механические фильтра. Осветление воды при пропуске через механические фильтра происходит в результате прилипания к частицам зернистой загрузки фильтра грубодисперсных примесей исходной воды под действием молекулярных сил притяжения. Интенсивность прилипания тем больше, чем меньше агрессивная устойчивость частиц. Последняя понижается в результате предварительной обработки воды коагулянтом. Образующиеся при этом хлопья легко прилипают к зернистой загрузке, и достигается высокий эффект осветления при сравнительно большой скорости фильтрования. В настоящее время механические фильтры загружены титановой крошкой. Способы и методы водоочистки Физические (грубая механическая чистка). Химические (смешение воды с реагентами). Физико-химические (сложные комплексные мероприятия). Биологические (воздействие живых микроорганизмов). Принцип работы натрий-катионитных фильтров. Процесс умягчения воды Натрий-катионитовый (Na-катионитовый) метод применяют для умягчения подземных и поверхностных вод с содержанием взвешенных веществ не более 8 мг/л и цветностью до 30 град. Процесс обработки воды на катионитовых фильтрах состоит из следующих последовательных операций: • фильтрования воды через слой катионита до момента достижения предельно допустимой жесткости фильтрата; • регенерации истощенного катионита, включающей: а) взрыхление слоя катионита; б) спуск водяной подушки во избежание разбавления регенерационного раствора; в) пропуск через катионит соответствующего регенерационного раствора; г) отмывку катионита. Какой вред приносит кислород и углекислый газ тепломеханическому оборудованию? Углекислый газ не ядовит, но обладает наркотическим действием и способен раздражать слизистые оболочки. Кислород не горюч, но является основным газом, поддерживающим горение веществ. Высокоактивен, соединяется с большинством элементов. Работа с кислородом сопряжена со следующими опасностями: а) возгорание оборудования, трубопроводов и арматуры, работающих с кислородом или воздухом с повышенным содержанием кислорода; б) возгорание одежды и волосяных покровов обслуживающего персонала, находившегося в среде газообразного кислорода или воздуха с повышенным содержанием кислорода; в) взрыв углеводородов и других взрывоопасных примесей при превышении их содержании в жидком кислороде или жидком обогащенном кислородом воздухе сверх допустимого; г) взрыв при пропитке жидким кислородом пористых органических материалов (асфальт, пенопласт, дерево и т.п.), при этом образуются взрывчатые вещества – оксиликвиты, превосходящие по чувствительности и мощности, обычно применяемые взрывчатые вещества. Тема 12. Эксплуатация паровых турбин в стационарных условиях Что входит в обязанности обслуживающего персонала? Персонал, ответственный за проведение обслуживающих, ремонтных, наладочных работ и операций пуска, управления рабочим режимом и остановом паровой турбины, на протяжении всего срока эксплуатации, должен обладать специальными техническими знаниями, навыками и подтвержденным опытом в соответствующей области деятельности. Персонал, ответственный за проведение обслуживающих, ремонтных, наладочных работ и операций пуска, управления рабочим режимом и остановом паровой турбины, на протяжении всего срока эксплуатации, должен обладать специальными техническими знаниями, навыками и подтвержденным опытом в соответствующей области деятельности. Что испытывает последняя ступень турбины при измененных начальных параметрах пара? Наибольшую перегрузку при этом испытывает последняя ступень турбины, давление за которой сохраняется постоянным. В конденсационных турбинах, где абсолютное значение давления пара в последней ступени невелико, основная опасность заключается в увеличении изгибающего момента, действующего на рабочие лопатки. Для чего переводят теплофикационную турбину в режим ухудшенного вакуума? Положительным моментом при переводе турбины на ухудшенный вакуум может служить то, что расход энергии на собственные нужды (на привод циркуляционных насосов) сокращается. Нужно отметить следующее обстоятельство: поскольку температура конденсата, идущего на охлаждение эжектора, повышается, то необходимо изменить условия этого охлаждения. Также в некоторых случаях уменьшается протяженность разъемов, находящихся под вакуумом, и тем самым сокращаются присосы воздуха, так что можно оставить в работе один эжектор. Достоинства и недостатки режима работы турбины на скользящем начальном давлении Основные достоинства на скользящее давление определяются изменением режима работы реактора, причем эти изменения сказываются по-разному для одно- и двухконтурных. Отметим также некоторые недостатки режима скользящего давления пара. В отличие от ТЭС, работающих на перегретом паре, снижение давления на турбинах АЭС сопровождается снижением температуры пара. Методы прохождения пиковых и минимальных электрических нагрузок Для получения пиковой энергии на действующем паротурбинном оборудовании используют в основном следующие способы: Форсировка котла и выработка пара сверх номинальной паропроизводительности; Повышение начальных параметров пара в пределах допуска, углубление вакуума в конденсаторе, если такое возможно; Отключение части системы регенерации; Для теплофикационных турбин возможно увеличение электрической мощности за счет снижения их тепловой нагрузки путем ее перевода на пиковые водогрейные котлы. Способы прохождения минимальных нагрузок графика Разгрузка части или всех турбин в регулировочном диапазоне. Останов части котлов и турбин с последующим пуском. Перевод части турбин в моторный режим работы. |