ПР-2 Актимиров. Тема проектный

Скачать 344.24 Kb. Скачать 344.24 Kb.

|

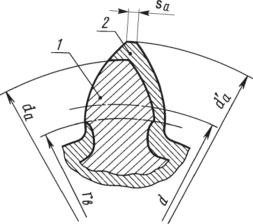

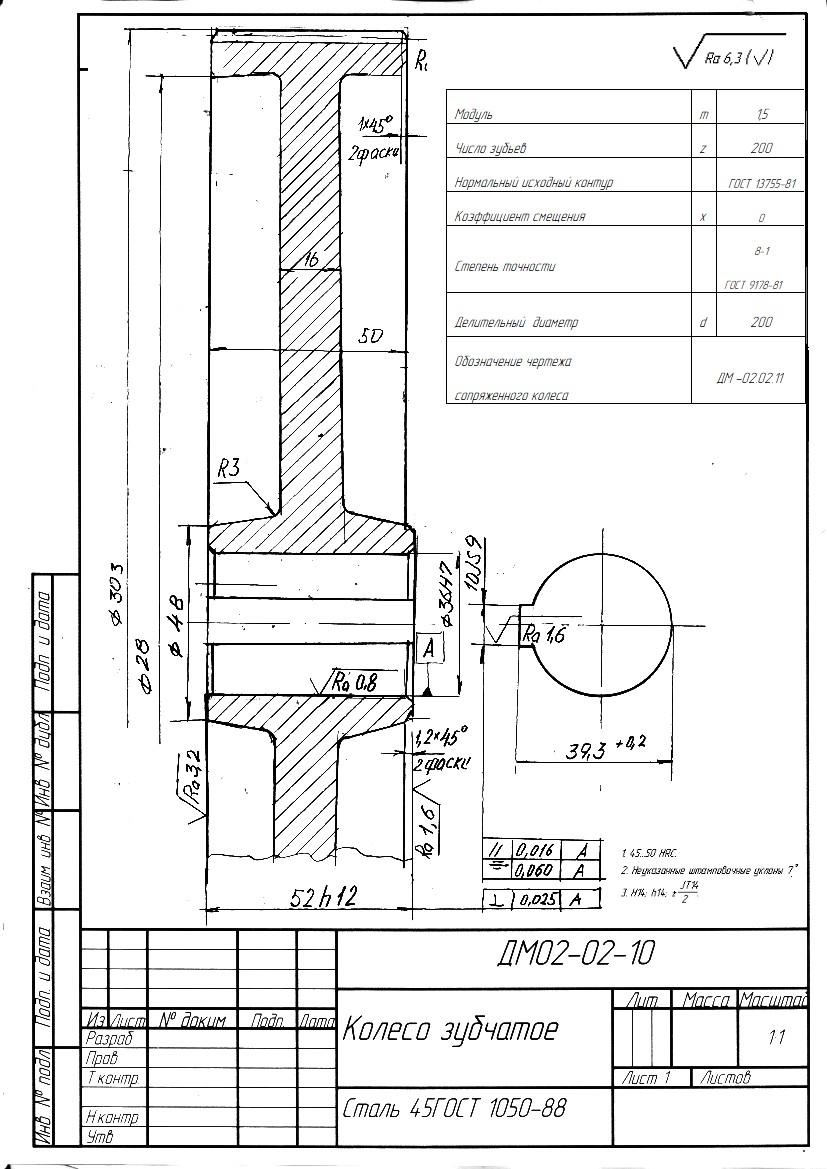

Чертеж зубчатого колеса см. Приложение.Контрольные вопросы для самопроверки Каковыосновныедостоинстваинедостаткизубчатыхпередачпо сравнению с другими передачами? Основные достоинства зубчатых передач по сравнению с другими пере- дачами: технологичность, постоянство передаточного числа; высокая нагрузочная способность (до N=50000 кВт); высокий КПД (до 0,97-0,99 для одной пары колес); малые габаритные размеры по сравнению с другими видами передач при равных условиях; большая надежность в работе, простота обслуживания; сравнительно малые нагрузки на валы и опоры. Кнедостаткамзубчатыхпередачследует отнести: невозможность бесступенчатого изменения передаточного числа; высокие требования к точности изготовления и монтажа; шум при больших скоростях; плохие амортизирующие свойства; громоздкость при больших расстояниях между осями ведущего и ве- домого валов; потребность в специальном оборудовании и инструменте для нарезания зубьев; высокая жесткость, не позволяющая компенсировать динамические на- грузки; нерациональное использование зубьев – в работе передачи одновремен- но участвуют обычно не более двух зубьев каждого из зацепляющихся колѐс; зубчатая передача не предохраняет машину от возможных опасных пе- регрузок. Вчемсущностьосновнойтеоремызацепления? Основная теорема зацепления (теорема Виллиса) Для постоянства передаточного отношения при зацеплении двух профи- лей зубьев необходимо, чтобы радиусы начальных окружностей зубчатых ко- лѐс, перекатывающихся друг по другу без скольжения, оставались неизменны- ми. Почемуэвольвентноезацеплениеимеетпреимущественноепримене- ние? Зубчатые колѐса находятся в т. н. зубчатом зацеплении, основной кине- матической характеристикой которого является постоянство мгновенного пере- даточного отношения при непрерывном контакте зубьев. При этом общая нор- маль (линия зацепления) к профилям зубчатых колѐс в любой точке их касания должна проходить через полюс зацепления . В цилиндрических передачах по- люсом зацепления является точка касания начальных окружностей зубчатых колѐс, т. е. окружностей, которые катятся друг по другу без скольжения. Диа- метры начальных окружностей d1 и d2 можно определить из соотношений: где А —межосевое расстояние (расстояние между осями колѐс). Указанному условию удовлетворяют многие кривые, в частности эвольвенты, которые наи- более выгодны для профилирования зубьев с точки зрения сочетания эксплуа- тационных и технологических свойств, поэтому эвольвентноезацепле- ние получило преимущественное применение в машиностроении. Чтоназываютшагомимодулемзацепления? Шаг зацепления- расстояние между двумя одноименными точками двух соседних зубьев, взятое по делительной окружности шестерни или колеса. Модульm,равен отношению диаметра делительной окружности зубча- того колеса dдк числу зубьев z.Для некорригированных эвольвентных зацепле- ний начальные и делительные окружности совпадают: d1 = dд1 = mz1 и d2 =dд2 = mz2. Чтопонимаютподкоэффициентомторцовогоперекрытия?Каквлияет его величина на работу зубчатой передачи? Коэффициент торцевого перекрытия–величина отношения угла перекрытия зубчатого колеса к его угловому шагу, где под углом перекрытия понимают угол на который поворачивается колесо за время зацепления одной пары зубь- ев. Для цилиндрических колес различают полное eg, торцевое ea и осевое пере- крытие: где осевое перекрытие имеется только в косозубых передачах. Какововлияниечислазубьевнаихформуи прочность? Для уменьшения габаритов зубчатой передачи применяют колеса с ма- лым числом зубьев. Изменение числа зубьев приводит к изменению формы зу- ба. Изменение числа зубьев приводит к изменению формы зуба. У рейки с z→∞ зуб прямобочный (рис. 6.1,а). С уменьшением z увеличивается кривизна эвольвентного профиля, а толщина зуба у основания и у вершины уменьшает- ся(рис. 6.1,б). При дальнейшем уменьшении z ниже предельного появляется подрез ножки зуба режущей кромкой инструмента, в результате чего прочность зуба резко снижается (рис. 6.1,в). Из-за среза части эвольвентны у ножки зуба уменьшается длина рабочего участка профиля, в результате чего понижается коэффициент перекрытия εα и возрастает износ.  Что понимают под зубчатым зацеплением со смещением (модифици- рованным) и для чего его применяют? Модифицированную передачу образуют зубчатые колеса, нарезанные со смещением инструментальной рейки на величину хт. Изменение формы зуба при нарезании со смещением называ- ют модификацией профиля: профиль очерчивается другим участком той же эвольвенты, что является одним из преимуществ эвольвентного зацепления. Модификациюприменяют:  Рис. 7.1. Изменение формы зуба при модификации:1 — зуб немодифицированного колеса; 2 — зуб модифицированного колеса а) для устранения подрезания зубьев шестерни при z< zmin', б) для повышения изгибной прочности зубьев, что достигается увеличе- нием их толщины у основания ножки; в) для повышения контактной прочности, что достигается увеличением радиуса кривизны профиля зуба в полюсе зацепления; г) для получения заданного межосевого расстояния передачи. Какие факторы влияют на выбор степени точности зубчатых пере-дач? Какие степени точности передач применяют в общем машиностроении? Точность зубчатых колес характеризуется погрешностями ряда элемен- тов, определяющих геометрические размеры, расположение зубчатого венца на колесе, положение осей колес, входящих в зацепление и т.д. Всего для прямо- зубого зубчатого колеса насчитывается 22 таких элемента, и каждый из них оказывает влияние на характер зацепления зубчатых колес. Мерилом точности служит ее степень. Степень точности (для определен- ных зубчатых пар, передач и колес) — это уровень допустимого несоответствия значений их действительных параметров расчетным (номинальным) значениям, устанавливаемый по нормам точности. Установлено 12 степеней точности зубчатых колес и передач, обозначае- мых в порядке убывания точности цифрами 1, 2, 3, 4, 5, 6, 7,8,9,10,11,12. Таким образом, самая точная степень — 1-я, самая грубая — 12-я, из них 1 и 2 степени точности (для т< 1 еще и 3-я) — перспективные. Для них число- вые значения допусков пока не установлены. Степени точности назначаются конструктором в зависимости от конкрет- ных условий работы изделия и с учетом опыта эксплуатации аналогичных из- делий. Например, для грузовых автомобилей обычно устанавливается — 6—8 степени точности зубчатых колес, для легковых 6—7, для тракторов и грузо- подъемных машин — 7—10.В общем машиностроении наиболее широко при- меняются 6—9 степени точности; особенно часто используется 7-я. Скакойцельюпроизводятсмазываниезубчатыхпередач? Смазывание зубчатых передач служит для: уменьшения потерь мощности на трение, снижения скорости износа трущихся поверхностей передач, предо- хранения от заедания, защиты от коррозии, отвода теплоты и продуктов износа от трущихся поверхностей, уменьшения шума. Выбор смазочного материала основан на опыте эксплуатации машин. Для смазывания зубчатых передач широко картерную систему смазки. В корпус редуктора или коробки передач заливается масло таким образом, чтобы венцы зубчатых колес были погружены в масло. Колеса при вращении увлека- ют масло в район зацепления, кроме того, колеса разбрызгивают масло, покры- вая внутреннюю поверхность картера слоем масла. Картерное смазывание применяют при окружной скорости зубьев от 0,3 м/сек до 12,5 м/сек. При более высоких скоростях из-за большой центробежной силы масло сбрасывается и зацепление работает при недостаточном смазыва- нии. Кроме того, заметно возрастают потери мощности на перемешивание мас- ла, повышается его температура. КакиеосновныефакторывлияютнаКПДзубчатыхпередач? Для закрытых передач в среднем: цилиндрических η =0,98 конических η = 0,97 Для открытых передач: цилиндрических η = 0,97 конических η = 0,96 Эти цифры включают также потери в опорах качения, которые невелики и со- ставляют от 0,25 до 0,5 % на опору при надежной смазке Потери мощности в зубчатых передачах в основном складываются из по- терь: на трение в зацеплении; на разбрызгивание масла; в подшипниках. в особо быстроходных передачах могут быть значительными вентиляци- онные потери. Использованная литература1. А.И. Бабкин. Проектирование цилиндрических и конических зубчатых передач. Учебно-методическое пособие для курсового проектирования. – Северодвинск, РИО Севмашвтуза, 2006. – 70 с. 2. https://zdamsam.ru/a63363.html http://tmm-umk.bmstu.ru/lectures/lect_13.htm https://www.booksite.ru/fulltext/1/001/008/048/892.htm Приложение  |