Разработка технологического процесса сборки и сварки решетчатой конструкции-ограждения площадки, наладка технологического обору. сварка. Темой данной дипломной работы является разработка технологического процесса

Скачать 93.97 Kb. Скачать 93.97 Kb.

|

|

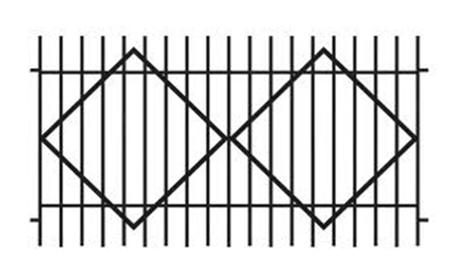

ВВЕДЕНИЕ Темой данной дипломной работы является разработка технологического процесса сборки и сварки решетчатой конструкции-ограждения площадки, наладка технологического оборудования. С давних времен люди окружали свои дома разного рода заграждениями – заборами, не просто отделяя свою территорию от собственности других людей, но и с целью дополнительной защиты и создания декоративного эффекта. С течением времени суть заборов не изменилась, изменились только материалы и технологии. Сегодня одним из наиболее актуальных и популярных видов заграждений являются металлические заборы, отличающиеся высокой прочностью, долговечностью, а также небольшим весом и огромным разнообразием возможных вариантов. Так, сегодня доступны заборы из проволочной сетки, сварных и плетеных решеток, кованых элементов, а также ограждения из листового металла и панелей. Каждый из этих вариантов имеет свои достоинства и недостатки, что позволяет выбрать наиболее удобный и экономически выгодный вариант для каждого отдельного случая. Заборы, ограждения, калитки и ворота из листового металла и профнастила производятся в заводских условиях, отличаются механической прочностью и невысокой стоимостью. В ассортименте производителей есть варианты разных размеров и цветов, поэтому ограждения заборов всегда легко вписать в окружающий ландшафт или сочетать с остальными строениями на конкретном участке. Металлические ограждения из проволочной сетки и сетки рабицы представляют собой наиболее выгодный с точки зрения стоимости забор. Несмотря на некоторые недостатки (например, сетка не скрывает огражденную территорию от посторонних глаз, а также от проникновения дорожной пыли), простота установки и возможность самостоятельной разработки конфигурации забора часто становятся основным аргументом в пользу именно этого типа ограждения. Объектом разработки является технология изготовления металлоконструкции решетчатой конструкции – ограждение площадки. Предметом разработки является процесс сборки и сварки ограждения. Целью дипломной работы является разработка технологии изготовления ограждения. Для достижения поставленной цели необходимо решить следующие задачи: подобрать и обосновать проектируемый способ сварки металлоконструкции; провести необходимые расчеты режимов сварки; выбрать и обосновать сварочное и сборочное оборудование; разработать технологию сборки-сварки изделия; Актуальность на сегодняшний день состоит в том, большой популярностью пользуются в последнее время сварные заборы – изготовленные из толстых прутьев, металлического профиля или труб, они более прочны, чем проволочные, но стоят меньше, чем кованные. Производство ограждений из металла позволяет каждому владельцу частного дома, участка или производственного предприятия выбрать для себя именно тот вид забора, который будет наиболее соответствовать внешнему виду здания и требованиям заказчика. Проблема исследования проекта заключается в том, что нельзя организовать и спланировать производственные работы на сварочном участке по изготовлению сварочной конструкции однозначно. Маршруты сборки-сварки могут быть разными. Важно выбрать из массы альтернативных вариантов самую оптимальную организацию труда, с учетом имеющегося технологического потенциала и возможностей снижения технологической себестоимости изготовления сварочной конструкции. 1.ОБЩАЯ ЧАСТЬ 1.1. Назначение конструкции Большой популярностью пользуются в последнее время и сварные заборы – изготовленные из толстых прутьев, металлического профиля или труб, они более прочны, чем проволочные, но стоят меньше, чем кованные. Производство ограждений из металла позволяет каждому владельцу частного дома, участка или производственного предприятия выбрать для себя именно тот вид забора, который будет наиболее соответствовать внешнему виду здания и требованиям заказчика.  1.2. Характеристика основного металла Для сварки данной конструкции используется профильный металл из углеродистой стали марки Ст3сп. Сталь низкоуглеродистая перлитного класса, с содержанием углерода 0,14-0,22, хорошо сваривается любыми способами без применения особых приемов (подогрева, термической обработки). Сварные соединения легко обрабатываются режущим инструментом. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев, в связи с раскислением ее марганцем, алюминием и кремнием, что приводит к более равномерному распределению серы и фосфора. Назначение - несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-й категории) - для несущих элементов сварных конструкций, работающих при переменных нагрузках. Сварку конструкции следует производить после проверки правильности сборки. Кромки свариваемых элементов в местах расположения швов и прилегающие к ней поверхности шириной не менее 20 мм, а также места примыкания начальных и выводных планок необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т.п. Начало и конец шва подлежит выводить (по возможности) за пределы свариваемых элементов на начальные и выводные планки. После окончания сварки планки должны быть удалены механическим способом. Места, где были установлены планки, необходимо зачистить абразивным инструментом. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва. Каждый последующий валик многослойного шва сварного соединения подлежит выполнять после тщательной очистки предыдущего валика от шлака и брызг металла. Поверхность свариваемой конструкции и выполненных швов сварных соединений после окончания сварки необходимо очищать от шлака и брызг и наплывов расплавленного металла. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. Технические условия на изготовление сварной конструкции Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки. 2.1.1 В качестве основных материалов, применяемых для изготовления неответственных сварных конструкций должны применяться стали углеродистые обыкновенного качества не ниже марки Ст3сп по ГОСТ 380-2005. Для ответственных сварных конструкций должны применяться стали регламентируемые документацией на изготовление соответствующих конструкций. 2.1.2 Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата – данными испытаний лабораторий завода. При ручной дуговой сварке должны применяться электроды по ГОСТ 9467-75 со стержнем из проволоки Св-08 по ГОСТ 2246-70. При сварке в углекислом газе должна применяться проволока не ниже Св-08Г2С по ГОСТ 2246-70. Сварочная проволока не должна иметь ржавчины, масла и других загрязнений. 2.1.3 Требования к заготовкам под сварку предусматривают, чтобы свариваемые детали из листового, фасонного, сортового и другого проката должны быть выправлены перед сборкой под сварку. После вальцовки или гибки детали не должны иметь трещин и заусенцев, надрывов, волнистости и других дефектов. Кромки деталей, обрезанных на ножницах, не должны иметь трещин и заусенцев. Обрезная кромка должна быть перпендикулярной к поверхности детали. Допускаемый уклон в случаях, не оговоренных на чертежах, должен быть 1:10, но не более 2 мм. Необходимость механической обработки кромок деталей указана в чертежах и технологических процессах. Детали, поступающие на сварку, должны быть приняты ОТК. 2.1.4 Сборка свариваемых деталей должна обеспечивать наличие установленного зазора в пределах допуска по всей длине соединения. Кромки и поверхности деталей в местах расположения сварных швов на ширину 25-30 мм должны быть очищены от ржавчины, масла и других загрязнений непосредственно перед сборкой под сварку. Детали с трещинами и надрывами, образовавшимися при изготовлении, к сборке под сварку не допускаются. Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали. При сборке не допускается силовая подгонка, вызывающая дополнительные напряжения в металле. Допускаемое смещение свариваемых кромок относительно друг друга и величина допустимых зазоров должны быть не более величин, устанавливаемых на основные типы, конструктивныё элементы и размеры сварных соединений по ГОСТ 5264-80, ГОСТ 14771-76, ГОСТ 23518-79, ГОСТ 11534-75, ГОСТ 14776-79, ГОСТ 15878-79, ГОСТ 8713-79, ГОСТ 11533-75. Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва. Заполнять увеличенные зазоры кусками металла и другими материалами запрещается. Сборка под сварку должна обеспечивать линейные размеры готовой сборочной единицы в пределах допусков, указанных в таблице 2.1. Предельные отклонения сварных сборочных единиц (Приложение 1) Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов. Наложенные прихватки должны быть очищены от шлака. Прихватка элементов сварных конструкций при сборке должна выполняться с использованием тех же присадочных материалов и требований, что и при выполнении сварных швов. Размеры прихваток должны быть указаны в картах технологического процесса. Сборка под сварку должна быть принята ОТК. При транспортировке и кантовке собранных под сварку металлоконструкций должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке. 2.1.5. К сварке ответственных сборочных единиц должны допускаться только аттестованные сварщики имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены. Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно. Профилактический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц. Изготовление стальных сварных конструкции должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки. Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении. Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается, Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается. Поверхности деталей в местах расположения сварных швов должны быть проверены перед сваркой. Свариваемые кромки должны быть сухими. Следы коррозии, грязи, масла и другие загрязнения не допускаются. Зажигать дугу на основном металле, вне границ шва, и выводить кратер на основной металл запрещается. Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, при сварке в углекислом газе, должны быть в соответствии с ГОСТ 14771-76. По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу. По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов, брызг металла, окалины и проверены сварщиком. После сборки деталей под сварку необходимо проверять зазоры между деталями. Величина зазоров должна соответствовать ГОСТ 14771-76, ГОСТ 5264-80. Размеры сварного шва должны соответствовать чертежу сварной конструкции по ГОСТ 5264-80, ГОСТ 14771-76. 2.1.6 В процессе сборки и сварки ответственных сварных конструкций должен осуществляться пооперационный контроль на всех этапах их изготовления. Процент контроля параметров оговаривается технологическим процессом. Перед сваркой следует проверить правильность сборки, размеры и качество прихваток, соблюдение геометрических размеров изделия, а также чистоту поверхности свариваемых кромок, отсутствие коррозии, заусенцев, вмятин, других дефектов. В процессе сварки должны контролироваться последовательность операций, установленная техпроцессом, отдельные швы и режим сварки. После окончания сварки контроль качества сварных соединений должен осуществляться внешним осмотром и измерениями. Угловые швы допускаются выпуклые и вогнутые, но во всех случаях катетом шва следует считать катет вписанного в сечение шва равнобедренного треугольника. Осмотр может производиться без применения лупы или с применением её с увеличением до 10 раз. Контроль размеров сварных швов, точек и выявленных дефектов должен производиться измерительным инструментом с ценой деления 0,1 или специальными шаблонами. Исправление дефектного участка сварного шва более двух раз не допускается. Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ 3242-79. 2.2. Определение типа производства Все машиностроительные предприятия, цехи и участки могут быть отнесены к одному из трёх типов производства: - единичному; - серийному; - массовому. Единичное производство это изготовление изделия одного наименования. Оно отличается универсальностью оборудования и рабочих мест. В сварочном производстве почти полностью отсутствует специальное сварочное оборудование, сборочно-сварочные приспособления и механизмы. 2.3. Выбор и обоснование методов сборки и сварки Низкоуглеродистая сталь Ст3сп обладает хорошей свариваемостью, достаточно большим пределом выносливости и малой склонностью к хрупкому разрушению, что обеспечивает надежную работу сварных конструкций в течении длительного времени. Эта сталь сваривается хорошо всеми способами сварки плавлением. Исходя из возможностей предприятия, на котором планируется изготовление данного изделия, также учитывая форму и размеры конструкции, предлагаю использовать РДС. Ручная дуговая сварка имеет неоспоримые достоинства: - простота оборудования; - возможность сварки в труднодоступных местах швов различной конфигурации и в любом пространственном положении и т.д., она к тому же имеет ряд недостатков: - низкую производительность труда, сильную зависимость качества сварки от квалификации сварщика; - значительные потери на угар и разбрызгивание (5-10%); - недостаточную защиту сварочной ванны, возможность получения пор и других дефектов. 2.4. Выбор сварочных материалов При ручной дуговой сварке плавящимся электродом сварка производится металлическим электродным стержнем, на поверхность которого путем окунания в жидкую массу или путем опрессовки под давлением наносится специальное электродное покрытие определенного состава и толщины. Электродный стержень с нанесенным на его поверхность слоем покрытия называют электродом. По назначению различают электроды для сварки стали, чугуна, алюминия, меди. Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с в 600 МПа — У; легированных конструкционных сталей с в до 600 МПа — Л; легированных теплоустойчивых сталей — Т; высоколегированных и сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н. В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50...Э150. Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в КГс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла. По виду покрытия электроды разделяются на: А — с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе. Металл шва отличается повышенной степенью окисления, плотностью и пластичностью; Б — с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор — СаСОз, плавиковый шпат — CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин. В зависимости от того, в каком пространственном положении выполняется сварка, электроды подразделяются: Для сварки данной конструкции которая изготавливается из углеродистой стали Ст3сп применяются электроды марки МР3 типа Э46. Электроды с рутиловым - основным покрытием предназначены для сварки ответственных конструкций из углеродистых сталей. Сварка во всех пространственных положениях на переменном и постоянном и постоянном токе обратной полярности. Производительность для диаметра 4 мм) 7,5, расход электрода на 1 кг наплавленного металла 1,7 кг. 2.5. Выбор и расчет режимов сварки Под режимом сварки понимают совокупность показателей, определяющих протекание процесса сварки. Параметры режима подразделяют на основные и дополнительные. К основным параметрам ручной дуговой сварки покрытыми электродами относят диаметр электрода, силу сварочного тока, род и полярность его, напряжение дуги, скорость сварки. К дополнительным относят состав и толщину покрытий, вылет электрода, наклон электрода и основного металла, число проходов. Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла и диаметром электрода при сварке шва в нижнем положении составляет: сварка металл заготовительный сборочный S, мм. 1-2 3-5 4-10 12-24 30-60 d, мм 2-3 3-4 4-5 5-6 6 и более. Выполнение вертикальных, горизонтальных и потолочных швов производится электродами небольшого диаметра(до 4мм.), так как при этом легче предупредить стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов первый шов сваривают электродами диаметром 3-4 мм, а последующие - электродами большего диаметра. Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке в нижнем положении шва для электродов диаметром 3-6 мм сила тока может быть определена по соотношению I св. =(20+6d)(1; для электродов диаметром менее 3мм - Iсв. =30д. При сварке на вертикальной плоскости силу тока уменьшают на 10-15 %, а в потолочном положении на 15 - 20 % против выбранного для нижнего положения шва. Для данной конструкции выбирается ток равный Iсв.= 140А Изделие сваривается на переменном токе. 2.6. Выбор сварочного оборудования, технологической оснастки, инструмента Для сварки данной конструкции используется сварочный трансформатор ТДМ-505. Таблица №1 «Характеристики трансформатора»

К инструментам и приспособлениям сварщика относятся: электродержатели, щитки, светофильтры, сварочные провода, щетки, зубило, молоток и др. При ручной дуговой сварке для зажима электрода и провода к нему тока применяются электродержатели. Конструкция электродержателя должна позволять быстро заменять электрод без прикосновения к токоведущим частям и обеспечивать наименьшую длину остающегося огарка. Электродержатель должен быть легким, удобным в обращении, не стеснять движений и не утомлять руку сварщика, должен выдерживать 8000 зажимов электродов. Электродержатели для тока 500А снабжают щитком для защиты руки от тепла сварочной дуги. Щитки служат для защиты лица сварщика от лучей сварочной дуги и брызг расплавленного металла. Они изготовляются из фибры черного матового цвета или пластмассы. В щиток вставляется темное защитное стекло - светофильтр. Вес щитка не должен превышать 0,48 кг. Защитные стекла(светофильтры). Светофильтры для элекросварщиков имеют различную прозрачность. Светофильтры обеспечивают защиту глаз и кожи лица от излучений в ультрофиолетовой, видимой и инфракрасной областях спектра дуги при сварке на токах 20 -1000А. Они изготовляются 13 классов (С1,С2,СЗ, и т. д. ) Класс светофильтра выбирается в зависимости от силы сварочного тока. Размер светофильтра 52 * 102мм. Для защиты его от брызг снаружи дополнительно вставляют прозрачное стекло, которое сменяется по мере загрязнения и забрызгивания. Сварочные провода служат для подвода тока от источника питания к электродержателю и изделию. Электродержатели присоединяются к гибкому изолированному кабелю ПРГД или ПРГДО, сплетенному из большого количества медных, отожженных и обуженных проволок диаметром 0,18-0,2 мм. Длина гибкого кабеля, к которому присоединяется электродержатель, обычно равна 2-3 м, остальная часть может быть заменена проводами марок КРПТ, КРПТН, КРПГ, АКРПТН с алюминиевыми жилами. Соединения выполняется с помощью муфт на пайке или медных кабельных наконечников, скрепляемых болтами. Сварщику приходится пользоваться набором инструментов: стальными щетками для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака; молотком - шлакоотделителем для удаления шлаковой корки; зубилом; набором шаблонов для проверки размеров швов и формы подготовки кромок; стальным клеймом, метром, угольником, чертилкой, ящиком для хранения и переноски инструмента. 2.7. Основные положения на сборку и сварку Очистка изделия от грязи, ржавчины, заусенцев. Все детали должны быть отрехтованны, не иметь изгибов. Дать кратко анализ каким образом осуществляется сборка т.е. установка узлов, подузлов, деталей и элементов изделия и закрепление их в сборочно-сварочных приспособлениях при помощи прихваток. Как определяется количество, размер прихваток. Дать информацию о последовательности операций, положение изделия перед сваркой, а также базирование деталей относительно плоскости изделия в сборочно-сварочном приспособлении. 2.8. Технологический процесс изготовления конструкции Сварное ограждение состоит из профильного трубного проката. Пруты берём квадратного сечения, трубы — 15х15 мм для обычных секций. Взять два металлических прута по три метра длиной и расположить их параллельно один над другим. Между ними нужно сделать расстояние около метра. Потом приварить к ним остальные пруты длиной 1,5 м, оставляя зазоры около 15-20 см. Вертикальные прутья должны выступать вверху над горизонтальными на 20 см, нижний край секции крепится так же. На получившуюся решётку привариваются пруты из того же трубного проката в виде ромба. Делается это для укрепления конструкции и эстетических целей. |