Автоматизация бумажного производства. гринчук. Теоретические аспекты производственного процесса 4 Технологический процесс и основное оборудование 4

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

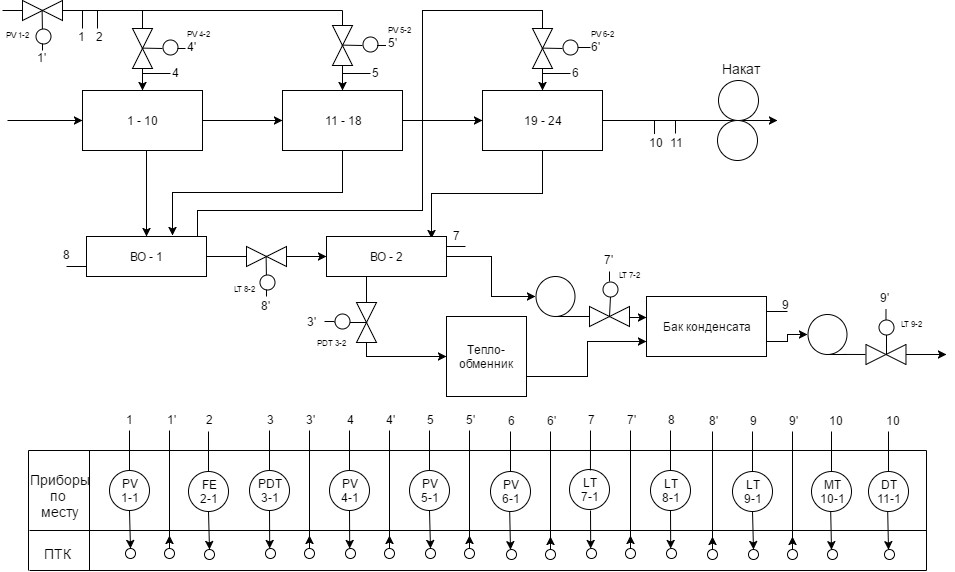

1.2. Автоматизация процесса сушкиСушильная часть состоит из 24 сушильных цилиндров, разделенных на 3 приводные группы, включающие в себя цилиндры в обоих рядах в следующем количестве: группа – с 1 по 10 с. ц. (1, 3, 5, 7, 9 нижние сушильные цилиндры, 2, 4, 6, 8, 10 верхние сушильные цилиндры). группа – с 11 по 18 с. ц. (11, 13, 15, 17 нижние сушильные цилиндры, 12, 14, 16, 18 верхние сушильные цилиндры). группа - с 19 по 24 с. ц. (19, 21, 23 нижние сушильные цилиндры, 20, 22, 24 верхние сушильные цилиндры). На каждую группу цилиндров приходится две сушильные сетки, одна из которых охватывает все цилиндры верхнего ряда, вторая - все цилиндры нижнего ряда, длина сушильного цилиндра 2400 мм, а диаметр 1500 мм. На каждой сушильной группе сверху и снизу установлены сеткоправки, управление которыми может осуществляться как в ручном, так и в автоматическом режиме. Всего имеется 6 сеткоправок. Количество сетковедущих валиков (с учетом сеткоправок, сетконатяжек) 67 шт. Диаметр сетковедущих валиков 167 мм, длина 2500 мм. Бумажное полотно при прохождении по нагретым бумагосушильным цилиндрам плотно прижимается к ним сушильными сетками, в процессе чего улучшаются следующие свойства: механическая прочность, объемный вес, гладкость, влагопрочность, впитывающая способность и степень проклейки. Сушильные сетки изготавливаются с использованием 100 % гидролиза стойких полиэфирных мононитей. К сеткам должны обладать такими качествами как: прочность, гибкость, стабильность размеров, воздухопроницаемость и пористость. Сушильная сетка облегчает заправку и транспортировку полотна по сушильной части, а также предотвращает коробления и образование морщин. Система управления сушильной части на БДМ имеет локальный характер. Существующая система автоматизации включает следующие системы автоматики; САУ подачи пара на сушильную часть; САУ подачей пара на основные сушильные группы; САУ подачей пара на досушивающую группу; САУ уровнем в водоотделителях; САУ сбора и откачки конденсата в деаэратор. 1.3 .Описание функциональной схемы и средства автоматизацииОсновная цель автоматизации сушки бумажного полотна в сушильной части БДМ состоит в регулировании давления и получения бумаги оптимальной и равномерной влажности. Работа систем управления контактной сушкой должна быть согласована с решением основной задачи, которая заключается в обеспечении наиболее низкого соотношения расхода пара и количества удаленной воды из бумаги. Все сушильные цилиндры разбиваются на несколько групп, чтобы между паровыми коллекторами, а также между паровым коллектором и коллектором конденсата был перепад давления. Основными регулируемыми параметрами являются: давление пара, перепад давления, уровни в водоотделителях, влажность и масса 1 м2 бумаги. Давление пара в главном паровом коллекторе и в коллекторе каждой сушильной группы регулируется с помощью АСР (поз.1) и (поз. 4,5,6). В таблице3. Перепад давления между паровым коллектором и коллектором конденсата регулируется изменением расхода пара, перепускаемого из водоотделителя Таблица 3 – Параметры процесса сушки

Продолжение таблицы 3 – Параметры процесса сушки

(поз.3). В водоотделителях регулируются уровни конденсата (поз.7, 8), а также уровень в баке сбор конденсата (поз. 9). Регулирование влажности бумаги производится по каскадной схеме: выход с регулятора влажности (поз.10) используется в качестве задания регулятору давления пара в основной сушильной группе. Масса 1 м2 бумаги регулируется (поз.11) путем изменения расхода бумажной массы перед смесительным насосом. Общий расход пара на сушку контролируется АСК расхода (поз.2).  Рисунок 5 – Функциональная схема системы автоматизации Технические средства автоматизации При выборе средств автоматизации необходимо учитывать такие факторы как вид используемой энергии наличие унифицированных сигналов, после подсчета сигналов, необходимо дополнительно выделить еще 15% от общего числа под резерв, область применения, климатическое исполнение, доступность, цена и др. Модульное построение АСУ ТП позволяет наращивать количество локальных комплексов управления технологического уровня при реконструкции существующей автоматики или при вводе в эксплуатацию новых единиц основного технологического оборудования. В данном случае предпочтительным является использование техники фирмы MITSUBISHI. Первой причиной является то, что продукция этой компании не уступает по своим техническим показателям аналоги других фирм. Второй причиной является то, что программно-технический комплекс (ПТК) этой фирмы имеет меньшую стоимость, чем ПТК других фирм. Так же немало важной причиной является то, что работа КТС возможна и в тяжелых условиях. Предлагаемый контроллер выполняет все функции релейной автоматики, позволяет принимать унифицированные сигналы, сигналы с термопар и термо-сопротивлений, осуществлять ручное управление технологическим процессом, отказаться от большого количества сигнальных ламп и кнопок управления. Так как весь технологический процесс отображается на панели управления. Контроллер фирмы MITSUBISHI серии FX, представленный на рисунке 5, выполняет следующие функции: Собирает и обрабатывает данные о состоянии исполнительных механизмов; Собирает и обрабатывает измерительную информацию, получаемую от контролируемого процесса; Выполняет логические операции; Аварийная обработка данных; Отображение и распечатка текущих и аварийных трендов; Повышение надежности и безопасности оборудования; Автоматический пуск и останов оборудования; Защиты и блокировки; Комплексная диагностика технологического оборудования и системы управления; Оперативный контроль и отображение технологического процесса. Программируемый логический контроллер (ПЛК) семейства FX – это программируемые контроллеры универсального назначения. Компактные контроллеры объединяют в одном корпусе дискретный ввод/вывод, центральный процессор, память и электропитание. Возможности их применения можно расширить, благодаря различным опциям, например дополнительным вхдам и выходам, аналоговому вводу/выводу. Контроллеры семейства FX можно подключить ко всем наиболее распространенным сетям, например, Ethernet.CC-Link, Profibus и т.д.  Рисунок 6 –ПЛК Овен 110-60 Программирование контроллеров осуществляется в профессиональной распространенной среде CODESYS v.2.3.x, максимально соответствующей стандарту МЭК 61131: поддержка 5 языков программирования, для специалистов любой отрасли; мощное средство разработки и отладки комплексных проектов автоматизации на базе контроллеров; функции документирования проектов; количество логических операций ограничивается только количеством свободной памяти контроллера; практически неограниченное количество используемых в проекте счетчиков, триггеров, генераторов. Модуль центрального процессора (CPU): предназначен для решения задач различного уровня сложности, и может использоваться разных типов производительности. Используя дополнительные опции аналоговых или дискретных входов/выходов, модули позиционирования, модули интерфейсов можно создать гибкую систему управления для любой задачи автоматизации. Центральный процессор Овена110-60 предназначен для построения относительно простых систем так и сложных процессов с высоким требованием к скорости обработки информации и малым временем реакции. На данный момент Овен 110-60 с его временем цикла 0,065 мкс на каждую логическую операцию является самым быстрым контроллером семейства Овен. Входы и выходы обрабатываются с более высокой частотой, программа реагирует быстрее и пользователь выигрывает благодаря более высокой точности процесса. Модуль ввода аналоговых сигналов Овен выполняет аналогоцифровое преобразование входного аналогового сигнала и формирует цифровые значения мгновенных значений аналоговых величин. Эти значения используются центральным процессором в ходе выполнения программы. Модули аналогового ввода с универсальными входами МВ110 (рисунок 7)  Рисунок 7 – Модули аналогового ввода с универсальными входами МВ110 Модули предназначены для измерения аналоговых сигналов встроенными аналоговыми входами, преобразования измеренных величин в значение физической величины и последующей передачи этого значения по сети RS-485. Особенности Индивидуальная конфигурация для каждого входа Диагностика состояния подключенных аналоговых датчиков Автоматическое определение протокола Съемные клеммники с невыпадающими винтами Универсальное питание (=24 В или 230 В) Обновление встроенного программного обеспечения по RS-485 Поддержка облачного сервиса Owen Cloud (при использовании сетевого шлюза ПМ210) Конфигурирование Конфигурирование модулей Мx110 осуществляется на ПК через адаптер интерфейса RS-485/RS-232 или RS-485/USB (например, ОВЕН АСЗ-М или ОВЕН АС4, соответственно) с помощью программы «Конфигуратор М110», входящей в комплект поставки Модули аналогового вывода (с интерфейсом RS-485) МУ110 (рисунок 8) Модули предназначены для преобразования цифровых сигналов, передаваемых по сети RS-485, в аналоговые сигналы для управления исполнительными механизмами или для передачи сигналов приборам регистрации и самописцам  Рисунок 8 – Модули аналогового вывода (с интерфейсом RS-485) МУ110 Особенности Диагностика обрыва интерфейсной линии и перевод выходов в безопасное состояние, определенное пользователем Автоматическое определение протокола Съемные клеммники с невыпадающими винтами Обновление встроенного программного обеспечения по RS-485 Поддержка облачного сервиса OwenCloud (при использовании сетевого шлюза ПМ210) Конфигурирование Конфигурирование модулей Мx110 осуществляется на ПК через адаптер интерфейса RS-485/RS-232 или RS-485/USB (например, ОВЕН АСЗ-М или ОВЕН АС4, соответственно) с помощью программы «Конфигуратор М110», входящей в комплект поставки. Модули дискретного ввода (с интерфейсом RS-485) МВ110 (рисунок 9) Модули предназначены для сбора данных со встроенных дискретных входов и передачи их в сеть RS-485.  Рисунок 9– Модули дискретного ввода (с интерфейсом RS-485) МВ110 Особенности Встроенные входы могут работать в режиме счетчика импульсов частотой до 1 кГц Автоматическое определение протокола (только для МВ110-8ДФ) Съемные клеммники с невыпадающими винтами Универсальное питание (=24 В или 230 В) Обновление встроенного программного обеспечения по RS-485 Поддержка облачного сервиса OwenCloud (при использовании сетевого шлюза ПМ210) Конфигурирование Конфигурирование модулей Мx110 осуществляется на ПК через адаптер интерфейса RS-485/RS-232 или RS-485/USB (например, ОВЕН АСЗ-М или ОВЕН АС4, соответственно) с помощью программы «Конфигуратор М110», входящей в комплект поставки Модули дискретного вывода (с интерфейсом RS-485) МУ110 (рисунок 10) Модули предназначены для управления по сигналам из сети RS-485 встроенными дискретными выходными элементами (ВЭ), используемыми для подключения исполнительных механизмов с дискретным управлением.  Рисунок 10 – Модули дискретного вывода (с интерфейсом RS-485) МУ110 Особенности Встроенные выходы могут работать в режиме генерации ШИМ-сигналов до 1 Гц Диагностика обрыва интерфейсной линии и перевод выходов в безопасное состояние, определенное пользователем Автоматическое определение протокола (кроме МУ110-32Р) Съемные клеммники с невыпадающими винтами Обновление встроенного программного обеспечения по RS-485 Поддержка облачного сервиса OwenCloud (при использовании сетевого шлюза ПМ210) Конфигурирование Конфигурирование модулей Мx110 осуществляется на ПК через адаптер интерфейса RS-485/RS-232 или RS-485/USB (например, ОВЕН АСЗ-М или ОВЕН АС4, соответственно) с помощью программы «Конфигуратор М110», входящей в комплект поставки. Имея встроенный интерфейс для программирования и связи между контроллером и панелью оператора дает возможность создать небольшую автоматизированную систему, а встроив дополнительный интерфейсный адаптер можно использовать его в качестве второго коммуникационного интерфейса RS485/RS422/RS232/USB для программирования или для построения коммуникационной сети. Применение модуля интерфейса Овен 110-60-ENET позволяет расширить функции связи ПЛК с другими ПЛК и построить систему АСУТП верхнего уровня для решения более глобальных задач автоматизации производства. Панель оператора, обеспечивающая человеко-машинный интерфейс, облегчает диалог между оператором и машиной. Панель серии G1000 –это сенсорный экран, с высоким разрешением от 256 до 65536 цветов с возможностью отображать сложные графические элементы. Мультимедийные возможности позволяют использовать видеоролики в качестве подсказок для оператора (например, при неполадках). Для программирования семейства GOT имеется среда программирования GT Designer2, которую можно установить на любом компьютере с операционной системой Windows. Основные функции и решаемые задачи ПТК на базе контроллера серии Овен 110-60. Реализация всех систем автоматического контроля и управления, указанных в схеме автоматизации. Адаптивная настройка САУ без вмешательства оператора. Управление с пульта исполнительными механизмами. Плавный переход системы из автоматического режима работы в ручной. Для определения количества аналоговых и дискретных модулей необходимо посчитать количество и виды входных и выходных сигналов. Результаты подсчета аналоговых входных и выходных сигналов сведены в таблицу 4 Таблица 4 – Входные аналоговые сигналы

Унифицированных сигналов – 15 Таблица 5 - Выходные аналоговые сигналы

Унифицированных сигналов – 8 Итого: Унифицированных сигналов – 23 При подсчете сигналов также необходимо учесть дискретные сигналы для следующих параметров, результаты которых представлены в таблицах 5 и 6. Таблица 6 – Выходные дискретные сигналы

Сигналов – 4 Таблица 7– Входные дискретные сигналы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||