Автоматизация бумажного производства. гринчук. Теоретические аспекты производственного процесса 4 Технологический процесс и основное оборудование 4

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

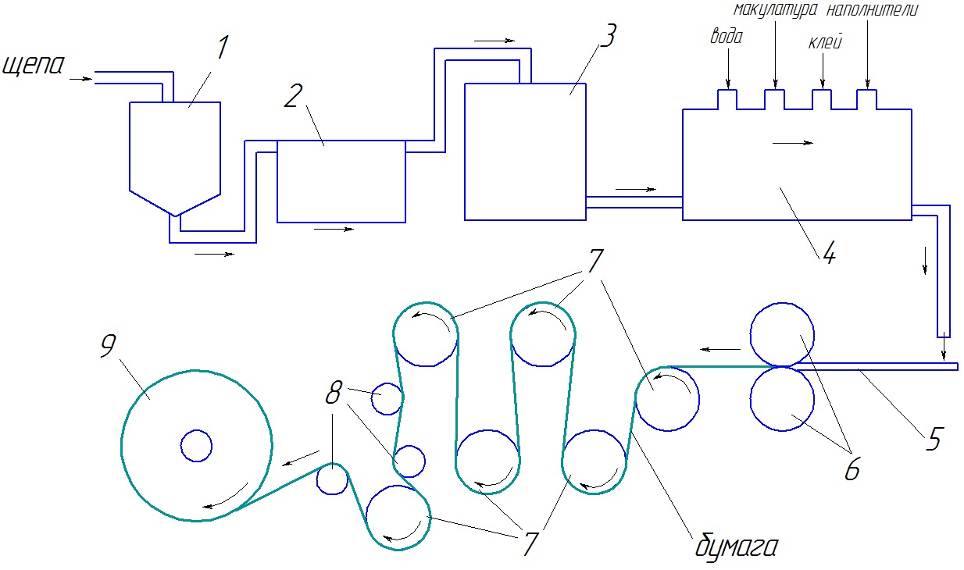

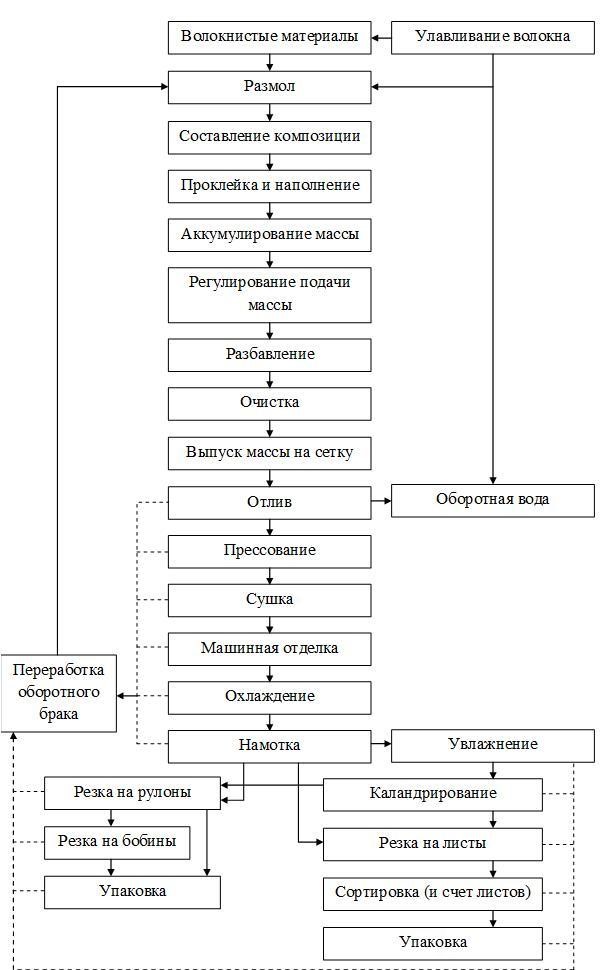

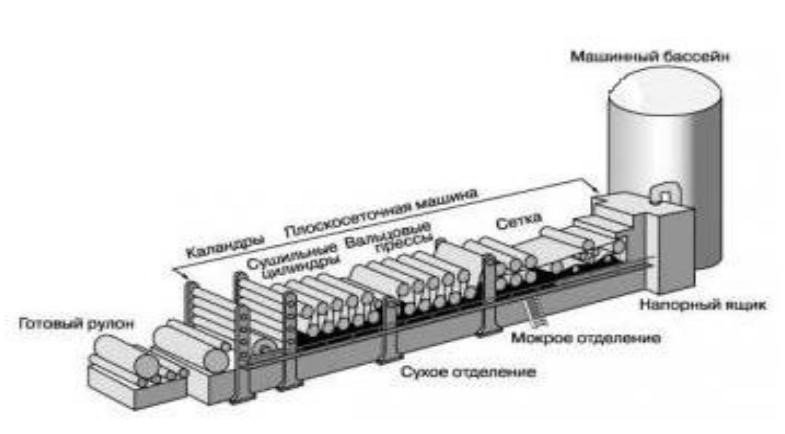

СодержаниеВведение 2 Глава 1. Теоретические аспекты производственного процесса 4 1.1.Технологический процесс и основное оборудование 4 1.2. Автоматизация процесса сушки 11 1.3 .Описание функциональной схемы и средства автоматизации 12 МВ110 24 1.4. Охрана труда и пожарная безопасность 32 Глава 2. Расчетная часть 37 2.1. Определение трудоемкости разработки 37 2.2. Расчет капитальных вложений 40 Модули аналогового ввода суниверсальными входамиМВ110 41 Модули аналогового вывода (с интерфейсом RS-485) МУ110 41 Глава 3. Экономическая часть 47 3.1 Расчет экономичности и сроков окупаемости САУ производства бумаги 47 Заключение 49 Список использованных источников 51 ВведениеАвтоматизированная система управления технологическим процессом - это система для выработки и реализации управляющих воздействий на объект управления в соответствии с принятым критерием управления. Автоматизированная предполагается в управлении участие и ЭВМ и оператора. Необходимость участия человека в процессе управления обусловлена недостаточной гибкостью и надежностью автоматической системы. Возникновение непредвиденных ситуаций в объекте управления или случайные сбои системы могут привести к переводу объекта управления в аварийный режим, оператор в данном случае выполняет функции контроля действий автоматической системы. Кроме того, необходимость участия человека в управлении технологическим процессом обусловлена сложностью в отдельных случаях стыковки ЭВМ с автоматическими регуляторами, а также экономическими соображениями. Технологический процесс производства пластика представляет собой сложный многостадийный процесс, осуществляемый с помощью разнообразных по конструкции, принципам действия и протекающих в них процессам аппаратов непрерывного действия. Этим определяется сложность и многообразие, задач автоматизации процесса производства пластика. Состав и конфигурация систем автоматизации в первую очередь зависят от особенностей технологии получения пластика. В связи с тем, что сушильная часть БДМ является наиболее металлоемкой и энергоемкой ее частью, большое значение имеет рационализация процессов сушки, повышение эффективности работы сушильной части. Это достигается усовершенствованием конструкции элементов сушильной части и паро-конденсатной системы, применение новых видов одежды, утилизацией тепла в системе вентиляции сушильной части, нахождением и выбором оптимального технологического режима сушки, поддерживаемого затем с помощью систем автоматизации. Объектом автоматизации является сушильная часть пластикоделательной машины. Цель моей выпускной квалификационной работы: построить математическую модель на основании существующей системы автоматизации сушки полотна в сушильной части БДМ за счет улучшения временных и переходных характеристик регулирующих элементов для получения бумаги равномерной влажности. Актуальность работы заключается в том, что контактная сушка является наиболее распространенным методом, но менее изученным. Работа систем управления контактной сушкой должна обеспечивать наиболее низкое соотношение расхода пара и количества удаленной воды из бумаги, вследствие, предоставления возможности более гибкого снижения погрешности регулирования, и улучшения временных и частотных характеристик регулирующих элементов. Глава 1. Теоретические аспекты производственного процесса1.1.Технологический процесс и основное оборудованиеВ настоящее время целлюлозно-бумажная промышленность является одной из ведущих в России. Она характеризуется достаточной конкурентоспособностью на внутреннем рынке и средней на мировом. Эта отрасль отличается от других большой материалоемкостью, энергоемкостью и водоемкостью. Несмотря на обилие и разнообразие свойств технологическая схема изготовления бумаги может быть представлена в упрощенном виде. Согласно общей технологической схеме, приведенной на рисунке 1.  Рис.1- Общая технологическая схема Исходные волокнистые материалы в водной среде подвергаются размолу и, если их несколько, смешению в необходимом соотношении. На размолотую бумажную массу в зависимости от назначения бумаги вводят минеральные наполнители, проклеивающие и окрашивающие вещества. Бумажная масса с отрегулированной концентрацией аккумулируется в мешальном бассейне. Далее осуществляют дозированное разбавление бумажной массы оборотной водой, т.е. водой, возвращаемой в технологический процесс и взятой из-под сетки, на которой осуществлялось обезвоживание и формирование бумажного полотна. Такое использование оборотной воды позволяет снизить расход свежей воды, а также уменьшить потери в сток волокон и наполнителей, так как оборотная вода содержит некоторое количество мелких волокон и частиц наполнителя, прошедших с водой через сетку. Разбавленную бумажную массу подвергают очистке от посторонних включений на очистной аппаратуре, после чего она поступает на полотна, сопровождаемое его обезвоживанием на сетке, прессование, сушка, охлаждение полотна, увлажнение перед машинным каландрированием и намотка в рулон на накате. Если нужно повышенное уплотнение бумаги, увеличение ее прозрачности, повышение гладкости или лоска поверхности, то бумагу после дополнительного увлажнения пропускают через суперкаландр.  Рисунок 2. – Структурная схема производства бумаги Готовую продукцию разрезают на рулоны или листы. Последние считают и упаковывают. Рулоны также упаковывают и отправляют на склад. Некоторые виды бумаги (конденсаторная, мундштучная, для телеграфной и кассовой лент и др.) разрезают на узкие ленты и наматывают в бобины. Избыток оборотной воды направляют в улавливающую аппаратуру, откуда уловленные волокна используются в производстве, а осветленная вода идет в сток. Бумажный брак с бумагоделательной машины, суперкаландра, станков, разрезающих бумагу, ее перематывающих и упаковывающих, идет на переработку и в виде волокнистой массы используется для изготовления бумаги . На рисунке 3 представлена схема бумагоделательной машины.  Рисунок 3 – Схема БДМ Техническая характеристика сушильной части БДМ Сушильная часть БДМ предназначается для достижения бумажного полотна конечной сухости, которая составляет 92-95%, влажности 6-9%. Основными факторами процесса сушки бумаги являются: давление поступающего пара; температура поверхности сушильных цилиндров; скорость бумажной машины; свойства окружающего воздуха и система вентиляции; чистота внутренних и наружных стенок сушильного цилиндра; наличие воздуха и конденсата в цилиндрах; начальная влажность бумаги; натяжение сушильных сеток и их состояние; композиция бумаги и степень помола бумажной массы; После выхода бумажного полотна из сушильной части и обработке на продольно резательном станке бумага должна отвечать следующим свойствам: Бумага для гофрирования по ТУ 5441-019-00278965-2010, извещение об изменении №56, №60, №61а, №071. Бумага должна изготавливаться в рулонах по размерам в таблице 1. По согласованию с потребителем допускается изменять ширину и диаметр рулона. Таблица 1 – Размеры рулонов

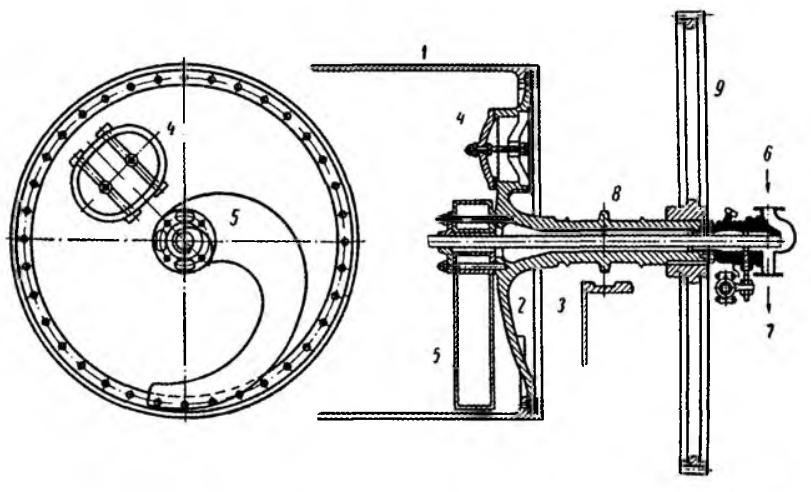

В зависимости от показателей качества бумага должна изготавливаться следующих марок: Б-0, Б-1, Б-2, Б-3 В бумаге допускается изменение физико-механических показателей: снижение нормы показателя абсолютного сопротивления продавливанию для всех марок на 10%; снижение нормы показателя сопротивление плоскостному сжатию гофрированного образца для всех марок на 10%; снижение нормы показателя прочности при растяжении для всех марок на 10%; снижение нормы показателя сопротивление торцевому сжатию короткого образца для всех марок на 10%; снижение нормы показателя сопротивления торцевому сжатию гофрированного образца на 5%; изменение массы М2 до 6% снижение влажности до 5% Бумага не должна иметь складок, морщин, задиров, разрывов и посторонних включений, видимых невооруженным глазом. Допускаются малозаметные перечисленные внутри рулонные дефекты, которые не могут быть обнаружены в процессе изготовления бумаги, если показатель этих дефектов, определенный по ГОСТ 13525.5, не превышает 5%. Бумага для гофрирования на основе макулатуры должны иметь цвет естественного волокна. Количество обрывов в рулоне бумаги не должно превышать двух. Места обрывов должны быть склеены двухсторонней липкой лентой. Места склейки должны быть отмечены с торцов рулона цветными сигналами и не должны вызывать склеивания соседних слоев. Ширина склейки должна быть не менее 50 мм. Рулоны бумаги должны иметь плотную и равномерную по всей ширине рулона намотку. Торцы рулонов должны быть ровными. Технологический процесс сушки бумаги и основное оборудование Для сушки тонкого листового материала бумаги применяется контактный метод, при котором тепло, необходимое для нагрева материала и испарения из него влаги, непосредственно передается от горячей поверхности сушильных цилиндров, обогреваемых паром. Движущееся бумажное полотно прижимается к нагретой поверхности цилиндров при помощи сушильных сукон, улучшающих теплопередачу и предотвращающих коробление и сморщивание поверхности бумаги при сушке. Размеры сушильной поверхности, число цилиндров и скорость движения бумажной ленты выбирают с таким расчетом, чтобы бумага, пройдя сушильную часть машины, успел высохнуть до содержания остаточной влаги в размере 6 - 9 %. Продолжительность сушки бумаги в сушильной части машины незначительна и обычно находится в пределах 20-40 секунд. Такая контактная сушка является наиболее распространенным методом сушки после конвективной. Она применяется не только целлюлозно-бумажной промышленности, но также в текстильной, химической, пищевой и др. Однако этот способ сушки менее изучен, нежели конвективный, при котором тепло от воздуха или газов передается материалу путем соприкосновения, что объясняется сложностью, кратковременностью процесса, малой толщиной материала, изучить масса- и теплообмен которого очень трудно. Главный недостаток конвективного метода сушки в том, что влажность внутри материала больше, чем на его поверхности, а температура, наоборот, больше на поверхности. Обычные сушильные цилиндры – литые из высококачественного мелкозернистого чугуна (рисунок 4). Они должны иметь равномерную по толщине стенку без раковин и других дефектов. Цилиндры протачивают снаружи и изнутри. Наружную поверхность сушильных цилиндров шлифуют и полируют. Торцовые крышки цилиндров обычно имеют сферическую, выпуклую форму и прикрепляются к фланцам цилиндра болтами.  Рисунок 4 – Сушильный цилиндр 1-боковая стенка цилиндра; 2-торцовая крышка; 3-кожух; 4 - лаз; 5 - черпак; 6 - ввод пара; 7- выход конденсата; 8 - полая цапфа цилиндра; 9-приводная шестерня Контактная сушка характеризуется тремя периодами. В первом периоде осуществляется постепенное повышение температуры цилиндров, влажность полотна падает незначительно. Основная масса влаги удаляется во втором периоде, характеризуемом постоянной скоростью сушки. В третьем периоде температура цилиндров снижается. Для каждого вида бумаги задаётся определенный вид графика сушки. Необходимость соблюдения температурного графика привела к разделению сушильных цилиндров на группы. Схемы пароснабжения и удаления конденсата чрезвычайно разнообразны. В настоящее время чаще всего используются комбинированные схемы поступления пара в группы, сочетающие подачу свежего пара из главного паропровода и последовательный перепуск вторичного пара из предыдущих групп. Паро-конденсатная система, подразделяется на следующие позиции, по подаче пара представленные в таблице 2. Таблица 2. – Позиции цилиндров

Пар по главному трубопроводу, диаметр которого равен 150 мм, подается из котельной с давлением 13 кгс/см2 и температурой 194 оС. На главном паропроводе перед БДМ установлены регулирующие клапана для подачи пара на БДМ давлением до 5,0 кгс/ см2. На регулирующих клапанах установлены запасные линии с ручными клапанами для подачи пара на БДМ при поломке регулирующих клапанов. После регулирующих клапанов по трубопроводу пар поступает в коллектор сушильных цилиндров группы 1 и в коллектор сушильных цилиндров группы 2; Затем паро-конденсатная смесь из указанных выше цилиндров поступает в водоотделитель 1 (ВО-1). В водоотделителе 1 (ВО-1) происходит процесс снижения давления паро-конденсатной смеси за счет резкого увеличения объема, в результате чего происходит вскипание смеси и образуется вторичный пар. Вторичный пар из водоотделителя ВО-1 поступает в сушильные цилиндры третьей группы, а оставшийся конденсат за счет разницы давлений из водоотделителя ВО-1 поступает в водоотделитель ВО-2. Уровень конденсата в водоотделителе ВО-1 поддерживается автоматически регулирующим клапаном. Образовавшийся вторичный пар во ВО-2 по трубопроводу поступает через теплообменник в бак сбора конденсата. На теплообменнике запорная арматура на входе и выходе должна быть открыта. Из второго водоотделителя конденсат насосами для перекачки конденсата типа м-1 или м-2 подается в бак сбора конденсата, а уровень в нем поддерживается в автоматическом режиме регулирующим клапаном. Конденсат из бака сбора конденсата насосами подается в деаэратор котельной. Уровень конденсата в баке сбора конденсата поддерживается путем пуска/останова насосов. Обслуживание и контроль за работой пароконденсатной системы осуществляется сушильщиком. |