Курсовая работа по тяге поездов. Тепловозная тяга

Скачать 498.02 Kb. Скачать 498.02 Kb.

|

|

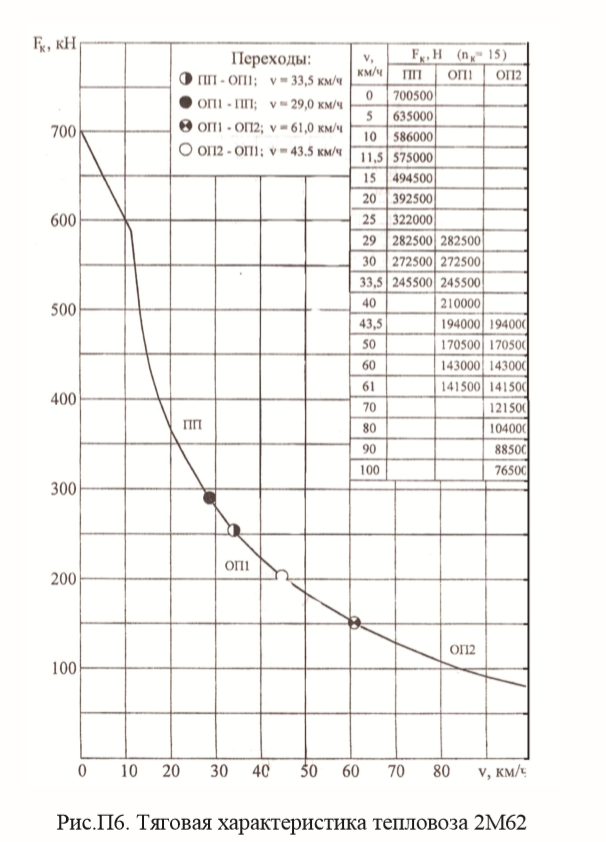

Федеральное государственное бюджетное образовательное учреждение высшего образования «РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА (МИИТ)» Институт управления и информационных технологий (ИУЦТ) Кафедра «Управление эксплуатационной работой» Курсовая работа по дисциплине «Тяга поездов» на тему «Тепловозная тяга» Выполнил: Батхиев Магомед Борисович Группа: УЭМ-211 Проверила: Логинова Елена Юрьевна Москва – 2021 ВВЕДЕНИЕТяговые расчёты являются прикладной частью теории тяги поездов и позволяют решать многочисленные практические задачи, возникающие при проектировании и эксплуатации железных дорог. К числу важнейших задач относятся: определение массы грузовых составов при заданном типе локомотива в соответствии с профилем, скоростью движения и временем хода по участкам и отдельным перегонам; определение необходимых параметров локомотива для обеспечения заданной пропускной и провозной способности участка; составление графика движения поездов – основного документа работы железнодорожного транспорта; выбор наиболее рационального размещения станций, остановочных и раздельных пунктов при проектировании железных дорог; определение параметров системы энергоснабжения при электрификации железной дороги: размещение тяговых подстанций и определение их мощности, расчёт тяговой сети и другое. На железнодорожном транспорте России методы производства тяговых расчётов и необходимые для их выполнения нормативы регламентируются Правилами тяговых расчётов (ПТР) для поездной работы. В настоящее время тяговые расчёты выполняются преимущественно на ЭВМ по имеющимся программам в банках ВЦ и на кафедрах. Однако для математической формулировки задач необходимо понимать физическую сущность явлений, сопровождающих процесс движения поезда, и знать основные приёмы и способы тяговых расчётов. Курсовая работа дает необходимые сведенья и первоначальные навыки выполнения расчетов, связанных с организацией движения поездов и работы локомотива. Такие расчеты называются тяговыми. В курсовой работе студент изучает правила тяговых расчетов в процессе определения массы поезда, нахождения расхода топлива и построения различных графиков. 1. ХАРАКТЕРИСТИКИ И КРАТКОЕ ОПИСАНИЕ ТЕПЛОВОЗАОбщие характеристики тепловоза 2М62 1.Число секций: 2; 2. Назначение: грузовой; 3. Расшифровка обозначения серии тепловоза: дизельный локомотив, 6-осный, 2-й тип; 4. Тип передачи: электрическая (постоянного тока); 5. Осевая формула и её пояснение: 2х(Зо-Зо), у тепловоза две трехосные тележки, они не соединены между собой (несочлененные) и каждая ось имеет индивидуальный привод (тяговый электродвигатель); 6. Весовые характеристики тепловоза: служебный вес 235кН., нагрузка от одной оси на рельсы: кН (тс) 200±3%(20±3%) 7. Тяговые параметры тепловоза: расчетное 392,5кН, максимальное 700,5кН; 8. Скорость на расчетном подъеме: 20 км/ч; 9. Конструкционная скорость: 100 км/ч. 10. Эффективная мощность силовой установки локомотива Ne:2*1470 кВт Рисунок П6. Тяговая характеристика 2М62

Описание особенностей конструкции тепловоза 2М62.  Рис. 1. Расположение оборудования на тепловозе 2М62 Двухсекционный тепловоз 2М62 (рис. 1 и 2) с одной кабиной в каждой секции создан на базе одпосекционного двухкабинпого тепловоза М62 и предназначен для магистральной грузовой работы. Каждая секция тепловоза в случае необходимости, может работать как самостоятельный локомотив. Задние кабины обеих секций переделаны в переходный тамбур, а их оборудование ликвидировано. При создании тепловоза 2М62 преследовалась цель увеличить единичную мощность локомотива при одновременном обеспечении максимальной степени его унификации с тепловозом М62. Общий показатель уровня унификации для тепловоза 2М62 составляет 92%. Тепловоз 2М62 рассчитан на работу при температурах наружного воздуха от —50 до +40С Oбе секции тепловоза 2М62 идентичны, поэтому ниже дается описание конструкции одной секции и в большинстве случаев под термином «тепловоз» подразумевается одна из секций тепловоза. В качестве силовой установки на тепловозе используется дизель генератор 14ДГУ2, состоящий из дизеля 14Д40У2 и тягового генератора постоянного тока ГП-312У2, соединенных между собой дисковой муфтой и смонтированных на общей поддизельной раме. Под-дизельная рама установлена на 22 резинометаллических амортизаторах, уменьшающих передачу колебаний и сил от неуравновешенных масс дизеля на раму тепловоза и смягчающих воздействие на дизель-генератор вибрационных импульсов от этой рамы. Амортизатор состоит из двух стальных плит и резинового упругого элемента, соединенного с плитами способом вулканизации. Прочность вулканизации (усилие отрыва упругого элемента от плиты) должно быть менее 60 кН (6000 кгс), а статический прогиб (сжатие) под нагрузкой КЗ кН (1300 кгс) должен находиться в пределах 0,3—0,7 мм. При установке дизель-генератора комплект амортизаторов подбирают так, чтобы разность их статических прогибов не превышала 0,1 мм. Более жесткие амортизаторы устанавливают по концам поддизельной рамы равномерно с левой и правой стороны. Опорные поверхности верхней и нижней плит амортизатора должны плотно прилегать к соответствующим опорным поверхностям поддизельной и главной рам. Амортизаторы крепят к обеим рамам болтами. Кроме своего основного назначения, амортизаторы служат также для восприятия поперечных сил, возникающих при работе дизеля и движении тепловоза. Главная рама тепловоза несущая, основой ее является хребтовая балка, состоящая из двух продольных двутавровых балок, скрепленных между собой поперечными перегородками. Спереди и сзади рамы к хребтовой балке приварены литые стяжные ящики, в которых размещены фрикционные аппараты автосцепок СА-3. По контуру рама ограничена несущими швеллерами, соединенными с хребтовой балкой поперечными кронштейнами. Рама выдерживает сжимающие и растягивающие усилия по оси автосцепки, равные 2450 кН (250 тс). В средней части рамы подвешен съемный топливный бак, имеющий с левой и правой сторон отсеки-ниши для размещения аккумуляторной батареи. На раму тепловоза установлен кузов вагонного (не несущего) типа. Кузов состоит из отдельных частей, скрепляемых между собой в процессе сборки и жестко привариваемых к раме. Составными частями кузова являются кабина машиниста, кузов над камерой электрооборудования (простанка), кузов над дизель генератором, холодильная камера, переходный тамбур. Каждая секция тепловоза имеет три наружные двери: две расположены по бокам тепловоза, третья помещается в торце переходного тамбура и служит для прохода в сочлененную секцию. Кроме наружных, в тепловозе имеются три внутренние двери: две находятся в тамбуре проставки и соединяют тамбур с кабиной машиниста и дизельным помещением, третья соединяет холодильную камеру с переходным тамбуром. Внутренняя обшивка различных частей кузова имеет разное конструктивное исполнение в зависимости от требований к шумотермо-изоляции этих частей. Окна кузова из безопасного закаленного стекла, укрепленного в проемах резиновой окантовкой, обеспечивают освещение внутреннего пространства кузова в светлое время суток. На боковых стенках кузова над дизелем имеются проемы с нерегулируемыми жалюзи, через которые осуществляется забор наружного воздуха для работы дизеля, а также для охлаждения тягового генератора и тяговых электродвигателей. В крыше кузова предусмотрены люки для выемки вспомогательного оборудования при ремонте, а также люки-лазы, позволяющие выходить при ремонте на крышу тепловоза. Один люк-лаз выполнен в крышке люка над тормозным компрессором, другой — в крышке люка над турбокомпрессорами дизеля, третий — в крыше переходного тамбура. Под люками-лазами находятся предохранительные решетки, без снятия которых выход на крышу невозможен. Тифоны можно обслуживать, не снимая решетки. Для выемки дизель-генератора крыша кузова над ним сделана съемной. При этом вертикальные разъемы выполнены без болтового крепления по стыку арочных балок, а горизонтальный разъем — с применением самоцентрирующих призматических элементов, стягиваемых болтами. Для вентиляции дизельного помещения на заднем люке крыши установлен вертикальный вытяжной вентилятор с диффузором, приводимый от индивидуального электродвигателя. Для этой же цели могут использоваться люки-лазы. На крыше дизельного помещения установлен глушитель шума выхлопа дизеля. В кабине машиниста с правой стороны расположен пульт управления, с левой — столик помощника машиниста. Пульт управления (рис. 3) оборудован приборами и устройствами, позволяющими управлять тепловозом и контролировать работу силовой установки, вспомогательного оборудования и систем тепловоза. Справа от пульта управления установлены кран машиниста и кран вспомогательного тормоза. В кабине имеются два мягких переносных сиденья со спинкой, регулируемых по высоте, а также откидное сиденье, укрепленное на задней стенке кабины. В столике помощника машиниста размешен отопительно-вентиляционный агрегат с электроприводом, подключенный к водяной системе дизеля и имеющий устройство для забора воздуха как снаружи, так и изнутри кабины. Для естественной вентиляции в крыше кабины имеются два лючка. Лобовые окна кабины машиниста выполнены из безопасного закаленного стекла толщиной 5—6 мм, укрепленного резиновой окантовкой и металлическими скобками. С наружной стороны окна оборудованы стеклоочистителями с пневматическим приводом, а с внутренней для предохранения от обледенения могут обдуваться теплым воздухом, подаваемым отопительно-вентиляционным агрегатом. У каждого лобового окна изнутри кабины укреплен регулируемый теневой щиток. Боковые окна кабины выполнены раздвижными. Их передняя часть может поворачиваться относительно вертикальной оси наружу, что позволяет уменьшить скорость потока воздуха, врывающегося в кабину при движении тепловоза. Лобовые и боковые окна, а также зеркала, установленные снаружи кабин у боковых окон, обеспечивают свободное наблюдение за участками пути и состоянием поезда. На задней стенке кабины расположены радиостанция с пультом управления и штурвал привода ручного тормоза. Сам привод смонтирован с противоположной стороны задней стенки в камере электрооборудования. Над лобовыми окнами слева и справа от лючка доступа к прожектору, выполнены ниши с дверками, предназначенные для хранения мелких предметов технического и бытового назначения. В проставке, кроме камеры электрооборудования, расположен откидной умывальник с автономным бачком для воды, которая может быть подогрета от змеевика, подключенного к водяной системе дизеля. Рядом установлен бачок аварийного питания дизеля топливом. На дверце камеры электрооборудования имеется встроенный шкаф для одежды. Для естественной вентиляции камеры электрооборудования на крыше проставки установлены вентиляционные патрубки. В нижней части правой стенки проставки размещен люк доступа к розеткам для реостатных испытаний, подключения внешне то источника питания и источника низкого напряжения для перемещений тепловоза в депо. В боковых стенках холодильной камеры имеются проемы с регулируемыми жалюзи, через которые наружный воздух, всасываемый вентилятором, поступает к радиаторным секциям. Выброс охлаждающего воздуха осуществляется через диффузор в крыше холодильной камеры, оборудованный регулируемыми жалюзи. Для уменьшения фронта забора воздуха при низких его температурах на боковых стенках холодильной камеры установлены щиты зачехления жалюзи, приводимые вручную снаружи тепловоза. По бокам крыши холодильной камеры расположены проемы с нерегулируемыми жалюзи, что позволяет уменьшить разрежение внутри кузова при заборе из него воздуха для работы дизеля и охлаждения тягового генератора и тяговых электродвигателей. В нижней части боковых стенок проставки и холодильной камеры имеются люки песочниц. На передней стенке переходного тамбура размещены приводы боковых и верхних жалюзи холодильной камеры. В тамбуре находятся углекислотный огнетушитель и переносная лестница. Для прохода в сочлененную секцию тепловоза служит переходная площадка, защищенная металлическим коробом с гибким фартуком и оборудованная горизонтальным рессорным устройством. Спереди и сзади каждой секции тепловоза к стяжным ящикам главной рамы прикреплены путеочистители. Начиная с 1982 г. тепловозы оборудуются путеочистителями, регулируемыми по высоте. К путеочистителям приварены подножки, на кабине и переходном тамбуре имеются поручни для составительских бригад. Надтележное строение тепловоза опирается на две трехосные тележки челюстного типа с одноступенчатым двухточечным рессорным подвешиванием и опорно-осевой подвеской тяговых двигателей. Для восприятия вертикальных нагрузок на каждой тележке установлены четыре роликовые опоры, обеспечивающие поворот тележки вокруг шкворня на 3°19' относительно продольной оси кузова и возвращающие тележку в исходное положение. Вертикальные нагрузки передаются от опор на раму тележки и затем через систему рессорного подвешивания, состоящую из листовых рессор, цилиндрических пружин и спаренных балансиров, на буксы колесных пар. Для поглощения колебаний высокой частоты передача вертикальных нагрузок от рамы тележки к рессорному подвешиванию осуществляется через резиновые амортизаторы. Горизонтальные (продольные, и поперечные) силы от рам тележек передаются на главную раму кузова через вертикальные шкворни, приваренные к главной раме и входящие в гнездо шкворневой балки тележек. Тележка оборудована рычажной передачей тормоза с односторонним нажатием тормозных колодок на колесную пару. Колодки при 1 водятся в действие двумя тормозными цилиндрами, расположенными по одному с левой и правой сторон тележки. Нажатие одной тормозной колодки на каждой из двух осей передней тележки может осуществляться от привода ручного тормоза, размещенного в кабине машиниста. Каждая тележка имеет три колесно-моторных блока, состоящих из тягового электродвигателя, колесной пары, двух букс и тягового редуктора. Тяговый электродвигатель двумя моторно-осевыми подшипниками опирается на ось колесной пары, а с противоположной стороны — выступом корпуса на пружинную подвеску, укрепленную, а кронштейне рамы тележки. Такое подвешивание обеспечивает постоянство расстояния между осью колесной пары и осью якоря тягового электродвигателя и позволяет часть веса тягового двигателя передать на подрессоренную раму тележки Крутящий момент, создаваемый тяговым электродвигателем, передается колесной паре через ведущую шестерню, насаженную на конусный конец вала якоря, и ведомое зубчатое колесо, насаженное на ось колесной пары. Ведущая шестерня н ведомое зубчатое колесо закрыты разъемным кожухом, прикрепленным болтами к корпусу тягового электродвигателя. Кроме защиты зубчатой пары от загрязнений абразивными частицами, кожух выполняет функцию масляного резервуара. Буксы роликового типа с осевым упором скольжения. Два подшипника с цилиндрическими роликами обеспечивают передачу высоких радиальных нагрузок и достаточно большое осевое перемещение колесной пары. Буксы крайних колесных пар оборудованы упругим, а средних жестким осевым упором. Для смазки роликовых подшипников применяется консистентная смазка, для смазки осевых упоров — жидкая. К буксам и челюстям рамы тележки приварены лобовые и боковые наличники из износостойкой стали. Буксовые направляющие в челюстях рамы тележки соединены снизу подбуксовыми струнками, заставляющими нести тяговую нагрузку обе направляющие. Тележки тепловоза взаимозаменяемы, но при переподкатке передней тележки на место задней и наоборот необходимо соответственно переставить съемные лестницы, а также переоборудовать места установки привода скоростемера на осях колесных пар. Дизель 14Д40У2 двухтактный, 12-цилиндровый с У-образным расположением цилиндров прямоточной клапанно-щелевой продувкой и комбинированной двухступенчатой системой наддува. Воздух для наддува, забираемый снаружи или непосредственно из кузова тепло воза, пройдя маслопленочные воздухоочистители, расположенные на левой и правой стенках кузова, сжимается в двух параллельно-работающих турбокомпрессорах (первая ступень). Турбокомпрессоры, использующие энергию отработавших газов дизеля, отличаются друг от друга только направлением вращения ротора. Из турбо компрессоров воздух поступает в объемный нагнетатель (вторая ступень), который подает его через ресиверы в цилиндры. Продувка и зарядка цилиндров воздухом осуществляются через продувочные окна во втулке цилиндра, а выпуск отработанных газов— через клапаны, расположенные в крышке цилиндра. Распределительный кулачковый вал, управляющий работой клапанов, расположен в развале блока цилиндров и приводится от коленчатого вала дизеля через шестеренчатый привод, который является одновременно приводом топливного насоса, объединенного всережимного регулятора и переднего распределительного редуктора тепловоза. Топливная система тепловоза состоит из двух взаимосвязанных систем: низкого давления топливоподкачивающей и высокого давления — топливовпрыскивающей. Топливная система низкого давления обеспечивает размещение запасов топлива, его фильтрацию, подогрев в холодное время года, подачу к топливному насосу высокого давления. Подача топлива осуществляется топливоподкачивающим насосом шестеренчатого типа с приводом от индивидуального электродвигателя На случай выхода из строя топливоподкачивающего агрегата топливная система оборудована устройством аварийной подачи топлива с автономным бачком, объем которого обеспечивает тяговую работу тепловоза с 1-й по 5-ю позицию контроллера включительно в течение 30—35 мин. Топливная система высокого давления состоит из блочного 12-плунжерного насоса золотникового типа и 12 форсунок закрытого типа, соединенных трубками с нагнетательными штуцерами насоса. Система охлаждения дизеля водяная, двухконтурная, принудительная, открытого типа. Вода первого контура прокачивается через дизель водяным насосом, приводимым от дизеля, и поступает на охлаждение в 15 водовоздушных секции радиатора, расположенных на левой стороне холодильной камеры тепловоза. Вода второго контура прокачивается через водомасляный теплообменник вторым водяным насосом, также приводимым от дизеля, отбирает от масла тепло и поступает на охлаждение в другие 15 водовоздушных секций радиатора, расположенных на правой стороне холодильной камеры. Оба контура водяной системы подключены к расширительному баку, предназначенному для компенсации утечек воды и удаления водяного пара и воздуха из системы. Имеется насос для ручной дозаправки системы. Система смазки дизеля циркуляционная, принудительная. Масло подается шестеренчатым насосом, приводимым от дизеля. Кроме смазки трущихся поверхностей дизеля, система обеспечивает смазку заднего распределительного редуктора и гидропривода вентилятора холодильной камеры, а также питание гидромуфты вентилятора и системы автоматического регулирования температуры воды и масла. Для прокачивания масла в системе перед пуском и после остановки дизеля служит маслопрокачивающий насос с электроприводом. Открытие и закрытие боковых и верхних жалюзи холодильной камеры осуществляются как автоматически, так и неавтоматически. Кроме того, все жалюзи имеют ручной привод непосредственно из холодильной камеры, позволяющий фиксировать их в открытом положении. Осевой восьмилопастный вентилятор холодильной камеры создает поток воздуха, охлаждающего воду в секциях радиатора, установленных вертикально в один ряд в шахтах холодильной камеры. Вентитятор получает вращение от заднего распределительного редуктора, соединенного карданным валом с валом отбора мощности дизеля. Мощность от заднего распределительного редуктора через полужесткую пластинчатую муфту передается гидроприводу с гидромуфтой переменного наполнения и далее через угловой шестеренчатый редуктор гидропривода, вертикальный карданный вал и вал подпятника к колесу вентилятора холодильной камеры. Гидромуфта в зависимости от температуры и масла в системах с помощью автоматического привода обеспечивает бесступенчатое изменение частоты вращения вентилятора холодильной камеры, что совместно с открытием и закрытием жалюзи позволяет плавно изменять температуру воды и масла, поддерживая ее в требуемых пределах. От заднего распределительного редуктора через пластинчатую муфту приводится также вентилятор охлаждения тяговых электродвигателей задней тележки. Передний распределительный редуктор, соединенный полужесткой пластинчатой муфтой с валом отбора мощности дизеля, служит для привода вспомогательных механизмов, установленных на тяговом генераторе: двухмашинного агрегата (через полужесткую пластинчатую муфту), вентиляторов охлаждения тягового генератора и тяговых электродвигателей передней тележки (через карданные валы), нодвозбудителя (через клиноременную передачу). 2. Подготовка продольного профиля пути для выполнения тяговых расчетов. Задан профиль пути: Таблица 2.1 – Заданный профиль пути

Выберем расчетный подъем. Расчетным называется подъем, на котором асимптотическое значение скорости равно расчетной. Он характеризуется большой длиной и большим уклоном. Расчетный подъем один на участке. 𝑖𝑝=+10; S𝑝=1500 км; Выберем скоростные подъемы. Скоростной подъем более крутой, чем расчетный, но сравнительно короткий и преодолеваемый с разгона. Их может быть несколько, а может и не быть совсем. iск=+9; Sск=500 км; Спрямим несколько участков заданного профиля пути. Спрямление необходимо для получения минимального количества элементов профиля. Спрямлять нельзя расчетный подъе, элементы разного знака, элементы через один и в случае, если не сходится проверка. Площадки можно спрямлять с элементами любого знака. Спрямление участков 3 и 4:  Проверка:   Спрямление участков 5 и 6:  Проверка:   Спрямление участков 8 и 9:  Проверка:   Спрямление участков 11 и 12:  Проверка:   Спрямление участков 20 и 21:  Проверка:   После выполненных операций по спрямление получаем: Таблица 2.2 – Спрямленный участок

Сведем все результаты в таблицу: Таблица 2.3 – Результаты спрямления

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||