Дипломная работа ремонт коленчатого вала. дипломная коленчатый вал. То комплекс операций или операция по поддержанию работоспособности или исправности автомобиля при использовании по назначению, при стоянке, хранении или транспортировании

Скачать 204.54 Kb. Скачать 204.54 Kb.

|

|

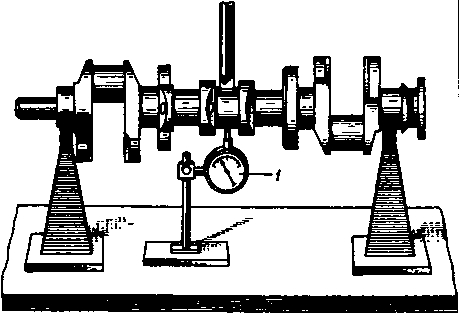

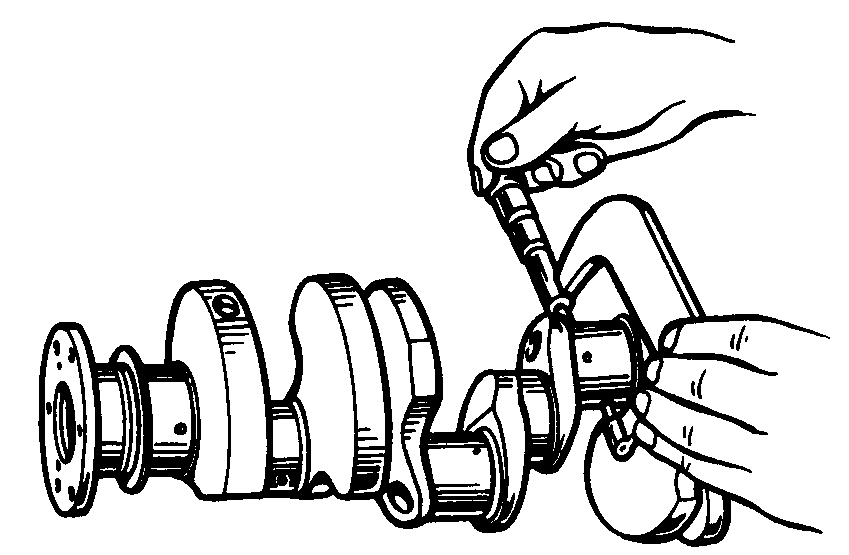

ВВЕДЕНИЕ Эффективность использования автотранспортных средств зависит от совершенства организации перевозочного процесса и свойства автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены, и др. В автомобиле появляются различные неисправности (дефекты), которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту. ТО — комплекс операций или операция по поддержанию работоспособности или исправности автомобиля при использовании по назначению, при стоянке, хранении или транспортировании. ТО является профилактическим мероприятиям и проводится принудительно в плановом порядке, через строго определенные периоды использования автомобиля. Ремонт — это комплекс операций по восстановлению исправности или работоспособности и восстановлению ресурса автомобиля или его составных частей. Ремонт проводится по потребности, которую выявляют в процессе ТО. Различают два вида ремонта текущий и капитальный. Выполнению работ по ТО и ремонту автомобиля предшествует оценка его технического состояния (диагностирование). Диагностирование при ТО проводят для определения его необходимости и прогнозирования момента возникновения неисправного состояния путем сопоставления фактических значений параметров, измеренных при контроле, с предельными. Диагностирование при ремонте автомобиля заключается в нахождении неисправности и установлении метода ремонта и объема работ при ремонте, а также проверке качества выполнения Удельные затраты на ТО и ремонт за срок службы автомобиля в несколько раз превышают затраты на его капитальный ремонт. Удельные затраты на ТО и ремонт за срок службы автомобиля в несколько раз превышают затраты на его изготовление ремонта, имеют остаточный ресурс и могут эксплуатироваться либо без ремонта, либо после проведения ремонтных работ небольшого объема. Все детали автомобиля по их ресурсу можно разделить на три группы. К первой группе относятся детали, которые полностью исчерпали свой ресурс и при ремонте автомобиля должны быть заменены новыми. Число таких деталей сравнительно невелико и составляет 25...30 % общего числа деталей. К деталям этой группы относятся поршни, поршневые кольца, вкладыши подшипников, различные втулки, подшипники качения, резинотехнические изделия и др. Детали второй группы (30...35 %) по их ресурсу можно использовать без ремонта. К этой группе принадлежат детали, износ рабочих поверхностей которых находится в допустимых пределах. СО включает операции замены сезонных сортов смазочных материалов и охлаждающих жидкостей с промывкой соответствующих систем, установку или снятие утеплителей и приборов предпускового подогрева двигателей, а также другие работы. СО включает операции замены сезонных сортов смазочных материалов и охлаждающих жидкостей с промывкой соответствующих систем, установку или снятие утеплителей и приборов предпускового подогрева двигателей, а также другие работы. ТО I и ТО-2 выполняют с периодичностью, определяемой пробегом автомобиля. В период обкатки нового автомобиля устанавливают меньшие интервалы пробега между ТО. Дорожно-климатические условия влияют на периодичность ТО. Корректирование периодичности ТО автомобилей осуществляют в зависимости от одной из пяти категорий условий эксплуатации (ГОСТ 21624 81). Каждая категория характеризуется типом дорожного покрытия или состоянием грунта, рельефом местности и условиями движения, местности, включая горный. Для планового проведения ТО на АТП составляется ежемесячный график выполнения работ. При этом исходят из установленной периодичности различных видов обслуживания и суточного пробега. График обслуживания составляется на условия эксплуатации. Так категория I условий эксплуатации автомобилей характеризуется асфальто и цементобетонным покрытиями, равнинной или холмистой местностью высотой до 1 км над уровнем моря или пределами пригородной зоны. Категория V условий эксплуатации соответствует условиям движения автомобиля на естественных грунтовых дорогах при любом рельефе на каждую группу автомобилей составляется график, обязательно учитывается цикл ТО, определяющий наименьшие повторяющиеся интервалы пробега автомобиля между ТО всех видов. 1 ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ Крестьянское хозяйство "Камышинское" организовано в октябре 1996 года в процессе реформирования бывшего колхоза имени Ленина по принципу общедолевого землепользования 735 обладателей земельных долей и 155 обладателей имущественных паев. По административно – территориальному устройству района, хозяйство находится на территории Вавилонского сельского округа. В процессе реализации статьи 170 Земельного Кодекса Республики Казахстан, крестьянское хозяйство прошло государственную перерегистрацию, преобразовавшееся в товарищество с ограниченной ответственностью «Камышинское 2» В период становления и развития крестьянское хозяйство "Камышинское" прошло и ощутило на себе последствия всех этапов кризиса на селе, который постиг сельское хозяйство с 1996 по 1998 годы. Однако, несмотря на все трудности переходного периода к рыночной экономике, хозяйство сумело в короткий срок адаптироваться в новых условиях и стать одним из передовых и финансово-устойчивых хозяйств агропромышленного комплекса Шемонаихинского района, определяющим продовольственное благополучие региона. Большая заслуга в этом главы крестьянского хозяйства Акулова Владимира Иосифовича, одного из опытных организаторов сельскохозяйственного производства, умеющего видеть перспективу, добиваться поставленной цели, брать на вооружение все новое и перспективное, просчитывать, во что обойдется то или иное начинание, который сумел в период реформирования и реорганизации сельской экономики сохранить хозяйство, убедить крестьян в преимуществе крупного сельскохозяйственного производства. На сегодня крестьянское хозяйство "Камышинское" является одним из крупных сельхозтоваропроизводителей не только района, но и области, с высоким уровнем механизации производства, передовыми технологиями в животноводстве и растениеводстве, четко определенной специализацией – молочно-мясным скотоводством с развитым растениеводством. Площадь сельхозугодий – 15510 га, в том числе пашни – 9635 га, сенокосов – 1714 га, пастбищ – 4161 га. Машинотракторный парк насчитывает 30 зерновых комбайнов, 93 трактора, 66 автомашин и необходимый набор посевной и почвообрабатывающей техники. Численность работающих в хозяйстве более 500 человек. С учетом почвенно-климатических условий, в которых расположено землепользование хозяйства, и его специализации, оптимизирована структура посевных площадей, на всей площади пашни внедрены и освоены научно - обоснованные севообороты. Для повышения плодородия почвы в структуре использования пашни увеличена доля бобовых культур и многолетних трав. Ежегодно на 1 гектар пашни вносится более 1 тонны органических удобрений и на площади 400-500 га – минеральные удобрения. На всей площади посевов зерновых культур проводится химпрополка против сорняков, под весь яровой клин поднимается зябь. Посев производится высоко репродуктивными семенами высокого качества. На центральной усадьбе имеются машинный двор, зерновой ток, элеватор, склады для хранения продукции и запасных частей В предприятии имеется свой автопарк, который укомплектован полностью водительским составом. 2 ХАРАКТЕРИСТИКА И ПЛАНИРОВКА СУЩЕСТВУЮЩЕГО УЧАСТКА Данного участка в хозяйстве нет, поэтому я предлагаю в пустующем шиномонтажном участке, организовать участок по ремонту коленчатых валов автомобилей, тем более что в нашем районе нет такого участка, чем повысим прибыль предприятия. В процессе работы коренные и шатунные шейки коленчатого вала в результате изнашивания теряют свою первоначальную геометрическую форму. Это снижает работоспособность, как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец.  Рисунок 1. Коленчатый вал Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра. Стоит уточнить, что без отменного знания специфики коленвала, немалого опыта в сфере его ремонта, качественная работа просто невозможна. Ремонт, как правило, начинают с шатунных или коренных шеек. Стоит объяснить технологию с самого начала. Шлифовка коленвала начинается с тщательного осмотра. Шатунные шейки становятся самым слабым элементом, после шлифовки, которого может меняться внутреннее напряжение на верхнем слое. Это и становится нередко причиной деформаций, из-за которых дальнейшая шлифовка не имеет смысла. Чаще всего подобным деформациям подвержены шейки малых диаметров, поскольку у них малая жесткость.  Рисунок 2. Шатунные шейки Шлифовка коленчатого вала всегда начинается с ремонта шатунных шеек и подготовки деталей. Специалисты знают, что для этого следует установить коленвал в патрон таким образом, чтобы ось вала проходила через одну из шеек. Но шлифовку на данном этапе лучше не начинать, потому, как из-за отсутствия балансировки может произойти деформация и потеря качества. Груза на планшайбах напротив патронов закрепляются целях безопасности процесса. Исходя из массы кривошипа и его радиуса, подбираются грузы. Коленчатый вал будет отремонтирован быстрее и качественнее, если оси совпадут. Однако добиться совпадения осей не просто, но только после этого вращение коленчатого вала можно начинать. Шлифовальный круг подводится непосредственно к коленвалу, в то время как СОЖ устанавливается на 0,05 мм. Важно сделать небольшую остановку перед тем, как вновь включить подачу. Повторять данный этап стоит до тех пор, пока рейка не станет заданного размера. Если же проводится шлифовка коренных шеек, вал следует зафиксировать в центре станка. Центр должен быть неподвижным для того, чтобы коленчатый вал вращался правильно и равномерно. В данном случае минимальным будет сжатие коленвала центрами. При этом для шатунных и коренных шеек шлифовка проводится одинаково. Важно контролировать геометрию коленвала, также можно слегка затронуть поверхность заднего и переднего сальников, поскольку без этого работа не может считаться завершенной. Если работа проведена точно и правильно, то параметры конусности и эллипсности и биения шеек будет равняться 0,003 мм. Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленчатого вала в результате изнашивания принимают форму неправильного конуса и овала. Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки вала производят на специальном оборудовании. Ремонтные размеры вкладышей коренных и шатунных подшипников, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т.д. до 1,5 мм. Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой 320. После ремонта все масляные каналы в коленчатом валу и полости в шатунных шейках тщательно промывают и продувают сжатым воздухом. Применение для восстановления изношенных деталей современных методов нанесения покрытий и, в первую очередь, с использованием порошковых твердых сплавов способствует значительному повышению их долговечности. Организация восстановления изношенных деталей является не только важным резервом удовлетворения народного хозяйства запасными частями, но и существенным резервом повышения качества ремонта, а также снижения расходов материальных и трудовых ресурсов. Одной из наиболее сложных в изготовлении и ремонте деталей автомобилей семейства является коленчатый вал двигателя внутреннего сгорания (ДВС), основной дефект которого - износ коренных и шатунных шеек. Процесс изнашивания коренных и шатунных шеек коленчатого вала ДВС является нежелательным, но неизбежным. Типовой технологический процесс восстановления коленчатых валов ДВС включает следующие операции: мойку, разборку и дефектацию коленчатого вала; проверку биения по средней шейке; правку коленчатого вала на прессе (при необходимости); установку пробок в отверстия масляных каналов вместо заглушек; шлифование коренных и шатунных шеек; контроль размеров коренных, шатунных шеек и радиуса кривошипа; полирование коренных и шатунных шеек; сборка коленчатого вала. Разборка коленчатого вала включает следующие операции: снятие шестерни привода масляного насоса, переднего и заднего выносных противовесов; изъятие заглушек и втулок центробежной очистки масла и внутренних полостей масляных каналов коленчатого вала. Правка коленчатого вала производится на прессе при наличии изгиба вала более 0,05 мм. Шейки коленчатого вала шлифуются на круглошлифовальных станках 3А432. В первую очередь шлифуются коренные шейки после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются шатунные шейки. Для шлифования шатунных шеек коленчатый вал на станке устанавливается в центросместителях, обеспечивающих смещение оси вала на величину радиуса кривошипа, который имеет размер (60±0,5) мм, и совмещение оси шатунных шеек с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для шлифования следующей шейки вал поворачивается на угол 90°. Все коренные и шатунные шейки шлифуются под один ремонтный размер. После шлифования шейки подвергают полировке в течение одной минуты на полировальных станках полировальной лентой ЭБ 220 или пастой ГОИ № 10.Таким образом, на сегодняшний день коленчатые валы двигателей ремонтируются в пределах своих ремонтных размеров путем шлифования. Но, стоит размерам вала выйти из ремонтных, как появляются трудности с наращиванием и упрочнением поверхностей. Изношенные валы с коренными и шатунными шейками, перешлифованные на все ремонтные размеры, но пригодные для восстановления путем нанесения покрытий до номинальных размеров, составляют 65-75 %.В настоящее время на ремонтных предприятиях для восстановления коленчатых валов ДВС используют главным образом разновидности дугового способа наплавки под слоем флюса. Одним из наиболее универсальных методов и гибких технологических приемов воздействия на свойства обрабатываемых поверхностей как метод упрочнения вновь изготавливаемых деталей машин и восстановления деталей с большой степенью износа. Таким образом, на сегодняшний день коленчатые валы двигателя успешно износа (0,5 мм и более), работающих в условиях интенсивного изнашивания, является плазменно-порошковая наплавка (ППН). В качестве материала при ППН коленчатых валов, работающих в условиях абразивного изнашивания, используются износостойкие порошковые наплавочные материалы, в структуре которых содержатся высокотвёрдые (карбиды, бориды и т.д.) фазы и относительно пластичная матрица. Среди порошковых наплавочных материалов, обладающих твердостью выше твердости абразива и стойкостью к абразивному износу, одними из наиболее перспективных являются порошки на основе систем WC-Co и WC-TiC-Cо, являющиеся основой твердых сплавов, переработка отходов и дальнейшее использование которых является актуальной проблемой. Одним из наиболее перспективных методов получения порошка, практически из любого токопроводящего материала, в том числе и твердого сплава, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД) - локальное воздействие кратковременных электрических разрядов между электродами. При постановке экспериментов по ППН наплавке коленчатых валов ДВС использовалась установка УД-209 на основе переделанного токарного станка для наплавки, выпрямитель сварочный ВДУ-506. В качестве плазмообразующего, транспортирующего и защитного газа использовался аргон по ГОСТ 10157-79. Плазменная головка охлаждалась магистральной водой по ГОСТ 2844-82.Проведенные ранее исследования, а именно анализ твердости и относительной износостойкости плазменных покрытий. А также геометрических параметров наплавочных валиков показал, что покрытия, полученные с добавлением твердосплавных порошков из ВК8, является более приемлемым вариантом для восстановления и упрочнения коленчатых валов ДВС, по сравнению с порошками из Т15К6. Основными служебными свойствами коренных и шатунных шеек коленчатых валов, определяющими их ресурс, являются твердость и износостойкость, которые, как показали результаты экспериментов, коррелируют между собой. Из перечисленных свойств наиболее просто и достоверно определяется твердость. Поэтому оптимизацию состава наплавляемых порошковых композиций с целью улучшения качества плазменных покрытий коленчатых валов для ППН проводили по твердости покрытий, полученных с использованием порошков ВК8.Для достижения максимальной твердости плазменных покрытий была выполнена постановка полного факторного эксперимента. В результате было установлено, что оптимальной порошковой композицией для ППН шеек коленчатых валов является порошковая композиция производства Тульского завода «Полема», содержащая в своем составе промышленные порошки (7 объемов ПЖ Н4Д2М + 2 объема ПР Х11Н11ГЮСР + 1 объем ПР Г4СР), изготовленные по ТУ 14-22-26-90 с добавлением 15,0 % (масс.) порошка, полученного из отходов твердого сплава ВК8 методом ЭЭД в воде, со средним размером частиц 30-35 мкм. При промышленном опробовании твердосплавных порошков использовалась технология плазменной твердосплавной порошковой наплавки для шеек коленчатых валов ДВС, вышедших из последних ремонтных размеров. В качестве порошкового наплавочного материала использовалась композиция, представленная выше. Процесс изнашивания коренных и шатунных шеек коленчатого вала ДВС является нежелательным, но неизбежным. Основной дефект коленчатых валов ДВС - износ коренных и шатунных шеек. В настоящее время коленчатые валы успешно ремонтируются в пределах своих ремонтных размеров путем шлифования. Но, стоит размерам вала выйти из ремонтных, как появляются трудности с наращиванием и упрочнением поверхностей. Среди порошковых наплавочных материалов для плазменно-порошковой наплавки одними из наиболее перспективных являются порошки на основе WC-Co и WC-TiC-Cо, являющиеся основой твердых сплавов, переработка отходов и дальнейшее использование которых является актуальной проблемой. Методом ЭЭД получены пригодные для промышленного использования наплавочные порошки из отходов твердых сплавов марок ВК-8 и Т15К6. Одновременно решается проблема утилизации отходов. Разработана технология плазменно-порошковой наплавки с добавлением твердосплавных порошков коленчатых валов ДВС. Технология опробована в условиях ремонтных баз автотранспортного предприятия и сельхозтехники и обеспечила повышение ресурса восстановленных деталей в среднем на 20%. 3 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ПО ТО И ТР ПОДВИЖНОГО СОСТАВА Для расчета годовой программы технических воздействий рассчитывают годовой пробег по всем маркам автомобилей АТП по формуле: Loб = Lcc*Ас*Дк*Yв, где Ас - среднесписочное число автомобилей данной марки, Lcc - среднесуточный пробег по данной марке автомобилей, Дк - дней календарных за отчетный период по ATП, Yв - коэффициент выпуска ПС(Yв=0,71). Для автомобилей первой группы: Loб =150*15*365*0.71 = 583087 (км) Для автомобилей второй группы: Loб=8*140*365*0.71 = 290248 (км) Для автомобилей третьей группы: Loб =7*70*365*0.71 = 126989 (км) В расчет производственной программы по ТО автомобилей входит определение числа обслуживании за год, их трудоемкость, как в количественном, так и в трудовом выражении. Для расчета производственной программы необходимо установить периодичность ТО-1 и ТО-2, определить трудоемкость данного вида обслуживания на единицу подвижного состава, рассчитать норму пробега до капитального ремонта. Нормативные пробеги до очередного ТО и КР, а также трудоемкость единицы ТО корректируются с помощью коэффициентов К1, К2, Кз, К4, K5, где: K1- Коэффициент, учитывающий категорию эксплуатации К2 - Коэффициент, учитывающий модификацию подвижного состава Кз - Коэффициент, учитывающий природно-климатические условия эксплуатации К4 - Коэффициент, учитывающий пробег, а/м с начала эксплуатации К5 - Коэффициент, учитывающий размеры АТП На основе выбранных корректирующих коэффициентов определяется норма пробега до КР по формуле: Lк = Lнкр*К1* К2 *К3. Для автомобилей первой группы: Lk=250000*0,8* 1,0*1,0=200000 (км) Для автомобилей второй группы: Lk=300000*0,8*1,0*1,0=240000 (км) Для автомобилей третьей группы: Lk=300000*0,8*0,85*0.95=228000 (км) Норма пробега до ТО-1 определяется по формуле: Lто1 = Lнто1*К1. Для автомобилей первой группы: Lто1=3000*0,8 =2400 (км) Для автомобилей второй группы: Lто1=3000*0,8=2400 (км) Для автомобилей третьей группы: Lто1=3000*0,8=2400 (км) Норма пробега до ТО-2 определяется по формуле: Lто2 = Lнто2*К1 Для автомобилей первой группы: Lто2=12000*0,8=9600 (км) Для автомобилей второй группы: Lто2=12000*0,8=9600 (км) Для автомобилей третьей группы: Lто2=12000*0,8=9600 (км) Определяем число капитальных ремонтов за год по маркам подвижного состава, выполняется по формуле: Nk= Lобщ /Lkр, где Lобщ - общий пробег подвижного состава автомобилей за год по данной марке, Lkр -скорректированный пробег до КР. Для первой группы автомобилей Nk=583087/192000=3.06 Для второй группы автомобилей Nk=290248/238000=1.25 Для третьей группы автомобилей Nk =126983/238000=0.5 Количество ТО-2 определяется по формуле: Nтo-2= Lобщ /Lто-2- Nк Для автомобилей первой группы Nтo-2=583087/9600-3=57 Для автомобилей второй группы Nтo-2=290248/9520-1=29 Для автомобилей третьей группы Nтo-2=126983/9520-1=13 Количество ТО-1 определяется по формуле: Nтo-1= Lобщ /Lто-1- Nк - Nтo-2 Для автомобилей первой группы Nтo-1=583087/2400-3-57=182 Для автомобилей второй группы Nтo-1=290248/2380-1-29=91 Для третьей группы автомобилей Nтo-1=126983/2380-1-13=39 Количество ЕО определяется по формуле: NЕО= Lобщ /Lсс Для первой группы автомобилей NЕО =583087/150=3887 Для второй группы автомобилей NЕО=290248/140=2073 Для третьей группы автомобилей NЕО=126983/70=1814 Трудоемкость проведения ТО-1 полнокомплектных автомобилей определяется по формуле: Tто-1=NT0-1* tнTO-1*K2*K4 Где tнTO-1 - нормативная трудоемкость одного ТО-1 Для первой группы автомобилей Tто-1=182*2.2*1*1.4=561 (чел-час) Для второй группы автомобилей Tто-1 =91*2.7*1*1.4=374 (чел-час) Для третьей группы автомобилей Tто-1=39*3.4*1*1.4=186 (чел-час) Трудоемкость проведения ТО-2 полнокомплектного автомобиля определяют по формуле: Tто-2=NT0-2* tнTO-2*K2*K4 где tнTO-2 - нормативная трудоемкость одного ТО-2 Для первой группы автомобилей Tто-2=57*9.17*1*1.4=596 (чел-час) Для второй группы автомобилей Tто-2=29*10.8*1*1.4=439 (чел-час) Для третьей группы автомобилей Tто-2=13*14.5*1*1.4=264 (чел-час) Трудоемкость проведения ЕО полнокомплектных автомобилей определяется по формуле: TEО=tHЕО* NЕО*K2*K5 Для первой группы автомобилей TEО=0,42*3887*1*1.15=1877 Для второй группы автомобилей TEО=0,45*2073*1*1.15=1072 Для третьей группы автомобилей TEО=0,5*1814*1*1.15=1043 Определяю трудоемкость ТР по формуле: Ттр= Loбщ/1000* tнтр*К1*К2*K3*K4*K5 Где tнтр - трудоемкость текущего ремонта на 1000 км пробега Для первой группы автомобилей Ттр=583087/1000*3.5*1,2*1,0*1,0*1,4*1,15=3942 (чел-час) Для второй группы автомобилей Ттр=290248/1000*3,6*1,2*1,0*1,0*1,3*1,15=1875 (чел-час) Для третьей группы автомобилей Ттр=126983/1000*8,5*1,2*1,0*1,0*1,2*1,15=1697 (чел-час) Объем вспомогательных работ (Тв) определяют в зависимости от общей трудоемкости ТО и ТР. Тв = Тоб*в где - Тоб общая трудоемкость работ по ТО и ТР; в - доля вспомогательных работ (в =0,3 при (Ас) меньше 200). Для первой группы автомобилей Тв=5099*0.3=1530(чел-час) Для второй группы автомобилей Тв=6811*0.3=2043(чел-час) Для третьей группы автомобилей Тв=2735*0.3=644 (чел-час) Загрузку поста определяю из выражения: Зпоста = ((Tто-1+Tто-2)*100)/ФРМ где ФРМ – фонд рабочего времени ФРМ = Др*Тсм = 251*8 = 2008 Зпоста = ((186+264)*100)/2008 = 22.4% 4 РАСЧЕТ ЧИСЛЕННОСТИ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ НА УЧАСТКЕ Численность производственных рабочих на проектируемом участке рассчитывается на основании годовой программы ТО проектируемого участка. Исходными данными для планирования численности работающих на производственном участке является фонд рабочего времени, трудоемкость планируемого объема работ по ТО двигателя и полнокомплектных автомобилей. Фонд рабочего времени для работ по ТО определяется из выражения: ФРВ=(ДКГ - (ДВГ+ДПГ+До+Дб+ДДО))*Тд - (ДПР+ДПП)*Сд Где ДКГ - количество календарных дней в году, ДВГ - количество выходных дней в году, ДПГ - количество праздничных дней в году, До - количество дней отпуска в году, Дб - количество дней пропущенных по болезни, ДДО - количество дней дополнительного отпуска, Тд - продолжительность рабочего дня, Дпр - количество предвыходных дней, Дпп - количество предпраздничных дней, Сд - время сокращения рабочего дня в предпраздничные и предвыходные дни. ФРВ=[365-(115+24+11+6)]*8-53*2=1630 ч. При расчете численности производственных рабочих на участке определяют технически необходимое (Nт) количество рабочих. Технологически необходимое число рабочих определяется из выражения: Рт =Тучастка/ФРВ=(186+264)/1630=0.28 чел. Руч=Тучастка/ФРМ Где ФРМ - фонд времени рабочего места Фонд времени рабочего места определяется количеством дней работы в году (ФРГ), длительностью (Тс) рабочей смены и количеством смен по выражению: ФРМ=Драб*Тс*n ФРМ=251*8*1=2008 часов Руч =(186+264)/2008=0.22 чел. принимаю 2 чел 5 РАСЧЕТ ПЛОЩАДЕЙ Коэффициент плотности расстановки оборудования для агрегатного участка принимается Кп = 4. Площадь агрегатного участка рассчитывается по формуле: Fуч=Fоб*Кп где Кn - Коэффициент плотности расстановки оборудования Fоб - Площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2. Fуч = 15,418 * 4 = 61,676 м2 Fуч = 6 * 5 * 2 = 60 м2 Исходя из строительных требований принимается площадь агрегатного участка равной Fуч = 60 м2, т.к. применяем при строительном задании сетку колонн размером 6 * 5 * 2. Высоту здания выбираем 3 метров. Наружные стены выполняются толщиной 60 см. Пол выбираем цементный на бетонном основании. 6 ОРГАНИЗАЦИЯ РАБОТ ПО ТЕХНОЛОГИИ ТО И ТР АВТОМОБИЛЕЙ В авторемонтных предприятиях применяют различные методы организации производства по ТО и ремонту автомобилей. Наибольшее применение получили следующие методы: Метод комплексных бригад. Метод специализированных бригад. Агрегатно-участковый метод. Тупиковый метод. Метод комплексных бригад. При этом методе организации производства технического обслуживания автомобилей из рабочих - ремонтников создаются бригады, в состав которых входят рабочие различных профессий и квалификации. Сущность этого метода заключается в том, что комплексные бригады занимаются выполнением работ по текущему ремонту и одновременно одного или двух видов ТО, закрепленных за бригадой автомобилей. В ряде случаев рабочие комплексной бригады выполняют все виды ТО и ремонта автомобилей, закрепленных за бригадой. При таком методе организации труда создается обезличка в ответственности за качество ТО и ремонт автомобилей, закрепленных за бригадой, однако она ограничивается размерами бригады. Стремление каждой бригады иметь свои рабочие посты приводит к распылению материально-технических средств автотранспортного предприятия и к неэффективному их использованию. Затрудняется применение поточного метода и обслуживание автомобилей, нерационально используются запасные части и агрегаты обменного фонда. Метод специализированных бригад. При этом методе весь производственно- технический персонал разбивается на специализированные бригады. Одна из бригад проводит ТО - 1, другая ТО - 2, третья - текущий ремонт автомобиля, четвертая - ремонт агрегатов и узлов. При этом специализированная бригада может обслуживать закрепленные за ней автомобили. Специализированная бригада состоит из рабочих различных профессий и квалификаций, необходимых для выполнения установленного комплекса работ, планируется свой штат и свой фонд заработной платы. При такой организации производства отсутствует персональная ответственность за готовность парка. Результаты труда оцениваются лишь по количеству автомобилей, прошедших ТО. Выполнение только своего определенного комплекса работ без связи с другими бригадами и без анализа причин выхода агрегатов из строя, а также отсутствие материальной заинтересованности в повышении долговечности автомобилей приводит к большим технико-экономическим потерям. Специфика производства по ТО автомобилей затрудняет эффективность контроля качества работ. В результате этого в ряде случаев ТО выполняется формально и в неполном объеме, что приводит к резкому увеличению объема текущих ремонтов и снижению коэффициента технической готовности парка. Стремление АТП повысить коэффициент выпуска автомобилей на линии обуславливается необходимостью перераспределения рабочих, занятых на ТО и ремонте в сторону увеличения количества рабочих, занятых ремонтом. В конечном счете – это приводит к нарушению основного принципа планово-предупредительной системы ТО автомобилей, ее профилактического характера со всеми вытекающими последствиями. Агрегатно-участковый метод. В настоящее время широкое применение получил агрегатно-участковый метод организации производства по ТО и ТР автомобилей, разработанный НИИАТ. При этом методе организации производства создаются специализированные производственные участки, каждый из производственных участков выполняет работы по всем видам ТО и ТР автомобилей закрепленных за участком. Количество производственных участков зависит от размеров автопарка, типов автомобилей и их технического состояния. Обычно рекомендуется создавать восемь производственных участков из них 6 основных и 2 вспомогательных; 7 - слесарно-механический и 8 - уборочно-моечный. Организацией работ по ТО и ТР всех автомобилей руководит начальник производства. Для улучшения оперативного руководства работой производственных участков в помощь начальнику производства выделяется диспетчер производства. При таком методе организации работы устанавливается четкая ответственность за качество выполненных работ по ТО и ТР агрегатов и механизмов, что позволяет систематически анализировать состояние производства и вести целеустремленную работу по повышению долговечности и эксплуатационной надежности автомобилей. Высокая специализация работ, выполняемых на участке, дает возможность применить высокопроизводительное гаражное оборудование, механизировать и автоматизировать работы и на основе этого повышать качество работ и снижать их себестоимость. Наряду с положительными свойствами агрегатно-участкового метода производства присуще и недостатки. Этот метод имеет основное направление на совершенствование ТР автомобилей. В действительности основным содержанием технической службы АТП должны быть работы по совершенствованию и внедрению рациональных приемов и методов ТО автомобилей и особенно работ по профилактике. Тупиковый метод. Метод обслуживания на универсальных тупиковых постах состоит в том, что все работы технического обслуживания (кроме уборочно-моечных) выполняют на одном посту группы исполнителей. При этом автомобиль на универсальном посту обслуживают исполнители универсалы или рабочие, специализирующиеся только на выполнении некоторых работ входящих в объем данного вида технического обслуживания. При использовании нескольких универсальных тупиковых постов продолжительность пребывания автомобилей на каждом посту различна и, следовательно, можно выполнять на постах неодинаковый объем работ. Этот метод эффективно применять в хозяйствах с малым количеством автомобилей. Однако этот метод имеет недостатки: потеря времени на установку автомобилей, увеличиваются расходы на оплату труда высококлассных рабочих, не характеризуется специализации рабочих. 7 РАСЧЁТ (ПОДБОР) ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ К оборудованию по техническому ремонту относятся стационарные и переносные станки, стенды и приборы, приспособления, производственный инвентарь, необходимый для выполнения производственного процесса ТО и ремонта. Количество основного оборудования определяется или по трудоемкости работ и фонду рабочего времени оборудования или по степени использования оборудования и его производительности. Количество оборудования, которое используется периодически, то есть не имеет полной загрузки, устанавливается комплектом по табелю оборудования для данного участка. Количество производственного инвентаря, который используется практически в течение всей рабочей смены, определяют по числу работающих. При подборе оборудования учтено оборудование, имеющееся в хозяйстве, и добавляют согласно типовой технологии ТО подвижного состава. Количество рабочих мест рассчитывается по формулам: Xрм=Tуч/Фрм * m * у где Туч - Годовая трудоёмкость работ по участку. Фрм - Годовой фонд рабочего места в часах. m - Количество рабочих работающих на одном рабочем месте у - Число смен Xрм = 4942,08 / 2070 * 1 * 1 = 2,39 чел. принимаем 2 человека. Xо=Tуч/Фдо где Туч - Годовая трудоёмкость работ по участку. Фдо - Действительный годовой фонд оборудования. Xо = 4942,08 / 2025 = 2,44 чел. Принимаем 2 человека. Таблица 1. Оборудование

8 НАЗНАЧЕНИЯ И УСЛОВИЯ РАБОТЫ ДЕТАЛИ Коленчатый вал является высоконагруженной деталью двигателя. В процессе эксплуатации двигатель машины подвержен различным нагрузкам, в том числе и неблагоприятным, это пуск двигателя в холодных условиях, не качественное смазочное масло, работа в запыленных условиях и т. д. Вследствие этих факторов трущиеся части коленчатого вала подвергаются повышенному износу, что в свою очередь приводит к появлению на этих поверхностях надиров, сколов, микротрещин, раковин, которые могут привести к поломке коленчатого вала и выходу из строя всего двигателя. Чугунные коленчатые валы в автомобильных двигателях стали применять с 1960 года . Высокопрочные чугуны по ГОСТ 7293-85 делятся на два класса: перлитные (ВЧ 45-0; ВЧ 50-1,5; ВЧ60-2) и ферритные (ВЧ 40-0; ВЧ 40-6). Большое применение нашли чугуны перлитного класса благодаря высокой прочности и износостойкости. Применение высокопрочного чугуна взамен стали 45, для изготовления коленчатых валов стало возможным благодаря его высокой усталостной прочности. Соотношение по усталостной прочности для стальных и чугунных образцов гладких и коленчатых валов одинаковой формы представлены в табл. 1.2 |