методичка. Тракторы основные энергетические средства для выполнения механизированных работ в сельском хозяйстве

Скачать 38.44 Mb. Скачать 38.44 Mb.

|

|

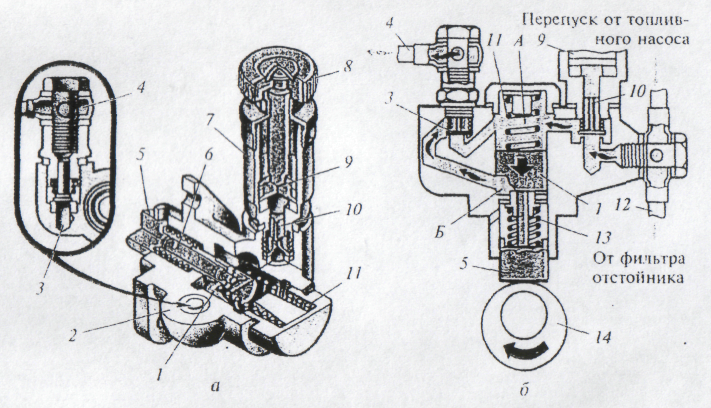

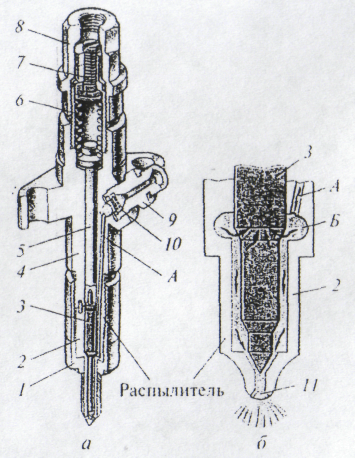

4.8 Подкачивающий насос Для обеспечения равномерной подачи топлива к топливному насосу и преодоления гидравлического сопротивления топливных фильтров двигатель снабжен топливоподкачивающим насосом поршневого типа. Он установлен на корпусе топливного насоса высокого давления (ТНВД) и обеспечивает необходимую подачу топлива в подводящем канале, поддерживая в нем давление в пределах 0,08...0,12 МПа. Топливоподкачивающий насос приводится в действие от эксцентрика кулачкового вала ТНВД. Подкачивающий насос состоит из корпуса 2 (рисунок 27 а), поршня 1, пружины II, толкателя 5, клапанов 3 и 10 и насоса ручной подкачки. Впускной и нагнетательный клапаны изготов лены из капрона. 53 С помощью пружин они плотно прижимаются к седлам в корпусе насоса. Поршень 1 свободно перемещается в точно обработанном отверстии корпуса. Топливо перекачивается за два хода поршня. Первый ход поршня вспомогательный (на рисунке не показан). Под действием эксцентрика кулачкового вала топливного насоса 14 и толкателя 5 поршень I перемешается вверх, сжимая пружину 11. Давление топлива и полости А над поршнем возрастает, под поршнем в полости Б образуется разрежение. При этом впускной клапан 10 закрывается, нагнетательный 3 открывается, топливо перетекает из надпоршневого пространства под поршень.  Рисунок 27 - Топливоподкачивающий насос: а устройство; б схема работы насоса при нагнетании; 1-основной поршень; 2- корпус; 3, 10 - нагнетательный и впускной клапаны; 4, 12-выпускной и впускной топливопроводы; 5 - толкатель; 6- шток; 7- цилиндр насоса ручной подкачки: 8 - рукоятка; 9 - поршень насоса ручной подкачки: 11, 13 - пружины поршня и толкателя; 14- эксцентрик; 15 -крышка; А, Ь полости корпуса Второй ход поршня рабочий нагнетание (рисунок 27 б). Когда эксцентрик 14 вала топливного насоса сходит с 54 ролика толкателя 5, пружина 1 I разжимается и перемещает поршень 1 вниз. Под давлением поршня топливо через выпускной топливопровод 4 из-под поршня перегоняется к фильтру тонкой очистки. В то же время над поршнем образуется разрежение, нагнетательный клапан 3 закрывается, впускной клапан 10 открывается, топливо из топливного бака поступает в надпоршневое пространство А. Далее процесс повторяется. Подача насоса - 1,5 л/мин, давление подачи топлива - 0,15 МПа. Подача насоса зависит от противодавления топлива. Если фильтрующие элементы тонкой очистки засорятся, то их гидравлическое сопротивление не сможет преодолеть усилие, развиваемое пружиной 11. Ход поршня 1 уменьшится, пружина будет находиться в сжатом состоянии. В результате подача топлива уменьшится. Насос ручной подкачки служит для заполнения системы топливом и удаления из нее воздуха. По принципу работы он представляет собой насос одностороннего действия. Насос состоит из корпуса, крышки, поршня 9 и закрепленно-го на нем штока с рукояткой 8 (см. рисунок 27 а, б). Корпус насоса имеет форму цилиндра. Внутренняя поверхность цилиндра тщательно обработана. В днище цилиндра имеется отверстие, которое соединяем цилиндр с полостью над впускным клапаном. Снаружи, в верхней части корпуса насоса, выполнена резьба, на которую наворачивается крышка. Насос ручной подкачки топлива работает следующим образом. При вытягивании рукоятки 8 вместе с поршнем 9 вверх в цилиндре под поршнем создается разрежение, вследствие чего открывается впускной клапан 10, и топливо из впускной полости поступает в пространство под поршнем. При опускании рукоятки имеете с поршнем вниз под давлением топлива впускной клапан закрывается, нагнетательный клапан 3 открывается. Топливо выталкивается в нагнетательную полость насоса и далее через фильтр тонкой очистки - в ТНВД. После ручной прокачки топли-ва рукоятку насоса 8 необходимо навернуть на хвостовик крышки. Топливный насосвысокого давления служит для подачи в цилиндры двигателя дозированных порций топлива в определенный момент и под высоким давлением. Это давление развивается до 25 МПа. На двигателях изучаемых факторов устанавливают 55 топливные насосы двух типов: рядные, типа ТН, и распределительные, типа НД. Насос рядного типа состоит из секций, число которых соответствует числу цилиндров. Марка насоса 4УТНМ расшифровывается так: четырехплунжерный универсальный рядный модернизированный топливный насос. Марка насоса НД-21/2-4 означает: насос дизеля распределительного типа, односекционный (21), для двух четырех цилиндров. Плунжерные пары ТНВД, как и распылитель форсунки с иглой, относятся к прецизионным деталям, т.е. изготовленным с высокой точностью. Зазор между ними (1...2 мкм) в десятки раз тоньше человеческого волоса. Разукомплектовывать детали плунжерной пары не разрешается. 4.9 Форсунка С помощью форсунок топливо под большим давлением в мелкораспыленном состоянии продавливается в камеру сгорания двигателя. Рабочее давление форсунок изменяется в пределах 17...21 МПа. Детали форсунки смонтированы в стальном корпусе 4 (рисунок 28). В средней части корпуса расположен фланец с двумя отверстиями для шпилек крепления форсунки к головке цилиндров. Основная часть форсунки - распылитель, состоящий из корпуса 2 и иглы 3. Корпус и игла распылителя изготовлены из легированной стали, тщательно обработаны и имеют большую твердость рабочих поверхностей, необходимую для работы в условиях высокой температуры и повышенного давления. Для получения минимального зазора иглу и корпус распылителя на заводе подбирают парами и притирают друг к другу. Поэтому заменить одну из этих деталей нельзя. Игла прижата к коническому седлу корпуса пружиной 6 с помощью штанги 5. Пружину регулируют винтом 7 на определенное давление. Регулировочный винт ввернут в донышко стакана, который завернут в корпусе форсунки. От самоотвинчивания регулировочный винт предохранен контргайкой. Сверху ниш закрыт колпаком 8, в котором имеется резьбовое отверстие для присоединения сливной трубки, через которую отводится топливо, просочившееся в полость пружины. 56 Р  исунок 28 - Форсунка: с устройство; б схема работы; 1 гайка распылителя; 2 корпус распылителя; 3 игла распылителя; 4 - корпус форсунки; 5 - штанга; 6 пружина; 7 - регулировочный винт; 8 колпак; 9 штуцер для топливопровода; 10 - сетчатый фильтр; II – распылительное отверстие; А - канал; Б - камера распылителя В процессе работы двигателя топливо по трубке высокого давления поступает из насоса через канал А в камеру Б. Когда давление топлива в камере превысит усилие пружины, сила, действующая на иглу снизу, приподнимет ее, и топливо будет нагнешься в камеру сгорания через кольцевую щель, образовавшуюся между иглой и корпусом распылителя. При этом из камеры Бтопливо поступает к распылительным отверстиям 11 и через них впрыскивается в камеру сгорания в распыленном виде. После впрыска топлива давление в камере распылителя Б резко падает, и игла под действием пружины быстро закрывает выходное отверстие форсунки. Пружину форсунки 57 регулируют так, чтобы она срабатывала при давлении 17,5 МПа. Топливопроводы низкою давления изготавливают из лагунных или тонкостенных стальных трубок, имеющих противокоррозионное покрытие. На некоторых двигателях применяют поли-винилхлоридные (ПВХ) топливопроводы. Топливопроводы высокого давления выполнены из стали. Их внутренний диаметр - 2 мм, наружный - 1 мм. Для предохранения от коррозии наружные поверхности обработаны оксидами. 4.10 Техническое обслуживание. Устранение неисправностей Система питания влияет на бесперебойность и экономичность работы двигателя и машинотракторного агрегата (МТА) в целом. При нормальной работе системы питания нет утечек топлива, отработавшие газы выходя из грубы без заметного дымления, фильтрующие элементы тонкой очистки топлива не засорены, момент начала подачи топлива у дизеля установлен согласно техническим требованиям, форсунки хорошо распыляют топливо и отрегулированы на заданное давление, в воздухоочистителе отсутствует подсос воздуха через неплотности его частей, поддон воздухоочистителя заполнен на установленном уровне незагрязненным маслом. Ежесменно перед начатом работы рекомендуется выполнять следующие операции: заправить топливный бак чистым топливом; устранить утечки в соединениях, а при попадании воздуха в систему открыть продувочный вентиль на фильтре тонкой очистки и прокачать топливо с помощью насоса ручной подкачки до тех пор, пока вытекающее из контрольной трубки топливо не будет содержать в себе пузырьки воздуха; очистить насос и форсунки от пыли. При ТО-1 через сливной кран нужно слить отстой из фильтров грубой и топкой очистки топлива и топливного бака. Слитый отстой собирать в отдельную посуду и отстаивать длительное время, после чего верхний слой можно использовать для заправки, а нижний для промывки деталей. Проверить и в случае необходимости долить масло в корпус 58 насоса при его автономной смазке. Заменить масло в поддоне воздухоочистителя. При работе в пыльных условиях масло в поддоне следует менять ежесменно. Зимой его на 1/3 разбавляют дизельным топливом. При ТО-2 необходимо разобрать и промыть фильтр грубой очистки топлива. Его фильтрующий элемент следует промывать, многократно погружая в чистое дизельное топливо до полного удаления отложений. Нельзя чистить сетку фильтрующего элемента деревянными предметами, металлическими щетками и вытирать ее ветошью. Заменить масло в корпусе насоса с автономной смазкой. Очистить воздухоочиститель и промыть в ди-зельном топливе фильтрующие элементы и корпус. При ТО-3 нужно промыть топливный бак, разобрать фильтр тонкой очистки топлива, промыть топливом его корпус и заменить фильтрующие элементы. Замена только одного из фильтрующих элементов недопустима. При сборке фильтра необходимо проследить, чтобы фильтрующие элементы были плотно прижаты пружинами к промежуточной плите. Иначе между ними будет проходить неотфильтрованное топливо. При необходимости (с разрешения инженера) отправить топливный насос с форсунками в мастерскую для проверки и регулировки. Запрещается разбирать и регулировать топливный насос с регулятором в по-левых условиях. Проверка герметичности воздухоподводящей системы. При подсосе воздуха помимо воздухоочистителя пыль попадает в цилиндры двигателя, что вызывает повышенный износ деталей кри-вошипно-шатунного механизма. Необходимо периодически про-верять герметичность воздухоподводящих частей. Для этого снимают инерционный очиститель и при средней частоте вращения коленчатого вала плотно закрывают центральную трубу. Если подсоса воздуха нет, то двигатель глохнет. В противном случае нужно подтянуть крепления воздухоподводящих частей. Проверка работы форсунок. Если форсунка не распыляет топливо, то оно не сгорает, и соответствующий цилиндр выключается из работы (двигатель «троит», т.е. работает на трех цилиндрах). Чтобы определить неисправную форсунку на работающем 59 двигателе, следует установить такую частоту вращения коленчатого вала, при которой отчетливо слышны перебои в работе двигателя. После этого форсунки поочередно выключают из работы, ослабляя накидные гайки крепления трубок высокого давления к штуцерам насоса. Когда выключают из работы действующую форсунку, двигатель изменяет ритм (работает на двух цилиндрах). При отключении неисправной форсунки ритмичность работы двигателя не изменяется. Рабочее давление впрыскивания и качество распыления форсунки проверяют на работающем двигателе с помощью мак-си метра или эталонной форсунки. В качестве эталонной применяют контрольную, заранее отрегулированную исправную форсунку. Начало впрыскивания топлива проверяемой и эталонной форсунок должно происходить одновременно. Неисправная работа дизельной топливной аппаратуры сопровождается увеличенным на 10...30 % расходом топлива. При неполном сгорании топлива в отработавших газах возрастает количество токсичных веществ, которые загрязняют окружающую среду. 4.11 Контрольные вопросы

60 Лабораторное занятие №5 СЦЕПЛЕНИЕ, КОРОБКА ПЕРЕДАЧ, РАЗДАТОЧНАЯ КОРОБКА, КАРДАННАЯ ПЕРЕДАЧА 1. Цель занятия. Изучение составных частей шасси.

2. Содержание работы

3. Оборудование и методические материалы

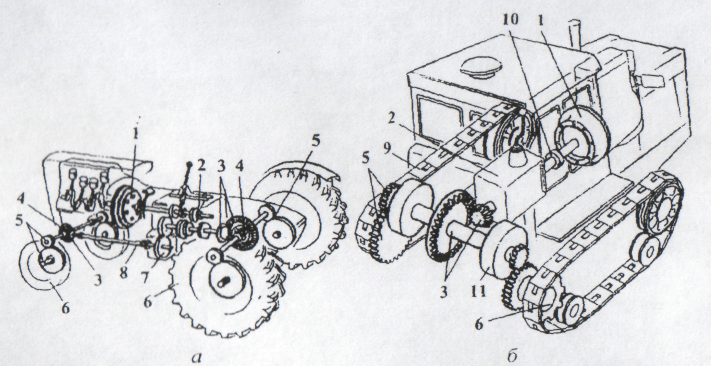

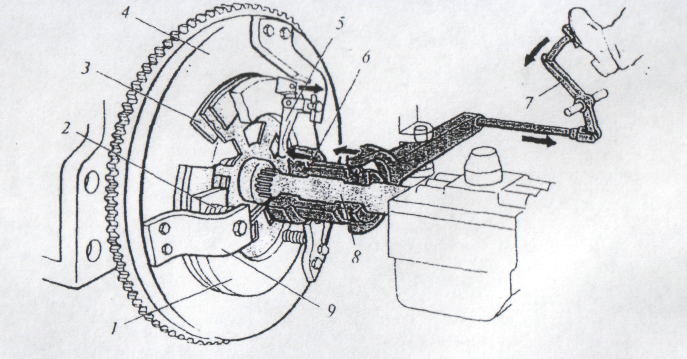

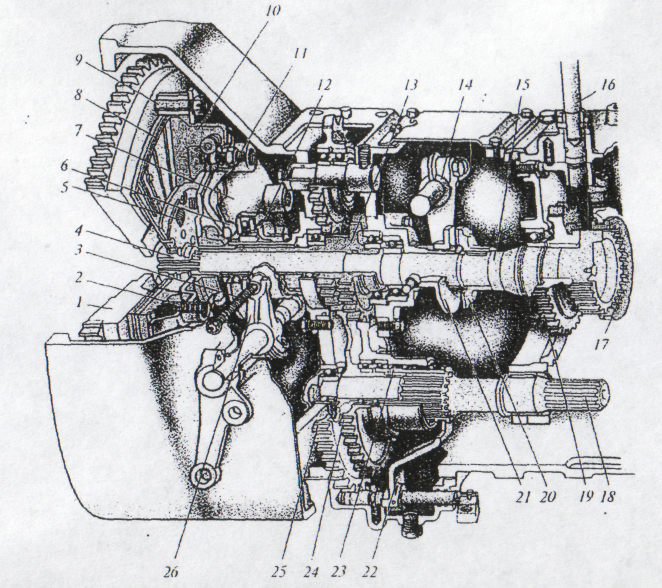

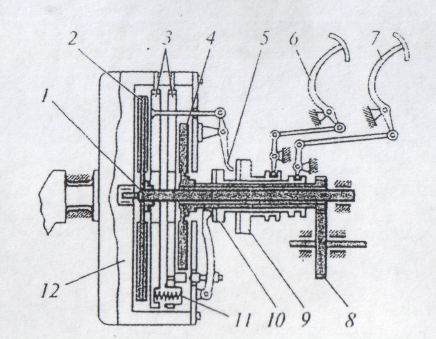

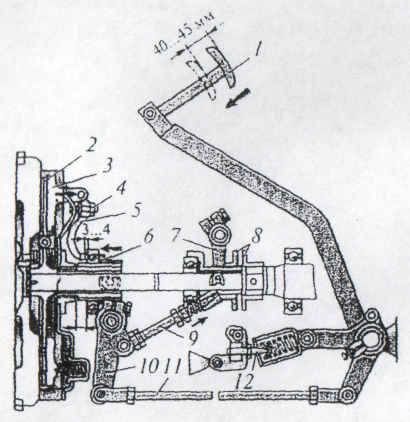

4. Порядок выполнения работы 4.1. Изучение устройства шасси, основные определения. Шасси трактора включает в себя трансмиссию, ходовую часть и механизм управления. Трансмиссия состоит из агрегатов (рисунок 1), передающих вращающий момент от двигателя ведущим колесам и изменяющих этот момент и частоту их вращения как по величине, гак и по направлению. В трансмиссию входят сцепление I, коробка передач 2 и ведущий (задний) мост. Для передачи вращения и вращающего момента между агрегатами используют промежуточное соединение 10 или карданную передачу 8. Задний мост колесного 61 трактора включает в себя, главную передачу .5, дифференциал 4 и конечные передачи 5. У колесного трактора со всеми ведущими колесами 6 дополнительно имеются передний ведущий мост со своей главной передачей 3 и дифференциалом 4.  Рисунок I - Схемы составных частей трансмиссии колесного (а) и гусеничного (б) тракторов: 1 - сцепление; 2 - коробка передач; 3, 5, 8 соответственно главная, конечная и карданная передачи; 4 - дифференциал; 6 - ведущее колесо (звездочка); 7 - раздаточная коробка; 9 - гусеница; 10 - промежуточное соединение; I I - механизм поворота В заднем мосту гусеничного трактора, кроме главной и конечных передач, установлены механизмы поворота 1 I. Для смазывания вращающихся деталей коробки передач (без гидравлического управления), как и других деталей трансмиссии, применяют масло трансмиссионное ТМ-3-18, ТАп-15в или ТСп-15к (ГОСТ 23652). Для коробок передач с гидроуправлением используют моторное масло. 4.2. Схема работы и устройство сцепления. Сцепление служит для кратковременного разъединения двигателя и трансмиссии при переключении передач и плавного их соединения при трогании трактора с места. На тракторах применяется фрикционное сцепление. Его работа основана на использовании сил трения. Трущимися поверхностя- 62 ми служат диски, изготовленные из материала с высоким коэффициентом трения. В зависимости от передаваемого крутящего момента необходимо применять разное число трущихся элементов, поэтому сцепление может быть одно- или двухдисковым. Ведущий (нажимной) диск 1 (рисунок 2) соединен с маховиком 4, а ведомый 3 установлен на валу 8 сцепления. Маховик выполняет одновременно функцию ведущего диска.  1'псупок 2 - Принципиальная схема сцепления: 1,3-- ведущий и ведомый диски; 2 - пружина; 4 - маховик; 5 - отжимной рычажок; 6 - выжимной подшипник; 7 - педаль; 8 - вал сцепления; 9 - кожух Между нажимным диском 1 и кожухом 9 по окружности размещены пружины 2, зажимающие ведомый диск между нажимным диском и маховиком. Под действием возникающей между ними силы трения крутящий момент передается от двигателя на кал сцепления. Сцеплением управляет механизм выключения. Выжимной подшипник 6 перемещается с помощью вилки и тяги от педали 7. Подшипник нажимает на внутренние концы рычажков 5. их наружные концы отводят нажимной диск от ведомого, и сцепление выключается. Когда педаль отпускают, нажимной диск под действием пружин 2 прижимает ведомый диск к маховику сцепление включается. Плавность включения обеспечивается за счет начального проскальзывания дисков до момента полного прижатия одного к другому. 63 Сцепление описанного типа называют сухим, постоянно замкнутым. Одподисковое сцепление состоит из ведущих и ведомых частей и механизма выключения. В ведущую часть сцепления входят маховик 1 (рисунок 3) двигателя и нажимной диск 10, в ведомую ведомый диск 8 и вал 15.  Рисунок 3 - Однодисковое сцепление трактора МТЗ-80: I - маховик; 2 пружина; 3 - шланг масленки; 4 - ступица ведомого диска; 5 - демпферная пружина; 6 - отжимной рычажок; 7 - опорный диск (кожух); 8, 10- ведомый и нажимной (ведущий) диски; 9 - палец (болт); 11 - регулировочный винт; 12 - выжимной подшипник (отводка); 13 — ведущий вал привода ВОМ; 14 - вилка тормозка; 15 - вал трансмиссии; 16 - рычаг включения понижающего редуктора; 1 7 - зубчатая муфта; 18 - вал привода ВОМ; 19 - ведущая шестерня понижающего редуктора; 20, 21 - ведущий и скользящий диски тормозка; 22 - вилка включения ВОМ; 23 - соединительная муфта; 24, 25 - шестерни привода ВОМ второй и первой ступеней; 26 - вилка выключения сцепления. 64 Нажимной диск гремя выступами входи 1 в пазы опорною диска (кожуха) I, закрепленного на маховике болтами 9. На выступах нажимного диска осями крепятся отжимные рычажки 6. Между опорным и нажимным дисками установлены в стаканах двенадцать пружин 2, которые через ведущий диск прижимают ведомый диск к маховику. Ведомый диск состоит из ступицы 4, стального диска, двух приклепанных к нему фрикционных накладок и демпферных пружин, гасящих крутильные колебания. Ведомый диск демпферными пружинами соединен со ступицей 4, внутри которой нарезаны шлицы. Ступица надевается на шлицы вала 15 трансмиссии и вращается вместе с ним. Вращение ведомому диску передается под действием силы трения между маховиком и нажимным диском. При выключении сцепления ведомый диск с валом останавливается. Для быстрой остановки вала сцепление снабжено тормозном, который уменьшает торцевое изнашивание зубьев шестерен коробки передач при их переключении. Ведущий диск 20 тормозка с приклеенной фрикционной накладкой жестко установлен на валу трансмиссии. Скользящий диск 21 тормозка размещен на шлицах неподвижного кронштейна. Управление тормозком сблокировано с управлением сцепления. При его выключении скользящий диск тормозка под действием вилки 14 прижимается к ведущему диску и затормаживает вал. В шлицах ступицы опорного диска 7 установлен трубчатый ведущий вал 13 независимого привода ВОМ. Он выполнен совместно с двумя шестернями, поэтому на тракторе две скорости ВОМ. Механизм привода ВОМ расположен в нижней части корпуса сцепления. Двухдисковое сцепление (рисунок 4) в отличие от однодиско-вого имеет два ведомых (2 и 4) и два ведущих диска 3. Сцепление, показанное на рисунке 4, двухпоточное (комби ипрованное). Оно передает крутящий момент от коленчатою вала двигателя одновременно ведущему валу коробки передач и ВОМ. Последний включается и выключается независимо от положения главного сцепления. Двухпоточное сцепление представляет собой сочетание двух однодисковых сцеплений, на каждом из которых размещены ведомые и ведущие диски. 65  Рисунок 4 - Схема двухдискового сцепления трактора ЛТЗ-55: 1 - ведомый вал; 2, 4 - ведомые диски; 3 - ведущие нажимные диски; 5 - отжимной рычажок; 6 - педаль сцепления трансмиссии; 7 - педаль сцепления ВОМ; 8 шестерня привода ВОМ; 9, К) выжимные подшипники сцепления трансмиссии и ВОМ; I 1 - пружина; 12 - маховик Оба сцепления имеют отдельные валы (один расположен внутри другого) и независимо действующие механизмы выключения. 4.2.1. Механизм выключения. Механизм выключения сцепления изучаемых тракторов оснащен механическим приводом. Его основные элементы - педаль, выжимной подшипник, вилки выключения сцепления и включения тормозка, рычаги вилок и тяг. При нажатии на педаль 1 (рисунок 5) выжимной подшипник 6 с помощью тяги 11, рычага 10 и вилки перемещается вперед, давит на внутренние концы отжимных рычажков 5, которые наружными концами отводят нажимной диск 3 от маховика, освобождая ведомый диск 2, и сцепление выключается. Движение от рычага 10 передается через тягу 9 на рычаг 7 тормозка, который прижимает диски 8 один к другому, и вал трансмиссии останавливается. Для включения сцепления педаль отпускают, отжимные рычажки с выжимным подшипником отходят назад, а нажимной диск под действием пружин прижимает ведомый диск к маховику. При включенном сцеплении между выжимным подшипником и отжимными рычажками должен быть зазор, который соответствует свободному ходу педали 66 З40...45 мм. При задействовании педали сцепления ее перемещение должно быть плавным. Для снижения усилия, прикладываемого трактористом к педали, механизмы выключения многих тракторов снабжены усилителями. В качестве усилителя рассматриваемого сцепления применен механический сервоусилитель. Он состоит из пружины и кронштейна с упорным болтом 12. В начале хода педали сцепления пружина сжимается, а затем, разжимаясь, полностью отключает сцепление.  Рисунок 5 - Схема механизма выключения сцепления трактора МТЗ-80: I педаль; 2 - ведомый диск; 3 ведущий (нажимной) диск; 4 - регулировочный винт; 5 - отжимной рычажок; 6 - выжимной подшипник; 7 - рычаг тормозка; 8 - диски тормозка; 9 - тяга тормозка; 10 -- рычаг сцепления; II - тяга сцепления; 12 упорный болт пружины Механизм выключения сцепления трактора ЛТЗ-55 также механический. В отличие от механизма сцепления трактора МТ1-80 в него входит еще педаль сцепления 7 (см. рисунок 4) для включения ВОМ. 67 4.2.2. Техническое обслуживание. Работоспособное состояние сцепления зависит от надежности и плавности соединения ведущей и ведомой частей при включении и полноты разьединения при выключении. Следует правильно пользоваться сцеплением. Выключать его нужно быстро, а включать плавно и без задержки в полувыключенном положении. При ТО-2 проверяют работу сцепления и при необходимости регулируют. Во время эксплуатации трактора накладки ведомых дисков изнашиваются. В связи с этим нарушается начальная регулировка сцепления. Это можно обнаружить по уменьшению свободного хода педали. Ему соответствует определенный зазор между отжимными рычажками и выжимным подшипником. Необходимый зазор (свободный ход педали) устанавливают изменением длины тяги I I (см. рисунок 5) сцепления. Перед регулировкой сцепления предварительно снимают тягу 9 тормозка и освобождают педаль I от воздействия пружины сервоусилителя, ввернув в кронштейн до упора болт 12. Отрегулировав сцепление, регулируют тормозок изменением длины тяги 9 тормозка. При правильной регулировке тормозок должен срабатывать после полного выключения сцепления. Для этого педаль сцепления выжимают до конца, рычагом 7 сводят вплотную диски тормозка и устанавливают на место тягу 9 тормозка, отрегулировав ее длину. При неодинаковом зазоре между всеми рычажками и выжимным подшипником могут возникнуть перекос нажимного диска и ненормальная работа сцепления (неполное выключение или включение рывками). Равномерность зазора регулируют отвертыванием или ввертыванием регулировочных винтов 4 при отпущенных контргайках. При сборке сцепления регулировочными винтами устанавливают определенное расстояние между отжимными рычажками 5 и ступицей кожуха сцепления. |