методичка. Тракторы основные энергетические средства для выполнения механизированных работ в сельском хозяйстве

Скачать 38.44 Mb. Скачать 38.44 Mb.

|

|

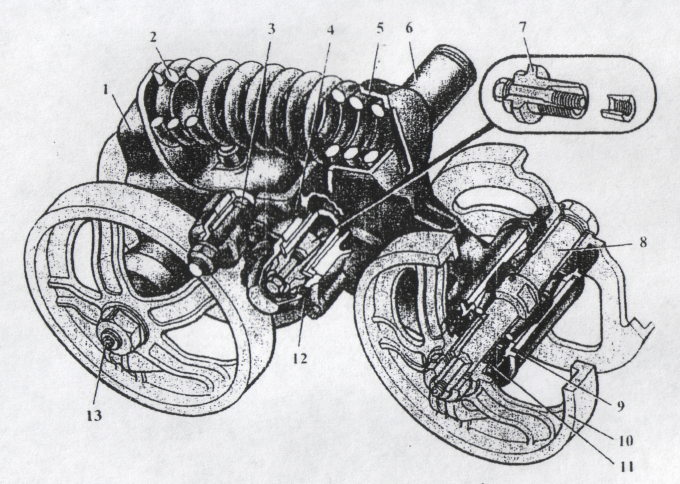

Подвеска соединяет гусеничный движитель с рамой и обеспечивает плавность хода. Эластичная подвеска трактора представляет собой четыре балансирных каретки. Они установлены на цапфах 6 (рисунок 31) поперечного бруса рамы по две с каждой стороны трактора и представляют собой тележку. Последняя состоит из внешнего 5 и внутреннего 1 балансиров, опирающихся на катки 10, и пружины 2, установленной между балансирами. Балансиры каретки отлиты из стали и имеют сложную форму. Внутренний балансир с одной проушиной устанавливают при монтаже каретки ближе к середине трактора между двумя проушинами внешнего балансира. Балансиры шарнирно соединены пустотелой осью 3. Во внешнем балансире в отличие от внутреннего находится центральное отверстие, в которое запрессованы с обеих сторон стальные закаленные втулки (опоры цапфы 6 поперечного бруса рамы). Внешний балансир, а вместе с ним и вся каретка удерживаются от смещения на цапфе рамы упорной шайбой, которая прижата к горцу цапфы сборной цанговой гайкой 7. Трущиеся поверхности цапфы и втулок смазывают маслом, заливаемым в центральную полость внешнего балансира через отверстие, закрываемое пробкой 4. Уровень масла проверяют по контрольному отверстию, закрываемому пробкой 12. В верхней части балансиров находится два литых чашеобразных углубления, в которые входят концы спиральной пружины 114 рессоры. Она стремится развести верхние концы балансира вокруг оси качания и опустить опорные катки вниз, а масса трактора опускает ось качания вниз и сжимает пружину. Таким образом, масса трактора передается на катки и гусеницы через спиральную рессору, что обеспечивает эластичность подвески трак-гора.  Рисунок 31 - Каретка трактора ДТ-75МЛ: 1,5- внутренний и внешний балансиры; 2 - пружина; 3,8- оси балансиров и катков; 4, 12 - пробки маслозаливного и контрольного отверстий; 6 - цапфа; 7 - цанговая гайка; 9 регулировочные прокладки; 10 - каток; 11 - уплотнительное устройство; 13 - пробка В нижней части балансиров расположены приливы с расточенными отверстиями, в которых на конических роликовых подшипниках установлены оси опорных катков. На выступающие концы осей напрессованы опорные катки, отлитые из стали. Оси вращаются в конических подшипниках, зазор в которых регулируют прокладками 9. Последние установлены под фланцами корпусов уплотнения. Подшипники смазывают маслом, нагнетаемым через просверленный в оси капал, выходное отверстие которого 115 закрыто пробкой 13. Во время заправки наконечник маслонагнетателя вставляют до упора. Масло нагнетается до тех пор, пока вытекающее через зазор между наконечником и стенками масло не будет достаточно чистым. Резиновые кольца, установленные под гайки осей катков, и уплотнительные устройства 11, аналогичные описанным ранее, предотвращают вытекание масла наружу и попадание в него пыли и грязи. Детали уплотнительного устройства подвески взаимозаменяемы с деталями уплотнительного устройства поддерживающих роликов. 4.3. Техническое обслуживание. Работоспособность ходовой части колесных и гусеничных тракторов зависит от ряда факторов: - давления в шинах и степени их повреждения;

Шины монтируют на обод на чистом полу. Не допускается попадание внутрь покрышки грязи и земли. Сначала заводят за кромку обода один борт покрышки с помощью монтажных лопаток. Вытертую насухо камеру посыпают тальком, укладывают в покрышку и расправляют. Вентиль камеры вставляют в отверстие обода и накачивают шину до 1/4...1/3 нормального давления. Другой борт покрышки также заводят за кромку обода с помощью монтажных лопаток. Борт покрышки заканчивают перетягивать у вентиля. Шину накачивают до нормального давления. Демонтируют шину в обратной последовательности. Чтобы облегчить накачивание шин, используют специальное приспособление для наполнения их воздухом от двигателя. Это приспособление устанавливают на головку цилиндров вместо форсунки. Затем соединяют наконечник шланга приспособления с вентилем камеры и при малой частоте вращения коленчатого вала накачивают шины до требуемого давления. Техническое обслуживание ходовой части заключается в подтягивании болтовых креплений, смазывании трущихся поверхностей деталей, проверке уровня масла и его своевременной замене. 116 регулировании конических подшипников и сходимости направляющих колес, натяжении гусеничной цепи, проверке состояния шин и давления воздуха н них. При ТО-3 регулируют зазор в подшипниках передних колес следующим образом. У колесных тракторов приподнимают колесо над землей с помощью домкрата и покачивают его в направлении, перпендикулярном плоскости вращения. У гусеничного трактора надо предварительно освободить гусеницу. Обнаружив повышенный зазор в подшипниках Н (см. рисунок 27), его регулируют. Для этого отвертывают болты и снимают крышку 12, предварительно очистив от грязи, расшплинтовывают гайку 13 оси цапфы и завертывают ее до появления повышенного сопротивления вращению колеса. Затем отвертывают гайку до совпадения ближайшей прорези в ней с отверстием под шплинт в оси и зашплинтовывают. Проверяют легкость вращения колеса. Заполняют полость ступицы и крышку смазочным материалом. Закрепляют крышку и опускают колесо, освободив домкрат. При чрезмерном и недостаточном натяжении гусениц возможен увеличенный износ, что приводит к потере мощности двигателя при передвижении трактора. Кроме того, при износе звеньев гусеничная цепь может соскочить. Натяжение гусениц регулируют на ровной и твердой площадке. Трактор устанавливают так, чтобы участок гусеницы между задним опорным катком и ведущей звездочкой был натянут. Измеряют расстояние от пальцев наиболее провисшего звена до ровной рейки, положенной на выступающие концы находящихся над поддерживающими роликами пальцев. Это расстояние должно составлять 30...50 мм для обеих гусениц. Если провисание гусениц более 50 мм, то их натяжение регулируют. Амортизационные пружины должны быть сжаты до размера 640 мм. У механического механизма натяжения при регулировке очищают от грязи резьбу натяжного болта, смазывают ее солидолом, ослабляют контргайку и, поворачивая регулировочную гайку 1 (см. рисунок 29), перемещают коленчатую ось с направляющим колесом вперед до нормального натяжения гусеницы, после чего затягивают контргайку. Если для нормального натяжения гусениц недостаточно резьбы у натяжного болта, то с каждой гусеницы удаляют по звену. 117 У гидравлического механизма натяжения вывертывают пробку перед пресс-масленкой .21 (см. рисунок 30), а запорный винт 20 ослабляют на один-полтора оборота. Затем через масленку нагнетают солидол до получения требуемого натяжения. После этого немедленно завертывают запорный винт до отказа и закрывают масленку пробкой. Давление в шинах следует устанавливать согласно рекомендациям завода-изготовителя. Контрольные вопросы 1 .Из каких основных частей состоит ходовая часть трактора? 2. Какие типы остова применяют на сельскохозяйственных тракторах? 3.Каким образом регулируют ширину колеи и дорожный просвет универсально-пропашных тракторов? 4. От чего зависят тягово-сцепные качества колесных тракторов? 5.В какой последовательности регулируют схождение направляющих колес? 6.Расшифруйте марку шины 13,6R38. На каком тракторе ее используют? Лабораторное занятие №8 РУЛЕВОЕ УПРАВЛЕНИЕ, ТОРМОЗНЫЕ СИСТЕМЫ 1. Цель занятия

2. Содержание работы 2.1. Изучить материал занятия по настоящим методическим указаниям. 118 2.2. Изучить устройство рулевого управления и тормозных систем тракторов МТЗ-80 и ДТ-75М, ЛТЗ-55 по плакатам и натуральным образцам. 2.3. Ответить письменно на контрольные вопросы. 3. Оборудование и методические материалы

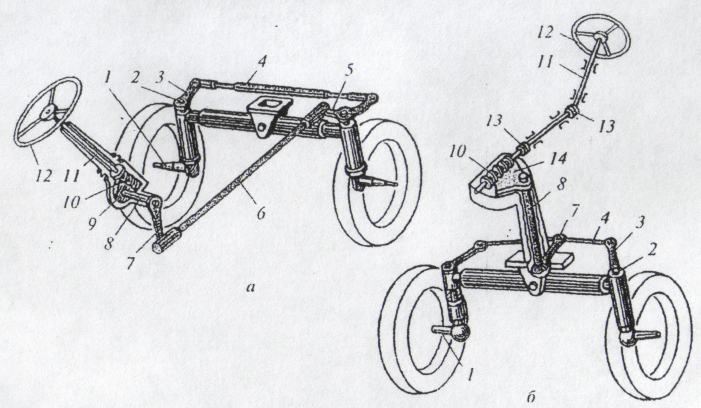

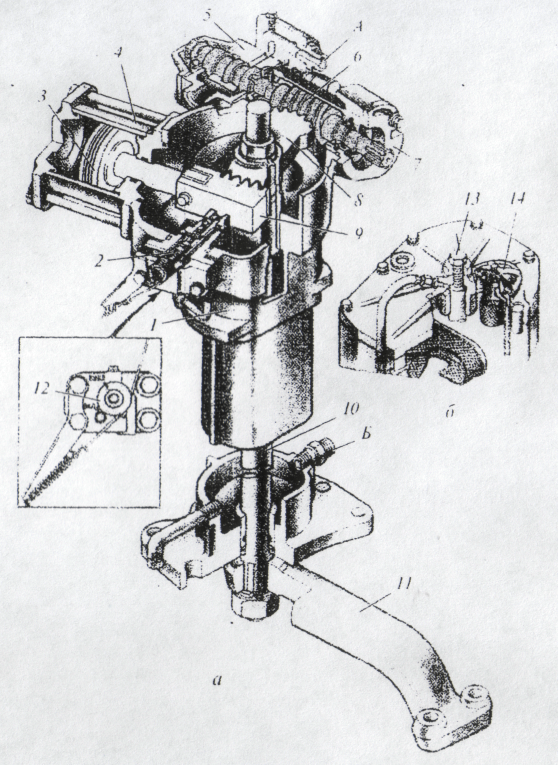

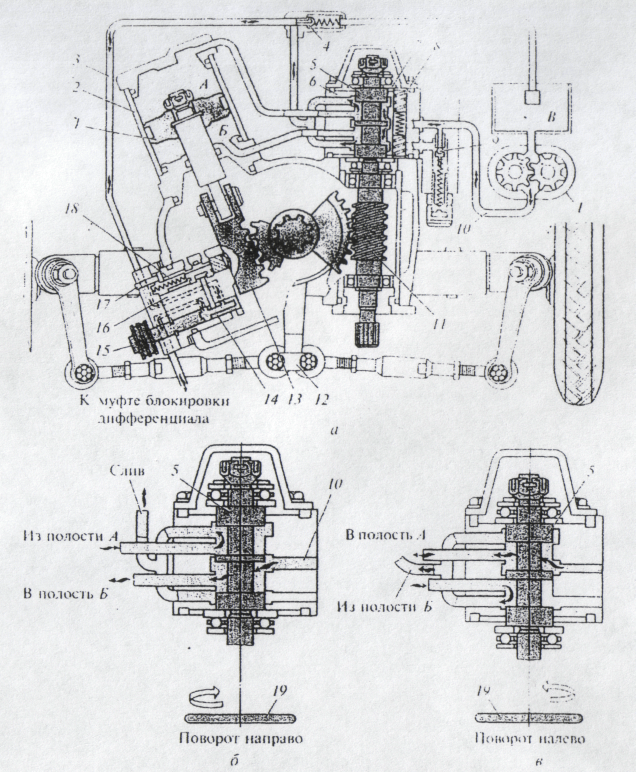

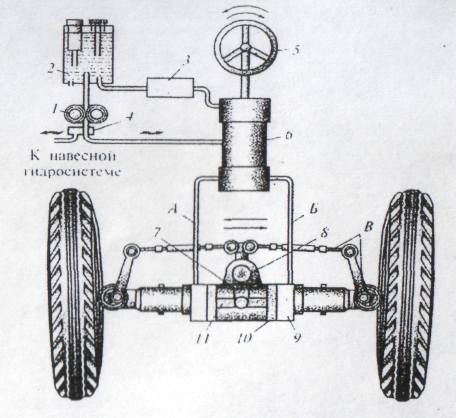

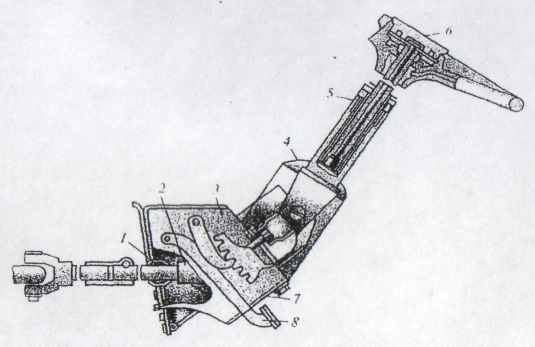

4. Порядок выполнения работы 4.1. Рулевые механизмы и привод. Гидроусилитель. Рулевое управление предназначено для изменения направления движения колесного трактора посредством поворота передних колес. Оно состоит из рулевого механизма и привода. Совмещенное и раздельное рулевое управление. Эти виды рулевого управления отличаются расположением рулевого колеса относительно рулевого механизма. В совмещенном рулевом управлении червяк 10 (рисунок 32, а) рулевого механизма размещен на конце рулевого вала 11. В раздельном рулевом управлении рулевое колесо 12 (рисунок 32, б) соединено с червяком 10 составным валом и карданными шарнирами 13. При таком управлении можно установить рулевое колесо в удобном для тракториста месте и даже изменить положение рулевого колеса в зависимости от роста тракториста. Рулевое управление работает следующим образом. При повороте рулевого колеса поворачивается червяк 10, который действует через ролик 9 (или сектор 14) на вал 8 и сошку 7. Эти детали составляют рулевой механизм. Далее усилие передается через рулевой привод: продольную тягу 6, рулевой рычаг 5 (см. рисунок 32, а), через поперечные тяги 4 и поворотные рычаги 3 на цапфы 2 и колеса. Направление поворота колес зависит от направления вращения рулевого колеса. На рисунок 32 представлены схемы рулевого управления с механическим приводом без гидроусилителя. Изучаемые тракторы снабжены рулевым приводом направляющих колес с гидроусилителем. 119  Рисунок 32 - Совмещенное (а) и раздельное (б) рулевое управление колесных тракторов: 1 - ось цапфы; 2 - цапфа; 3,5- поворотный и рулевой рычаги; 4, 6 - поперечная и продольная тяги; 7 - рулевая сошка; 8 - вал рулевой сошки; 9 - ролик; 10 - червяк; 11 - рулевой вал; 12 - рулевое колесо; 13 - карданные шарниры; 14 - сектор Гидроусилитель служит для снижения усилия, которое должен приложить тракторист к рулевому колесу при повороте трактора. У большинства тракторов МТЗ-80 гидроусилитель смонтирован в рулевом механизме типа червяк-сектор. Рулевое управление с гидроусилителем. Рулевой механизм типа червяк-сектор состоит из корпуса, червяка 6 (рисунок 33), вала 10 сошки и жестко закрепленного на нем сектора 8. Гидроусилитель включает в себя масляный резервуар, размещенный в корпусе, масляный насос, распределитель 5 и гидроцилиндр 4 с поршнем 3. Масло заливают через горловину, закрытую крышкой 14 и снабженную сетчатым фильтром и масломером. Гидроцилиндр двустороннего действия установлен в верхней части корпуса. Шток поршня соединен с рейкой 9, находящейся и зацеплении с зубчатым сектором вала сошки с противоположной от червяка стороны. 120  Рисунок 33 - Рулевой механизм трактора МТЗ-80 с гидроусилителем: а- устройство; б - крышка корпуса; 1 - корпус; 2 - упор рейки с латником АБД; 3 - поршень; 4 - гидроцилиндр; 5 распределитель; 6 червяк; 7 - регулировочная эксцентриковая втулка; 8 - сектор; 9 - рейка; 10 - вал сошки; 11 - сошка; 12 - маховичок крана управления АБД; 13 - ограничительный болт; 14 - крышка заливной горловины; А вход масла к насосу; Б - выход масла от насоса 121 Распределитель 5, расположенный на пути потока масла из насоса в гидроцилиндр, управляет его работой; он состоит из корпуса с каналами и золотника 5 (рисунок 34), закрепленного на хвостовике червяка рулевого механизма. С обеих сторон золотника находятся шайбы 7, в которые под давлением пружины упираются ползуны 8. Ползуны и пружины с помощью шайбы удерживают золотник в нейтральном (среднем) положении, когда тракторист не поворачивает рулевое колесо, и трактор движется в нужном направлении. Схема работы. Поворотом рулевого колеса 19 поворачивают червяк 11, который, упираясь в зубья сектора, смещается в осевом направлении вместе с золотником 5, и нагнетательная магистраль 3 насоса соединяется с одной из полостей гидроцилиндра. Под давлением масла, нагнетаемого насосом в эту полость гидроцилиндра, перемещается поршень 1, а вместе с ним и шток с рейкой, поворачивая с помощью сектора вал, который через сошку 12, тяги и рычаги соединен с направляющими колесами. Другая полость гидроцилиндра через трубку и золотник соединяется со сливной магистралью. Масло из этой полости вытесняется поршнем в бак. Вели прекратить вращать рулевое колесо, то золотник возвращается в среднее (нейтральное) положение под действием пружин, а трактор продолжает двигаться в выбранном направлении. Усилие тракториста, прикладываемое к рулевому колесу, используется только для перемещения золотника, т. е. для включения усилителя. Если гидроусилитель неисправен, то поворот трактора' рулевым колесом затруднен. Для того чтобы обеспечить давление масла в муфте блокировки дифференциала 0,7...1,0 МПа при прямолинейном движении трактора, в корпусе гидроусилителя смонтирован редукционный клапан 4. Там же размещается и предохранительный клапан 9, который срабатывает при давлении 7,5...8,0 МПа. Оба клапана запломбированы, и регулировать их трактористу запрещено. 122  Рисунок 34 - Схема рулевого управления трактора МТЗ-80: а среднее положение золотника; б - положение золотника при повороте направо; в - положение золотника при повороте налево; 1 - поршень; 2 - гидроцилиндр; 3 - нагнетательная магистраль к датчику АБД; 4 редукционный клапан; 5 - золотник; 6 - корпус распределителя; 7 шайба; 8 - ползун; 9 - предохранительный клапан; 10 - нагнетательная магистраль к гидроусилителю; 11 червяк; 12 - сошка; 13 рейка; 14 – кран управления АБД; 15 - маховичок; 16 упор рейки; 17 щуп для установки рулевой сошки в среднее положение; 18 – золотник датчика АБД; 19 рулевое колесо; А, Б - полости гидроцилиндра; В - бак; Г насос 123 При прямолинейном движении трактора золотник 18 датчика входит в паз рейки 13. Во время поворота при АБД рейка выталкивает золотник из паза. Золотник, перемещаясь, соединяет полость муфты блокировки со сливом, и происходит разблокирование дифференциала. Краном блокировки управляют рукояткой, расположенной в кабине и соединенной тросом с маховичком 15 датчика АБД. Рукоятка и маховичок 12 крана (см. рисунок 33) имеют три положения: 1 - АБД выключена (риска крана совпадает с риской «Выкл.» на крышке датчика), II - АБД включена (риска «Вкл.»), III - АБД принудительная независимо от положения направляющих колес (кран повернут до упора). Рукоятка и кран должны возвращаться в положение I из положений II и III под действием пружины. 4.1.1. Гидрообьемное рулевое управление. В отличие от описанного рулевого управления в гидрообъемном рулевом управлении (ГОРУ) между рулевым колесом и приводом управляемых колес вместо механической используют гидравлическую связь посредством маслопроводов. Такое управление применено на ряде тракторов: ЛТЗ-55, МТЗ-80, МТЗ-82. ГОРУ включает в себя рулевую колонку с рулевым колесом 5 (рисунок 35), гидронасос 1 и гидрообъемный привод с насосом-дозатором 6 и гидроцилиндром 9. Питающий бак 2 и гидронасос - общие с навесной гидросистемой. Насос-дозатор установлен на рулевой колонке и служит для дозированной подачи рабочей жидкости в гидроцилиндр. При работе дизеля и неподвижном рулевом колесе масло от гидронасоса поступает через клапан 4 деления потока к насосу-дозатору 6 и сливается по маслопроводу в питающий бак. Полости гидроцилиндра при этом оказываются запертыми золотником насоса-дозатора. При повороте рулевого колеса 5 влево масло от насоса-дозатора направляется его золотником по маслопроводу А в правую полость гидроцилиндра в количестве, пропорциональном углу поворота рулевого колеса. Поршни 10 смещаются влево и через шток 11 воздействуют на рулевую сошку 7. Вследствие этого тяги рулевого привода В, соединенные с сошкой, поворачивают направляющие колеса влево. Из другой, левой полости гидроцилиндра 9 масло 124 будет вытесняться поршнем 10 по маслопроводу Б через насос-дозатор в бак.  Рисунок 35 - Принципиальная схема ГОРУ: 1 - гидронасос; 2 - питающий бак; 3 - гидроаккумулятор; 4 - клапан деления потока масла; 5 - рулевое колесо; 6 - насос-дозатор; 7 - сошка; 8 - ось; 9 - гидроцилиндр; 10 - поршень; 11 - шток; А, Б - маслопроводы; В - рулевой привод При повороте вправо масло поступает из насоса-дозатора в левую полость гидроцилиндра по маслопроводу Б и сливается в бак из другой полости по маслопроводу А. При отключении гидронасоса 1 ГОРУ сохраняет возможность управления трактором, но при этом возрастает усилие на рулевом колесе. При временно неработающем двигателе масло подается в насос-дозатор гидроаккумулятором 3. Рулевая колонка (рисунок 36) выполнена регулируемой по высоте и углу наклона рулевого колеса. Изменение положения рулевого колеса по высоте осуществляется с помощью цангового зажима, расположенного в трубе стойки 5. Для выполнения, регулировки отвертывают маховичок, расположенный на рулевом колесе 6, против хода часовой стрелки на 3-5 оборотов, устанавливают рулевое колесо в удобное для тракториста положение и завертывают маховичок до стопорения рулевого вала цанговым зажимом. Положение рулевого колеса по высоте регулируется в пределах 82 мм. 125  Рисунок .16 - Рулевая колонка трактора ЛТЗ-55: 1 - шаровая опора; 2 -г пал карданного соединения; 3 - корпус; 4 кожух; 5 стойка; 6 рулевое колесо; 7 - крышка; 8 педаль Для изменения положения рулевого колеса по углу наклона нажимают внизу рулевой колонки на педаль 8 и устанавливают его в одно из пяти фиксированных положений. Положение рулевого колеса регулируется по углу наклона через 7.5° в пределах от 15° до 45°. Крестовины карданной передачи смазывают Литолом-24. 4.1.2. Техническое обслуживание. Работоспособное состояние рулевого управления определяют свободным ходом рулевого колеса в допустимых пределах, отсутствием заедания рулевого механизма и исправностью шаровых соединений рулевых тяг. Регулировка шарнирных соединении рулевых тяг. При ГО-3 проверяют шарнирные соединения покачиванием от руки или поворотом рулевого колеса. Чтобы отрегулировать шарнирные соединения, поступают следующим образом. Отсоединяют контро-вочную проволоку 25 (см. рисунок 27, б) от наконечника. Завертывают гаечным ключом пробку 24 так, чтобы устранить зазор в шарнирном соединении. Законтривают пробку проволокой. В случае повреждения резинового чехла 22 его заменяют новым. 126 Регулировка рулевого механизма типа червяк-сектор. Если свободный ход рулевого колеса больше допустимого значения, установленного заводом-изготовителем, необходимо отрегулировать рулевое управление. Вначале регулируют шарнирные соединения рулевых тяг и зазоры в конических подшипниках направляющих колес. Если нарушенный свободный ход нельзя восстановить, изменяют зазор между червяком 6 (см. рисунок 33) и сектором 8. Червяк рулевого механизма установлен на шариковых подшипниках в чугунной эксцентриковой втулке 7. Центры внутренней и наружной поверхностей втулки не совпадают. Поворачивая втулку за фланец, изменяют положение червяка относительно сектора. Чтобы выполнить такую регулировку, нужно отсоединить рулевые тяги от сошки и ослабить болт крепления регулировочной втулки 7. Ключом, установленным в пазу фланца втулки, поворачивают ее по ходу часовой стрелки до получения без зазорного зацепления в среднем положении сошки. Затем поворачивают регулировочную втулку против хода часовой стрелки на 4...6 мм по наружному диаметру фланца втулки. Установив требуемый зазор между червяком и сектором, затягивают болты крепления регулировочной втулки. При износе зубьев рейки 13 (см. рисунок 34) и сектора увеличивается зазор в зацеплении сектор-рейка. Его устанавливают набором регулировочных прокладок под фланцем упора 16 (до получения зазора между упором и рейкой 0,1...0,3 мм). Пускают двигатель и, поворачивая рулевое колесо до упора, убеждаются в отсутствии заедания рулевого механизма. От состояния рулевого управления зависит не только работоспособность трактора, но и безопасность работы. Большой свободный ход рулевого колеса и незначительное затруднение в управлении могут стать причиной аварии. Если рулевое управление заедает, тракторист быстро устает, что может привести к опасной ситуации. |