Книга часть первая. Учебные пособия для студентов высших учебных заведений

Скачать 2.23 Mb. Скачать 2.23 Mb.

|

|

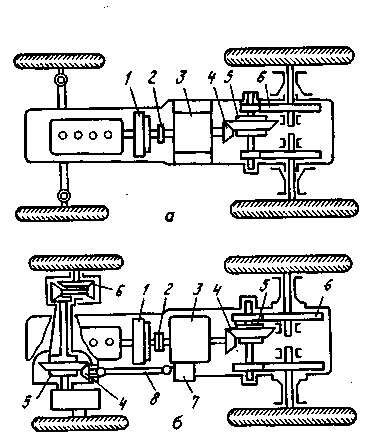

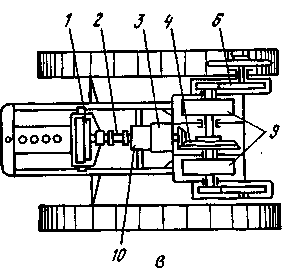

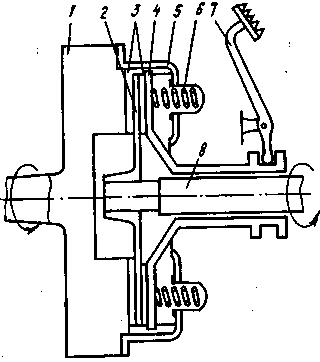

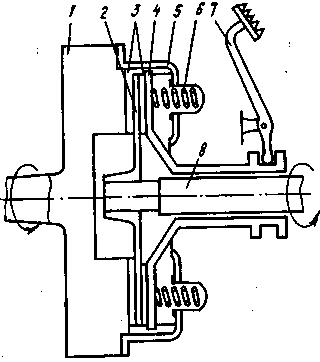

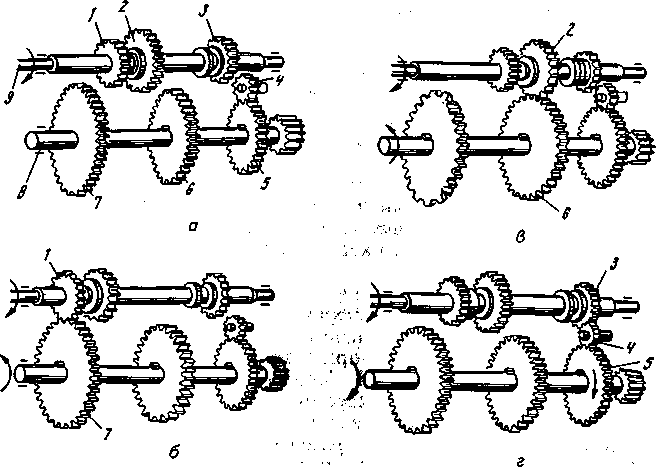

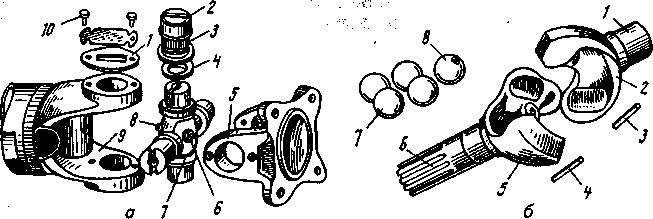

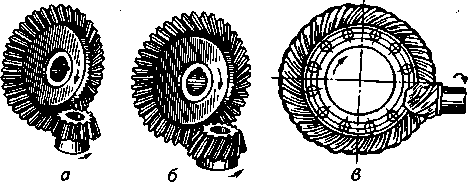

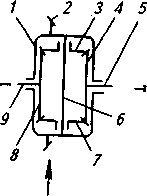

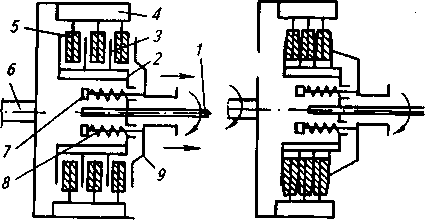

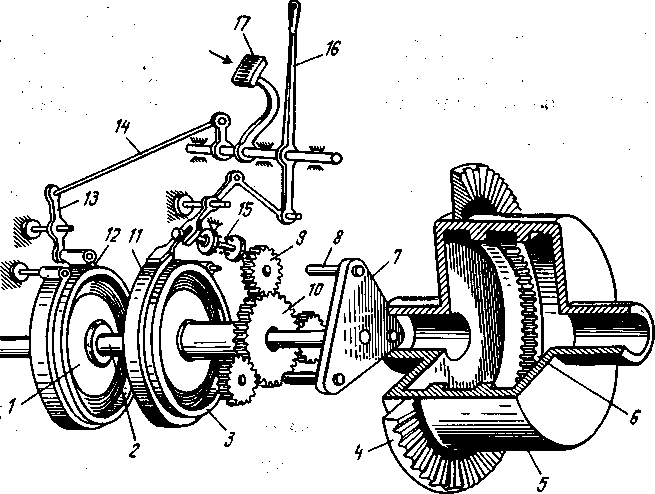

Глава 4 ОБЩЕЕ УСТРОЙСТВО ТРАНСМИССИЙ ТРАКТОРОВ И АВТОМОБИЛЕЙ 4.1. КЛАССИФИКАЦИЯ И ОСНОВНЫЕ ЭЛЕМЕНТЫ ТРАНСМИССИЙ Во время движения трактора и автомобиля внешнее сопротивление постоянно меняется в больших пределах. Это объясняется колебаниями удельного сопротивления почвы и загрузки рабочих органов машин, изменениями сопротивления качению колес и их сцепления с грунтом или дорогой, дополнительными подъемами или уклонами. Соответственно этому требуется менять вращающий момент, подводимый к ведущим колесам (звездочка), как для преодоления возросших сопротивлений, так и более полного использования мощности двигателя, получения высокой производительности при наименьшем расходе топлива. Кроме того, в зависимости от условий возникает необходимость в остановке трактора или автомобиля или изменении направления их движения. Поэтому в тракторе и автомобиле используется рад механизмов и узлов, называемых трансмиссией. Трансмиссия служит для передачи вращающего момента двигателя ведущим колесам трактора (автомобиля), а также используется для передачи части мощности двигателя агрегатируемой с трактором машине. С помощью трансмиссии можно изменить вращающий момент и частоту вращения ведущих колес по значению и направлению. По способу изменения вращающего момента трансмиссии делят на ступенчатые, бесступенчатые и комбинированные. Ступенчатые изменяют вращающий момент с интервалом, кратным передаточному числу передач (ступени). Они состоят из зубчатых колес, шарниров и муфт различных типов. Бесступенчатые обеспечивают непрерывное и автоматическое изменение крутящего момента в зависимости от внешних сопротивлений. К бесступенчатым передачам относятся фрикционные (механические), электрические и гидравлические. Комбинированные трансмиссии представляют собой сочетание ступенчатых механических передач с бесступенчатыми. По принципу действия трансмиссии могут быть механические, электрические, гидравлические и комбинированные (гидромеханические, электромеханические и т. п.).  Механическая передача, широко применяемая в современных тракторах и автомобилях, включает в себя муфту сцепления, промежуточное соединение, коробку передач, главную передачу, дифференциал, конечные передачи (рис. 4.1, а). Механическая передача, широко применяемая в современных тракторах и автомобилях, включает в себя муфту сцепления, промежуточное соединение, коробку передач, главную передачу, дифференциал, конечные передачи (рис. 4.1, а).Р  ис. 4.1. Схема трансмиссий тракторов: ис. 4.1. Схема трансмиссий тракторов:а — колесного с задним ведущим мостом; 6—колесного с передним и задним ведущими мостами; в — гусеничного; 1 — муфта сцепления; 2—промежуточное сцепление; 3 — коробка передач; 4— главная передача; 5 —дифференциал; 6— конечная передача; 7— раздаточная коробка; 8— карданная передача; 9— механизмы поворота; 10— специальный механизм В колесных тракторах с обоими ведущими мостами (типа МТЗ-82) дополнительно устанавливают раздаточную коробку, карданную передачу, а также главную передачу, дифференциал и конечную передачу переднего ведущего моста (рис. 4.1, б). Гусеничные тракторы оснащают механизмами поворота (рис. 4.1, в) и при необходимости увеличителем вращающего момента, ходоуменыиителем и др. Изменение передаточного числа механической ступенчатой трансмиссии происходит в коробке передач при введении в зацепление зубчатых колес с разным числом зубьев. Ступенчатые коробки передач имеют наборы зубчатых колес, позволяющие получить в современных автомобилях 4—5 ступеней, а в тракторах — до 24 и более с разными передаточными числами. Механические трансмиссии имеют высокий КПД и сравнительно низкую стоимость. Однако в них частота вращения регулируется ступенчато. Электрическая трансмиссия состоит из генератора постоянного тока, который получает вращение от двигателя внутреннего сгорания. Вырабатываемая генератором электрическая энергия поступает к тяговым электродвигателям, которые устанавливают в ведущих колесах или звездочках, и приводит их во вращение. Преимущества этой трансмиссии — легкость передачи энергии и бесступенчатость регулирования, недостатки — низкий КПД, большая масса агрегатов, сравнительно высокая стоимость. Гидравлическая трансмиссия в качестве основного элемента имеет гидравлическую передачу. Под гидравлической передачей понимают устройство, предназначенное для передачи механической энергии посредством жидкости. Различают гидростатические (объемные) и гидродинамические передачи. Гидравлическая трансмиссия с гидростатической передачей состоит из насоса, распределительного устройства, гидролиний и моторов, расположенных в ведущих колесах. Масло под рабочим давлением от насоса, приводимого в действие двигателем, поступает в распределительное устройство, от которого направляется к приводным моторам ведущих колес трактора или автомобиля. К недостаткам этой трансмиссии следует отнести низкий КПД, большую массу агрегатов, необходимость высокой точности изготовления и обеспечения высокой герметичности. Гидромеханическая трансмиссия состоит из механической трансмиссии и гидродинамической передачи: гидромуфты или гидротрансформатора. Гидродинамическая передача основана на использовании кинетической энергии жидкости, т. е. передаче энергии за счет динамического напора жидкости. Преимущества трансмиссии: бесступенчатое регулирование скорости движения в пределах ступеней, меньшие динамические нагрузки на детали трансмиссии, лучший разгон и большая плавность движения. К недостаткам такой трансмиссии следует отнести сравнительно невысокий КПД, сложность конструкции и большую массу. Электромеханическая трансмиссия имеет электрическую передачу, состоящую из генератора и электродвигателя постоянного тока. Электрическая передача, как и гидродинамическая, автоматически и бесступенчато изменяет вращающий момент и скорость движения в соответствии с сопротивлениями движению. Однако этой трансмиссии свойственны низкий КПД, увеличенная масса и большая стоимость. 4.2. МУФТЫ СЦЕПЛЕНИЯ Муфта сцепления служит для передачи вращающего момента, плавного соединения и разъединения двигателя и трансмиссии при переключении передач и кратковременных остановках. Муфты сцепления могут быть с силовым замыканием за счет сил трения (механические фрикционные) или магнитного притяжения (электромагнитные) и с динамическим замыканием под действием сил инерции (гидравлические), или индукционного взаимодействия электромагнитных полей (электрические). На тракторах и автомобилях, как правило, применяют механические фрикционные однодисковые сухие муфты сцепления с силовым замыканием за счет сил трения (рис. 4.2). Механические муфты классифицируют по следующим признакам:  роду трения — сухие и мокрые. Сухие, как правило, имеют ведомые диски с фрикционными накладками и работают без смазывающей жидкости, а мокрые со стальными ведомыми дисками работают в жидкости (масле); роду трения — сухие и мокрые. Сухие, как правило, имеют ведомые диски с фрикционными накладками и работают без смазывающей жидкости, а мокрые со стальными ведомыми дисками работают в жидкости (масле);числу ведомых дисков — одно-, двух- и многодисковые; типу нажимного устройства — постоянно замкнутые, если нажимной механизм пружинный, и непостоянно замкнутые, если нажимной механизм рычажного типа; Рис. 4.2. Схема фрикционной муфты сцепления: 1 — маховик; 2 — ведомый диск; 3 — фрикционные накладки; 4— нажимной диск; 5— кожух муфты сцепления; 6— пружина; 7— педаль; *— вал  принципу управления — без усилителя и с усилителем: рычажно-пружинным (сервомеханизмы), гидравлическим, пневматическим; передаче вращающего момента трансмиссии — однопоточные. Для передачи вращающего момента не одному, а двум потребителям, например коробке передач и механизму отбора мощности, и самостоятельного управления ими применяют двухпоточные муфты сцепления; назначению — главная и дополнительные. Главной называют муфту сцепления, передающую вращающий момент через трансмиссию на ведущие колеса или звездочки. Ее устанавливают между двигателем и коробкой передач. Муфты сцепления, размещаемые в увеличителе вращающего момента, коробке передач, редукторе механизма отбора мощности и других устройствах, называют дополнительными или специальными. Любая механическая фрикционная муфта сцепления имеет три основные части: ведущую, ведомую и механизм управления. Ведущая часть муфты представляет собой маховик двигателя, кожух и нажимной диск. Ведомая часть состоит из диска с фрикционными накладками и вала, соединенных между собой шлицевой ступицей. Муфта работает следующим образом. Под действием пружин ведомый диск зажат между поверхностями маховика и нажимного диска. В результате трения они вращаются как одно целое и передают вращающий момент от коленчатого вала двигателя валу трансмиссии, а далее через промежуточные соединения первичному валу коробки перемены передач. Для выключения муфты сцепления (а это необходимо для переключения передач в коробке перемены передач, для начала или остановки движения) нажимают на педаль. При этом нажимной диск, преодолевая усилия пружин, перемещается вправо и освобождает ведомый диск, который отходит от маховика. Тогда передача вращения на вал прекращается. 4.3. КОРОБКИ ПЕРЕДАЧ Коробка передач предназначена для преобразования значения и направления вращающего момента, передаваемого от двигателя к элементам трансмиссии. Она позволяет за чет изменения передаточного числа получать либо большое тяговое усилие при малой скорости движения, либо большую скорость при малом тяговом усилии, а также включать задний ход или устанавливать нейтральное положение (все передачи выключены при длительной стоянке машин. Большинство тракторов и автомобилей, эксплуатируемых в сельском хозяйстве, оснащено механическими коробками перемены передач. Такие коробки более просты в изготовлении и надежнее в эксплуатации, менее сложны в обслуживании. Механические коробки передач классифицируют по следующим признакам: типу зубчатых передач — с неподвижными осями валов (как правило, в тракторах) и планетарные (в автомобилях и тракторах с гидромеханической трансмиссией); расположению валов относительно оси трактора — с продольным и поперечным расположением; числу валов, определяющих кинематическую схему коробки, — двух-, трех- и четырехвальные; числу передач переднего хода — трех-, четырех-, пятиступенчатые и т. д.; принципу переключения передач — с подвижными зубчатыми колесами (каретками) [в тракторах Т-25А, Т-40М, МТЗ-80 и их модификациях] и неподвижными колесами постоянного зацепления, соединяемыми с валом при включении передачи специальными муфтами (в тракторах К-700, К-701, Т-150, Т-150К); по числу перемещаемых кареток — двух-, трех-, четырехходовые и т. д.; по назначению — основная, раздаточная, понижающий или повышающий редуктор, ходоуменьшитель. Коробка перемены передач представляет собой набор зубчатых колес, расположенных на первичном и вторичном валах и при необходимости попарно входящих в зацепление. Простейшая схема коробки передач изображена на рисунке 4.3. Принцип работы этой коробки следующий. Ведущий вал, называемый первичным, получает вращение от вала муфты сцепления (через промежуточное соединение). Ведомый вал, называемый вторичным, соединен с механизмами заднего ведущего моста и передает им вращение от первичного вала через зацепляющиеся зубчатые колеса. На одном валу (в данном примере вторичном) зубчатые колеса 5, 6, 7 закреплены неподвижно, а на другом валу (первичном) зубчатые колеса 1, 2, 3 можно перемещать вдоль оси по шлицам и поочередно вводить их в зацепление с соответствующими зубчатыми колесами вторичного вала. Шестерни, перемещаемые по валу, называют каретками. Когда ни одна из шестерен первичного вала не находится в зацеплении с зубчатыми колесами вторичного вала (рис. 4.3, а), вращение на вторичный вал не передается. В этом случае трактор (автомобиль) неподвижен. Такое положение колес называют нейтральным. Для включения первой передачи перемещают каретку с зубчатыми колесами /, 2 по первичному валу влево и вводят в зацепление колесо 1 с колесом 7 (рис. 4.3, б). Для включения второй передачи эту же каретку перемещают вводят в зацепление колесо 2 с колесом 6 (рис. 4.3, в). Так как число зубьев колеса 2 больше числа зубьев колеса /, а число зубьев колеса 6 меньше числа зубьев колеса 7, то передаточное число при зацеплении зубчатых колес 2,6 меньше передаточного числа при зацеплении зубчатых колес 1,7 и вторичный вал на второй передаче будет вращаться быстрее! Пропорционально увеличится скорость движения трактора или автомобиля.   Рис. 4.3. Схема простейшей коробки передач: а - нейтральное положение зубчатых колес; б, в, г - положение зубчатых колес при включении передач соответственно первой, второй и заднего хода; 1,2,3- зубчатые колеса первичного вала; 4-промежуточное зубчатое колесо; 5, 6, 7-зубчатые колеса вторичного вала; 9 — первичный вал Задний ход обеспечивают изменением направления вращения вторичного вала. Для этого каретку с зубчатыми колесами 1, 2 выводят из зацепления с шестернями вторичного вала, перемещают ее с шестерней 3 вправо и вводят в зацепление с промежуточным колесом 4, которое находится в постоянном зацеплении с колесом 5 вторичного вала (рис. 4.3, г). Чем больше число передач (ступеней), тем полнее можно использовать мощность двигателя, повысить экономичность работы и производительность трактора (автомобиля).  В соответствии с приведенной ранее классификацией на рисунке 4.3 изображена основная двухзальная, двухступенчатая, двухходовая коробка передач с неподвижными осями валов и подвижными зубчатыми колесами, выполненная в отдельном корпусе. Большое разнообразие условий работы и выполняемых трактором технологических процессов, стремление достигнуть максимальной производительности потребовали создания многоступенчатых коробок передач с широким диапазоном скоростей. Число передач в тракторных коробках колеблется от 5 до 24, что обеспечивает изменение скорости от 0,1 до 35 км/ч. Автомобильные коробки в основном имеют три-пять передач, что связано с узкоцелевым назначением автомобиля по сравнению с трактором. 4.4. ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ Оси валов муфты сцепления и коробки перемены передачи должны совпадать, т. е. быть соосны. Однако на практике эти валы располагаются с некоторой несоосностью, которая возникает из-за неточности изготовления деталей, погрешности сборки, деформации рам и корпусов, а также взаимного расположения сборочных единиц в процессе эксплуатации. Поэтому возникает необходимость соединения валов не жестко, а с определенной степенью свободы, что позволит компенсировать несоосность соединяемых валов, снизить нагрузки на детали, увеличить срок их службы. Для этого применяют промежуточные соединения — специальные шарниры, которые по числу шарниров бывают одинарные и двойные, а по конструкции — жесткие, мягкие (упругие) и комбинированные. Жесткие шарниры состоят только из металлических деталей, а мягкие имеют упругие неметаллические элементы. Передачу вращающего момента от коробки передач к главной передаче ведущего моста во многих тракторах и автомобилях обеспечивает карданная передача. Она позволяет компенсировать несоосность и изменение расстояния между осями валов. На рисунке 4.4 показана схема карданной передачи автомобиля. Коробка передач установлена на раме автомобиля, а задний мост подвешен к раме на упругих рессорах. При колебаниях нагрузки на автомобиль во время его движения положение заднего  Рис. 4.4. Схема карданной передачи: 1 — коробка передач; 2 — карданный шарнир; 3— карданный вал; 4 — задний ведущий мост; 5 — рессора; 6— рама моста относительно рамы и оси вторичного вала коробки передач постоянно изменяется. Поэтому для передачи вращающего момента от вторичного вала коробки передач к валу заднего моста необходим дополнительный вал, у которого изменяются длина и угол наклона к продольной оси автомобиля. Карданная передача (в наиболее простом виде) состоит из карданных шарниров и карданного вала. Карданные шарниры обеспечивают угловое перемещение карданного вала, а свободные шлицевые соединения вилок карданного шарнира с карданным валом — изменение расстояния между шарнирами. Карданные передачи используют на колесных тракторах, оборудованных приводом на все четыре колеса (К-701, Т-150К, МТЗ-82), и гусеничном тракторе Т-150. Их устройство аналогично устройству карданных передач автомобилей. В карданную передачу некоторых автомобилей (ГАЗ-53А, ЗИЛ-130 и др.) и тракторов (МТЗ-52, МТЗ-82) введен дополнительный вал, устанавливаемый на промежуточной опоре. Такая конструкция позволяет укоротить основной вал, уменьшить его вибрацию, повысить надежность и долговечность работы карданной передачи. Карданный шарнир с игольчатыми подшипниками (рис. 4.5, а) состоит из вилок, крестовины, игольчатых подшипников, сальников. Стаканы с игольчатыми подшипниками надевают на пальцы крестовины и уплотняют сальниками. Стаканы фиксируют в вилках стопорными кольцами или крышками, привернутыми к ним винтами. Карданные шарниры смазывают через масленку по внутренним сверлениям крестовины. Предохранительный клапан служит для устранения излишнего давления масла в шарнире. При равномерном вращении ведущей вилки ведомая вилка вращается неравномерно: за один оборот она дважды обгоняет ведущую вилку и дважды отстает от нее. Для устранения неравномерности вращения и снижения инерционных нагрузок применяют два карданных шарнира.  Рис. 4.5. Карданные шарниры: а — карданный шарнир: 7 — крышка; 2 — стакан; 3 — игольчатый подшипник; 4 — сальник; 5, 9—вилки; 6— предохранительный клапан; 7—крестовина; 8— масленка; 10 — винт; б — карданный шарнир равных угловых скоростей: / — внутренняя полуось; 2— ведущая вилка; 3, 4— шпильки; 5— ведомая вилка; 6— наружная полуось; 7— шарики; 8— центральный шарик В приводе к передним ведущим колесам устанавливают карданную передачу равных угловых скоростей. Такая передача автомобилей ГАЗ-66 и ЗИЛ-131 состоит из вилок 2, 5 (рис. 4/5,б), четырех шариков 7 и центрального шарика 8. Ведущая вилка 2 представляет собой единое целое с внутренней полуосью, ведомая откована вместе с наружной полуосью, на конце которой закреплена ступица колеса. Ведущий момент от вилки 2 к вилке 5 передается через шарики 7, перемещающиеся по круговым желобам вилок. Шарик 8 служит для центрирования вилок и удерживается в неизменном положении шпильками 3, 4. Частота вращения вилок 2, 5 одинаковая вследствие симметричности механизма относительно вилок. 4.5. ВЕДУЩИЕ МОСТЫ Ведущие мосты тракторов и автомобилей предназначены для трансформации, распределения и переноса вращательного движения от вторичного вала коробки передач или раздаточной коробки к ведущим колесам, а также переноса поступательного движения от ведущих колес к несущей системе (остову). В зависимости от назначения колесные тракторы могут иметь один (задний) или два ведущих моста. Как правило, два ведущих моста имеют тракторы повышенной проходимости: МТЗ-82, Т-40АМ, К-701, Т-150К. У легковых автомобилей обычно один ведущий мост (реже два), но бывают автомобили с тремя мостами (ЗИЛ-131). Ведущий мост колесного трактора состоит из главной (центральной) передачи, дифференциала, валов ведущих колес (полуосей), конечной передачи и тормозов. В гусеничных тракторах на месте дифференциала размещается механизм поворота. Легковые и грузовые (малой и средней грузоподъемности) автомобили не имеют конечных передач. Главная передача служит для увеличения общего передаточного числа и передачи вращающего момента через дифференциал (или механизм поворота) и конечные передачи к ведущим колесам трактора (автомобиля). По числу пар зубчатых колес различают одинарные и двойные главные передачи, а по конструкции — конические со спиральными зубьями, гипоидные и цилиндрические. Главная передача трактора представляет собой одинарную передачу, состоящую из пары конических или цилиндрических шестерен (рис. 4.6). Главные передачи автомобиля могут быть одинарными и двойными. Одинарные представляют собой конические шестерни с гипоидным зацеплением, позволяющим снизить шум при работе шестерен, габаритные размеры и массу ведущего моста уменьшить. Их применяют на легковых автомобилях малой и средней грузоподъемности. -  Рис. 4.6. Типы главных передач тракторов и автомобилей: а — коническая с прямозубым зацеплением; б— коническая с косозубым зацеплением; в — коническая с гипоидным зацеплением Двойные главные передачи состоят из пары конических и пары цилиндрических шестерен. Конические шестерни выполняют со спиральным зубом, а цилиндрические — с прямым, косым или шевронным. Дифференциал — планетарный механизм, предназначенный для распределения вращающего момента между ведущими полуосями трактора или автомобиля и обеспечения вращения ведущих колес с различной частотой при движении по кривой или по неровностям пути. Во время поворота или движения трактора (автомобиля) по неровностям ведущие колеса совершают движение по дугам разной длины. Если бы оба колеса были расположены на общем валу, то их движение сопровождалось бы скольжением, дополнительным износом шин и поломками. Поэтому ведущие колеса устанавливают на отдельных валах (полуосях), соединенных дифференциалом. Н  а рисунке 4.7 изображена схема простейшего дифференциала. На его корпусе 7 установлено ведомое коническое зубчатое колесо 2 главной передачи. Внутри корпуса свободно размещены два конических зубчатых колеса 4 и 8, свя занных шлицами с валами ведущих а рисунке 4.7 изображена схема простейшего дифференциала. На его корпусе 7 установлено ведомое коническое зубчатое колесо 2 главной передачи. Внутри корпуса свободно размещены два конических зубчатых колеса 4 и 8, свя занных шлицами с валами ведущих Рис. 4.7. Схема простого дифференциала с коническими зубчатыми колесами: 1 — корпус дифференциала; 2—ведомое коническое зубчатое колесо главной передачи; 3, 7—сателлиты; 4, 8 — конические зубчатые колеса; 5, 9 —валы ведущих колес; 6 — крестовина колес, а также два или четыре конических зубчатых колеса 3 и 7, называемых сателлитами. Последние входят в зацепление с зубчатыми колесами и могут свободно вращаться на цапфах крестовины 6, которая жестко соединена с корпусом дифференциала. При прямолинейном движении трактора и автомобиля по ровной опорной поверхности сопротивление вращению ведущих колес одинаково и частота их вращения равна частоте вращения корпуса дифференциала, сателлиты вокруг своей оси не вращаются. Если сопротивление вращению одного из ведущих колес возрастет (например, при повороте), то его вращение вместе с валом и коническим зубчатым колесом замедлится. Предположим, что замедлилось вращение вала 5 и зубчатого колеса 4. Корпус дифференциала, вращаясь с постоянной частотой, начинает обгонять отстающее коническое колесо и, воздействуя на сателлиты, обкатывает их по зубьям этого колеса. Сателлиты начинают вращаться вокруг своей оси и дополнительно поворачивать коническое зубчатое колесо 8, вал 9 и связанное с ним колесо трактора или автомобиля, увеличивая частоту вращения этого колеса. Вращающиеся сателлиты ускоряют вращение одного колеса настолько, насколько замедлилось вращение другого колеса. Следует отметить, что свойство дифференциала обеспечивать вращение ведущих колес с разными частотами отрицательно влияет на эксплуатационные свойства машин. Например, при большом сопротивлении движению и разных силах трения колес о почву дифференциал легче вращает колесо, у которого сила трения о почву (сцепление) меньше. Поэтому колесо, которое трудно вращать и катить, останавливается, а другое начинает буксовать и вращается вдвое быстрее. Такое состояние системы не позволяет трактору или автомобилю преодолеть возникшее препятствие, что приводит к приостановке выполнения соответствующей операции. Для устранения этого недостатка применяют различные механизмы блокировки. Механизм блокировки объединяет ведущие полуоси, что позволяет избежать буксования ведущих колес и, как следствие, приводит к быстрому преодолению препятствий. Механизм поворота размещен в заднем мосту гусеничного трактора. Поворот трактора происходит при отключении от трансмиссии той гусеницы, в сторону которой надо повернуть трактор. Если нужно сделать крутой поворот, отключенную гусеницу дополнительно притормаживают, и трактор разворачивается на месте. Во многих тракторах для поворота используют механизм поворота в виде фрикционных муфт или планетарные механизмы. Фрикционные муфты поворота представляют собой сухие постоянно замкнутые муфты, отличающиеся от муфты сцепления большим числом дисков. Необходимость применения многодисковых муфт обусловлена тем, что вращающийся момент, передаваемый фрикционной муфтой поворота, значительно больше, чем вращающий момент, развиваемый двигателем. Рассмотрим устройство фрикционной муфты поворота, ведущей частью муфты служит вал 1 (рис. 48, а) главной передачи с расположенным на его шлицах ведущим барабаном. На наружной цилиндрической поверхности барабана сделаны канавки, в которые входят наружные зубцы дисков, снабженных фрикционными накладками. Ведомые и ведущие диски собраны через один.  а б Рис. 4.8. Схема фрикционной муфты поворота: а — муфта выключена; б— муфта включена; / — ведущий вал; 2 — ведущий барабан; 3 — диск ведущего барабана с внутренними зубцами; 4— барабан; 5 — диск; 6— ведущий вал конечной передачи; 7— шпилька; 8— пружина; 9— нажимной диск На валу 1 установлен также нажимной диск, не только вращающийся вместе с валом, но и перемещающийся вдоль его оси. В диск ввинчены шпильки 7, проходящие через отверстия барабана. На шпильки установлены пружины, упирающиеся, с одной стороны, в диск, а с другой – в укрепленные на шпильках шайбы. Пружины сжимают диски, и муфта, находясь в замкнутом состоянии (рис.4.8, б), создает требуемый момент трения. При этом вращающий момент от главной передачи передается муфтами на конечные передачи – трактор совершает прямолинейное движение. Для поворота трактора надо отключить соответствующую гусеницу от трансмиссии, т.е. выключить одну из муфт поворота. При выключении муфты (рис.4.8, а) диск перемещается в направлении стрелок (вправо), пружины сжимаются, диски освобождаются, вращение ведомого барабана и ведущей звездочки прекращается. В это время другая муфта остается замкнутой, вследствие чего трактор поворачивается вокруг отключенной гусеницы. Фрикционные муфты поворота устанавливают в тракторах Т-70С и Т-130. Планетарный механизм поворота состоит из двух симметрично расположенных одинаковых планетарных механизмов управления правой и левой гусеницами. Механизм собран в цилиндрическом корпусе (рис. 4.9), установленном на подшипниках в корпусе заднего моста. Снаружи к корпусу прикреплена ведомая шестерня главной передачи, а внутри выполнены два зубчатых венца (коронные шестерни). На оси водила свободно надеты сателлиты, находящиеся в зацеплении одновременно с коронной и солнечной шестерней. Ступица солнечной шестерни опирается на подшипники, помещенные в перегородке корпуса заднего моста, и выполнена заодно с тормозным шкивом. Водило закреплено на той же полуоси, на которой размещены тормозной шкив и ведущая шестерня конечной передачи.  Рис. 4.9. Схема планетарного механизма поворота: 1 – тормозной шкив полуоси; 2 – полуось; тормозной шкив солнечной шестерни; 4 – ведомая шестерня главной передачи; 5 – корпус планетарного механизма; 6 – зубчатый венец (коронная шестерня); 7 – водило; 8 – ось сателлита; 9 – сателлит; 10 – солнечная шестерня; 11 – тормозная лента тормоза солнечной шестерни; 12 – тормозная лента тормоза полуоси (водила); 13 – рычаг; 14 – тяга; 15 – пружина тормозной ленты; 16 – рычаг тормоза солнечной шестерни; 17 – педаль тормоза полуоси В рассматриваемом механизме установлены шестерни внутреннего зацепления. Работой планетарного механизма управляют тормоза, помещенные в боковых отделениях корпуса заднего моста и приводимые в действие рычагами и педалями. При прямолинейном движении трактора педали и рычаги отпущены. В этом случае тормозные шкивы 1 полуосей свободны, а шкивы 3, затянутые тормозными лентами посредством пружин, вместе с солнечными шестернями неподвижны. Шестерни главной передачи вращают корпус, коронные шестерни которого приводят во вращение сателлиты, заставляя их обкатываться по солнечной шестерне. Увлекаемые осями сателлитов водила передают вращение полуосям, а от них через конечные передачи — ведущим звездочкам гусениц. Для поворота трактора в ту или иную сторону перемещают соответствующие рычаги на себя. Лента 11 отпускает тормозной шкив 3, и солнечная шестерня высвобождается. При этом сателлиты начинают вращать шестерню в сторону, противоположную направлению вращения водила, усилие на водило не передается, и оно вместе со своей полуосью останавливается. Требуемая для поворота гусеница отключается от трансмиссии, в то время как другая гусеница продолжает движение и поворачивает трактор. Для более крутого поворота после перемещения рычага нажимают на педаль. При этом тяга 14 поворачивает рычаг 13, затягивая тормозную ленту на шкиве /, и полуось затормаживается. Нажимая на левую и правую педали одновременно (на рис. 4.9 показана одна педаль 17), можно полностью затормозить трак тор. |