Глава 5

ОБЩЕЕ УСТРОЙСТВО ХОДОВОЙ ЧАСТИ И МЕХАНИЗМОВ УПРАВЛЕНИЯ ТРАКТОРОВ И АВТОМОБИЛЕЙ

5.1. ХОДОВАЯ ЧАСТЬ И МЕХАНИЗМЫ УПРАВЛЕНИЯ КОЛЕСНЫХ ТРАКТОРОВ И АВТОМОБИЛЕЙ

Ходовая часть взаимодействует с опорной поверхностью, сообщая ей силу тяжести трактора (автомобиля), и преобразует подведенное трансмиссией вращательное движение в поступательное движение машины. Ходовая часть состоит из остова, движителя и подвески.

Остов может быть рамным, полурамным и безрамным. Рамный остов состоит из балок различного профиля, соединенных в единое целое (раму). Такой остов имеют гусеничные тракторы типа ДТ-75, колесные тракторы К-701, Т-150К и грузовые

автомобили.

Полурамный остов образуют корпуса трансмиссий, соединенные с балками полурамы, на которую устанавливают двигатель. Полурамный остов имеют тракторы типов МТЗ-80, Т-40М.

Безрамный остов состоит из соединенных в общую жесткую систему литых корпусов и картеров сборочных единиц трансмиссии и двигателя.

У легковых автомобилей функции остова (рамы) выполняет кузов, называемый несущим. Для крепления двигателя и подвески служит короткая рама, прикрепленная к днищу кузова.

Движитель колесного трактора (автомобиля) составляют колеса. За счет сцепления с почвой они обеспечивают поступательное движение в заданном направлении. Тракторы могут быть четырех- и трехколесные, а также со сближенными передними

колесами.

Различают ведущие и управляемые колеса тракторов и автомобилей. Ведущие колеса сообщают машине движение, а управляемые — придают ей направление. Общее число колес и их назначение условно обозначают колесной формулой. Например, формула ЗК2 обозначает, что трактор трехколесный с двумя ведущими колесами; формулы 4К2 и 4К4 показывают, что трактор или автомобиль четырехколесный: в первом случае с двумя ведущими колесами, во втором — с четырьмя. Тракторы и автомобили с числом ведущих колес более двух относятся к машинам повышенной проходимости.

Ходовая часть тракторов различается по размерам передних и задних колес, которые могут быть одинаковыми или разными. В универсальных тракторах, обрабатывающих междурядья, размеры передних колес меньше задних, а в тракторах типов К-701, Т-150К размеры всех колес одинаковые.

Подвеска — совокупность деталей, соединяющих оси колес с остовом. Она служит для смягчения и поглощения ударов и толчков, получаемых колесами и передаваемых остову при движении машины по неровной поверхности.

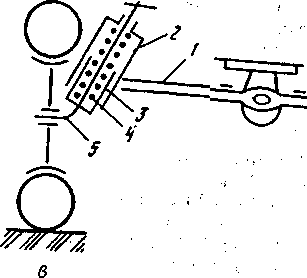

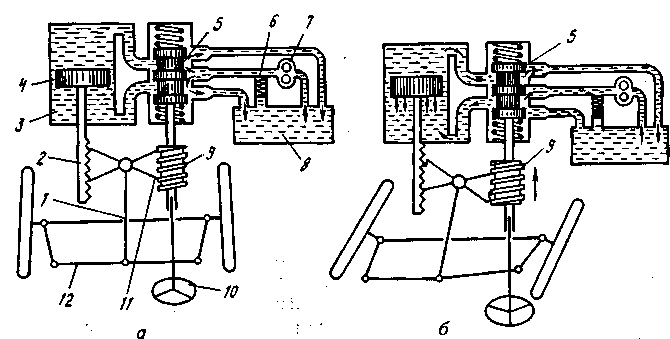

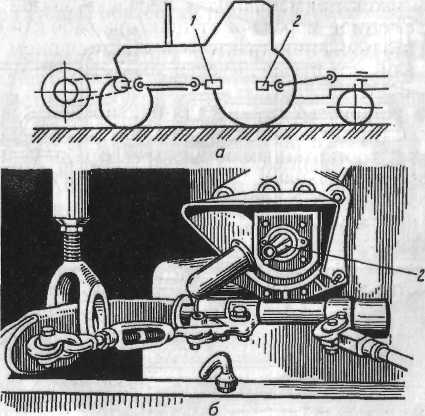

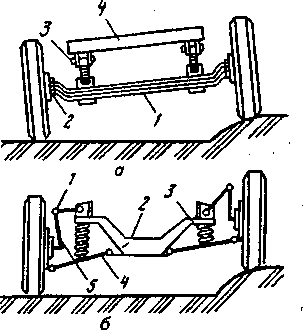

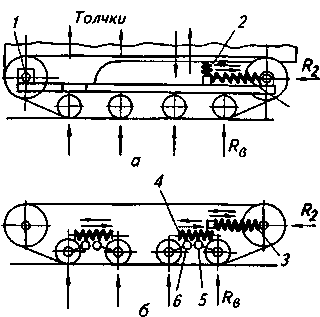

Различают зависимые и независимые подвески. В первом случае оба колеса подвешены к раме (рис. 5.1, а) на общей оси, в результате чего перемещение каждого из них происходит вместе с осью; во втором — каждое колесо подвешено к раме (рис. 5.1,6) независимо одно от другого с помощью рычагов 1, 4 и стойки 5. Колебания гасятся пружинами (в легковых автомобилях).

Подвески могут быть на шарнирах, листовых пластинчатых рессорах, винтовых пружинах, упругих стержнях (торсионных валах) и т. д. У автомобилей подвеской оборудованы передние и задние мосты,

.

Рис. 5.1. Схема подвесок трактора и автомобиля:

а — зависимая: / — передняя ось; 2— цапфа колеса; 3 — рессора; 4— рама; б—независимая: 1 — верхний рычаг; 2— рама автомобиля; 3 — пружина; 4—нижний рычаг; 5— -стойка; в — с индивидуальным подрессориванием колеса: 1 — передняя ось; 2— кронштейн; 3 -— напра'вляю- щая; 4— пружинная рессора; 5— цапфа колеса

у тракторов — только передние, так как \\\ задний мост составляет часть остова.

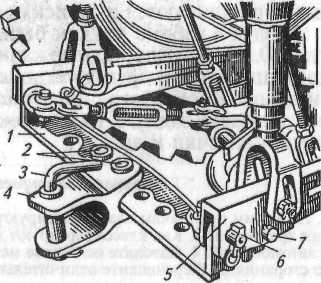

Подвески грузовых автомобилей зависимые. Их ча.ще всего выполняют на пластинчатых рессорах, которые используют и в подвеске переднего моста трактора Т-150К. Пластинчатые рессоры большинства грузовых автомобилей (рис. 5.2) и трактора Т-150К относятся к типу продольных полуэллиптичесювс рессор. Продольными их называют потому, что они располагаются вдоль рамы машины, а полуэллиптическими — из-за формы 1ц способа крепления к раме. Такая рессора представляет собой балку, опирающуюся на раму в двух точках — опорах, одна из которых — шарнир, а другая допускает некоторое перемещение. Среднюю часть рессоры соединяют стремянками 12 с передним или задним мостом.

Подвески автомобилей и некоторых тракторов снабжают амортизаторами, которые гасят колебания остова при деформации рессор. Наиболее распространены гидравлические амортизаторы двустороннего действия.

Механизм управления колесных тракторов и автомобилей состоит из рулевого управления и тормозной системы.

Рулевое управление предназначено для изменения направления движения машин за счет поворота колес или вращения одной части рамы относительно другой.

Для облегчения управления колесными машинами применяют усилитель рулевого управления. Это устройство снижает усилия, необходимые для вращения рулевого колеса при повороте машины, до 20...40 Н. На тракторах К-701, МТЗ-80, МТЗ-82, МТЗ-50, Т-40А и других используют усилители рулевого управления гидравлического типа.

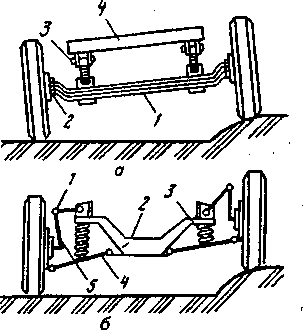

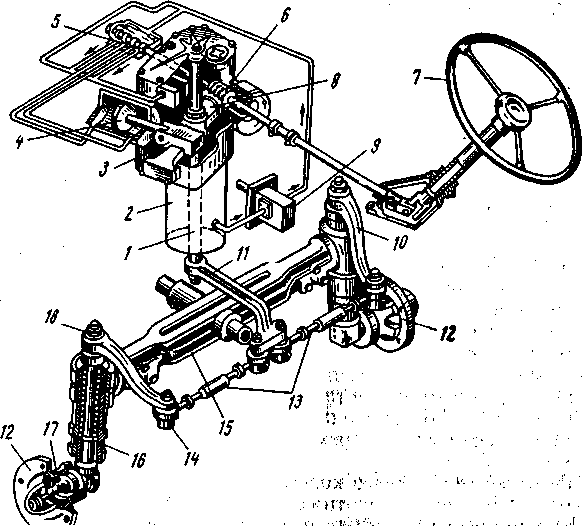

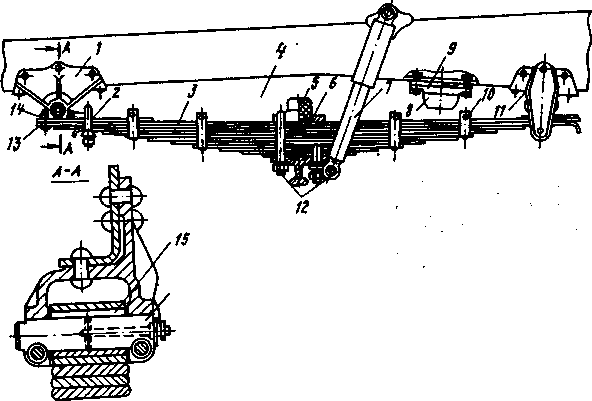

Рассмотрим устройство и принцип работы рулевого управления четырехколесного трактора с гидроусилителем (рис. 5.3). Оно состоит из рулевого механизма, привода и усилителя.

Рулевой механизм объединен с гидроусилителем и состоит из литой чугунной колонки 2, в которой смонтирован червяк 6, золотника 5, цилиндра с поршнем 4, соединенным с рейкой 3, сектора 8, жестко соединенного с валом, рулевого колеса 7. Рулевой механизм предназначен для преобразования вращательного движения рулевого колеса в колебательное движение сошки 11.

Основные части привода: сошка, две поперечные рулевые тяги, шарниры, рычаги, жестко соединенные со шкворнями, поворотные цапфы.

Процесс управления колесами осуществляется следующим образом. Масляный насос 9, приводимый во вращение от распределительных шестерен двигателя, захватывает масло из нижней части колонки и подает его по трубопроводу к золотнику 5, который может находиться в трех положениях: двух рабочих и нейтральном.

При повороте рулевого колеса, например вправо (рис. 5.4, б), червяк 9 передвигает золотник 5 вперед на 1,5...2 мм и масло, подаваемое насосом, поступает в цилиндр под поршнем, заставляя последний передвигаться вверх. Поршень через рейку поворачивает сектор 11, который через жестко соединенный вал и сошку 1, воздействуя на поперечные тяги, рычаги, шкворни и цапфы, поворачивает вправо

Рис. 5.2. Передняя подвеска автомобиля ЗИЛ-130:

1 — передний кронштейн; 2— стремянка ушка; 3— рессора; 4— рама; 5 —буфер рессоры; б—накладка; 7—амортизатор; 8 — буфер на раме; -9— обойма; 10 — хомут; 11 — задний кронштейн; 12 — стремянка; 13— накладка ушка рессоры; 14— ушко рессоры; 15— втулка ушка; 16— палец рессоры

Рис. 5.3. Рулевое управление четырехколесного трактора с гидроусилителем:

1 — вал; 2— колонка; 3 — рейка; 4— поршень; 5— золотник; 6— червяк; 7— рулевое колесо; 8— сектор; 9— масляный насос; 10— рычаг; 11 — сошка; 12— ступица колеса; 13— рулевые тяги; 14— шарнир; 15 — трубчатая балка; 16— шкворень цапфы; 17— цапфа; 18— гайка

колеса трактора. Поворот будет длиться до тех пор, пока колесо не возвратиться в исходное положение, а золотник не займет нейтральное положение, и направит масло на слив в полость масляного бака (рис. 5.4, а). После этого трактор движется по прямой.

При повороте колеса влево масло поступает в верхнюю часть цилиндра, а поршень начинает двигаться вниз и через систему описанную выше, поворачивает колеса трактора влево.

Тормозная система служит для обеспечения безопасности работы машины путем снижения скорости или полной остановки, а также удержания ее на остановках или на уклоне в неподвижном состоянии. Путь, проходимый машиной с момента включения тормоза до ее полной остановки, называют путем торможения.

Тормозная система состоит из тормозного устройства, осуществляющего торможение колес, и привода, передающего усилие от педали или рычага к тормозу.

По месту расположения различают колесные и трансмиссионные тормоза, по роду трения — сухие и работающие в масле, по форме трущихся поверхностей— ленточные, колодочные и дисковые.

Привод тормозов бывает механический, гидравлический и пневматический. Механический привод представляет собой систему тяг и рычагов, передающих усилие от рычага или педали к тормозу. Этот привод устанавливают на большинстве тракторов и в качестве центрального тормоза в автомобилях.

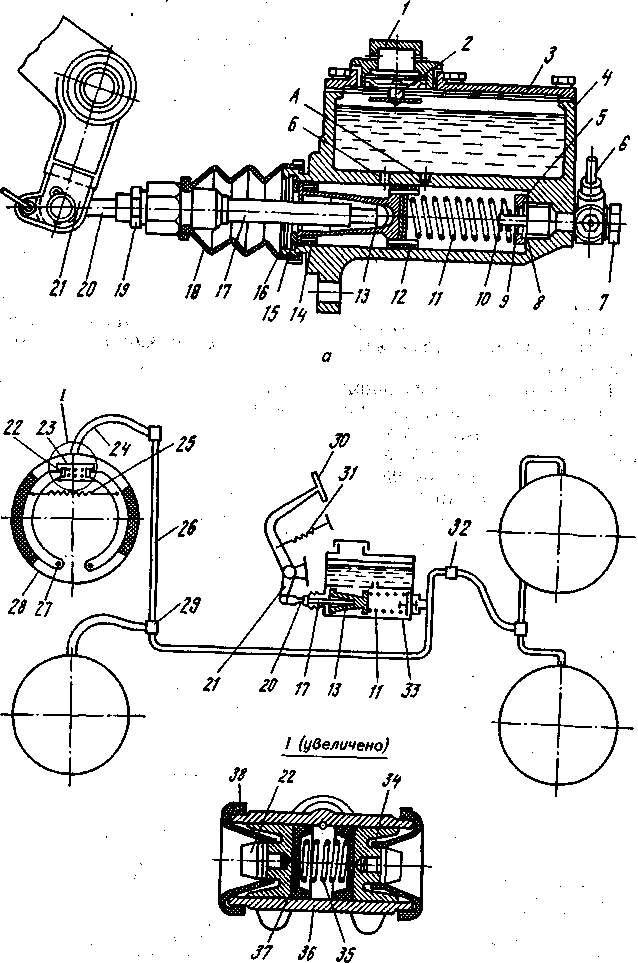

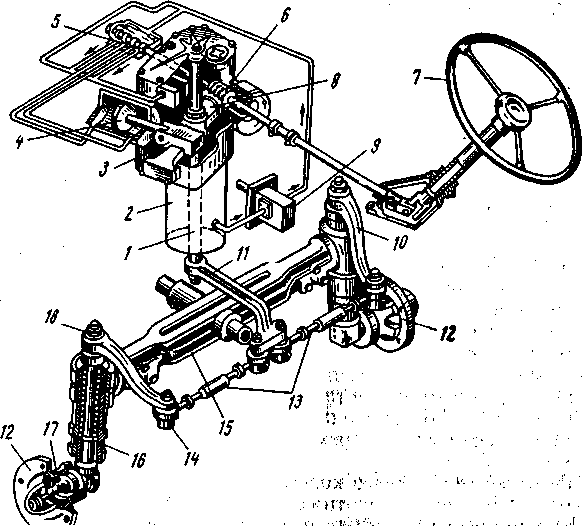

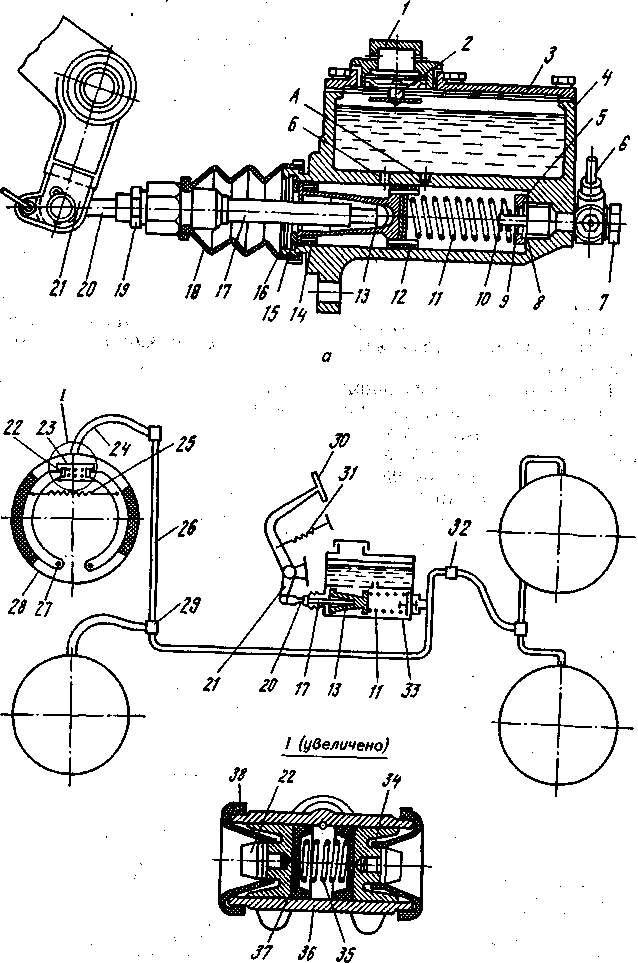

Гидравлический привод применяют в основном на автомобилях. Тормозную жидкость заливают через отверстие, закрываемое пробкой 1 (рис. 5.5, а, б), в верхний резервуар корпуса главного цилиндра, откуда она через отверстие А поступает в нижний резервуар цилиндра и далее через выпускной клапан, тройник, трубки и шланги заполняет полость между манжетами рабочих

цилиндров.

Процесс торможения происходит следующим образом. При нажатии на педаль поршень 13 под действием тяги 20 и штока 17 выталкивает тормозную жидкость в трубопровод и далее через тройник 29 —- в рабочие (колесные) тормозные цилиндры. В этих цилиндрах тормозная жидкость давит на манжеты, которые через поршень 34 и толкатели 22 раздвигают колодки тормоза 27, прижимая их к тормозным барабанам, что вызывает торможение колес.

Аааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааастрр 69а

Рис 5.4 стр.69

Рис. 5.5. Гидравлический привод тормозов: Рис. 5.5. Гидравлический привод тормозов:

а — главный тормозной цилиндр; 6— схема привода; 1 — пробка заливного отверстия; 2— отражатель; 3— крышка; 4 — корпус; 5, 8— впускной и выпускной клапаны; 6 тройник; 7— болт; 9, 11 — пружины поршня главного цилиндра; 10— упорная тарелка; 12, 14 — внутренняя и наружная манжеты; 13— поршень главного цилиндра; 15— шайба; 16 — стопорное кольцо; 17— шток; 18— чехол; 19— контргайка; 20— тяга; 21 — рычаг педали; 22 — толкатель; 23 — колесный тормозной цилиндр; 24— шланг; 25 — оттяжная пружина тормозных колодок; 26— трубка; 27— колодки тормоза; 28— тормозной барабан; 29— тройник; 30— педаль; 31, 35— пружины; 32— штуцер; ^ — главный тормозной цилиндр; 34— поршень рабочего цилиндра; 36— корпус; 37— манжетка; 38— защитный колпак; А, Б — отверстия, соединяющие рабочие полости главного тормозного цилиндра с резервуаром, заполненным тормозной жидкостью

При снятии нагрузки педаль пружиной 11 отводится в исходное положение, а тормозная жидкость под действием оттяжных пружин колодок 25 выдавливается в обратном направлении через впускной клапан и отверстие А в верхнюю часть резервуара главного цилиндра.

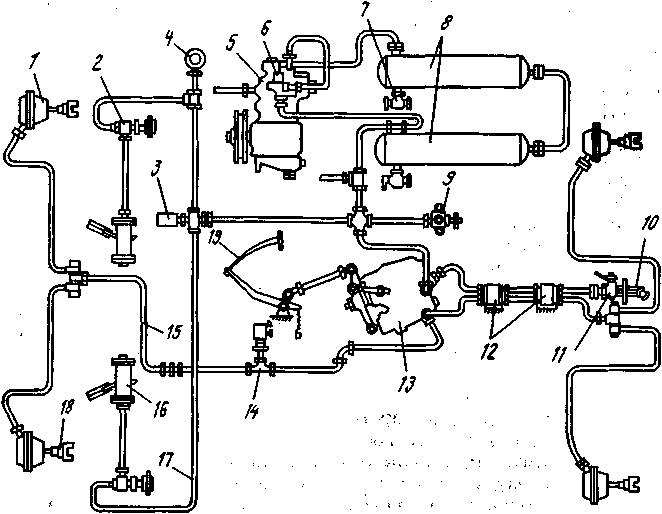

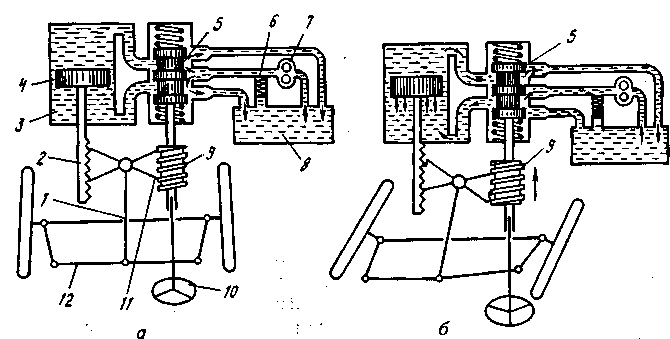

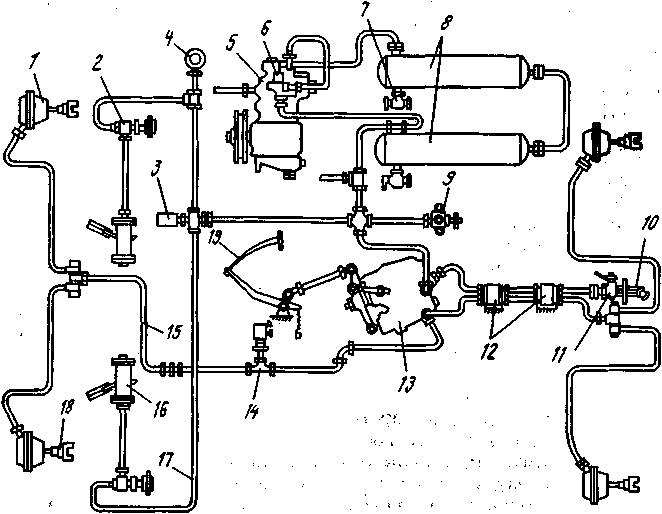

Тормозная система с пневматическим приводом (рис. 5.6) действует следующим образом.

Компрессор 5 поршневого типа, который приводится в действие от основного двигателя машины, нагнетает воздух под давлением 0,7...0,8 МПа в металлические баллоны 8 (ресиверы). При давлении в баллоне выше 0,9 МПа предохранительный клапан 3 выпускает воздух в атмосферу, а регулятор 6 автоматически отключает компрессор от системы и включает его при снижении давления ниже установленной нормы. Давление в системе контролируют манометром 4. В целях безопасности движения на тракторе, автомобиле перед началом работы давление в системе необходимо довести как минимум до 0,45 МПа.

Воздух из баллонов 8 под давлением поступает в тормозной кран 13, один клапан которого служит для впуска сжатого воздуха в кран, а другой — для выпуска его из крана наружу. При нажатии на педаль 19 в кране открывается впускной клапан и воздух под давлением поступает по трубопроводу и шлангам к камерам колесных тормозов. Давление воздуха через диафрагму камеры заставляет перемещаться шток 18, который через разжимной кулак раздвигает тормозные колодки, и происходит торможение. Если педаль возвратить в исходное положение, то впускной клапан крана закроется и воздух в него поступать не будет, а выпускной клапан откроется немного позже и вытесняемый из тормозных камер воздух через него выйдет наружу — торможение прекратится.

Гидравлический привод применяют в основном на легковых и грузовых автомобилях грузоподъемностью до 4т (ГАЗ-69А, ГАЗ-66А, ГАЗ-53А и т.д.), пневматический и пневмогидравлический – на автомобилях ( тракторах) большой грузоподъемности и тракторах тягячах, например ЗИЛ-310, МАЗ-500, «УРАЛ-375Д», К-701 и т.д.

Рис. 5.6. Схема пневматического привода тормозов:

7 —тормозная камера; 2— воздушный кран; 3 — предохранительный клапан; 4— манометр; 5— компрессор; 6— регулятор давления; 7— кран для слива отстоя воды и масла; 8— баллоны; 9— кран отбора воздуха; 10— соединительная головка; 11 — разобщительный кран; 12— переходник; 13— тормозной кран; 14— включатель стоп-сигнала; 15 — гибкий шланг; 16— стеклоочиститель; 17— трубопровод; 18— шток тормозной камеры; 19— педаль тормоза

5.2. ХОДОВАЯ ЧАСТЬ И МЕХАНИЗМЫ УПРАВЛЕНИЯ ГУСЕНИЧНЫХ ТРАКТОРОВ

Ходовая часть гусеничных тракторов так же, как и колесных, состоит из остова, движителей и подвески.

Остов гусеничных тракторов в основном представляет собой раму (трактора ДТ-75М, ДТ-75Б), но в некоторых тракторах (Т-100М, Т-4А) — полураму.

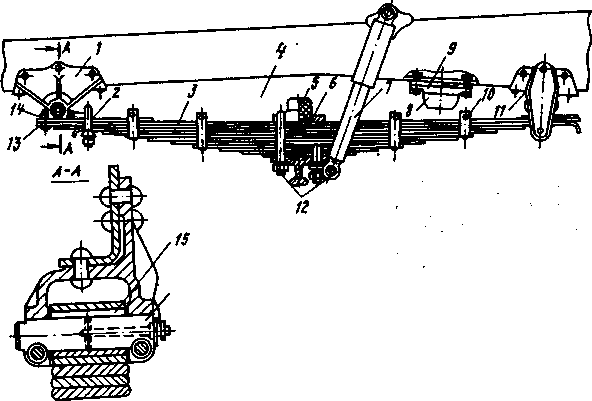

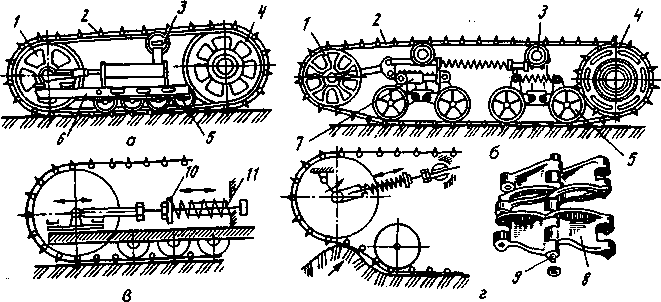

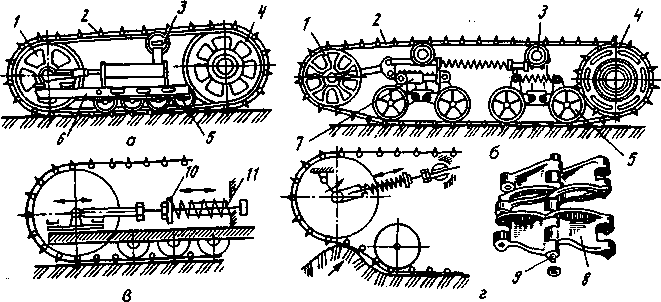

Движитель состоит из направляющего колеса 7 (рис. 5.7) с механизмом натяжения, бесконечного полотна 2 (гусеницы), поддерживающих роликов 3, ведущей звездочки 4, опорных катков 5 с балансирами, рамы тележки 6 (у движителя с полурамным остовом).

Гусеница — основное звено движителя — представляет собой замкнутое металлическое полотно, состоящее из отдельных шар-нирно соединенных пальцами 9 звеньев 8. Наружная поверхность гусеницы выполнена с почвозацепами, внутренняя — гладкой, по которой с помощью опорных катков перекатывается трактор. При этом ведущая звездочка 4 входит зубьями в зацепление с проушинами в звеньях и, вращаясь, передвигает остов вперед или назад. Гусеничная цепь должна двигаться так, чтобы происходило надежное зацепление зубьев звездочки за проушины звеньев цепи. Это достигается с помощью направляющего колеса.

При износе деталей движителя зазор в соединениях увеличивается, натяжение гусеничной цепи ослабляется, что может привести к нарушению ее нормальной работы. Для поддержания оптимального натяжения гусеничной цепи применяют специальные натяжные устройства.

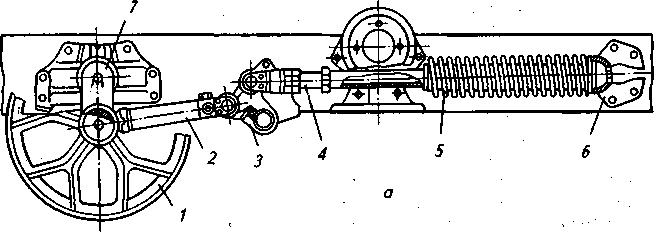

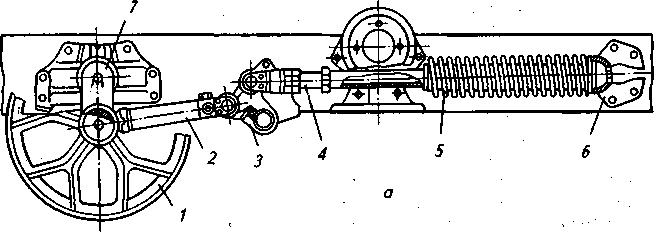

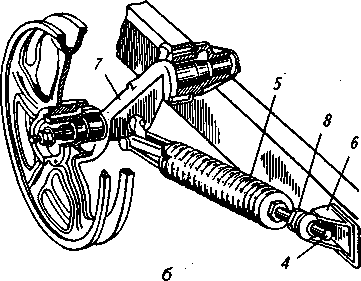

Натяжные устройства бывают с кривошипом (рис. 5.8, а, б) и ползуном (см. рис. 5.7, а). При использовании устройства с кривошипом натяжение гусеничной цепи осуществляется либо гидравлическим натяжителем, промежуточным звеном и натяжным болтом, проходящим через отверстие кронштейна (рис. 5.8, а), либо специальной гайкой 8 (рис. 5.8, б). Эти элементы посредством кривошипа могут перемещать направляющее колесо назад

Рис. 5.7. Гусеничные движители:

а — полурамный остов; б — рамный остов; в — расположение опорных катков; г — звенья гусеницы; / — направляющее колесо; 2— гусеница с механизмом натяжения; 3— поддерживающие ролики; 4— ведущая звездочка; 5 — опорные катки; 6— рама тележки; 7— амортизатор; В— звено гусеницы; 9— палец; 10— регулировочная гайка; 11 — пружина

Рис. 5.8. Натяжное устройство с кривошипом:

а — натяжение гидроцилиндром; б— натяжение регулировочной гайкой; 1 — направляющее колесо; 2 — гидронатяжитель; 3— промежуточное звено; -/—натяжной болт; 5— пружина; 6— кронштейн; 7— коленчатая ось; 8— регулировочная гайка

или вперед. В устройстве с ползуном натяжение цепи регулируют винтовой парой винт — гайка, которая передвигает кронштейны (ползуны) вперед или назад по раме тележки. В последних жестко закреплена двумя концами ось направляющего колеса.

Опорные катки 5 (см. рис. 5.7) предназначены для равномерного распределения веса машины по всей длине опорной части гусеницы. В этот момент гусеница, находящаяся под катками, неподвижно сцеплена с грунтом. Катки устанавливают в один ряд на раме гусеничной тележки или попарно, шарнирно закрепляя на осях кронштейнов рамы (см. рис. 5.7, в).

Поддерживающие ролики предназначены для уменьшения провисания гусеничной цепи и снижения ее бокового раскачивания во время движения трактора.

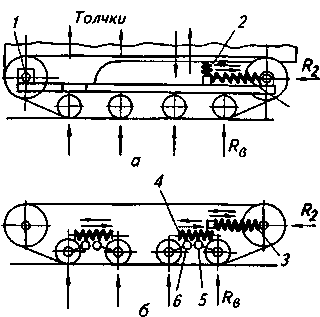

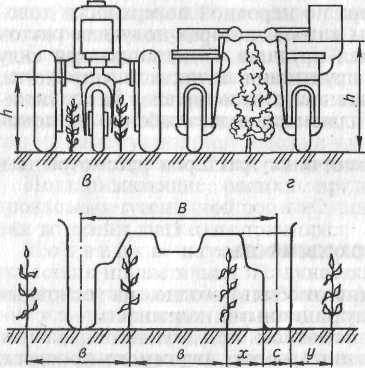

Рис. 5.9. Типы подвесок гусеничного трактора:

а — полужесткая; 6— эластичная; / — шарнир; 2— рессорное устройство; 3 — натяжное устройство; 4— пружина; 5—правый балансир; 6— левый балансир

П  одвеска в гусеничных тракторах бывает двух типов: полужесткая и эластичная. Полужесткая подвеска представляет собой гусеничную тележку из балок различного сечения, на которой установлены все элементы движителя. одвеска в гусеничных тракторах бывает двух типов: полужесткая и эластичная. Полужесткая подвеска представляет собой гусеничную тележку из балок различного сечения, на которой установлены все элементы движителя.

Рама тележки соединена с остовом трактора сзади шарниром (рис. 5.9). Впереди через рессорное устройство на нее опирается остов. Рессорное устройство выполняют в виде пластинчатой рессоры (тракторы Т-100М, Т-4А) или торсионного вала (трактор Т-38М). Особенность полужесткой подвески состоит в том, что вертикально направленные толчки силой Л„ поглощаются только в передней части. Толчки силой Кт, получаемые в горизонтальной плоскости, поглощаются пружинами натяжного устройства. Полужесткую подвеску применяют в основном на тихоходных тракторах.

Эластичная подвеска (рис. 5.9, 6) состоит из объединенных системой рычагов и упругих элементов опорных катков, шарнирно соединенных с рамой трактора. Катки объединяют попарно в общий узел, называемый кареткой ба-лансирной подвески. Каждая

каретка состоит из шарнирно соединенных между собой правого и левого стальных литых балансиров, имеющих общую ось качения, которую крепят в кронштейнах рамы. Опорные катки вращаются в подшипниках на осях, каждая из которых закреплена в своем балансире. В верхней части балансиров в углублении чашеобразной формы установлены цилиндрические рессорные пружины.

Во время движения трактора по неровной поверхности поворачивается балансир той пары катков, которая получила толчок силой Лв. При этом сжимается пружина 4, поглощающая силу удара. Толчки поглощаются пружинами натяжного устройства. Эластичная подвеска позволяет каждому опорному катку копировать рельеф, что улучшает плавность хода, особенно на повышенных скоростях.

Механизмы управления гусеничных тракторов рассмотрены в разделе 4.5.

5.3. ПРОХОДИМОСТЬ

Проходимость трактора (автомобиля) — одно из основных свойств, определяющих эксплуатационную надежность.

Проходимость зависит в основном от удельного давления на почву, тягово-сцепных свойств колес, дорожного просвета, шрины колеи, а также размеров защитных зон и агротехни ческого просвета (при междурядной обработке пропашных культур).

Удельное давление на почву — это часть веса трактора (Н), приходящаяся на 1 см2 опорной поверхности колеса. Оно зависит от нагрузки на колесо, давления воздуха в шине, размеров шин, жесткости и степени погружения колес в почву. Для тракторов, работающих на мягких почвах, давление в передних колесах целесообразно снижать до 0,08...0,11 МПа, а на транспортных работах, при сравнительно плотной дороге, увеличивать до 0,14...0,25 МПа.

Тягово-сцепные свойства колес зависят в основном от состояния почвы, сцепного веса машины, рисунка на протекторе колес и его износа. При износе протектора колес более 80 % возрастает их буксование, что приводит к снижению производительности тракторного агрегата и повышению расхода топлива. Повышение тягово-сцепных свойств машин достигается изменением давления воздуха в шинах, наполнением камер ведущих колес водой,

у становкой сдвоенных шин, дополнительных грузов на передний брус и диски колес и т. д. становкой сдвоенных шин, дополнительных грузов на передний брус и диски колес и т. д.

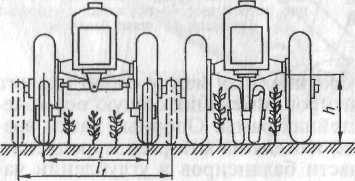

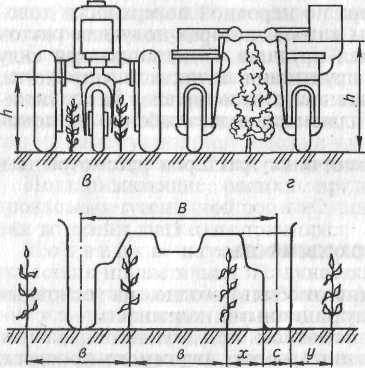

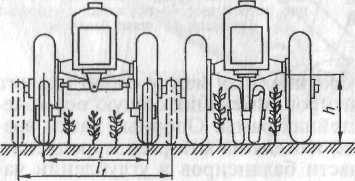

Д орожный просвет h — это расстояние в миллиметрах от поверхности почвы (дороги) до нижних точек трактора (автомобиля), расположенных обычно на переднем или заднем мосту (рис. 5.10). Дорожный просвет тракторов общего назначения составляет 300...400 мм, а универсально-пропашных — 400... 830 мм и более (например, у тракторов с портальным остовом). орожный просвет h — это расстояние в миллиметрах от поверхности почвы (дороги) до нижних точек трактора (автомобиля), расположенных обычно на переднем или заднем мосту (рис. 5.10). Дорожный просвет тракторов общего назначения составляет 300...400 мм, а универсально-пропашных — 400... 830 мм и более (например, у тракторов с портальным остовом).

Рис. 5.10. Схема колесных универсальных и пропашных тракторов:

а — четырехколесный универсально-пропашной; б — пропашной со сближенными передними колесами; в — пропашной с одинарным передним колесом; г —пропашной с портальным остовом; д — схема (абрис) впи-сываемости колесного трактора в междурядья

Агротехнический просвет —это просвет между трактором и рядками растений в момент их обработки.

Ширина колеи — расстояние между осевыми линиями, проведенными через середины профилей шин (гусениц). Универсально-пропашные тракторы имеют регулируемую ширину колеи. Например, у трактора МТЗ-80 и его модификаций колея передних колес регулируется в пределах 1200... 1800 мм, а задних — 1400...2100 мм.

Проходимость трактора в междурядьях пропашных культур характеризуется защитной зоной (х — внутренней, у — наружной), представляющей собой расстояние от середины рядка до ближайших точек ходовой части трактора.

Размеры защитных зон (см. рис. 5.10, д)

где b — ширина междурядий, мм; я — число рядков растений под трактором; В -ширина колеи, мм; с — ширина покрышки заднего колеса трактора, мм.

Глава 6

РАБОЧЕЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТРАКТОРОВ И АВТОМОБИЛЕЙ

6.1. РАБОЧЕЕ ОБОРУДОВАНИЕ

С целью полной реализации потенциальных возможностей и показателей мощности тракторы снабжены различным рабочим оборудованием.

На современных тракторах используют гидронавесную систему, регулятор глубины обработки почвы, догружатель ведущих колес, вал отбора мощности, приводной шкив, прицепное устройство. К рабочему оборудованию автомобилей относят прицепное устройство, лебедку, приспособление для накачивания шин, различные приборы.

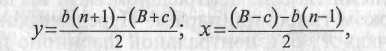

Гидравлическая навесная система служит для соединения навесных машин и орудий с трактором, а также перевода их в рабочее и транспортное положение. Она состоит из навесного устройства и гидравлического привода (системы). Навесное устройство служит для соединения трактора с навесными машинами.

Трактор, гидравлическая навесная система и машина образуют навесной агрегат. Навесные агрегаты обладают существенными преимуществами перед прицепными: хорошая маневренность, более высокая производительность, меньший расход топлива на единицу выполненной работы, относительно малая металлоемкость навесных машин. Кроме того, на некоторых

видах работ не нужен вспомогательный обслуживающий персонал.

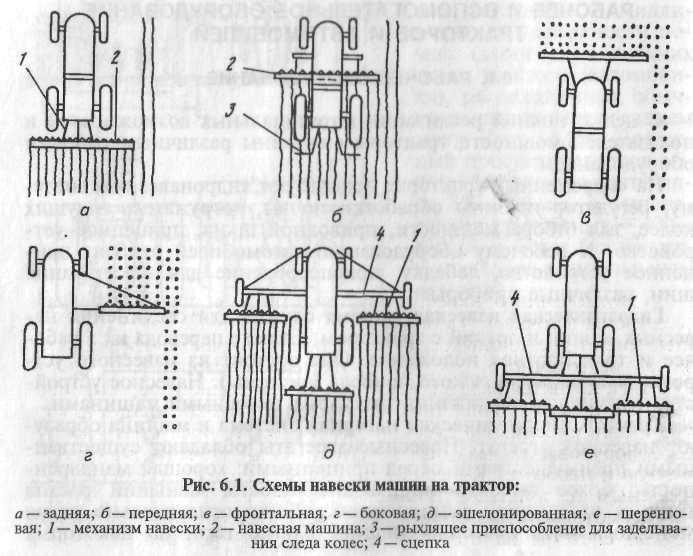

Возможны различные варианты размещения навесных машин в тракторном агрегате (рис. 6.1): задняя, передняя, фронтальная, боковая, эшелонированная, шеренговая, комбинированная. В комбинированных агрегатах, когда одновременно совмещаются несколько технологических операций (например, культивация, посев и подкормка минеральными удобрениями), применяют одновременно два варианта навески, например фронтальную и заднюю.

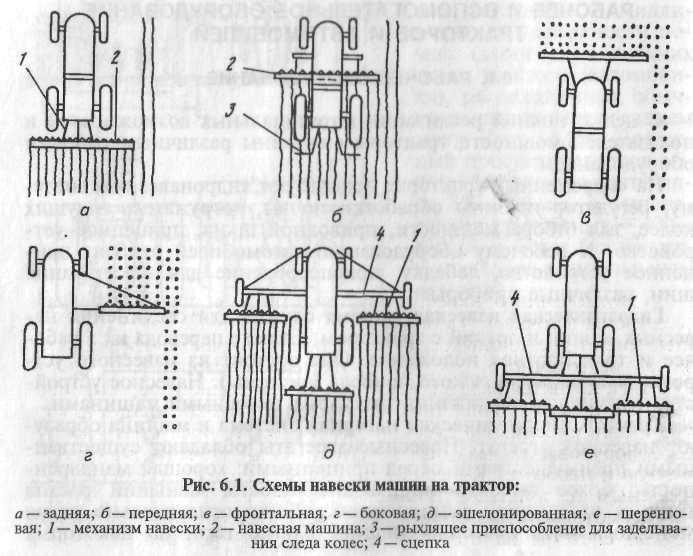

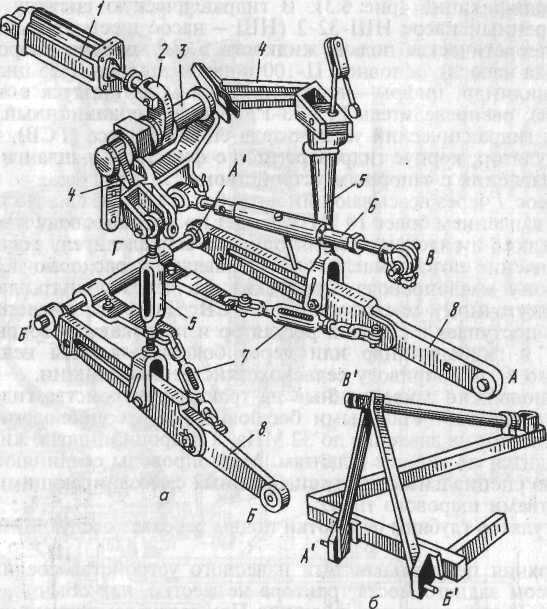

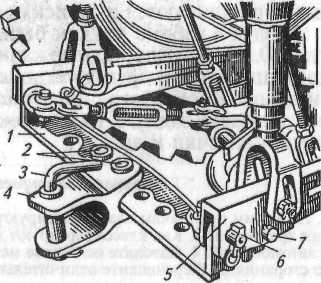

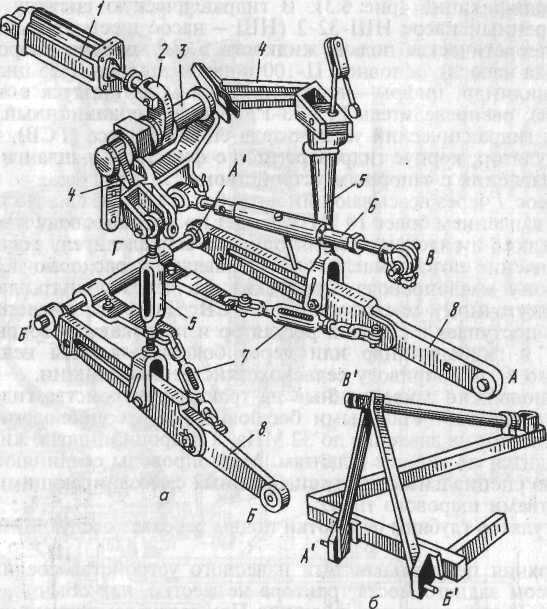

Навесная система для присоединения сельскохозяйственных машин сзади состоит из гидроцилиндра 1 (рис. 6.2, а), вала с рычагом, двух подвесных рычагов, соединенных раскосами с нижними продольными тягами, центральной тяги. Рычаг 2 вала 3 соединен со штоком гидроцилиндра /. Передние концы продольных тяг 8 в точках А', В и центральной шарнирно присоединены к корпусу трансмиссии трактора, а их задние концы в точках А, Б, В к оси подвеса в точках А, Б рабочей машины или орудия (рис. 6.2, б) и к стойке в точке В. Различают двух- и трехточечные навесные устройства.

Рис. 6.2. Устройство механизма навески:

а — на тракторе; б—на машине или орудии; 1 — гидроцилиндр; 2 — рычаг; 3 — вал; 4 — правый и левый рычаги; 5 — правый и левый раскосы; 6— центральная тяга; 7— стяжная гайка; 8— левая и правая продольные тяги; А, Б, В, Г, А', Б', В'— точки присоединения

У двухточечного навесного устройства обе продольные тяги соединены в точке Г. Таким образом, продольные и центральная тяги имеют две точки крепления к корпусу трансмиссии трактора. У трехточечного (рис. 6.2, а) навесного устройства продольные тяги крепятся раздельно в точках Аи Б и таким образом продольные и центральная тяги имеют три точки крепления к корпусу трансмиссии. На гусеничных тракторах предусматривается переоборудование механизма навески из двухточечной в трехточечную и наоборот. Колесные тракторы оснащены трехточечным навесным устройством.

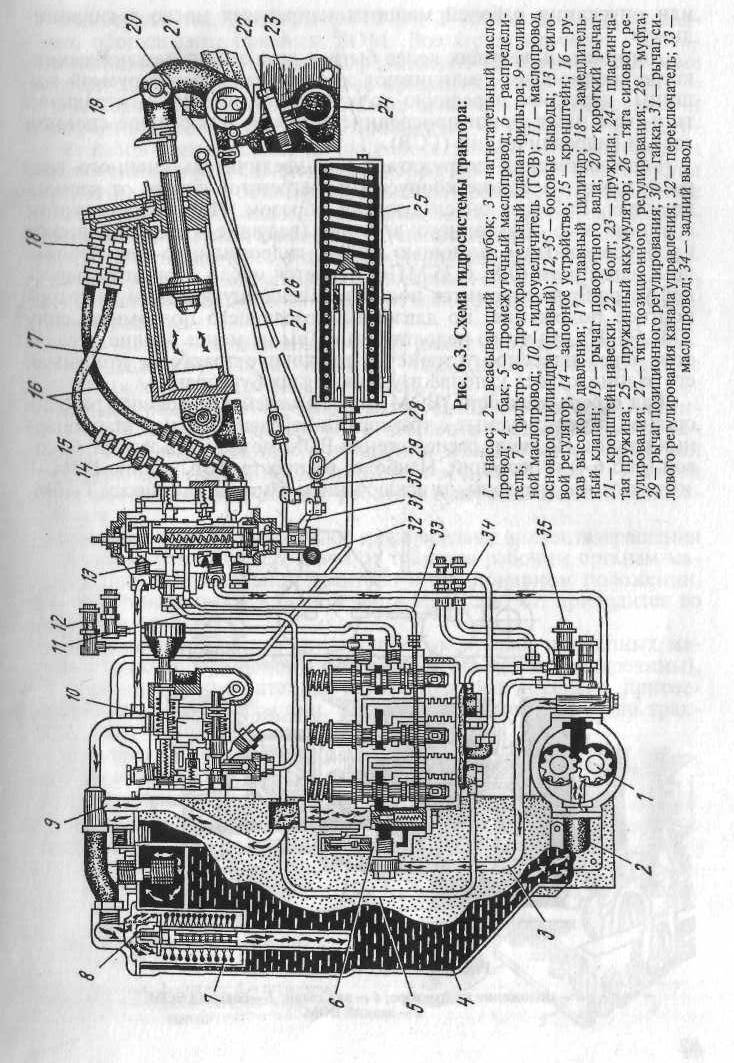

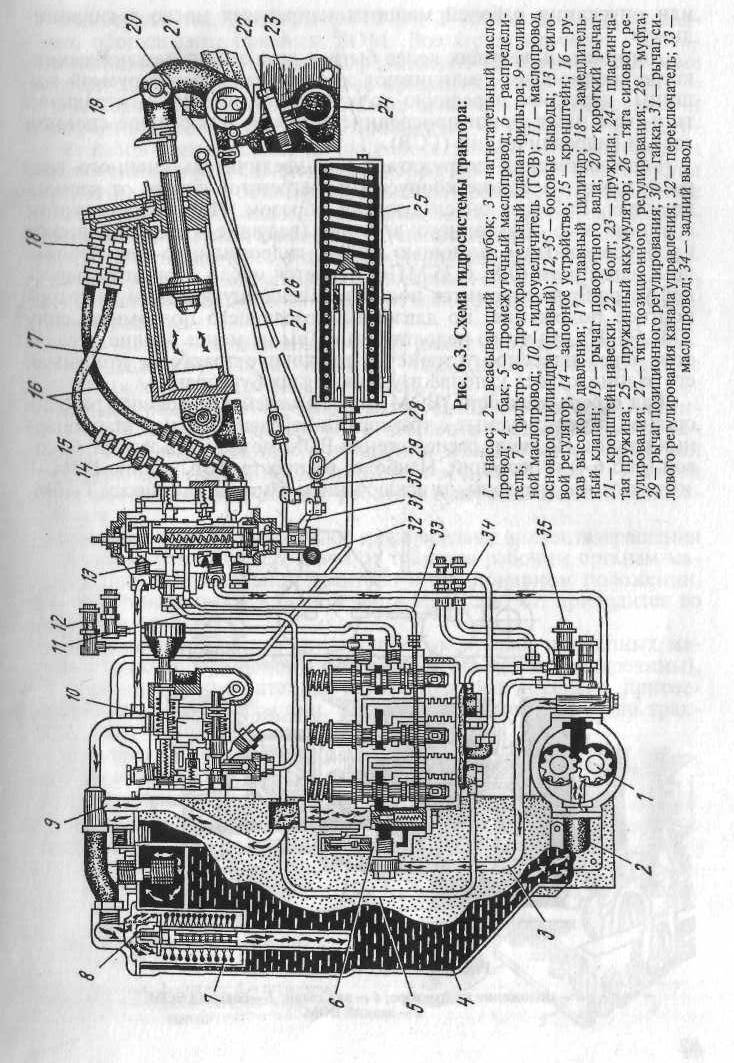

Рассмотрим устройство и действие отдельных узлов гидравлической системы на примере гидросистемы трактора МТЗ-80 и Рассмотрим устройство и действие отдельных узлов гидравлической системы на примере гидросистемы трактора МТЗ-80 и

его модификаций (рис. б.З). В гидравлическую систему входят шестеренный насос НШ-32-2 (НШ — насос шестеренный, цифры — теоретическая подача жидкости в см3 на один оборот вала привода насоса), основной Ц-100 и два выносных Ц-75 цилиндра (Ц — цилиндр, цифры — внутренний диаметр корпуса в миллиметрах), распределитель Р75-33-Р, силовой (позиционный) регулятор, гидравлический увеличитель сцепного веса (ГСВ), гидроаккумулятор, корпус гидроагрегатов с фильтром и шланги высокого давления с запорным устройством.

Насос 1 через всасывающий патрубок 2 забирает масло из бака и под давлением более 10 МПа подает по маслопроводу к распределителю 6 и силовому регулятору 13. Распределитель регулирует направление потока масла. Он направляет масло либо в бак по сливному маслопроводу, пропуская его через фильтр, либо по промежуточному маслопроводу в ГСВ. Далее по маслопроводу масло поступает в силовой регулятор и по рукаву высокого давления в гидроцилиндр или через боковые выводы непосредственно к гидроприводу сельскохозяйственных машин.

Неподвижно закрепленные на тракторе устройства гидросистемы соединяют стальными бесшовными трубопроводами, рассчитанными на давление до 32 МПа, а гидроцилиндрам жидкость подводится по гибким шлангам. Маслопроводы соединяют с помощью специальных муфт, снабженных самозапирающимися устройствами шарового типа.

Регулятор глубины обработки почвы работает следующим образом.

Верхняя центральная тяга навесного устройства соединена с корпусом заднего моста трактора не жестко, как обычно, а болтом через пластинчатую пружину. При заглублении машины, например плуга, сверх нормы увеличивается давление на пружину, в результате чего ее длина уменьшается, а поводок через тягу и рычаг силового регулирования перемещает золотник силового регулятора вверх, в результате чего масло направляется в гидроцилиндр и плуг выглубляется.

Как только глубина обработки почвы достигнет заданной величины, уменьшится воздействие на пружину, она удлинится, возвратит золотник регулятора в исходное положение и подача масла в цилиндр прекратится. Включение (и выключение) регулятора в систему осуществляется рычагом переключателя.

Если навешенные на трактор машина или орудие удерживаются во время работы в заданном положении (позиции) относительно остова трактора независимо от тягового сопротивления, например при посеве на поле с ровным рельефом, то золотник регулятора соединяется через тягу с поворотным рычагом, посредством которого шток гидроцилиндра соединен с навесным устройством. При перемещении рычага сигнал через тягу передается на золотник силового регулятора, который для подъема или опускания рабочей машины направляет масло в гидроцилиндр.

Догружатель ведущих колес бывает двух типов: механический, когда сцепной вес увеличивают за счет веса агрегатируемои машины, перенося переднюю точку присоединения центральной тяги (чем ниже точки присоединения тяги, тем больше сцепной вес), и гидравлический (ГСВ).

Гидравлический догружатель или увеличитель сцепного веса расположен на стенке корпуса гидроагрегатов справа от распределителя. Работает он следующим образом. При недостаточном сцепном весе тракторного агрегата (ведущие колеса начинают пробуксовывать) с помощью ГСВ в гидроцилиндр под небольшим давлением (0,8...0,35 МПа) подается масло. При этом навесное устройство стремится поднять навешенную машину в транспортное положение, но давления, создающего подъемную силу 300...500 Н, для этого недостаточно. Тем не менее усилие передается через навесное устройство на корпус трактора, прижимая его задние колеса к почве и уменьшая их буксование.

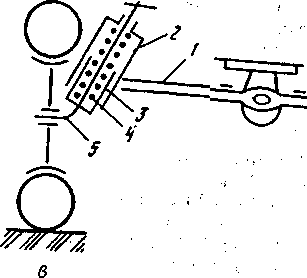

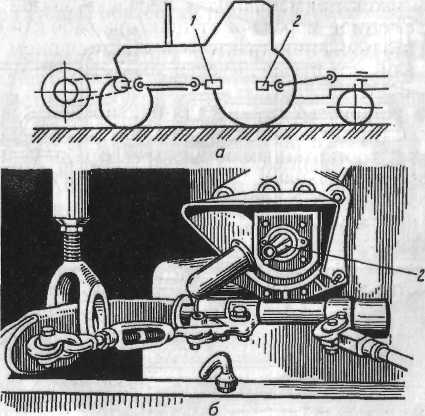

В ал отбора мощности (ВОМ) предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин. По месту расположения ВОМ может быть задний, боковой (рис. 6.4) и передний. Наиболее распространены задние ВОМ — их имеют все тракторы, за исключением самоходного шасси Т-16М. ал отбора мощности (ВОМ) предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин. По месту расположения ВОМ может быть задний, боковой (рис. 6.4) и передний. Наиболее распространены задние ВОМ — их имеют все тракторы, за исключением самоходного шасси Т-16М.

Рис. 6.4. Валы отбора мощности:

а а— положение на тракторе; б — вид сзади; / — боковой ВОМ; 2—задний ВОМ

Универсальные тракторы (МТЗ-80, Т-40М и др.), кроме заднего, оборудованы боковым ВОМ. Все агрегатируемые с самоходным шасси Т-16М машины размещают на специальной раме нмгреди двигателя, поэтому здесь применяют передний ВОМ.

По характеру привода различают зависимый, независимый и ппхронный ВОМ. Если ВОМ приводится во вращение от одно-ГО КЗ валов трансмиссии, то его работа зависит от включения и iвключения муфты сцепления трактора: при выключении муфты мсмления вместе с остановкой трактора прекращается вращение in >М. Привод ВОМ такого типа называется зависимым. Независиимый ВОМ получает вращение от специального вала, соединен с двигателем через отдельную муфту сцепления или двухпо-тчную муфту, а иногда через планетарный механизм, что позволяет выключать ВОМ независимо от выключения главного сцепления трактора.

Независимый и зависимый ВОМ имеет две стандартные части, вращения —540 и 1000 мин"1 при номинальной частоте [мщения коленчатого вала двигателя.

Синхронный ВОМ приводится во вращение от вала, соединенного постоянной передачей с вторичным валом коробки передач. Поэтому частота его вращения изменяется с переменой передачи, но остается постоянной на 1 м пути (3,5 мин"1). Такой КОМ необходим при посеве, работе с разбрасывателями удобрении и т.д.

Приводной шкив применяют для передачи момента вращения помощью ременной передачи от трактора рабочим органам машины при использовании трактора в стационарном положении. Шкив устанавливают в задней части трактора. Он приводится во вращение от ВОМ.

Прицепное устройство служит для буксировки прицепных машин и тележек (прицепов). Оно состоит из скобы (поперечины), Закрепленной в кронштейнах остова трактора, и серьги, присоединенной к скобе пальцами. Устройство размещают сзади трак-юра. Оно позволяет регулировать точку присоединения машин и тележек к трактору и горизонтальной плоскости, I v большинства тракторов и но высоте.

6.5. Прицепное устройство тракторов МТЗ-80 и МТЗ-82:

/ поперечина; 2— палец; 3 — шкворень; 4— серьга; 5— нижняя тяга; 6— чека; 7— палец

У трактора МТЗ-80 и его модификаций поперечина 1 (рис. 6.5), к которой двумя пальцами присоединена серьга 4, укреплена на концах нижних тяг навесного устройства. К серьге с помощью шкворня присоединяют прицепные машины, работающие в полевых условиях на скорости до 15 км/ч. Для изменения положения серьги в горизонтальной плоскости на поперечине справа и слева от продольной оси трактора выполнены отверстия. Положение поперечины в вертикальной плоскости регулируют подъемными рычагами навесного устройства.

6.2. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Вспомогательное оборудование устанавливают на тракторе и автомобиле для предохранения основных узлов машины и двигателя от неблагоприятного воздействия внешней среды (солнце, дождь, грязь и т.д.), для обеспечения безопасных и комфортных условий работы водителя и соблюдения эстетических требований.

Обшивка и капот предохраняют от загрязнения и повреждений детали машины. Способствуют экономичной работе двигателя (особенно в холодное время года), предохраняя его от переохлаждения.

Кабина, где водитель проводит большую часть рабочего времени, должна обеспечивать условия работы в соответствии с санитарно-гигиеническими требованиями. Современные тракторы и автомобили оборудованы кабинами, защищающими водителя от атмосферных воздействий, вибраций, возникающих при работе машины, и т. д. Уровень шума в кабине не должен превышать 90 дБ. В кабине трактора МТЗ-80 при работе двигателя на максимальных оборотах уровень шума достигает 84,5 дБ.

Сиденья водителя в автомобилях и на тракторах имеют мягкие подушки и спинки, причем сиденья и спинки в автомобилях подрессорены пружинами. У некоторых машин сиденья по высоте и длине регулируются в зависимости от массы и роста водителя.

Воздух в кабине должен быть чистым, относительной влажности 30...70 %. Для поддержания микроклимата устанавливают кондиционеры и другие устройства для подогрева воздуха и вентиляции. Кроме того, предусмотрены противосолнечный козырек, зеркало заднего вида, стеклоочистители, футляр для санитарной аптечки и др.

Контрольные вопросы и задания к разделу I

1. По каким признакам классифицируют тракторы и автомобили? 2. Что такое типаж тракторов? 3. Как классифицируют двигатели внутреннего сгорания тракторов и автомобилей? 4. Назовите основные механизмы и системы двигателей внутреннего сгорания. 5. Перечислите отличительные особенности рабочего процесса четырех- и двухтактного двигателей. 6. В чем заключаются отличительные особенности рабочего процесса дизельного и карбюраторного двигателей? 7. Перечислите основные преимущества дизельного двигателя по сравнению с карбюраторным. N. Для каких целей предназначен кривошипно-шатунный механизм? Перечислите основные детали механизма. 9. Для каких целей предназначен механизм газораспределения? Перечислите основные детали механизма. 10. В чем заключаются отличительные особенности системы питания дизельного и карбюраторного двигателей? 11. Из каких основных частей состоит система охлаждения двигателя? Перечислите отличительные особенности жидкостной и воздушной систем охлаждения. 12. Из каких основных частей состоит батарейная система зажигания? 13. Какие способы пуска двигателей в работу вам известны? 14. Как классифицируют трансмиссии тракторов и автомобилей? 15. Из каких основных частей состоит трансмиссия трактора и автомобиля? 16. Как устроены простейшая муфта сцепления, коробка перемены передач? 17. Какие основные детали входят в главную передачу и дифференциал? Для чего предназначены главная передача и дифференциал? 18. Как устроена конечная передача? Каково ее назначение? 19. Как устроен механизм попорота гусеничных тракторов? Опишите принцип его работы. 20. Какие основные детали входят в рулевое управление колесных тракторов и автомобилей? 21. Для чего предназначена гидравлическая система? Опишите ее общее устройство и принцип работы. 22. Какие типы гидроцилиндров используют в гидравлической системе? 23. Как устроен гидрораспределитель? Расскажите об основных положениях золотника гидрораспределителя. 24. Какие основные типы валов отбора мощности используют в тракторах? Для чего предназначен ВОМ? 25. Перечислите испомогательное оборудование трактора и автомобиля.

|

Скачать 2.23 Mb.

Скачать 2.23 Mb.

одвеска в гусеничных тракторах бывает двух типов: полужесткая и эластичная. Полужесткая подвеска представляет собой гусеничную тележку из балок различного сечения, на которой установлены все элементы движителя.

одвеска в гусеничных тракторах бывает двух типов: полужесткая и эластичная. Полужесткая подвеска представляет собой гусеничную тележку из балок различного сечения, на которой установлены все элементы движителя.  становкой сдвоенных шин, дополнительных грузов на передний брус и диски колес и т. д.

становкой сдвоенных шин, дополнительных грузов на передний брус и диски колес и т. д. орожный просвет h — это расстояние в миллиметрах от поверхности почвы (дороги) до нижних точек трактора (автомобиля), расположенных обычно на переднем или заднем мосту (рис. 5.10). Дорожный просвет тракторов общего назначения составляет 300...400 мм, а универсально-пропашных — 400... 830 мм и более (например, у тракторов с портальным остовом).

орожный просвет h — это расстояние в миллиметрах от поверхности почвы (дороги) до нижних точек трактора (автомобиля), расположенных обычно на переднем или заднем мосту (рис. 5.10). Дорожный просвет тракторов общего назначения составляет 300...400 мм, а универсально-пропашных — 400... 830 мм и более (например, у тракторов с портальным остовом).

ал отбора мощности (ВОМ) предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин. По месту расположения ВОМ может быть задний, боковой (рис. 6.4) и передний. Наиболее распространены задние ВОМ — их имеют все тракторы, за исключением самоходного шасси Т-16М.

ал отбора мощности (ВОМ) предназначен для привода рабочих органов, агрегатируемых с тракторами передвижных или стационарных машин. По месту расположения ВОМ может быть задний, боковой (рис. 6.4) и передний. Наиболее распространены задние ВОМ — их имеют все тракторы, за исключением самоходного шасси Т-16М.