Часть теплоты расходуется на нагрев деталей. Чтобы температура их была постоянной и невысокой, система охлаждения непрерывно отводит от этих деталей теплоту в атмосферу.

3. Часть теплоты теряется из-за химической неполноты сгорания топлива, а часть потерь теплоты (незначительная) не может быть учтена.

Примерный баланс использования теплоты топлива в двигателях следующий. Количество теплоты, превращенной в полезную (эффективную) работу на коленчатом валу, составляет 24...28 % у карбюраторных двигателей и 32...40 % — у дизельных, отводимой в системе охлаждения— соответственно 22...23и 20...30, отводимой отработавшими газами — 35...40 и 25...35, ее потери из-за химической неполноты сгорания топлива и неучтенные — соответственно 10...25 и 2...5%.

Совершенство конструкции двигателя принято оценивать по литровой мощности и удельной массе двигателя.

Литровая мощность, кВт/л, — это номинальная мощность двигателя NеН,отнесенная к рабочему объему Vлвсех цилиндров:

Nл= NеН /Vл (2.12)

Она характеризует двигатель с точки зрения использования объема. Чем больше литровая мощность двигателя, тем меньше его размеры и масса. Литровая мощность автотракторных карбюраторных бензиновых двигателей составляет 18...40 кВт/л, дизелей — 10...20 кВт/л. У двигателя ЗИЛ-130 Nл = 19,9, кВт/л, у дизеля Д-240 Nл =11,6 кВт/л.

Удельная масса двигателя, кг/кВт, — это отношение массы незаправленного двигателя к его номинальной мощности NеН:

gN = mД /NeH

Этот показатель зависит от типа, назначения и конструктивной схемы двигателя, качества материалов и технологии изготовления.

Удельная масса автотракторных карбюраторных двигателей составляет 2...5 кг/кВт, дизелей —3,5... 10 кг/кВт. У двигателя ЗИЛ-130 gN = 4,4 кг/кВт, у дизеля Д-240 gN = 7,8 кг/кВт.

Г пава 3

ОБЩЕЕ УСТРОЙСТВО И РАБОТА ОСНОВНЫХ МЕХАНИЗМОВ И СИСТЕМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

3.1. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

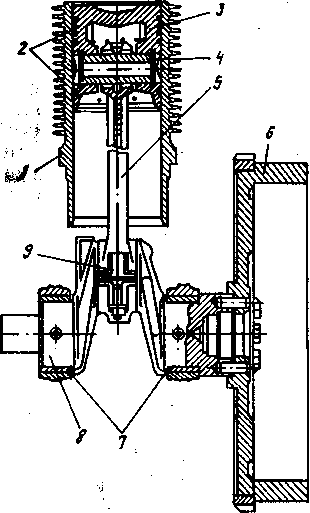

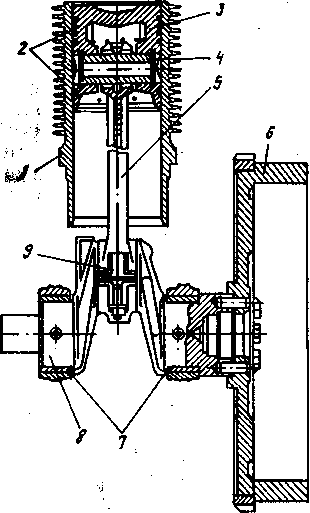

Кривошипно-шатунный механизм (рис. 3.1) в такте расширения преобразует прямолинейное поступательное движение поршня во вращательное движение коленчатого вала, а в остальных

Рис. 3.1. Кривошипно-шатунный механизм:

/ — цилиндр; 2 — кольца; 3— поршень; 4 —поршневой палец; 5 — шатун; 6— маховик; 7— коренные подшипники; 8— коленчатый вал: 9— подшипники скольжения / — цилиндр; 2 — кольца; 3— поршень; 4 —поршневой палец; 5 — шатун; 6— маховик; 7— коренные подшипники; 8— коленчатый вал: 9— подшипники скольжения

тактах — вращательное движение коленчатого вала в прямолинейное возвратно-поступательное движение поршня.

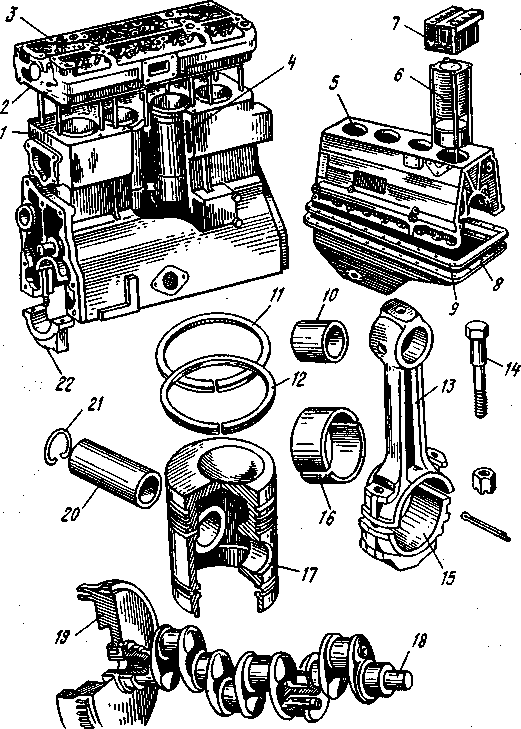

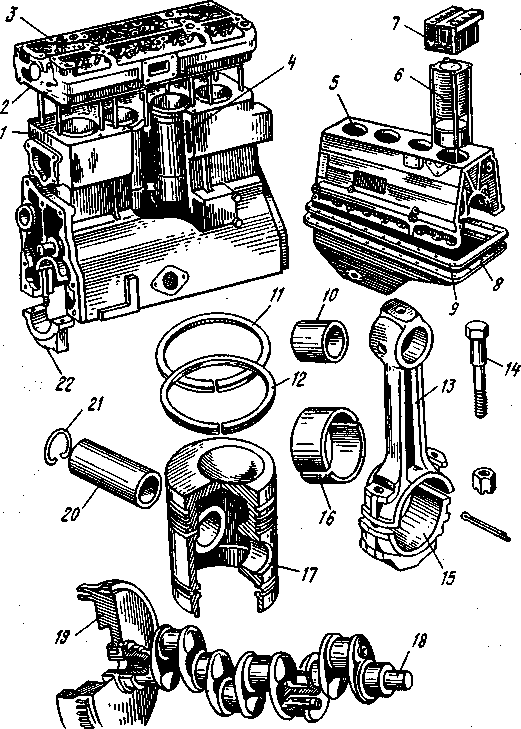

Детали кривошипно-шатунного механизма размещают в корпусных деталях, образующих остов двигателя. К ним относятся блок-картер 1 (рис. 3.2), головка цилиндров 3, поддон, передняя и задняя крышки блока (на рисунке не показаны).

Блоки отливают из серого чугуна или алюминиевого сплава. Блоки из чугуна обладают достаточной прочностью и сравнительно низкой стоимостью, а из алюминиевого сплава — хорошо обрабатываются, лучше отводят теплоту, значительно легче чугунных, но дороже их.

Снизу картер закрыт поддоном, который служит резервуаром для масла. К верхней обработанной поверхности блока крепят головку 3, которая вместе с цилиндром и поршнем образует замкнутый изменяемый объем, где сгорает топливо.

Цилиндры изготовляют каждый в отдельности (например, в двигателе Д-21АО или в виде сменной гильзы, вставляемой в блок-картер (двигатель СМД-18Н). Конструкция цилиндров в основном определяется способом охлаждения. При воздушном охлаждении цилиндры / (см. рис. 3.1) выполняют со специальными ребрами для увеличения площади охлаждения, а при жидкостном — сменную гильзу 4 (см. рис. 3.2) вставляют в блок-картер. Между наружной поверхностью цилиндра и внутренними стенками блока образуется кольцевое пространство — водяная рубашка, заполняемая охлаждающей жидкостью.

Внутреннюю поверхность цилиндра называют зеркалом. Высокая точность обработки ее обеспечивает легкое перемещение поршня и плотное прилегание его к цилиндру. Гильзы отливают из высококачественных легированных сталей, обладающих большой износостойкостью. Применение вставных гильз позволяет увеличивать срок службы блок-картера (в результате замены изношенных гильз новыми) и упрощает его изготовление.

Головка цилиндров 7— сложная по форме деталь, изготовляемая из чугуна или алюминиевого сплава. С целью уплотнения между головкой и блоком устанавливают специальную прокладку

Рис. 3.2. Основные детали двигателя внутреннего сгорания:

/ — блок-картер; 2, 9— уплотнительные прокладки; 3, 7— головки; 4— гильза; 5— картер; 6— цилиндр; 8— поддон картера; 10— втулка; 11 — уплотняющее компрессионное кольцо; 12 — маслосъемное кольцо; 13 — шатун; 14— шатунный болт; 15— крышка; 16— вкладыш; 17— поршень; 18 — коленчатый вал; 19— маховик; 20— поршневой палец; 21 — стопорное кольцо; 22— коренной подшипник

2 толщиной 1,5...2 мм. Конструкция головки цилиндров зависит от типа двигателя, принятой системы охлаждения и расположения клапанов. В головке цилиндров карбюраторных двигателей расположены камеры сгорания и свечи, а у дизелей — форсунки.

Поршень представляет собой металлический стакан, изготовляемый из алюминиевых сплавов и устанавливаемый в цилиндре с небольшим зазором. Поршень подвергается действию продуктов сгорания топлива и окисления масла, высоких температур и давлений. Поэтому материал поршня должен обладать высокими механическими свойствами и износостойкостью, хорошей теплопроводностью. Поршень передает давление расширяющих газов через поршневой палец, шатун на коленчатый вал.

Поршень состоит из днища, уплотняющей (место размещения поршневых колец) и направляющей (юбки) частей. Днище выполняют плоским или сложной фасонной формы, которая зависит от формы камеры сгорания, направления потока газов и расположения клапанов. Оно является нижней частью камеры, где происходит сгорание топлива. Во избежание заклинивания поршня в цилиндре его диаметр подбирают так, чтобы в холодном состоянии в соединении деталей обеспечивался зазор 0,5...0,1 мм (юбка поршня имеет эллиптический профиль разреза) или 0,18...О,Змм (юбка цилиндрической формы без разреза).

Для того чтобы уменьшить вибрацию двигателя из-за неодинаковых масс возвратно-поступательно движущихся деталей, поршни нужно тщательно подбирать по массе. Например, разница масс поршней двигателя СМД-60 не должна превышать 10 г.

Поршневые кольца по назначению делят на компрессионные и маслосъемные. Поршневые компрессионные кольца со сплошной рабочей кромкой устанавливают в верхней части поршня для предотвращения прорыва воздуха и газов в картер из пространства над поршнем, а маслосъемные со сквозными щелями, необходимыми для снятия излишка масла со стенок цилиндра, — в нижней части поршня. Вырез в поршневом кольце называется замком.

Поршневой палец служит для шарнирного соединения поршня с шатуном, имеет форму пустотелого цилиндра. Пальцы изготовляют из легированной малоуглеродистой стали. Для уменьшения трения их наружную поверхность полируют. От осевых перемещений пальцы удерживаются стопорными пружинящими кольцами, которые вставляются в канавки обеих бобышек поршня. Во время работы двигателя палец может перемещаться во втулке верхней головки шатуна и бобышках поршня, поэтому его называют плавающим.

Шатун передает усилие от поршня к коленчатому валу в такте расширения и в обратном направлении — при вспомогательных тактах. Его изготовляют из высококачественной углеродистой или легированной стали. Шатун состоит из верхней головки, соединяющейся с помощью пальца с поршнем, стержня и нижней головки.

В верхнюю головку шатуна для уменьшения трения запрессовывают бронзовую втулку, а в нижнюю разъемную головку устанавливают вкладыши (подшипники) — стальные пластины, внутренняя поверхность которых покрыта тонким антифрикционным сплавом. Крышку нижней головки крепят шатунными болтами с корончатой гайкой к шатуну.

Коленчатый вал воспринимает через шатуны осевые усилия от поршней и преобразует их во вращательное движение с последующей передачей через маховик механизмам трансмиссии, а также приводит в действие различные механизмы двигателя.

Коленчатый вал штампуют из стали или отливают из чугуна. Все его поверхности, соприкасающиеся с вкладышами, подвергают тщательной механической и термической обработкам. Основные части вала: коренные и шатунные шейки, щеки, носок и хвостовик. В шатунных шейках коленчатых валов многих двигателей выполнены сверления (грязеуловители) для центробежной очистки масла. Коренные шейки имеют одну общую ось. Их устанавливают в постели блока и закрывают крышкой.

Основные требования к коленчатому валу: высокая усталостная прочность, точность изготовления, жесткость и износостойкость, динамическая уравновешенность, отсутствие вибрации, небольшое осевое смещение, малая масса.

Маховик представляет собой массивный чугунный диск, который обычно крепят болтами к фланцу коленчатого вала. На обод маховика напрессован зубчатый венец для вращения коленчатого вала от электродвигателя или пускового двигателя. Во время рабочего хода маховик накапливает кинетическую энергию, необходимую для вращения коленчатого вала в течение трех подготовительных тактов, уменьшает неравномерность его вращения.

3.2. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения служит для наполнения цилиндров двигателя горючей смесью или воздухом и очистки их от отработавших газов. В четырехтактных двигателях применяют клапанные механизмы газораспределения, клапаны которых открывают и закрывают впускные и выпускные отверстия. Клапанные механизмы бывают двух типов: с подвесными клапанами, расположенными в головке цилиндров, и боковыми — в блок-картере.

В двухтактных двигателях газораспределение выполняется кривошипно-шатунным механизмом.

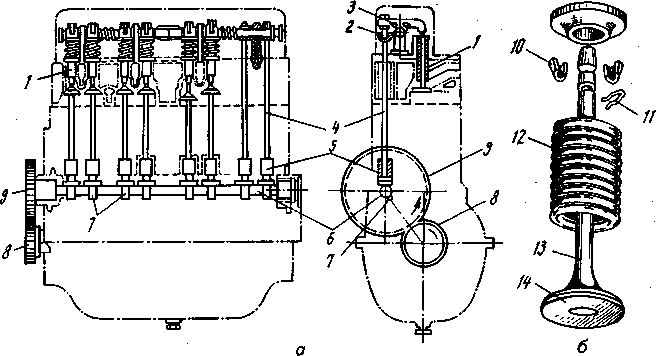

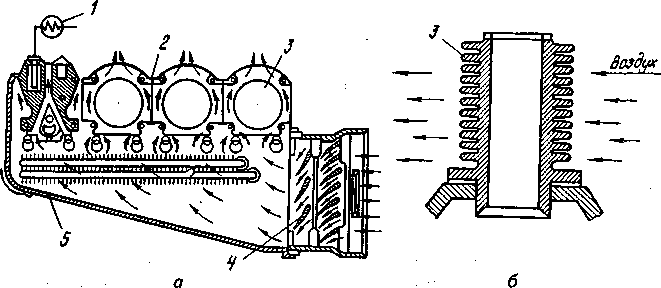

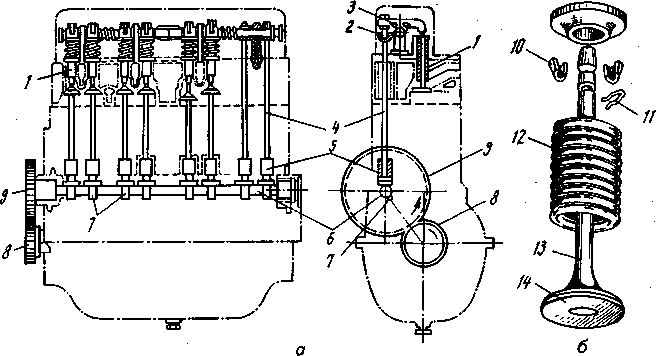

Механизм газораспределения с подвесными клапанами работает следующим образом (рис. 3.3). Коленчатый вал через шестерни приводит во вращение распределительный вал, при повороте

Рис. 3.3. Газораспределительный механизм:

а — схема механизма; б—клапан; 1— втулка; 2 — регулировочный болт; 3— коромысло; 4— штанга; 5 —толкатель; 6—распределительный вал; 7—кулачок; 8, 9—шестерни; 10— сухарик; 11 — шплинт; 12— пружина; 13 — стерженьклапана; 14 — тарелка клапана

которого кулачок набегает на толкатель, приподнимает его, а вместе с ним, через штангу, и короткое плечо коромысла. В это время длинное плечо коромысла нажимает на торец стержня клапана и, сжимая пружину, перемещает клапан вниз— клапан открывается. Происходит заполнение цилиндра горючей смесью или воздухом.

При дальнейшем вращении кулачкового вала толкатель опускается, а клапан под действием пружины движется вверх и плотно закрывает отверстие канала в головке цилиндров, прекращая доступ воздуха или горючей смеси.

В дизельных двигателях с верхним расположением клапанов для уменьшения сопротивлений, возникающих при сжатии воздуха в цилиндрах во время пуска, предусмотрен декомпрессион-ный механизм, который позволяет принудительно открыть впускные, а иногда выпускные клапаны и соединить объем полости цилиндров с атмосферой. При пуске двигателя с включенным де-компрессионным механизмом вращение коленчатого вала и перемещение поршней в цилиндрах происходят с меньшими сопротивлениями. При этом дизель постепенно нагревается, в нем понижается вязкость масла, коленчатый вал начинает прокручиваться с большой частотой вращения, что позволяет выключить декомпрессионный механизм и запустить двигатель.

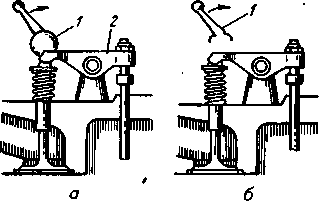

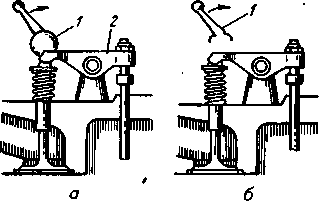

Декомпрессионный механизм дизеля СМД-18Н открывает одновременно все клапаны. Для этого рукояткой поворачивают валик 1 (рис. 3.4, а), который нажимает на длинное плечо коромысла. Аналогично работают декомпрессионные механизмы дизелей А-41 и А-01М с тем лишь отличием, что на плечи их коромысел нажимают винты (рис. 3.4, б).

Рис. 3.4. Схемы декомпрессионных механизмов:

а — на длинное плечо коромысла нажимает валик; б— на длинное плечо коромысла нажимает винт; 1 — валик; 2 — коромысло

Механизм газораспределения с боковыми клапанами работает аналогично, но конструкция его проще из-за отсутствия таких деталей, как штанги, коромысла, стойки, оси и т.д. Движение от толкателя передается непосредственно клапану. Во время работы двигателя все детали механизма газораспределения нагреваются и удлиняются, поэтому между клапаном и коромыслом создается тепловой зазор 0,2...0,35 мм.

Открытие и закрытие впускных и выпускных клапанов происходят в соответствии с фазами газораспределения.

Фазы газораспределения — это периоды от момента открытия клапанов (или окон у двухтактных двигателей) до момента их закрытия, выраженные в градусах поворота коленчатого вала.

В течение одного рабочего цикла четырехтактного двигателя впускной и выпускной клапаны открываются по одному разу. Для этого распределительный вал за цикл должен сделать один оборот, а коленчатый вал — два.

Установлено, что для лучшего наполнения цилиндра двигателя горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны необходимо открывать не в те моменты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

3.3. СИСТЕМА ПИТАНИЯ

Система питания служит для приготовления горючей смеси из воздуха и топлива требуемого качества, подачи ее в цилиндры двигателя в необходимом количестве и в нужный момент. Системы питания карбюраторных и дизельных двигателей существенно различаются.

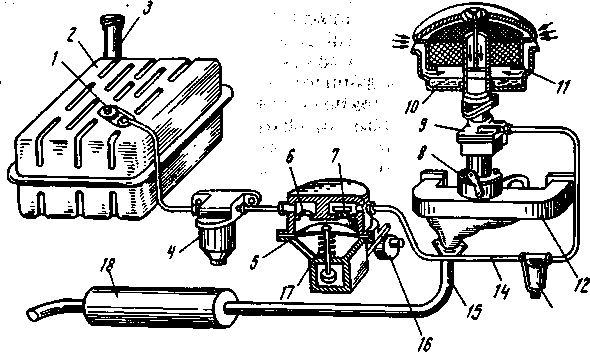

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рис. 3.5) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафраг-менный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

Диафрагменный насос работает следующим образом. Эксцентрик распределительного вала через качающийся рычаг и штангу периодически перемещает диафрагму вниз, одновременно сжимая пружину. При этом в полость над диафрагмой через впускной клапан всасывается топливо, а по возвращении пружины в исходное положение диафрагма вытесняет топливо через выпускной клапан в карбюратор. В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо распыли-вается, смешивается с очищенным воздухом и начинает испаряться. Затем, двигаясь по впускному трубопроводу, топливо продолжает смешиваться с воздухом и испаряться. Процесс перемешивания топлива с воздухом продолжается и в цилиндрах во время тактов впуска и сжатия. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

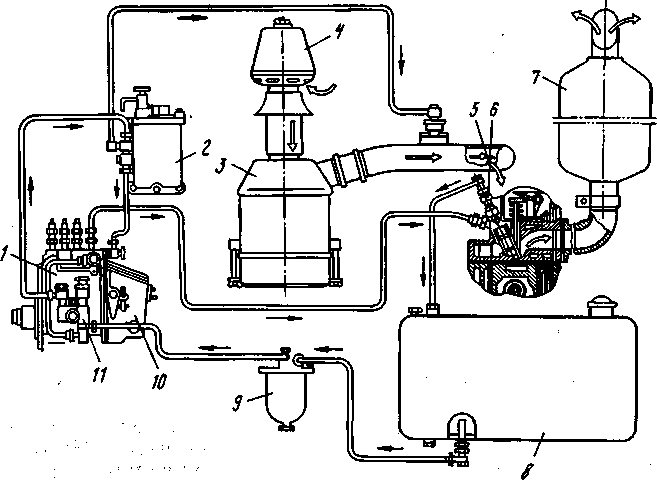

Система питания дизеля подает в цилиндр воздух и топливо раздельно. Воздух засасывается через воздухозаборник 4 (рис. 3.6), в котором очищается от крупных частиц пыли. В воздухоочистителе он подвергается не только инерционной, но и дополнительной очистке с помощью фильтрующих кассет, заполненных металлической или капроновой путанкой. Очищенный от пыли воздух поступает в цилиндр.

Топливо, заливаемое в бак, пройдя фильтр грубой очистки, поступает в подкачивающий насос. Под давлением, создаваемым насосом, приблизительно 0,2 МПа топливо проталкивается к фильтру тонкой очистки, где очищается от оставшихся примесей. Затем по топливопроводу оно

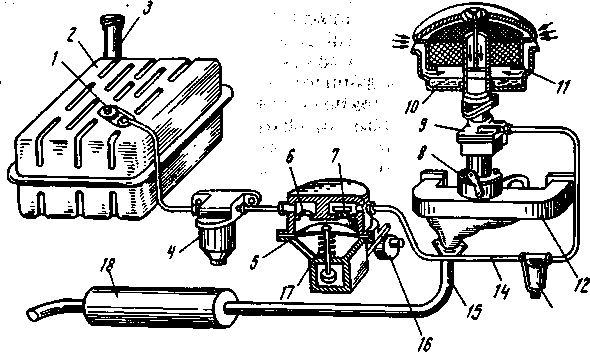

Рис. 3.5. Схема системы питания карбюраторного двигателя:

/ — электрический датчик указателя уровня топлива в баке; 2 — топливный бак; 3 — заливная горловина; 4— фильтр грубой очистки; 5 —диафрагма топливного насоса; 6— впускной клапан; 7—выпускной клапан; 8— рычаг дроссельной заслонки; 9—карбюратор; 10—масляная ванна воздухоочистителя; // — фильтрующий элемент воздухоочистителя; 12—выпускной коллектор; 13 — фильтр-отстойник тонкой очистки; 14— топливопровод; 15 — выпускная труба; 16— эксцентрик; /7—пружина диафрагмы; 18— глушитель

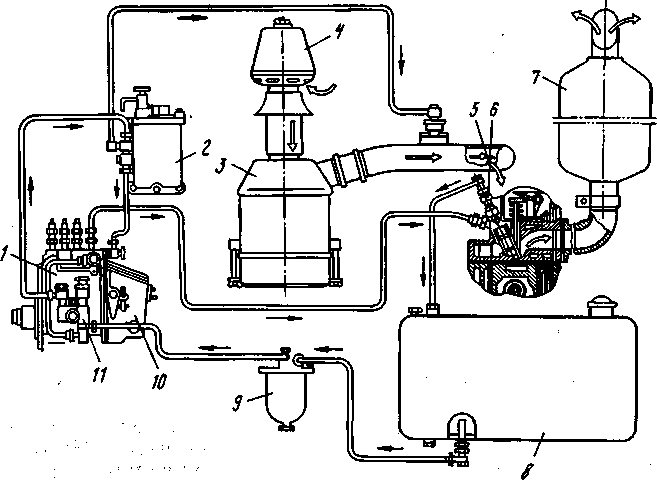

Рис. 3.6. Схема системы питания дизельного двигателя:

/ — топливный насос высокого давления; 2 — фильтр тонкой очистки; 3 — воздухоочиститель; 4— сетчатый воздухозаборник; 5—заслонка аварийного останова двигателя; 6—форсунка; 7—глушитель; 8— топливный бак; 9—фильтр-отстойник; 10 — регулятор; 11 — подкачивающий насос (низкого давления)

поступает в насос высокого давления, а оттуда под давлением 12,5...13 МПа— к форсункам. Форсунки обеспечивают впрыск в камеру сгорания топлива, распыленного до мелкодисперсного состояния, где оно, перемешиваясь с воздухом, самовоспламеняется. При этом количество подаваемого топлива регулируется всережимным центробежным регулятором и зависит от нагрузки двигателя. Больше нагрузка — больше подаваемого топлива в камеру сгорания, и наоборот.

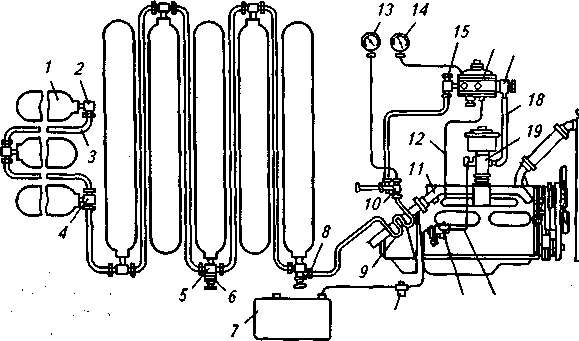

Все более широкое применение находят газовые двигатели, которые работают на сжатом или сжиженном газе. Система питания таких двигателей рассмотрена ниже.

Сжатыми называют газы, которые при температуре 15...20 °С

и давлении до 20 МПа сохраняют газообразное состояние. Для двигателей, работающих на сжатом газе, широко используют природный газ. Сжиженными называют газы, которые переходят из газообразного в жидкое состояние. Двигатели, работающие на сжатом (ЗМЗ-53-27) и сжиженном (ЗМЗ-53-19) газах, устанавливают на автомобилях ГАЗ-53-12. На сжиженном газе работает также двигатель автомобиля ЗИЛ-138. Двигатели, работающие на сжиженном газе, получают все большее распространение, поскольку в этом случае рабочее давление в газобаллонной установке меньше, что надежнее и безопаснее, а снижение мощности в сравнении с

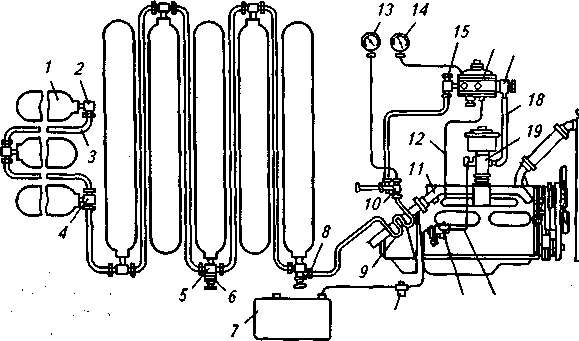

Рис. 3.7. Схемы систем питания газовых двигателей:

а —работающий на сжатом газе:1 —баллон; 2— угольник баллона; 3 — газопровод высокого давления; 4 — тройник баллона; 5—крестовина наполнительного вентиля; 6 — наполнительный вентиль; 7— топливный бак; 8— расходный вентиль; 9— подогреватель; 10 — магистральный вентиль; 11 — трубопровод; 12— трубка; 13, 14 — манометры соответственно высокого и низкого давления; 15 — газовый фильтр; 16—двухступенчатый газовый редуктор; 17— дозирующее устройство; 18— газопровод низкого давления; 19— карбюратор-смеситель; 20— топливопровод; 21 — топливный насос; 22— фильтр-отстойник; б — работающих на сжиженном газе: / — двигатель; 2 —трубка; 3 — карбюратор-смеситель; 4— электромагнитный клапан с фильтром для бензина; 5— топливный бак; 6— газовый редуктор; 7—испаритель газа; 8— штуцер для отвода воды; 10— кран для слива воды; 11 — электромагнитный клапан с фильтром для газа; 12— манометр редуктора; 13— паровой вентиль; 14— баллон для сжиженного газа; 15— предохранительный клапан; 16— контрольный вентиль; 17— наполнительный вентиль; 18— указатель уровня газа; 19— жидкостный (расходный) вентиль

карбюраторным двигателем незначительно.

Система питания двигателя, работающего на сжатом газе, приведена на рисунке 3.7, а. Из стальных баллонов сжатый газ проходит под большим давлением через газопровод, расходный клапан (вентиль), подогреватель, вентиль и фильтр в редуктор. Подогрев газа необходим, чтобы влага, выделяющаяся при снижении его давления, не превращалась в лед. В двухступенчатом редукторе давление газа снижается до 0,1 МПа, и он через дозирующее устройство по газопроводу поступает в карбюратор-смеситель, где образуется горючая смесь. Давление газа в баллонах контролируют манометром 13, а в первой ступени редуктора — манометром 14. Трубка соединяет разгрузочные устройства редуктора с впускным трубопроводом двигателя. Баллоны наполняют через вентиль, установленный на крестовине.

Для кратковременной работы на бензине двигатель имеет систему, состоящую из топливного бака, фильтра-отстойника, топливного насоса и топливопровода.

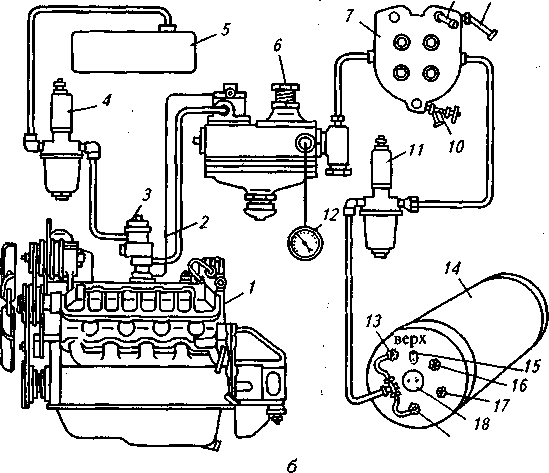

Система питания двигателя, работающего на сжиженном газе, показана на рисунке 3.7, б. Газ наполняет баллон через наполнительный и контрольный вентили. Для отбора из баллона газа в жидкой фазе служит расходный вентиль. По указателю контролируют количество сжиженного газа в баллоне. При открытом вентиле и включенном электромагнитном клапане жидкость из баллона поступает в испаритель, который подогревается водой из системы охлаждения. Сжиженный газ испаряется и через двухступенчатый редуктор, в котором его давление снижается до 0,1 МПа, по газопроводу поступает в карбюратор – смеситель. Работу редуктора контролируют с помощью манометра.

Состав горючей смеси, существенно влияющий на эффективность работы двигателя, оценивают по коэффициенту избытка воздуха а, который представляет собой отношение массы 1Лвоздуха, действительно участвующего в процессе сгорания, к его теоретически необходимой массе, т. е.ά= LД/LТ.

Нормальная смесь: LД=LТ, т. е. коэффициент избытка воздуха ά = 1. Для сгорания 1 кг топлива (бензина) нужно около 15кг воздуха. Двигатель, работающий на нормальной смеси, развивает мощность, близкую к максимальной. При этом удельный расход топлива несколько выше минимального.

Обедненная смесь — на 1 кг бензина приходится от 15 до 16,5 кг воздуха. При работе на обедненной смеси мощность двигателя несколько снижается вследствие замедления скорости сгорания смеси, но экономичность его повышается.

Бедная смесь — на 1кг бензина приходится свыше 16,5 кг воздуха. Работа двигателя на бедной смеси сопровождается резким падением мощности и увеличением удельного расхода топлива. Смесь, у которой ά > 1,3, в цилиндре не воспламеняется.

Внешним признаком работы карбюраторного двигателя на бедной смеси служат вспышки (выстрелы) в карбюраторе, а на богатой — в выпускной трубе.

Обогащенная смесь — на 1кг бензина приходится от 13 до 15 кг воздуха. При работе на обогащенной смеси двигатель развивает максимальную мощность вследствие увеличения скорости сгорания, но экономичность его ухудшается.

Богатая смесь— на 1 кг бензина менее 13кг воздуха. Работа двигателя на богатой смеси вызывает падение мощности и значительное ухудшение экономичности. Смесь, у которой а < 0,5, в цилиндре не воспламеняется.

В зависимости от режима работы коэффициент а изменяется в пределах 0,6... 1,15.

Дизель работает с коэффициентом избытка воздуха 1,2... 1,65. Это объясняется менее благоприятными условиями смесеобразования: дизели не имеют карбюраторов, поэтому время, отводимое у них на смесеобразование, в 20...30 раз меньше, чем у карбюраторных двигателей.

Для повышения мощностных и динамических показателей двигателей используют наддув, т. е. заряд смеси (воздуха) подают в камеру сгорания под давлением. Наиболее распространен наддув с помощью турбокомпрессора, позволяющий использовать энергию отработавших газов. При этом на 20...25 % повышается эффективная мощность двигателя, но одновременно увеличиваются механическая и тепловая нагрузки на детали кривошипно-шатунного и газораспределительного механизмов.

3.4. СМАЗОЧНАЯ СИСТЕМА

При перемещении одной детали относительно другой между ними возникает трение скольжения, обусловленное срезом выступов соприкасающихся поверхностей и молекулярным взаимодействием их в точках контакта. Это приводит к увеличению зазора в сопряжениях, возникновению стука при работе машины и изнашиванию деталей.

На преодоление трения затрачивается механическая энергия, которая преобразуется в теплоту, в результате чего детали нагреваются. Изнашивание трущихся деталей и выделение теплоты — основные отрицательные явления, возникающие при трении.

Для уменьшения трения в зону соприкосновения трущихся поверхностей вводят различные смазочные материалы (смазки).

Существует смазка нескольких видов:

жидкостная — трущиеся поверхности разделяются жидкими смазочными материалами, при этом потери энергии и износ деталей минимальные;

полужидкостная — частично осуществляется жидкостная смазка;

граничная — характеризуется тем, что трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами поверхностей и смазочного материала, отличными от объемных.

В двигателе для смазывания трущихся поверхностей предусмотрена смазочная система, т. е. совокупность механизмов и устройств, которые вместе с каналами и маслопроводами служат для подачи масла в необходимом количестве к трущимся поверхностям деталей, а также для его очистки и охлаждения.

В зависимости от способов подвода масла различают следующие смазочные системы: совместно с подачей топлива, разбрызгиванием, под давлением и комбинированную.

Смазывание совместно с подачей топлива характерно для двухтактных карбюраторных двигателей. Масло смешивают с бензином в пропорции 1:15 (по объему) и заливают в топливный бак. Частицы масла вместе с топливом подаются в цилиндр и картер, а также к другим деталям, где оседают на трущихся поверхностях. Отработанное масло увлекается топливовоздушной смесью в камеру сгорания.

При смазывании разбрызгиванием масло заливают в поддон картера двигателя. При вращении коленчатого вала оно захватывается черпачками, имеющимися на крышках нижней головки шатуна и разбрызгивается внутри картера, создавая масляный туман, который оседает на трущихся поверхностях. Далее его капельки стекают обратно в поддон картера. Масло подается к трущимся поверхностям в малом количестве, поэтому этот способ смазывания применяют ограниченно и лишь в двигателях, работающих непродолжительное время (например, пусковых).

Комбинированная смазочная система более совершенна, а потому наиболее распространена. Ею снабжено большинство автотракторных двигателей (ЗИЛ-130, ГАЗ-53А, СМД-14НГ, Д-240, А-41 и др.). Особенность системы: смазывание наиболее ответственных деталей двигателя под давлением, создаваемым масляным насосом, а остальных — разбрызгиванием.

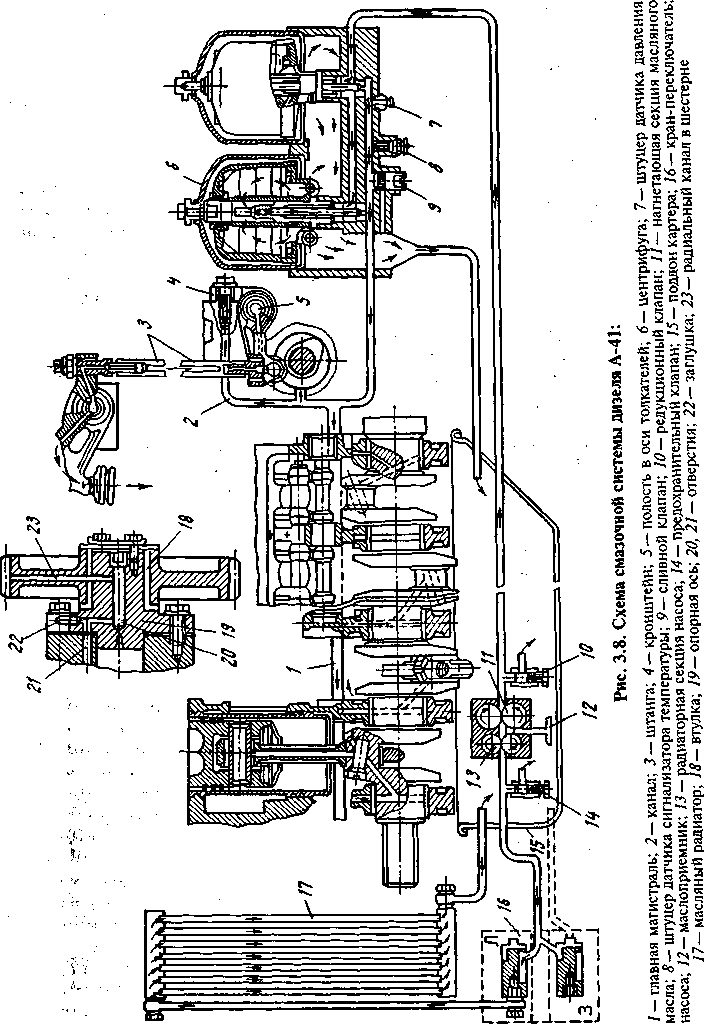

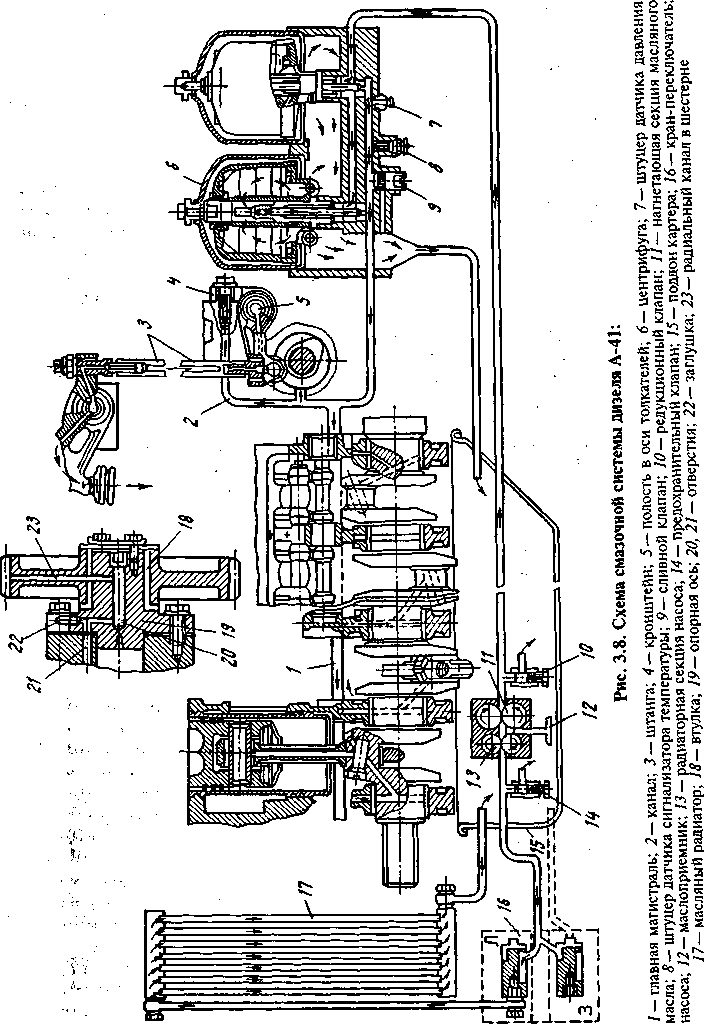

Рассмотрим устройство и принцип действия комбинированной смазочной системы дизеля А-41 (рис. 3.8). Подшипники коленчатого и распределительного валов, втулки промежуточной шестерни и шестерни привода топливного насоса, а также механизм привода клапанов смазываются под давлением от шестеренного насоса, а гильзы, поршни, поршневые кольца, кулачки распределительного вала — разбрызгиванием. Основные части смазочной системы: масляный насос с нагнетательной секцией; привод, создающий циркуляцию масла в системе; полнопоточный центробежный фильтр очистки масла, поступающего от насоса; масляный радиатор, охлаждающий масло; редукционный и предохранительный клапаны.

Масло заливают в поддон, контролируя уровень по меткам на масломерной линейке. Сливают масло через отверстие в поддоне, закрываемое пробкой. Из поддона масло засасывается через сетку маслоприемника шестеренным насосом и подается по каналам в блок-картере к фильтру — двум полнопоточным центрифугам, работающим параллельно. В каждой центрифуге около 30 % масла проходит через форсунки ротора и создает реактивный момент, заставляющий ротор вращаться с большой частотой. Затем масло по каналу сливается в поддон. Часть масла, поступившего в ротор, подвергается центробежной очистке.

Очищенное масло поступает в главную магистраль, идущую вдоль блок-картера. Далее по каналам в поперечных перегородках блок-картера оно подается в коренные подшипники коленчатого вала и к опорам распределительного вала. От коренных подшипников масло по наклонным каналам в валу поступает в полости шатунных шеек, где происходит дополнительная (центробежная) его очистка. Затем смазываются поверхности вкладышей и шатунных шеек. От шатунных подшипников масло по каналу в шатуне под давлением подается для смазывания втулки верхней головки шатуна и поршневого пальца.

Из поперечных каналов блок-картера, по которым масло подается ко второй и четвертой опорам распределительного вала, часть его по каналам и кронштейнам поступает в полость оси толкателей. Когда толкатель занимает нижнее положение, его канал совпадает с радиальным сверлением в оси и масло из полости нагнетается через полую штангу ко втулке каждого коромысла. Масло, поступающее из отверстия, просверленного в коромысле, разбрызгивается и смазывает боек коромысла и направляющую втулку клапана, а затем стекает по сверлениям в головке цилиндров и блок-картера в поддон.

Радиаторная секция масляного насоса нагнетает масло в радиатор. Охлажденное в радиаторе масло сливается в поддон картера. В зимний период необходимости в охлаждении масла нет, поэтому радиатор отключают с помощью крана-переключателя 16. Зимой его устанавливают в положение «3». В этом случае масло, поступающее из радиаторной секции насоса, неохлажденным сливается в поддон картера. Предохранительный клапан регулирует количество масла, поступающего в радиатор, который открывается при давлении 0,25...0,32 МПа.

Если вязкость масла велика и его давление на выходе из нагнетающей секции насоса превышает 0,9...0,95 МПа (обычно это бывает при пуске двигателя в холодное время), то редукционный клапан открывается и часть масла сливается в поддон картера.

Давление масла в главной магистрали при номинальной частоте вращения коленчатого вала и температуре масла 70...95 °С должно достигать 0,3...0,5 МПа. Оно регулируется сливным клапаном.

Для контроля давления и температуры масла в главной магистрали на щитке контрольных приборов установлены указатель давления и контрольная лампа сигнализатора максимальной температуры.

3.5. СИСТЕМА ОХЛАЖДЕНИЯ

Во время сгорания топлива в камере сгорания температура газов достигает 780...880 °С. Часть теплоты газов передается цилиндром головке цилиндров, поршням и другим деталям, которые вследствие этого сильно нагреваются. Такие детали необходимо охлаждать, в противном случае нарушается нормальная работа двигателя из-за ухудшения смазочных свойств масла, преждевременного воспламенения рабочей смеси, детонации (в карбюраторных двигателях), уменьшения наполнения цилиндров горючей смесью или воздухом и зазоров в подвижных соединениях.

Однако охлаждение не должно быть чрезмерным, поскольку теряется полезная теплота и топливо плохо испаряется, трудно воспламеняется, медленно горит, в результате чего мощность двигателя снижается. Кроме того, частицы топлива, конденсируясь на стенках цилиндра, смывают с них масло и, стекая в картер, разжижают его, что ухудшает смазывание трущихся деталей двигателя.

Для обеспечения требуемого температурного режима двигатель оборудован рядом устройств, механизмов и приборов, объединяемых в систему охлаждения.

В двигателях применяют два способа охлаждения: жидкостный и воздушный. В первом случае теплота от нагретых деталей отводится охлаждающей жидкостью, а от нее передается воздуху, во втором — непосредственно воздухом.

В качестве охлаждающей жидкости используют воду или жидкости с низкой температурой замерзания (антифризы). Вода должна быть чистой, с небольшим содержанием солей кальция и магния (мягкой). Воду средней жесткости и жесткую без предварительного умягчения применять нельзя, так как во время работы двигателя соли осаждаются на стенках деталей, омываемых водой, образуя накипь, которая снижает теплопроводность и ухудшает циркуляцию воды. Это приводит к перегреву двигателя, снижению его мощности, интенсивному изнашиванию деталей.

Для умягчения воды ее можно кипятить в течение 30...40 мин с последующим отстаиванием и фильтрацией через матерчатый фильтр. Широко распространены химические способы умягчения воды тринатрийфосфатом, известью, кальцинированной содой.

Антифризы — это жидкости на основе этиленгликоля следующих марок: 40 и 65, ТОСОЛ-А40М и ТОСОЛ-А65М «Арктика». Антифриз 40 и ТОСОЛ-А40М можно применять при температуре воздуха, достигающей —40 °С, а антифриз 65 и ТОСОЛ-А65М «Арктика» — до температуры —65 °С.

Жидкостная система охлаждения в зависимости от способа циркуляции жидкости бывает термосифонная и принудительная.

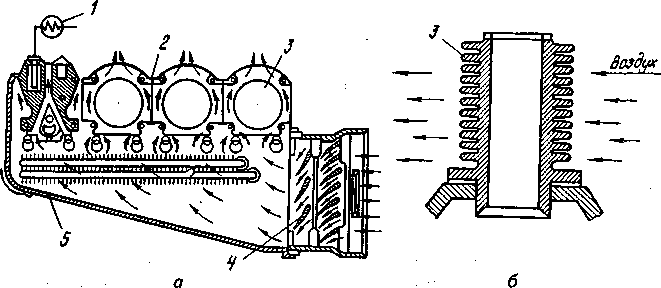

При термосифонной системе охлаждения циркуляция жидкости происходит в результате разности плотностей нагретой и холодной жидкости. При нагревании плотность жидкости в рубашках 8, 9 (рис. 3.9, а) головки цилиндров и блок-картера уменьшается и жидкость по патрубку поднимается в верхний бак радиатора. В сердцевине радиатора она проходит по многочисленным вертикальным трубкам с дополнительными латунными пластинками и охлаждается. При этом плотность ее повышается. По патрубку 10 она поступает в рубашку 9 блок-картера, вытесняя жидкость меньшей плотности. Для улучшения охлаждения жидкости сзади радиатора установлен вентилятор. Преимущество термосифонной системы охлаждения — простота устройства, недостаток — сравнительно медленная циркуляция, что приводит к усиленному испарению жидкости из системы, а следовательно, к необходимости частой проверки уровня жидкости и пополнения ею системы. Поэтому термосифонной системой охлаждения оборудованы пусковые двигатели П-10УД, П-350, П-23У, работающие кратковременно.

В принудительную систему охлаждения по сравнению с термосифонной дополнительно входят насос, паровоздушный клапан, вмонтированный в радиатор, термостат, дистанционный термометр, водораспределительный канал и отводная трубка.

№ /7

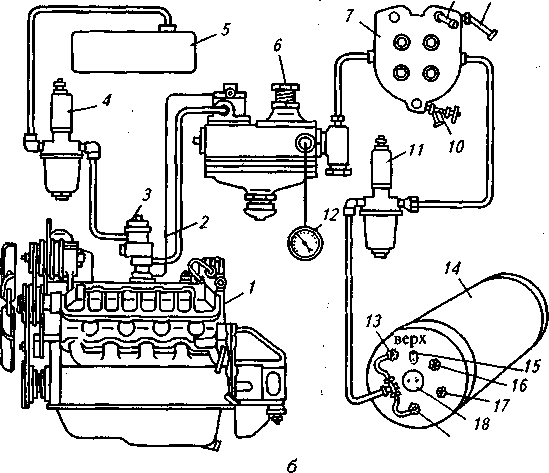

Рис. 3.9. Схемы водяных систем охлаждения:

а— термосифонная; б—принудительная; 1 — сердцевина радиатора; 2—вентилятор; 3 — шторка; 4— верхний бак радиатора; 5— крышка заливной горловины; 6— пароотводная трубка; 7—верхний патрубок; 8— рубашка головки цилиндра; 9— рубашка блок-картера; 10— нижний патрубок: 11— нижний бак радиатора; 12— пробка сливного отверстия; 13— паровоздушный клапан; 14— термостат; 15 — термометр; 16— водораспределительный канал; 17— центробежный насос; 18— водоотводная трубка

Во время работы основного двигателя циркуляция охлаждающей жидкости в системе охлаждения осуществляется центробежным насосом 77 (рис. 3.9, б). Жидкость, имеющая температуру выше 70 °С, поступает к термостату, размеры которого под действием температуры изменяются, и открывается проход жидкости из полости рубашки блока и головки в верхний бак радиатора. Опускаясь по трубкам сердцевины радиатора в нижний бак, нагретая жидкость отдает теплоту потоку воздуха, создаваемому вентилятором. Охлажденная жидкость из нижнего бака радиатора забирается насосом и подается вновь через распределительный канал в рубашку блоков цилиндров. Если температура охлаждающей жидкости ниже 70 "С, то термостат 14 автоматически направляет поток не к радиатору, а непосредственно к насосу 17 по малому кругу.

Систему охлаждения с принудительной циркуляцией жидкости, постоянно сообщающуюся с окружающей средой через пароотводную трубку 6, называют открытой. Если же система отделена от окружающей среды специальным паровоздушным клапаном 13, расположенным обычно в крышке радиатора, то ее считают закрытой. В закрытой системе охлаждения испарение жидкости меньше, поэтому ее применяют в большинстве двигателей.

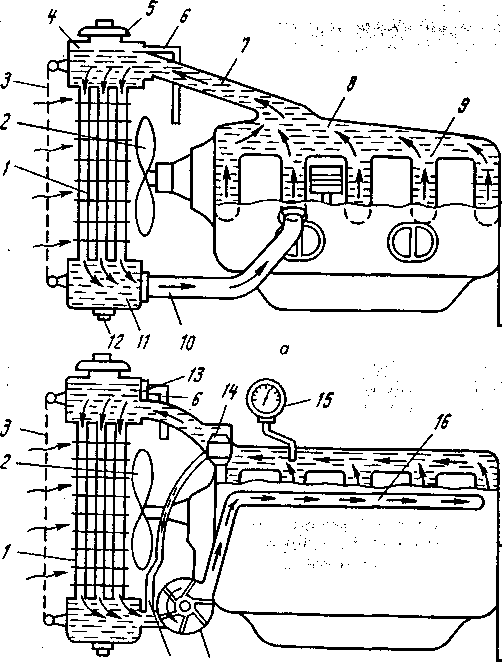

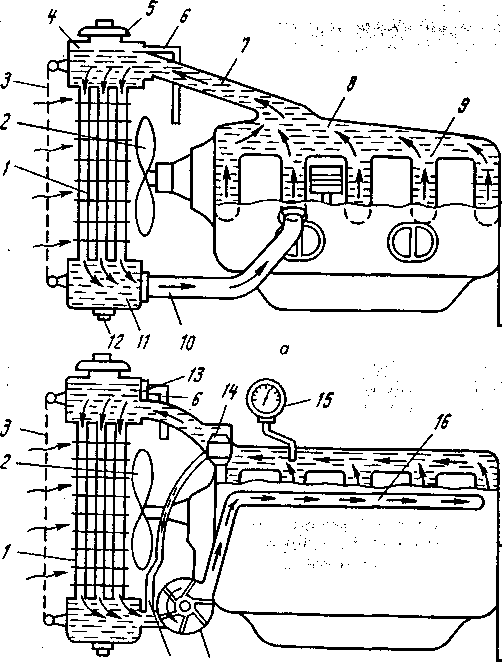

В системе воздушного охлаждения поток воздуха от мощной вентиляторной установки (рис. 3.10) направляется к охлаждаемым деталям, которые имеют снаружи ребра — пластинки, увеличивающие поверхность теплоотдачи. Чтобы воздух равномерно охлаждал нагретые детали, вокруг цилиндров и их головок устанавливают щитки (дефлекторы) и кожух.

Воздушная система охлаждения проста по устройству. Масса и габаритные размеры двигателя с воздушным охлаждением меньше, чем с водяным. Однако двигатель с воздушным охлаждением работает с повышенным шумом и потерями мощности (до 8 %) на привод вентилятора.

Рис. 3.10. Схема воздушной системы охлаждения:

а —схема действия; б— цилиндр; У — сигнальная лампа; 2 — дефлектор; 3 — цилиндр; 4 —вентилятор; 5—кожух

3.6. СИСТЕМЫ ЗАЖИГАНИЯ И ПУСКА

Сжатая рабочая смесь в карбюраторном и газовом двигателях воспламеняется от искрового разряда между электродами свечи зажигания. Напряжение при разряде должно достигать 18...20 кВ. Смесь в камере сгорания сгорает за несколько тысячных долей секунды, поэтому ее надо воспламенять до прихода поршня в в. м. т., т. е. с некоторым опережением.

Угол, на который кривошип коленчатого вала не доходит до в. м. т. в момент начала искрового разряда, называют углом опережения зажигания. В зависимости от типа двигателя угол опережения зажигания составляет 0...30". Его значение зависит от частоты вращения коленчатого вала, нагрузки, сорта применяемого топлива и других факторов. При большей частоте вращения коленчатого вала время на сгорание смеси уменьшается, поэтому угол опережения зажигания необходимо увеличивать.

С ростом нагрузки угол опережения зажигания надо уменьшать, а при снижении ее — увеличивать.

Угол опережения зажигания изменяется (корректируется) автоматически в зависимости от режима работы двигателя. При использовании топлива с другим октановым числом этот угол устанавливают вручную.

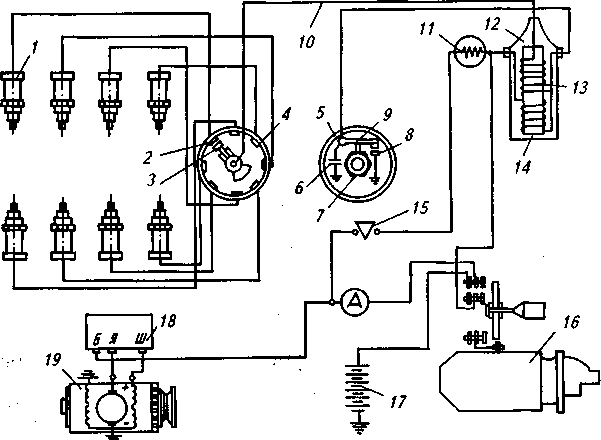

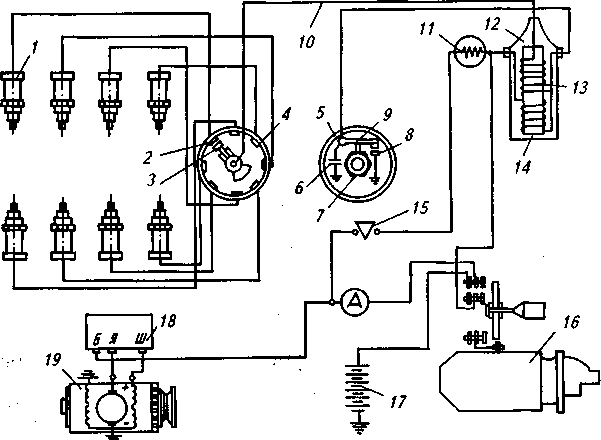

Система зажигания предназначена для трансформации тока низкого напряжения в ток высокого напряжения и своевременного распределения его между искровыми свечами зажигания цилиндров двигателя.

Существуют два способа получения тока высокого напряжения для разряда в свече: от батарейной системы зажигания и от магнето.

Батарейная система зажигания (рис. 3.11) имеет однопровод-ную систему соединения источников тока с потребителями. Другим проводом служат соединенные между собой корпусные металлические детали («масса») двигателя. Отрицательные выводы и зажимы (клеммы) аккумуляторной батареи, генератора и всех потребителей электрической энергии соединены с «массой», а положительные изолированы от нее.

Работает батарейная система зажигания следующим образом. При замыкании цепи включателем зажигания в ней проходит ток низкого напряжения по следующему контуру: отрицательный зажим («масса») батареи — положительный зажим батареи — амперметр — включатель зажигания — добавочное сопротивление — индукционная катушка зажигания — замкнутые контакты 8 и 9 прерывателя — «масса».

При включении в работу стартера приводятся во вращение коленчатый и распределительный валы. Последний через валик прерывателя — распределителя (на схеме не показан) приводит во вращение кулачковую шайбу 7 прерывателя. Кулачковая шайба отклоняет рычажок 9 прерывателя, контакты размыкаются, цепь низкого напряжения прерывается. Исчезающий магнитный поток пересекает витки первичной 14 и вторичной 13 обмоток катушки зажигания. Вследствие этого в первичной обмотке индуцируется электродвижущая сила (ЭДС) 200...300 В, а во вторичной, имеющей значительно большее число витков, — ток напряжением 20...24кВ, который передается центральным проводом к контакту 3 токоразносящей пластины ротора распределителя. Ротор поочередно подводит контакт 3 к контактам 2 крышки распределителя, которые соединены проводами высокого напряжения с центральным электродом свечи.

Рис. 3.11. Схема батарейной системы зажигания:

] — СВеча зажигания; 2 и 3— контакты крышки распределителя; 4 — распределитель; 5—прерыватель; 6— конденсатор; 7— кулачковая шайба прерывателя; 8 и 9 —контакты прерывателя- 10— центральный провод высокого напряжения; 11 — добавочное сопротивление; 12 — катушка зажигания; Л? — вторичная обмотка катушки зажигания; 14— первичная обмотка катушки зажигания; 15— включатель зажигания; 16— стартер; 17— аккумуляторная батарея; 18— реле-регулятор; 19— генератор постоянного тока

При получении последним импульса высокого напряжения между ним и боковым электродом, который соединен с «массой» машины, возникает электрический разряд, воспламеняющий рабочую смесь в цилиндре.

Положение кулачковой шайбы 7 относительно рычажка 9 прерывателя изменяется центробежным и вакуумным регуляторами, благодаря чему автоматически изменяются момент разрыва контактов прерывателя и угол опережения зажигания. В дальнейшем процесс периодически повторяется. Как только двигатель запустится и его коленчатый вал разовьет устойчивую рабочую частоту вращения, в

ного тока низкого

напряжения

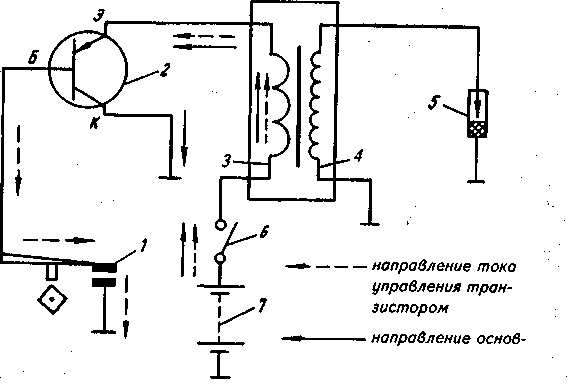

Рис. 3.12. Принципиальная схема контактно-транзисторной системы зажигания:

/ — прерыватель; 2 — транзистор; 3— первичная обмотка катушки зажигания; 4— вторичная обмотка катушки зажигания; 5—искровая свеча зажигания; 6—включатель зажигания; 7— аккумуляторная батарея; В — база транзистора;

К—коллектор транзистора; Э— эмиттер транзистора

работу включается генератор, обеспечивающий электроснабжение всех потребителей (сигнальная, осветительная, распределительная, защитная и контрольно-измерительная аппаратура) и подзарядку аккумуляторных батарей. Взаимодействие генератора и аккумуляторных батарей автоматически обеспечивает специальный прибор — реле-регулятор.

В современных многоцилиндровых автомобильных двигателях для повышения надежности их работы применяют контактно-транзисторные системы зажигания (рис. 3.12). Принципиальное отличие этой системы от батарейной заключается в том, что между прерывателем и первичной обмоткой катушки зажигания установлен транзистор, который работает как усилитель тока. При включенном зажигании и замкнутых контактах прерывателя база Б транзистора соединена с «массой», и ток управления транзистором идет по цепи: положительный зажим батареи — включатель зажигания — первичная обмотка катушки зажигания— эмиттер Э транзистора — база Б транзистора — контакты прерывателя — «масса» — отрицательный вывод аккумуляторной батареи.

Ток в этой цепи небольшой (0,3...0,8 А). Транзистор открыва ется, и основной ток низкого напряжения, минуя контакты прерывателя, идет по цепи: положительный вывод аккумуляторной батареи — включатель зажигания — первичная обмотка катушки зажигания — эмиттер Э транзистора — коллектор К транзистора — «масса» — отрицательный вывод аккумуляторной батареи.

Сопротивление перехода эмиттер—коллектор мало, поэтому при открытом транзисторе ток, проходящий по первичной обмотке, у работающего двигателя достигает 3 А. При размыкании контактов прерывателя в цепи управления транзистором ток исчезает, и транзистор переходит в режим «закрыт». Ток низкого напряжения прерывается, и во вторичной обмотке катушки зажигания индуцируется ЭДС высокого напряжения.

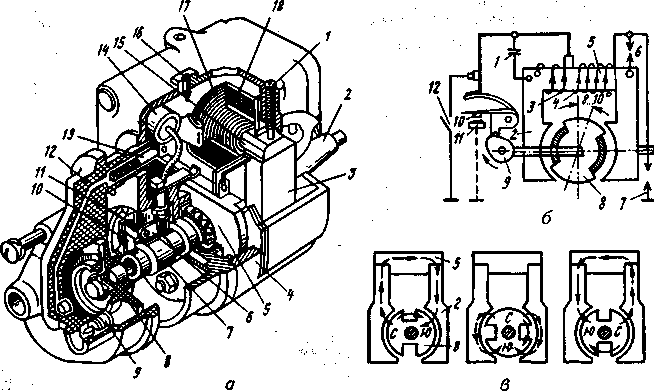

Систему зажигания от магнето используют в основном на пусковых двигателях дизелей. Магнето высокого напряжения — это комплексный прибор, в котором в принципе совмещены функции генератора переменного тока, трансформатора, прерывателя и распределителя тока. В магнето одноцилиндрового двигателя распределитель тока отсутствует. Общее устройство магнето показано на рисунке 3.13.

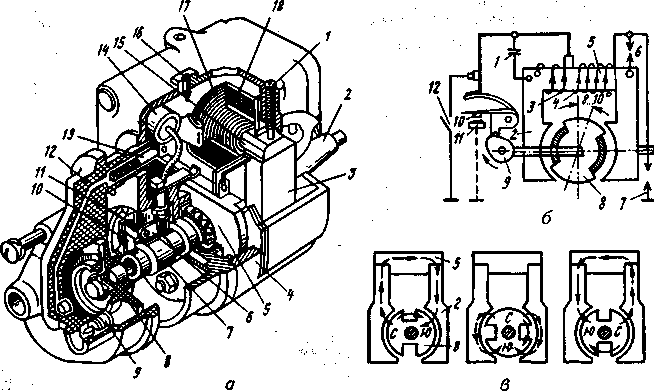

Рис. 3.13. Магнето с вращающим магнитом:

а — конструктивная схема: 1 — винт; 2— вал; 3 — стойка с полюсным башмаком; 4— корпус; 5—ротор-магнит; б—стойка с контактом; 7—кулачок; 8— бегунок; 9—электрод вывода; 10— рычажок прерывателя; 11 — контакт подвижный; 12— крышка распределителя; 13 — токосъемник; /•/—конденсатор; 15 — сердечник; 16 — предохранитель; 17— первичная обмотка; 18— вторичная обмотка; б— электрическая схема; в —схема изменения магнитного потока в сердечнике трансформатора; 1 — конденсатор; 2— стойка с полюсным башмаком; 3 — первичная обмотка; 4— вторичная обмотка; 5— сердечник; 6— предохранитель; 7— свеча зажигания; #—ротор-магнит; 9—кулачок; 10— подвижный контакт прерывателя; 11 — неподвижный контакт прерывателя; 12 — включатель зажигания

Магнето работает следующим образом. За один оборот постоянного двухполюсного магнита — ротора между башмаками стоек и в сердечнике дважды проходит магнитный поток, изменяющийся по значению и направлению. Изменение магнитного потока в сердечнике индуцирует в первичной обмотке ЭДС переменного направления, в результате чего при замкнутых контактах и в первичной обмотке появляется переменный ток.

Ток низкого напряжения проходит от первичной обмотки к замкнутым контактам прерывателя, далее к «массе», сердечнику и снова к первичной обмотке (или в обратном направлении).

Переменный по значению и направлению ток низкого напряжения создает вокруг первичной обмотки переменное магнитное поле, в котором находится вторичная обмотка. Когда ток в первичной обмотке достигает наибольшего значения, кулачок, вращающийся вместе с ротором, размыкает контакты прерывателя и магнитное поле, созданное током низкого напряжения, резко исчезает. В результате этого во вторичной обмотке индуцируется ЭДС 20...24кВ, создающая искровой разряд между электродами свечи.

Ток высокого напряжения проходит от вторичной обмотки по проводу высокого напряжения к центральному электроду свечи, далее по искровому промежутку между электродами свечи — к боковому электроду свечи и «массе», откуда к сердечнику, первичной и вторичной обмоткам (или в обратном направлении). Система зажигания выключается устройством, замыкающим первичную обмотку на «массу».

Система пуска служит для пуска двигателя за счет создания в камере сгорания температурных условий, обеспечивающих воспламенение горючей смеси. Для этого необходимо, чтобы коленчатый вал вращался с частотой 40...50 мин"1 у карбюраторных и 200...300 мин' у дизельных двигателей. Различают следующие способы пуска: ручной и электрическим стартером.

Ручной пуск применяют только для карбюраторных двигателей. При этом механик воздействует на пусковую рукоятку, которая пальцем входит в храповик, укрепленный на носке коленчатого вала, или резко дергает шнур, намотанный на маховик коленчатого вала (ПД-10УД). Этот способ обычно резервный, когда прокручивание электрическим стартером невозможно.

Пуск электрическим стартером используют в автомобильных и пусковых двигателях, а также в тракторных дизельных двигателях небольшой мощности.

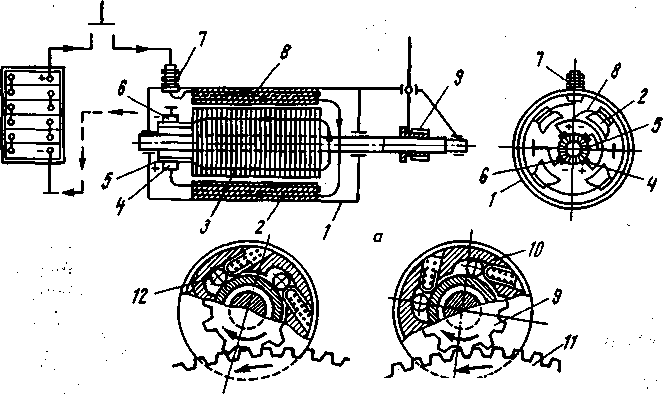

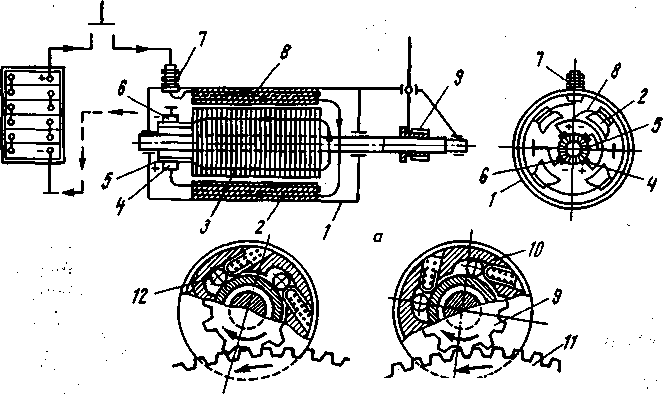

Стартер (рис. 3.14) состоит из корпуса — статора, на котором укреплены четыре сердечника, полюса с катушками обмотки возбуждения и якоря с обмотками, концы которых соединены с пластинами коллектора. К этим пластинам прижаты две положительные щетки, соединенные с обмоткой возбуждения, и две отрицательные, соединенные с «массой» (корпусом стартера).

б в

Рис. 3.14. Схема пуска электрическим стартером:

а — устройство; б, в —различные положения муфты свободного хода: / — корпус; 2—полюс; 3— обмотка якоря; 4— положительная щетка; 5—коллектор; 6 — отрицательная щетка; 7— клемма; 8— обмотка возбуждения; 9— шестерня привода; 10— муфта свободного хода; 11 —венец маховика; 12— ролик

Второй конец обмотки возбуждения присоединен к клемме, установленной на корпусе в изоляционной втулке.

Ток в электрической цепи стартера протекает следующим образом: положительный зажим

аккумуляторной батареи — «масса» — клемма — последовательно все четыре обмотки возбуждения — положительные щетки — пластины коллектора — обмотка якоря — отрицательные щетки — «масса» — отрицательный зажим аккумуляторной батареи.

При прохождении электрического тока по катушкам обмотки возбуждения и якоря создается магнитное поле вокруг якоря и полюсов, которые, взаимодействуя, заставляют якорь вращаться с большой частотой вместе с шестерней привода. Зацепление шестерни с маховиком двигателя может осуществляться принудительно или с помощью втягивающего реле, установленного на стартере. Вывод шестерни из зацепления с зубчатым венцом маховика двигателя обеспечивает муфта свободного хода.

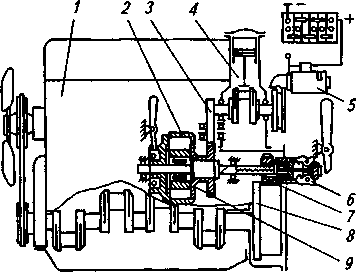

Пуск вспомогательным карбюраторным двигателем предпочтительнее стартерного при низкой температуре окружающего воздуха, когда пуск дизеля особенно затруднен.

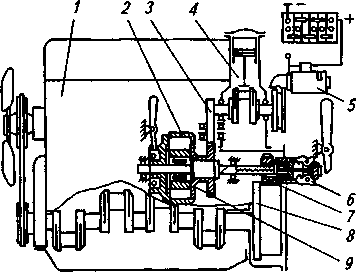

Наиболее широко распространена система пуска с помощью вспомогательного двигателя П-10УД и его модификаций (рис. 3.15). Это двухтактные одноцилиндровые карбюраторные

Рис. 3.15. Схема пуска дизеля с помощью карбюраторного двигателя:

1 – дизель; 2 – сцепление; 3 – шестерни ; 4 – пусковой двигатель; 5 – стартер; 6 – автомат выключения; 7 – шестерня привода; 8 – венец маховика; 9 – муфта свободного хода

двигатели с кривошипно-камерной продувкой однорежимным регулятором частоты вращения коленчатого вала, жидкостного

охлаждения и зажигания от магнето высокого напряжения. Его пуск осуществляется электростартером.

После пуска вращающий момент пускового двигателя передается через шестерни 3 на сцепление и автомат выключения, с помощью которого шестерня 7 вводится в зацепление с венцом маховика. В приводе предусмотрена муфта свободного хода, которая предотвращает повреждение редуктора пускового двигателя в случае большой частоты вращения, возникающей после пуска дизеля и невывода из зацепления шестерни 7 автоматом.

|

Скачать 2.23 Mb.

Скачать 2.23 Mb.