Ремонт трубопроводной арматуры. Учебный элемент Трубопроводная арматура

Скачать 5.27 Mb. Скачать 5.27 Mb.

|

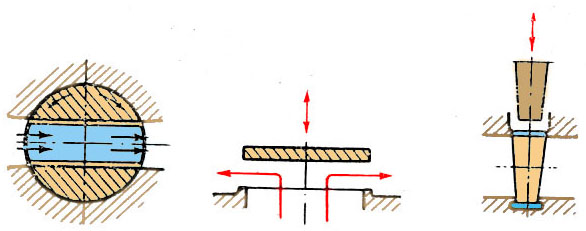

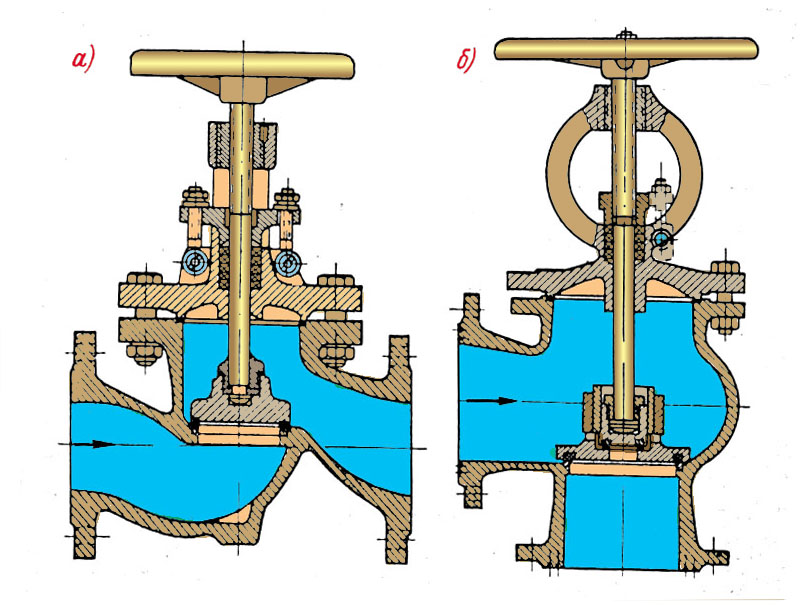

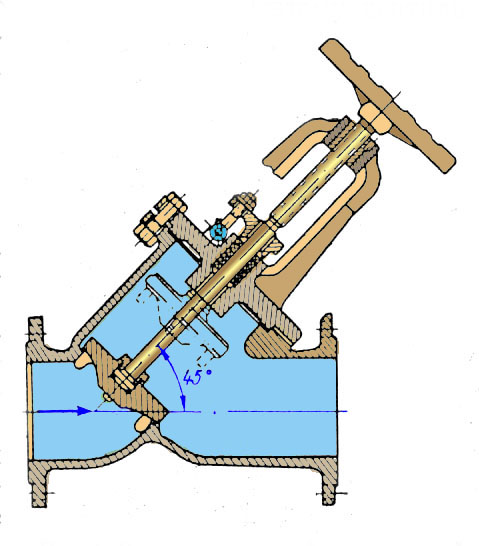

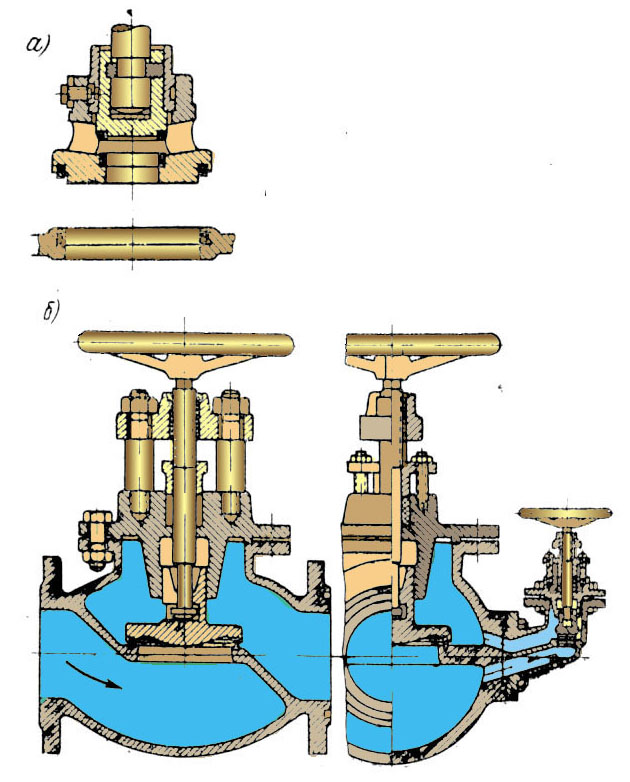

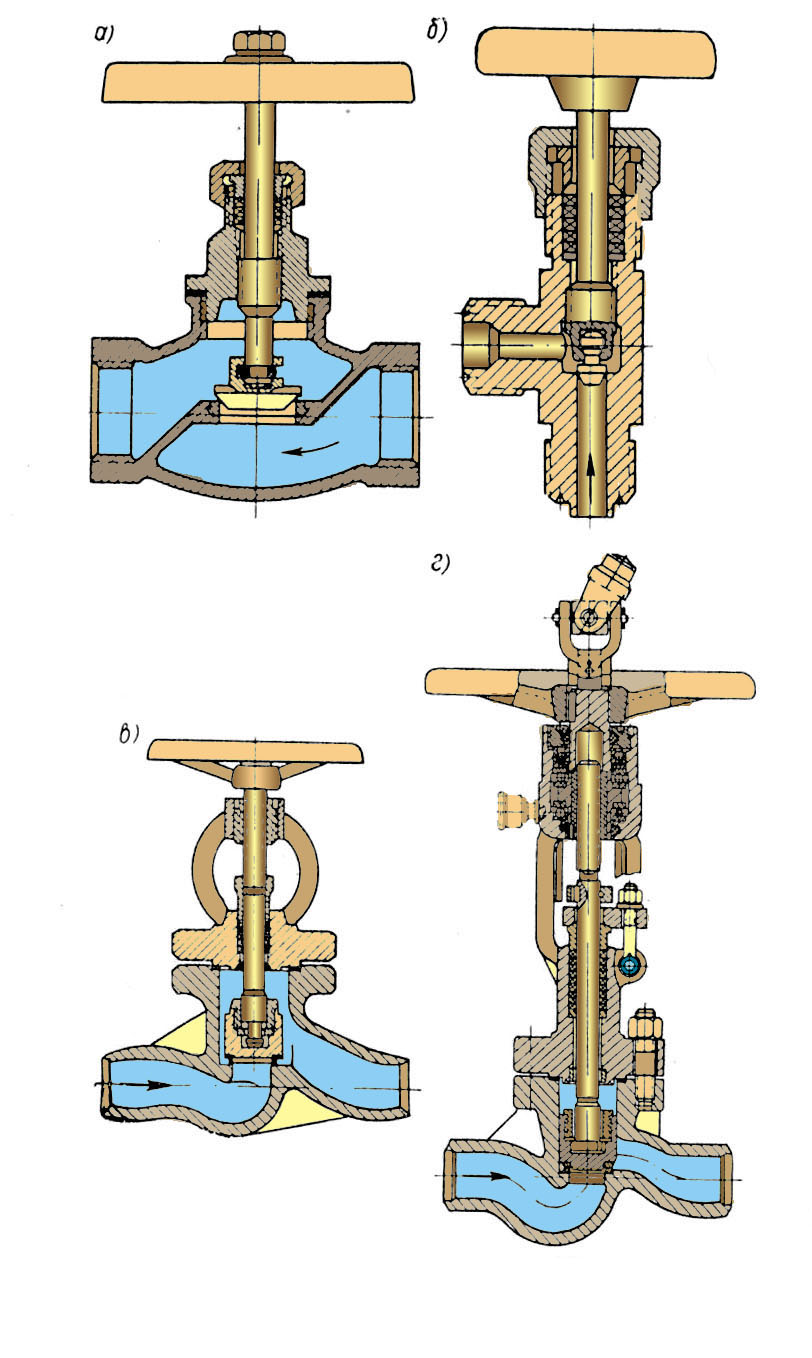

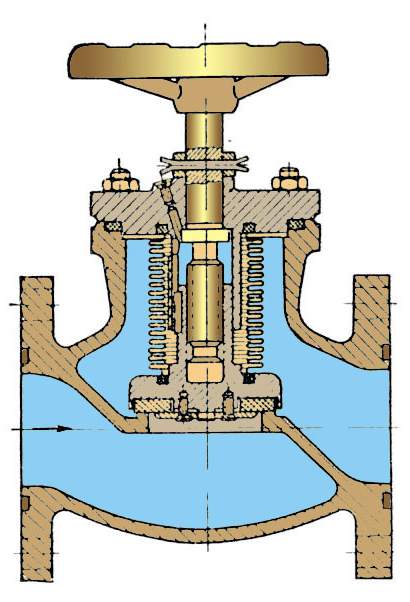

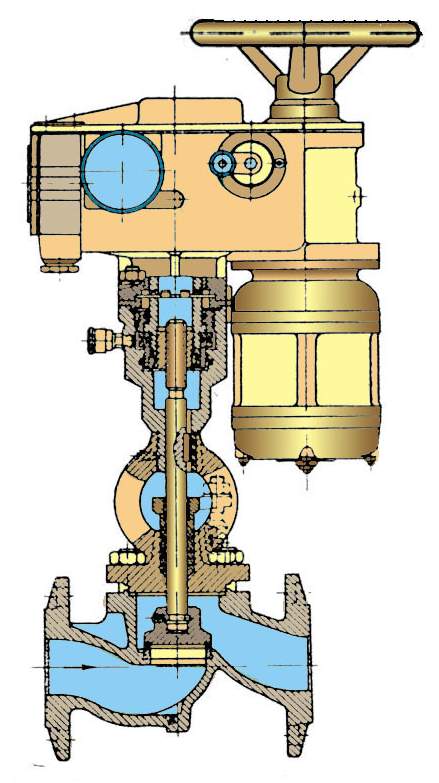

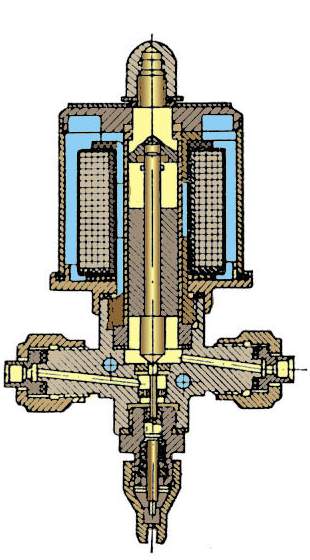

5.3. Требования безопасности во время работыВыполнять только порученную работу, приступать к работе только с разрешения лица ответственного за проведение работ. Содержать рабочее место в чистоте, не загромождать проходы материалами, оборудованием и инструментом. Запрещается: наращивать рукоятки гаечных ключей трубами или путем присоединения другого ключа (кроме специальных монтажных ключей), подкладывать металлические пластины между гранями гайки и ключа; применять зубила и крейцмейссели со сбитой ударной поверхностью: ножовки, отвертки, напильники, ручные сверла и т.п. без рукояток, снабженных кольцами; работать на неисправном станке, приспособлении, механизме и другом оборудовании и выполнять работу не предназначенную для него; работать механизированным инструментом с приставных лестниц; находится под установленным оборудованием и другими конструкциями до их окончательного закрепления в проектном положении; подвешивать грузоподъемные механизмы, тали, блоки и т.д. на трубопроводы, фермы и другие балки, не предназначенные для грузоподъемных работ; применять бензин, спирт, ацетон и другие легковоспламеняющиеся жидкости (ЛВЖ) для стирки спецодежды, мытья полов, протирки оборудования и т.д. загромождать чем-либо лестничные клетки, входы и выходы, подходы к средствам пожаротушения, связи, рубильникам; разводить огонь (костры), выжигать траву, сжигать мусор и т.п. на территории завода; курить в не установленных, необорудованных и несогласованных с пожарной частью местах; принимать пищу на рабочих местах. При работе механизированным инструментом выполнять требования «Инструкции по охране труда при работе ручным электрифицированным инструментом» О-ТБ-29, «Инструкции по охране труда при работе пневматическим инструментом» О-ТБ-28. Эксплуатировать станочное оборудование, испытательные и специальные стенды, приспособления и другое оборудование, только в соответствии с требованиями, указанными в паспорте, и инструкциями по охране труда на соответствующее оборудование, приспособление. При работе с грузоподъемными кранами, стропальщик должен выполнять требования «Инструкции по охране труда для стропальщиков». Трубопроводная арматура, форсунки и горелки, предварительно на технологических установках должны быть очищены от остаточных нефтепродуктов. Задвижки, вентили, краны принимать в ремонт с открытым затвором, производить ремонт арматуры только после соответствующей подготовки. Пропарку трубопроводной арматуры, форсунок и горелок технологических печей производить согласно «Инструкции по охране труда при пропаривании насосно-компрессорного оборудования, запорной арматуры, форсунок горелок технологических печей в пропарочной камере» с соблюдением технологии пропарки. Ремонт трубопроводной арматуры, форсунок, горелок производить согласно технологической схемы производства работ. При ремонте, испытании запорной арматуры и предохранительных клапанов выполнять требования безопасности, изложенные в инструкциях по охране труда при работе на соответствующих стендах, прессах, станках. Вопросы к размышлению: К  то допускается к работе слесарем по ремонту технологических установок? то допускается к работе слесарем по ремонту технологических установок?Кто имеет допуск к работе электроинструментом, на станочном оборудовании, электрическими грузоподъемными машинами? Опасные и вредные производственные факторы. Требования безопасности перед началом работы Требования безопасности во время работы. Порядок подготовки трубопроводной арматуры и сдаче в ремонт. 6. Конструкции запорной арматуры6.1. Клапаны и вентилиКлапан – устройство (затвор), служащее для прикрывания потока в трубопроводе с помощью диска – тарелки клапана, при поступательном движении шпинделя – штока вдоль оси потока, перпендикулярно и плоскости седла. Поступательное движение шпинделя обеспечивает простоту конструкцию и возможность быстрого перемещения тарелки клапана, но требует значительных усилий для управления клапаном и дополнительных устройств для фиксации тарелки в нужном положении. Вентиль – представляет собой клапан со шпинделем, ввинчиваемый в резьбу неподвижной ходовой гайки, расположенной в крышке или бугеле. Схемы действия запорной арматуры  Рис. 4 а- крана; б- вентиля; в- задвижки Применение резьбы, обладающей свойствами самоторможения, позволяет оставлять тарелку клапана в любом положении, применять малые усилия на маховике для управления вентилем. Вентиль отличается простотой конструкции и создает хорошие условия для обеспечения надежной плотности при закрытом положении затвора. Наиболее широко вентили используются на трубопроводах малого диаметра и по мере увеличения условного диаметра трубопровода, начиная с Ду=50 мм, уступают в основном масть задвижки. Положительным качеством вентиля является сравнительно небольшой ход тарелки, необходимый для полного открытия вентиля. Для этой цели тарелку вентиля достаточно поднять на ¼ диаметра отверстия в седле, тогда как для открытия задвижки необходимо клин или диск переместить на величину, равную диаметру отверстия, т.е. в четыре раза больше. Поэтому вентиль имеет значительно меньшую габаритную высоту, чем задвижка того же диаметра, но строительная длина его (расстояние между наружными торцами проходных фланцев вентиля) больше, чем в задвижке, причем с увеличением диаметра прохода эта разница увеличивается. По месту расположения вентиля на трубопроводе различают проходные (рис.5,а) и угловые (рис.5,б) вентили. Вентили запорные  Рис. 5 а) проходной, б) угловой Первые устанавливаются на горизонтальном или вертикальном участке трубопровода, вторые – на месте поворота трубопровода. Угловые вентили имеют меньшее гидравлическое сопротивление, однако область их применения ограничена поворотными участками трубопровода. Прямоточные вентили (рис.6), Вентиль запорный прямоточный  Рис. 6 шпиндель которых расположен под углом и оси прохода, имеют относительно малое сопротивление, но ход шпинделя для полного открывания вентиля значительно больше, чем в обычных. Как правило, вентили конструируются и устанавливаются так, чтобы движение среды происходило «под клапаном», т.е. навстречу движения тарелки клапана при закрывании (рис.5,а). Обратное движение среды, т.е. «на клапан», осуществляется редко, и применяется главным образом в вентилях большого диаметра прохода, для неответственных установок, с целью разгрузить шпиндель от больших продольных усилий сжатия. В связи с возможным несовпадением центра приложения гидравлического давления среды на тарелку с точкой соприкосновения ее со шпинделем могут возникать напряжения изгиба в шпинделе, которые при больших диаметрах тарелки достигнут значительной величины. Серьезным недостатком конструкции вентиля с подачей среды «на клапан» является также то обстоятельство, что здесь сальник все время находится под действием давления среды даже при закрытом положении вентиля. Вентили большого диаметра прохода снабжается внутренним (рис.7,а) или наружным (рис.7,б) обводом для того, чтобы по возможности выровнять давление по обе стороны тарелки и этим снизить необходимое усилие для открывания вентиля. Обводы вентилей  Рис. 7 а) внутренний, б) наружный Таким путем также уменьшается вероятность возникновения гидравлического удара в системе, внутренний обвод создается с помощью вспомогательного клапана, устанавливаемого на тарелке вентиля. В больших вентилях среда подается «на клапан», и перепад давлений прижимает тарелку к седлу. При подъеме шпинделя сначала открывается вспомогательный клапан обвода, а тарелка вентиля остается прижатой к седлу (рис.7,а). После того как давление за вентилем выравнивается с давлением до вентиля до нужной величины, производят дальнейший подъем тарелки вентиля и открывают основной проход. Наружный обвод создается вспомогательным вентилем, соединяющим обе полосы главного вентиля (рис. 7,б). Выравнивание давление осуществляется открытием вспомогательного вентиля. По расположению ходовой резьбы можно выделить вентили с внутренней и наружной резьбой. В вентилях с внутренней резьбой она выполняется непосредственно в крышке до сальника и работа резьбового соединения происходит при соприкосновении с рабочей средой (рис. 8, а и б), так как сальник расположен выше резьбы. Вентили с внутренней и наружной ходовой резьбой  Рис. 8 Также конструкции обычно применяются для небольших диаметров прохода, если среда не имеет коррозионных свойств, ядовитых и агрессивных компонентов и если вентиль не работает при высокой температуре или высоком давлении. Вентили с наружной резьбой применяются во всех ответственных случаях. Такая конструкция облегчает уход, смазку и ремонт резьбового соединения. Вентили можно разделить на сальниковые и сильфонные. В последних сальниковые устройства, обеспечивающие плотность подвижного соединения шпиндель – крышка, замены сильфонными. Вентиль сильфонный  Рис. 9 Благодаря наличию сильфона исключаются какие бы то ни было протечки между шпинделем и крышкой. Сильфонные вентили используются лишь в случае острой необходимости, т.к. срок работы сильфона ограничен, а замена сильфона представляет собой сложную операцию. Для присоединения к трубопроводам вентили снабжаются фланцем, муфтами с внутренней резьбой либо цапками с наружной резьбой (рис.8 а и б). Для энергетических установок используется вентили, ввариемые в трубопровод, для чего они снабжаются соответствующими патрубками (рис. 6 в и г). Вентили чаще всего приводятся в действие вручную, с помощью маховика. В настоящее время все шире применяются вентили с электрическим, электромагнитным, пневматическим и гидравлическим приводом. На рис. 10 приведена конструкция вентиля электроприводом. Вентиль с электроприводом  Рис.10 Необходимость создания значительных продольных усилий для управления вентилем, наличие сравнительно сложных элементов привода и устройств для ограничения крутящегося момента приводят к тому, сто привод по сравнению с самим вентилем получается значительных размеров. Для клапанов небольших проходов размеров. Для клапанов небольших проходов при относительно малых давлениях применяются также электромагнитные приводы, которые обеспечивают быстрое срабатывание клапана и возможность дистанционного управления. Чтобы исключить необходимость держать электромагнит постоянно под током, применяют специальные защелки, удерживающие тарелку клапана в заданном положении при отключенном электромагните. Электромагнитные клапаны изготавливаются с диаметром прохода до 79 мм включительно. Применение вспомогательных устройств в виде мембран позволяет расширить область применения электромагнитных приводов для клапанов до Ду=200 мм. На рисунке 11 показан клапан для фреона, аммиака, пресной и морской воды с условным диаметром прохода от Ду=3 мм до Ду=50 мм, рассчитанный на давление среды Рраб.=17 кг/см2. Клапан бессальниковый и электромагнитным приводом  Рис. 11 Управление производится постоянным или переменным током, режим работы электромагнита – длительный. Наличие холостого разбега якоря позволяет использовать его динамические усилия (удар) для открывания клапана в случае прилипания тарелки к седлу. В вентилях тарелка перекрывающая проход в седле, обычно соединяется со шпинделем шарнирно, с тем чтобы тарелка могла самоустанавливаться и плоскость уплотняющая кольцевой поверхности тарелки совпала с плоскостью кольца корпуса. Для соединения тарелки со шпинделем последний снабжается кольцевым буртиком или канавкой, а тарелка имеет соответствующий цилиндрический выступ с выемкой под головку шпинделя. Сцепление шпинделя с головкой осуществляется с помощью накидной гайки или колпачка, полуколец, шариков и т.п. В некоторых конструкциях дополнительные элементы, указанные выше, не используются, а шпиндель вводится через боковую прорезь в расточенное гнездо верхней части тарелки (рис. 7,б). Ходовая гайка шпинделя устанавливается либо в бугеле, отлитом заодно с крышкой (рис. 5 и 6), либо на траверсе (поперечине), закрепленной на колонках (рис. 7,б). В последнее время конструкции с колонками употребляются редко. Уплотняющие кольца вентилей изготовляются из металла, резины, пластмасс или кожи. Поверхности колец выполняются либо плоскими, либо конусными с фаской. Первые проще в изготовлении, вторые имеют основание считаться более плотными, т.е. обеспечивающими лучшее уплотнение при одинаковых усилиях прижима тарелки к корпуса. Кольца с конусным уплотнением лучше обеспечивают также удаление твердых включений, находящихся в среде из зоны между уплотняющими поверхностями колец, что несколько увеличивает надежность работы замка затвора. При больших диаметрах прохода уплотняющие поверхности вентилей делаются плоскими т.к. при конусном уплотнении создаются радиальные усилия, распирающее кольцо. Чтобы уменьшить возможную протечку среды через не плотности сальника, когда вентиль полностью открыт, и иметь возможность перенабить сальник, вентили обычно снабжаются так называемым верхним уплотнителем, которое перекрывает проход среды через зазор сопряжения шпиндель – крышка. С этой целью в нижней части крышки создают внутреннюю конусную поверхность, а на нижнем бурте шпинделя, а иногда на колпачке тарелке или на выступе тарелки образуют наружную конусную поверхность. При подъеме шпинделя вверх до отказа конусные уплотняющие поверхности соприкасаются, чем исключается возможность прохода среды в сальник через кольцевой зазор. Основные параметры сальниковых, сильфонных и мембранных (диафрагмовых) вентилей регламентированы ГОСТом 9697-67. |