Ремонт трубопроводной арматуры. Учебный элемент Трубопроводная арматура

Скачать 5.27 Mb. Скачать 5.27 Mb.

|

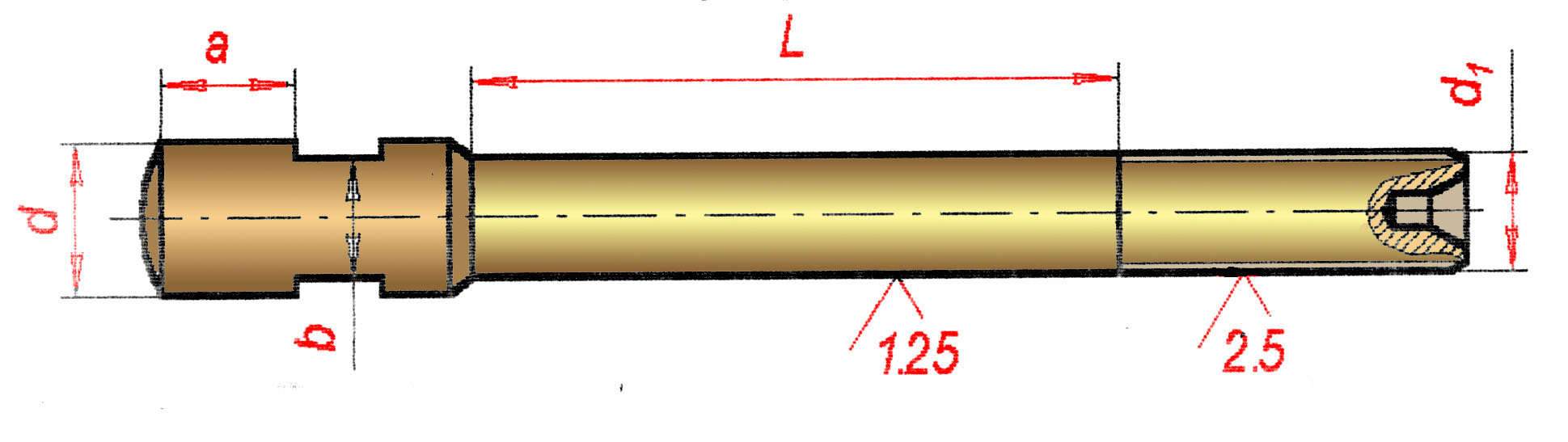

4. Ремонт трубопроводной арматуры4.1. Термины и определения основных понятийДефект – невыполнение заданных требований или нецелесообразного прогнозирования, касающиеся использование объекта, включая требования, относящиеся к безопасности. Контроль – деятельность, включающая проведение измерений, испытаний или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения: достигнуто ли соответствие по каждой из этих характеристик. Ремонт – действие, предпринятое в отношении несоответствующей продукции с тем, чтобы она удовлетворяла заданным эксплутационным требованиям, хотя может не соответствовать исходным установленным требованиям. 4.2. ОтветственностьРабочий несет ответственность: за качественное, своевременное и безопасное производство работ; за выполнение требований инструкций по охране труда при ремонтных работах; за выполнение плановых заданий. Ответственный производитель работ (ст. мастер, мастер) несет ответственность: за организацию работ согласно требований технических условий, СниП и др. нормативной документации; за безопасную организацию охраны труда при проведении ремонтных работ; за соблюдением работниками обязанностей по охране труда. 4.3. Описание технологического процесса ремонта трубопроводной арматурыОрганизация ремонта Ремонт трубопроводной арматуры производится согласно утвержденной технологической схемы производства работ. Дефектация корпусных узлов (корпус, крышка и т.д) до разработки арматуры производится методом опрессовки на стендах. Перед дефектацией детали и узлы арматуры должны быть очищены и промыты. Контроль технического состояния деталей производится путем осмотра и измерений размеров, указанных в технических требованиях на дефектацию и ремонт. Выбраковке подлежат детали с дефектами, устранение которых технически и экономически нецелесообразно. 4.4. Общие технические требованияПри замене изношенных деталей новыми материал последних должен соответствовать материалу заменяемых. Допускается замена на материал, по качеству не уступающий заложенному в технической документации завода-изготовителя. При ремонте арматуры прокладки паронитовые, резиновые и т.п. независимо от их состояния заменяются новыми. На паронитовых прокладках не должно быть вырванных мест или разрывов. Неравномерность толщины прокладки не должны превышать 10%. Прокладки металлические овального сечения, спирально - навитые и т.п., перед сборкой должны быть тщательно осмотрены и промерены. Трещины, вмятины, раковины и другие дефекты на поверхности этих прокладок не допускаются. Сальниковая набивка при ремонте арматуры полностью заменяется. Трубопроводная арматура, которая в процессе дефектации признана непригодной для ремонта, подлежит списанию. Списание арматуры производится по акту. 4.5. Технические требования при дефектации деталей и узлов арматуры4.5.1. Корпусные узлыНаличие трещин, раковин, снижение прочности вследствие коррозионного и механического износа выявляются при дефектации корпусных узлов перед разработкой методом опрессовки с внешним осмотром. Величина опрессовочного давления (Рпроб) при этом принимается в соответствии с ГОСТ 356-68. В сомнительных случаях при выявлении и определении границ трещин, рыхлостей, пор, раковин применяются цветной и ультразвуковой методы дефектоскопии. 4.5.2. Клинья, клапаны, захлопки обратных клапанов, уплотнительные кольцаКлинья, клапаны, захлопки (запирающие узлы) с трещинами в эксплуатацию не допускаются. На уплотнительных поверхностях запирающих узлов для арматуры с Ду менее 200 мм допускается без ремонта отдельные раковины или группы раковин (не более 3) с диаметром и глубиной не более 0,5 мм, если расстояние между ними не менее 10 мм. Клинья, клапаны, захлопки подлежат отбраковке в следующих случаях: А) если толщина перегородки (тела) в наименьшем сечении под действием коррозии и эрозии уменьшилась и достигла величины: Ду, мм 50 80 100 150 200 250 300 400 500 Предельная отбраковочная толщина 4,5 7,0 8,5 12,5 17,0 21,0 25,0 35,5 42,0 Б) Если в результате коррозии и эрозии за время работы до следующего ремонта толщина стенки выйдет за пределы отбраковочных размеров. На резьбе уплотнительных колец, изготовленных из коррозионостойких и жаростойких сталей независимо от класса точности резьбы вмятины, заусенцы, рванины и выкрашивания не допускаются. 4.5.3. ШпинделиТрещины на шпинделе, отколы несущих заплечников головки шпинделя не допускаются. Износ головки шпинделя (рис. 3) по диаметру d допускается не более 1 мм. Уменьшение высоты a заплечника головки шпинделя допускается не более 20% номинального размера. Шпиндель задвижки типа ЗКЛ  Рис. 3 Поверхность цилиндрической части L шпинделя должна иметь шероховатость не ниже Ra 1,25 На цилиндрической части шпинделя не допускается: овальность более 0,1 мм седло образность (неравномерность диаметров по длине) более 0,1 мм биение более 0,1 мм На ходовой резьбе шпинделя независимо от класса точности резьбы вмятины, заусенцы, рванины и выкрашивания не допускаются. Допускается износ ходовой резьбы не более 15% толщины нитки. 4.5.4. Гайки шпинделейГайки шпинделя, имеющие трещины, отколы, износы шпоночных пазов и резьб крепления маховиков, износ трущейся части, при которых нарушаются требования пункта 4.6.4. выбраковываются. На ходовой резьбе гайки шпинделя независимо от класса точности резьбы вмятины, рванины и выкрашивания не допускаются. Допускается износ ходовой резьбы не более 10% толщины нитки. Рванины и выкрашивания на поверхности метрической резьбы, если по глубине выходят за пределы среднего диаметра и общая их протяженность по длине превышает половину витка, не допускаются. Износ шпоночных пазов по ширине не должен превышать величин: Ширина паза, мм 3-6 7-10 11-30 Увеличение паза по ширине, мм 0,06 0,07 0,1 Износ упорного бурта гаек шпинделя не должен превышать 25% от первоначального размера. 4.5.5. Сальниковые втулки, маховики, нажимные фланцы сальниковСальниковые втулки при наличии задиров, коррозии, вмятин на внутренней и наружной поверхности глубиной более 0,5 мм ремонту не подлежат Смещение (эксцентриситет) оси внутреннего диаметра втулки относительно наружного диаметра должно быть не более 0,1. Откидные болты (шпильки) сальника с изношенной или сорванной резьбой и погнутые заменяются новыми. Трещины и отколы в стальных и чугунных маховиках не допускаются. Увеличение шпоночного паза по ширине не должно превышать величин: Номинальная ширина паза, мм 3-6 7-10 11-30 Увеличение по ширине, мм 0,2 0,3 0,4 Во фланцах сальника трещины и отколы не допускаются. 4.5.6. ПодшипникиВ арматуре применяются подшипники качения или скольжения. В подшипниках качения не допускаются следующие дефекты: трещины, выкрашивание металла; шелушение металла, чешуйчатые отслоения; трещины на сепараторе, отсутствие или ослабление заклепок сепаратора. При дефектации радиальных (опорных) подшипников щупом радиальный запор. Подшипники заменяются, если радиальный зазор превышает 0,2 мм для подшипников с внутренним диаметром 50 мм и не менее 0,33 мм для подшипников с диаметром выше 50 мм. Диаметральные зазоры между гайкой шпинделя и отверстием стойки (подшипники скольжения) должны быть не менее 0,2 мм и не более: диаметр рабочей части гайки, мм св. 30 до 50 св. 50 до 80 св. 80 до 120 зазор, мм 0,9 1,0 1,1 После ремонта арматуры подшипники заполняются консистентными смазками. |