взаимозаменяемость. курсач по взаимозаменяемости. Учебный план по направлению подготовки 15. 03. 05 Конструкторскотехнологическое обеспечение машиностроительных производств

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

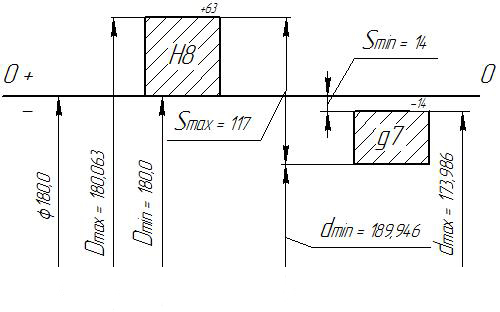

Содержание Введение………………………………………………………….. 3 Содержание курсовой работы…………………………………... 5 Расчетно-графическая работа…………………………………… 7 Список литературы……………………………………………… 24 Введение Дисциплина «Взаимозаменяемость, стандартизация и технические измерения» является одной из важнейших базовых дисциплин учебного плана, поскольку неразрывно связана с главной задачей современного машино- и приборостроения – обеспечить высокое качество выпускаемой продукции, отвечающей требованиям потребления и конкурентоспособности на мировом рынке. Учебный план по направлению подготовки 15.03.05 «Конструкторскотехнологическое обеспечение машиностроительных производств» (уровень бакалавриата) предусматривает для студентов очного и заочного обучения курсовую работу по данной дисциплине, для самостоятельного выполнения которой и подготовлено настоящее пособие. Качество изделий машиностроения, как и любого другого вида продук- ции, зависит от множества конструкторских, технологических и организационно-технических факторов, проявляющихся на этапах жизненного цикла изделия. Установлено, что 90 % эксплуатационных свойств деталей изделий машиностроения может быть достигнуто за счет соответствующего нормирования точностей геометрических параметров элементов деталей и их поверхностей. Поэтому курсовая работа студентов посвящена основной теме дисциплины «Взаимозаменяемость, стандартизация и технические измерения» – «Единой системе допусков и посадок (ЕСДП) гладких соединений». Целью курсовой работы является систематизация, закрепление и углубление теоретических знаний, и их применение для решения конкретных научных, технических и производственных задач. Курсовая работа состоит из двух заданий, охватывающих комплекс типовых задач, которые часто приходится решать инженерам в процессе проектирования машин и технологических процессов изготовления и сборки изделий машиностроения. Работа выполняется по варианту задания, который выдается преподавателем на занятиях индивидуально каждому студенту. 1 Содержание курсовой работы Курсовая работа включает в себя два следующих задания. Задание 1 - Расчёт размерных параметров гладких цилиндрических соединений и их деталей Содержание задания: для каждого из двух заданных соединений а) и б), выбранных по приложению А в соответствии с номером индивидуального варианта, необходимо определить размерные параметры соединений и их деталей. 1 Дать полное техническое описание (характеристику) заданных соеди-нений, указав для них: номинальный размер соединения (в мм); условное обозначение посадки; условное обозначение поля допуска отверстия и вала; условное обозначение основного отклонения отверстия и вала; квалитет отверстия и вала; систему посадки (отверстия или вала); характер посадки (с зазором, с натягом или переходная); предпочтительность посадки по данным [2, с.34-35; 3, с.78-157]. 2 Определить: допуск размеров отверстия и вала [2, с.26; 3, с.42-45]; основное отклонение отверстия и вала [2, с.27-33; 3, с.45 – 54]; предельные отклонения отверстия и вала [2, с.10-15; 3, с.14-16]; предельные размеры отверстия и вала [2, с.10-15; 3, с.14-16]; предельные зазоры или натяги соединения [2, с.10-15; 3, с.17-19]; средний зазор или натяг соединения [2, с.10-15; 3, с.17-19]; допуск посадки [2, с.10-15; 3, с.17-19]. 3 Изобразить в произвольно выбранном масштабе (например, «Мас- штаб: в 1 мм – 2 мкм») схему расположения полей допусков и указать на ней все размерные параметры отдельных деталей и соединения в целом [2, с.51]. 4 Выполнить эскизы соединения в сборе и его деталей с обозначением полей допусков и предельных отклонений размеров в соответствии с требованиями стандарта [2, с.52]. 5 Для соединения б) дополнительно определить ожидаемую вероят- ность появления зазоров и натягов [3, с.320-322], используя значения нормированной функции Лапласа [2, с.17-20; 3, с.12]. Задание 2 – Выбор посадки для гладкого цилиндрического соединенияс заданными размерными параметрами Содержание задания : по заданным исходным данным, выбранным по приложению А в соответствии с номером индивидуального варианта, обоснованно выбрать стандартную посадку и оценить ее приемлемость. 1 Определить: среднее значение расчетного коэффициента точности (числа единиц допуска) посадки – а расч, используя данные [2, с.25]; квалитеты, по которым должны изготавливаться детали соединения [2, с.25; 3, с.42-45]; поля допусков деталей соединения [2, с.26; 3, с.42-45]; предельные отклонения деталей соединения [2, с.27-33; 3, с.45-54]; условное обозначение выбранной стандартной посадки; значения стандартных предельных зазоров, натягов [2, с.10-15; 3, с.17-19]. 2 Изобразить в масштабе схему полей допусков выбранного стандартного соединения [2, с.51]. 3 Сравнить расчетные и стандартные значения параметров соединения и дать заключение о выбранной посадке. Задание 1 – Расчёт параметров гладких цилиндрических соединений и их деталей Исходные данные по варианту задания №112. Согласно заданию заданы условные обозначения следующих двух гладких цилиндрических соединений: а) Ø180  б) Ø3  Решение Расчёт параметров соединения - а) Ø180  1 Описание (расшифровка) условного обозначения соединения: 180 – номинальный размер;  – условное обозначение посадки; – условное обозначение посадки; – условное обозначение поля допуска отверстия и g7 – вала; – условное обозначение поля допуска отверстия и g7 – вала;8 – квалитет отверстия и 7 – квалитет вала; посадка выполнена в системе отверстия, т.к. в обозначении используется буква H, применяемая для обозначения основного отверстия; посадка  относится к посадкам с зазором, для образования которых в общем случае используется одно из основных отклонений валов в интервале от a до h, куда вписывается применяемая в обозначении вала буква g; относится к посадкам с зазором, для образования которых в общем случае используется одно из основных отклонений валов в интервале от a до h, куда вписывается применяемая в обозначении вала буква g;по данным [2,с.34-35]определяем, что посадка  не относится к числу предпочтительных. не относится к числу предпочтительных.2 Определяем величину поля допуска: отверстия Ø180H8:  = IT8 = 63 мкм [2,с.26]; = IT8 = 63 мкм [2,с.26];вала Ø180g7:  = IT7 = 40 мкм [2,с.26]. = IT7 = 40 мкм [2,с.26].3 Определяем основное отклонение поля допуска: отверстия Ø180H8: EI = 0 мкм [2,с.27-30]; вала Ø180g7: es = -14 мкм [2,с.31-33]. 4 Учитывая, что  ( ( ) = ES (es) – EI (ei), определяем второе (неизвестное) предельное отклонение для размеров: ) = ES (es) – EI (ei), определяем второе (неизвестное) предельное отклонение для размеров:отверстия Ø180H8: ES =  + EI = 63 + 0 = +63 мкм; + EI = 63 + 0 = +63 мкм;вала Ø180g7: ei = es -  = -14 – 40 = - 54 мкм. = -14 – 40 = - 54 мкм.5 Определяем предельные размеры: отверстия Ø180H8:  = D + ES = 180,0 + 0,063 = 180,063 мм; = D + ES = 180,0 + 0,063 = 180,063 мм; = D + EI = 180,0 + 0 = 180,000 мм; = D + EI = 180,0 + 0 = 180,000 мм;вала Ø180g7:  = d + es = 180,0 + (-0,014) = 179,986 мм; = d + es = 180,0 + (-0,014) = 179,986 мм; = d + ei = 180,0 + (-0,054) = 179,946 мм. = d + ei = 180,0 + (-0,054) = 179,946 мм. Определяем зазор в соединении: Определяем зазор в соединении: = ES – ei = 63 – (-54) = 117 мкм; = ES – ei = 63 – (-54) = 117 мкм; = EI – es = 0 – (-14) = 14 мкм; = EI – es = 0 – (-14) = 14 мкм; = =  = =  = 65 мкм. = 65 мкм.7 Определяем допуск посадки:  = = = =  - -  = =  + +  = 63 + 40 = 103 мкм. = 63 + 40 = 103 мкм. Вычерчиваем схему полей допусков деталей заданного соединения, Вычерчиваем схему полей допусков деталей заданного соединения,представленную на рисунке 1, где все размеры выражены в мм, а остальные параметры – в мкм.  Масштаб: в 1 мм – 3 мкм Рисунок 1 – Схема полей допусков соединения Ø180  9 Результаты расчета параметров гладкого цилиндрического соединения и его деталей сведем в таблицу 1. Таблица 1 – Результаты расчета параметров соединения Ø180

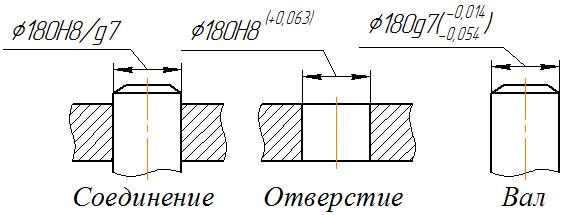

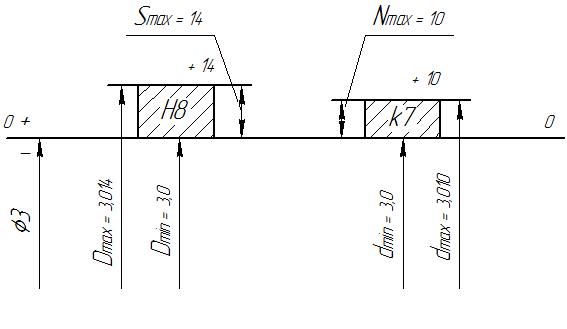

10 Выполняем эскизы соединения в сборе и его деталей с обозначением полей допусков и предельных отклонений, представленные на рисунке 2.  Рисунок 2 – Эскизы соединения Ø180  и его деталей и его деталейРасчёт параметров соединения - б) Ø3  1 Описание (расшифровка) условного обозначения соединения: 3 – номинальный размер;  – условное обозначение посадки; – условное обозначение посадки; – условное обозначение поля допуска отверстия и k7 – вала; – условное обозначение поля допуска отверстия и k7 – вала;8 – квалитет отверстия и 7 – квалитет вала; посадка выполнена в системе отверстия, т.к. в обозначении используется буква H, применяемая для обозначения основного отверстия; посадка  относится к переходным посадкам, для образования которых в общем случае используется отклонение вала в интервале от j до n, куда вписывается применяемая в обозначении вала буква k; относится к переходным посадкам, для образования которых в общем случае используется отклонение вала в интервале от j до n, куда вписывается применяемая в обозначении вала буква k;по данным [2,с.34-35]определяем, что посадка  относится к числу предпочтительных. относится к числу предпочтительных.2 Определяем величину поля допуска: отверстия Ø3H8:  = IT8 = 14 мкм [2,с.26]; = IT8 = 14 мкм [2,с.26];вала Ø3k7:  = IT7 = 10 мкм [2,с.26]. = IT7 = 10 мкм [2,с.26].3 Определяем основное отклонение поля допуска: отверстия Ø3H8: EI = 0 мкм [2,с.27-30]; вала Ø3k7: ei = 0 мкм [2,с.31-33]. 4 Учитывая, что  ( ( ) = ES (es) – EI (ei), определяем второе (неизвестное) предельное отклонение для размеров: ) = ES (es) – EI (ei), определяем второе (неизвестное) предельное отклонение для размеров:отверстия Ø3H8: ES =  + EI = 14 + 0 = +14 мкм; + EI = 14 + 0 = +14 мкм;вала Ø3k7: es =  + ei = 10 + 0 = +10 мкм. + ei = 10 + 0 = +10 мкм.5 Определяем предельные размеры: отверстия Ø3H8:  = D + ES = 3,0 + 0,014 = 3,014 мм; = D + ES = 3,0 + 0,014 = 3,014 мм; = D + EI = 3,0 + 0 = 3,000 мм; = D + EI = 3,0 + 0 = 3,000 мм;вала Ø3k7:  = d + es = 3,0 + 10 = 3,010 мм; = d + es = 3,0 + 10 = 3,010 мм; = d + ei = 3,0 + 0 = 3,000 мм. = d + ei = 3,0 + 0 = 3,000 мм. Определяем зазор (натяг) в соединении: Определяем зазор (натяг) в соединении: = ES – ei = 14 - 0 = 14 мкм; = ES – ei = 14 - 0 = 14 мкм; = EI – es = 0 – 10 = -10 ( = EI – es = 0 – 10 = -10 ( ) мкм; ) мкм; = =  = =  = 2 мкм. = 2 мкм.7 Определяем допуск посадки:  = = = =  - -  = =  + +  = 14 + 10 = 24 мкм. = 14 + 10 = 24 мкм. Вычерчиваем схему полей допусков деталей заданного соединения, Вычерчиваем схему полей допусков деталей заданного соединения,представленную на рисунке 3, где все размеры выражены в мм, а остальные параметры – в мкм.  Масштаб: в 1 мм – 1 мкм Рисунок 3 – Схема полей допусков соединения Ø3  9 Результаты расчета параметров гладкого цилиндрического соединения и его деталей сведем в таблицу 2. Таблица 2 – Результаты расчета параметров соединения Ø3

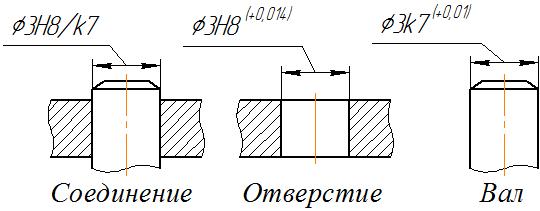

10 Выполняем эскизы соединения в сборе и его деталей с обозначением полей допусков и предельных отклонений, представленные на рисунке 4.  Рисунок 4 – Эскизы соединения Ø3  и его деталей и его деталей11 Определение ожидаемой вероятности появления зазоров и натягов в соединении Ø3  выполним при условии, что производство деталей выполним при условии, что производство деталеймассовое, технологический процесс изготовления деталей устойчивый, налаженный. Поэтому есть все основания полагать, что рассеивание размеров деталей в партии будет подчиняться нормальному закону распределения (закону Гаусса). 12 Определяем среднее квадратическое отклонение (  i) рассеивания i) рассеиванияразмеров отверстия, вала и параметров посадки (S, N). В общем случае V =6  i охватывает 99,73 % рассеивания случайной величины, где V – общее поле рассеивания случайной величины, i охватывает 99,73 % рассеивания случайной величины, где V – общее поле рассеивания случайной величины, i – среднее квадратическое отклонение случайной величины, представленные не рисунке 5. i – среднее квадратическое отклонение случайной величины, представленные не рисунке 5. Рисунок 5 – Кривая нормального распределения случайной величины Потому на практике применяют допуск  = 6 = 6 i. i.Откуда находим:  = =  = =  = 2,3 ≈ 2 мкм; = 2,3 ≈ 2 мкм; = =  = =  = 1,6 ≈ 1 мкм; = 1,6 ≈ 1 мкм; = =  = =  = 2,2 ≈ 2 мкм. = 2,2 ≈ 2 мкм.13 Определяем вероятностные предельные зазоры:  = =  + 3 + 3 = 2 + 3 ▪ 2 = 8 мкм; = 2 + 3 ▪ 2 = 8 мкм; = =  - 3 - 3 = 2 - 3 ▪ 2 = -4 мкм (- = 2 - 3 ▪ 2 = -4 мкм (- ). ).14 Полагая, что закон распределения размеров валов и отверстий в пределах поля допуска нормальный, то и закон распределения зазоров и натягов будет также нормальным. Поэтому построим кривую нормального распределения зазоров и натягов для рассматриваемого соединения, представленную на рисунке 6.  Рисунок 6 – Кривая нормального распределения зазоров S и натягов N в соединении Ø3  15 Чтобы определить, согласно рисунку 6, вероятность появления зазоров в соединении, сначала вычислим значения коэффициентов риска ti = |  | / | /  для для  = Sср = 2 мкм и Х2 = 3· = Sср = 2 мкм и Х2 = 3· = 6 мкм: = 6 мкм: = =  = =  = 1; = 1; = =  = =  = 3,0. = 3,0.16 Определяем вероятность появления зазоров в посадке, используя значения нормированной функции Лапласа Ф(t) [2, с.17; 3, 320-322].    Тогда Тогда  = =  ( ( = 1) + = 1) +  ( ( = 3) = 0,3413 + 0,49865 = 0,8400 или 84% = 3) = 0,3413 + 0,49865 = 0,8400 или 84%Вероятность появления зазоров в интервале от 0 до 2 мкм   Вероятность появления зазоров в интервале от 2 до 6 мкм Вероятность появления зазоров в интервале от 2 до 6 мкм17 Определяем вероятность появления натягов в посадке.  = 100 - = 100 -  = 100 – 84 = 16 %. = 100 – 84 = 16 %.Выполненные расчеты позволяют сделать вывод, что в каждых шести соединениях Ø3  будут возникать примерно пять посадок с зазором и одна посадка с натягом. будут возникать примерно пять посадок с зазором и одна посадка с натягом.Задание 2 – Расчет и выбор посадки для гладкого цилиндрического соединения с заданными размерными параметрами Исходные данные по варианту №112:  18,0 – номинальный размер соединения в мм; 18,0 – номинальный размер соединения в мм; зазоров в мкм: зазоров в мкм:  = - 2 (- = - 2 (-  ); ); = - 40 (- = - 40 (-  ); );  = 40; = 40; = 2; = 2; система посадки – h (система вала). Решение 1 Согласно заданию искомое соединение должно обеспечить расчетные натяги Nр min = 2 и Nр max = 40 мкм. Отсюда следует, что по характеру искомое соединение должно иметь посадку с натягом. 2 Для выбора стандартной посадки необходимо знать точность изготовления деталей соединения, которую предварительно можно определить по расчетному коэффициенту точности (числу единиц допуска) посадки –  : : = =  , ,где  – допуск посадки; – допуск посадки;i – единица допуска для заданного размера. Для условий задания находим:  = =  - -  = 40 – 2 = 38 мкм; = 40 – 2 = 38 мкм;для Ø18,0 i = 0,45  + 0,001D + 0,001D i = 0,45  + 0,001 ▪ 18 = 1,2 [2,с.25]. + 0,001 ▪ 18 = 1,2 [2,с.25].Тогда,  = =  = 31. = 31.3 Определяем квалитеты точности деталей, входящих в соединение, учитывая, что  = =  + +  = 31 и = 31 и  может находиться в пределах 31 ± 5. может находиться в пределах 31 ± 5.4 По данным [2, с.25] можно установить:

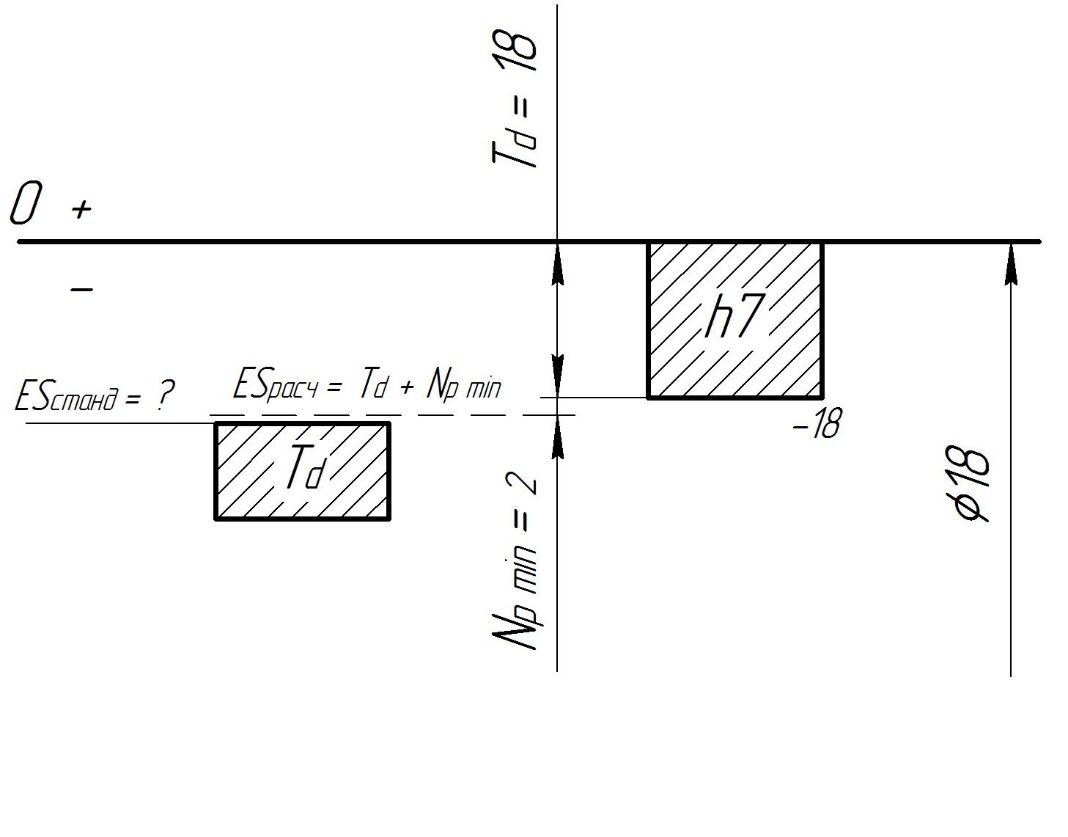

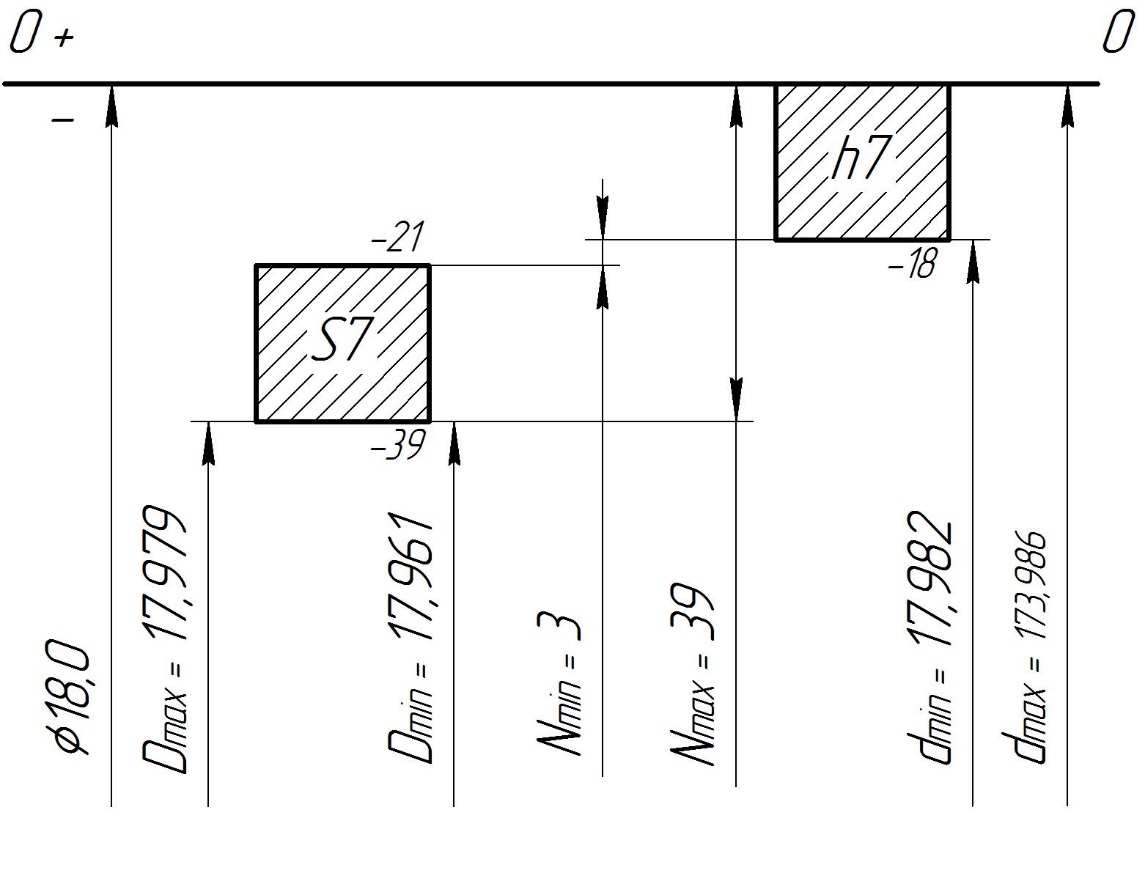

Из приведенной таблицы наглядно видно, что для рассматриваемой задачи возможны два варианта: а)  = =  + +  = 31 = 16+16, что соответствует 7-му квалитету как отверстия, так и вала; = 31 = 16+16, что соответствует 7-му квалитету как отверстия, так и вала;б)  = =  + +  = 31 = 25 + 7, что будет соответствовать IT8 для отверстия и IT5 для вала. = 31 = 25 + 7, что будет соответствовать IT8 для отверстия и IT5 для вала.Анализируя приведенные данные, можно сделать следующие выводы: вариант а) следует признать предпочтительным, т.к. здесь вал и отверстие выполняются по одному среднему (между 6-м и 9-м) – 7-му квалитету; в варианте б) соединение образуется грубо обработанным по 8-му квалитету отверстием и точно выполненным по 5-му квалитету валом, т.е. точность изготовления отверстия и вала различаются на 3 квалитета, что не рекомендуется ЕСДП. Поэтому выбираем вариант а), когда отверстие и вал будут изготовлены по 7-му квалитету. 5 Определение полей допусков и предельных отклонений деталей, образующих соединение. Для Ø18 по данным [2, с.26] определяем:  = =  = IT7 =32 мкм. = IT7 =32 мкм.По условию задачи в соединении задана система посадки «h», следовательно поле допуска вала будет соответствовать h7(  ). ).Для образования посадок с натягом могут быть использованы, в общем случае, следующие основные отклонения отверстий: P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC. Чтобы найти искомое стандартное основное (верхнее) отклонение отверстия  , воспользуемся схемой расположения полей допусков, представленной на рисунке 7, по которой сначала определим расчетное , воспользуемся схемой расположения полей допусков, представленной на рисунке 7, по которой сначала определим расчетное , значение верхнего отклонения отверстия: , значение верхнего отклонения отверстия: = =  + +  = -18 +(-2) = - 20 мкм. = -18 +(-2) = - 20 мкм. Рисунок 7 – Расчетная схема для определения искомого отклонения  По стандарту [2, с.27 - 30] находим, что для Ø18 к  = - 20 мкм максимально приближено основное отклонение отверстия «S», для которого = - 20 мкм максимально приближено основное отклонение отверстия «S», для которого = - 21 мкм. = - 21 мкм.В результате получаем стандартное соединение Ø18  . .6 Схема полей допусков выбранной посадки представлена на рисунке 8, где указаны параметры стандартного соединения  = 3 мкм и = 3 мкм и  = 39 мкм. = 39 мкм. Масштаб: в 1 мм – 1 мкм Рисунок 8 – Схема полей допусков найденного соединения Ø18  . .7 Сравнение расчетных и стандартных значений параметров соединения представлено в таблице 3. Таблица 3 – Сравнение размерных параметров соединения

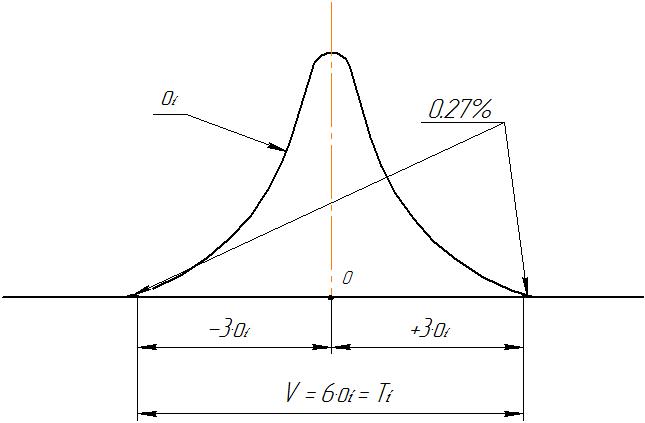

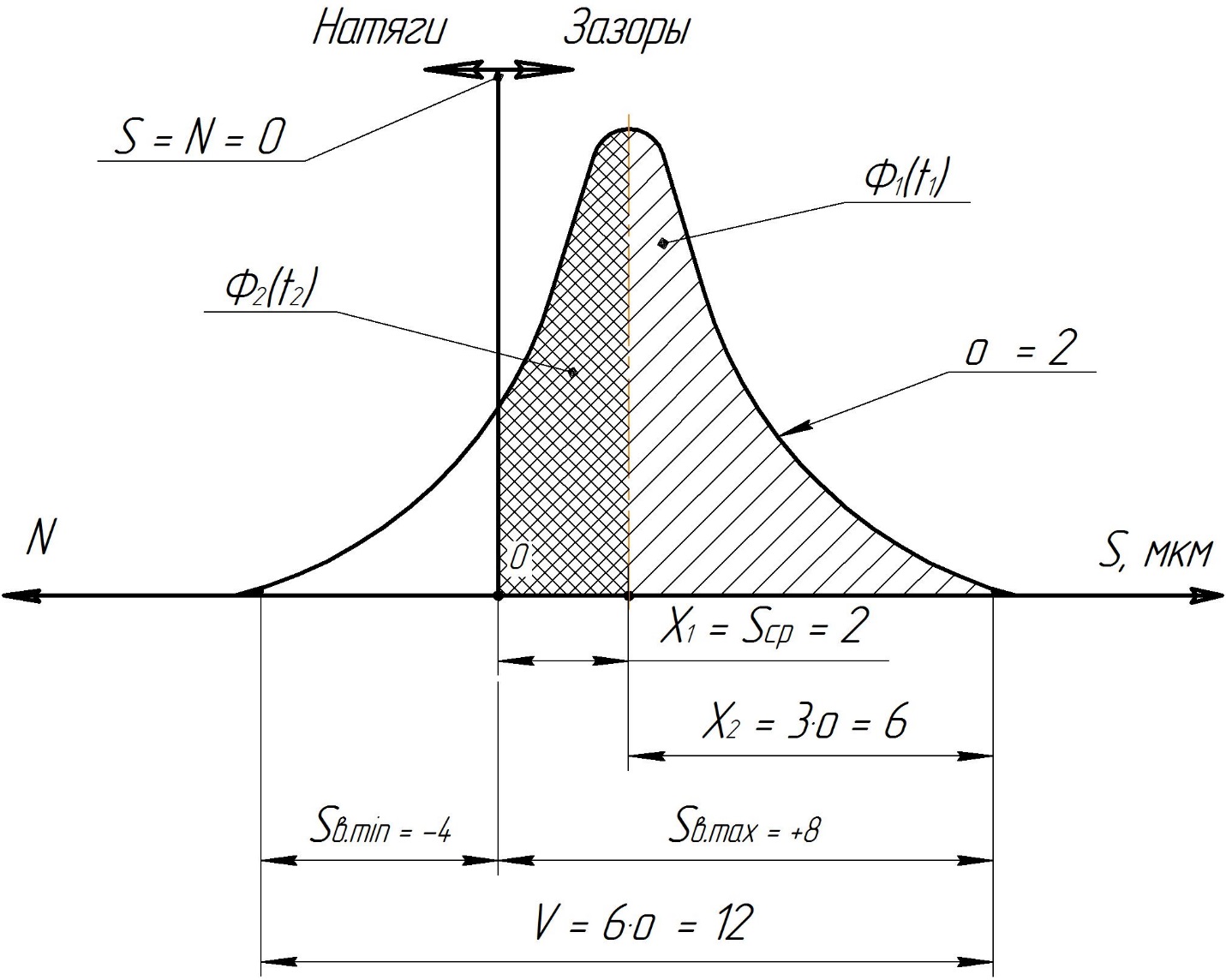

На основании изложенного можно сделать вывод, что задание выполнено правильно, т.к. относительное отклонение расчетных и стандартных параметров соединения не превышает 2,5 %. Список литературы Метрология, стандартизация и сертификация: учебник для студ. высш. учеб. заведений / А.И. Аристов [и др.]; - 2-еизд., испр. – М.: Издательский центр «Академия», 2007. – 384 с. Атаманов, С.А. Допуски и посадки: учеб.-метод. справочное пособие по курсовому и дипломному проектированию для студентов инженерно-технич. специальностей / С.А. Атаманов [и др.]. - Рязань: РИ (ф) МГОУ, 2011. – 169 c. Допуски и посадки: Справочник в 2-х ч. Ч.1 / Под ред. В.Д. Мягкова. – 5-е изд., перераб. и доп. - Л.: Машиностроение. 1978. – 544 с. Грибов Н.В. «Метрология, стандартизация и сертификация»: методические указания / Н.В. Грибов. - Рязань: Рязанский институт (филиал) Университета машиностроения, 2016. – 29 с. Атаманов, С.А. Основные правила оформления пояснительной записки при выполнении курсовых работ и проектов: учеб.-метод. указания. / С.А. Атаманов - Рязань: Рязанский институт (филиал) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Московский государственный машиностроительный университет (МАМИ)», 2013. – 18 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||