Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

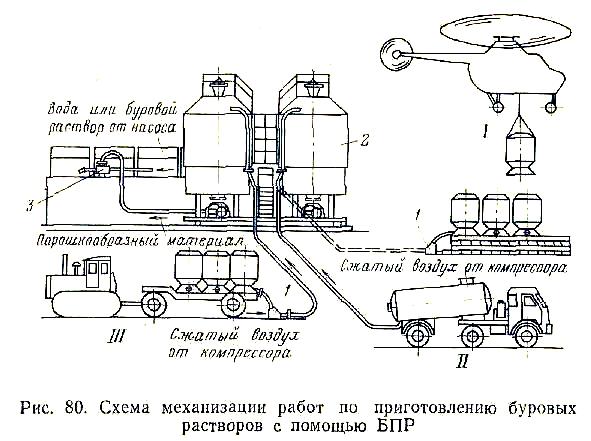

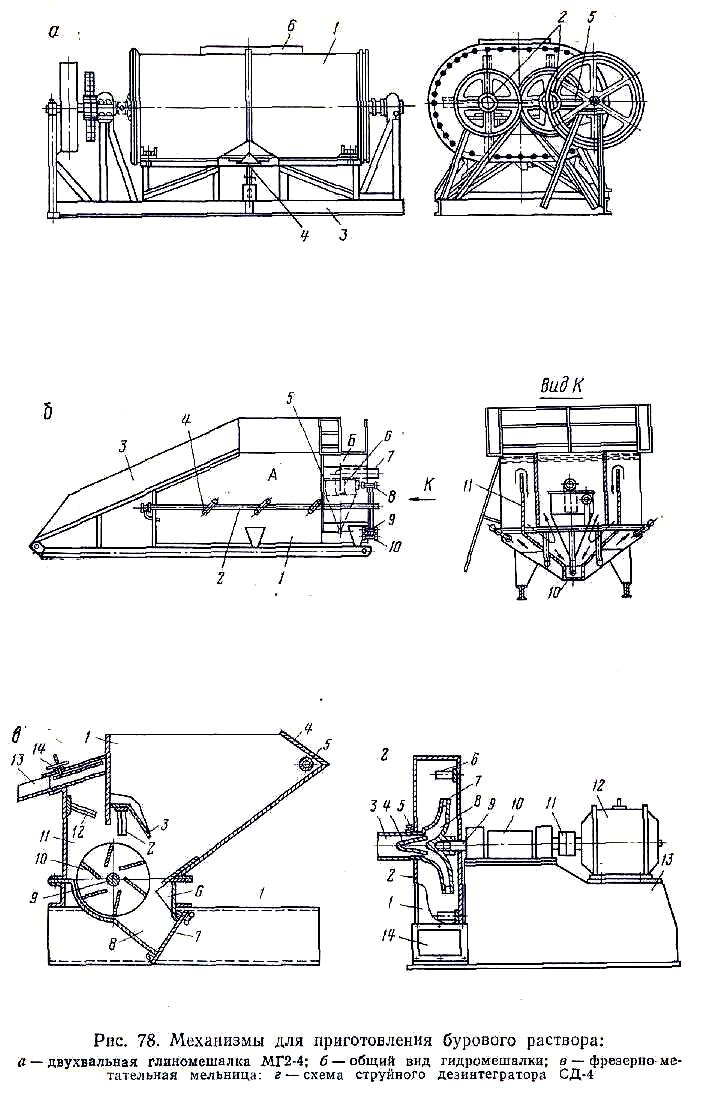

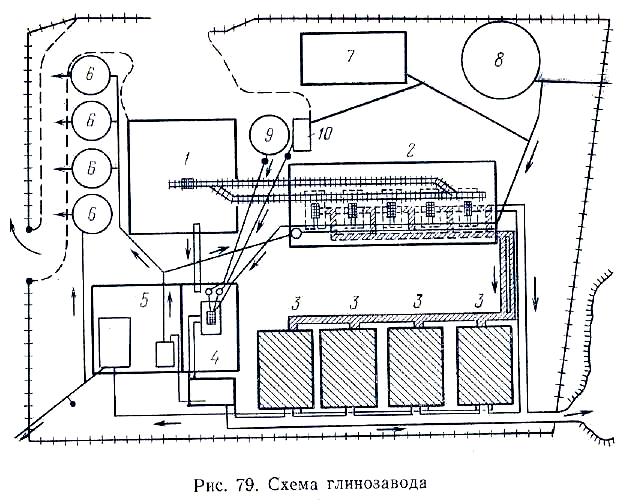

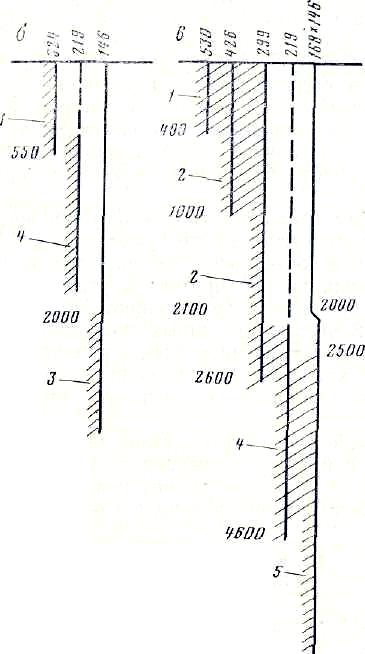

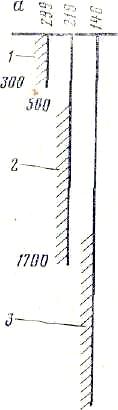

Реагенты, связывающие ионы кальция Присутствие в глинистых растворах ионов кальция как в растворимой форме в цементе, так и в обменном комплексе глин иногда нежелательно. Замена ионов кальция ионами натрия улучшает качество раствора. Эта замена проводится с помощью реагентов, связывающих ионы кальция. Кальцинированная сода (Na2CO3) — мелкокристаллический порошок, в зависимости от чистоты имеет цвет от белого до светлосерого. Выпускается в безводном виде или содержит кристаллическую воду до 60 %. Концентрацию водных растворов определяют по плотности растворов. Кальцинированную соду применяют для обработки глинистых растворов в виде водных растворов 15%-ной концентрации. В воде она растворяется относительно медленно. При взаимодействии с солями кальция сода связывает последний в практически нерастворимый углекислый кальций (мел), коагулирующее действие которого много слабее, чем действие растворимых солей кальция. При взаимодействии с ионом кальция, находящимся в обменном комплексе глины, связывает кальций в углекислую соль; ион натрия занимает место иона кальция в обменном комплексе, улучшая стабильность раствора. Кальцинированная сода — основной реагент для связывания ионов кальция. Из фосфатов натрия, применяемых в бурении скважин, наиболее распространены триполифосфат и гексаметафосфат, представляющие собой бесцветные стекловидные куски или пластинки. Они медленно растворяются в воде, нагревание ускоряет этот процесс. Фосфаты действуют на глинистые растворы как разжижители, однако эффективность разжижения меньше по сравнению с органическими соединениями, рассмотренными выше. Вследствие способности разлагаться при повышении температуры разжижающий эффект кратковременный, что позволяет применять полифосфаты или в неглубоких скважинах, или при необходимости кратковременного разжижения (например, для проведения геофизических исследований). Реагенты, поставляющие ионы кальция Одно из средств, уменьшающих чувствительность глинистого раствора к минерализации,— обработка растворов веществами, поставляющими ионы кальция. При известковой обработке эти ионы поставляются с необходимыми для этой цели гидроксильными ионами. Гашеная известь (Са (ОН)2 — гидроксил кальция) поставляется в виде кусковой жженой извести, которая перед употреблением гасится водой и получается белый порошок-гидроокись. Его можно долго хранить в сухом виде, но он быстро превращается в неэффективный углекислый кальций при хранении во влажном виде или в растворе. Растворимость гидроксила кальция в воде очень мала, поэтому ее применяют в виде известкового молока — водной суспензии, содержащей в 1 м3 до 300—400 кг извести. При введении в глинистый раствор часть извести, находящейся в растворенном состоянии, взаимодействует с глиной (известкование). По мере связывания гидроксила кальция новое количество ее поступает в раствор до тех пор, пока вся известь не будет израсходована. В качестве разжижителей глинистых растворов, обработанных известью, применяют ССБ, нитролигнин и другие, а в качестве понизителей водоотдачи — УЩР, КССБ, КМЦ и др. Гипс (CaSO4) используют вместо извести для предотвращения образования алюмосиликатов. При действии высокой температуры (свыше 130°С) на глинистые растворы, содержащие известь, их качество ухудшается вследствие образования нерастворимых алюмосиликатов кальция. При этом происходит интенсивное застудневание раствора, по при применении гипса застудневания не наблюдается. Разжижителями таких растворов служат производные ССБ, в основном хромлигносульфонаты. Растворимость гипса так же мала, как и извести. Хлористый кальций (СаСЬ) в количестве 2—3 % применяют для получения более высоких концентраций ионов кальция в фильтрате глинистых растворов. Растворы с добавкой СаС12 называются хлоркальциевыми (высококальциевыми). Хлористый кальций представляет собой бесцветные кристаллы, легко растворимые в воде, и его применяют в глинистых растворах совместно со стабилизаторами—КССБ или КМЦ. Реагенты-структурообразователи Поваренная соль (NaCl) используется для усиления структурно-механических свойств глинистых растворов, приготовленных из натриевых или натриево-кальциевых глин и стабилизированных УЩР. В глинистый раствор вводится около 0,5—1,0 % раствора хлористого натрия 10—15 %-ной концентрации. Структурные свойства глинистого раствора сначала возрастают, но после длительного перемешивания несколько ослабевают. Водоотдача глинистых растворов при такой обработке увеличивается незначительно. Жидкое стекло (Na2Si03) добавляют для создания структуры в малоглинистых растворах, реже в быстросхватывающихся смесях, применяемых для борьбы с потерей циркуляции. В первом случае расход жидкого стекла примерно 0,5—1 % Жидкое стекло служит основой для приготовления промывочных жидкостей типа силикатных и силикатно-солевых, является средством, ослабляющим способность выбуренных глин диспергироваться в буровой жидкости. Оно поставляется в растворенном виде. Регуляторы щелочности Едкий натр (NaOH — каустическая сода) — беловатое твердое вещество, применяется для повышения щелочности глинистых растворов до величины, обеспечивающей наибольший эффект разжижения. Избыточное количество его вызывает рост структуро-образования. Основное применение едкого натра — образование натриевых солей ряда веществ (гуматов, карбоксиметилцеллю-лозы, нитролигнина и т. д.), добавляемых в качестве реагентов для стабилизации глинистых растворов. Он поставляется в твердом виде, затаренный в барабаны, или в виде водных растворов. При попадании на кожу вызывает ожоги; во избежание серьезных поражений требуется немедленная промывка места попадания водой с последующей нейтрализацией слабой кислотой. Бурый уголь используют для уменьшения избыточной щелочности глинистых растворов, приготовленных из натриевых глин и обработанных углещелочным реагентом. Его добавляют или непосредственно в сухом виде в глинистый раствор, или предварительно смешивают с водой и вводят в раствор в виде 20—30 %-ной взвеси. Избыток бурого угля повышает вязкость глинистого раствора. Сульфит-спиртовая барда (ССБ) применяется для уменьшения избыточной щелочности глинистых растворов из кальциевых глин или подвергнутых известковой обработке. Реагенты-эмульгаторы В связи с тем, что основные реагенты-стабилизаторы глинистых растворов одновременно являются и эмульгаторами, специальные эмульгирующие реагенты в отечественной практике широко не используются, хотя известно несколько эмульгаторов, таких, как нейтрализованный черный контакт (НЧК), детергент советский (ДС), газойлевый или керосиновый контакты и т. д. Реагенты-пеногасители Некоторые реагенты для химической обработки глинистых растворов являются сильными пенообразователями. К ним относятся лигносульфонаты кальция (ССБ) и их модификации КССБ, хромлигносульфонаты и т. д. В ряде случаев их можно применять только при условии, если пена будет погашена. В промышленности применяются: соапсток, являющийся отходом переработки растительных масел, синтетические высшие жирные спирты (СВЖС), окисленный парафин, кальциевый мылонафт, костный жир, стеариновая кислота, резиновая, каучуковая и полиэтиленовая крошки. Перечисленные вещества добавляют в виде растворов или взвесей в дизельном топливе или других нефтепродуктах. Во всех случаях целесообразно не вводить их в вспененный буровой раствор, а предварительно добавлять к реагенту, вызывающему пенообразование. Реагенты, придающие термостойкость растворам Такими реагентами являются хроматные реагенты, представляющие собой анионные соединения хрома — хроматы калия и натрия и бихроматы (хромпик). Они представляют собой оранжевые или лимонно-желтые порошки, хорошо растворимые в воде, и применяются для придания термостойкости раствору при температуре выше 80—100 °С. Эти реагенты вводят в виде 10 %-ных водных растворов. При этом глинистые растворы, обработанные УЩР, ССБ и КССБ и полиакрилатами, предохраняются от температурного застудневания и сильного повышения водоотдачи. Для предохранения от влияния высокой температуры к буровому раствору, обработанному КМЦ, добавляют раствор жидкого стекла. Другими реагентами, придающими термостойкость растворам, обработанным КМЦ, являются фенолы эстонских сланцев (ФЭС), представляющие собой окрашенную маслянистую жидкость с характерным запахом. Поверхностно-активные вещества (ПАВ) ПАВ, снижающие поверхностное натяжение на границе фильтрат бурового раствора— нефть, применяют для улучшения условий вскрытия и освоения продуктивных горизонтов. К ПАВ относятся: ОП-7, ОП-10, НЧК, сульфонол, М-20 и др. Эти вещества требуют осторожного применения, поскольку они часто ухудшают свойства глинистых растворов, вызывая рост вязкости и водоотдачи, что обусловливает необходимость подбора реагентов-разжи-жителей или отказ от использования реагента, не совместимого с данным раствором. Кроме того, значительная пенообразующая способность,,ПАВ требует применения пеногасителей. Смазочные добавки Одно из условий, обеспечивающих высокую эффективность процесса бурения,—увеличение стойкости долота на забое. Слабое место в конструкции долот — опоры, которые срабатываются часто раньше, чем вооружение. Причина этого кроется в абразив-ности бурового раствора, интенсивно изнашивающего подшипники опор. Другим проявлением абразивности является трение между бурильным инструментом и стенками скважины. Смазочные добавки уменьшают абразивное действие бурового раствора, а также вероятность возникновения прихватов и затяжек колонн труб в скважинах. В качестве смазочной добавки применяют СМАД-1, получаемый заводским путем из окисленного петролатума (40%) и дизельного топлива (60%). Однако эту добавку нельзя использовать в высококальциевых и известково-глинистых растворах, так как она образует с кальцием нерастворимые мыла. Оптимальная концентрация СМАД-1 в промывочной жидкости составляет 1—4 %, расход 5—25 кг на 1 м проходки в зависимости от степени утяжеления. Утяжелители буровых растворов Для предотвращения притока пластовых жидкостей и газов в скважину необходимо, чтобы давление столба бурового раствора в ней было несколько выше пластового. Поэтому плотность раствора выбирают с учетом коэффициентов аномальности в тех горизонтах, которые будут вскрыты в процессе бурения интервала от башмака предыдущей колонны до глубины спуска последующей обсадной колонны. Плотность раствора приходится повышать также для предотвращения осыпания или обваливания неустойчивых горных пород. Плотность бурового раствора обычно не превышает 1,05— 1,1 т/см3. Сравнительно небольшое ее увеличение (на 0,2— 0,3 г/см3) возможно путем добавления малоколлоидных глин плотностью 2,5—2,7 г/см3, как это часто делают на практике. Во многих случаях для этого вместо малоколлоидных глин целесообразно добавлять мел плотностью 2,7—2,9 г/см3. Существенное увеличение плотности достигается добавлением специальных тонкомолотых тяжелых минералов — утяжелителей. Такие минералы должны иметь большую плотность, не должны быть абразивными. В их состав не должны входить водорастворимые соли, способные коагулировать буровой раствор. Они должны быть достаточно тонко помолоты. Лучший утяжелитель — баритовый, получаемый при помоле природного минерала тяжелого шпата (сульфат бария). Плотность чистого сульфата бария достигает 4,6 г/см3. Для нужд бурения поставляются технические сорта барита, содержащие различные примеси (кремнезем, известняк, доломит и Др.). Помимо барита довольно широко используются железистые утяжелители (гематит Fe2O3, магнетит Fe3O4, концентрат колошниковой пыли FeO-Fe2O3), а иногда также шлаки медных и свинцовых руд. Эти утяжелители обладают гораздо большей абразив-ностыо по сравнению с баритом. Применение их обусловлено более высокой плотностью и частично нехваткой баритового утяжелителя. Утяжелитель в раствор добавляют во влажном состоянии. Сухой утяжелитель вводить не рекомендуется, так как адсорбированные на твердых минералах частицы воздуха увеличивают условную вязкость раствора и замедляют рост плотности. 3.18 Классификация ожогов и доврачебная помощь При солнечных и тепловых ударах пострадавшего надо прежде всего перенести в тень или прохладное место, помещение, положить под голову скатанную одежду, раздеть до пояса. В лесу можно прислонить к стволу дерева В полулежачем положении. Необходимо обтереть грудь пострадавшего прохладной водой, положить на область сердца и голову полотенце или платок, смоченные водой, меняя их как можно чаще. Если пострадавший в сознании, его надо напоить холодной водой. Для возбуждения дыхания время от времени подносят к носу пострадавшего ватку с нашатырным спиртом. При прекращении дыхания надо приступить к искусственному дыханию и вызвать врача. При термических ожогах (покраснение, припухлость кожи) достаточно смазать обожженную поверхность, припудрить содой тальком, крахмалом и т. д. При ожогах II степени (появление пузырей на покрасневшей коже) место ожога следует смочит!, марганцовокислым калием или чистым спиртом, после чего наложил, сухую стерильную повязку. При химических ожогах необходимо немедленно промыть места ожога прохладной водой в течение 15—20 мин, после чего на место ожога наложить стерильную повязку. При ожогах серной кислотой пораженный участок кожи следует смазать растительным маслом. Соляную и уксусную кислоты можно нейтрализовать раствором питьевой соды, а щелочь — слабым раствором борной кислоты. Для промывания глаз применяют приспособление типа питьевых фонтанчиков. 3.19 Ожоги кислотой При химических ожогах необходимо немедленно промыть места ожога прохладной водой в течение 15—20 мин, после чего на место ожога наложить стерильную повязку. При ожогах серной кислотой пораженный участок кожи следует смазать растительным маслом. Соляную и уксусную кислоты можно нейтрализовать раствором питьевой соды, а щелочь — слабым раствором борной кислоты. Для промывания глаз применяют приспособление типа питьевых фонтанчиков. 2.20Приготовление буровых растворов Буровые растворы могут приготовляться двумя способами: путем диспергирования разрушенной породы в процессе бурения (естественные растворы) и на поверхности с использованием специальных механизмов и необходимых для этого материалов. Естественные буровые растворы образуются при использовании для промывки скважин воды путем стабилизации частиц разрушенной породы, которые часто образуют без специальных реагентов неустойчивые суспензии. К таким частицам относятся шлам кальциевых глин, известняки, мергели и т. д. Для стабилизации их в растворе применяют силикат натрия (жидкое стекло), УЩР, ТЩР, ССБ, кальцинированную соду и др. Применение естественных буровых растворов имеет целый ряд преимуществ. Во-первых, для образования (наработки) такого раствора используют пресную или минерализованную воду и какой-то период бурение осуществляют с промывкой водой. Являясь подвижной жидкостью, вода создает благоприятные условия для разрушения породы забоя, работы забойных двигателей и насосов, способствует лучшей очистке забоя от частиц разрушенной породы. Такое влияние воды происходит в результате того, что при ее применении в качестве бурового раствора за счет небольшой вязкости снижаются гидравлические сопротивления, увеличивается производительность насосов, а соответственно и скорость циркуляции, что способствует лучшей очистке забоя скважины от шлама. Кроме того, снижается гидростатическое давление на забой по сравнению с использованием буровых растворов. Хорошая очистка и меньшее гидростатическое давление способствуют повышению эффективности разрушения породы забоя. Не образуя структуры, вода не обладает удерживающей способностью твердой фазы и легко подвергается очистке от шлама. Обладая положительными качествами, вода для промывки имеет и отрицательные стороны. Вода нарушает связность большинства пород, содержащих глинистые материалы, вызывая обвалы пород со стенок скважин, при бурении трещиноватых и пористых пород может поглощаться в большом количестве, если пластовое давление меньше гидростатического, или же приводит к самоизливу пластовой жидкости при превышении пластового давления над гидростатическим. Эти недостатки существенно уменьшают область применения воды в качестве бурового раствора. Добавление в воду стабилизаторов приводит к наработке за некоторое время естественного бурового раствора. Такой раствор можно использовать уже и при проходке пористых и трещиноватых пород, так как он способен создавать на стенках скважины плотную фильтрационную корку, что обеспечивает сохранение связности пород на стенках скважины, уменьшает возможности поглощения. За счет образования структуры естественный буровой раствор может быть утяжелен для уравновешивания пластового давления гидростатическим. Естественные буровые растворы обладают повышенной стойкостью к влиянию агрессивных пластовых вод и действию температур. Их приготовление не требует больших затрат труда и материалов. По этой причине внедрение естественных буровых растворов в практику буровых работ является важной задачей. При применении естественных буровых растворов в том случае, когда при бурении проходят большие мощности пород, шлам которых образует устойчивые суспензии с водой, вязкость растворов быстро повышается, особенно при избытке стабилизирующих реагентов. Поэтому в таких условиях очень важно следить за наличием твердой фазы в растворе и своевременно применять средства для их очистки и снижения вязкости. Приготовление бурового раствора на поверхности заключается в механическом раздроблении глины до минимальных размеров частиц и создании лучших условий их взаимодействия с водой. Раствор готовят непосредственно на буровой или централизованно для группы буровых. Для приготовления глинистого бурового раствора используют комовую глину, добываемую на местных карьерах, или глинопорошки, вырабатываемые на специализированных заводах из бентонитовых глин. В качестве механизмов для диспергирования комовых глин применяют механические и гидравлические глиномешалки, фрезерно-метательные мельницы, а на глинозаводах также и гидромониторные установки (рис. 78). Наиболее распространена двухвальная глиномешалка типа МГ2-4 (рис. 78, а). Она состоит из барабана 1, внутри которого параллельно расположены два вала 2 с лопастями. Основанием служит сварная рама 3. Привод глиномешалки в движении осуществляется через вал трансмиссии 5, который с помощью зубчатых передач передает вращение на валы глиномешалки. Для слива приготовленного раствора в нижней части барабана находится патрубок 4. Загрузочный люк 6 имеет решетку, чтобы предотвратить попадание крупных твердых предметов. Приготовление раствора можно осуществлять периодически или непрерывно. В последнем случае производительность глиномешалки почти в 3 раза выше. При периодической работе глиномешалки в нее через люк загружают потребное количество глины и заливают водой несколько выше концов лопастей. Включают привод глиномешалки на 45—55 мин, затем проверяют вязкость раствора. При получении требуемой вязкости раствор сливают в циркуляционную систему. Для непрерывного приготовления раствора на сливной патрубок надевают шланг, конец которого поднимают до уровня находящегося в глиномешалке раствора. Регулируют подачу глины и воды таким образом, чтобы выливающийся раствор имел требуемую вязкость. При этом глиномешалка работает непрерывно. Недостатком механических глиномешалок является их низкая производительность. Большую производительность имеют жидкостные струйные мельницы, в которых глина диспергируется за счет использования энергии струи воды. Одна из конструкций гидромешалок приведена на рис. 78, б. Гидромешалка состоит из емкости 1, обвязки 2, приемного моста 3, гидромониторов 4, гидроциклона 6, выкидной линии 7 и гидромониторов 9. Емкость гидромешалки разделена перегородкой 5 на две сообщающиеся полости А и Б. Размыв глины осуществляется в полости Л глиномешалки, откуда жидкость между лабиринтными перегородками 11 поступает в полость Б. Осевшие в лабиринтном устройстве комки глины струей гидромониторов 8 возвращаются в полость А. Раствор из полости Б по патрубку 5 попадает в гидроциклон 6 и по выкидной линии 7 поступает в приемную емкость. Крупные частицы глины из гидромонитора ч по патрубку 10 поступают в полость А. Производительность такой гидромешалки составляет 50 м3 раствора в 1 ч. Высокую производительность и меньшие энергозатраты на приготовление 1 м3 раствори, чем в механических глиномешалках, имеют фрезерно-метательные мельницы (рис. 78, в). В таких мельницах глина вместе с водой поступает в бункер 1 через перфорированную трубу 5, огражденную щитком 4. Измельчение глины производится барабаном 10, находящимся на валу 9, а также боковой броневой гребенкой 2, огражденной щитком 3, ножевой гребенкой 6 и лобовой броневой гребенкой 12. Приготовленный раствор поступает в метательную камеру 11 и далее по желобу 13 в приемную емкость. Регулирование количества вытекающего раствора осуществляют приспособлением 14. Камни, металл и другие посторонние предметы поступают в камеру-ловушку 8 и удаляются через откидную крышку 7. Производительность фрезерно-метательной машины достигает 16 м3 бурового раствора в 1 ч. Для дополнительного диспергирования бурового раствора используют струйный дезинтегратор СД-4 (рис. 78, г). Он состоит из рамы 13, на которой смонтированы все части интегратора; корпуса 1, внутри которого на горизонтальном валу 9 закреплен ротор 7, и двенадцатью равномерно расположенными соплами 8. Привод струйного интегратора осуществляется от электродвигателя 12 через упругую муфту 11, Вал интегратора закреплен в подшипниках стойки 10. Передняя крышка 2 корпуса съемная. На ней расположен патрубок 3, крепящийся к крышке стопорным винтом 5. Буровой грубодисперсный раствор поступает в интегратор по патрубку 3. Количество раствора регулируется перемещением конуса 4. Далее он поступает в ротор 7 и из сопел выбрасывается с большой скоростью. Ударяясь о пальцы 6, раствор интенсивно диспергируется и через выпускное отверстие 14 поступает в приемную емкость или желобную систему. Производительность струйного дезинтегратора составляет до 14 м3/ч. Наиболее рациональным способом приготовления бурового раствора является централизованный на глинозаводе. Глинозавод может быть связан с буровыми трубопроводом или доставка раствора может осуществляться автотранспортом. При глинозаводе находится лаборатория по контролю параметров бурового раствора. Примерная схема глинозавода приведена на рис. 79. Он, как правило, имеет склад материалов /, цех глиномешалок 2, амбары для бурового раствора 3, установки для приготовления раствора 4, насосную станцию 5, емкости для готовой продукции (раствор или реагент) 6, лабораторию 7, резервуар для воды 8, емкости для каустической соды 9, емкости для ССБ 10. На глинозаводах используют механические и гидромеханические способы диспергирования твердой фазы. При централизованном приготовлении раствора в большей мере используется механизация и повышается качество раствора. Применение гидромешалок и фрезерно-метательных мельниц значительно повышает производительность приготовления буровых растворов, однако не исключает общего недостатка, присущего способу получения раствора из комовых глин. К таким недостаткам относятся: сложности в полной механизации работ, малый выход раствора из 1 м3 глины ввиду ее низкого качества, большое количество отходов, загрязняющих окружающую среду, низкий производственно-эстетический уровень. Полная механизация работ по транспортированию, погрузке и выгрузке материалов, приготовлению и обработке буровых растворов возможна только при использовании порошкообразных материалов. Их применение не только обеспечивает полную механизацию работ, но приводит к значительному сокращению расхода исходных материалов, транспортных средств, повышению качества получаемого бурового раствора и общего производственно-эстетического уровня работ в целом. Общая схема движения материалов, которая намечена при использовании порошкообразных материалов, следующая: завод, производящий материалы,— базовый склад в районе бурения— буровая. Транспортирование с завода до базового склада осуществляется в специальных герметически закрываемых вагонах-цистернах. Загрузка и выгрузка материалов в такие вагоны и из них производятся по трубо- или шлангопроводам с использованием пневматической системы. С базового склада материалы доставляют на буровые в специализированных автомашинах, имеющих герметически закрываемые цистерны и компрессоры для перегрузки материалов. При отсутствии хороших дорог доставка материалов может осуществляться тракторами или автотранспортом в герметических контейнерах. На буровых порошкообразные материалы находятся в блоках приготовления раствора БПР 2 или контейнерах со всеми их перегрузками по пневматической системе 1. Приготовление раствора при этом производится в гидросмесителях 3, а утяжеление можно осуществлять при добавлении утяжелителя непосредственно в циркулирующий буровой раствор. Схема механизации работ по приготовлению буровых растворов из порошкообразных материалов с помощью БПР приведена на рис. 80. Порошкообразные материалы по такой схеме могут доставляться на буровую вертолетами I, автотранспортом II или тягачами III. Переход на использование порошкообразных материалов для приготовления и обработки буровых растворов является одной из первоочередных задач нефтегазодобывающей отрасли промышленности на ближайшие годы.    3.20 Переохлаждения, обморожении Человека можно спасти даже при длительном и сильном переохлаждении, если правильно оказать ему первую доврачебную помощь. Главное — не допустить быстрого согревания обмороженных участков тела, так как на них губительно действует теплый воздух, теплая вода, прикосновение теплых предметов и даже рук. Когда пострадавшего вводят в отапливаемое помещение, обмороженные участки тела {чаще руки, ноги и др.), нужно оградить от воздействия тепла, наложив на них теплоизолирующие повязки (ватно-марленые, шерстяные н др.) Повязка должна закрывать только область с выраженным побледнением кожи, не захватывая неизменившиеся кожные покровы. В противном случае тепло от участков тела с ненарушенным кровообращением будет распространяться под повязкой на переохлажденные участки и вызывать их согревание с поверхности, При этом в поверхностных покровах восстанавливаются обменные процессы, но они не получают кровотока, пока глубжележащие слои прогреваются, и поэтому погибают. Вследствие этого при глубоких степенях обморожения нередко приходилось ампутировать пальцы, стопы и даже конечности. Повязку надо оставлять до тех пор, пока не появится чувство жара и не восстановится чувствительность, которые являются признаками того, что согревание тканей происходит за счет тепла, приносимого током крови, и жизнедеятельность тканей восстанавливается одновременно с восстановлением кровотока. Очень важно обеспечить неподвижность обмороженных пальцев кистей и стоп, так как их сосуды очень крупки и потому возможны кровоизлияния после восстановления кровотока. Для этого можно использовать любой подручный материал: для кисти — кусок плотного картона, для ноги — дощечку или кусок фанеры, которые надо прибинтовать поверх теплоизолирующей повязки. Для стопы нужны две дощечки: одна на длину голени с переходом на бедро, другая — по длине стопы, которые надо прочно крепить под прямым углом (90'). Для восполнения тепла в организме и улучшения кровообращения следует давать пострадавшему горячий чай. При общем переохлаждении с потерей сознания основным методом первой помоши остается наложение теплоизолирующих повязок на руки и ноги, как только пострадавшего внесли в теплое помещение. Если на нем оледеневшая обувь, не надо ее снимать, а следует укутать ноги одеялом, ватником, пальто или шубой. 2.21. КОНСТРУКЦИИ СКВАЖИН И ОСНОВНЫЕ ТРЕБОВАНИЯ К НИМ Под конструкцией скважины следует понимать совокупность данных о числе и глубинах спуска обсадных колонн, диаметрах обсадных труб, ствола скважины для каждой из колонн и интервалах цементирования. Конструкция скважины состоит из следующих элементов. Направление—первая труба или колонна труб, предотвращающая размыв или разрушение пород, которые залегают около поверхности, а также служащая для разобщения ствола скважины, сооружаемой в акватории водного бассейна, и окружающих вод и для соединения устья с очистной системой буровой установки. Ко иду кто р — колонна, спускаемая в скважину после направления для укрепления стенок ствола в неустойчивых породах и для перекрытия зон осложнений, а также для изоляции артезианских и целебных вод. Эксплуатационная колонна — самая внутренняя колонна труб — служит не только для изоляции и укрепления соответствующих горизонтов, но и каналом для доставки жидкости или газа из пласта или же в пласт,   Рис. Графическое изображение конструкции скважины: а — с промежуточной колонной; б — с хвостовиком; в - с комбинированной эксплуатационной колонной; 1--кондуктор; 2 — промежуточная колонна; 3, 5 — эксплуатационная колонна; 4 — хвостовик Промежуточные колонны — все колонны труб междл кондуктором и эксплуатационной колонной. Ими перекрывают относительно глубоко залегающие неустойчивые породы, изолируют продуктивные горизонты, расположенные выше проектной глубины, а также породы, агрессивно воздействующие на промывочную жидкость. Чаще всего верхний конец колонны труб устанавливают на устье скважин. Если верхний конец колонны располагают в скважине на значительной глубине от устья, такую колонну называют хвостовиком. Фильтр —та часть колонны, которая состоит из труб со специально просверленными или профрезерованными отверстиями или в которой после спуска в скважину простреливают многочисленные отверстия. Конструкция скважины показана на рис. VIII.1: жирными сплошными линиями показывают обсадные колонны; число у верх- него конца линии означает диаметр колонны в мм, у нижнего конца —глубину спуска в м. Интервалы цементирования показаны штриховкой. Скважина — капитальное долговременное сооружение. Поэтому конструкция ее должна быть прочной, герметичной, обеспечивать возможность достижения проектной глубины и решения геологи ческих и исследовательских задач в процессе бурения. Необходимо соблюдать также требования законов по охране недр. Кроме того, конструкция скважины должна быть экономичной. Выбор конструкции зависит от многих факторов: назначения скважины (разведочная, эксплуатационная, нагнетательная и т. д.), проектной глубины, геологического строения месторождения, устойчивости горных пород, характера изменения пластовых давлений, состава пластовых жидкостей, профиля скважины, способа и технологии бурения, метода вскрытия продуктивного пласта, дебита и способа эксплуатации, экономичности. Проектирование конструкции скважины —это определение необходимого для условий данного месторождения числа обсадных колонн, их размера (диаметр, глубина установки и длина), диаметра долот для бурения ствола под каждую колонну, метода вскрытия продуктивного пласта. Результатом проектирования может быть несколько вариантов конструкции, но за окончательный принимается наиболее экономичный, позволяющий обеспечить выполнение поставленных задач при минимальных затратах. Породы, залегающие близко от дневной поверхности, чаще всего малопрочные и легко размываются потоком промывочной жидкости, поэтому их всегда перекрывают обсадной колонной — направлением или кондуктором. При морском бурении устье скважины располагается в акватории, поэтому обсадной колонной (направлением) перекрывается вся толща воды и донных осадков. Башмак направления устанавливается в плотных коренных породах. При разработке конструкции скважины учитывают способ бурения, уровень технологии и профиль ствола скважины. При бурении обсадные колонны изнашиваются долотами, бурильными замками и трубами. При интенсивных спуско-подъем-пых операциях и длительном вращении бурильной колонны обсадные трубы могут быть протерты насквозь в местах резких искривлений. В этих случаях спускают дополнительные колонны труб или заменяют изношенный участок колонны новым, поворачивают на некоторый угол участок колонны с односторонним износом. Проектирование конструкции скважин предпочтительно начинать с выбора метода вскрытия продуктивного пласта, который существенно влияет на глубину спуска и диаметр эксплуатационной колонны. При проектировании конструкции первых поисково-разведочных скважин часто отсутствует необходимая информация о гсолого-физических характеристиках пород, поэтому иногда в конструкции скважины предусматривают резервную обсадную колонну, которую спускают, если возникает необходимость перекрыть зону осложнений. При установке на кондуктор или промежуточную колонну про-тивовыбросового оборудования глубину спуска такой колонны выбирают с учетом наибольшего давления, возникающего в скважине после закрытия превентора при выбросе. Чем глубже продуктивный горизонт, тем обычно выше пластовое давление и избыточное давление в колонне при закрытии превентора в случае выброса. Обсадные колонны больших диаметров имеют малую прочность на разрыв. Поэтому если в верхнем участке скважины находится обсадная колонна большого диаметра, а вскрывается глубоко-залегающий горизонт с опасно высоким для этой колонны избыточным давлением, перед вхождением в такой горизонт верхний участок скважины перекрывают дополнительно более прочной обсадной колонной меньшего диаметра. Если износ предыдущей колонны не представляет опасности и отсутствует высокое избыточное внутреннее давление, в целях экономии перекрывают лишь тот участок ствола, который не изолирован предыдущей колонной, т. е. вместо сплошной колонны спускают хвостовик, которым укрепляют осыпающиеся или выпучивающиеся породы. Любое усложнение конструкции ведет к удорожанию, и включение дополнительной обсадной колонны возможно в том случае, если применение других способов предотвращения осложнения увеличит стоимость скважины ddбольше, чем усложнение данной конструкции. Спуск обсадной колонны в скважину возможен, если диаметр последней больше максимального наружного диаметра колонны dC=dM+2 где dc— диаметр скважины (обычно равен диаметру долота, которым пробурен данный участок); dM — наибольший наружный диаметр колонны (диаметр муфты, соединяющий трубы); Диаметр долота для бурения ствола под последующую обсадную колонну dД. посл. dД. посл. где На выбор величины зазора Радиальный зазор между стенкой скважины и муфтой для вертикальных скважин находится в следующей зависимости от их диаметра: Диаметр скважины, мм…………114-168 178-245 273-351 Зазор Величину зазора Конструкцию начинают рассчитывать с выбора диаметра эксплуатационной колонны. Для эксплуатационных и нагнетательных скважин диаметр эксплуатационной колонны определяется заказчиком— НГДУ. Он зависит от дебитов скважины на разных стадиях разработки месторождения; способов эксплуатации скважины; числа одновременно раздельно эксплуатируемых объектов; габаритов оборудования, спускаемого в скважину. Диаметр эксплуатационной колонны должен допускать проведение ремонтных работ в скважине. Для разведочных и поисковых скважин диаметр эксплуатационной колонны выбирается с учетом проведения геолого-геофизических исследований, опробования всех перспективных горизонтов. Для глубоких скважин применяют комбинированные обсадные колонны. Верхний участок составляют из труб большего диаметра по сравнению с нижним участком, что способствует уменьшению гидравлического сопротивления, возникающего при промывке скважины в процессе бурения ствола под последующую колонну. Наиболее оптимальным считается тот вариант конструкции, при котором себестоимость единицы добываемой продукции или стоимость строительства будет наименьшей. С течением времени при эксплуатации скважин техническое состояние обсадных колонн изменяется. Одна из главных причин этого — коррозия труб. В большинстве случаев действие коррозии проявляется в тех участках, которые перекрывают проницаемые пласты и которые не были зацементированы. На зацементированные участки скважин приходится менее 2 % нарушений герметичности обсадных колонн, связанных с коррозией. Поэтому заколонное пространство против всех проницаемых пластов должно быть надежно зацементировано, а верхняя граница цементируемого интервала должна размещаться не менее чем на 200 м выше башмака предыдущей обсадной колонны или кровли верхнего проницаемого пласта. При перекрытии мерзлых пород колонну также цементируют с целью исключения проникновения теплого бурового раствора в заколонное пространство. Правилами буровых работ в нашей стране предусматривается цементирование по всей длине кондукторов, промежуточных и эксплуатационных колонн в газовых и разведочных скважинах, а также промежуточных колонн в нефтяных скважинах глубиной свыше 3000* м. Интервал цементирования эксплуатационных колонн в нефтяных скважинах допускается ограничивать участком от башмака до границы, расположенной не менее чем на 100 Щ выше башмака предыдущей обсадной колонны, а промежуточных колонн в нефтяных скважинах глубиной менее 3000 м — интервалом длиной не менее 500 м от башмака, учитывая при этом геологические условия. Ограничение интервала цементирования для промежуточных и эксплуатационных колонн газовых и разведочных скважин такое же, если проведены достаточные мероприятия по обеспечению герметичности соединений труб. |