Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

2.22. Поглощение промывочной жидкости Если в горной породе имеются раскрытые трещины, каверны и прочие крупные каналы и давление, создаваемое буровым раствором на стенки скважины, превышает пластовое в данном горизонте, начинается поглощение раствора. Рассматриваемое осложнение может возникнуть и в том случае, если давления на стенки скважины достаточно для раскрытия имеющихся сомкнутых микротрещин либо для разрыва породы и образования новых трещин. Общий расход бурового раствора, необходимый для проходки скважины, увеличивается во много раз. Снижаются темпы бурения вследствие затрат буровой бригадой части рабочего времени на приготовление и обработку дополнительного объема раствора. Соответственно растет стоимость бурения. Уровень бурового раствора при поглощении снижается на несколько десятков и даже сотен метров, что ведет к уменьшению противодавления на стенки скважины и возможности притока пластовых жидкостей и газа из горизонтов с более высокими коэффициентами аномальности. Уровень раствора, понижаясь, обнажает стенки скважины, сложенные неустойчивыми породами. Колебания противодавления, осушение и увлажнение неустойчивых пород также способствуют осыпанию и обвалам пород. Причинами, вызывающими поглощение, могут быть увеличение плотности бурового раствора; высокое гидродинамическое давление, возникающее при промывке скважины и обусловленное большой скоростью течения, небольшим зазором между колонной труб и стенкой скважины, либо неправильным выбором реологических свойств раствора; высокое давление в момент восстановления циркуляции за счет большого статического напряжения сдвига бурового раствора; давление, возникающее при быстром восстановлении циркуляции (за счет инерции раствора), при спуске колонны труб с большой скоростью, а также при наличии сальников на колонне труб или долоте. Интенсивность поглощения может колебаться в широких пределах. При бурении без поглощения уровень раствора в приемной емкости насосов снижается медленно, поскольку небольшое количество его расходуется на заполнение вновь создаваемого объема скважины и на компенсацию потерь фильтрата через проницаемые стенки скважины. В процессе разбуривания зоны с небольшой интенсивностью поглощения скорость снижения уровня в емкости возрастает. При вскрытии пласта с высокой интенсивностью поглощения выход бурового раствора часто вообще прекращается. Существует несколько методов устранения поглощений: уменьшение плотности бурового раствора (аэрация); снижение скорости течения бурового раствора в затрубном пространстве с учетом зазора между стенками скважины и колонной труб; задавливание в пласт раствора с высоким предельным статическим напряжением сдвига и быстрым темпом структурообразо-вания и оставление скважины в покое на несколько часов; добавление волокнистых и гранулированных материалов для закупорки ими трещин; бурение без выхода циркуляции с ориентацией на то, что выбуренные частицы постепенно заполняют трещины и каналы пласта; закачивание быстросхватывающегося цементного раствора пониженной плотности; намывание инертных крупнозернистых материалов (гравий, песок); перекрытие зоны поглощения обсадными трубами. 3.22. Искусственное дыхание При электротравмах, тепловых ударах и повреждениях черепа нарушается или полностью прекращается дыхание. В этих случаях необходимо вынести пострадавшего из зоны поражения, осмотреть полость рта, расстегнуть ворот и пояс, снять мешающую дыханию одежду, улучшить приток свежего воздуха и приступить к искусственному дыханию. Наиболее простым и самым эффективным способом искусственного дыхания является вдувание воздуха «изо рта в рот». Голову пострадавшего закидывают назад, положив для этого что-нибудь под лопатки. Удерживая одной рукой голову пострадавшего в запрокинутом состоянии, другой открывают ему нижнюю челюсть так. чтобы рот его оказался полуоткрытым, затем, сделав глубокий вдох, оказывающий помощь прикладывает через платок или кусок марли свой рот ко рту пострадавшего и выдыхает в него воздух. Одновременно человек, поддерживающий голову, зажимает пострадавшему нос. Грудная клетка пострадавшего при этом расширяется — происходит вздох, вдувание воздуха прекращается, грудная клетка опускается — выдох. Оказывающий помощь делает вдох, снова вдувает воздух в легкие пострадавшего и т. д. Воздух следует вдувать с частотой, соответствующей частоте дыхания здорового человека. При любых производственных травмах и заболеваниях после оказания первой помощи пострадавшего нужно отправить в ближайшее лечебное учреждение, используя попутный транспорт. Кроме того, каждый рабочий должен знать расположение ближайших телефонных точек на территории месторождения для немедленного вызова «скорой помощи». 1.23. КОМПРЕССОРЫ И ПНЕВМОСИСТЕМА БУРОВОЙ УСТАНОВКИ В настоящее время буровые установки в связи со сложностью конструкции требуют современного, безопасного и оперативного управления всеми агрегатами и механизмами. Управление буровыми установками можно разделить на следующие виды: ручное механическое; дистанционное механическое; пневматическое; смешанное пневмомеханическое; гидравлическое; электрическое. С помощью систем управления осуществляются маневрирование, взаимодействие всех механизмов, а также выполняются следующие функции: пуск, остановка и регулирование работы двигателей; включение и выключение лебедки, буровых насосов, ротора, механизма подачи и тормозов (гидравлического, электрического и ленточного); включение и выключение трансмиссий к буровым насосам, лебедке, двигателям и ротору; изменение частоты вращения ротора и барабана лебедки; управление устройствами для свинчивания и развинчивания бурильных труб; управление работой клиньев при СПО; включение и выключение вспомогательной лебедки, осветительной установки, компрессора, устройства для приготовления и очистки бурового раствора. С постов бурильщика, дизелиста или с пульта, расположенного вблизи того или иного механизма, можно управлять почти всеми устройствами. В зависимости от выполняемых функций цепи управления можно разделить на независимые и взаимосвязанные. Независимые применяют в тех случаях, когда выполняется управление агрегатами, не связанными друг с другом (лебедка, насосы, ротор). Сблокированные системы управления используют, когда недопустимо одновременное включение нескольких механизмов. Ввиду многообразия функций, выполняемых механизмами, для обеспечения быстроты, маневренности, удобства манипулирования применяют комбинированные системы управления. К органам механического управления буровыми установками можно отнести педали и рукоятки включения скоростей, тормозной рычаг лебедки, тяги и хомуты включения кулачковых муфт и др. Необходимо систематически регулировать звенья и крепления ручного и дистанционного механического управления для четкой и надежной их работы. Буровые установки для глубокого бурения, выпускаемые в нашей стране, в основном оборудованы пневматическим управлением. Эта система имеет ряд преимуществ перед механической, электрической или гидравлической, заключающихся в легкости и плавности дистанционного управления, незначительности физических усилий при работе на пульте, быстроте действий, простоте конструкции, пожарной безопасности. Пневмодистанционное управление с пневматическими фрикционными муфтами существенно упрощает работу персонала буровой установки. В систему пневматического управления входят: агрегаты и оборудование снабжения воздухом — компрессорные установки, воздухосборники, устройства для очистки и осушения воздуха, предохранительные и обратные клапаны, трубопроводы, клапаны-разрядники и вертлюжки; исполнительные механизмы — пневматические муфты, предназначенные для соединения и разобщения валов трансмиссий, и цилиндры, при помощи которых осуществляется торможение или приводятся в действие механизмы; управляющие устройства— краны различных конструкций, вентили и регуляторы, при помощи которых управляют оборудованием буровой установки; контрольно-измерительные приборы, служащие для контроля за исправностью всей системы. Сжатым воздухом пневматическую систему обеспечивают компрессорные установки, производительность которых 5 м3/ч при давлении 0,8—0,9 МПа. Обычно используют два компрессора. Применяются двух- или трехцилиндровые вертикальные и V-об-разные двухступенчатые компрессоры одностороннего действия. Компрессорная станция с электроприводом устанавливается там, где расположен силовой привод. Автоматическое управление компрессором осуществляется с помощью регулятора давления и электропневматического вентиля, установленного на компрессорном агрегате. При помощи этих механизмов компрессор выключается, когда в системе давления воздуха достигается допустимая величина, и включается при минимальном давлении, позволяющем еще работать муфтам. Воздушные резервуары (ресиверы) предназначены для сохранения определенного объема воздуха, сжатого до давления, при котором эксплуатируется пневматическая система. Ресиверы как аккумуляторы энергии компенсируют внезапное повышение расхода воздуха и служат для выравнивания рабочего давления в системе. Один или два резервуара монтируют на раме, устанавливают манометр, предохранительный и обратный клапаны и маслоотделитель. Компрессоры соединяют с резервуарами трубами. В местах подхода труб к вертлюжкам, муфтам, а также при крутых изгибах применяют резинотканевые рукава. Трубы со шлангами соединяют с помощью хомутов, для чего па наружной поверхности концов труб делают выступы. Вертлюжки-разрядники предназначены для подвода воздуха к вращающимся пневматическим фрикционным муфтам через торцы валов и выпуска воздуха из муфты при ее выключении. Применяют прямоточные вертлюжки с проходным отверстием двух размеров. К исполнительным механизмам относятся пневматические муфты, предназначенные для соединения и разобщения валов, торможения, раскрепления бурильных труб. Радиальные шинно-пневматические фрикционные муфты (ШПМ) применяют для: главного включения механизмов и узлов без остановки вращающегося вала; смягчения ударов при включении; компенсации небольших перекосов, а также несоосности соединяемых валов; затормаживания вращающихся деталей, если муфта работает как тормозное устройство. При повреждении в муфте заменяют только резиновый баллон, металлический обод остается на месте. При износе колодок заменяют только колодки.

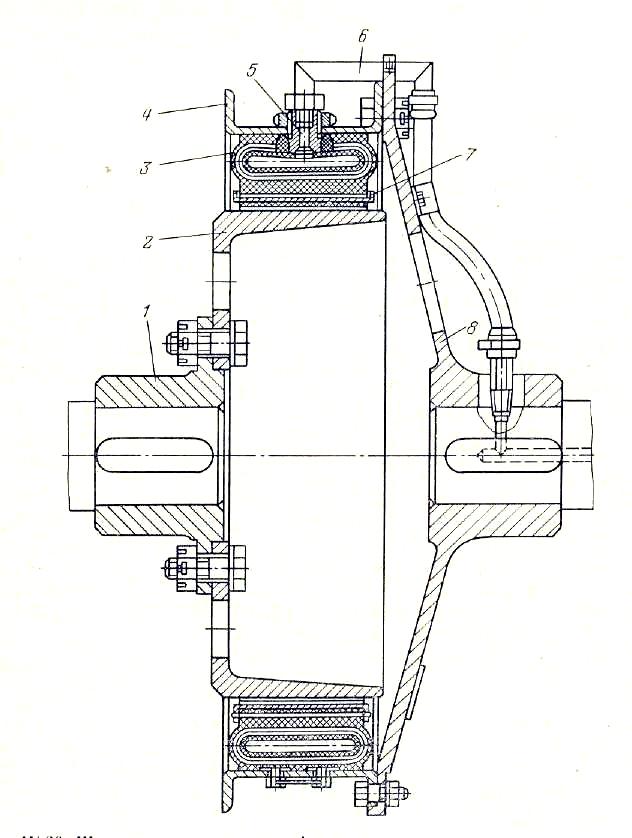

В буровых установках муфты эксплуатируются при рабочих давлениях 0,6—0,9 МПа. Муфта состоит из металлического обода и резинового баллона. Баллон имеет три слоя: внутренний резиновый, основное назначение которого удерживать в полости муфты сжатый воздух; средний--многослойная обкладка — корд, придающий муфте прочность, необходимую для передачи крутящего момента; наружный резиновый — протектор. Обод муфты 4 вместе с диском 8 (рис. IV.20) смонтированы на конце одного из валов. Барабан 2 присоединяется болтами к ступице 1 другого вала. Если в баллоне В отсутствует давление, между колодками 7 муфты и наружной поверхностью барабана 2 образуется зазор 2—3 мм. При подаче сжатого воздуха через ниппель 5 в муфту баллон расширяется, колодки прижимаются к поверхности шкива (барабана), закрепленного на втором валу, и увлекают его за собой, сообщая вращение, которое имеет первичный вал, так как сила трения, возникающая между двумя плоскостями (бакелитовые колодки и стальной шкив), препятствует проворачиванию шкива относительно муфты. Если давление в муфте снизится, то пробуксовывание муфты неизбежно и не исключена возможность выхода из строя резинового баллона муфты (прогорание). В связи с этим необходимо тщательно следить за давлением воздуха в сети. Сжатый воздух через кран управления поступает в вертлюжок, а затем в канал, просверленный вдоль оси вала, и трубопровод 6. Недалеко от места установки муфты на внутреннем канале вала имеется радиальный выход на поверхность. Второй конец рукава соединяется с ниппелем шинно-пневматической муфты. Выйдя из внутреннего канала вала и пройдя резиновый шланг и ниппель, воздух заполнит внутреннюю полость баллона муфты и разожмет ее. Осевые пневматические фрикционные муфты применяют для передачи больших крутящих моментов. Эти муфты состоят из двух групп деталей — ведущей и ведомой. Цепное колесо, к которому при помощи болтов присоединяется наружный (ведущий) венец муфты, установлено на валу на роликовых подшипниках. На том же валу при помощи шпонок закреплены ведомые детали: корпус, к которому прикреплен резиновый баллон, нажимной и ведомый диски с фрикционными накладками. При подаче воздуха через вертлюжок баллон вместе с нажимным диском перемещается в сторону цепного колеса, создавая осевое усилие на дисках и их сцепление, чем и обеспечивается передача крутящего момента валу от цепного колеса. Осевые муфты обладают рядом преимуществ перед радиальными. При равных передаваемых крутящих моментах осевые муфты имеют меньшие размеры и массу и снижают расход воздуха примерно в 5—10 раз. Электромагнитные ферропорошковые муфты действуют аналогично электропорошковым тормозам. Принцип действия их основан на свойстве порошкообразного ферромагнитного наполнителя увеличивать под влиянием магнитного поля свою вязкость и прочно прилипать к (поверхности магнитной системы. Управляющие устройства предназначены для управления исполнительными механизмами. К ним относятся краны различных конструкций. Клапанные краны представляют собой распределительные устройства для оперативного управления ШПМ и пневматическими цилиндрами. С помощью кранов воздух направляется в ту или иную муфту или цилиндр. При необходимости эти же краны направляют воздух из муфт в атмосферу. В бурении используют двухклапанные и четырехклапанные краны.

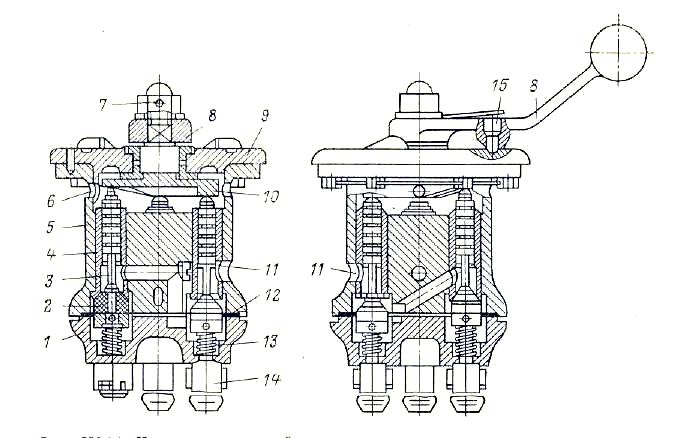

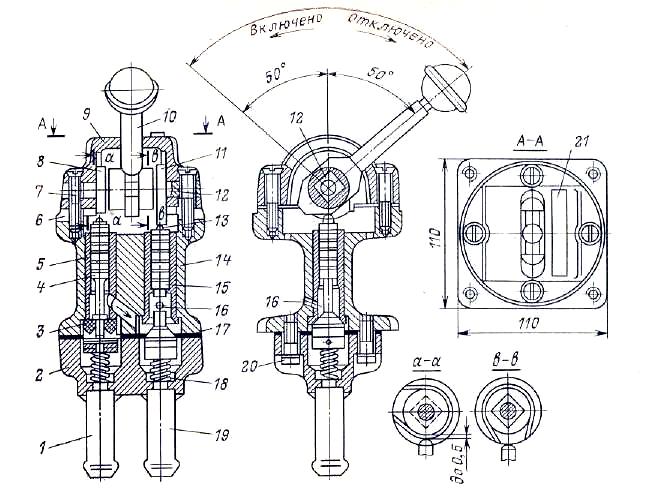

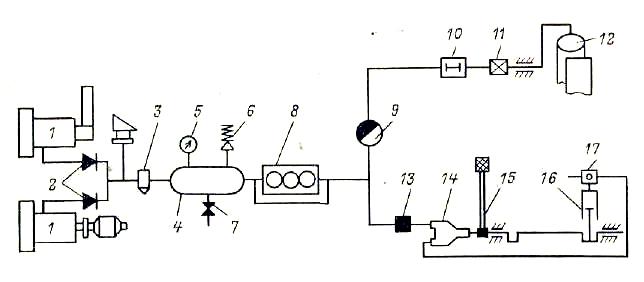

Четырехклапанный кран (рис. IV.21) применяется для управления двумя муфтами лебедки, причем конструкция крана исключает возможность включения одновременно двух муфт. Кран состоит из корпуса 3 и двух крышек — нижней 1 и верхней 9. Нижняя крышка имеет три штуцера 14 для присоединения приемного и нагнетательных шлангов воздушной системы. Между корпусом и нижней крышкой устанавливается прокладка 12. В корпусе крана просверлены четыре отверстия, в которые запрессованы бронзовые втулки 4 и отверстия 11, соединяющиеся с атмосферой. Во втулках установлены четыре клапана 3 с резиновыми уплотнителями 2 и клапанными пружинами 13. Два клапана —впускные, а два — выпускные. Управление ими осуществляется кулачковым диском 10, который соединен с рукояткой 8, закрепленной гайкой 7. Трем положениям рукоятки соответствуют три фиксирующие лунки, которые находятся на верхней крышке и в которые входит фиксатор 15 рукоятки. В стенке корпуса имеются отверстия 6, служащие для выпуска воздуха, проникающего под крышку через уплотнения клапанов, и для контроля зазора между шариком клапанов и кулачковым диском 10. Двухклапанный кран (рис. IV.22) состоит из корпуса 14 с двумя отверстиями, в которые запрессованы втулки 5 с буртиками снизу. Во втулках установлены впускной 4 и выпускной 15 клапаны и клапанные .пружины 18. К корпусу крана болтами 7 и 20 прикреплены верхняя 9 и нижняя 2 крышки через прокладку 17. Клапаны снабжены резиновым уплотнением 3. В прорезиверхней крышки крана на оси 12 установлена рукоятка 10 с двумя кулачками 8 и //. Наружная поверхность ступицы кулачков квадратной формы, поэтому кулачки входят ступицами в квадратные отверстия рукоятки и вместе с ней вращаются на оси. Кулачки крана смещены один относительно другого на 90°. На верхнем конце клапана завальцован шарик 13, который может поворачиваться при перемещении по нему кулачка. В нижней крышке имеются два штуцера 1 и 19 для подключения крана в пневмосистему. В стенке корпуса просверлены отверстия 16, соединяющиеся с атмосферой, и смотровые отверстия 6, служащие для контроля зазора между шариками 13 клапанов и кулачками. Смотровые отверстия при собранном кране закрыты винтами 7.  Рис. Шинно-пневматическая муфта  Рис. Четырехклапанный кран   Рис. Двухклапанный кран Кран имеет табличку 21, показывающую положение рукоятки при включенном или выключенном кране. При положении рукоятки «Отключено» кулачок 8, не соприкасаясь с впускным клапаном, прижмется пружиной к втулке. Второй кулачок 11 нажимает па шарик выпускного клапана и соединяет штуцер 19 с отверстием 16. Поскольку штуцер 19 соединяется с муфтой, в данном положении рукоятки воздух из муфты выйдет в атмосферу и муфта отключится. При повороте рукоятки крана в положение «Включено» кулачок 8 откроет впускной кран, а кулачок 11 закроет выпускной кран, и воздух по междуклапанному каналу попадает в штуцер 19, а затем в муфту. В воздушной системе управления буровыми установками используются: обратный клапан у воздушных баллонов, переключательный клапан, предохранительный клапан на воздушном баллоне, клапан-разрядник, необходимый для ускоренного выпуска воздуха из шинно-ппевматических муфт. Пульт управления буровых лебедок представляет собой металлическую сварную коробку. Для удобства обслуживания и монтажа одна из стенок делается съемной. Пульт устанавливают вблизи тормозного рычага. На горизонтальной полке пульта размещены краны управления муфтами реверсивного устройства «прямой — обратный», муфтами подъемного вала «тихий—быстрый»; пневмораскрепителем; муфтами ротора. Контрольно-измерительные приборы — тахометры коленчатых валов двигателей, воздушные манометры — располагаются па вертикальной стенке в верхней части пульта, чтобы бурильщик мог следить за их показаниями. В отдельных случаях на пульт выносят гидравлический манометр, регистрирующий давление бурового раствора, и приборы, регистрирующие и показывающие нагрузку на долото и подачу буровых насосов, аварийные выключатели насосов, кнопку сирены. С помощью этих приборов контролируются параметры и исправность действия всей системы. Сюда можно отнести: манометры, термометры, индикатор веса, моментомеры, указатели  Рис.Принципиальная схема управления исполнительными механизмами буровой установки скорости движения крюка, частоты вращения ротора и барабана лебедки, числа ходов насоса, мощности, силы тока и др. Пневматическая система служит для дистанционного управления агрегатами и механизмами буровой установки при эксплуатации, а также для питания сжатым воздухом пневмодвига-телей буровых ключей. Принципиальная схема пневмоуправления исполнительными механизмами приведена на рис. IV.23. Компрессорные установки обеспечивают пневмосистему сжатым воздухом. Компрессоры соединяют воздухопроводом, который оборудуют обратными клапанами 2 для разгрузки компрессора от обратного давления воздуха. Между клапанами на трубопроводе врезают тройник, при помощи которого трубопровод соединяют с воздухосборником (ресивером) 4. Через маслоотделитель 3 ресиверы соединяют с компрессорами трубопроводом, который имеет небольшой уклон в сторону воздухосборника для стока конденсата. В верхней части ресивера устанавливают манометр 5 и предохранительный клапан 6, в нижней части — вентиль 7 для спуска конденсата. Агрегат для очистки и осушки воздуха 8 соединяется с управляющими установками краном 9. Крапы управления связаны с исполнительными механизмами муфтами 12 или цилиндрами 16. Для ускорения выпуска воздуха из муфты и ее выключения вблизи муфты монтируют клапан-разрядник 10. Воздух к вращающимся муфтам подводится через торцовые вертлюги 11. Для главного регулирования давления в цилиндре тормозной системы лебедки воздух подводится через кран машиниста 14, который используется и как кран управления тормозом лебедки. Кран укреплен на стойке около нижней части рычага ручного управления тормозом 15. Кран машиниста обладает высокой чувствительностью, поэтому перед ним устанавливают воздушный фильтр тонкой очистки 13. От крана машиниста в пневмоцилиндру воздухопровод присоединяется через переключательный клапан 17. Конечный выключатель (противозатаскиватель) предназначен для автоматического ограничения подъема талевого блока. При подъеме талевый блок, нажимая на выключатель, воздействует на кран пневмосистемы, вследствие чего сжатый воздух выпускается из пневмомуфты подъемного вала лебедки, останавливает его и сразу же начинает работать система пневмоуправле-ния ленточного тормоза. Противозатаскиватель состоит из двух двухклапанных кранов, установленных на раме лебедки, траверсы, соединяющей рукоятки кранов, и стального тросика. Одним концом трос крепится к поясу вышки на расстоянии 4—6 м от кронблока, протягивается между струнами талевого каната к противоположной стороне буровой вышки, через ролик опускается вниз и крепится к траверсе двухклапанных кранов. Талевый блок, дойдя до протянутого тросика и продолжая подниматься, потянет тросик и выдернет шплинт, посредством которого трос соединяется с траверсой. Рукоятки кранов под действием установленных на них грузов упадут вниз и переключат краны. Причем один кран соединит полость муфты подъемного вала с атмосферой, а другой откроет доступ воздуха в пневмоцилиндр для торможения барабана. |