Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Скачать 3.19 Mb. Скачать 3.19 Mb.

|

|

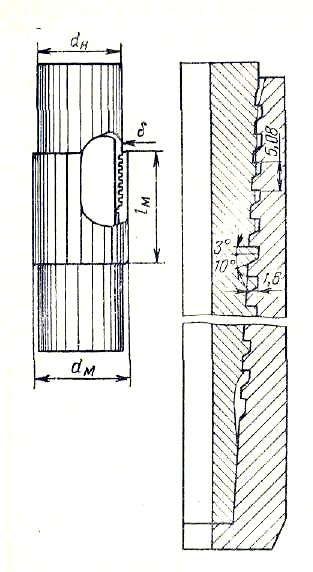

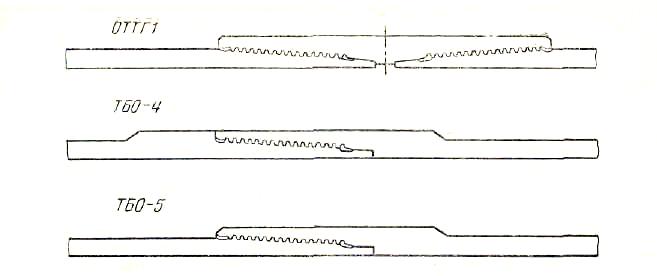

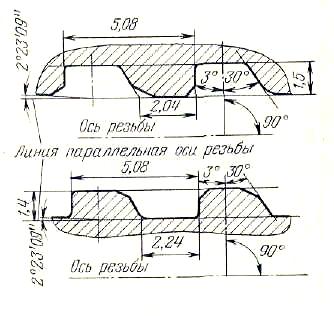

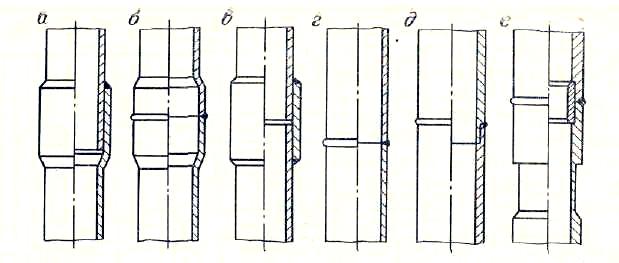

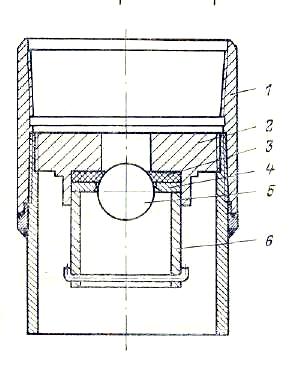

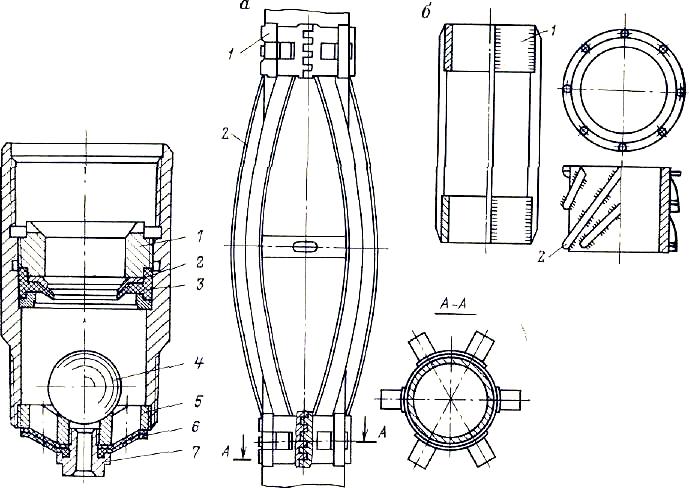

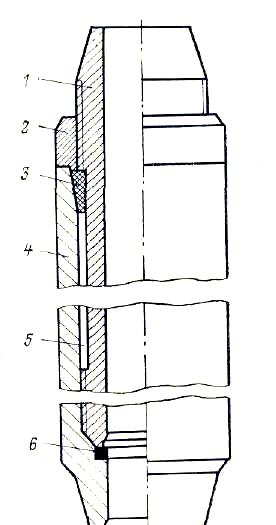

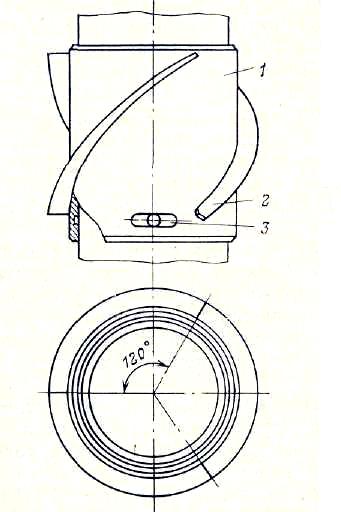

1.22. УСТРОЙСТВА И ПРИСПОСОБЛЕНИЯ ДЛЯ ОСНАЩЕНИЯ ОБСАДНЫХ КОЛОНН Для крепления стенок скважин используют специальные стальные трубы. Применяют преимущественно цельнокатаные трубы, а направления и кондукторы большого диаметра составляют из сварных стальных труб. Обсадная труба представляет собой длинный полый круглый цилиндр, на концах которого нарезана наружная коническая резьба. Трубы между собой соединяются муфтой, имеющей внутреннюю коническую резьбу. Выпускаются бесшовные трубы наружным диаметром от 114 до 508 мм. Обсадные трубы изготовляют из углеродистых и легированных сталей. Длина труб в основном от 9,5 до 13 м. Помимо обсадных труб, имеющих постоянную по длине толщину стенки, выпускают трубы с утолщенными концами, что позволяет повысить прочность резьбовых соединений на растяжение, а также герметичность. Такие трубы изготовляют по временным техническим условиям, они имеют шифр ТБО (трубы безмуфтовые обсадные). Потребителям заводы отгружают обсадные трубы партиями, которые снабжаются сертификатом с удостоверением качества труб и соответствия их требованиям стандарта или технических условий. Резьбовые соединения Коническая резьба треугольного профиля нарезается на наружной поверхности концов обсадных труб. Угол при вершине профиля резьбы равен 60°. Вершины и впадины резьбы закруглены, причем радиус закругления вершин немного больше радиуса закругления впадин. Коническая резьба позволяет путем натяга при свинчивании соединяемых деталей достичь несколько большей герметичности соединения по сравнению с цилиндрической резьбой при одинаковой точности изготовления. При нарезке резьбы в зоне сочленения конуса с цилиндрической поверхностью трубы образуется несколько витков неполного профиля: вершины их срезаны. На внутренней поверхности муфты нарезают такую же коническую резьбу, как и на концах трубы, причем вершины конусов обращены друг к другу. Каждая труба перед выпуском с завода снабжена муфтой, навинченной на один из ее концов. Перед навинчиванием муфты резьба должна быть очищена и покрыта смазкой, обеспечивающей герметичность соединения и предохраняющей резьбу от задиров и коррозии. Для защиты резьб от повреждения и загрязнения при транспортировке и хранении на свободный конец трубы навинчивают предохранительное кольцо, а в муфту ввинчивают пробку. Предварительно эти резьбы должны быть покрыты антикоррозийной смазкой. Соединения с резьбой треугольного профиля имеют недостатки. Прочность муфтового соединения составляет от 55 до 70 % прочности тела ненарезанного участка трубы (наиболее слабым является сечение по основной плоскости). Недостаточно высока их герметичность. Трубы с такими соединениями рекомендуется использовать для комплектования прежде всего нижних участков обсадных колонн, где прочность на растяжение не является серьезным лимитирующим фактором, а избыточное внутреннее давление сравнительно невелико. Муфтовые соединения с резьбой трапецеидального профиля имеют большую прочность, так как треугольный профиль резьбы с большим углом при вершине заменяется трапецеидальным с малыми углами наклона боковых граней. В настоящее время применяются трубы, на которых нарезана трапецеидальная резьба с конусностью 2tgv=l/16, шагом 5,08 мм, глубиной 1,6 мм и углами наклона граней профиля 3 и 10°. Трубы с такими соединениями имеют шифр ОТТМ1 (обсадные трубы с трапецеидальной резьбой, с муфтами). Прочность на растяжение резьбовых соединений таких труб на 25—50 % выше, чем соединений с резьбой треугольного профиля. Трубы с муфтовыми соединениями повышенной герметичности имеют шифр ОТТГ1. Они снабжены резьбой такого же профиля, что и трубы ОТТМ1, но отличаются от последних наличием уплотнительных поверхностей — наружной у ниппельного конца трубы и внутренней — в средней части муфты. Резьбовое соединение труб с повышенной герметичностью закрепляется до упора торца трубы в срединный выступ муфты (рис. VIII.2). При таком закреплении соединения создается посадка по уплотнительным коническим поверхностям и по внутреннему и наружному диаметрам резьбы точно фиксируется заданный диаметральный натяг (около 0,5 мм), устраняется зазор между соединяемыми деталями, чем достигается более высокая герметичность. Безмуфтовые соединения с резьбой трапецеидального профиля делятся на соединения труб с утолщенными концами и труб с постоянной по длине толщиной стенок. Трубы с утолщенными концами разработаны в двух вариантах.  Рис. Соединение обсадных труб ОТТП В трубах ТБО-4 (трубы безмуфтовые обсадные) утолщены оба конца. На одном из концов нарезана наружная, а на другом — внутренняя коническая трапецеидальная резьба. В трубах ТБО-5 утолщен один конец, на котором нарезана внутренняя резьба, на другом, неутолщенном конце, имеется наружная резьба. Профиль и размеры трапецеидальных резьб на трубах ТБО такие же, как и на трубах ОТТМ1. На концах труб ТБО имеются такие же гладкие конические уплотнительные поверхности, как и на трубах ОТТП (рис. VIII.3). Соединения закрепляются до упора торцов. Трубы ТБО и ОТТП можно соединять друг с другом без дополнительных переводников. Эти трубы используют в основном для укомплектования участков обсадных колонн с избыточным внутренним давлением до 50 МПа. Безмуфтовые трубы ОГ-1м с постоянной по длине толщиной стенок снабжены на одном конце наружной, а на другом внутренней конической резьбой трапецеидального профиля. Конусность резьбы 2tgv=l/12, шаг 5,08 мм, рабочая высота профиля 1,4 мм, боковые грани профиля наклонены под углами 3 и 30° (рис. VIII.4). Резьбовое соединение закрепляется до упора торцов. Посадка резьбы происходит по внутреннему диаметру ее. Для увеличения жесткости соединения предусмотрена посадка по срезанным вершинам профиля на участке от начала сбега резьбы на ниппельном конце трубы до упорного уступа. Прочность соединений ОГ-1м при растяжении составляет около 50 % прочности тела трубы в ненарезанной части, а герметичность достигается при использовании смазок Р-2 и Р-402 при гидравлическом испытании на давление 35 МПа. Обсадные колонны, составленные из труб ОГ-1м, сохраняют наружный диаметр по всей Сварные соединения К наиболее эффективным способам повышения герметичности можно отнести сварку соединений обсадных труб. Применяют несколько типов сварных соединений: раструбное (рис. VIII.5, а), двухраструбное (рис. VIII.5, б), муфтовое (рис. VIII.5, в), встык (рис. VIII.5, г),ниппель-раструбное (рис. VIII.5, д), двухраструбное с центрирующим кольцом (рис. VIII.5, е).Одно из преимуществ соединений, показанных на рис. VIII.5, а, в, д, е— легкость центрирования концов труб при сварке. Гораздо сложнее центрировать концы труб при двухраструбном и стыковом соединениях. Прочность при растяжении раструбного и муфтового сварных соединений примерно одинакова, а двухраструбного — несколько выше прочности стандартного резьбового соединения с конической резьбой треугольного профиля. Прочность стыкосварочного соединения близка к прочности тела трубы.  Рис.Соединение цеидальной резьбой  Рис. Соединение обсадных безмуфтовых труб ОГ-1м Существенный недостаток стыкосварного и двухраструбного соединений —образование грата на внутренней поверхности вследствие затекания расплавленного металла при сварке^ и соответственно уменьшение внутреннего диаметра обсадной колонны. Этот недостаток устранен в соединениях, показанных на рис. д, е.  Рис. Сварные соединения обсадных труб  Рис1. Шаровой обратный клапан Наибольшее распространение в бурении получили двухраструбные с центрирующим кольцом и ниппель-раструбные сварные соединения. Трубы сваривают непосредственно над устьем скважины. Для этого применяют полуавтоматы и автоматы электродуговой сварки института им. Е. О. Патона. Сварка ведется в защитной среде и без лес. Электродуговым способом сваривают обсадные трубы группы прочности Д, изготовляемые из углеродистых сталей, а также трубы более высоких групп прочности, если они изготовлены из хорошо свариваемых сталей. Контактной сваркой с помощью автоматов соединяют трубы любой группы прочности. Сварка осуществляется путем нагрева концов труб до пластического состояния и осевого сдавливания их по торцам. Прочность шва равна прочности тела трубы. Этот способ имеет и недостатки: при сдавливании концов труб на внутренней поверхности образуется грат; установки для контактной сварки более громоздки, чем для дуговой сварки. После бурения ствола стенки скважины могут иметь неровности, выступы, резкие искривления. При спуске колонны нижняя труба может задевать или упираться в выступы на стенках. Если скорость спуска достаточная, при внезапной посадке торца трубы на выступ в стенке может произойти авария. Для ликвидации непредвиденных осложнений и облегчения спуска обсадной колонны в нижнем конце ее размещают специальный башмак, который снизу имеет чугунную, дюралюминиевую или бетонную направляющую пробку обтекаемой формьь Башмак — это стальной патрубок длиной 30—50 см с толщиной стенки около 15 мм. Направляющая пробка имеет внутренний канал для прохода жидкости. При спуске обсадной колонны отверстие в направляющей пробке часто забивается частицами пород и глинистой коркой, сорванной со стенок скважины, что затрудняет восстановление циркуляции промывочной жидкости. Поэтому над башмаком размещают башмачный патрубок—-отрезок толстостенной трубы длиной 1,5—2 м, в котором по спиральной линии размещены отверстия для прохода жидкости. На верхний конец первой трубы навинчивают обратный клапан (рис.1). Применяются тарельчатые и шаровые обратные клапаны; шаровой более герметичный. Сверху к клапану крепят вторую трубу. Между второй и третьей трубами устанавливают удлиненную муфту и в ней крепят упорное кольцо (стоп-кольцо), если функции этого кольца не может выполнить обратный клапан. При спуске колонны нижние пять—десять муфт привариваются к трубам прерывистым швом, чтобы исключить возможность отвинчивания их. Основное назначение обратного клапана — предотвратить поступление цементного раствора из заколонного пространства внутрь обсадной колонны по окончании цементирования. Клапан состоит из стального корпуса /, седла 2, уплотнительной манжеты 3, кольца 4, шара 5, корзины 6 для удержания шара от падения в скважину. Все детали, кроме корпуса 1, изготовляют из легко разбуриваемых материалов. Клапан пропускает жидкость в одном направлении — из колонны в заколонное пространство. При обратном токе жидкости шар 5 плотно прижимается к уплотнительной манжете 3 и закрывает вход в колонну. При спуске в скважину обсадная колонна вытесняет всю жидкость в кольцевое пространство. Если скорость спуска значительна, а зазор между колонной и стенками скважины невелик, то в скважине может возникнуть гидродинамическое давление, под воздействием которого начнется поглощение промывочной жидкости. Поэтому скорость спуска приходится существенно ограничивать. При наличии обратного клапана в обсадной колонне во избежание смятия труб периодически доливают буровой раствор. Обычно это делают после спуска каждых 300—400 м труб. Чтобы исключить необходимость долива раствора и уменьшить величину гидродинамического давления, применяют дифференциальные клапаны (рис.2).  Рис. 2 Дифференциальный Рис.3 Центрирующие фонари обратный клапан В период спуска клапан создает ограниченное сопротивление поступлению бурового раствора из скважины внутрь колонны через дроссель 7. По окончании спуска в колонну сбрасывают шар 4, который при промывке свободно проходит через отверстие в нажимном кольце 1, продавливается через пакет разрезных шайб 2, резиновую диафрагму 3 и садится на ограничитель 5. После посадки шара на ограничитель поток промывочной жидкости отгибает вниз мембрану 6 и проходит через периферийные окна в ограничителе. В случае же возникновения притока из скважин в колонну шар приподнимается, прижимается к резиновой диафрагме 3 и перекрывает отверстие в кольце 1, закрывая проход для жидкости. Спущенная в скважину обсадная колонна должна быть хорошо зацементирована. Для этого колонна должна быть оснащена центрирующими устройствами. Упругий пружинный фонарь (рис. 3 а) состоит из двух разъемных шарнирных колец 1, соединенных между собой несколькими плоскими или ребристыми пружинами 2, изогнутыми наружу. Фонарь надевают так, чтобы муфта обсадной колонны была между его шарнирными кольцами. Если же расстояние между фонарями должно быть меньше длины одной трубы, то на нее надевают специальное ограничительное кольцо и приваривают, а фонарь надевают на кольцо. Диаметр фонаря выбирают на 15—20 % больше номинального диаметра скважины. Перед спуском обсадной колонны проверяют жесткость фонаря. Деформация его под действием прижимающей силы в месте установки в скважине не должна превышать допустимую для центрирования колонны и фонарь с такой жесткостью должен проходить через возможные сужения в стволе скважины. Жесткий фонарь (рис 3 б) состоит из одного или двух колец 1 и жестких ребер 2, приваренных параллельно оси колец или под некоторым углом по спирали. Диаметр жесткого фонаря должен быть меньше диаметра самых узких сечений скважины. Жесткие фонари используют при малом зазоре между обсадной колонной и стенкой скважины. Для лучшего замещения бурового раствора тампонажным на обсадной колонне устанавливают турбулизаторы (рис. 4). Турбулизатор состоит из корпуса /, неподвижно закрепляемого на обсадной трубе, и упругих (обычно резиновых) лопастей 2, наклоненных под углом 30—50° к образующей, и клина 3 для фиксации на трубе. Лопасти изменяют направление восходящего потока бурового и тампонажного растворов, способствуют образованию местных вихрей и разрушению структуры в застойных зонах. Турбулизаторы устанавливают в интервалах недостаточно хорошего центрирования колонны, со сложной конфигурацией сечения ствола, а также на участках с неширокими кавернами. При бурении в уже спущенных обсадных колоннах на изогнутых участках образуются желобообразные выработки преимущественно с той стороны, к которой прижаты бурильные трубы. Если участок обсадной колонны не зацементирован, уменьшить глубину таких выработок и избежать опасности протирания колонны можно путем более равномерного распределения износа по периметру трубы.   Рис. .4 Турбулизатор Рис. 5 Схема устройства для поворота нецементируемого участка обсадной колонны: 1—соединительный патрубок; 2 — гайка; 3, 6-уплотпительные элементы; 4 —специальная муфта цементируемой части колонны;5 — зазор,заполняемыйсмазкой Это достигается путем периодического поворачивания данного участка на угол не менее 45—50°, лучше — на 80—90° после некоторого допустимого износа трубы. Для осуществления такого поворота в состав нижней части нецементируемого участка колонны включают специальный сочленяющий узел (рис. 5). Обсадная колонна изнашивается «волнообразно», поэтому для более равномерного распределения износа и уменьшения глубины образующихся в одном месте выработок периодически вертикально перемещают незацементированный участок колонны. Как после поворота, так и после вертикального перемещения контактировать с бурильными замками (или протекторами) будут те участки внутренней поверхности обсадной колонны, которые.до этого момента были не изношены. |