|

|

Бурение. 2 общее пособие бурение. Учебнометодическое пособие Бурение 1 Осадочные породы образовались за счет накопления в вод

Осыпи и обвалы, сужение ствола скважины

Возникновение осыпей, обвалов пород и сужение стволов проявляется в повышении давления в нагнетательной линии насосов при промывке, выносе на поверхность большого количества песка и крупных обломков пород, значительном увеличении усилия, затрачиваемого для приподнимания колонны труб. Одна из причин осложнений — изменение напряженного состояния в породе.

Любой элементарный обтаем горной породы при естественном залегании испытывает всестороннее сжатие. На стенки его в горизонтальной плоскости действует боковое давление. После того как порода вскрыта стволом скважины, боковое давление на стенки уменьшается до давления столба бурового раствора. Вследствие этого напряженное состояние в приствольной зоне меняется. Если напряжения в приствольной зоне и на стенках окажутся выше прочности упругохрупкой породы, начинается разрушение и осыпание породы в скважину.

Если встречается пластично-хрупкая или высокопластичная порода, она начнет выдавливаться, как только напряжение на стенках и в приствольной зоне превзойдет предел текучести. Тре-щиноватость и перемятость пород снижают сопротивляемость их разрушению, способствуя возникновению обвалов, осыпей, а также сужению ствола скважины.

Прочность и устойчивость пород может снижаться в результате набухания, например глинистых пород, при проникновении в них фильтрата раствора. Осыпи и обвалы появляются при резком уменьшении давления раствора на стенки скважины при газонефтяном выбросе или при опробовании пласта. В процессе бурения в трещиноватых и перемятых породах ствол скважины сужается в результате налипания на стенки обломков осыпающихся и выбуренных пород, увлажненных буровым раствором.

В результате осыпей и обвалов пород образуются каверны, затрудняется вынос выбуренной породы, так как уменьшаются скорость восходящего потока и его подъемная сила, возрастает аварийность с бурильными трубами, особенно при роторном бурении, поскольку в зоне каверны увеличиваются стрела прогиба и напряжение изгиба. Сужение ствола скважины и обваливание породы приводят к росту давления в нагнетательной линии насосов при промывке, так как увеличивается гидравлическое сопротивление в местах сужений. Во избежание этих осложнений рекомендуется использовать буровые растворы с небольшой водоотдачей и такого состава, чтобы фильтрат их не вызывал существенного уменьшения прочности и устойчивости пород.

Поглощение промывочной жидкости

Если в горной породе имеются раскрытые трещины, каверны и прочие крупные каналы и давление, создаваемое буровым раствором на стенки скважины, превышает пластовое в данном горизонте, начинается поглощение раствора. Рассматриваемое осложнение может возникнуть и в том.случае, если давления на стенки скважины достаточно для раскрытия имеющихся сомкнутых микротрещин либо для разрыва породы и образования новых трещин.

Общий расход бурового раствора, необходимый для проходки скважины, увеличивается во много раз. Снижаются темпы бурения вследствие затрат буровой бригадой части рабочего времени на приготовление и обработку дополнительного объема раствора. Соответственно растет стоимость бурения.

Уровень бурового раствора при поглощении снижается на несколько десятков и даже сотен метров, что ведет к уменьшению противодавления на стенки скважины и возможности притока пластовых жидкостей и газа из горизонтов с более высокими коэффициентами аномальности. Уровень раствора, понижаясь, обнажает стенки скважины, сложенные неустойчивыми породами. Колебания противодавления, осушение и увлажнение неустойчивых пород также способствуют осыпанию и обвалам пород.

Причинами, вызывающими поглощение, могут быть увеличение плотности бурового раствора; высокое гидродинамическое давление, возникающее при промывке скважины и обусловленное большой скоростью течения, небольшим зазором между колонной труб и стенкой скважины, либо неправильным выбором реологических свойств раствора; высокое давление в момент восстановления циркуляции за счет большого статического напряжения сдвига бурового раствора; давление, возникающее при быстром восстановлении циркуляции (за счет инерции раствора), при спуске колонны труб с большой скоростью, а также при наличии сальников на колонне труб или долоте.

Интенсивность поглощения может колебаться в широких пределах. При бурении без поглощения уровень раствора в приемной емкости насосов снижается медленно, поскольку небольшое количество его расходуется на заполнение вновь создаваемого объема скважины и на компенсацию потерь фильтрата через проницаемые стенки скважины. В процессе разбуривания зоны с небольшой

интенсивностью поглощения скорость снижения уровня в емкости возрастает. При вскрытии пласта с высокой интенсивностью поглощения выход бурового раствора часто вообще прекращается.

Существует несколько методов устранения поглощений:

уменьшение плотности бурового раствора (аэрация);

снижение скорости течения бурового раствора в затрубном пространстве с учетом зазора между стенками скважины и колонной труб;

задавливание в пласт раствора с высоким предельным статическим напряжением сдвига и быстрым темпом структурообразо-вания и оставление скважины в покое на несколько часов;

добавление волокнистых и гранулированных материалов для закупорки ими трещин;

бурение без выхода циркуляции с ориентацией на то, что выбуренные частицы постепенно заполняют трещины и каналы пласта; закачивание быстросхватывающегося цементного раствора пониженной плотности; намывание инертных крупнозернистых материалов (гравий, песок); перекрытие зоны поглощения обсадными трубами.

Нефтегазоводопроявления

Если пластовое давление хотя бы в одном из горизонтов будет выше давления, создаваемого буровым раствором, пластовые жидкости и газы могут поступать в скважину. Приток может наблюдаться при недостаточной дегазации раствора, при плохом контроле за плотностью, при понижении уровня раствора в скважине в результате поглощения или во время подъема без долива.

Мощность притока зависит от перепада давлений, проницаемости приствольной зоны пласта, свойств пластовых жидкостей и газов. Небольшое количество пластовой жидкости и газа может поступить в буровой раствор с частицами выбуренной породы. Газ поступает также за счет диффузии через проницаемые стенки скважины. Пластовые жидкости и газы поступают в скважину и благодаря капиллярному давлению.

При длительных остановках циркуляции в буровой раствор поступает газ из верхней части газоносного пласта. Фильтрат, поступающий в верхнюю часть газоносного горизонта, под действием гравитации стекает к его подошве, а пластовый газ фильтруется в скважину. Постепенно против верхней части пласта образуется пачка газированного раствора.После восстановления циркуляции при продвижении к устью в область пониженного давления газ расширяется. В результате давление столба бурового раствора на стенки скважины уменьшается. Разность между давлением в скважине и пластовым увеличивается, приток жидкости или газа из пласта возрастает. При приближении к устью происходит интенсивное расширение пузырьков газа, часть бурового раствора выбрасывается, а давление на стенки скважины резко уменьшается, что довольно часто ведет к открытому фонтанированию. Подобные проявления нарушают процесс бурения и являются причиной аварий. При мощных проявлениях разрушаются устье скважины, буровое оборудование, происходят взрывы и пожары.

Чтобы избежать притока пластовых жидкостей и газов в скважину, выбросов и фонтанирования необходимо:

оборудовать устье скважины превенторами, контролировать их исправность и работоспособность;

постоянно проверять качество бурового раствора, выходящего из скважины;

использовать буровой раствор с небольшой водоотдачей, возможно меньшим статическим напряжением сдвига;

повышать плотность раствора до уровня, необходимого для поддержания небольшого избытка давления в скважине над пластовым, но меньше того, при котором начинается разрыв пород и поглощение раствора;

дегазировать буровой раствор, выходящий из скважины, а при необходимости заменять свежим с повышенной плотностью;

доливать раствор в скважину, чтобы его уровень всегда находился у устья;

установить обратный клапан в нижней части бурильной колонны;

не оставлять скважину на длительное время без промывки.

Наиболее оптимальное средство для удаления газа из бурового раствора -г

вакуумные дегазаторы. Для долива раствора в скважину используют автоматы. Если приток пластовых жидкостей предотвратить не удалось и произошел выброс, когда в скважине находилась бурильная колонна, следует срочно закрыть превентор, направить выходящую из скважины струю раствора через боковой отвод устьевой обвязки, оборудованный штуцером, и через бурильные трубы закачивать негазированный раствор повышенной плотности. Если произошел выброс при отсутствии в скважине бурильной колонны, необходимо попытаться спустить несколько свечей бурильных труб, закрыть превентор и закачивать утяжеленный буровой раствор. Если трубы спустить невозможно, превентор закрывают и через боковой отвод устьевой обвязки в скважину задавливают раствор.

2.25. СПОСОБЫ ЦЕМЕНТИРОВАНИЯ СКВАЖИН

В нефтяной и газовой промышленности скважины цементируют целью:

укрепления стенок скважины в неустойчивых породах; ликвидации поглощения бурового раствора;

защиты обсадной колонны от воздействия агрессивных пластовых жидкостей и газов, вызывающих коррозию;

удержания в подвешенном состоянии обсадной колонны;

создания разобщающих экранов, препятствующих обводнению продуктивных горизонтов;

создания прочных мостов, способных воспринимать достаточно большие осевые нагрузки (добуривание новых стволов, опробование горизонтов испытателями пластов с опорой на забой и др.);

7) изоляции проницаемых горизонтов, насыщенных жидкостями

с газом, после того как они вскрыты скважиной.

Существует несколько способов цементирования. В зависимости от характера решаемых задач их можно разделить на следующие группы: первичное цементирование; ремонтное цементирование; изоляция зон поглощения; установка цементных мостов.

Первичное цементирование

Первичное цементирование осуществляется сразу после спуска в скважину обсадной колонны. Оно подразделяется на одноступенчатое, многоступенчатое, манжетное, обратное.

Одноступенчатый способ наиболее распространен. После окончания промывки скважины на обсадную колонну навинчивают цементировочную головку, в которую вставлены две разделительные пробки— нижняя и верхняя (рис. VIII.19), удерживаемые от сползания вниз стопорами. Отводы головки соединены трубопроводами с цементировочными насосами. Последовательность операций цементирования следующая. Вывинчивают стопор, удерживающий нижнюю пробку, и в головку цементировочными насосами закачивают тампонажный раствор, приготовляемый специальными смесительными машинами, находящимися около скважины.

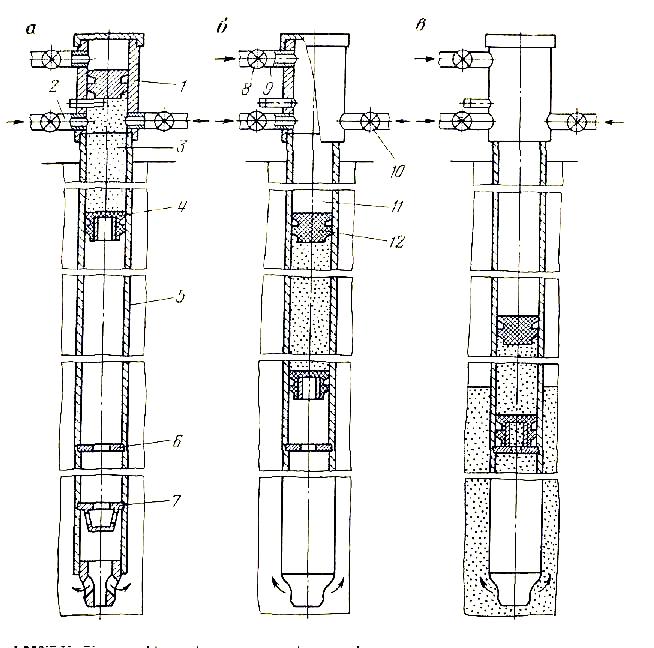

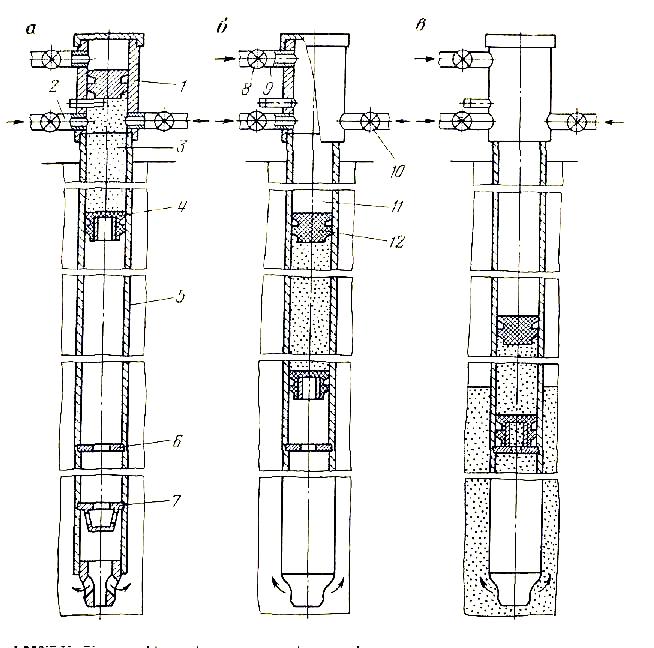

Цементный раствор 3 проталкивает нижнюю разделительную пробку 4 по обсадной колонне 5 (рис. VIII.20). После закачки в обсадную колонну тампонажного раствора в объеме, достаточном для заполнения заколонного интервала и участка колонны ниже упорного кольца 6, закрывают крапы 10 па нижних боковых отводах 2 головки /, вывинчивают стопоры, удерживающие верхнюю разделительную пробку, и на нее закачивают продавочную жидкость 11 через верхний отвод 9 головки.

Продавочной частью служит буровой раствор, которым была заполнена скважина. После того как верхняя пробка 12 войдет в обсадную колонну, вновь открывают краны на нижних боковых отводах головки и через них также закачивают продавочную жидкость. Нижняя пробка, дойдя до упорного кольца 6 в колонне, останавливается. Так как нагнетание жидкости в колонну продолжается, давление в ней после остановки нижней пробки быстро растет.

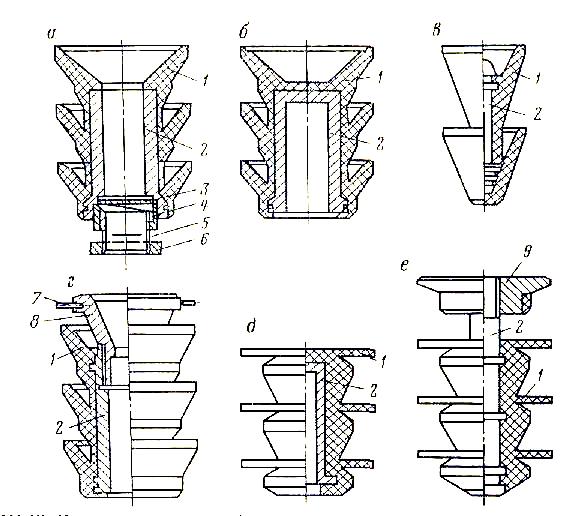

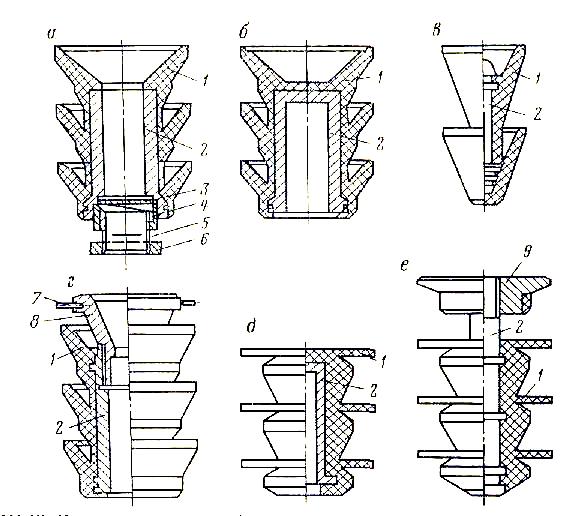

Рис. Цементировочные пробки:

а —нижняя; б — верхняя; в — верхняя часть секционной пробки; а —нижняя часть той же пробки; д — верхняя пробка для нижней ступени при ступенчатом цементировании; е — пробка для открытия цементировочной муфты; 1 —резиновые манжеты; 2 — металлический сердечник; 3—мембрана; 4 — гайка; 5 — нож; 6 — стопорное кольцо; 7 — калиброванные штифты; 8 — седло; 9 — посадочная головка

Под действием разности давлений над пробкой и под ней мембрана в пробке разрушается и раствор через проходной канал в пробке и отверстия в башмаке и башмачном патрубке вытесняется в заколонное пространство скважины. Плотность цементного раствора в большинстве случаев больше, чем плотность бурового в скважине. Поэтому с момента начала вытеснения цементного раствора в заколонное пространство давление в цементировочной головке и в насосах увеличивается по мере продвижения верхней пробки вниз по колонне.

После посадки верхней пробки на нижнюю давление в колонне резко возрастает. Резкий рост давления («скачок») служит сигналом для прекращения нагнетания продавочной жидкости в колонну. По этому сигналу краны 8 и 10 на головке закрывают, насосы останавливают, а скважину оставляют в покое на период твердения цементного раствора.

Если обсадная колонна оборудована прочным и герметичным обратным клапаном 7, после остановки насосов избыточное давление в цементировочной колонне обычно снижают, приоткрывая один из кранов. При уменьшении давления из колонны вытекает

Рис. Схема одноступенчатого цементирования:

а —закачка тампокэжного раствора; б —начало закачки продавочной жидкости; в—завершение закачки продавочной жидкости

небольшое количество жидкости. Затем кран снова закрывают и на период твердения раствора устанавливают контроль за избыточным давлением, возникающим, например, вследствие нагрева жидкости в колонне под влиянием гидратации раствора.

При цементировании длинных колонн сигнал об остановке верхней пробки приходит на поверхность и фиксируется манометром на устье с запозданием на несколько секунд. Это опасно, так как жидкость продолжает закачиваться и давление растет, вследствие чего могут быть разрушены пробка, упорное кольцо и колонна. Поэтому на некотором расстоянии от упорного кольца устанавливают сигнальное кольцо. Его укрепляют в колонне при помощи тарированных шпилек. Как только верхняя пробка сядет на сигнальное кольцо, давление в колонне, в которую продолжается нагнетание жидкости, резко возрастает. Этот скачок давления фиксируется на поверхности, и своевременно будет прекращена закачка продавочной жидкости.

Шпильки тарируют так, чтобы они срезались при повышении давления над верхней пробкой на 3—4 МПа. После срезания шпилек верхняя пробка вместе с сигнальным кольцом продолжает движение до посадки на нижнюю пробку. Пробки и сигнальное кольцо изготовляют из легко разбуриваемого материала. Нижняя пробка служит для предотвращения перемешивания тампонажного раствора с идущей впереди жидкостью при движении по обсадной колонне и для сдирания пленки бурового раствора с внутренней поверхности труб. Верхняя пробка предотвращает перемешивание цементного раствора с продавочной жидкостью. Часто при цементировании скважин нижнюю пробку не применяют, что является ошибкой и во многих случаях ведет к ухудшению качества цементирования.

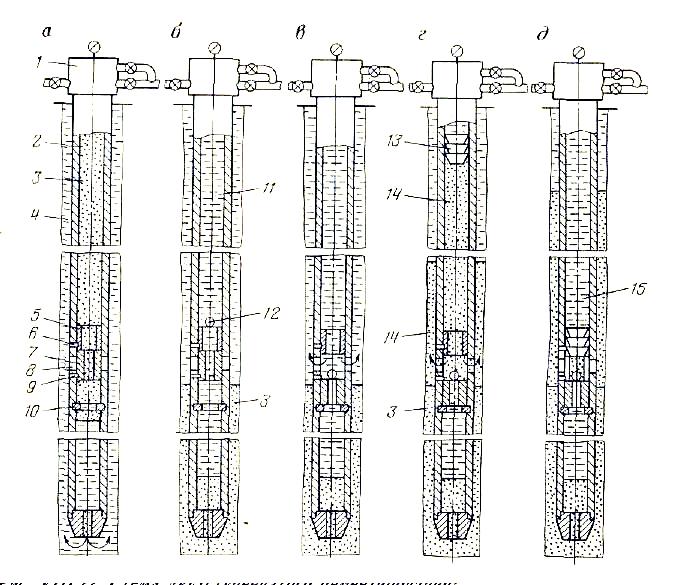

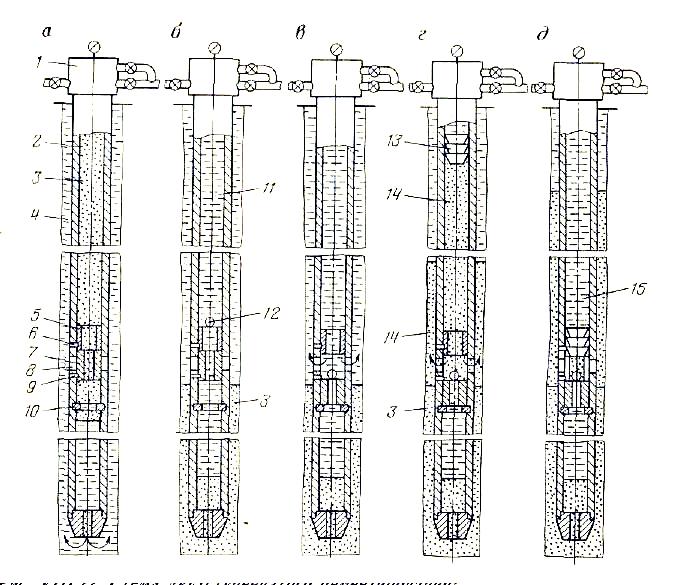

При двухступенчатом цементировании (с разрывом во времени) интервал цементирования делят на две части, а в обсадной колонне у границы раздела устанавливают специальную цементировочную муфту (рис. VIII.21). Снаружи колонны над муфтой и под ней размещают центрирующие фонари. Сначала цементируют нижнюю часть колонны. Для этого в колонну закачивают первую порцию цементного раствора в объеме, необходимом для заполнения кольцевого пространства от башмака колонны до цементировочной муфты (рис. VIII.22, а), а затем продавочную жидкость. Для цементирования первой ступени объем продавочной жидкости должен быть равен внутреннему объему колонны.

Закачав продавочную жидкость, сбрасывают в колонну шар 12 (рис. VIII.22, б). Под действием силы тяжести шар опускается по колонне и садится на нижнюю втулку цементировочной муфты. Тогда вновь начинают закачивать продавочиую жидкость в колонну. Давление в ней над пробкой вырастает, втулка 7 смещается вниз до упора 10, а продавочная жидкость через открывшиеся отверстия 8 выходит за колонну. Через отверстия скважину промывают (рис. в), пока не затвердеет цементный раствор.

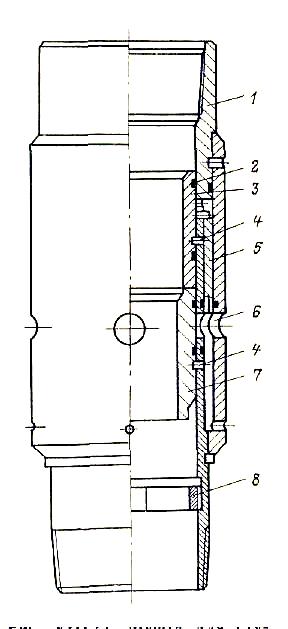

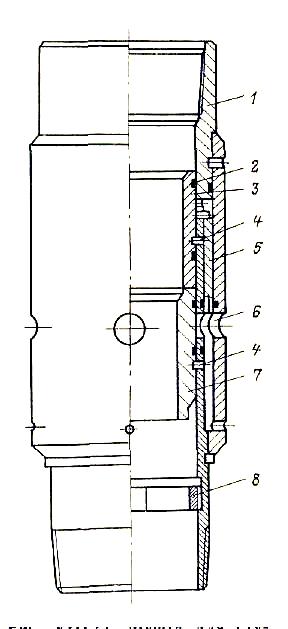

Рис Муфта для ступенчатого цементирования:

1— корпус;2 — уллотнительные кольца; 3 — верхняя втулка; 4 — срезные штифты; 5— запорная втулка; 6 — отверстия для цементного раствора; 7-— нижняя втулка: 8 — ограничитель для нижней втулки

Рис Схема двухступенчатого цементирования:

а — закачка цементного раствора для нижней ступени; б — перед окончанием цементирования нижней ступени; е —промывка скважины после цементирования нижней ступени; г — продавка цементирования верхней ступени; д — окончание цементирования верхней ступени; 1 — цементировочная головка; 2 — обсадная колонна; 3 — цементный раствор для нижней ступени; 4 — буровой раствор; 5 — верхняя втулка муфты; 6, 9 — срезные штифты; 7 —нижняя втулка; 8 — отверстия в муфте; 10 — ограничитель перемещения нижней втулки; 11 — продавочная жидкость для нижней ступени; 12 — шар; 13,— верхняя разделительная пробка; 14 — цементный раствор для второй ступени; 15 — продавочная жидкость для второй ступени

После этого в колонну закачивают вторую порцию цементного раствора, освобождают верхнюю пробку 13 и вытесняют раствор второй порцией продавочной жидкости (рис. г).Пробка, достигнув втулки 5, укрепленной с помощью штифтов 6 в корпусе цементировочной муфты, сдвигает ее вниз. При этом втулка 5 закрывает отверстие 8 муфты и разобщает полость колонны от кольцевого пространства (рис. д). После затвердения цементного раствора пробки разбуривают.

Место установки муфты выбирают в зависимости от причин, вызвавших проведение ступенчатого цементирования. В газовых скважинах цементировочную муфту устанавливают на 100—200 м выше кровли продуктивного горизонта. Цементировочную муфту целесообразно размещать против устойчивых непроницаемых пород и центрировать фонарями.

Манжетное цементирование применяют в том случае, когда в скважину после разбуривания продуктивной залежи спускают обсадную колонну, нижний участок которой заранее составлен из труб с щелевыми отверстиями. Цементируют лишь интервал выше кровли продуктивной залежи. Перфорированный участок колонны размещают против продуктивной залежи. (При этом методе вхождения в пласт обеспечить селективную эксплуатацию того или иного пропластка нельзя).

В состав обсадной колонны несколько выше фильтра (перфорированный участок колонны) включают цементировочную муфту, а между муфтой и фильтром устанавливают пакер.

При закачке в обсадную колонну расчетного объема цементного раствора его отделяют от промывочной и продавочной жидкостей двумя разделительными пробками так же, как вторую порцию раствора при последовательном ступенчатом цементировании. Объем продавочной жидкости равен внутреннему объему колонны от цементировочной муфты до устья. Первая пробка садится на нижнюю втулку цементировочной муфты, сдвигает ее вниз до упора и открывает боковые отверстия в корпусе муфты, через которые в заколошюс пространство вытесняется цементный раствор.

Вторая пробка садится на верхнюю втулку, сдвигает ее вниз до упора в торец первой пробки и закрывает отверстия в муфте. Резкий скачок давления в цементировочной головке и насосах в момент схождения пробок служит сигналом для прекращения подачи продавочной жидкости и закрытия кранов на отводах цементировочной головки. Пакер служит для предотвращения осаждения цементного раствора в зону фильтровой части обсадной колонны.

При обратном цементировании обсадную колонну спускают в скважину без обратного клапана и упорного кольца. На верхний конец колонны после промывки навинчивают головку с кранами высокого давления и лубрикатором. Головку соединяют трубопроводом с циркуляционной системой буровой. Заколонное пространство скважины герметизируют превентором. Цементный раствор закачивают непосредственно в заколонное пространство. Вытесняемый буровой раствор поднимается вверх по обсадной колонне и через устьевую головку и трубопровод направляется в очистную систему.

После того как первая порция цементного раствора войдет в башмак колонны, насосы останавливают, краны на устьевой головке закрывают, и скважину оставляют в покое на период твердения раствора.

Трудно фиксировать момент, когда первая порция раствора войдет в башмак обсадной колонны. Наиболее качественно это можно сделать с помощью прибора для гамма-каротажа. Такой прибор спускают в скважину на кабеле, пропущенном через лубрикатор в устьевой головке, и устанавливают в 100—200 м от башмака. Первую порцию раствора активируют изотопом с малым периодом полураспада. Зная глубину установки прибора в колонне и объем заколонного пространства на участке от этой глубины до башмака колонны, по суммарной подаче насосов, закачиваюших жидкость в скважину, можно легко рассчитать время, за которое цементный раствор заполнит этот участок и войдет внутрь колонны.

При обратном цементировании на стенки скважины оказывается меньшее давление, чем при одноступенчатом; требуются менее мощные насосы; легче, чем при других способах, добиться более полного замещения бурового раствора цементным. К недостаткам этого способа следует отнести худшее (по сравнению с прямым цементированием) качество цементного раствора, поступающего в нижнюю часть скважины, поскольку не используются разделительные пробки и около башмака колонны оказывается смесь цементного и бурового растворов. Применение обратного цементирования обусловлено геологическими условиями бурения скважин.

|

|

|

Скачать 3.19 Mb.

Скачать 3.19 Mb.