ответы рту. Учебносправочное издание

Скачать 4.65 Mb. Скачать 4.65 Mb.

|

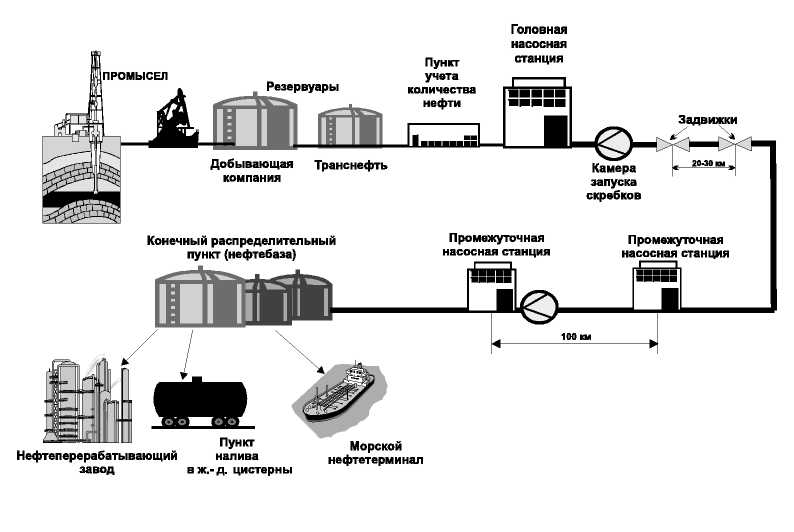

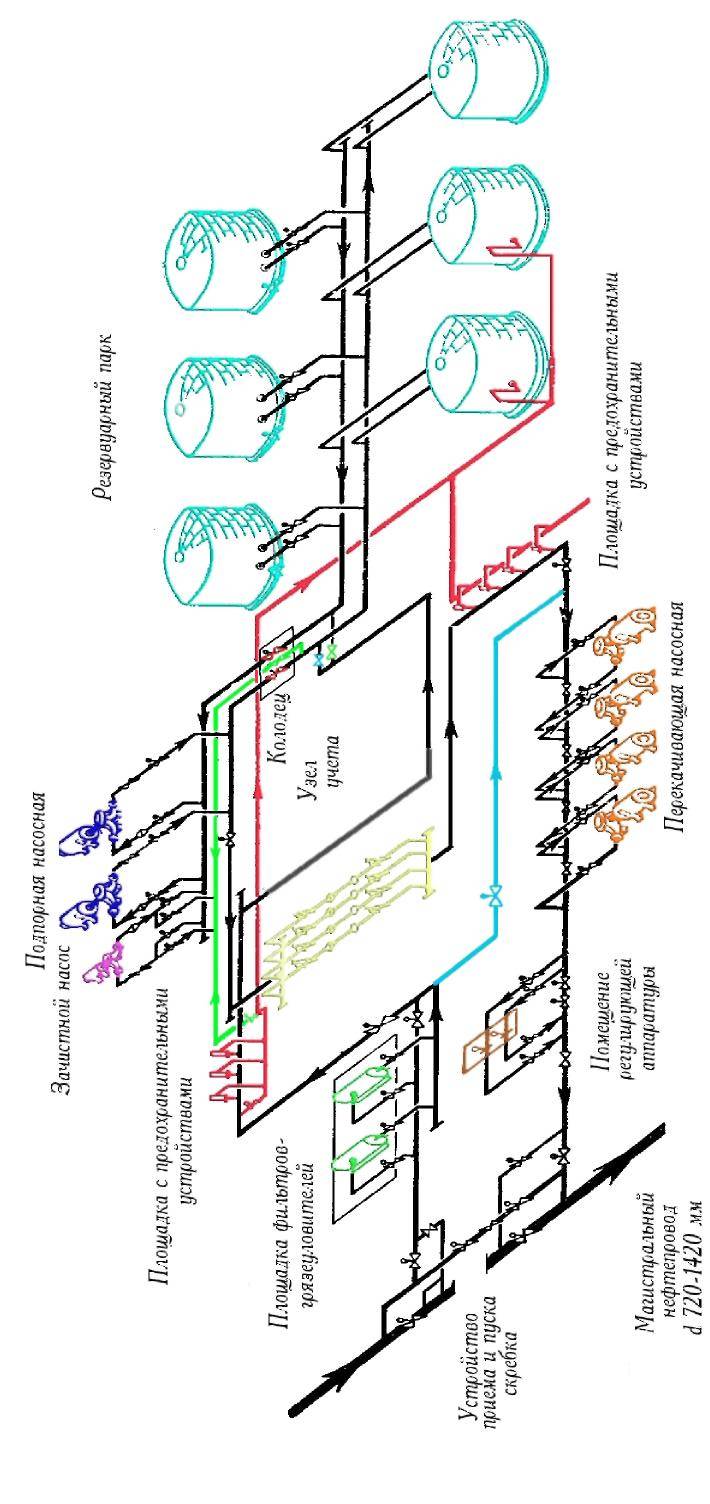

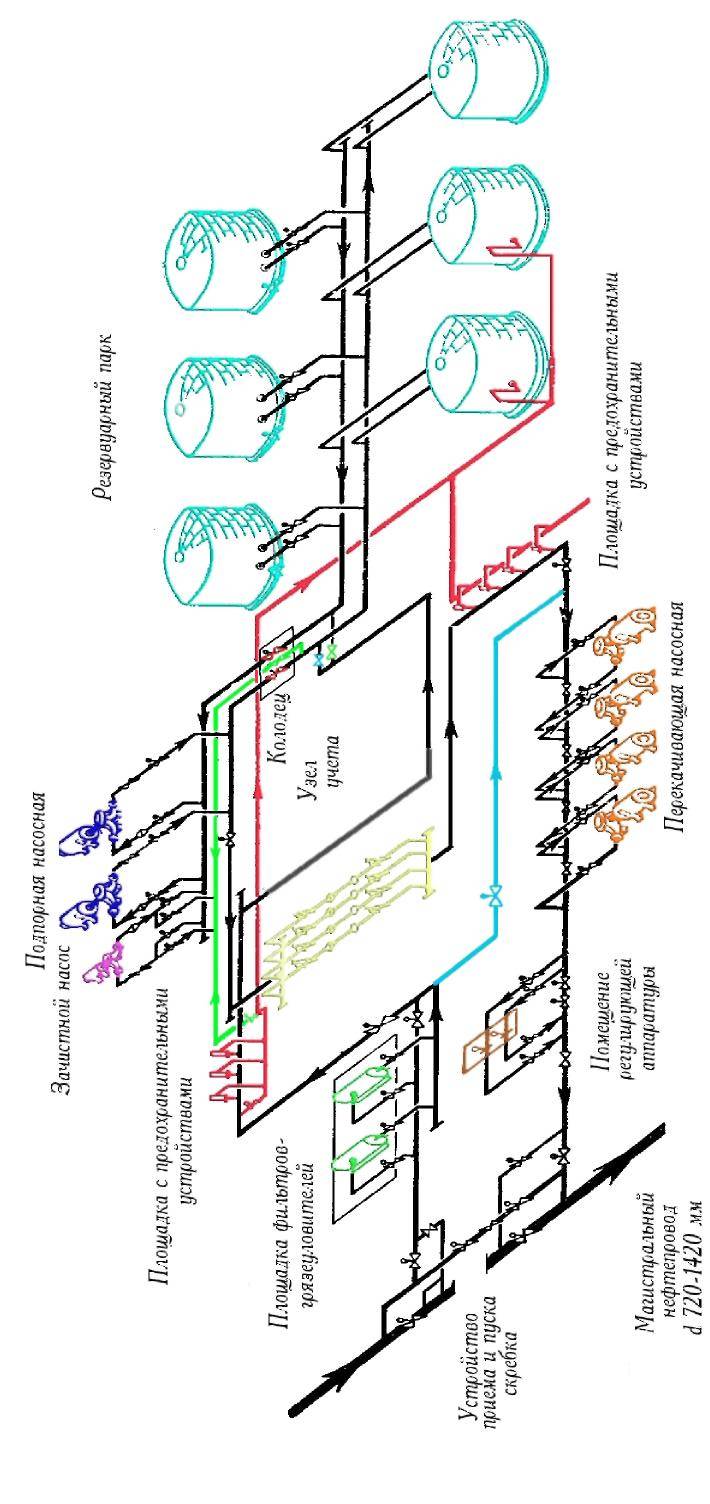

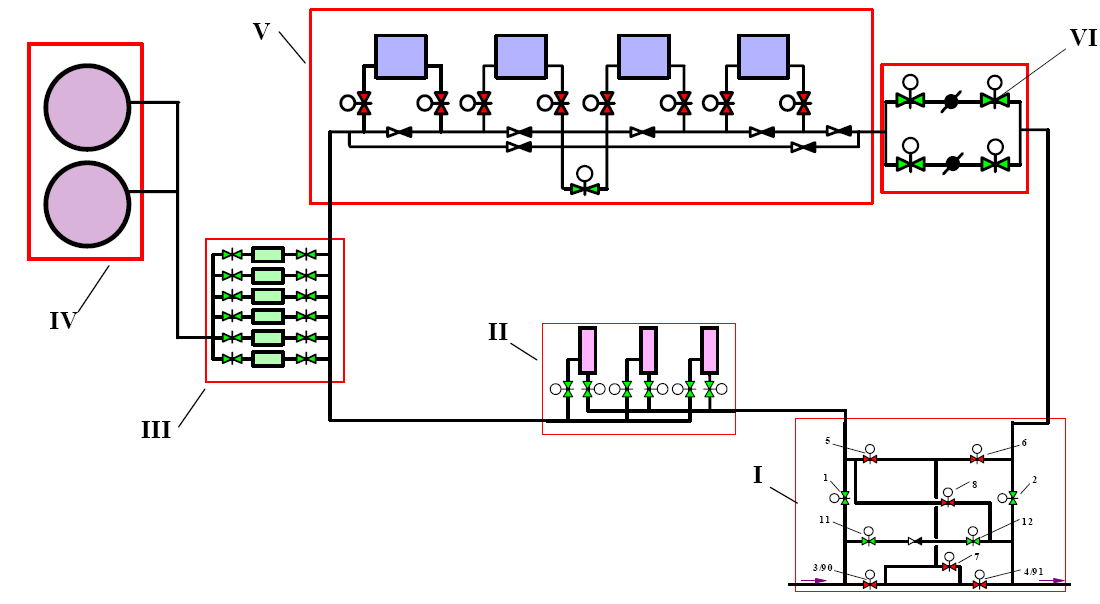

1. Оборудование магистральных нефтепроводов1.1 Основные понятия Нефтепроводом принято называть трубопровод, предназначенный для перекачки нефти и нефтепродуктов. По назначению нефтепроводы делятся на внутренние (технологические), местные и магистральные: - внутренние (технологические) нефтепроводы соединяют различные объекты на нефтепромыслах нефтеперерабатывающих заводах и нефтебазах; - местные (нефтепроводы внешнего транспорта), по сравнению с внутренними, имеют большую протяженность (до десятков километров) и соединяют нефтепромыслы или нефтеперерабатывающие заводы с головной НПС или с пунктами налива на железной дороге или в порту; - к магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта. В зависимости от диаметра магистральные нефтепроводы подразделяются на четыре класса: I класс - при условном диаметре от 1000 до 1220 мм включительно; II класс - от 500 до 1000 мм включительно; III класс - от 300 до 500 мм включительно; IV класс - менее 300 мм. Кроме того, нефтепроводы делят на категории, которые учитываются при расчете толщины стенки, выборе испытательного давления, а также при определении доли монтажных сварных соединений, подлежащих контролю физическими методами. Всего пять категорий: В, I, II, III, IY. Современный нефтепровод представляет собой комплекс сооружений, включающий в себя линейную часть, головную и промежуточные насосные станции, конечные пункты. 1.2 Линейнаячасть магистрального нефтепровода Линейные сооружения (рисунок 1.1) включают: трубопровод (от места выхода с промысла подготовленной к дальнему транспорту товарной нефти) с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, узлами подключения нефтеперекачивающих станций, узлами пуска и приема очистных устройств и разделителей при последовательной перекачке, установки электрохимической защиты трубопроводов от коррозии, линии и сооружения технологической связи, средства телемеханики трубопровода, линии электропередачи, предназначенные для обслуживания трубопроводов, и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты трубопроводов; противопожарные средства, противоэррозионные и защитные сооружения трубопровода; емкости для хранения и разгазирования конденсата, земляные амбары для аварийного выпуска нефти, здания и сооружения линейной службы эксплуатации трубопроводов; постоянные дороги и вертолетные площадки, расположенные вдоль трассы трубопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения трубопровода; пункты подогрева нефти указатели и предупредительные знаки. Подводящие трубопроводы связывают источники нефти с головными сооружениями МНП. Головная НПС предназначена для приема нефтей с промыслов, смешения или разделения их по сортам, учета нефти и ее закачки из резервуаров в трубопровод. Промежуточные НПС служат для восполнения энергии, затраченной потоком на преодоление сил трения, с целью обеспечения дальнейшей перекачки нефти. Промежуточные НПС размещают по трассе трубопровода согласно гидравлическому расчету (через каждые 50...200 км). Конечным пунктом магистрального нефтепровода обычно является нефтеперерабатывающий завод или крупная перевалочная нефтебаза. На магистральных нефтепроводах большой протяженности организуются эксплуатационные участки длиной от 400 до 600 км. Граница между эксплуатационными участками обязательно проходит через промежуточные НПС. Промежуточная НПС, находящаяся в начале эксплуатационного участка, является для него «головной» НПС, а промежуточная НПС, находящаяся в конце эксплуатационного участка - «конечным пунктом» для него. Состав сооружений промежуточных НПС, расположенных на концах эксплуатационного участка, отличается от обычных наличием резервуарных парков. Таким образом, магистральный нефтепровод большой протяженности состоит как бы из нескольких последовательно соединенных нефтепроводов протяженностью не более 600 км каждый.  10-30км 50-200 км Промежуточная насосная станция Промежуточная насосная станция Камера пуска скребков Задвижки Головная насосная станция Пункт учета количества нефти Резервуары Промысел Добывающая компания Транснефть Конечный распределительный пункт (нефтебаза) Морской нефтетерминал Пункт налива в ж.д. цистерны Нефтеперерабатывающий завод Рисунок 1.1. - Состав сооружения магистрального нефтепровода Магистральные нефтепроводы прокладываются в самых разнообразных топографических, геологических, гидрогеологических и климатических условиях. В настоящее время при сооружении магистральных нефтепроводов применяют подземную, наземную и надземную схемы прокладки. Подземная схема прокладки является наиболее распространенной (около 98% общего объема сооружаемой линейной части). При этой схеме отметка верхней образующей трубы располагается ниже отметки дневной поверхности грунта. Глубина заложения трубопроводов (от верха трубы) зависит от диаметра, рельефа и характеристики грунтов местности и должна быть не менее (в м): 0,8 при Ду<1000 мм; 1,0 при Ду≥ 1000 мм. Нормальная эксплуатация нефтепровода невозможна без трубопроводной арматуры (запорная арматура), которая является неотъемлемой его частью. Запорная арматура (трубопроводная арматура) линейной части магистрального нефтепровода устанавливается через каждые 10 – 30 км в зависимости от рельефа местности и предназначена, в основном, для отсечения участка нефтепровода при аварии или проведении плановых ремонтных работ. ОАО «АК «Транснефть» оснащает линейную часть нефтепроводов, в основном, шиберными и клиновыми задвижками отечественного и импортного производства. Задвижки диаметром 400 мм и более должны устанавливаться на фундаментные плиты, укладываемые на уплотненное основание. Кроме того, установку запорной арматуры необходимо предусматривать: -на обоих берегах водных преград; - на обоих берегах непроходимых болот протяженностью свыше 500 м; - в начале каждого ответвления от трубопровода на расстоянии не менее 15 м; - на одном или обоих концах участков нефтепроводов, проходящих на отметках выше городов и других населенных пунктов и промышленных предприятий – на расстоянии, устанавливаемом проектом в зависимости от рельефа местности. В повышенных местах трассы на нефтепроводах устанавливают вантузы, представляющие собой патрубки с запорными устройствами. Вантузы предназначены для подсоединения насосных агрегатов при опорожнении ремонтируемого участка и закачки нефти в нефтепровод после ремонта, а также впуска воздуха при освобождении и выпуска газо-воздушной смеси при заполнении нефтепровода. Резервная нитка конструктивно представляет собой участок трубопровода, подключенный к основному и идущий параллельно ему. Резервные нитки предназначены для повышения надежности работы нефтепровода на участках высшей категории сложности. При нормальной работе трубопровода и резервная и основная нитки должны находиться в работе. На обоих концах основной и резервной ниток устанавливаются задвижки для отключения резервной или основной нитки от магистрали в случае аварии на ней. Лупингконструктивно представляет собой то же самое, что и резервная нитка, но служит для уменьшения гидравлического сопротивления на определенном участке магистрального нефтепровода с целью увеличения расстояния между насосными станциями или с целью увеличения производительности нефтепровода. Для очистки внутренней полости резервных ниток и лупингов от загрязнений и для проведения внутритрубной диагностики они должны быть оборудованы камерами пуска и камерами приема очистных и диагностирующих устройств. Под вставкойпонимается трубопровод большего диаметра, проложенный на отдельном участке магистрального нефтепровода с основным нефтепроводом. Назначение вставки такое же, что и лупинга, т.е. для уменьшения гидравлического сопротивления. Узлы подключения станции (УПС) обеспечивают подключение станции к линейной части магистрального нефтепровода. В случае аварии на НПС происходит её отключение от линейной части. УПС может выполнятся в четырех вариантах: - с камерой пуска внутритрубных снарядов; - с камерами приема и пуска внутритрубных снарядов; - узел, обеспечивающий пропуск внутритрубных снарядов; - с камерой приема внутритрубных устройств. В некоторых документах внутритрубные устройства называют средствами очистки и диагностики (СОД). По назначению, внутритрубные устройства подразделяются на очистные и диагностические. Очистные устройства предназначены для удаления парафинистых отложений на стенках нефтепровода образующихся во время перекачки нефти, а также удаления механических примесей, воды, газа которые образуются при работе нефтепровода при малой производительности (из-за низкой скорости движения нефти). Диагностические устройства предназначены для контроля состояния трубопровода. Имеются следующие системы внутритрубной инспекции: - калиперы-профилемеры - для проверки внутренней геометрии трубопроводов, позволяющие с большой точностью обнаруживать и измерять вмятины, овальности и другие аномалии геометрии трубопровода; - ультразвуковые и магнитные дефектоскопы - для обнаружения и высокоточного измерения точечной и сплошной коррозии, расслоения, царапин, инородных включений и т.п. В процессе эксплуатации возникает необходимость очистки резервных ниток, лупингов и подводных переходов. Для этого в начальной части монтируется камера пуска СОД, а в конечных точках камера приёма СОД. К подводным переходам относится линейная часть нефтепровода с сооружениями, проходящая через водные преграды шириной более 10 м по зеркалу воды в межень и глубиной свыше 1,5 м. Границами подводного перехода магистрального нефтепровода, определяющими длину перехода, являются: для многониточных переходов – участок, ограниченный запорной арматурой, установленной на берегах; для одиночных переходов – участок, ограниченный горизонтом высоких вод (ГВВ), но не ниже отметок 10%-ой обеспеченности. Створы переходов через реки надлежит выбирать на прямолинейных устойчивых плессовых участках с пологими неразмываемыми берегами при минимальной ширине заливаемой поймы. Подводные переходы подразделяются: - на одно- и многониточные; - по способу строительства (траншейным способом, методом микротоннелирования (МТ), наклонно-направленного бурения (ННБ), «труба в трубе».). При строительстве нефтепроводов на болотах применяют все существующие в настоящее время конструктивные схемы прокладки трубопроводов: подземная, наземная и надземная. Переходы через железные и автомобильные дороги. Основной отличительной деталью перехода под дорогой является защитный кожух (футляр), внутри которого прокладывается рабочий трубопровод. Диаметр защитного кожуха принимается на 200 мм больше диаметра рабочего трубопровода (СНиП 2.05.06-85*). Концы футляра должны выводиться на расстояние: а) при прокладке трубопровода через железные дороги; от осей крайних путей -50 м, но не менее 5 м от подошвы откоса насыпи и 3 м от бровки откоса выемки; от крайнего водоотводного сооружения земляного полотна (кювета, нагорной канавы, резерва) -3 м; б) при прокладке трубопровода через автомобильные дороги - от бровки земляного полотна -25 м, но не менее 2 м от подошвы насыпи. Концы футляров, устанавливаемых на участках переходов нефтепроводов и нефтепродуктопроводов через автомобильные дороги III, III-п, IV-п, IV и V категорий, должны выводиться на 5 м от бровки земляного полотна. Заглубление участков трубопроводов, прокладываемых под железными дорогами общей сети, должно быть не менее 2 м от подошвы рельса до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 1,5 м от дна кювета, лотка или дренажа. Заглубление участков трубопроводов, прокладываемых под автомобильными дорогами всех категорий, должно приниматься не менее 1,4 м от верха покрытия дороги до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна кювета, водоотводной канавы или дренажа. При прокладке трубопровода без защитных футляров вышеуказанные глубины следует принимать до верхней образующей трубопровода. Надземная схема прокладки составляет лишь незначительную долю в общем объеме трубопроводного строительства. Надземная прокладка нефтепроводов или их отдельных участков допускается в пустынных и горных районах, болотистых местностях, районах распространения вечномерзлых грунтов, на неустойчивых грунтах, а также на переходах через естественные и искусственные препятствия: овраги; реки, имеющие неустойчивое русло; реки с крутыми берегами; каналы и т.д. Вспомогательные объекты линейной части предназначены для обеспечения ее безопасной эксплуатации и увеличения срока службы. К ним относятся: станции катодной защиты, установки протекторной защиты, установки электродренажной защиты и т.д. Вдольтрассовая линия электропередач и электроустановкидля обеспечения электроэнергией электроприводных задвижек и установок электрохимической защиты нефтепровода от коррозии, линейной телемеханики, освещения и др. Линии и сооружения технологической связи, в основном диспетчерского назначения, предназначенные для оперативного контроля за процессом перекачки нефти по магистральному нефтепроводу. Средства и оборудование автоматики и телемеханики: датчики отбора давления, манометрические узлы, сигнализаторы прохождения очистных устройств, стационарные маркерные пункты для выполнения работ по внутритрубной диагностике, системы обнаружения утечек (СОУ). Эти средства предназначены для централизации учета и оперативного управления нефтепроводами. Станции катодной защиты располагаются вдоль трассы трубопровода в соответствии с расчетом. Станции катодной защиты (СКЗ) предназначены для электрохимической защиты трубопроводов от почвенной коррозии. Принцип их действия заключается в том, что на трубу искусственно подается отрицательный (катодный) потенциал, чтобы анодный процесс (процесс разрушения металла) происходил на дополнительном искусственном электроде-заземлителе. В зависимости от электрохимической активности грунтов СКЗ устанавливают на расстоянии 7-10 км друг от друга. В состав СКЗ входят трансформаторный пункт, сетевая катодная станция и анодное заземление. Протекторная защита применяется в местах, где отсутствуют источники электроснабжения. Дренажные установки размещаются в местах воздействия на трубопровод блуждающих токов (линии электрифицированного транспорта, линии электропередач и др.). Вдольтрассовые технологические проезды и дороги используются для строительства и эксплуатации нефтепровода. Минимальные расстояния от оси нефтепроводов до вдольтрассовой дороги должны составлять не менее 10м. Сооружения для обслуживания линейной части: дома линейных обходчиков, блок-посты. Эти сооружения предназначены для обеспечения постоянного контроля и наблюдения за техническим состоянием линейной части магистрального нефтепровода, своевременного выявления утечек и предупреждения аварий. Земляные амбары для сбора нефти из магистрального нефтепровода в случае аварии. Противопожарные средства, противоэррозионные и защитные сооружения. Для предотвращения размывания траншеи и обнажения нефтепроводов предусматривают соответствующие мероприятия – организацию стока поверхностных вод, крепление оврагов и промоин, размываемых берегов водных преград и другие. Трасса нефтепровода на местности должна обозначаться опозновательно-предупредительными знаками в виде столбиков со щитами-указателями высотой 1,5 – 2 м от поверхности земли, устанавливаемыми в пределах прямой видимости, но не реже чем через 500 – 1000 м, а также на углах поворота и пересечениях с другими трубопроводами и коммуникациями. Виды знаков на пересечениях автомобильных и железных дорог и правила их установки должны отвечать требованиям правил эксплуатации соответствующих путей сообщения и государственного стандарта на знаки. 1.3 Нефтеперекачивающие станции Головная НПСпредназначена для приема нефти с районов добычи, смешения или разделения их по сортам, учета нефти и ее закачки из резервуаров в трубопровод. Головная НПС состоит из основных комплектов сооружений: - резервуарный парк (РП); - подпорная насосная станция; - основная насосная станция. Помимо основных сооружений на головной НПС имеется: - площадка фильтров-грязеуловителей - узел учета нефти; - узел предохранительных клапанов на линии приёма НПС; - узел предохранительных клапанов на линии, между основной насосной и подпорной насосной; - узел регулирования давления; - узел подключение НПС к трубопроводу (узел приёма и пуска СОД). Технологическая схема головной НПС (рисунок 1.2) предусматривает следующие технологические операции: - приём и учёт нефти; - краткосрочное хранение нефти в резервуарах; - внутристанционные перекачки нефти (из резервуара в резервуар); - закачка нефти в МТ; - пуск в трубопровод очистных и диагностических устройств. Также на головной НПС может производиться подкачка нефти из других источников поступления (например, из других трубопроводов). Нефть с районов добычи поступает на головную НПС и проходит последовательно площадку фильтров-грязеуловителей, где очищается от относительно крупных механических включений, узел предохранительных устройств (УП), защищающий оборудование и трубопроводы от повышенных давлений, узел учёта (УУ), измеряющий количество поступающей с районов добычи нефти, и направляется в резервуарный парк (РП).   Рисунок 1.2. Технологическая схема головной перекачивающей станции Из РП нефть отбирается насосами подпорной насосной станции и подаётся с требуемым подпором на вход насосов основной насосной станции. Между подпорной насосной станцией и насосной станции нефть проходит второй узел предохранительных устройств и второй узел учета. Второй узел учета используется для измерения количества нефти, поступающей в магистраль. ПромежуточнаяНПСпредназначена для повышения напора перекачиваемой нефти с целью ее дальнейшей транспортировки. В состав промежуточной НПС входят: - узел подключения к магистрали; - фильтры-грязеуловители; - система сглаживания волн давления (ССВД), с емкостями для сброса; - магистральная насосная станция; - узел регулирования давления (УР). Принципиальная технологическая схема промежуточной НПС приведена на рисунке 1.3.  Рисунок 1.3 Технологическая схема промежуточной НПС I – Устройство пуска скребка; II - площадка фильтров-грязеуловителей; - система сглаживания волн давления; - емкости (РВС 400) для сброса энергии ударной волны; V - насосные агрегаты и площадка агрегатных задвижек; VI – площадка регулирующих заслонок Нефть от узла подключения НПС к магистрали движется на вход насосной станции, через площадку фильтров-грязеуловителей и ССВД, затем после магистральной насосной станции вновь поступает в магистраль через узел регуляторов давления и узел подключения. 1.4Особенности технологии перекачки нефти. Задача о расстановке НПС по трассе нефтепровода решается из условия обеспечения напора, достаточного для перекачки от одной НПС до другой с учетом гидравлических потерь, перепадов трассы, вязкости и температуры нефти и т.п. Для стабильной работы магистрального нефтепровода необходимо соблюдать два основных условия. Первое условие – давление на приёме НПС, соответственно и на приёме насоса должно быть не ниже предельного значения исходя из условия кавитации насоса. При недостаточном давлении на приёме насоса (ниже 0,1 МПа) происходит выделение растворённого газа, т.е. начинается вскипание жидкости, что приводит к увеличению вибрации насоса, нагреву корпуса насоса, разрушению насоса. Второе условие – давление на выходе НПС должно быть не выше предела прочности трубопровода. Технологический процесс перекачки нефти по МТ может осуществляться по следующим схемам: - «по резервуарно» - применяется для ведения товарно-коммерческих операции на приемно-сдаточном пункте, для учета нефти при вытеснении (освобождении) нефти из трубопровода в резервуары НПС, при производстве плановых работ, когда нефть в одну группу резервуаров принимается, а другая подключена для откачки нефти до следующего резервуарного парка магистрального трубопровода; - «через резервуары» - весь поток нефти проходит через резервуар или группу резервуаров - применяется для перехвата воздушных «пробок» после производства плановых и аварийно-восстановительных работ, а также партии некондиционной нефти (с повышенным содержанием воды, хлористых солей, серы); - «из насоса в насос» - применяется при «жесткой» схеме перекачки, когда промежуточные НПС работают на давлении, развиваемом предыдущей НПС, и на которых не установлены подпорные насосы и резервуары; - «с подключенными резервуарами» - применяется на ЛПДС (НПС) с резервуарным парком для компенсации неравномерности производительности на смежных участках трубопровода. Преимущества схем перекачки «по резервуарно» и «через резервуары» заключаются в том, что отдельные участки трубопровода оказываются не связанными жесткой гидравлической зависимостью, поэтому трубопровод имеет большую степень надежности и способность к бесперебойной поставки нефти потребителю. Недостаток схем перекачки «по резервуарно» и «через резервуары» - высокая стоимость сооружения и эксплуатации РП, а также потери нефти при «дыханиях» резервуаров, связанные с выбросами паров нефти в атмосферу. Схема перекачки «из насоса в насос» весьма прогрессивна, поскольку исключает промежуточные технологические операции и неизбежно связанные с ними потерями. Кроме того, она значительно удешевляет технологию, поскольку исключает сооружение дорогостоящих резервуарных парков. Недостатком схемы «из насоса в насос» является «жесткая» гидравлическая связь всех участков, работающих в этом режиме, поскольку любое изменение на одном из них вызывает изменение на остальных. В частности, аварийная остановка одного участка ведет к остановке всех участков, связанных с ним режимом перекачки. Безопасность, эффективность и надежность эксплуатации линейной части обеспечиваются следующими мерами: - периодическим патрулированием, осмотрами и комплексными диагностическими обследованиями с использованием технических средств; - поддержанием в исправном состоянии за счет своевременного выполнения ремонтно-профилактических работ; - своевременной модернизацией морально устаревшего или изношенного оборудования; - соблюдением требований к охранной зоне и зоне установленных нормами минимальных расстояний до населенных пунктов, промышленных и сельскохозяйственных предприятий, зданий и сооружений; - соблюдением условий обеспечения пожаровзрывобезопасности и противопожарной защиты; - предоставление информации руководителям организаций и населению близлежащих населенных пунктов о местонахождении нефтепровода и мерах безопасности. Главным образом эффективность работы МН зависит от состояния трубы и от степени загрязненности внутренней полости трубопровода. Образование дефектов возможно на всех этапах жизненного цикла трубопровода: - при производстве труб; - при проведении строительно-монтажных работ; - в процессе эксплуатации. До недавнего времени главным методом контроля, оценки состояния трубопровода были предпусковые гидравлические испытания повышенным давлением. Однако такие испытания были не в состоянии выявить все дефекты, заложенные в трубопровод при его строительстве. Параметры отдельных дефектов оказывались не столь значительными, чтобы явиться причиной разрушений в процессе гидроиспытаний, но достаточными для того, чтобы эти дефекты развивались под действием эксплуатационных факторов и служили причиной аварийных ситуаций в пределах нормативного срока службы нефтепровода. Эксплуатационные факторы, главными из которых являются: - циклический характер нагружения, вызванный периодичностью процесса перекачки; - коррозионные воздействия со стороны перекачиваемого продукта и внешней средыприводят к развитию дефектов, допущенных при изготовлении труб и проведении строительно-монтажных работ. Происходит дальнейший рост трещин, возникших при изготовлении труб и проведении строительно-монтажных работ, развитие и рост трещин от острых (трещиноподобных) дефектов типа непроваров, несплавлений и т.п. вплоть до достижения ими критических размеров; образование, углубление коррозионных каверн в местах нарушения изоляционного покрытия вплоть до образования сквозных повреждений. Принятие обоснованных решений по назначению безопасных режимов эксплуатации, по объему, стоимости и срокам проведения ремонтных работ возможно только при наличии достоверной информации о состоянии трубопровода. Ключевая роль в определении технического состояния магистральных трубопроводов отведена внутритрубной диагностике, которая позволяет вести сплошное обследование трубопровода и выявлять дефекты, являющиеся причинами аварий и отказов. 1.5 Очистка внутренней полости нефтепровода Для получения качественной информации при проведении внутритрубной диагностики, внутреннюю полость трубопровода необходимо тщательно очистить от парафино-смолистых отложений, остатков глиняных тампонов, появившихся при ремонте трубопровода, а также посторонних предметов. Наилучшие результаты очистки дает применение очистных устройств с чистящими дисками, изготовленными из высококачественного полиуретана по современной технологии. В ОАО «АК «Транснефть» разработаны и выпускаются серийно скребки нескольких типов (рис. 1.4): - стандартные типа СКР1 с чистящими дисками; - щеточные типа СКР1-1 с чистящими и щеточными дисками; - двухсекционные типа СКР2 с чистящими и щеточными дисками и подпружиненными щетками; - магнитными скребками типа СКР3 с чистящими дисками и магнитными щетками, предназначенными для сбора металлических предметов из полости трубы.

Рисунок 1.4 Типы очистных устройств Основным очистным скребком в производственных объединениях являются скребки типа СКР1. Этими скребками производится периодическая очистка нефтепровода от парафино-смолистых отложений, а также очистка перед пропуском внутритрубных инспекционных приборов. Перед пропуском дефектоскопов необходимо также произвести очистку нефтепровода от металлических предметов (огарки электродов и т.п.), которая проводится при помощи магнитного скребка типа СКР3. На заключительной стадии очистки, непосредственно перед пропуском дефектоскопа, проводится очистка трубы путем пропуска не менее 2-х специальных (щеточных) скребков типа СКР1-1 или двухсекционными СКР2, которые обеспечивают очистку и коррозионных карманов на внутренней поверхности трубы. Объем работ по очистке нефтепровода зависит от типа перекачиваемой нефти и меры чистоты внутренней поверхности. В частности, при дефектоскопии нефтепроводов Западной Сибири, транспортирующих малопарафинистую нефть, в большинстве случаев достаточно использовать штатные средства очистки, позволяющие получать вполне удовлетворительные результаты. Для трубопроводов же, транпортирующихпарафинистую нефть с высоким содержанием асфальтосмолистых веществ, приходится прибегать к неоднократным очисткам и использовать при этом специальные устройства. Количество пропускаемых очистных устройств, перед проведением внутритрубных инспекций, должно определяться достижением результата, при котором последнее очистное устройство приходит в приемную камеру без механических повреждений корпуса, ведущих и чистящих дисков, а количество принесенных парафинсодержащих примесей и металлических предметов не превышает критериев оценки очистки нефтепроводов, соответствующих инструкциям по эксплуатации на диагностические снаряды. По результатам очистки специалистами предприятия, выполняющего диагностические работы, принимается решение о производстве диагностических работ. С целью поддержания пропускной способности и предупреждения скапливания воды и внутренних отложений, а также для подготовки участка нефтепровода к внутритрубной инспекции и переиспытаниям должна проводиться очистка внутренней полости МН пропуском очистных устройств. Существуют следующие виды очистки: - периодическая - для удаления парафиновых отложений, скоплений воды и газа с целью поддержания проектной пропускной способности нефтепроводов и предупреждения развития внутренней коррозии трубопроводов; - целевая - для удаления остатков герметизаторов после проведения ремонтных работ на линейной части магистральных нефтепроводов; - преддиагностическая - для обеспечения необходимой степени очистки внутренней полости нефтепровода в соответствии с техническими характеристиками внутритрубных инспекционных приборов. Очистка производится в соответствии с разработанными и утвержденными главным инженером эксплуатирующей организации инструкциями для каждого участка магистральных нефтепроводов. Периодическая и преддиагностическая очистка трубопровода осуществляется пропуском не менее двух очистных устройств в соответствии с Положением о проведении работ по очистке внутренней полости магистральных нефтепроводов. Время между пуском очистного устройства с закрытыми байпасными отверстиями на нем и очистного устройства с открытыми байпасными отверстиями не должно превышать 24 ч. Целевую очистку допускается проводить пропуском одного очистного устройства с закрытыми байпасными отверстиями. Планирование работ по очистке нефтепровода производится путем формирования годового и на его основе месячных планов работ с учетом: - требований периодичности очистки; - годового плана внутритрубной диагностики; - необходимости проведения целевой очистки после проведения ремонтных работ в соответствии с планом остановок нефтепровода. При наличии на участках нефтепроводов резервных ниток подводных переходов через реки и болота, лупингов и обводных линий сначала планируется их очистка, а потом очистка непосредственно участка. Лупинги, резервные нитки и перемычки между параллельными трубопроводами должны быть отключены от основного трубопровода на период прохождения очистных устройств, калибров и диагностических приборов. Для восстановления качества нефти (содержание солей, механических примесей, воды и пр.), ухудшающегося в процессе очистки, разрабатываются мероприятия по исправлению качества некондиционной нефти. Мероприятия должны предусматривать выделение свободных резервуаров для локализации некондиционной нефти, организацию дополнительного контроля качества нефти, компаундирование и другие работы по доведению качества нефти до установленных норм. Очистка нефтепроводов должна выполняться очистными устройствами, имеющими полный комплект разрешительной и эксплуатационной документации, в том числе: - сертификат соответствия государственным стандартам; - разрешение Ростехнадзора на применение; - заключение о взрывобезопасности; - паспорт; - формуляр; - руководство по эксплуатации; - инструкция по монтажу; - ведомость запасных принадлежностей; - ведомость эксплуатационных документов. Очистные устройства рекомендуется оборудовать низкочастотными передатчиками во взрывозащищенном исполнении, которые в комплекте с наземными переносными детекторами позволяют контролировать прохождение очистных скребков по участку нефтепровода и обнаруживать места их возможной остановки (застревания). Периодичность очистки определяется индивидуально для каждого нефтепровода в зависимости от особенностей его эксплуатации и свойств перекачиваемого продукта, но не реже 1 раза в квартал. При снижении пропускной способности нефтепровода в промежутках между периодическими очистками на 2 % и более необходимо проводить внеочередные очистки. Для освобождения от воды внутренней полости нефтепровода, работающих на сниженных режимах, рекомендуется 1 раз в неделю вести перекачку нефти по схеме «через резервуары» со скоростью более 1,5 м/с в течение не менее 2ч. При проведении очистки оформляют следующую документацию: акт готовности очистного скребка к пропуску, акт готовности трассы к пропуску очистного скребка, акт приема очистного скребка. На магистральных нефтепроводах должны предусматриваться устройства приема и пуска скребка для их очистки в период эксплуатации, которые также можно использовать для приема и пуска разделителей при последовательной перекачке и поточных средств диагностики. Устройства приема и пуска скребка размещаются на нефтепроводе на расстоянии друг от друга до 300 км и, как правило, совмещаются с узлами подключения к магистрали НПС. Эти устройства должны предусматриваться на лупингах и резервных нитках протяженностью более 3 км, а также на отводах протяженностью более 5 км. Схемы устройств приема и пуска скребка в зависимости от их расположения на нефтепроводе должны обеспечивать различные варианты технологических операций: пропуск, прием и пуск; только пуск; только прием. Схемы устройств должны предусматривать возможность осуществления перекачки нефти по нефтепроводу без остановки НПС в процессе очистки нефтепровода. В состав устройств приема и пуска входят: - камеры приема и запуска очистных устройств; - трубопроводы, арматуры и соединительные детали; - емкость для дренажа из камер приема и пуска; - механизмы для извлечения, перемещения и запасовки очистных устройств; - сигнализаторы прохождения очистных устройств; приборы контроля за давлением. Трубопровод в пределах одного очищаемого участка должен иметь постоянный внутренний диаметр и равнопроходную линейную арматуру без выступающих внутрь трубопровода узлов или деталей. На участках переходов трубопровода через естественные и искусственные препятствия, диаметр которых отличается от диаметра с основного трубопровода, допускается предусматривать самостоятельные узлы пуска и приема поточных устройств. Трубопровод и узлы пуска и приема поточных устройств должны быть оборудованы сигнальными приборами, регистрирующими прохождение устройств.

Каждый участок эксплуатируемого МН (в том числе лупинги и резервные нитки подводных переходов) должен быть оборудован стационарными камерами пуска и приема внутритрубных инспекционных снарядов и очистных устройств или узлами для подсоединения мобильных камер пуска-приема. Камеры должны иметь корпус, затвор для открытия или закрытия камеры, арматуру и трубопроводы технологической обвязки, патрубок для установки запасовочного устройства на камере пуска и другие комплектующие узлы, манометры, сигнализаторы прохождения ВИС и скребков. На пусковой камере должен быть патрубок для установки запасовочного устройства с роликами; патрубок должен находиться на расстоянии не менее 10 м от затвора камеры. Толщина стенки камер пуска-приема для обеспечения возможности определения положения снаряда внутри камеры, что необходимо для обеспечения надежного запуска и безопасного приема снаряда, должна быть ограничена максимальной величиной: - для снарядов диаметром 720 мм - 20 мм; - для снарядов диаметром 820/1020 мм - 25 мм; - для снарядов диаметром 1220 мм - 30 мм. Узлы пуска и приема внутритрубных инспекционных снарядов и очистных устройств должны быть оборудованы сигнализаторами механического или электрического типа, регистрирующими прохождение внутритрубных инспекционных снарядов и скребков. На пусковой камере сигнализаторы устанавливаются на расстоянии не менее 10 м после выходной задвижки камеры пуска. На камерах пуска-приема должно быть предусмотрено место подключения кабеля заземления запасовочного лотка. Для замера давления на камерах пуска и приема внутритрубных инспекционных снарядов и очистных устройств должны быть установлены манометры. Перед камерами пуска и приема должны быть спланированы площадки с твердым покрытием размером: - для снарядов диаметром 720/820 мм не менее 20 м 20 м; - для снарядов диаметром 1020/1220 мм не менее 25 м 25 м, позволяющие осуществлять маневр техники при запасовке и извлечении внутритрубных инспекционных снарядов из камер. При расположении камер пуска и приема соосно затворами друг напротив друга свободное расстояние между ними должно обеспечивать возможность запасовки и приема инспекционных снарядов. |