ответы рту. Учебносправочное издание

Скачать 4.65 Mb. Скачать 4.65 Mb.

|

|

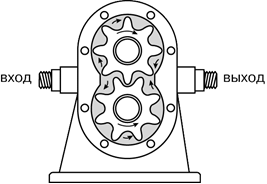

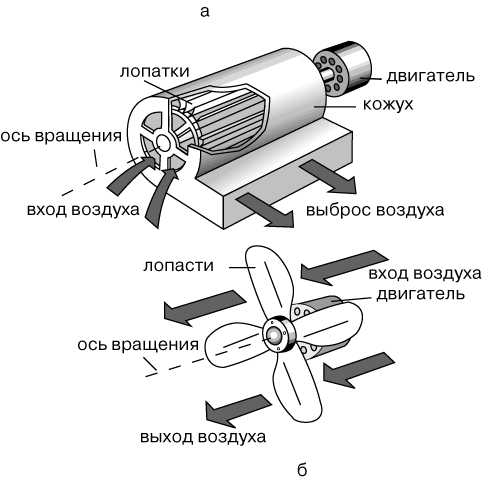

Насосы вихревые консольные типа ВК,ВКС - вихревые, одноступенчатые, горизонтальные, консольные. В корпусе и крышке насоса выполнена рабочая камера проточной части, представляющая собой кольцевой канал, сообщающийся с входным и выходным патрубками насоса. Перемещение жидкой среды по кольцевому каналу и придание ей необходимой энергии осуществляется рабочим колесом, представляющим собой диск с радиальными лопатками. Насосы вихревые ВКС предназначенные для перекачивания нейтральных, слабоагрессивных, вредных, и взрывоопасных жидкостей. Насосы ВКС - самовсасывающие насосы. Для обеспечения самовсасывания на напорном патрубке насосов устанавливается колпак-расширитель, который позволяет предварительно залитому насосу ВКС откачать воздух из всасывающего трубопровода. Условное обозначение насоса ВКС, где ВК – тип насоса (вихревой консольный), С – самовсасывающий Устройство и принцип работы Насосы ВКС – вихревые, одноступенчатые, горизонтальные, консольные. Перемещение жидкой среды по кольцевому каналу и придание ей необходимой энергии осуществляется рабочим колесом, которое представляет собой диск с радиально расположенными лопатками. Рабочая камера проточной части насоса выполнена в корпусе и крышке корпуса и представляет собой кольцевой канал, сообщающийся с входным и выходным патрубками насоса. Всасывающая и направляющая часть канала разделены перемычкой (отсекателем). Рабочее колесо, закреплено на валу шпонкой и имеет возможность свободного перемещения в осевом направлении. Имеющиеся в диске отверстия позволяют разгрузить рабочее колесо от осевых сил. Вал насоса вращается в двух шарикоподшипниковых опорах, установленных в кронштейне насоса. Для предотвращения протечек в окружающую среду в корпусе устанавливается двойное или одинарное торцовое уплотнение. В корпусе двойного уплотнения расположены два отверстия М12х1,5-7Ндля подвода и отвода затворной жидкости к двойному торцовому уплотнению, которая также служит для охлаждения или обогрева уплотнения. Для обеспечения самовсасывания насосы типа "ВКС" снабжены колпаком напорным устанавливаемом на отводящем патрубке. В колпаке, благодаря разности удельных весов, происходит разделение воздуха и перекачиваемой жидкости. Из колпака воздух перемещается в отводящую линию, а жидкость возвращается в насос. Этот процесс продолжается до полного заполнения подводящей линии перекачиваемой жидкостью. Насосы системы смазки Насос шестеренный типа «Ш40-4и агрегаты электронасосные на егооснове предназначены для перекачивания нефтепродуктов (масло, нефть,мазут, масло ОМТИ, дизельное топливо, в том числе для подачи мазута в котельных установках) без механических примесей (рисунок 2.33). Насосы и агрегаты выпускаются в климатическом исполнении У, категории размещения 3 или Т2, Т5 по ГОСТ 15150-69 Для заказов Российскогоморского регистра судоходства (РМРС) насосы (агрегаты) изготавливаются вклиматическом исполнении ОМ категория размещения 2 ГОСТ15150-69, и могут устанавливаться на судах морского флота с неограниченным райономплавания, а также в машинном и котельном отделениях судов, имеющих знакавтоматизации А1 и А2 в символе класса РМРС.   Рисунок 2.33Насос шестеренный Ш Условное обозначение электронасосного агрегата должно соответствовать индексации, принятой в отрасли насосостроения. Например: Ш 40-4-19,5/4Б-1 У3 ТУ26-06-1087-84 где: Ш 40-4 – обозначение насоса; 19,5 – подача насоса в агрегате, м3/ч; 4 – давление на выходе из насоса в агрегате, кгс/см2; Б – материал проточной части насоса (бронза), 1 – исполнение по электродвигателю; У – климатическое исполнение по ГОСТ 15150-69; 3 – категория размещения по ГОСТ 15150-69. Примечание - Материал проточной части насоса – чугун - не обозначается. Устройство и принцип работы По принципу действия шестерённый насос – объёмный. Направление вращения ведущего ротора насоса – правое (по часовой стрелке), если смотреть со стороны привода. По заказу могут быть изготовлены насосы с левым направлением вращения, с нижним расположением вала. Насос состоит из следующих основных деталей и узлов: рабочего механизма, корпуса с крышками, торцового уплотнения и предохранительного клапана. Рабочий механизм состоит из двух роторов – ведущего и ведомого. Ведущий ротор состоит из вала, на котором установлены по посадке с натягом две шестерни с косыми зубьями. Одна шестерня с левой, а другая с правой нарезкой. Шестерни установлены так, что образуют одну шестерню с шевронным зубом. Ведомый ротор имеет на своем валу такие же шестерни, как и ведущий ротор, но одна шестерня закреплена жестко, другая свободно. Такая установка шестерни дает ей возможность при работе насоса само устанавливаться относительно зубьев ведущей шестерни для компенсации неточности установки шестерен на валу ведущего ротора. Вращение ведомый ротор получает через шестерню от ведущего ротора. Роторы устанавливаются в специальные расточки корпуса. С торцов корпус закрывается задней и передней крышками. При вращении роторов на стороне всасывания создается разрежение, в результате чего жидкость под давлением атмосферы заполняет межзубьевые впадины и в них перемещается из полости всасывания в полость нагнетания(вход и выход жидкости указан стрелками). Уплотнение ведущего вала насоса – одинарное торцовое, расположено в передней крышке. Оно состоит из подпятника, пяты, пружины сальника, кольца, кольца упорного и кольца. От проворачивания подпятник стопорится штифтом. Предохранительный клапан предохраняет насос от перегрузки по давлению и состоит из клапана, с резиновым кольцом, пружины, наконечника, регулировочного винта, крышки клапана, колпачка, прокладок, гайки. Он предназначен для кратковременного перепуска перекачиваемой жидкости из полости нагнетания в полость всасывания, в случае повышения давления в напорном трубопроводе выше допустимого. Регулирование клапана производится регулировочным винтом, который стопорится гайкой и закрывается колпачком с прокладкой. Предохранительный клапан отрегулирован на заводе-изготовителе на давление полного перепуска, не превышающее давление на выходе из насоса более чем в 1,5. 3 Вентиляторы Вентилятор- приводимое двигателем устройство для создания потока воздуха или другого газа. Вентиляторы используются в системах кондиционирования, вентиляции и обогрева, создают воздушные потоки в паровых котлах, охлаждают двигатели внутреннего сгорания, создают тягу в пылесосах и системах охлаждения и осушки, применяются в системах пневмотранспорта. Вентиляторы создают относительно невысокие избыточные давления, составляющие от 0,1 атм или меньше. Для создания более высоких давлений вместо вентиляторов используют воздуходувки и компрессоры. Существуют два типа вентиляторов: - центробежный; - осевой, или воздушный винт. В центробежном вентиляторе (рисунок3.1а) воздух засасывается параллельно оси, а выбрасывается в радиальном направлении. В осевом вентиляторе (рисунок3.1б)воздух движется параллельно оси как перед винтом, так и за ним. Так как создаваемое вентилятором избыточное давление мало, влиянием сжимаемости воздуха при его расчетах можно пренебречь. Поэтому теория проектирования и эксплуатации вентиляторов аналогична теории центробежного насоса. Конструкции вентилятора и насоса радикально различаются, так как силовое воздействие воздуха на вентилятор приблизительно в 800 раз меньше сил, действующих на насос. Поскольку действующие на элементы конструкции вентилятора нагрузки малы, вентиляторы обычно изготавливают из тонких листов сортовой конструкционной стали с помощью сварки и клепки. Для соединения элементов используют болты и гайки. Лопатки центробежных вентиляторов могут быть трех типов: радиальные, отогнутые вперед и отогнутые назад; соответственно различаются и технические характеристики вентиляторов. Вентиляторы с отогнутыми назад лопатками допускают использование более высоких эксплуатационных скоростей вращения. Осевые вентиляторы могут иметь различные конструкции втулки и кожуха, а также различаются формой и числом лопастей. В ряде случаев (например, у обычного комнатного вентилятора) кожух вообще отсутствует. Сечения лопастей винта могут быть спрофилированы по аналогии с аэродинамическими крыловыми профилями. В менее ответственных случаях они представляют собой плоские или изогнутые пластины. Лопасти изготавливают из дерева, пластмассы или подходящего листового металлического материала – алюминия, железа или стали. Теория и практика эксплуатации осевых вентиляторов такие же, как и для случая центробежных вентиляторов. Эффективность вентилятора оптимальна, если его двигатель работает с номинальным числом оборотов. Воздуходувка – это вентилятор, создающий более высокий напор. Эксгаустер, в отличие от воздуходувки, используется для отсоса воздуха. Рабочий перепад давления для вентиляторов этих двух типов составляет от 0,1 до 0,35 атм.  Рисунок 3.1 Типы вентиляторов 4. Неисправности центробежных насосов. Перед началом работы насоса его необходимо полностью заполнить перекачивающей жидкостью и спустить воздух через воздухоспускное устройство. Если в корпусе останется воздух, то может полностью отсутствовать напор на подающем трубопроводе, или же будет слабый напор сопровождающийся шумами при работе. Уменьшение номинального напора насоса может быть вызвана засорением всасывающего трубопровода, сетчатого фильтра или лопастей рабочего колеса. Что бы предотвратить засорение лопастей, на всасывающем трубопроводе необходимо устанавливать фильтры грубой очистки. Правильно заполненный насос может не достигать номинальной подачи если общая высота напора не совпадает с параметрами насоса. Для проверки напора устанавливаются манометры на всасывающем и напорном трубопроводах. Если напора недостаточно для преодоления необходимой высоты, нужно увеличить либо частоту вращения вала, либо установить большее рабочее колесо. Если же наоборот подача больше высоты напора, то на валу насоса увеличивается мощность, что приводит к перегрузке двигателя. Что бы этого избежать, необходимо отрегулировать режим работы задвижкой на напорном трубопроводе. Направление движения вала насоса должно соответствовать заданному. В противном случае насос может выйти из строя в результате заклинивания вала рабочего колеса, что в свою очередь приведет к повреждению корпуса. Для предотвращения раскручивания вала в обратную сторону на напорном трубопроводе устанавливается обратный клапан. Увеличение максимально допустимой высоты всасывания является распространенной причиной поломки насосов. Это приводит к вероятности разрыва потока, вызывает явление кавитации, а так же существенно уменьшает мощность. Максимальная высота всасывания зависит от температуры температуры жидкости, ее скорости во всасывающем трубопроводе а так же от сопротивления на отводах и потерь на трение. При увеличении температуры перекачиваемой жидкости максимальная высота всасывания уменьшается, так как возрастает давление парообразования. Потери на трение можно сократить сделав всасывающий трубопровод как можно большим диаметром и небольшой длины с минимально необходимым количеством запорной арматуры. Так же необходимо регулярно чистить сетку фильтра, так как скопившаяся в нем грязь значительно увеличивает потери мощности. Установка насоса с завышенным напором приводит к его не надежной работе, так как допустимая высота всасывания будет сильно превышена из-за большой подачи. В таблице 4.1 принедены примеры неисправности насосных агрегатов, их причина и способы устранения неисправностей. При возникновении высокого давления парообразования на всасывающем трубопроводе, следует обеспечить подпор, который так же будет перекрывать потери на трение. Минимальная высота подпора обычно определяется изготовителем и указывается в технических характеристиках насоса. Что бы обеспечить бесперебойную работу насоса, необходимо выдерживать требуемую высоту подпора, которая зависит от температуры перекачиваемой жидкости и подачи насоса. Если жидкость перекачивается из закрытого резервуара, то высоту подпора можно обеспечить путем повышения давления в нем. При большой длине всасывающего трубопровода, его необходимо прокладывать с уклоном в сторону насоса, что бы предотвратить попадание в него воздуха. При заборе жидкости из резервуара, всасывающий патрубок должен быть погружен в нее не менее чем на 0,8 м. После насоса на напорном трубопроводе обязательно ставится запирающая задвижка, так как включение и выключение циркуляционного насоса производится при закрытом напорном трубопроводе. Если напор превышает 10 - 15м, то между задвижкой и насосом устанавливается обратный клапан. Он предотвращает обратное движение жидкости через насос во время аварийной остановки (например, отключение электроэнергии). Так же отсутствие обратного клапана может привести к обратному вращению вала насоса при кратковременном перебое электроэнергии. Несвоевременное обслуживание сальников может послужить причиной поломки центробежного насоса. Причинами повреждения сальниковой набивки являются неравномерность вращения и биение рабочего вала. Подтягивать буксу сальника выполняют с таким усилием, что бы из под нее немного прокапывала вода. Таким образом сухое трение сальниковой набивки, и обеспечивается ее охлаждение. Сильная затяжка сальника приводит к возникновению сухого трения, вследствие чего уменьшается долговечность втулки, а так же при возникновении сильного местного нагрева она может разрушиться. При замене сальниковой набивки необходимо менять все уплотнительные кольца, так как в процессе эксплуатации сальниковая набивка становится сухой и твердой и перестает выполнять свои функции. Нельзя забивать набивку молотком, так как она теряет свою работоспособность из-за потери упругости. Работоспособность и долговечность торцевых уплотнений во многом зависит от спокойной работы вала. При биениях или неравномерной работе уплотнительные поверхности интенсивно изнашиваются и преждевременно теряют свои свойства. Долговечность сальников и подшипников сильно зависит от правильной центровки вала приводного двигателя и насоса. Упругие муфты, которые применяются для соединения двигателя с насосом, передают только крутящий момент и не компенсируют погрешности монтажа, поэтому соосность валов двигателя и насоса должны быть безупречны. Трубопроводы, присоединяемые к насосу, не должны создавать чрезмерные напряжения на корпус насоса, иначе это может привести к повреждению корпуса, создавать вибрацию вала, задевание рабочих колес за уплотнения, разрушение муфтового соединения. Таблица 4.1 Неисправности насосных агрегатов

Подготовка насоса к ремонту Перед началом производства ремонтных работ насоса оператор НПС совместно с дежурным персоналом обязан: - отключить электродвигатель насосного агрегата. Для этого отключить выключатель электродвигателя насоса, отключить цепи оперативного управления выключателем, выкатить выключатель в ремонтное положение, вывесить плакаты «Не включать! Работают люди!». - закрыть вентили подачи масла и воды (охлаждения электродвигателя). После закрытия вывешиваются плакаты «Не открывать! Работают люди!». - закрыть приемную и выкидную задвижки. Для этого дается команда на закрытие приемной и выкидной задвижек. После закрытия задвижек необходимо визуально убедиться, что задвижки находятся в закрытом состоянии. - выполнить мероприятия исключающие возможность открытия приемной и выкидной задвижек, а так же насосного агрегата. Для этого отключить автоматы питания электродвигателей приводов; выполнить видимый разрыв, отсоединив кабели питания электродвигателя агрегата и электродвигателей задвижек; - снять предохранители в цепях управления задвижек; - вывесить запрещающие плакаты «Не открывать! Работают люди!»; - перевести управление электроприводов задвижек приема и управления на ручное управление, проверить полное закрытие задвижек дожатием вручную; - на штурвалы задвижек вывесить плакаты «Не открывать! Работают люди!»; - обеспечить наличие механической блокировки против случайного открывания; - отключить питание стойки контроля и управления выводимого в ремонт насосного агрегата. Вывесить плакат «Не включать! Работают люди!». При использовании микропроцессорной системы автоматики агрегат переводится в ремонтный режим, при этом подается команда на закрытие агрегатных задвижек, блокируются команды включения электродвигателя и открытие задвижек. На кнопках дистанционного управления агрегатом и задвижках на МДП вывесить плакаты «Не включать! Работают люди!». Выполнить опорожнение насоса, для этого: - сбросить давление через воздушный вентиль; - убедиться в герметичности закрытия задвижек, наблюдая показания манометра в течении 10 минут; - через дренажные задвижки освободить насос от нефти; - закрыть дренажные задвижки и проверить полноту их закрытия обтягиванием вручную; - на штурвалы дренажных задвижек вывесить плакаты «Не открывать! Работают люди!». Пред началом ремонтных работ демонтировать датчики КИП насоса. На период вскрытия полости насоса его зачистки отключить защиту по загазованности. Ремонт насоса типа НМ При операциях по разборке/сборке насоса следить за состоянием посадочных и уплотнительных поверхностей, тщательно оберегать их от забоин и повреждений. Сборочные единицы и детали, снятые с насоса, протирать насухо и класть их на подстилку из плотного картона или древесины. При разборке помечать взаимное расположение одинаковых деталей, менять их местами запрещается. Сборочные операции с деталями из не ржавеющей стали, требуют соблюдения строжайшей чистоты во избежание заеданий деталей по посадкам. При замене деталей запчастями необходимо проверять соответствие заменяемой и новой детали по посадочным поверхностям и местам сопряжений. Разборка насоса. Снять ограждение муфты, разъединить соединительную муфту. Проверить центровку насоса с двигателем. При расцентровке проверить наличие усилий со стороны трубопроводов на патрубки насоса. Разборку насоса производится в следующем порядке: - снять кожухи уплотнений; - снять торцовую крышку опорно-упорного подшипника; - снять крышки подшипников, вынуть вкладыши; - снять гайки нажимных фланцев торцовых уплотнений; - отодвинуть фланцы и вынуть разъемные кольца; - свинтить все колпачковые гайки по разъему корпуса; - поднять крышку насоса, «подрыв» крышки производить отжимными винтами; - снять ротор и установить его на козлы; - снять втулку зубчатой муфты; - снять с помощью приспособления подшипники качения. Дальнейшая разборка ротора и корпуса пояснений не требует, и при необходимости разборку производить согласно сборочным чертежам. Все детали и сборочные единицы, снятые с насоса промыть и вытереть насухо. Обработанные неокрашенные поверхности необходимо смазать антикоррозийной смазкой. При разборке сборочных единиц следить за состоянием посадочных и уплотнительных поверхностей, не допускать на них забоин, царапин и других повреждений. Сборочные единицы и детали, снятые с насоса, протереть насухо и уложить на подстилки из плотного картона или дерева. Перед сборкой насоса очистить, и протереть все детали. Дефектные детали отремонтировать или заменить на новые. При изготовлении деталей на месте эксплуатации допускается замена материалов, указанных в чертежах, материалами других марок, не ухудшающих качества и надежности. Подготовить необходимые прокладки, резиновые кольца. Вторичное использование уплотнительных деталей не допускается. Перед установкой деталей на место проверить отсутствие на них забоин, заусенцев и рисок. При необходимости поврежденные места пришабриваются или притираются. Для предотвращения заедания, при сборке насоса, смазать тонким слоем пасты ВНИИНП-232 по ГОСТ 14068 все посадочные диаметры и резьбы вала, боковые стенки шпонок и шпоночных пазов, уплотнительные поверхности рабочих колес, втулок ротора, которые образуют с деталями насоса дросселирующие щели. Сборка производится в следующем порядке: - собрать ротор предварительно надев на него втулки, нажимные фланцы, торцовые уплотнения, маслоотражатели, смазочные и уплотнительные кольца подшипников; - установить на вал пластинчатую полумуфту и подшипники качения с дистанционным кольцом; - установить ротор в корпус насоса; - застопорить уплотнительные кольца и втулки от проворота шпонками; - завести в корпуса подшипников нижние половины вкладышей; - установить нажимные фланцы с разъемными кольцами на шпильки в корпусе насоса. При этом проконтролировать все размеры согласно сборочному чертежу насоса; - проверить центральное положение рабочего колеса относительно спирали корпуса; -установить маслоотражатели, выдержав зазоры согласно сборочному чертежу, завернуть винты. Если в результате замены деталей насоса или перезаливки (замене) вкладышей нарушена центровка ротора со статором, необходимо произвести перецентровку. Для этого вынуть конические штифты, фиксирующие положение корпусов подшипников и произвести центровку путем одновременного перемещения нижних половин обоих корпусов подшипников с помощью отжимных винтов. При этом гайки, крепящие корпуса подшипников, должны быть отпущены так, чтобы щуп 0,03 мм между сопрягаемыми деталями «закусывал». Радиальные зазоры уплотнений ротора должны соответствовать указанным в приложении паспорта завода-изготовителя. Провернуть ротор от руки. Вращение должно быть свободным, без заедания. Установить верхние половины вкладышей. Проверить прилегание шеек вала к вкладышам (60-80о) и зазоры (согласно приложения паспорта завода-изготовителя); Установить крышки подшипников скольжения (зазор между крышкой и корпусом подшипника не допускается). Установить торцовую крышку РУП и прокрутить ротор. Вращение должно быть свободным, без заеданий и при тормаживаний. Положить паронитовую прокладку на разъем насоса, установить крышку насоса на корпус и произвести обтяжку шпилек разъема в 4-5 приемов. Момент затяжки – 400 кгс/м. Закрепить нажимные фланцы торцевых уплотнений. Прокрутить ротор. Убедиться в отсутствии заеданий при вращении ротора. Проверить с помощью центровочного приспособления центровку агрегата. При необходимости подцентровать двигатель к насосу. Соединить насос и двигатель пластинчатой муфтой и закрыть её ограждением. Установить кожухи уплотнений. Подсоединить к насосу контрольно – измерительные приборы, датчики и все трубопроводы. Замена торцевых уплотнений может производится без снятия крышки насоса. - снять кожухи уплотнений; - снять торцовую крышку опорно-упорного подшипника; - снять крышки подшипников, выньте вкладыши; - снять втулку пластинчатой муфты и опорно – упорный подшипник; - снять маслоотбойные кольца; - снять гайки нажимных фланцев торцевых уплотнений, отодвиньте фланцы и выньте разъёмные кольца; - установить на шпильке фланцы торцевых уплотнений; - снять торцевые уплотнения; - установить новые или отремонтированные торцовые уплотнения в обратном порядке. Категорически запрещается: - заменять операции, требующие применения специального инструмента, операциями, связанными с нанесениями ударов по деталям; - наносить метки на посадочных, уплотняющих и стыковочных поверхностях; - вносить изменения в конструкцию агрегата не предусмотренные заводом-изготовителем. Особенности ремонта шестеренных насосов типа Ш-40 Возможные неисправности в насосе, признаки, причины и способы их устранения изложены в таблице 4.2 Таблица 4.2 Неисправности насоса Ш-40

Разборка агрегата Разборку электронасосного агрегата производить в следующей последовательности: - отключить электродвигатель от сети и закрыть напорный и всасывающий вентили; - отсоединить измерительные приборы, всасывающий и напорный трубопроводы; - вывинтить болты, крепящие насос к плите (раме), вынуть звездочку муфты, снять полумуфту насоса и вынуть шпонку. Разборка насоса Разборку торцового уплотнения производить в следующем порядке: - отвернуть гайки; - снять фланец сальника с прокладкой и вынуть из его расточки кольцо; - снять с вала насоса подпятник со штифтом, пяту и резиновое кольцо, кольцо упорное и пружину сальника. Разборку предохранительного клапана произвести без съема насоса с плиты (рамы) в следующей последовательности: - вывинтить колпачок и снять прокладку; - отвернуть гайку и вывернуть на несколько оборотов регулировочный винт; - вывинтить крышку клапана с регулировочным винтом, прокладкой и наконечником; - вынуть из полости клапана пружину, клапан с резиновым кольцом. Окончательную разборку насоса производить в такой последовательности: - отвернуть гайки; - при помощи отжимных винтов снять переднюю и заднюю крышки; - снять подшипники, вставки и прокладки; - вынуть из расточки корпуса роторы. Сборка насоса Перед сборкой необходимо предварительно промыть и осмотреть все детали насоса. Дефектные детали заменить. Сборку насоса производить в следующей последовательности: - вставить в расточки корпуса роторы, поставить прокладки; - надеть на роторы вставки и подшипники; - прикрутить гайками переднюю и заднюю крышки; Собрать торцовое уплотнение в следующем порядке: - надеть на ведущий вал насоса пружину сальника, кольцо упорное, резиновое кольцо с пятой, подпятник со штифтом и с резиновым кольцом; - поставить прокладку и фланец сальника, закрутить шпильки, надеть шайбы и закрепить гайками; Сборку предохранительного клапана производить в следующей последовательности: - вставить клапан с резиновым кольцом, пружину; - закрутить регулировочный винт в крышку клапана и поставить наконечник, всё вместе завернуть в корпус, предварительно поставив прокладку, при этом регулировочный винт установить в положение минимального сжатия пружины. Регулировку предохранительного клапана следует производить в таком порядке: - включить насос в работу и убедиться по приборам, что насос перекачивает жидкость; - постепенно перекрыть задвижку на напорном трубопроводе, при этом следует следить за показаниями манометра. Показание манометра должно соответствовать давлению полного перепуска, указанному в таблице, при полностью закрытом вентиле. Регулирование клапана осуществляется за счет изменения рабочей длины пружины, путем завинчивания (вывинчивания) регулировочного винта; - завернуть гайку, поставить прокладку и завинтить колпачок. После сборки насоса необходимо проверить вращение роторов. Проверить соосность валов насоса и электродвигателя. Радиальное смещение осей валов насоса и электродвигателя не должно превышать 0,1 мм, перекос осей не должен быть более 0,15 мм на длине 100 мм. Испытания насосов после окончания ремонтных работ Магистральные и подпорные насосные агрегаты выводятся в ремонт в соответствие с графиком ТО и ПР, утвержденным главным инженером РНУ. Магистральные и подпорные насосы передаются ремонтному персоналу актом сдачи (вывода) оборудования в ремонт. Магистральные и подпорные насосы после проведения текущего, среднего и капитального ремонта подвергается гидравлическому испытанию давлением 1,25Рраб, где Рраб. - максимально разрешенное рабочее давление в коллекторе насосного агрегата. По окончании гидравлического испытания ответственным исполнителем производителя ремонта и представителем ЛПДС (НПС) подписывается протокол наладки насоса, после чего НПС (ЛПДС) направляет сообщение НУ об окончании ремонта насосного агрегата и запрос на испытание (обкатку). После получения разрешения производится испытание (обкатка) в рабочем режиме: - после текущего ремонта - в течение 8 часов; - после среднего ремонта - в течение 72 часов; - после капитального ремонта - в течение 72 часов; При проведении испытаний (обкатки) производится контроль следующих параметров работы насоса и проверка их соответствия параметрам, указанным в эксплуатационной документации завода изготовителя и НТД ОАО «АК «Транснефть»: - температуры подшипников (на 150 ниже аварийной максимальной температуры подшипника насоса, устанавливаемой заводом изготовителем, но не более 700); - температуры масла ( в пределах 25-550ºС); - давления масла (согласно эксплуатационной документации завода изготовителя, но не менее 0,3 кг/см²); - уровня вибрации подшипниковых узлов (согласно уставок, не более 7,1 мм/сек); - утечек торцевых уплотнений (не более 0,3 10 м³/час); - подачи и давления насоса и их соответствие базовым характеристикам, определенным на установившихся рабочих режимах нефтепровода в соответствии с паспортными характеристиками Q-H завода-изготовителя в пересчете на нефть. Положительным результатом обкатки насоса считается стабильность и отсутствие превышения значений контролируемых параметров. При положительных результатах обкатки насос в составе насосного агрегата выводится в резерв или при необходимости в работу, и оформляются актом приемки оборудования из ремонта. 5Меры безопасности при обслуживании и ремонте насосныхагрегатовРемонт оборудования НПС должен осуществляться эксплуатационно-ремонтным персоналом или организацией, имеющей лицензию на производство ремонтных работ на НПС. При ремонте насосных агрегатов, связанном с демонтажем диафрагмы между насосным залом и электрозалом или при снятии промежуточного вала «окно» между залами должно быть закрыто. При монтаже промвала или диафрагмы, выполняемом без остановки работающих насосов, в рабочей зоне должен осуществляться дополнительный контроль состояния окружающей среды переносными газоанализаторами. Место производства ремонтных работ должно быть ограждено сигнальной лентой. При проведении ремонта более одного рабочего дня, при длительных перерывах в работе обязательно закрыть и закрепить крышку насоса с установкой технологических заглушек вместо торцовых уплотнений. При концентрации паров нефти в воздухе более ПДК (300 мг/м³) необходимо использовать шланговый противогаз. Ремонтные работы должны выполняться в дневное время. При необходимости вести ремонтные работы ночью место работ должно быть хорошо освещено. Светильники должны быть взрывобезопасными напряжением 12 В. Для предотвращения несанкционированного включения оборудования должны выполняться следующие мероприятия: - обесточить электрооборудование с видимым разрывом электрической цепи (снять предохранители, выкатить масляный выключатель в ремонтное положение, отключить автоматы и т.д.), вывесить платы «Не включать, работают люди!»; - управление электроприводом задвижки перевести в «Ручное»; - заблокировать кнопку «Стоп»; - вывесить плакат «Не открывать, работают люди»; - установить механические запоры, препятствующие открытию вручную; - на линейной части штурвалы демонтировать. При проведении газоопасных работ должны быть выполнены следующие мероприятия: отключение, отсечение оборудования трубопроводов от действующих коммуникаций, принятие мер, исключающих поступление горючих паров газов в зону работ, разлив горючих жидкостей, сброс давления, проверка состояния оборудования, запорной арматуры, контроль воздушной среды, ограждение места работы, обозначение опасной зоны, вывешивание запрещающих, предупредительных знаков, аншлагов. При концентрации паров нефти в воздухе более ПДК (300 мг/м³) необходимо использовать шланговый противогаз. Предельная загазованность для работ в замкнутых пространствах не более 2100 мг/м³ (ПДВК). При проведении огневых работ должны быть выполнены следующие мероприятия: отключение участка нефтепровода, раскачка его; принятие мер, исключающих поступление горючих паров и газов в зону работ, разлив горючих жидкостей; зачистка места работ; обозначение, ограждение опасной зоны, вывешивание предупреждающих, запрещающих знаков, аншлагов; проведение контроля воздушной среды. До начала огневых работ во взрывопожароопасных производственных помещениях необходимо провести инструктаж исполнителям, приостановить операции по перекачке нефти и снизить рабочее давление до минимального значения. Очистить от остатков нефти, тщательно промыть водой сточные люки, каналы, трубопроводы, приемные колодцы до мест соединения с гидрозатворами; загерметизировать места возможного выделения паров, т.е. закрыть вентиляционные, монтажные проемы, незаделанные отверстия в перекрытиях, стенах и т.д. Работы начинать при загазованности не выше ПДК. Сгораемые конструкции закрыть несгораемыми материалами или смочить водой; помещения, где возможно скопление горючих паров и газов, должны быть провентилированы, работы вести при открытых окнах, дверях, работающей вентиляции. Технологическое оборудование должно быть остановлено, исключено поступление нефти в отключаемый участок, задвижки закрыты, оборудование очищено, пропарено, провентилировано, установлены заглушки на беспромвальные камеры, выполнен контроль воздушной среды и допустимая загазованность внутри емкостей при проведении работ не должна превышать ПДВК. |