ответы рту. Учебносправочное издание

Скачать 4.65 Mb. Скачать 4.65 Mb.

|

|

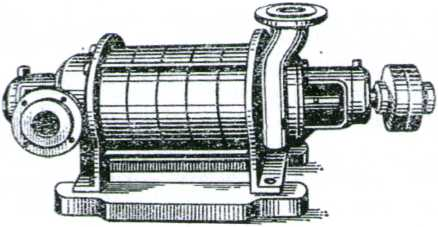

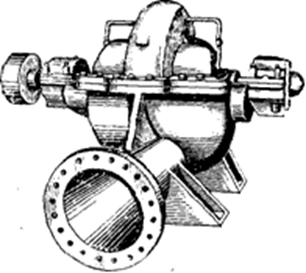

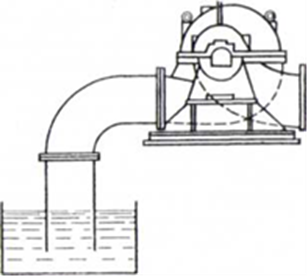

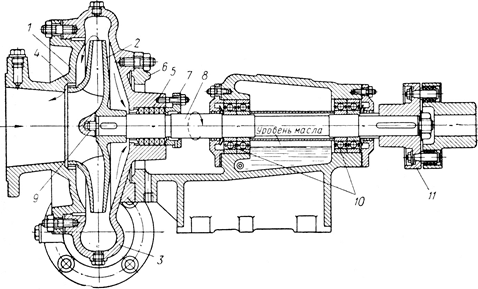

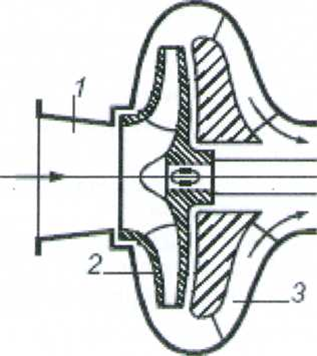

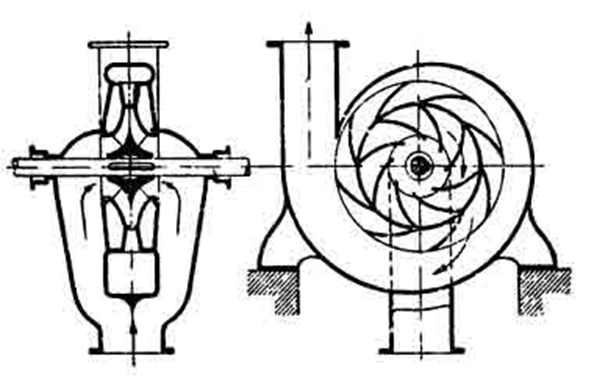

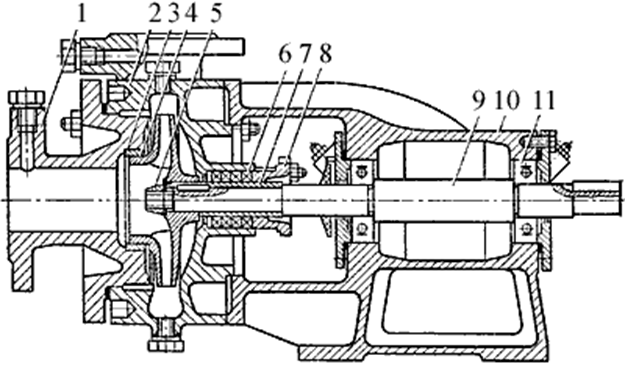

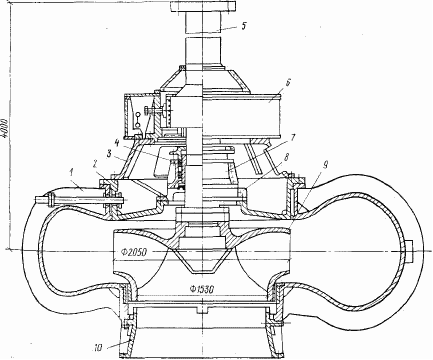

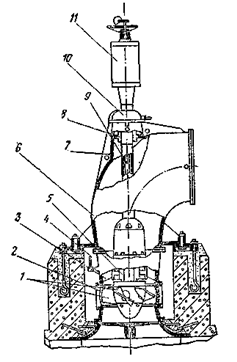

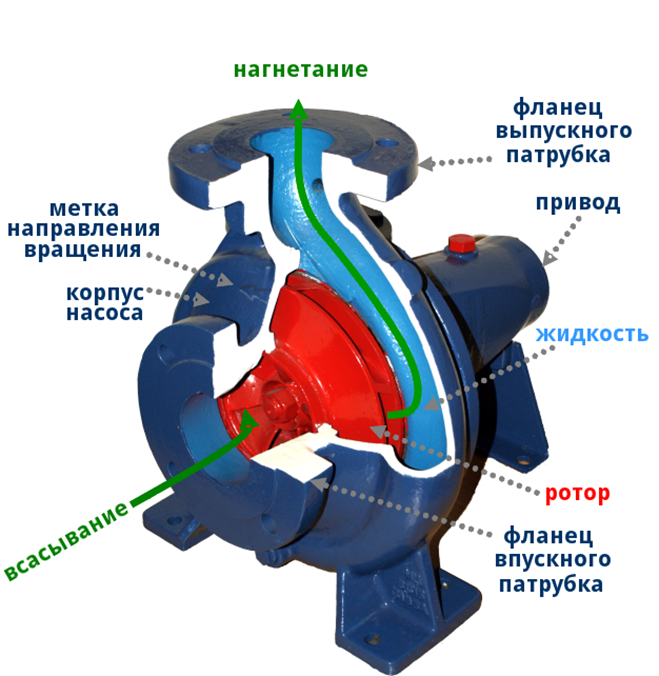

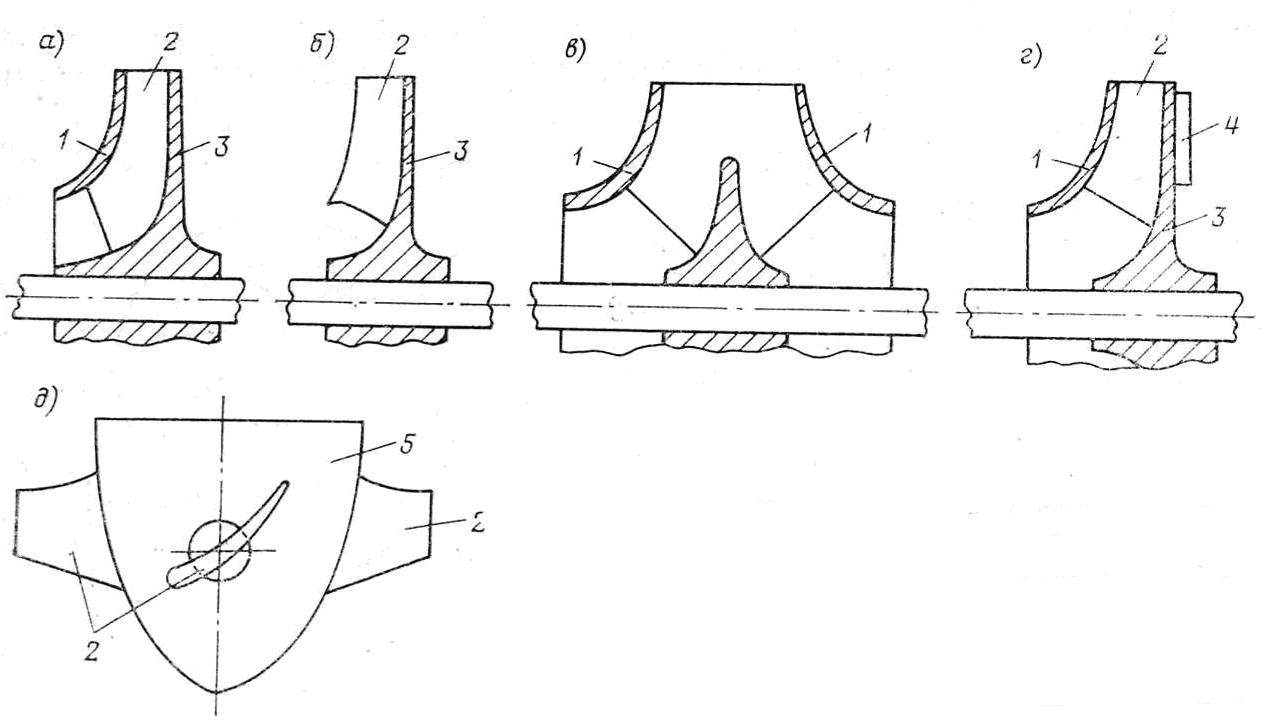

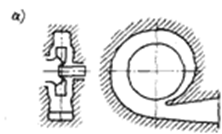

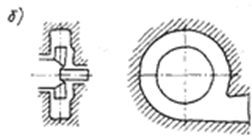

Подача (производительность) - это количество жидкости, перемещаемое насосом за единицу времени (м3/ч). Подача насоса зависит от его конструкции, скорости вращения рабочего колеса, вязкости жидкости и характеристики трубопровода, по которому насос перемещает жидкость. Одной из важнейших задач, которые приходится решать при эксплуатации центробежного насоса, является регулирование его подачи. Наибольшее распространение на практике получили следующие способы регулирования подачи: - задвижкой на напорном трубопроводе; - байпасированием; - изменением числа оборотов вала рабочего колеса. Мощность, затрачиваемая насосом, необходима для создания нужного напора и преодоления всех видов потерь и определяет мощность приводного двигателя. Единицы измерения кВт/час. Потребляемая насосом мощность N или мощность на валу рабочего колеса больше полезной мощности Nпол на величину потерь в насосе. Эти потери мощности оцениваются через КПД насоса η, который равен отношению полезной мощности насоса к потребляемой им мощности привода или электромотора: η = Nпол/ N = V ρ H g/ N, V - объемный расход, м³/ час; H – напор насоса, м; N - потребляемая насосом мощность, Вт; ρ - плотность перекачиваемой жидкости, кг/ м³; g = 9.81 м/ с²– ускорение свободного падения, м/с². Потери в насосе делят на механические, объемные и гидравлические. Механическими потерями являются потери на трение в подшипниках, уплотнениях (торцевом или сальниковом). Объемные потери возникают за счет перетекания части жидкости из области высокого в область пониженного давления и за счет утечек жидкости через сальники. Гидравлические потери обусловлены преодолением гидравлического сопротивления в подводе, рабочем колесе и отводе и они зависят от совершенства проточной части насоса, правильности выбора его геометрических размеров, режимов его работы. Высота всасывания центробежного насоса. Насосы обычно устанавливают так, что ось всасывающего парубка находится выше горизонта воды в приемном резервуаре или камере. В таких случаях во входном патрубке насоса необходимо создать вакуум, под действием которого жидкость будет всасываться в насос. Высота всасывания, развиваемая насосом, равна: Ро - Рн Hвак = ——— м вод.ст., γ где Ро – атмосферное давление в кгс/м²; Рн – давление на входе в насос в кгс/м²; γ – объемный вес жидкости в кг/м³. Высота всасывания может быть положительной и отрицательной. Положительная высота всасывания получается тогда, когда насос установлен выше уровня жидкости в резервуаре (рисунок 2.13,а), а отрицательная - когда насос установлен ниже уровня жидкости в резервуаре (рисунок 2.13,б). В последнем случае эту высоту всасывания принято называть подпором жидкости. а)  б) б) Рисунок 2.13 Варианты установки насосов относительно уровня всасываемой жидкости Насосы различных типов могут развивать разный по величине вакуум. В каталогах указываются значения допустимой вакууметрической высоты всасывания Нвак, т.е. той высоты всасывания, при которой обеспечивается работа этого насоса без изменения его основных технических показателей. Отрицательное значение Нвак указывает на работу насоса с подпором. В зависимости от конструкции насоса геометрическую высоту всасывания отсчитывают по-разному. Для горизонтальных насосов это разность отметок оси насоса и уровня жидкости в приемном резервуаре. Для насосов с вертикальным валом – от середины входных кромок лопастей рабочего колеса до свободной поверхности жидкости в приемном резервуаре. Кавитация.Абсолютное давление при входе в рабочее колесо насоса должно быть больше упругости насыщенных паров перекачиваемой жидкости при данной температуре. Если это условие не соблюдено, начинается парообразование, уменьшается производительность насоса, в конце концов происходит разрыв потока жидкости, и насос перестает подавать жидкость. Работа насоса с момента начала парообразования протекает в тяжелых условиях. При длительной работе насоса в таких условиях рабочее колесо разрушается. Явления, происходящие в насосе при парообразовании в начальной стадии и вплоть до прекращения (срыва) работы, имеют общее название кавитации. Кавитация представляет собой сложный комплекс следующих явлений: - выделение пара и растворенных газов из жидкости в тех областях, где давление жидкости равно или меньше давления насыщенных паров ее. - местное повышение скорости движения жидкости в том месте, где возникло парообразование, и беспорядочное движение жидкости. - конденсация пузырьков пара, увлеченных потоком жидкости в область повышенного давления. Конденсация каждого из пузырьков приводит к резкому уменьшению объема и гидравлическому удару в микроскопических зонах; однако «бомбардировка» этими ударами большой площади кавитируемой поверхности приводит и к большим площадям разрушения. Многократно повторяющиеся механические воздействия при конденсации пузырьков вызывают механический процесс разрушения материала колеса, что является наиболее опасным следствием кавитации. - химическое разрушение металла в зоне кавитации кислородом воздуха, выделившегося из жидкости при прохождении ее в зонах пониженного давления. Этот процесс носит название коррозии. Коррозия, действующая одновременно с цикличными механическими воздействиями, снижает прочность металла. Кавитация, может происходить не только в рабочем колесе, но и в направляющем аппарате или в спирали, хотя здесь она наблюдается сравнительно редко. Явления кавитации сопровождаются характерным потрескиванием в области всасывания, шумом и вибрацией насоса. Кавитация уменьшает КПД, напор и производительность насоса. При сильном развитии кавитации центробежный консольный насос полностью прекращает работу (срывает подачу). Длительная работа насоса при наличии даже незначительных кавитационных явлений совершенно недопустима. Особенно сильно при кавитации повреждаются детали насосов, если перекачивается вода, содержит твердые включения. От действия кавитации поверхности деталей становятся шероховатыми и губчатыми, что способствует быстрому истиранию деталей содержащимися в жидкости включениями. В свою очередь твердые частицы, истирая поверхности деталей, содействуют усилению кавитации. Особенно сильно кавитационному разрушению подвержены чугун и углеродистая сталь. Наиболее устойчивы в этом отношении насосы из нержавеющей стали и бронзы. В последнее время в насосостроении, наряду с улучшением качества материалов (использованием выококачественныx сталей), начали применять защитные покрытия деталей, наиболее подверженных действию кавитации и истиранию. Защитные покрытия могут быть следующих видов: а) наплавка поверхностей твердыми сплавами; б) металлизация поверхностей в холодном состоянии; в) местная поверхностная закалка. В некоторых установках снижение кавитации было достигнуто впуском небольшого количества воздуха во всасывающий патрубок насоса. Это, однако, приводит к уменьшению производительности насоса и снижению вакуумметрической высоты всасывания. Для предупреждения явлений кавитации, не следует располагать насос слишком высоко над поверхностью воды в приемном резервуаре. Каждый насос характеризуется величиной кавитационного запаса. Это то минимальное давление, в пределах которого у жидкости, попадающей в насос, сохраняется состояние собственно жидкости. Величину и кривую зависимости кавитационного запаса от подачи/напора обязан предоставлять производитель насоса. Кавитационный запас не поддается контролю с точки зрения механики, и оператор насосной станции (особенно если он не ознакомлен с характеристиками насосов) улавливает по металлическому шуму и щелчкам уже развитую кавитацию. 2.3 Насосный агрегат. Насосные установки Насосный агрегат-комплекс устройств, состоящий обычно из насоса,двигателя и передачи. Насосные агрегаты бывают стационарные, устанавливаемые на фундаменте, в скважине и др. местах, и передвижные, смонтированные на ходовой тележке, шасси и т.п. В зависимости от типа двигателя насосные агрегаты различают электронасосные (с электродвигателем), турбонасосные (с турбиной), дизель- и мотонасосные (с двигателем внутреннего сгорания) и др. С начала 20 века наибольшее распространение получили насосные агрегаты с электроприводом. Насосные агрегаты небольшой мощности обычно имеют моноблочную конструкцию с корпусом, в котором некоторые узлы двигателя и насоса являются общими. В насосных агрегатах немоноблочной конструкции насос и двигатель соединяют муфтой (полужёсткой, фрикционной) или через передачу с постоянным или регулируемым отношением скоростей вращения валов. Применяются ременные передачи с простыми или ступенчатыми шкивами, индукционные (электромагнитные) муфты скольжения и др. Насосные агрегаты обычно являются составной частью насосных установок и насосных станций. Насосная установка-комплекс устройств, включающий, как правило, насосный агрегат, подводящие (всасывающие) и отводящие (нагнетательные) трубопроводы, резервуары для жидкости, а также арматуру (задвижки и пр.), контрольно-измерительные и др. приборы (в том числе для сигнализации и автоматического управления). Насосные установки бывают постоянные, временные и краткосрочные, в которых часто применяют передвижные насосные агрегаты и гибкие шланги вместо металлических труб. Насосные установки классифицируют также по назначению: строительные, водопроводные, канализационные и др. При наличии нескольких агрегатов различают насосные установки с раздельной, параллельной и последовательной работой насосов. Насосная станция-сооружение, состоящее, как правило, из здания и оборудования — насосных агрегатов (рабочих и резервных), трубопроводов и вспомогательных устройств. Здания насосных станций бывают наземные (фундаменты стен и агрегатов не связаны между собой), полузаглублённые (с шахтой, для того чтобы насосы можно было расположить на требуемой высоте над уровнем подаваемой среды) и подземные. Известны также плавучие насосные станции—на барже или понтоне. На современных насосных станциях используется ручное, автоматизированное управление или телеуправление. Насосные станции входят в системы водоснабжения и канализации, применяются на нефтепроводах, в системах орошения и системах осушения на судоходных каналах и т.д. 2.4Классификация центробежных насосов Центробежный насос - насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость. Центробежные насосы классифицируют по: - количеству ступеней (колёс) (одноступенчатые (рисунок 2.14), многоступенчатые (рисунок 2.15).Одноступенчатый центробежный насос - разновидность центробежного насоса, которая широко применяются для перекачивания воды, жидкостей с повышенной химической активностью, суспензий, эмульсий во многих отраслях промышленности. У насоса такого типа — одна ступень, то есть одно рабочее колесо. За счет вращения рабочего колеса жидкость, входящая в насос, выходит из него с увеличившейся скоростью и повышенным давлением. Одноступенчатые центробежные насосы применяются для городского водоснабжения, в промышленном и сельском водном хозяйстве, для орошения полей, перекачки нефтепродуктов, авиационного топлива, и др. Одноступенчатые насосы могут быть с консольным расположением вала – консольные. В многоступенчатых насосах жидкость проходит последовательно через ряд рабочих колес, насаженных на общий вал. Создаваемый таким насосом напор равен сумме напоров, развиваемых каждым колесом;   Рисунок 2.14 Схема одноступенчатого Рисунок 2.15 Схема многоступенчатого центробежного насоса центробежного насоса - расположению оси колёс в пространстве (горизонтальный, вертикальный); - давлению (низкого давления — до 0,2 МПа, среднего — от 0,2 до 0,6 МПа, высокого давления — более 0,6 МПа); - способу подвода жидкости к рабочему колесу (с односторонним (рисунок 2.16) или двухсторонним входом (рисунок 2.17) - двойного всасывания);   Рисунок 2.16 Насос с односторонним Рисунок 2.17 Насос с двухсторонним подводом подводом жидкости жидкости - способу разъёма корпуса (с горизонтальным или вертикальным разъёмом); - способу отвода жидкости из рабочего колеса в канал корпуса (спиральный и лопаточный). В спиральных насосах жидкость отводится сразу в спиральный канал. В лопаточных насосах жидкость сначала проходит через специальное устройство - направляющий аппарат (неподвижное колесо с лопатками); - коэффициенту быстроходности ns (тихоходные, нормальные, быстроходные); - функциональному назначению (водопроводные, канализационные, пожарные, химические, щелочные, нефтяные, землесосные и т. д.); - способу соединения с двигателем: приводные (с редуктором или со шкивом) или соединения с электродвигателем с помощью муфт; - способу расположения насоса относительно поверхности жидкости: поверхностные, глубинные, погружные. КПД насоса зависит от коэффициента быстроходности ns, режима работы, конструктивного исполнения. При оптимальном режиме работы КПД крупных насосов может достигать 0,92, а малых — около 0,6-0,75. Центробежные консольные одноступенчатые насосы с односторонним подводом жидкости к рабочему колесу (рисунок 2.18) Среды: предназначены для перекачивания питьевой, чистой волы, производственно-технического назначения (кроме морской) с pH 6...9 и жидкостей сходных с чистой водой по плотности, вязкости и химической активности, содержащих твердые включения размером до 0,2 мм, объемная концентрация которых не превышает 0,1%. Температура перекачиваемой жидкости от 0 до 85°С (с одинарным сальниковым уплотнением) или до 105 °С (с двойным сальниковым или одинарным торцовым уплотнением).  Рисунок 2.18Схема консольного насоса одностороннего всасывания типа К 1 – крышка корпуса7 – втулка защитная 2 – корпус 8 – крышка сальника 3 – сменные уплотнительные кольца9 – вал 4 – рабочее колесо10 – опорный кронштейн 5 – шпонка11 - шарикоподшипник 6 – сальник Не допускаются установка и эксплуатация насосов во взрывопожароопасных производствах и использование их для перекачивания горючих легковоспламеняющихся жидкостей. Материал деталей проточной части - серый чугун; уплотнение электронасоса одинарное сальниковое. Возможно изготовление с двойным сальниковым и с одинарным торцовым уплотнением. Вал насоса изготавливают из высококачественной стали. Для предотвращения износа вал имеет защитную втулку. Опорами вала служат два подшипника находящиеся в масляной ванне. Рабочее колесо, закрепленное на консольной части вата, состоит из двух дисков, соединенных пространственными или цилиндрическими лопатками. Для выравнивания осевого усилия в заднем диске рабочего колеса имеются разгрузочные отверстия. Все насосы имеют сальник с мягкой набивкой (из промасленного хлопчатобумажного шнура), которая уплотняется подтягиванием гаек крышки сальника. Передняя крышка корпуса насоса съемная, что позволяет осматривать рабочие органы насоса без его демонтажа. Насосы этого типа выпускаются как на опорной стойке, так и в моноблочном исполнении. Одноступенчатые вертикальные центробежныенасосы Крупные одноступенчатые вертикальные насосы (рисунок 2.19) применяются для установки в заглубленных насосных станциях в целях сокращения их площади и стоимости зданий. Корпус вертикального насоса спиральный с разъемом в горизонтальной плоскости. Насос соединен с электродвигателем вертикальным промежуточным валом. При большой длине вала через каждые 1,5—2,5 м устанавливают направляющие подшипники, укрепленные на вертикальной ферме. Осевые усилия, возникающие в насосе, воспринимаются пятой электродвигателя. Основные параметры центробежных вертикальных насосов регламентированы ГОСТ 19740—74 «Насосы центробежные вертикальные». Согласно этому ГОСТу вертикальные насосы должны изготовляться с подачей от 1,6 до 35 м3/с и напором от 22 до 105 м.  Рисунок 2.19 Крупный вертикальный центробежный насос 1 - корпус; 6 - узел подшипника; 2- крышка; 7 - узел уплотнения; 3 - опора подшипника, 8 - уплотнение; 4 - сменная втулка; 9 - рабочее колесо; 5 - вал; 10 - подводящий конус Многоступенчатые центробежные насосы. В этих насосах поток перекачиваемой жидкости перемещается последовательно несколькими рабочими колесами, смонтированными на одном валу, в одном корпусе. Напор этих насосов равен сумме напоров, создаваемых каждым установленным рабочим колесом. Корпус многоступенчатого секционного насоса состоит из отдельных секций, число которых равно числу ступеней минус один, так как одно колесо расположено в передней крышке. Уплотнение между секциями обеспечивается резиновыми прокладками. Секционная конструкция корпуса насоса позволяет увеличивать или уменьшать число секций и тем самым увеличивать или уменьшать напор, не изменяя подачи. Осевые насосы(рисунок 2.20) выпускаются двух модификаций: с жестко закрепленными на втулке лопастями рабочего колеса и с поворотными лопастями. Изменение в определенных пределах угла установки лопастей рабочего колеса позволяет поддерживать высокое значение КПД насоса в широком диапазоне изменения его рабочих параметров.  Рисунок 2.20 Осевой насос типа ОП 1 - лопасти рабочего колеса; 2 - камера; 3 - лопасти выправляющего аппарата; 4 - подвод воды для смазки; 5, 10 - нижняя и верхняя опоры вала; 6 - диффузор; 7 - опора верхнего подшипника; 8 - уплотнение вала; 9 - шток; 11 - привод механизма разворота лопастей. В качестве привода осевых насосов используются, как правило, электродвигатели синхронного и асинхронного типа, непосредственно соединяемые с насосом с помощью муфты. Насосные агрегаты изготовляют с вертикальным, горизонтальным или наклонным валом. Подача серийно выпускаемых отечественной промышленностью осевых насосов колеблется от 0,5 до 45 м³/с при напорах от 25 до 27 м. Таким образом, по сравнению с центробежными осевые насосы имеют значительно большую подачу, но меньший напор. КПД высокопроизводительных осевых насосов достигает 0,9 и выше. При работе центробежных насосов с односторонним подводом жидкости на валах возникают осевые силы, направленные в сторону, противоположную направлению движения жидкости. Эти силы нагружают опоры валов и негативно влияют на долговечность подшипников. Способами уравновешивания осевых сил являются: - установка импеллеров на задние стенки рабочих колес; - сверление сквозных отверстий в стенках рабочих колес; - установка колец разгрузки у многоступенчатых насосов. Наиболее удачным решением этой проблемы является применение в насосах рабочих колес с двусторонним подводом жидкости. Здесь возникают две силы, направленные друг другу навстречу, которые самокомпенсируются. 2.5 Принцип действия центробежных насосов Внутри корпуса центробежного насоса (рисунок 2.21), который имеет спиральную форму, на валу жестко закреплено рабочее колесо. Оно, как правило, состоит из заднего и переднего дисков, между которыми установлены лопасти. Они отогнуты от радиального направления в сторону, противоположную направлению вращения рабочего колеса. С помощью патрубков корпус насоса соединяется с всасывающим и напорным трубопроводами.  Рисунок 2.21 Центробежный насос в разрезе Если корпус насоса полностью наполнен жидкостью из всасывающего трубопровода, то при придании вращения рабочему колесу (например, при помощи электродвигателя) жидкость, которая находится в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. Это приведёт к тому, что в центральной части колеса создастся разрежение, а на периферии повысится давление. А если повышается давление, то жидкость из насоса начнёт поступать в напорный трубопровод. Вследствие этого внутри корпуса насоса образуется разрежение, под действием которого жидкость одновременно начнёт поступать в насос из всасывающего трубопровода. Таким образом, происходит непрерывная подача жидкости центробежным насосом из всасывающего в напорный трубопровод. Центробежные насосы бывают не только одноступенчатыми (с одним рабочим колесом), но и многоступенчатыми (с несколькими рабочими колесами). При этом принцип их действия во всех случаях остается таким же, как и всегда. Жидкость будет перемещаться под действием центробежной силы, которая развивается за счёт вращающегося рабочего колеса. 2.6Конструкции основных узлов и деталей центробежных насосов В водоснабжении, системах теплоснабжения, водооткачки и других наибольшее применение нашли лопаточные центробежные насосы. Основным рабочим органом лопаточного насоса является рабочее колесо, снабженное лопатками. Передача энергии от рабочего колеса к жидкости происходит за счет динамического взаимодействия лопаток насоса с обтекающей их жидкости. Рабочее колесо — важнейшая деталь насоса. Оно предназначено для передачи энергии от вращающегося вала насоса жидкости. Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые, осевого типа. Закрытое рабочее колесо с односторонним входом воды (рисунок2.22, а) состоит из двух дисков: переднего (наружного) и заднего (внутреннего), между которыми расположены лопасти. Диск 3 с помощью втулки закреплен на валу насоса. Обычно рабочее колесо отливается целиком (диски и лопасти) из чугуна, бронзы или других металлов. Но в некоторых насосах применяют сборные конструкции рабочих колес, в которых лопасти вварены или вклепаны между двумя дисками. Полуоткрытое рабочее колесо (рисунок2.22,б) отличается тем, что у него отсутствует передний диск, а лопасти примыкают (с некоторым зазором) к неподвижному диску, закрепленному в корпусе насоса. Полуоткрытые колеса применяют в насосах, предназначенных для перекачивания суспензий и сильно загрязненных жидкостей (например, илов или осадка), а также в некоторых конструкциях скважинных насосов. Рабочее колесо с двусторонним входом жидкости (рисунок 2.22, в) имеет два наружных диска и один внутренний диск с втулкой для крепления на валу. Конструкция колеса обеспечивает впуск жидкости с двух сторон, вследствие чего создается более устойчивая работа насоса и компенсируется осевое давление. Колеса центробежных насосов обычно имеют шесть - восемь лопастей. В насосах, предназначенных для перекачивания загрязненных жидкостей (например канализационных), устанавливают рабочие колеса с минимальным числом лопастей (2 - 4). Рабочее колесо насосов осевого типа (рисунок 2.22, д) представляет собой втулку, на которой закреплены лопасти крыловидного профиля. Ррабочие колеса с импеллерами(рисунок 2.22 г), служат для разгрузки осевого усилия или защиты уплотнений от попадания твердых частиц. Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки. Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов. Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, керамики и различных пластмасс.  Рисунок 2.22 Рабочие колеса центробежных и осевых насосов: а – закрытого типа с односторонним подводом жидкости; б – полуоткрытого типа; в – двустороннего входа (закрытого типа); г – с импеллером; д - колесо осевого насоса; 1 – передний диск; 2 – лопасти; 3 – основной диск; 4 – импеллер; 5 – втулка. Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса. Корпус насосов может быть с торцевым или осевым разъемом. В насосах с торцевым разъемом корпуса (рисунок 2.23) плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом (рисунок 2.24) она проходит через ось насоса. Корпус насоса включает в себя подводящее и отводящее устройства.

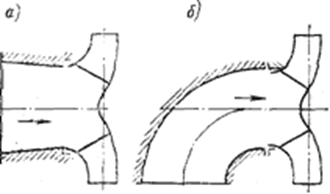

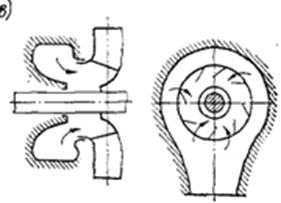

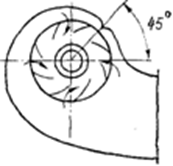

Подводящее устройство (подвод)- участок проточной полости насоса от входного патрубка до входа в рабочее колесо, а у многоступенчатых насосов – до входа в рабочее колесо первой ступени. Подводы необходимы для подачи перекачиваемой жидкости к рабочему колесу с минимальными потерями, создания равномерного поля скоростей и обеспечения необходимого момента скорости на входе в рабочее колесо. Конструктивно насосы изготовляют с осевым (рисунок 2.25, а), боковым в виде колена (рисунок 2.25, б), боковым кольцевым (рисунок 2.25, в) и боковым полуспиральным (рисунок 2.25, г) входом. Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но обеспечивает компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков.     Рисунок 2.25Схемы ввода жидкости в рабочие колеса центробежных насосов В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо. Отводящее устройство (отвод) - это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты.    Рисунок 2.26 Схемы отводов центробежных насосов Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами. Спиральный отвод — это канал в корпусе насоса, охватывающий рабочее колесо по окружности (рисунок 2.26, а). Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную. Кольцевой отвод - это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод (рисунок 2.26,б). Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных. Полуспиральный отвод - это кольцевой канал, переходящий в спиральный расширяющийся отвод. Направляющий аппарат (рисунок 2.26, в). В центробежных насосах направляющий аппарат предназначен для того, чтобы поток жидкости, поступающий из рабочего колеса, отвести в определенном направлении и одновременно преобразовать кинетическую энергию потока в потенциальную энергию давления. Напрвляющий аппарат представляет собой два кольцевых диска, между которыми размещены направляющие лопасти, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты — более сложные устройства, чем спиральные отводы, гидравлические потери в них больше и потому их применяют только в некоторых конструкциях многоступенчатых насосов. В крупных насосах иногда применяются составные отводы (рисунок 2.26, г), представляющие собой сочетание направляющего аппарата и спирального отвода. Вал насосапредназначен для передачи момента вращения от электродвигателя к рабочим колесам, неподвижно закрепленным на валу при помощи шпонок и установочных гаек или неподвижной (горячей, глухой, прессовкой и т.д.) посадки. Часть вала, которая непосредственно лежит на опоре, называется цапфой, причем концевые цапфы принято называть шипами, а промежуточные – шейками. Если цапфа передает опоре осевую нагрузку вала, ее называют пятой. Максимальный диаметр вала насоса обычно выбирается в месте посадки рабочих колес, а к концам диаметр вала ступенчато уменьшается. Уступ вала для упора рабочих колес выполняется строго перпендикулярно е оси, а оси шпоночных пазов лежат в плоскости, проходящей через ось ротора. Посадочные размеры вала обрабатываются по второму классу точности. Валы нефтяных насосов изготавливают из сталей 40Х (ГОСТ 4543-71). Вращающийся вал насоса своей шейкой (шипом) соприкасается с неподвижной опорой – подшипником. Подшипники воспринимают усилия передаваемые валом насоса на опору (при неуравновешенных осевых силах). Следовательно, подшипники насоса можно подразделить на две группы: радиальные, воспринимающие перпендикулярные к оси вала усилия, и упорные, воспринимающие осевые усилия, действующие на ротор. По виду трения подшипники разделяются: на подшипники скольжения и подшипники качения (шарикоподшипники и роликоподшипники). Подшипники скольжения – это опоры вращающихся деталей, которые работают в условиях скольжения поверхности цапфы по поверхности подшипника. Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть • цилиндрической, • плоской, • конической, • сферической. Опору, передающую осевую нагрузку, называют подпятником. Подпятники работают, как правило, в паре с радиальными подшипниками. Большая часть радиальных подшипников может воспринимать небольшие осевые нагрузки. Основным элементом подшипника является вкладыш из антифрикционного материала. Вкладыш устанавливается в специальном корпусе подшипника или непосредственно в корпусе. Условия работы и виды разрушения подшипников скольжения Вращению цапфы в подшипнике противодействует момент сил трения. При этом нагревается подшипник и цапфа. Теплота выделяется через корпус подшипника и вал, переносится со смазывающей жидкостью. Повышение температуры снижает вязкость смазки, увеличивая вероятность заедания цапфы в подшипнике, что приводит к выплавлению вкладыша. Основной причиной его выхода из строя подшипника является перегрев. При работе подшипника наблюдаются износ вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Интенсивность износа определяет долговечность подшипника. При переменных нагрузках на поверхности вкладыша может наблюдаться усталостноевыкрашивание. При больших кратковременных перегрузках ударного характера вкладыши могут хрупко разрушаться. Достоинства подшипников скольжения: - надежно работают в высокоскоростных приводах; - способны воспринимать большие ударные и вибрационные нагрузки; - бесшумность работы; - сравнительно малые радиальные размеры; - разъемные подшипники допускают установку на шейки коленчатых валов; - простота конструкции; - для тихоходных машин могут иметь весьма простую конструкцию. Недостатки подшипников скольжения: - в процессе работы требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева. Перерыв в подаче смазочного материала ведет к выходу из строя подшипника; - имеют сравнительно большие осевые размеры; - значительные потери на трение в период пуска и при несовершенной смазке; - большой расход смазочного материала. Подшипники качения представляют собой готовый узел, основным элементом которого являются тела качения - шарики или ролики, установленные между кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором. В процессе работы тела качения катятся по дорожкам качения колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей. В зависимости от типа нагрузки (радиальной или осевой) подшипники качения делятся на три группы: - радиальные, которые могут воспринимать нагрузки направленные радиально; - упорные, предназначенные для восприятия нагрузки, действующей вдоль оси вала; - радиально-упорные, воспринимающие комбинированную нагрузку – радиальную и осевую. Достоинства подшипников качения: - сравнительно малая стоимость вследствие массового производства подшипников; - малые потери на трение и незначительный нагрев (потери на трение при пуске и установившемся режиме работы практически одинаковы); - высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин; - малый расход смазочного материала; - не требуют особого внимания и ухода; - малые осевые размеры. Недостатки подшипников качения: - высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника; - малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил; - сравнительно большие радиальные размеры; - шум при больших скоростях. Уплотнения насосов Уплотнения предназначены для предотвращения утечки жидкости через зазоры при сопряжении вращающихся и неподвижных частей насоса. Они подразделяются на сальниковые, щелевые и торцевые. При сопряжении вала с корпусом насоса используются сальниковые уплотнения. Они представляют собой набивные кольца из волокнистого материала, находящиеся в сальниковой камере. При работе сальниковые набивки должны смачиваться перекачиваемой жидкостью для охлаждения и смазки. В результате некоторое количество перекачиваемой жидкости непременно подтекает через сальник. Если набивка не будет пропускать жидкость, ее смазка быстро выгорит и материал быстро износится из-за непрерывного трения о вал насоса. Сальниковые уплотнения подразделяются на две группы: без принудительного поджатия и с принудительным поджатием. Сальниковые уплотнения без принудительного поджатия представляют собой корпуса с концентрическими выточками, в которые закладываются мягкие уплотнительные материалы. Эта группа уплотнений используется в основном для герметизации подшипников при относительных скоростях перемещения до 20 м/с. Сальниковые уплотнения с принудительным поджатием строятся по схеме, в которой герметизация достигается прижатием к валу набивки в результате сжимающего усилия. Простейшее сальниковое уплотнение состоит из корпуса, уплотнительного элемента, нажимной втулки и вспомогательных деталей. Корпусом обычно является крышка подшипникового узла или втулка, установленная на валу узла. Уплотнительный элемент из антифрикционного материала устанавливается в гнезде корпуса и при вращении вала остается неподвижным, лишь скользя по нему. Мягкая набивка уплотняется нажимной втулкой с помощью болтов. Нажимная втулка центрируется по внутреннему диаметру корпуса уплотнения. Чтобы предотвратить выдавливание набивки, с противоположной втулке стороны устанавливают грундбуксу, диаметр расточки которой больше, чем диаметр вала. Достоинства и недостатки сальниковых уплотнений К достоинствам относится: простота конструкции, относительная простота ремонта, доступность расходных материалов (набивки), не требуется высокой квалификации персонала. К недостаткам относится: необходимость постоянного обслуживания, подтягивания и регулировки, сравнительно небольшой срок службы набивки, невозможно обеспечить герметичность системы, приводит к повышенному энергопотреблению из-за потерь на трение. Торцевое уплотнение представляет собой герметизирующее устройство вращающего вала, в котором уплотняющие поверхности расположены перпендикулярно к оси вращения, а усилия, которые удерживают эти поверхности в контакте, направлены параллельно оси вала. Они были разработаны для устранения недостатков сальниковой набивки. Торцевые уплотнения нашли широкое применение в центробежных насосах благодаря высокой эффективности уплотнения и возможности работы при высоких давлениях уплотняемой жидкости. Торцевые уплотнения применяют для перекачивания жидких и газообразных сред при работе с которыми от уплотнения требуется практически полная герметичность. Их выполняют с внешним и внутренним подводами уплотняемой среды, одинарными, двойными, тройными и т. д. В торцевом уплотнении пара трения образована двумя уплотнительными кольцами (втулками): опорным, которое жестко зафиксировано на валу (или в корпусе) шпонкой, и плавающим (упорным), которое может перемещаться вдоль оси вала. Упорное кольцо поджимается к опорному при помощи пружины. В зависимости от расположения упорного элемента (пружины) в уплотнении различают торцевые уплотнения с неподвижным упругим элементом и подвижным упругим элементом. Торцевые уплотнения бывают также одинарного и двойного действия. В одинарном уплотнении с вращающимся подвижным элементом плавающее кольцо устанавливается на валу на свободной посадке и фиксируется от проворачивания штифтом. В крышке неподвижно закреплено опорное кольцо. Резиновое уплотнение препятствует утечке жидкости между валом и вращающейся втулкой. Во время работы насоса давление жидкости со стороны насоса обеспечивает необходимое усилие для прижатия торцевых поверхностей кольца к торцу опорному, отсюда и название – торцевое уплотнение. Двойное торцевое уплотнение представляет собой конструкцию, состоящую из двух одинарных уплотнений, образующих замкнутую полость, в которую подводится запирающаяся жидкость от внешнего источника с давлением, превышающим давление жидкости со стороны насоса. К достоинствам торцевого уплотнения относятся: эффективен как герметизирующий элемент, долговечность работы, простота обслуживания, которая ограничивается периодическим наблюдением и расходуют незначительную энергию на трение. Торцевые уплотнения могут работать в тяжелых условиях при давлении до 45 МПа, температуре до 200оС и относительной скоростью вращения до 100 м/с. К недостаткам торцевых уплотнений относятся: сложность конструкции, сравнительно высокая стоимость и необходимость частичной разборки насоса при замене торцевого уплотнения. Щелевые уплотнения применяются для уменьшении перетекания рабочей жидкости из области положительного давления в область всасывания с внешней стороны рабочего колеса. В общем случае щелевое уплотнение представляет собой цилиндрическую щель, образованную неподвижным кольцом корпуса и вращающимся уплотнительным кольцом на роторе. Герметизирующая способность от длины щели и зазора между вращающимися деталями. Чем больше путь протекания жидкости в зазоре, тем надежнее уплотнение. Само название щелевое говорит о том, что между твердыми уплотняющими элементами находится пространство (щель), благодаря которому нет непосредственного контакта между элементами и, следовательно, нет трения уплотняющих поверхностей. В корпусе насоса неподвижно устанавливается уплотнительное кольцо с буртиком. Кольцо в продольном и радиальном направлениях фиксируется штифтом. Наличие съемного уплотнительного кольца необходимо, потому что поверхности уплотнений подвергаются сильному износу в результате движения жидкости в зазоре. Особенно быстро поверхности изнашиваются, если в перекачиваемой жидкости присутствуют абразивные вещества (песок). Между уплотнительным кольцом и выточкой рабочего колеса устанавливается радиальный зазор, равный 0,2-0,5мм и осевой зазор, который выбирается значительно больше радиального. Протечки из напорной полости насоса во всасывающий патрубок определяются объемным КПД насоса. Щелевые уплотнения применяются в некоторых случаях и для уплотнения валов. |