Учебное пособие для освоения содержания образовательной программы переподготовки рабочих по профессии монтажник строительных конструкций

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

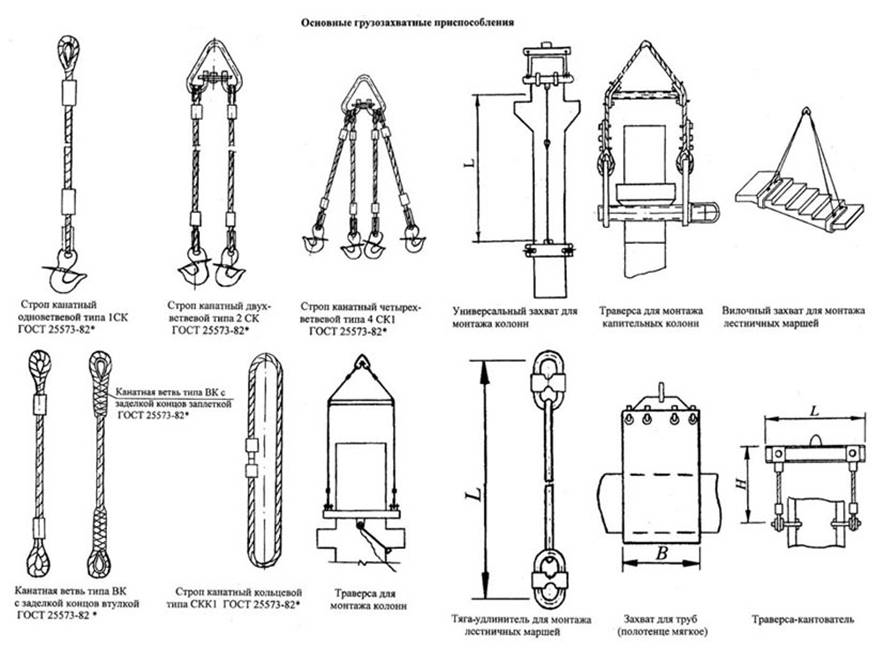

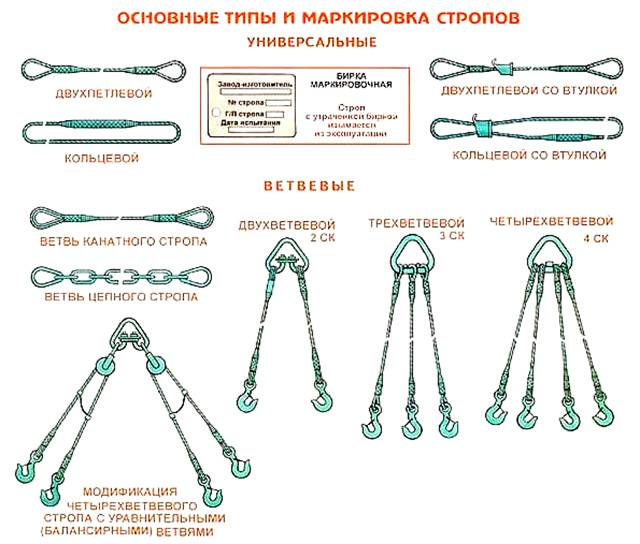

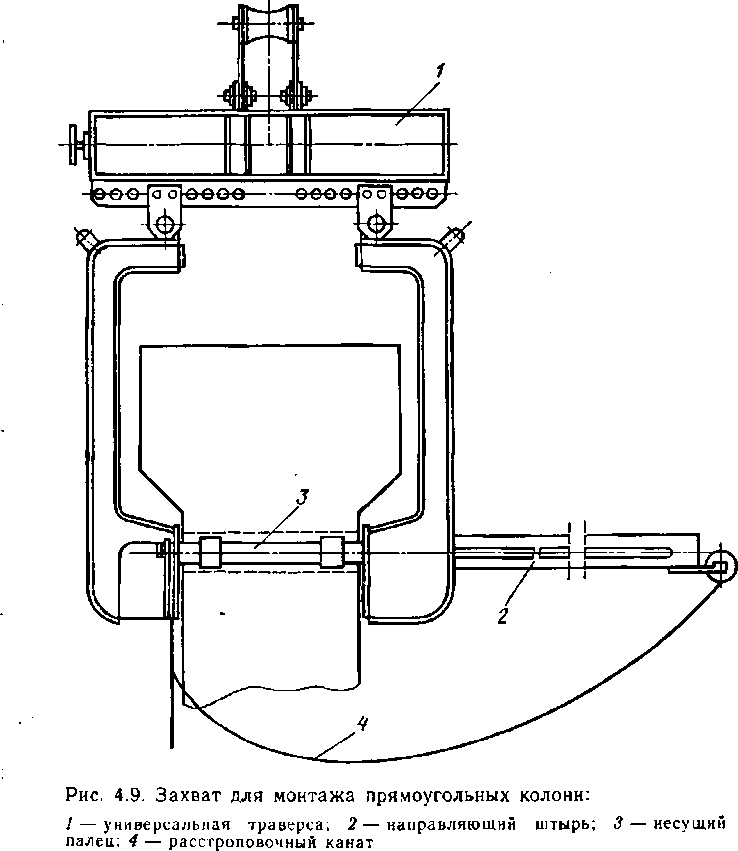

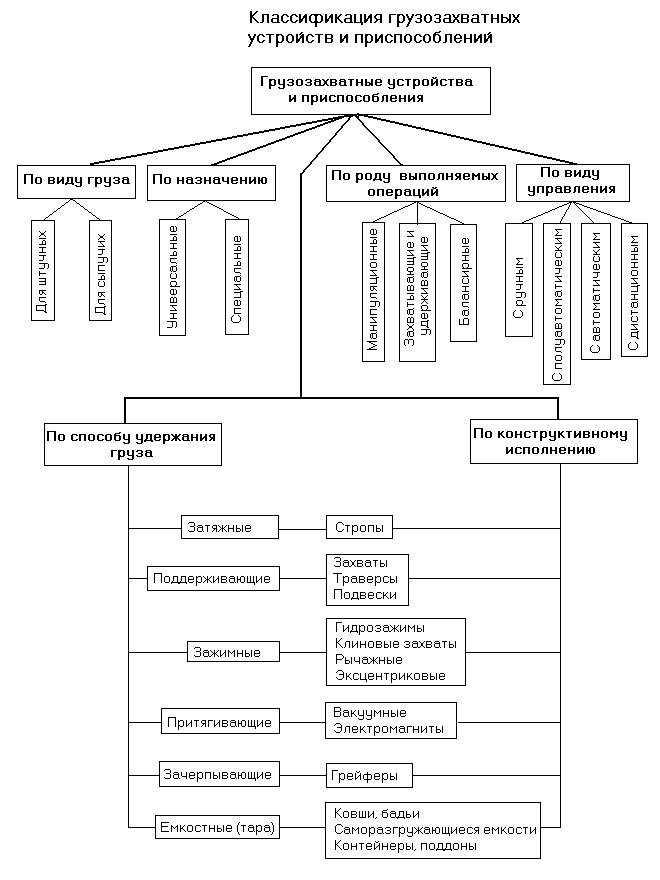

2.8. Устройства для укрупнительной сборки конструкций Укрупнительную сборку конструкций производят на сборочных площадках, оборудованных стендами или кондукторами, позволяющими закреплять конструкции и осуществлять их выверку и рихтовку в процессе сборки, стеллажами или шпальными клетками или на конвейерных линиях (рис. 3.14). Сборные площадки располагают в зоне действия монтажных кранов или вблизи монтируемых объектов, либо в пределах складов, а конвейерные линии — вблизи объектов. Элементы, габариты и масса которых после укрупнения затрудняют перевозку, собирают у мест монтажа, лучше всего в зоне действия монтажного крана. Однако работа по укрупнению конструкций в зоне монтажных кранов в большинстве случаев непроизводительна. Поэтому, если позволяют условия транспортирования, ее необходимо выполнять на специальных площадках укрупнительной сборки, оснащенных грузоподъемным оборудованием и сборочно-сварочными приспособлениями. С целью уменьшения транспортных расходов эти площадки следует располагать возможно ближе к монтируемым объектам. Для обслуживания сборочных площадок рациональнее использовать козловой кран, при котором значительно упрощается складирование, ибо конструкции можно распределять равномерно по всей площадке независимо от их массы. Применение козловых кранов для механизации укрупнительно-сборочных операций удешевляет стоимость этих работ, уменьшает потребность в железнодорожных и гусеничных кранах большой грузоподъемности. 2.9. Усиление конструкций В процессе монтажа многие конструкции находятся в условиях, отличающихся от условий их работы при эксплуатации, хотя действующие на них нагрузки обычно меньше эксплуатационных, но приложены они почти всегда в местах, не соответствующих расчетной схеме. Во избежание деформаций конструктивные элементы и блоки конструкций, не обладающие достаточной жесткостью в процессе транспортирования и подъема, усиливают, увеличивая их жесткость, а иногда и прочность. Необходимость усиления определяется расчетом. В проектах производства работ должны быть приведены конкретные рекомендации по усилению конструкций на период транспортирования, подъема или до приобретения конструкцией необходимой прочности. В отдельных случаях конструкции усиливают в период выполнения технологических процессов монтажа. Наиболее часто подвергают усилению колонны большой высоты, нижние части двухветвевых колонн, стальные и деревянные фермы, арки и рамы больших пролетов, элементы сборных железобетонных оболочек, ар-моцементных сводов, стальные цилиндрические оболочки, монтажные блоки фахверка, элементы листовых конструкций. При монтаже высоких колонн, не обладающих достаточной устойчивостью при изгибе от их массы, усиление производят натяжением пары тросов, прикрепляемых к стальным временным упорам. Натяжение тросов создает изгибающий момент, направленный противоположно моменту, возникающему от массы колонны. Создаваемый момент почти равен половине значения момента от массы колонны. В двухветвевых колоннах, которые в процессе монтажа поворачивают, опирая на нижний конец одной ветви, устанавливают временную распорку между ветвями. Для повышения устойчивости стальных ферм в процессе подъема к неустойчивым поясам и элементам решетки прикрепляют деревянные пластины или брусья, стальные трубы или балки. В элементах железобетонных цилиндрических оболочек, армоцементных сводов и некоторых других элементах на период монтажа устанавливают временные затяжки, предотвращая появление усилий, которые не могут воспринимать эти конструкции. Усиление монтажных блоков фахверка и листовых конструкций осуществляют прикреплением болтами временных металлических ребер жесткости. В листовых конструкциях, в местах прикрепления захватов, стропов и тяг могут возникать значительные местные напряжения, способные вызвать местную потерю устойчивости или разрушение листов. Поэтому в местах концентрации напряжений при монтажных нагрузках приваривают элементы усиления конструкций и распределения нагрузки на необходимую площадь. 2.10. Подготовка фундаментов Точность, трудоемкость и продолжительность установки колонн и других элементов каркаса зданий и сооружений зависят прежде всего от правильного устройства фундаментов под колонны и точности подготовки опорных поверхностей. Поэтому перед установкой строительных конструкций производят подготовку фундаментов и приемку их под монтаж. Подготовка фундаментов железобетонных колонн. Необходимая точность опорных поверхностей фундаментов железобетонных колонн обеспечивается подливкой дна стаканов раствором или бетоном. Для ускорения и повышения точности установки колонн в подливке дна стакана целесообразно устройство неглубокого отпечатка (рис. 4.1), соответствующего очертаниям торца колонны, располагаемого по разби-вочным осям и обеспечивающего фиксированную установку колонны по проектным осям. Для образования приямка в дне стакана применяют металлические формы. Один тип форм используют для устройства приямков при установке колонн на заранее подлитую до проектной отметки поверхность дна стакана фундамента. Конструкция этой формы высотой 7,5 см снабжена крепежными винтами для установки ее относительно разбивоч-ных осей. Другой тип форм применяют при неподлитых на проектную отметку фундаментах. В отличие от первого типа форма оборудована винтами для установки не только по проектным осям, но и на проектную отметку. Процесс подливки и образования приямков состоит из следующих операций: установки звеном из двух монтажников 3...4-го разряда во главе с геодезистом форм первого типа на заранее подлитые поверхности фундаментов или форм второго типа в тех случах, когда фундаменты приняты без подливки на проектную отметку; смазки установленных форм техническим маслом; подачи на дно стакана бетона мелкой фракции и разравнивания штукатурной кельмой; выдержка бетона в течение 2...3 ч; разборки форм.  После снятия форм на дне стакана фундамента остается отпечаток с очертаниями опорного торца колонны. Благодаря защемлению в отпечатке нижняя часть колонн при выверке вертикальности не смещается с проектных осей, что часто имеет место и значительно задерживает монтаж, осуществляемый по обычной технологии. Весь процесс подливки дна фундамента, начиная с установки формы и кончая разборкой, занимает 20...30 мин. Приемку фундаментов производят в целом для всего сооружения, секций или пролетов, ярусов, в крайнем случае отдельных рядов колонн, чтобы обеспечить пространственно жесткий блок смонтированных конструкций. Приемка отдельных фундаментов или их части не допускается во избежание осложнений, возможных при установке конструкций на неточно возведенные фундаменты. Для точной фиксации положения конструкций при их установке на каждом фундаменте должны быть нанесены разбивочные оси, соответствующие буквенным и цифровым осям здания. Оси наносят на металлические детали, забетонированные в фундаменте вне контура опирания конструкции, что позволяет пользоваться ими в течение всего периода производства работ. В процессе приемки фундаментов проверяют: главные оси сооружения и все необходимые высотные реперы, следя за тем, чтобы они находились в местах, доступных в течение всего периода монтажных работ, и были надежно закреплены; продольные и поперечные оси колонн, нанесенные на фундаменты, а также положение анкерных болтов по отношению к проектным осям; отметки опорной поверхности каждого фундамента и анкерных болтов. Проверяют соответствие диаметров болтов проектным и положение болтов в плане для каждого фундамента, отметки верхних торцов болтов, длину и качество нарезки. Допускаемое отклонение для смещения анкерных болтов в плане принимается не более 10 мм, за исключением болтов, расположенных внутри контура опор стальных колонн; для них указанное отклонение снижено до 5 мм. Кроме отметок анкерных болтов для каждого фундамента определяют четыре отметки поверхности, взятые по диагоналям, что дает возможность обнаружить перекосы, находят расстояния между проектными осями и координаты каждого анкерного болта относительно проектных осей. Для обеспечения точности и ускорения установки железобетонных колонн требуется правильно расположить стаканы фундаментов в плане (смещение осей допускается не более ±10 мм); обеспечить точные проектные отметки дна стаканов (допуск — 20 мм); выдержать заданный зазор между проектным положением граней колонн и стенками стакана. 2.11. Установка железобетонных конструкций Строповка конструкций. Строповку сборных конструкций производят с помощью стропов, захватов или траверс. Захватные приспособления для строповки должны обеспечить удобные, быстрые и безопасные захват, подъем и установку конструкций в проектное положение и их расстроповку. Одним из важных требований к захватным приспособлениям является возможность расстроповки с земли или непосредственно из кабины крана. Этому требованию в наибольшей степени удовлетворяют полуавтоматические захватные устройства. Стропы изготовляют из стальных канатов; бывают они двух основных видов — универсальные и облегченные. Универсальные стропы выполняют в виде замкнутой петли, облегченные—из отрезка каната с закрепленными на обоих концах крюками, петлями на коушах или карабинами. Стропы могут быть изготовлены с одной, двумя, четырьмя ветвями и более в зависимости от вида и массы поднимаемого элемента. Траверсы, имеющие вид балок или треугольных ферм с подвешенными стропами, позволяют выполнить подвеску поднимаемого элемента за несколько точек. При подъеме грузов траверсами исключаются или уменьшаются сжимающие усилия в поднимаемых элементах, возникающие от их массы при использовании наклонных стропов. Строповку сборных железобетонных фундаментов под колонны производят за петли, заложенные в бетоне, двух- или четырехветвевым стропом. Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или строп-захватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных и траверсных стропов (обычных захватов): при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют строп-захваты, захваты с расстроповочным канатом или полуавтоматические захваты и траверсы, а также фрикционные захваты.  Равномерное распределение нагрузки на каждую из ветвей стропа обеспечивается в четырех-ветвевом и балансирном стропе. Балансирный строп состоит из ролика, закрепленного между двумя щеками, через который пропущен облегченный строп. Наличие ролика обеспечивает равномерное распределение нагрузки на оба конца стропа независимо от положения груза. Во время работы стропы изнашиваются от смятия, истирания в узлах, перетирания проволок об углы конструкций, перекручивания и ударов. Срок службы стропов, обычно составляющий от 2 до 3 мес, может быть увеличен применением деревянных или стальных прокладок между стропами и поднимаемой конструкцией и пр.  Строповку сборных железобетонных элементов во многих случаях производят за петли (скобы), закладываемые в бетон при изготовлении изделий. Недостаток этого способа заключается в необходимости затраты арматурной стали на устройство петель. Экономия стали и повышение производительности труда достигаются применением беспетлевых захваток при монтаже железобетонных колонн, балок, плит, ферм — фрикционных, опорных, резьбовых, клиновых, сегментных или винтовых, устанавливаемых в процессе формования конструкций и извлекаемых после их установки. Траверсы, имеющие вид балок или треугольных ферм с подвешенными стропами, позволяют выполнить подвеску поднимаемого элемента за несколько точек. При подъеме грузов траверсами исключаются или уменьшаются сжимающие усилия в поднимаемых элементах, возникающие от их массы при использовании наклонных стропов.  Подъем железобетонных колонн с консолями осуществляют с помощью полуавтоматической траверсы, обеспечивающей вертикальность колонн. Расстроповку их производят специальным канатом. Для подъема колонн массой до 10 т применяют фрикционный захват, удерживающий монтируемый элемент трением от собственной массы колонны. Расстроповку захвата производят путем опускания крюка крана после закрепления колонны на фундаменте; при этом захват несколько раскрывается и опускается вниз по колонне.  2.12. Монтаж высотных зданий Высотные здания наиболее часто строят с небольшими в плане размерами. В отдельных случаях здания могут быть протяженными или со сложной конфигурацией. В зависимости от размеров в плане такие здания возводят вертикальным потоком из условия организации процессов на всей площади либо на отдельных захватках, на которых последовательными ярусами, поэтажно в пределах каждого яруса, выполняют все процессы. Организацию процессов осуществляют по одно- или двухзахватной системе. Высота яруса зависит от конструктивных особенностей здания, вида конструкций,условий изготовления,транспортирования и укрупнительной сборки конструкций, грузоподъемности кранов. Обычно с учетом влияния всех этих фактов высоту яруса принимают равной высоте одного, двух, трех или четырех этажей, наиболее часто — высоте двух-трех этажей. В отдельных случаях применяют неразрезные колонны и, следовательно, высоту яруса до шести этажей. Членение на одноэтажные ярусы принимают при возведении зданий из рамных железобетонных элементов. Конструктивные особенности зданий, параметры кранов, условия обеспечения устойчивости и организации процессов, безопасности работ предопределяют организацию возведения высотных зданий с центральным ядром жесткости в несколько этапов (стадий): возведение подземной части; бетонирование ядра жесткости; монтаж сборных конструкций каркаса; монтаж стеновых панелей; отделочные работы. Основные из них — бетонирование ядра жесткости и монтаж конструкций каркаса. В этапе монтажа конструкций каркаса совмещают установку конструкций, их выверку, сварку стыковых соединений, противокоррозионную защиту, заделку стыков и швов. Эти процессы, хотя они технологически и организационно взаимосвязаны, осуществляют часто двумя смежными потоками: одним потоком выполняют установку элементов каркаса, сварку и противокоррозионную защиту, другим — замоноличивание монтажных стыков, узлов, швов перекрытий и бетонирование монолитных участков каркаса непосредственно вслед за установкой и выверкой каждого яруса здания. В сборно-монолитных конструктивных решениях высотных зданий в одном этапе совмещают процессы возведения монолитных и сборных конструкций. Последовательность их выполнения определяется конструктивными особенностями. Если в конструктивном решении здания принята система безбалочного перекрытия, состоящая из сборных железобетонных плит и монолитных ригелей, в пределах каждого этажа вначале бетонируют монолитные конструкции стен жесткости, затем монтируют сборные конструкции каркаса (колонны, стеновые панели, плиты безбалочного перекрытия, элементы лестниц), после этого бетонируют ригели безбалочного перекрытия и монолитные участки плит перекрытия. В железобетонных каркасных зданиях с плоскими диафрагмами жесткости монтаж конструкций в уровне каждого этажа (яруса) при совмещенной установке элементов каркаса и панелей наружного ограждения выполняют в такой последовательности: колонны; диафрагмы жесткости; ригели; стеновые наружные панели; внутренние стеновые панели и перегородки; плиты перекрытия; лестничные марши. Ведущим процессом при возведении каркасов высотных зданий является установка конструкций. Ритму выполнения этого процесса должно быть подчинено выполнение всех других процессов комплекса монтажных работ и этапов возведения здания. Все эти процессы и этапы должны быть увязаны во времени и пространстве. После окончания монтажа каркаса изменяются условия взаимосвязи и ритм выполняемых далее работ. В зависимости от последовательности выполнения отдельных работ высотные здания возводят раздельным, комплексным или раздельно-комплексным методами. При раздельном методе все этапы работ выполняют последовательно: сначала бетонируют ядро жесткости, монтируют на всю высоту каркас, стеновые панели, а затем отделочные работы. Комплексный метод состоит в совмещении выполнения на разных уровнях всего комплекса монтажных, строительных и отделочных работ. При раздельно-комплексном методе одни этапы работ могут выполняться раздельно, другие — совмещенно: бетонирование ядра жесткости до промежуточной отметки; монтаж конструкций каркаса, стеновых панелей, отделочные работы; завершение работ по бетонированию ствола жесткости; окончание монтажа конструкций каркаса и совмещаемых этапов работ. Раздельный метод позволяет более широким фронтом производить отдельные виды работ: монтажные или общестроительные. Это может обеспечить сокращение продолжительности выполнения отдельных этапов, но их последовательное выполнение, без совмещения работ, может привести и к удлинению общего срока возведения здания. Комплексный метод позволяет сократить срок строительства вследствие параллельного производства работ по монтажу каркаса, бетонированию ядра жесткости, омоно-личиванию стальных конструкций колонн, бетонированию монолитных участков перекрытий, монтажу панелей ограждений, отделочных и других работ.  Возведение монолитного ядра жесткости при комплексном методе выполняется отдельным потоком совмещенно с монтажом каркаса и, как правило, с опережением от примыкающих к нему горизонтальных конструкций каркаса либо с некоторым отставанием от него, если это связано с условиями организации процессов или с конструктивными особенностями крепления каркаса к ядру жесткости. Возведение монолитного ядра жесткости при комплексном методе выполняется отдельным потоком совмещенно с монтажом каркаса и, как правило, с опережением от примыкающих к нему горизонтальных конструкций каркаса либо с некоторым отставанием от него, если это связано с условиями организации процессов или с конструктивными особенностями крепления каркаса к ядру жесткости. Возможное отставание монолитного ядра определяется из условий устойчивости не закрепленного к ядру жесткости каркаса. Монтаж элементов сборного ядра или диафрагм жесткости выполняют в необходимой технологической последовательности одновременно с монтажом соответствующего этажа каркаса. Выбор метода возведения высотного здания зависит от размеров и конфигурации его в плане, эксплуатационных параметров и расположения монтажных кранов, условий безопасности и возможного совмещения работ, продолжительности возведения здания и стоимости работ, а также от особенностей монтажной площадки. Возведение высотных зданий осуществляется с помощью передвижных, приставных или самоподъемных башенных кранов (рис. 8.22). Наиболее удобными являются передвижные или приставные башенные краны. С помощью передвижных башенных кранов можно монтировать здания высотой до 100 м. Их используют также для подземных и нижних этажей зданий, монтируемых самоподъемными кранами, и монтажа этих кранов (рис. 8.22, а).Современные приставные башенные краны, установленные на земле, башня которых подращивается или наращивается по ходу монтажа и крепится специальными распорками к каркасу здания либо к ядру жесткости, могут быть применены для здания высотой до 200 м. Некоторые приставные краны могут работать до определенной высоты подъема как передвижные, что расширяет возможную зону их использования. Самоподъемные краны применяют при строительстве зданий любой высоты, однако их использование в диапазоне высот, при которых можно применять существующие приставные краны, не всегда целесообразно. В месте установки самоподъемного крана необходимо устраивать стальную шахту на всю высоту здания либо передавать нагрузку от крана на несущие конструкции здания. Необходимо также, чтобы перекрытие в уровне опоры самоподъемного крана к моменту его установки было за-моноличено при достижении бетоном не менее 70%-ной проектной прочности на сжатие. Преимуществом самоподъемных кранов является возможность монтажа зданий, располагаемых на стесненных площадках. В комплекте с самоподъемными, передвижными и приставными стационарными кранами используют самоходные краны, применяемые для монтажа подземных и нижних этажей каркаса и монтажа самоподъемного крана. До монтажа сборных перекрытий каждого этажа устанавливают перегородки. Для установки перегородок используют передвижной кондуктор. На нижнюю его консоль краном опускается перегородка, закрепляемая в верхней части двумя наклонными скобами. После отцепле-ния крюка кондуктор вместе с перегородкой передвигают под ригель и устанавливают в проектное положение. Для вывода кондуктора из-под ригеля перегородку снизу расклинивают клиньями, вверху устанавливают постоянные стальные крепления и снимают скобы. Следующие ярусы колонн устанавливают на фрезерованные торцы колонн нижних ярусов. Торцы стальных сердечников сталежелезобетонных колонн также фрезеруются. Учитывая высокую точность обработки торцов, такие колонны, как стальные, устанавливают без кондукторов. Иногда лишь приваривают направляющие накладки, ускоряющие процесс наводки колонн на опоры и повышающие точность их установки. Закрепляют колонны сразу после установки и выверки каждой ячейки каркаса. Наводку элементов и узловые соединения конструкций на высоте выполняют с инвентарных переставных или передвижных подмостей, люлек, а также приставных и навесных алюминиевых лестниц. Сварку колонн производят в последовательности, обеспечивающей минимальные их отклонения от положения, приданного в процессе установки: колонну приваривают одновременно с двух противоположных сторон. Перед сваркой каждое стыковое соединение колонн проверяют на плотность прилегания фрезерованных поверхностей. Для уменьшения сварочных деформаций конструкций с рамными узлами сварку этих узлов в каждом ярусе производят в две очереди: сначала сваривают сверху вниз только вертикальные швы узловых сопряжений главных балок с колоннами, затем производят сварку рамных узлов горизонтальными швами. Такая технология сварки позволяет значительно уменьшить отклонения колонн от вертикали. Качество сварных соединений проверяют с помощью переносных ультрафиолетовых и рентгеновских установок. Особое внимание при установке сборных элементов должно уделяться соблюдению в выверке всех размеров и тщательному выполнению всех узлов крепления. Монтируемые элементы каркаса тщательно выверяют зенит-приборами, для которых в перекрытиях оставляют отверстия. Перед началом монтажа конструкций каждого яруса производят разбивку осей здания и геодезическую съемку смонтированных конструкций Правильность их установки оформляют соответствующим актом. Одновременно с монтажом каркаса бетонируют монолитные участки перекрытий, диафрагмы жесткости, производят заделку стыков и швов, устройство огнезащитных покрытий стальных конструкций. Монтаж каркасов из железобетонных линейных элементов. Элементы сборного железобетонного каркаса, как и стального, устанавливают в последовательности, обеспечивающей создание замкнутых ячеек каркаса. В зависимости от вида применяемых кранов, их расположения, а также вида монтажной оснастки для временного крепления конструкций последовательность создания таких ячеек может быть от центра к периметру здания либо от периметра здания к центру. Все несущие конструктивные элементы и связи необходимо закреплять сразу после выверки каждой ячейки. Особое внимание должно уделяться правильности положения колонн в плане и их вертикальности, так как погрешности монтажа колонн сверх установленных допусков могут не только затруднить монтаж других конструктивных элементов, но и вызвать снижение несущей способности и устойчивости каркаса. Установку железобетонных колонн каркаса производят с применением подкосов, подкосов и гибких расчалок, одиночных или групповых кондукторов. Одиночные и групповые кондукторы позволяют обеспечить установку железобетонных конструкций с заданной точностью и их последующую неизменяемость в процессе монтажа. Подкосы, устанавливаемые в двух взаимно перпендикулярных направлениях, используют наиболее часто для установки колонн при стыках в уровне перекрытий. Колонны временно закрепляют и выверяют также с помощью двух гибких расчалок, устанавливаемых в плоскости ряда, и жесткого подкоса, устанавливаемого из плоскости ряда. Расчалки и подкосы крепят в колонне до ее подъема с помощью специального хомута. Снимают хомуты после закрепления колонны сваркой стыковых соединений и установки ригелей и плит перекрытий. Сборные железобетонные колонны в процессе монтажа опирают в стыках на центрирующие стальные прокладки, опорные столики в виде центрирующей стальной трубы или на специальное рычажное приспособление, непосредственно через бетонные сферические торцы или бетонные и стальные сферические торцы в комбинированных стыках, через стальные фрезерованные пластины, закрепленные на торцах. Зону стыка с выпусками стержней арматуры армируют сетками. Их заводят в стык до сварки арматуры и устанавливают в проектное положение после сварки. В случае использования рычажного приспособления колонну устанавливают на опорную плиту приспособления, располагаемую между стержнями арматуры по центру тяжести сечения колонны.  Рычажное приспособление станавливают на верхний торец нижней колонны. С помощью такого приспособления, имеющего небольшой вертикальный ход, производят выверку колонн по вертикали. Рычажное приспособление снимают после сварки стыков арматуры. Затем производят замоноличивание стыков. Для временного крепления колонн и последующего их приведения в проектное положение применяют одиночные кондукторы. Количество их определяют обычно из условия обеспечения установки колонн на захватке, значение которой наиболее часто принимается равным половине здания. Однако, учитывая, что во многих случаях кондукторы могут быть сняты после сварки выпусков арматуры колонн, количество их может быть уменьшено. Это количество можно определить в зависимости от продолжительности установки и перестановки кондуктора, установки колонны, сварки стыка. Монтаж фасадных и угловых колонн, стыкуемых в уровне перекрытий, производят с использованием таких кондукторов при условии предварительной установки монтажных площадок (рис. 8.26), а монтаж внутренних колонн — установки специальных подставок в такой последовательности: устанавливают и закрепляют монтажную площадку; на монтажную площадку устанавливают кондуктор, который закрепляется нижними двумя рядами винтов к выступающей над перекрытием части колонны; винты верхних рядов отвинчивают до отказа в крайнее положение; колонну подают краном, заводят в кондуктор и закрепляют винтами верхних рядов; винтами же верхних рядов осуществляется окончательная выверка колонны и закрепление ее в проектном положении. Монтаж внутренних колонн выполняют в той же последовательности, но вместо монтажных площадок применяют подставки. Межколонные плиты-распорки сразу после установки приваривают к закладным деталям, расположенным на опорных гранях ригеля и элементов стен жесткости. Рядовые плиты приваривают к закладным деталям в трех углах. Качество приварки каждой плиты необходимо контролировать до установки соседней плиты. Монтаж конструкций может производиться вначале с помощью передвижного крана, затем работы выполняют с использованием приставного или самоподъемного крана. Эти же передвижные краны применяют для монтажа самоподъемного крана, к которому приступают после монтажа конструкций нижележащих ярусов, установки всех монтажных связей и сварки всех узлов примыкания ригелей и балок к колоннам и соединений плит перекрытий. При монтаже каркаса самоподъемным краном (рис. 8.28) в первую очередь устанавливают колонны крановой ячейки яруса (рис. 8.29) в осях 7—8 рядов Б—В и вертикальные связи по этим колоннам, затем ригели нижнего яруса, после них колонны и вертикальные связи по ряду А в осях 7—8. Далее по захваткам продолжается установка конструкций, расположенных рядом с крановой ячейкой, а затем удаленных в последовательности, указанной цифрами. Плиты перекрытий (подъемы 41—43; 149—151) в крановой ячейке временно укладывают на смонтированное перекрытие и устанавливают в проектное положение после подъема самоподъемного крана выше соответствующего перекрытия. 2.13. Сварка монтажных соединений железобетонных конструкций Для полуавтоматической ванной сварки соединений обрабатывают торцы стыкуемых стержней; в зависимости от диаметра под углом 15...30° резаком разделывают кромки нижнего вертикального стержня, а под углом 40...60° — верхнего. Зазор между стержнями должен быть от 5...8 до 15...20 мм. Торцы горизонтальных стержней обрабатывают под углом 10...15° с зазором 5...12 мм или без скоса кромок с зазором 12...20 мм. При ручной ванной сварке концы стыкуемых стержней отрезают под прямым углом и оси стержня с зазором 12...20 мм. Для разметки разделки стыкуемых стержней арматуры применяют специальные шаблоны, закрепляемые на этих стержнях. Шаблоны изготовляют для каждого вида стержней — вертикальных нижних и верхних, горизонтальных. Резку стержней производят после снятия шаблона. В процессе подготовки стыков и сварки важно соблюдать условия, способствующие снижению остаточных напряжений и, следовательно, вероятности появления деформаций и трещин в сварных соединениях: обеспечение проектных зазоров при сборке (увеличенные зазоры приводят к увеличению усадки шва за счет роста объема наплавленного металла); соблюдение последовательности наложения швов, способствующей максимальной свободе температурных деформаций; соблюдение режима остывания шва; непрерывность сварки стыков. Для снижения влияния сварочных напряжений на прочность железобетонных конструкций арматурные выпуски сваривают в определенной последовательности. Арматурные выпуски колонн сваривают одновременно два сварщика вначале на диагонально противоположных стержнях, а затем поочередно с противоположных сторон. В горизонтальных соединениях вначале сваривают нижние а затем верхние стержни. Наложение шва поверх прихваток выполняют только после зачистки последних, а каждого слоя при многослойной сварке — после очистки предыдущего слоя от шлака и брызг металла вырубки из него участков с порами, раковинами и трещинами. Для проверки качества сварки осуществляют контроль предварительный, в процессе сварки и контроль качества сварных соединений. Предварительно проверяют соответствие основных и сварочных материалов требованиям технических условий, качество подготовки стыкуемых элементов под сварку, настройку аппаратуры на заданный режим. В процессе сварки следят за сохранением требуемых режима и технологии сварки. Контроль качества сварных соединений включает внешний осмотр и обмер швов соединений, испытание образцов на прочность, просвечивание у-лучами и др. Результаты контроля качества сварки заносят в журнал сварочных работ. 2.14. Противокоррозионная защита закладных деталей и сварных соединений Сборные железобетонные конструкции поставляют на строительную площадку с закладными деталями и выпусками арматурных стержней, защищенными противокоррозионным покрытием на заводах. В условиях строительной площадки защитные покрытия наносят лишь на сварные швы и на отдельные места покрытий закладных деталей, поврежденные при сварке, а также доводят толщину защитного покрытия до проектной величины. Противокоррозионную защиту соединений сборных железобетонных конструкций производят нанесением на стальные закладные детали, соединения арматуры в стыках и детали крепления ограждающих конструкций металлизационных, полимерных или комбинированных покрытий (металлизационно-полимерных или металлизационно-лакокрасочных). Металлизационно-полимерные покрытия состоят из цинка или цинкоалюминиевого сплава и полимеров (полиэтилен, полипропилен и др.). В металлизационно-лакокрасочных покрытиях используют цинк, грунты (фенольный, поливинилбутиральный, эпоксидный), краски (этиленовые), лаки (битумно-смоляные, перхлорвиниловые, эпоксид ные, кремнийорганические, пентафталевые). Используются также цинковые протекторные грунты, приготовленные на основе эпоксидной смолы или эпоксидного лака, или перхлорвинилового лака с добавлением цинковой пыли (80...95%). Для защиты стальных закладных деталей и соединительных накладок сварных соединений применяют, кроме того, противокоррозионные обмазки: цементно-полистирольную, цементно-полихлорвиниловую, цементно-казеиновую. Противокоррозионные покрытия наносят несколькими способами: цинковые — газопламенным напылением или электрометаллизацией; цинкополимерные и полимерные — газопламенным напылением; цинко-лакокрасочные — нанесением цинкового подслоя, по которому лакокрасочные материалы наносят пистолетами-краскораспылителями или вручную. Протекторные грунты наносят кистью вручную. При газопламенном напылении применяют порошки цинка, цинкоалюминиевого сплава или полимеров (полиэтилен, полипропилен и др.); при электрометаллизации используют цинковую проволоку диаметром 1,5 и 2 мм или проволоку из цинкоалюминиевого сплава. 2.15. Замоноличивание стыков железобетонных конструкций Замоноличивание стыков сборных железобетонных конструкций зданий является составным частным потоком специализированного монтажного потока. Его выполнение непосредственно зависит от ведущего частного потока — установки конструкций и в то же время оказывает на него влияние, так как возможность установки конструкций очередного яруса определяется достигнутой прочностью стыковых соединений. Замоноличивание стыков и швов раствором или бетонной смесью производят после выверки правильности установки элементов конструкций, приемки сварных соединений и выполнения противокоррозионной защиты стальных закладных деталей и выпусков арматурных стержней. Необходимо также промыть поверхность бетона соединяемых частей конструкций. Этот заключительный процесс монтажа выполняется с особой тщательностью, так как от качества стыков зависят прочность и устойчивость здания. Стыки, воспринимающие расчетные усилия, замоноличивают бетонной или растворной смесью более высокой марки, чем бетон стыкуемых элементов (на 20 % и более). Стыки, не воспринимающие расчетных усилий, заполняют бетоном Ml50 или раствором Ml00 и выше. Для заделки стыков и швов элементов из легкого бетона используют бетон или раствор М50 и выше. Для приготовления бетонов или растворов применяют портландцементы М400 и выше. Целесообразно применять бетонную смесь на расширяющемся или быстротвердеющем цементе. Песок используют кварцевый средне- или крупнозернистый. Щебень применяют гранитный крупностью 5...10 и 10...20 мм, чтобы лучше обеспечить заполнение бетонной смеси. Наибольший размер щебня не должен превышать 3/4 наименьшего расстояния в свету между стержнями арматуры и 1/3 наименьшего размера сечения полости стыка. Для повышения пластичности бетонной смеси при малом водоцемент-ном отношении (0,4...0,45) в состав вводят сульфитно-спиртовую барду, а для увеличения плотности бетона — алюминиевую пудру. Наиболее часто применяют следующие составы сухих растворных или бетонных смесей (по массе): 1:1,5; 1:3; 1:3,5; 1:1,5:1,5; 1:1,5:2. С целью активизации твердения раствора (бетона) в составы вводят добавки: 3% полуводного гипса, 2% хлористого натрия, до 10% нитрита натрия, 10...15% поташа от массы цемента или применяют бетонные смеси, предварительно разогретые электрическим током. Поташ следует добавлять при температурах до + 15°, так как при более высоких температурах его применение неэффективно. Для замоноличивания стыков сборных железобетонных конструкций применяют также высокопрочные полимеррастворы и пластбетоны, твердеющие при температуре не ниже -4-16 °С. Поэтому в случае их использования при более низких температурах раствор (бетон) в зоне стыка прогревают электронагревателями. Продолжительность транспортирования бетонной (растворной) смеси в зависимости от ее температуры при выходе из бетоносмесителя принимают не более: 1 ч — при температуре смеси 20...30 °С; 1,5 ч — при температуре 10...20 °С; 2 ч — при температуре 5...10°С. Смесь, доставленная с завода или приготовленная на месте, должна быть использована в течение не более 1 ч.  Бетонная или растворная смесь подается в стык под давлением либо свободно-механизированным способом или вручную. Перед замоноличива нием стыков колонн с центрирующими прокладками зазор между торцами колонн зачеканивают жестким раствором М300. В случае подачи подвижного раствора в стык под давлением зачеканка зазора не требуется. Заполнение стыков раствором (бетоном) механизированным способом производят с помощью плунжерных или винтовых растворонасосов, пневмонагнетателей, комплексных пневматических установок, работающих по принципу торкретирования, цемент-пушек и другого оборудования. Пневматические нагнетатели и комплексные установки пригодны для заделки стыков бетонной смесью и раствором; растворонасосы и цемент-пушки — только раствором. Раствор или бетон можно подавать в стык непосредственно из шланга или через наконечники. Смесь, поданную свободно в стык, уплотняют вибраторами. Процесс заполнения стыков раствором и бетонной смесью состоит из подачи и укладки в стык раствора или бетонной смеси на мелком заполнителе (10...20 мм) подвижностью соответственно 5, 10 см и выше; с пластифицирующими добавками можно нагнетать бетон подвижностью 5...7 см (водоцементное отношение 0,4...0,45). Для заполнения стыков раствором с помощью растворонасосов раствор подается в приемный бункер растворонасоса и нагнетается по трубопроводу, состоящему из стальных труб и шланга или только из шланга, непосредственно в стык или в опалубку стыка. При одновременном замоноличивании нескольких стыков с небольшим объемом раствора применяют развилки на 2...3 патрубка. Вертикальные стыки замоноли-чивают, нагнетая раствор через отверстие в опалубке снизу вверх (рис. 4.39). Герметизация стыка при нагнетании раствора создается уплотнением инвентарной опалубки пористой резиной толщиной 20...30 мм. Пневматические нагнетатели применяют для транспортирования и укладки пластичных и жестких растворов и бетонов. Они работают в комплекте с компрессорами и воздухосборниками. Некоторые пневмо-нагнетатели могут транспортировать только раствор. При заполнении стыков с помощью растворонасосов и пневмонагнетателей бетонную смесь уплотняют глубинными вибраторами электрическими или пневматическими. Для уплотнения бетонной смеси в труднодоступных местах глубинные вибраторы оборудуют приспособлением, в котором металлическая полоса (сечением 25 X 5 мм, длиной 40...70 см) или трубка диаметром 13,5 мм, изогнутая под требуемым углом, крепится двумя хомутами к корпусу вибробулавы. Пневматическую установку «Пневмобетон» применяют для приготовления, транспортирования и укладки малоподвижных растворов и бетонных смесей с их уплотнением. Растворонасос агрегата используют как питатель, нагнетающий песчаный бетон в смесительную камеру, из которой он во взвешенном состоянии сжатым воздухом транспортируется по шлангам и подается в стыковое соединение или наносится на поверхность методом торкретирования. Применение установки «Пневмобетон» обеспечивает быстрое и качественное заполнение швов и стыков с наименьшими затратами труда, а также необходимое уплотнение смеси и частичное ее обезвоживание. Для замоноличивания стыков сборно-монолитных и сборных покрытий промышленных зданий применяют передвижные установки, состоящие из комплекта машин для подачи бетонной смеси и рабочего органа для набрызга (торкретирования) бетона (рис. 4.40). В качестве питателя использована шприц-машина С-603. Загрузка шприц-машины осуществляется скипом. Сухая смесь цемента, песка и щебня подается в ковш скипа автосамосвалом. Сжатый воздух для шприц-машины и для подачи воды к рабочему органу подводится от компрессора. Шприц-машина со скиповым подъемником и напорная емкость для воды установлены на платформе автоприцепа, что дает возможность свободно перемещать весь комплект по длине здания. Сухая смесь материалов и вода поступают к рабочему органу по материальному и водяному шлангам. |