Методичка ТСП КП. Учебное пособие к курсовому проекту для студентов специальностей

Скачать 7.64 Mb. Скачать 7.64 Mb.

|

L | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Марка фундамента | Название элемента | Эскиз | Число элементов | Масса элементов, кг | |

| одного | всего | ||||

| Марка фундамента | Число фундаментов | Площадь опалубки | |||

| на одну захватку | на всё здание | на один фундамент | на одну захватку | на всё здание | |

2.1.2.2 Спецификация арматурных изделий

Спецификацию арматурных изделий для каждой марки фундаментов составляют в форме таблицы 2.4. Ведомость арматурных изделий на захватку и на все здание приведена в форме таблицы 2.5.

Таблица 2.4 - Спецификация арматурных изделий на фундаменты

| Марка фундамента | Наименование изделия | Марка изделия | Эскиз изделия | Кол-во изделий | Масса, кг | |

| одного изделия | всего | |||||

Таблица 2.5 - Ведомость арматурных изделий

| Марка фундамента | Число фундаментов | Марка изделия | Число изделий | Масса изделий, кг | |||||

| на захват-ку | на здание | на один фундамент | на захват-ку | на всё здание | на один фундамент | на захват-ку | на всё здание | ||

2.1.2.3 Ведомость объёмов бетонных работ

Объем бетонных работ каждой марки фундамента подсчитывают отдельно для каждой ступени и подколонника и заносят в таблицу 2.6. В таблице 2.7 приводят объёмы элементов фундаментов для одной захватки и в целом для всего здания.

В разделе приводят сводную ведомость объемов работ на возведение фундаментов здания (таблица 2.8). В ведомость включают работы по устройству опалубки, установке арматурных изделий, укладке и уплотнению бетонной смеси. При устройстве фундаментов здания выделяют подготовительные, транспортные, монтажно-укладочные и вспомогательные процессы. Описание рабочих операций и единицы их измерения должны соответствовать ЕНиР [6, 7]. В колонке 5 приводят перечень механизмов, оборудования, приспособлений и инвентаря для выполнения каждой операции. Заполнение колонки 5 можно произвести после анализа организационно-технологических схем производства бетонных работ. Перечень технологических операций рекомендуется записывать в порядке их выполнения.

Таблица 2.6 - Спецификация элементов фундамента

| Марка фундамента | Эскиз | Объём, м3 | ||||

| 1-я ступень | 2-я ступень | 3-я ступень | подко-лонник | всего | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Таблица 2.7 - Ведомость объёмов бетонных работ

| Марка фундамента | Число фундаментов | Объём бетона на захватке, м3 | Объём бетона на здание, м3 | ||||

| на захватку | на всё здание | 1-я ступ. | 2-я ступ. | подколонник | всего | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Таблица 2.8 - Сводная ведомость объемов работ

| Наименование работ | Ед. изм. по ЕНиР | Объем работ | Механизмы, оборудование, приспособления, инвентарь | Примечание | |

| на захватку | на всё здание | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

2.1.3 Анализ технологических схем

производства бетонных работ

Комплексный строительный процесс возведения фундамента здания состоит из процессов устройства опалубки, монтажа арматурных изделий, укладки и уплотнения бетонной смеси, разборки опалубки и ухода за бетоном. Ведущим строительным процессом является укладка и уплотнение бетонной смеси в фундамент. В разделе рассматривают несколько вариантов технологических схем производства работ для ведущего процесса. Для каждого рассматриваемого варианта приводят технологическую схему бетонирования фундамента здания и ее описание. Технологическая схема каждого варианта включает в себя предполагаемый вид или тип ведущего механизма, его расположение в процессе производства работ, направление движения фронта работ и схемы перемещения ведущего и вспомогательных механизмов.

Бетонирование фундамента здания предполагается вести в условиях ограничения ряда параметров. Число ограничений или ограничиваемых ресурсов или условий производства работ задается в задании на курсовой проект.

На плане фундаментов необходимо выполнить разбивку здания на захватки. Процесс возведения фундамента здания предполагается вести поточно-захватным или поточно-расчлененным методом.

Для перемещения механизмов и автотранспорта по строительной площадке необходимо проложить временные дороги. Для строительных кранов, бетоноукладчика, автосамосвалов и автобетоновозов устраивают дороги с гравийным или щебеночным покрытием. Для автобетононасоса и автобетоносмесителя должны быть выполнены временные дороги с покрытием из железобетонных дорожных плит. На технологических схемах намечают оси временных дорог. Длина дорог определяется из анализа технологической схемы производства бетонных работ.

Для рельсовых специальных и башенных кранов прокладывают рельсовые подкрановые пути.

2.1.4 Подбор машин и механизмов для

производства бетонных работ

На основании рассмотренных вариантов технологических схем уточняют перечень механизмов, машин и оборудования для выполнения строительных процессов и подбирают их по маркам и типам.

При подборе технологического автотранспорта для доставки бетонной смеси учитывают такие параметры, как объем перевозимой бетонной смеси, количество бадей для приема бетонной смеси и их вместимость, высота разгрузки бетонной смеси из автотранспорта.

В таблице 2.9 приводят перечень машин, механизмов и оборудования, необходимых для выполнения строительных процессов.

Таблица 2.9 - Варианты организационно-технологических схем устройства фундамента здания

| Наименование процессов | Механизмы и оборудование для выполнения строительных процессов | ||

| 1-й вариант | 2-й вариант | 3-й вариант | |

| Монтаж и установка элементов опалубки | | | |

| Монтаж и установка арматурных изделий | | | |

| Укладка и уплотнение бетонной смеси | | | |

Для выполнения бетонных работ необходимо подобрать и рассчитать технологические параметры ведущего механизма. Для опалубочных и арматурных работ грузоподъемные механизмы подбирают без расчета их технологических параметров. Перечень оборудования, приспособлений и инвентаря приведен в приложении Б.

2.1.5 Расчёт требуемых технологических

параметров ведущих строительных машин

Подачу бетонной смеси к месту укладки могут производить следующие комплекты механизмов и оборудования: строительный кран и бадьи для бетонной смеси, средства доставки бетонной смеси; бетоноукладчик, средства доставки бетонной смеси; автобетононасос и автобетоносмеситель; виброжелоб с бункером питателем, автомобильный кран, средства доставки бетонной смеси; автобетоносмеситель, виброжелоб, автомобильный кран.

Выбор рациональной ведущей машины зависит от условий выполнения работ, времени бетонирования. В проекте указывается время бетонирования фундаментов tбет. Зная общее количество фундаментов Nфунд., объём бетонирования Vбет., определяем скорость бетонирования:

где Ν – общее количество фундаментов, шт.; Vбет – объём одного фундамента, м3; tбет – заданное время бетонирования, см; tсм – продолжительность рабочей смены, ч.

Расчет требуемых технологических параметров механизмов и машин, занятых на выполнении строительных процессов, приведен ниже.

2.1.5.1 Расчёт требуемых технологических

параметров строительных кранов

На возведении фундаментов здания могут применяться следующее типы строительных кранов: стреловые мобильные-автомобильные, пневмоколесные, гусеничные, на шасси автомобильного типа, башенные и специальные. К требуемым технологическим параметрам строительных кранов относят их грузоподъемность, вылет стрелы и высоту подъема крюка.

Требуемую грузоподъёмность Qтр строительного крана определяют по выражению

Qтр=Qбс+ Qб + Qc, (2.2)

где Qбс- масса бетонной смеси в бадье, т; Qб - масса бадьи, т; Qc - масса строп, т.

Требуемый вылет стрелы крана может быть определён графоаналитическим методом исходя из взаимного расположения крана и фундамента. Для этого предварительно вычерчивается схема, на которой расположены существующие и возводимые фундаменты, стоянка крана, площадка для приема бетонной смеси с бадьями. При этом выдерживают размеры установочной площадки для строительного крана. В пределах этой установочной площадки не располагают оборудование, инвентарь, другие механизмы, а также готовые фундаменты и установленная опалубка. Для подачи бетонной смеси к месту укладки стоянка крана может быть расположена на дне котлована или на берме.

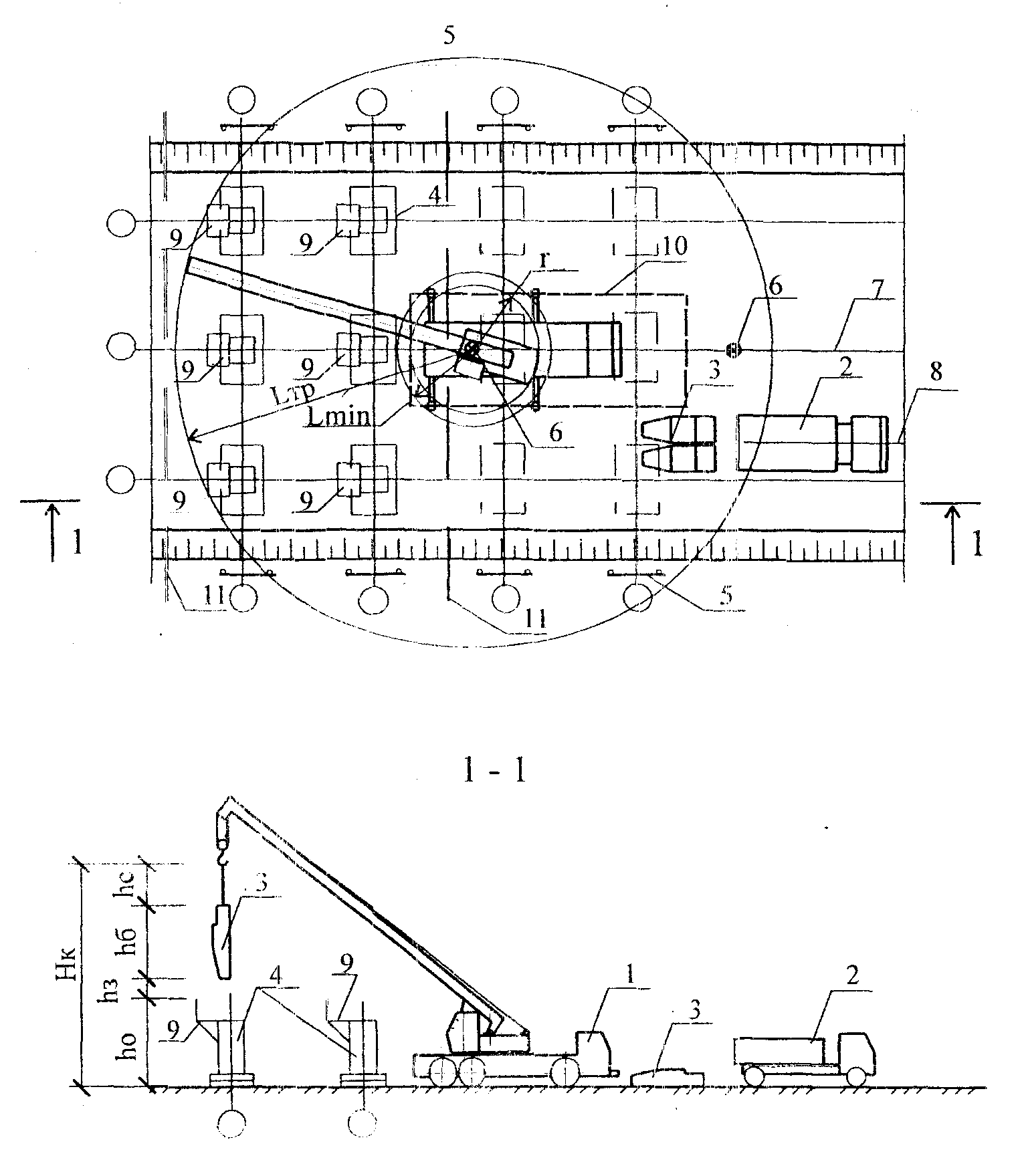

Если кран располагается на дне котлована, то вначале определяют минимальное приближение крана Lmin к возводимому фундаменту (рисунок 2.2)

Lmin= rn +1.0 , (2.3)

где rn— радиус поворота платформы крана, м.

Значение радиуса поворота платформы крана rn принимают в расчете 2,9…4,6 м. Это значение может быть уточнено при подборе конкретной марки крана.

Требуемый вылет стрелы крана Lтр может быть найден графическим методом. Для этого вычерчивают план захватки в масштабе, наносят точку стоянки и опрёделяют длину отрезка до наиболее удаленного фундамента (рисунок 2.2).

Аналитический метод определения вылета стрелы крана заключается в вычислении длины отрезка, ограниченного точкой стоянки крана и точкой приема бадьи с бетонной смесью.

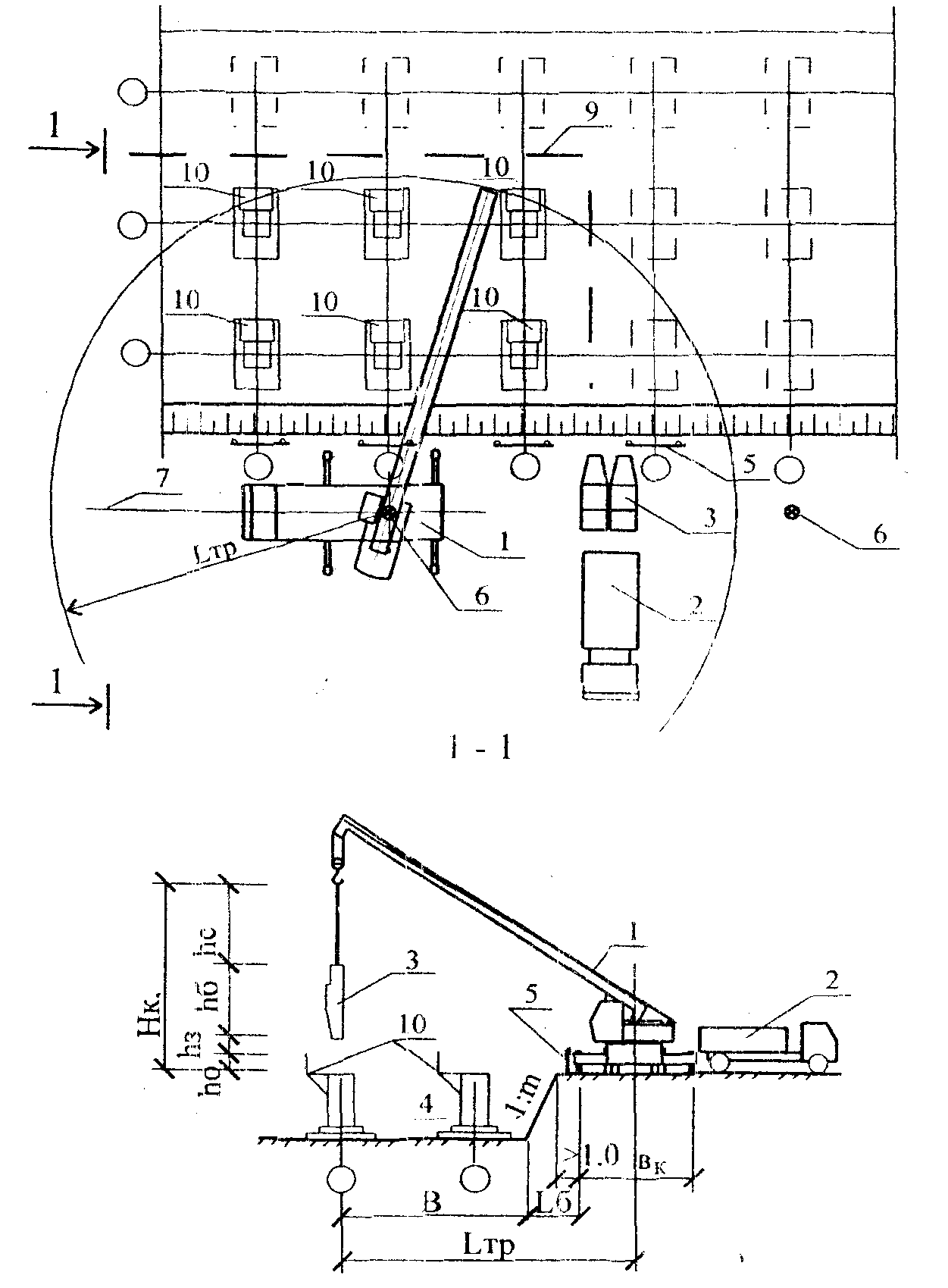

Если стоянка крана расположена на берме (рисунок 2.3), то требуемый вылет стрелы крана определяется по выражению:

Lтр = B + Lб + bк/2 , (2.4)

где В - расстояние от места укладки бетонной смеси до подошвы откоса, м; Lб - безопасное расстояние от подошвы откоса до ближайшей опоры крана, м (принимается по СНиП 111-4-80*); bк- ширина колеи крана или расстояние между выносными опорами крана, м.

В расчётах предварительно задаются шириной колеи строительного крана или расстоянием между выносными опорами bк:

- для автомобильных кранов bк = 3,6 ... 4,8 м;

- для гусеничных кранов bк= 3,3...5,5 м;

- для пневмоколёсных кранов bк = 3,6... 6,2 м;

- для кранов на специальном шасси bк = 5,18 ...5,8 м;

- для башенных кранов bк= 4,5...7,5 м.

При вычислении Lтручитывают, что расстояние от выносной опоры крана до бровки котлована или траншеи должно быть не менее 1,0 м.

Требуемую высоту подъёма крюка крана Hтр (рисунок 2.2) определяют по следующим выражениям.

При расположении крана на дне котлована

Hтр= hо + hз + hc+ hб, (2.5)

где hо - высота верха ограждения рабочей площадки относительно уровня стоянки строительного крана, м; hз - запас по высоте над препятствием, м (принимается по СНиП 111-4-80* hз= 0,5 м); hс - рабочая длина строп, м; hб - длина бадьи в поднятом положении, м.

При размещении крана на берме котлована требуемая высота подъема крана определяется из выражения

Hтр= hо + hз + hc+ hб, (2.6)

где hо - высота препятствия относительно уровня стоянки крана, м, (к препятствию относят ограждение рабочей площадки, обноску, оборудование и т.п.).

Другие обозначения как в выражении (2.5).

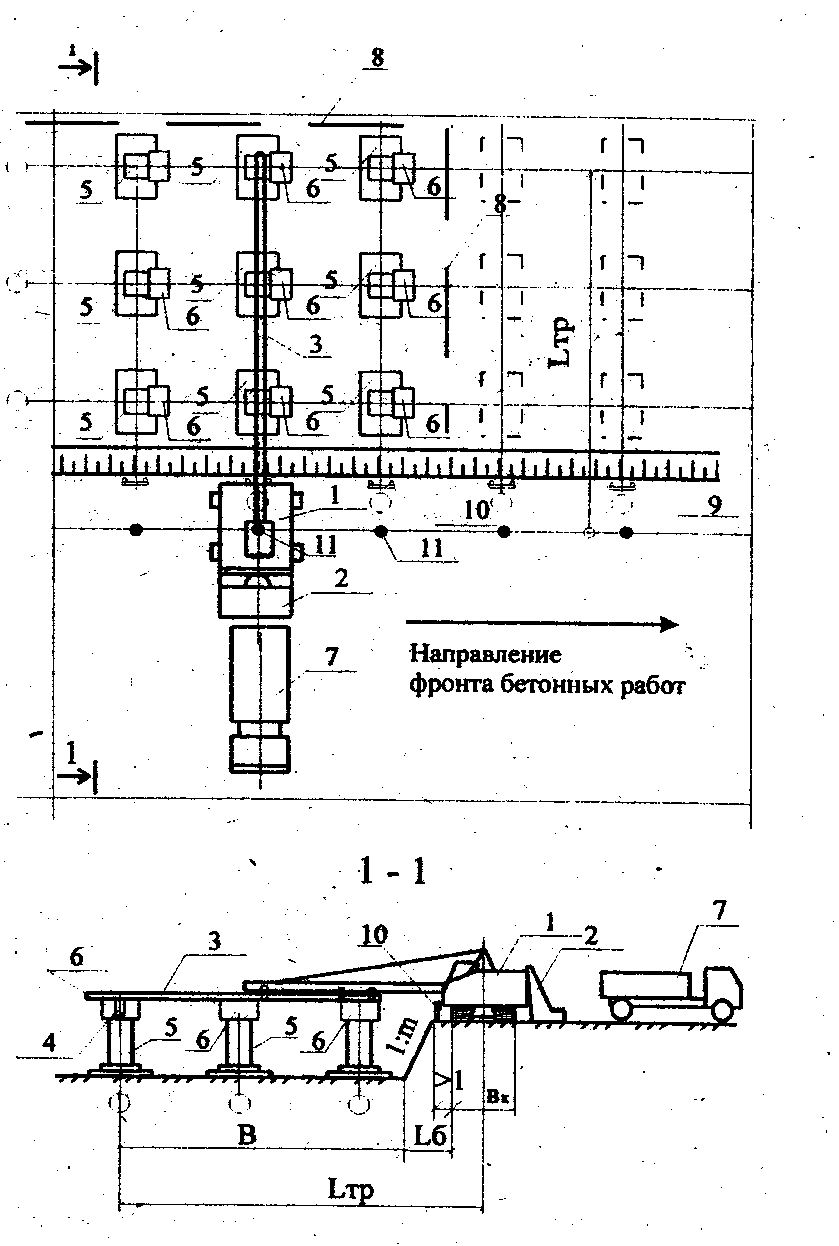

1 - стреловой кран; 2 - самосвал; 3 - бадья для бетона; 4 - фундаменты; 5 - обноска; 6 - стоянка крана; 7 - ось движения крана; 8 - ось движения самосвала; 9 - рабочая площадка; 10 - граница установочной площадки крана; 11 - граница захватки

Рисунок 2.2 - Схема бетонирования фундаментов

со дна котлована

1 - стреловой кран; 2 - самосвал; 3 - бадьи для бетона; 4 - фундаменты; 5 - обноска; 6 - стоянка крана; 7 - ось движения крана; 8 - ось движения самосвала; 9 - граница захватки; 10 - рабочая площадка

Рисунок 2.3 - Схема бетонирования фундаментов

с бермы котлована

Длина стрелы крана

где hпол – высота полиспаста.

Рассчитанные технологические параметры строительных кранов сравнивают с техническими характеристиками конкретных марок строительных кранов по справочникам. При подборе строительных кранов выделяют два ведущих параметра – вылет и грузоподъёмность и проверяют высоту подъёма крюка крана. Технические характеристики строительных кранов должны быть выше требуемых параметров на 10…30 %.

2.1.5.2 Расчёт требуемого вылета распределительной

стрелы автобетононасосов

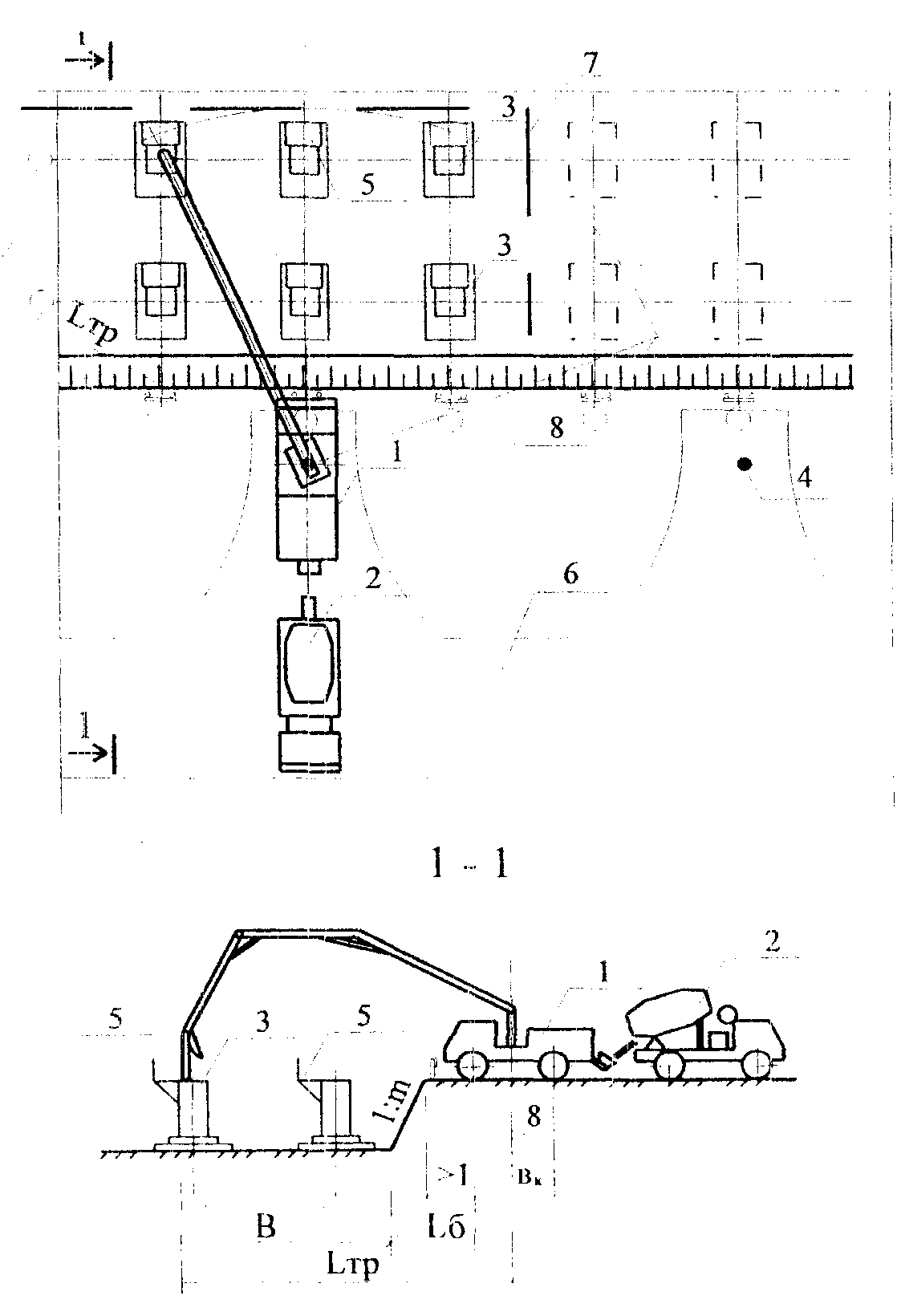

К требуемым параметрам автобетононасоса относят вылет распределительной стрелы - манипулятора. Автобетононасос с манипулятором устанавливают так, чтобы с одной стоянки можно было бы уложить бетонную смесь во все фундаменты с готовой опалубкой (рисунок 2.4). Автобетононасос может быть установлен на берме или на дне котлована.

При установке автобетононасоса на берме котлована (рисунок 2.4) необходимо соблюдать безопасное расстояние от подошвы откоса до ближайшей опоры механизма и учитывать ширину подъезда к месту его стоянки. Вылет распределительной стрелы автобетононасоса Lтр определяется графическим или аналитическим методами как для строительного крана (см. п. 2.1.5.1). При этом bк принимают 2,5 м.

При расположении автобетононасоса на дне котлована (рисунок 2.5) учитывают размеры автобетононасоса и минимальное приближение его к установленной опалубке. Свободный проход между опалубкой и автобетононасосом должен быть не менее 1 м. Приемный бункер для бетонной смеси расположен в задней части бетононасоса. Этот фактор должен быть учтен при разгрузке бетонной смеси из автобетоносмесителя. Технические характеристики автобетононасосов приведены в приложении Б.

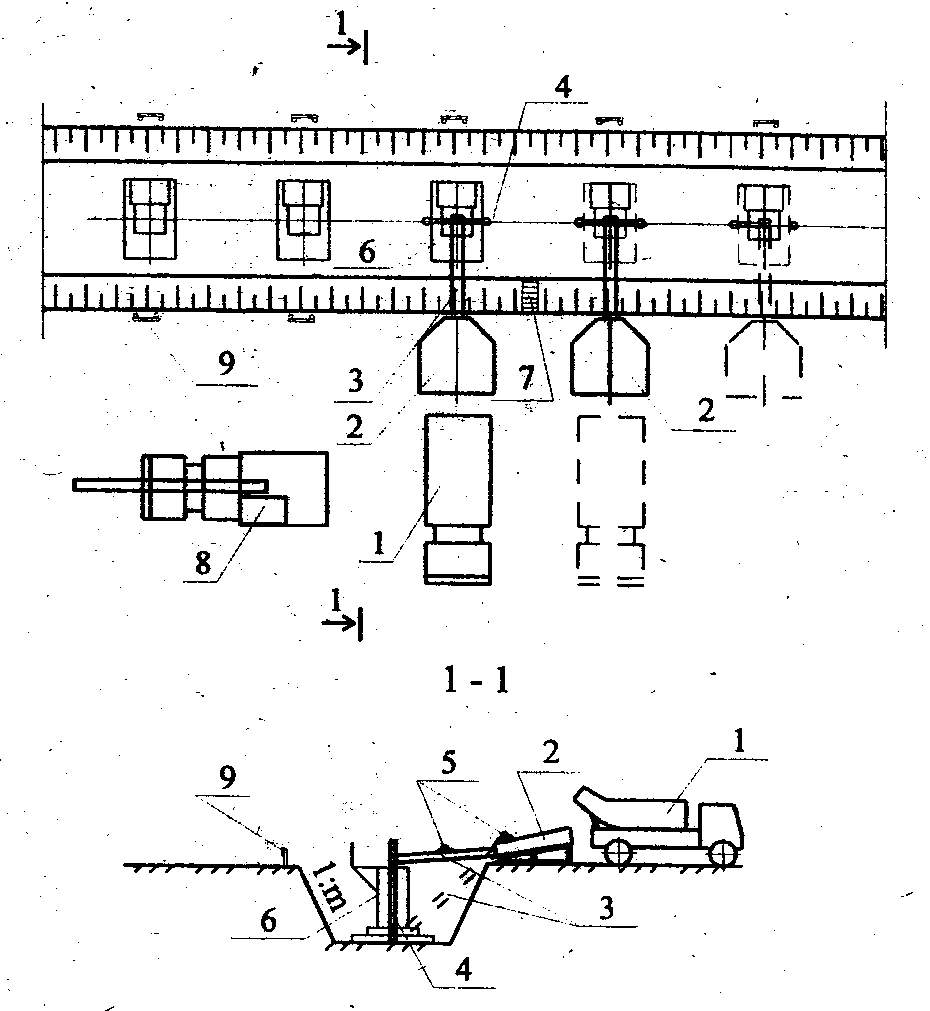

1 - автобетононасос; 2 - автобетоносмеситель; 3 – фундамент; 4 - стоянки автобетононасоса; 5 - рабочая площадка; 6 - покрытие из железобетонных дорожных плит; 7 - граница захватки; 8 – обноска

Рисунок 2.4 - Технологическая схема бетонирования фундаментов

при помощи автобетононасоса

2.1.5.3 Расчёт требуемых технологических

параметров бетоноукладчика

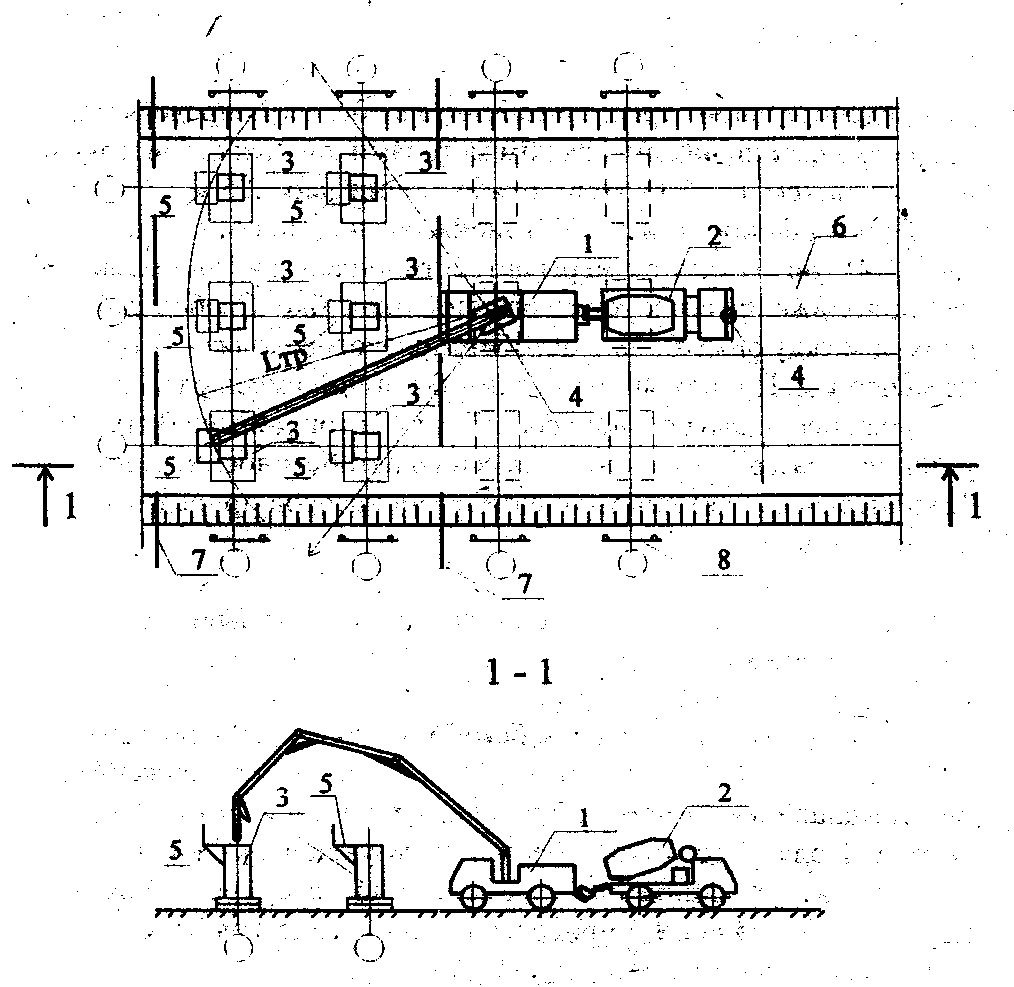

К требуемым параметрам бетоноукладчика относят вылет распределительной стрелы и ее угол наклона. Путь движения бетоноукладчика намечается параллельно длинной стороне здания. Подачу бетонной смеси к месту укладки можно выполнять на постоянном или переменном вылете стрелы бетоноукладчика. На рисунке 2.6 приведена технологическая схема бетонирования фундамента с помощью бетоноукладчика. Требуемый вылет стрелы и угол наклона стрелы бетоноукладчика определяют графическим методом (рисунок 2.6) или по выражению (2.7). Ширина колеи бетоноукладчика bк принимается 3,0 м. При расчете требуемых параметров бетоноукладчика предельный угол опускания стрелы не должен быть больше 120, а угол подъёма – 180. Технические характеристики бетоноукладчика приведены в приложении Б.

2.1.5.4 Расчет требуемых технологических

параметров для виброжелоба

Требуемые технологические параметры определяют графическим методом. На плане и разрезе технологической схемы бетонирования фундамента (рисунок 2.7), выполненной в масштабе, размещают оборудование и производят построения. Угол наклона виброжелоба подбирается по подвижности бетонной смеси и по производительности звена бетонщиков на укладке и уплотнении бетонной смеси. Для этого вычисляют часовую производительность звена бетонщиков на укладке бетонной смеси Пб , м3/ч, по выражению

Пб = Νб / Hвр , (2.8)

где Νб – состав звена бетонщиков, чел.; Hвр - норма времени на укладку 1 м3, чел.-ч.

Технические характеристики виброжелоба и вибропитателя и производительность оборудования приведены в приложении Б.

Для перестановки виброжелоба и вибропитателя от одного фундамента к другому должен быть принят дополнительно автомобильный кран грузоподъемностью 5...10 тонн.

1 – автобетононасос; 2 – автобетоносмеситель 3 – фундамент; 4 – стоянки автобетононасоса; 5 – рабочая площадка; 6 – покрытие из железобетонных дорожных плит; 7 – граница захватки; 8 – обноска

Рисунок 2.5 - Технологическая схема бетонирования фундаментов

при помощи автобетононасоса

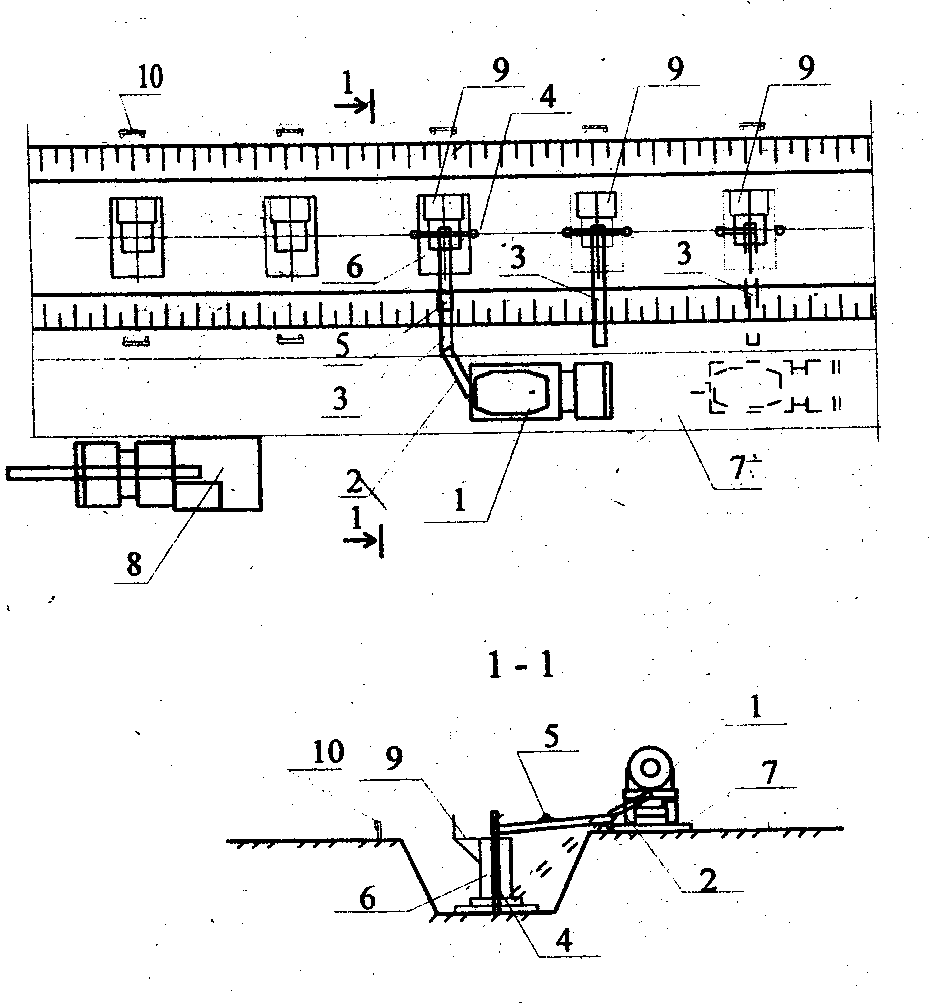

1 – бетоноукладчик; 2 – приемный бункер; 3 – распределительная стрела; 4 – хобот; 5 – фундамент; 6 – рабочая площадка; 7 – автосамосвал; 8 – граница захватки; 9 – ось движения бетоноукладчика; 10 – обноска; 11 – стоянка бетоноукладчика

Рисунок 2.6 – Технологическая схема бетонирования фундаментов

при помощи бетоноукладчика

2.1.5.5 Расчет требуемых технологических

параметров для автобетоносмесителя

К требуемым параметрам автобетоносмесителя относят вылет разгрузочного лотка. Вылет разгрузочного лотка автобетоносмесителя находится в пределах 0,4 ... 1,7 м от его оси. Приемное устройство виброжелоба устанавливают непосредственно под разгрузочный лоток автобетоносмесителя.

Рекомендуется применять автобетоносмесители для бетонирования фундаментов, расположенных в траншее (рисунок 2.8), или для крайнего ряда фундаментов в котловане. Технические характеристики автобетоносмесителей приведены в приложении Б. Для перестановки виброжелоба в процессе бетонирования фундаментов должен быть принят автомобильный кран грузоподъемностью 5…10 тонн.

2.1.5.6 Подбор механизмов и машин по требуемым

технологическим параметрам

Результаты расчета требуемых технологических параметров строительных машин сводят в таблицу 2.10. В этой же таблице приводят марки подобранных по справочнику машин и их фактические технические параметры. Технические характеристики подобранных машин должны быть не ниже рассчитанных технологических параметров.

Таблица 2.10 - Требуемые и фактические параметры механизмов

| Требуемые технологические параметры | Фактические параметры | |

| 1-й вариант | 2-й вариант | |

| Грузоподъемность, т | | |

| Вылет стрелы, м | | |

| Высота подъема крюка, м | | |

| Угол наклона стрелы, град. | | |

| Длина виброжелоба, м | | |

| Угол наклона виброжелоба, град. | | |

| Вылет лотка автобетоносмесителя, м | | |

1 – автобетоновоз; 2 – вибропитатель; 3 – виброжелоб; 4 – стойки; 5 – вибратор; 6 – фундамент; 7 – лестница; 8 – автокран; 9 – обноска

Рисунок 2.7 - Схема бетонирования фундаментов при помощи

вибропитателя и виброжелоба

.

1 - автобетосмеситель; 2 - разгрузочный поток; 3 - виброжелоб; 4 - стойки; 5 - вибратор; 6 - фундамент; 7 - дорожное покрытие из железобетонных плит; 8 - автомобильный кран; 9 - рабочая площадка; 10 - обноска

Рисунок 2.8 - Схема бетонирования фундамента при помощи

автобетоносмесителя и виброжелоба