Методичка ТСП КП. Учебное пособие к курсовому проекту для студентов специальностей

Скачать 7.64 Mb. Скачать 7.64 Mb.

|

|

1.3.2 Выбор автотранспорта для вывозки грунта Разрабатываемый грунт в котловане (траншеях) вывозят за пределы строительной площадки автосамосвалами. Марку и грузоподъемность автосамосвала подбираем в зависимости от дальности перевозки и от вместимости ковша экскаватора на основании рекомендаций таблицы 1.5. Таблица 1.5 - Рекомендуемая грузоподъемность автосамосвалов

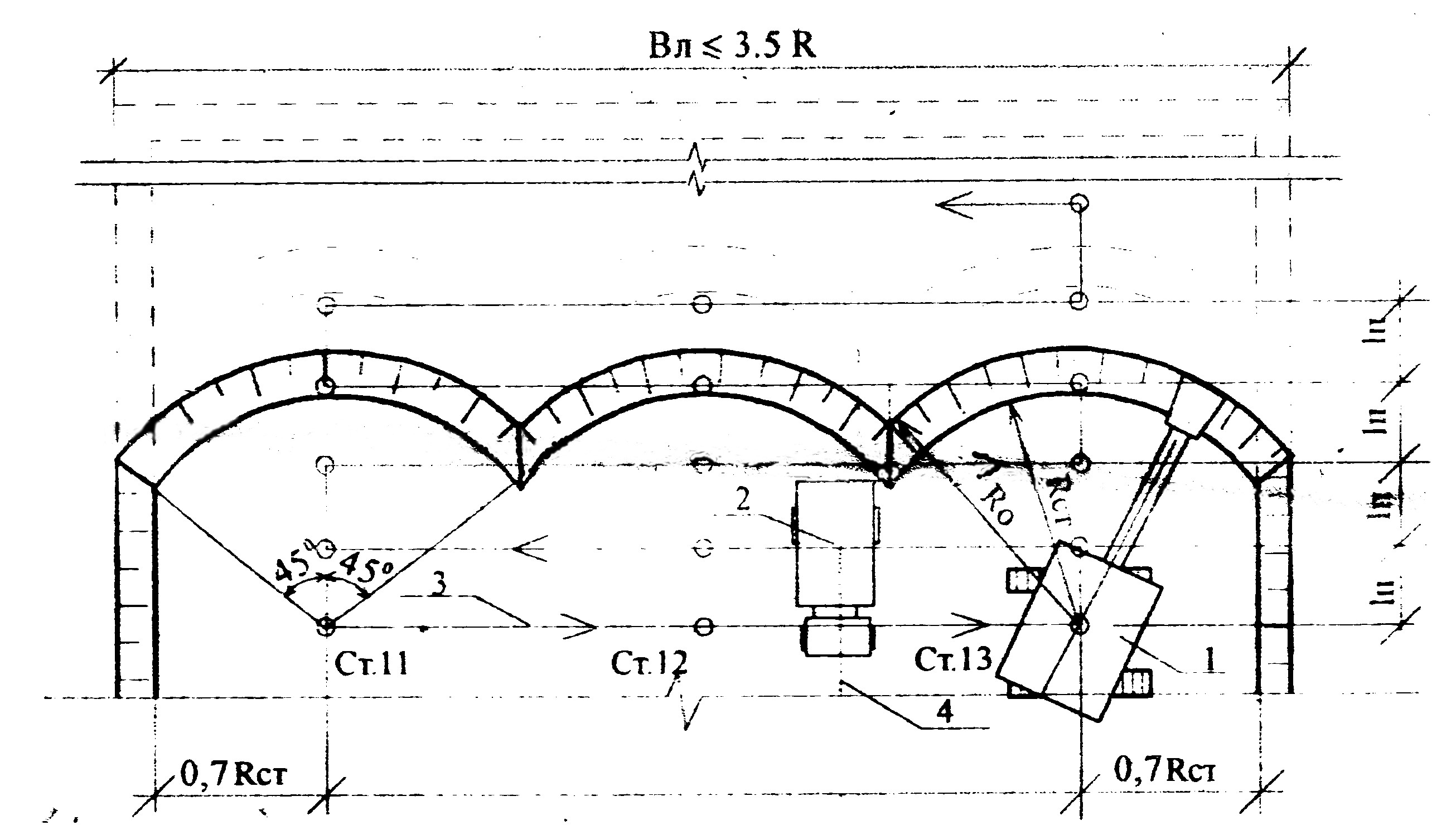

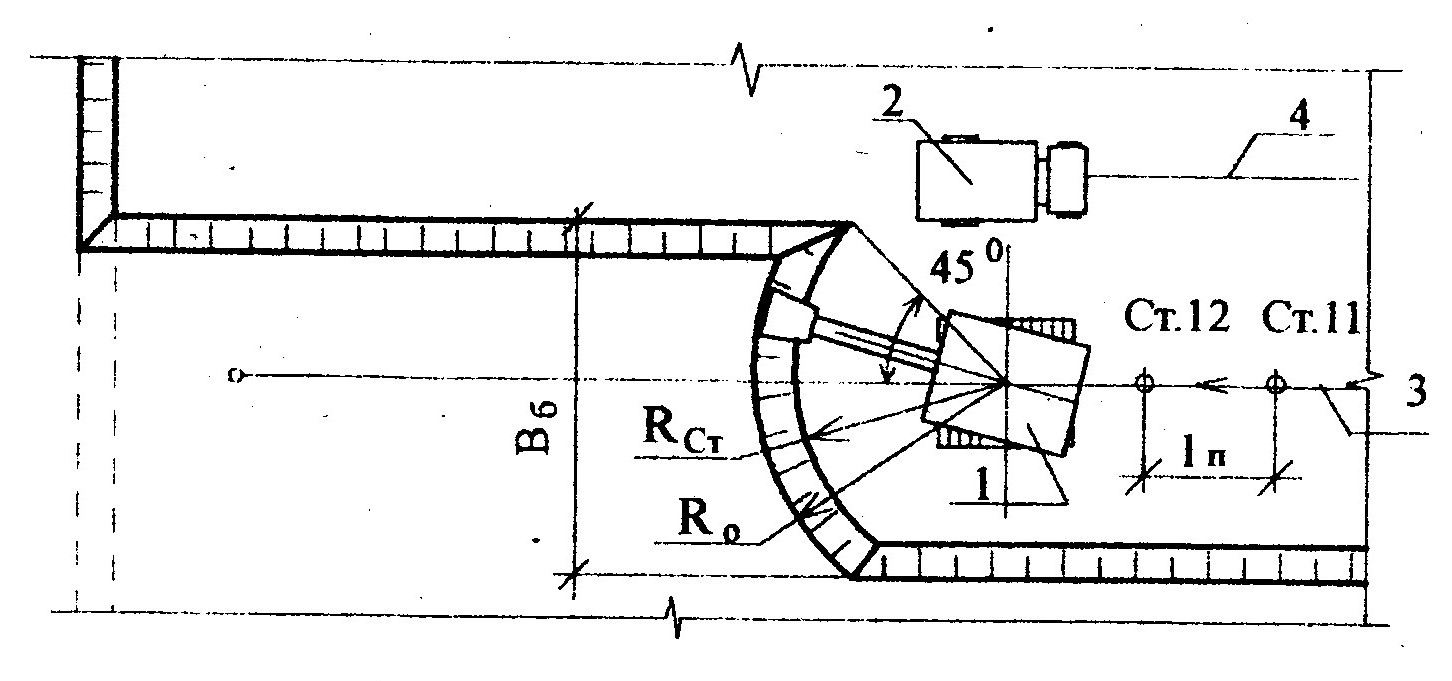

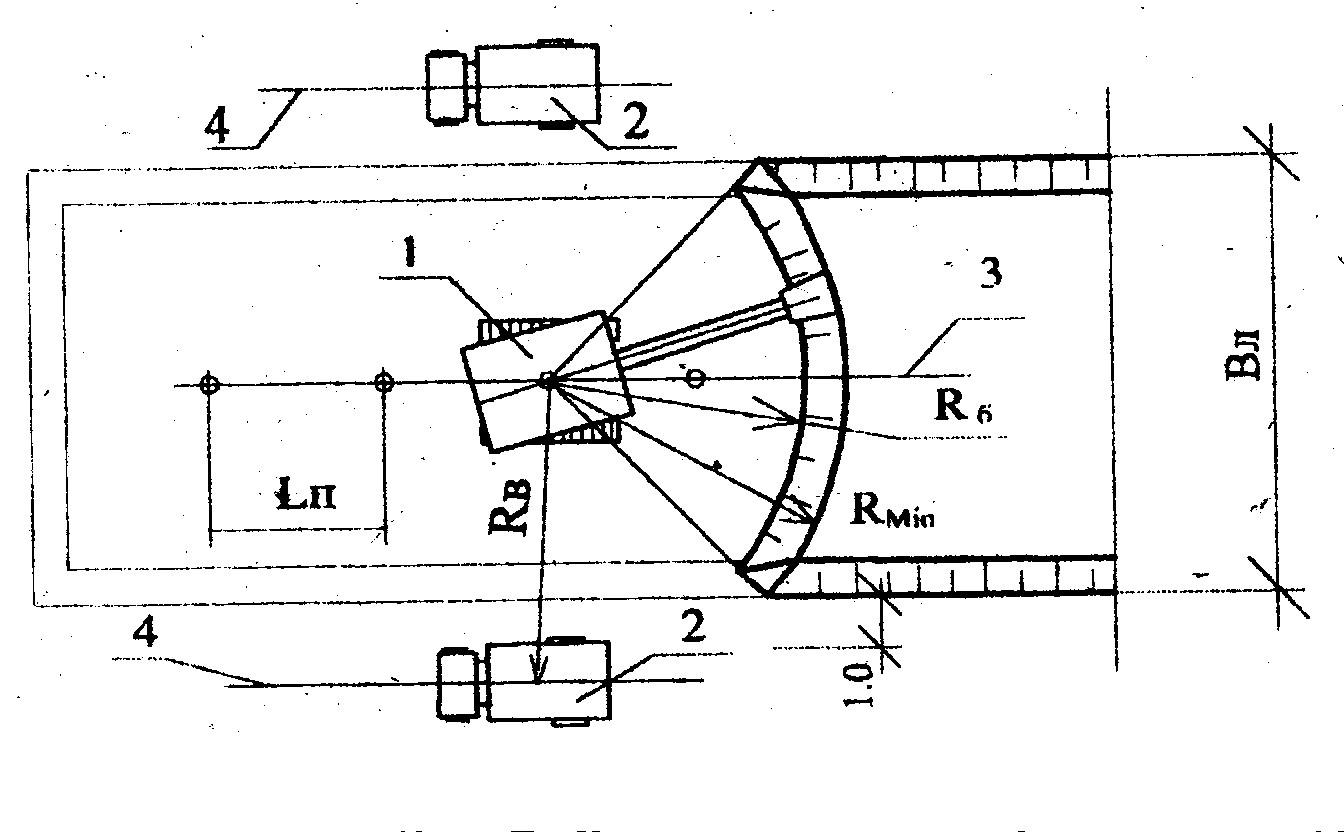

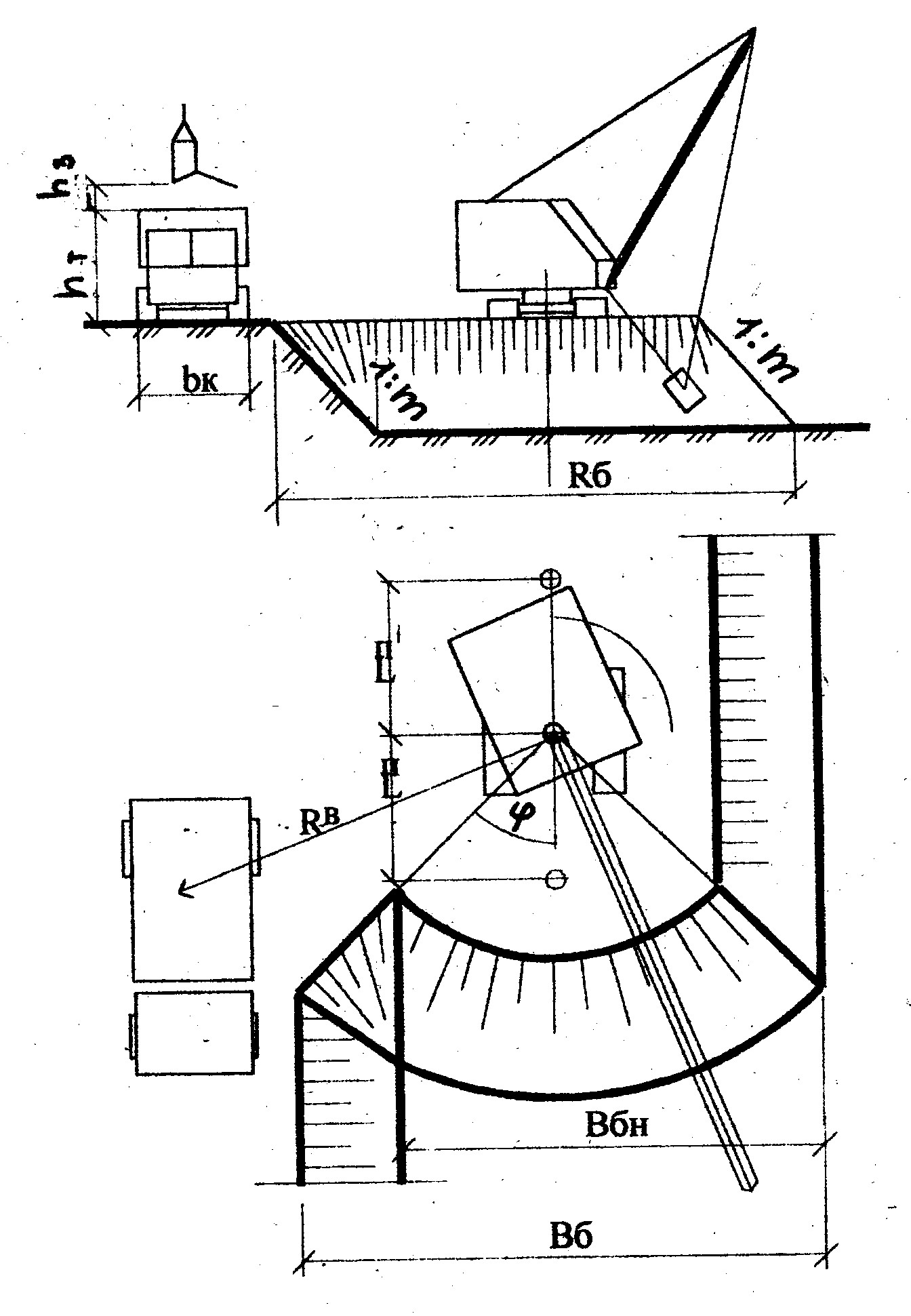

Технические характеристики автосамосвалов приведены в приложении А (таблицы 5, 6, 7, 8). 1.3.3 Выбор бульдозеров Срезку растительного слоя грунта, окончательную планировку дна, обратную засыпку пазух фундаментов, устройство въездов в котлован (пандусов) выполняют бульдозеры. Наибольшая эффективность бульдозеров достигается при перемещении грунта на следующие расстояния: для бульдозеров на тракторах Т-74 и ДТ-54 - 25÷40 м, С-80 и С-100 - 40÷60 м, Т-180 и ДЭТ- 250 - 70÷100 м. Технические характеристики некоторых бульдозеров приведены в приложении А (таблицы 9, 10, 11). 1.4 Проектирование технологической схемы разработки котлована (траншеи) При проектировании технологической схемы разработки котлована и траншей необходимо решить следующие задачи: - определить формы и размеры всех элементов экскаваторного забоя и экскаваторных проходок; - разбить поперечное сечение разрабатываемой выемки на экскаваторные проходки, установить их размеры; - установить пути движения транспорта и места их стоянки под погрузкой; - определить места расположения отвалов и их размеры. Запроектированный экскаваторный забой должен удовлетворять следующим требованиям: - обеспечить минимальное количество проходок; - высота (глубина) забоя должна быть достаточной для наполнения ковша экскаватора за одно черпание; - угол поворота стрелы (рукояти) экскаватора должен быть минимальным. 1.4.1 Расчет параметров забоя для экскаватора, оборудованного прямой лопатой Одноковшовый экскаватор, оборудованный прямой лопатой, разрабатывает грунт выше уровня стоянки экскаватора. Для въезда в котлован устраивается съезд (пандус). Ширина съезда для автотранспорта при одностороннем движении 4,5 м, при двухстороннем – 6 м, уклон съезда - 10%. В зависимости от ширины выемки по верху применяют лобовой, лобовой уширенный и боковой забои. Различают «узкий» лобовой забой, если его ширина равна 0,8…1,5R; «нормальный» лобовой забой, если его ширина равна 1,5…1,8R; «уширенный» лобовой забой, если его ширина более 2R, где R - наибольший радиус резания грунта, м (рисунки 1.3, 1.4, 1.5). Ширина лобового забоя поверху при движении экскаватора по прямой определяется по формуле где R0 - оптимальный радиус копания (рисунок 1.4); R0=0,8 R , (1.13) ln- длина рабочей передвижки экскаватора ln=R – rст , (1.14) где R – максимальный радиус резания грунта на уровне стоянки, м; rст – минимальный радиус резания грунта на уровне стоянки, м. При ширине разрабатываемого котлована более 2R, но менее 3,5R следует применять уширенный лобовой забой, схема движения экскаватора по зигзагу (рисунок 1.4) П  ри ширине разрабатываемого котлована до 3,5R следует применять уширенный лобовой забой с поперечно-челночной схемой движения экскаватора (рисунок 1.5). ри ширине разрабатываемого котлована до 3,5R следует применять уширенный лобовой забой с поперечно-челночной схемой движения экскаватора (рисунок 1.5).1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора; 4 - ось движения автосамосвала Рисунок 1.3 - Лобовой забой экскаватора прямая лопата  1- экскаватор; 2- автосамосвал; 3- ось движения экскаватора по зигзагу; 4- ось движения автосамосвала Рисунок 1.4 - Уширенный лобовой забой экскаватора прямая лопата Общая ширина забоя при трех поперечных стоянках будет определяться При ширине выемки более 3R первая проходка экскаватора принимается лобовым забоем, все последующие – боковые. При боковом забое (рисунок 1.6) ось движения экскаватора смещается к ранее выработанному забою так, чтобы угол α был не более 45°. Ширина бокового забоя равна где Rсм – максимальный радиус копания грунта на уровне стоянке экскаватора, м.  1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора по челночной схеме; 4 - ось движения автосамосвала Рисунок 1.5 - Уширенный лобовой забой экскаватора прямая лопата  1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора по челночной схеме; 4 - ось движения автосамосвала Рисунок 1.6 - Боковой забой экскаватора прямая лопата 1.4.2 Расчет параметров забоя для экскаваторов обратная лопата и драглайн Экскаваторы обратная лопата и драглайн разрабатывают грунт ниже уровня стоянки экскаватора. Транспортные средства для вывоза грунта от этих экскаваторов могут располагаться как на уровне стоянки экскаватора, так и на дне котлована, однако наибольшее распространение получила первая схема (рисунок 1.7). При погрузке грунта в автосамосвалы, расположенные по обе стороны от оси движения экскаватора (рисунок 1.7), ширину торцевой (лобовой) проходки по верху ВТ, м, определяют по выражению где R0 - оптимальный радиус резания грунта, м. R0=0,8 R. (1.19) где lрук - длина рукояти экскаватора обратная лопата, м; R – максимальный радиус резания грунта на уровне стоянки, м; lстр – длина стрелы драглайна.  1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора; 4 - ось движения автосамосвала Рисунок 1.7 - Торцевой забой экскаваторов обратная лопата и драглайн При разработке котлована с выгрузкой грунта в одну сторону ось движения экскаватора смещается в сторону стоянки автосамосвала и тогда ширина проходки по верху ВТ, м, равна где Rв - радиус выгрузки грунта, м; Rр – максимальный радиус резания грунта на уровне дна котлована, принимается по таблице 4 приложения А, м. Ширина боковой проходки по верху Вб, м, определяется по выражению Ширина боковой проходки по низу Вбн, м, составляет  Rmax 1 - экскаватор; 2 - автосамосвал; 3 - ось движения экскаватора; 4 - ось движения автосамосвала Рисунок 1.8 - Уширенный торцевой забой экскаваторов обратная лопата и драглайн Грунт в котловане (траншеях) разрабатывают экскаватором с погрузкой в автосамосвалы и вывозят в отвал. Разработку недобора грунта на дне котлована (траншей) производят вручную, бульдозером или экскаватором-планировщиком, зачистку дна (срезку слоя толщиной 0,05 м) под подошвы фундаментов производят вручную.  Рисунок 1.9 - Боковой забой экскаватора драглайн 1.5 Технология выполнения комплексно- механизированных земляных работ В этом разделе последовательно и логично описаны технологические процессы, операции на строительной площадке. Приводим состав подготовительного, транспортного, основного и вспомогательного процессов и машины, занятые на их выполнении. Рассчитываем производительность машин, определяем их количество. 1.5.1 Производительность одноковшового экскаватора Производительность одноковшового экскаватора оценивают по объему грунта, выданному из забоя в единицу времени. Сменную нормативную производительность экскаватора (экскаваторного забоя) Пн, м3/смену, согласно ЕНиР [4] устанавливают по формуле Пн=(ε / Нв) tсм , (1.25) где ε=100 м3 – объем грунта, на который дана норма времени; Нв – норма машинного времени, маш.-ч; tсм – продолжительность смены, ч. Для обеспечения нормативной производительности забоя технологические параметры процесса экскавации по грунтовым и забойным условиям приводят в соответствие с нормативными, принимая за основу, что Пн Р= Пэ , где Пэ – сменная эксплуатационная производительность экскаватора, м3/смену; Р – показатель выполнения нормы выработки. В расчетах принимают Р=1,0…1,1. Сменную эксплуатационную производительность одноковшового экскаватора, работающего в цикличном режиме, с учетом забойных условий и технологических характеристик процесса выемки грунта устанавливают по формуле Пэ=60 tсмnэqэ (Кн / Кр) Кво Кт , (1.26) где 60 tсм – продолжительность смены в минутах, мин/смену; nэ – количество циклов экскавации, цикл/мин; qэ – вместимость ковша экскаватора, куб.м/цикл; Кн – коэффициент наполнения ковша грунтом; Кр – коэффициент разрыхления грунта; Кво – коэффициент использования сменного времени при работе экскаватора навымет (в отвал) [4, прил.3, с.208]; Кт – коэффициент снижения рабочего времени за счет подачи транспорта. Приведенные характеристики являются технологическими параметрами процесса экскавации, численные значения которых связаны с размерами выемки и условиями производства работ и должны гарантировать нормативную производительность забоя. Количество циклов экскавации в минуту, или скорость экскавации, зависит от размеров выемки, типа экскаватора, группы грунта, вместимости ковша и характера его режущей кромки, а также уровня квалификации машиниста. По существу этот параметр нормативный и определяется по формуле nэ =60 / tцэ , (1.27) где tцэ – длительность цикла экскавации, которая в зависимости от названных условий находится в пределах от 15 до 40…45 с и более. Для первого приближенного расчета tцэ можно принять по таблице 14 приложения А. Отношение Кн /Кр представляет собой коэффициент использования вместимости ковша по грунту естественной плотности, для которого также имеются табличные значения. Но в практике проектирования следует принимать Кн близким к единице, а коэффициент разрыхления Кр по виду и характеру разрабатываемого грунта (приложение А, таблица 12). Коэффициент подачи транспорта Кт следует устанавливать из взаимосвязи, что Кт = Квт / Кво , (1.28) где Квт – коэффициент использования сменного времени при погрузке грунта в транспорт [4, с.82]. Таким образом, в формуле (1.25) вместо традиционного коэффициента Квт принято произведение двух коэффициентов Кво и Кт. Такой прием расчета позволяет лучше увязать производительность экскаватора и автотранспорта [16]. Продолжительность экскаваторных работ Тсм, в сменах, при разработке грунта в котловане в заданном объеме выемки определяют по формуле Тсм =Vэ / (Пн Р Nэ), (1.29) а машиноемкость работ в машино-сменах будет равна Тм-см =Vэ Нв / (tсм Р ε), (1.30) где Vэ – объем грунта в котловане, предназначенный к выемке экскаватором, м3; ПнР=Пэ – сменная эксплуатационная производительность экскаватора (забоя), м3/смену; Тм-см – машиноемкость работ, маш.-смен; Nэ – количество одновременно работающих экскаваторов. При Nэ =1, Тсм = Тм-см . 1.5.2 Расчет производительности и количества автосамосвалов для вывозки грунта Из таблицы 5 приложения А устанавливаем характеристики автосамосвала, необходимые для проектирования схемы разработки котлована: радиус поворота автомобиля Rа, высоту от уровня стоянки до кромки кузова h, ширину кузова Вг. Продолжительность цикла нагрузки автосамосвала грунтом tн, минут, в зависимости от грузоподъемности Q и с учетом времени на подачу машины в рабочую зону экскаватора, мы будем рассчитывать по формуле tн = Qtцэ Кр / (γ qэ Кн 60Кт) , (1.31) индексы и характеристики которой приняты по формулам. Теперь, зная цикл нагрузки, можно рассчитать длительность рейса tц , минут, или рабочего цикла автосамосвала, мин. tц = tн +2L60 / Vср + tр , (1.32) где L – расстояние перевозки грунта, км; Vср – расчетная скорость движения автосамосвала, км/ч, зависит от грузоподъемности машины и дальности перевозки грунта (таблица 7 приложения А); tр – продолжительность выполнения операции разгрузки автосамосвала (таблица 15 приложения А), мин. Сменную эксплуатационную производительность автосамосвала Па, т/смену, рассчитывают по формуле Па = (60 tсм / tц) Q Кг Ква , (1.33) где Ква– коэффициент использования сменного времени для автосамосвала. В расчетах принимают Ква =0,82…0,9. Расчет диспетчерского графика Чтобы обеспечить в течение смены непрерывную работу экскаватора, количество автосамосвалов, необходимое для перевозки разработанного экскаватором грунта, принимают, исходя из сменной производительности участвующих в процессе автомашин и проверяют по продолжительности циклов tц и tн. Расчет ведут по формулам Nа = Пэ γ / Па и Nа = tц / tн , (1.34) где Nа– количество работающих в смену автосамосвалов в комплексном процессе с экскаватором. Расчеты, выполненные по методике при правильном решении задачи, дают равнозначные результаты. Для принятого числа автосамосвалов Nа составляют сменный диспетчерский график работы (рисунок 1.10). Принцип расчета диспетчерского графика заключается в следующем. Вначале устанавливают требуемое количество работающих в смену автосамосвалов Nа. Затем находят общее число рейсов из условий, что nр = Пэ γ / (Q Кг) = 60 tсм Кваtн-1 , (1.35) где nр – общее число рейсов работающих автосамосвалов, необходимое для обеспечения сменной производительности и экскаватора. Другие индексы приняты по предыдущим формулам. Разделив общее число рейсов nр на количество работающих в смену самосвалов Nа, получают число рейсов одного самосвала. Частоту подачи автосамосвалов под погрузку определяют по формуле rп = 60 tсмnр-1 = tн Ква-1 , (1.36) где rп – частота подачи самосвалов под погрузку, мин. Продолжительность работ, в сменах, при условии, когда котлован разрабатывают одним комплектом машин, рассчитывают по формуле Tсм = Vэ Пэ-1 , (1.37) где Vэ – объем грунта в котловане, подлежащий выемке экскаватором, м3. Диспетчерский график состоит из двух схем: А – графика работы и движения автосамосвалов между пунктами погрузки и разгрузки (вертикальная ось графика) в течение сменного времени (горизонтальная ось) и Б – графика подачи автосамосвалов под погрузку. Схемы графика увязаны между собой по сменному времени и длительности циклов tц , tн и rп. Таблица 1.6 - Расчетная скорость движения автомобилей-самосвалов, км/ч

Рисунок 1.10 - Циклограмма движения автосамосвалов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||