П и РПО-2015. Учебное пособие Казань книту 2015 удк 658 675. 001. 63 Ббк

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

4.7. Расчет потребности в сырье меховой фабрики, перерабатывающей пушно-меховое сырье (за исключением овчины) Расчет производят для N видов сырья, определяются следующие показатели:

где D – число рабочих дней в году из расчета пятидневной рабочей недели; Кi – количество шкурок i-го вида, перерабатываемых в год.

где Mi – масса шкурки i-го вида в сырье, кг.

где Fi – масса шкурки i-го вида в полуфабрикате, кг.

Результаты расчетов потребности в сырье представляются в табличном виде. Примеры результатов расчетов приведены в табл. 18, 19. Таблица 17. Расчет потребности в сырье кожевенного завода, выпускающего в год 100 млн дм2 кож для верха обуви из свиного сырья

Таблица 18. Расчет потребности в сырье меховой фабрики, выпускающей 100 тыс. шкурок норки в год

4.8. Расчет расхода химических материалов Расчет количества химических материалов для производства пушно-мехового и кожевенного полуфабриката осуществляется на основании принятой технологии производства. Суточная потребность в химических материалах определяется из расчета годовой потребности и числа рабочих дней в году. В том случае если в технологии принята дозировка химматериалов в % от массы сырья (голья или строганых кож), годовая потребность в химическом материале P (кг), в пересчете на технический продукт определяется по следующей формуле: где B – масса сырья, перерабатываемого в год, кг; С1 – расход химического материала в % от массы сырья; С2 – содержание активного вещества в техническом продукте, %. Для химматериалов, расход которых установлен в г/л или мл/л, годовая потребность в химическом материале P (кг или дм3) в пересчете на технический продукт определяется по следующей формуле: где B – масса сырья, перерабатываемого в год, кг; К – жидкостной коэффициент; С1 – концентрация химматериала в рабочей ванне, считая на 100 %; С2 – содержание активного вещества в техническом продукте, %. Для химматериалов, расход которых установлен в г/шт. или мл/шт., годовая потребность в химическом материале P (кг или дм3) в пересчете на технический продукт определяется по следующей формуле: где B – количество шкурок, перерабатываемых в год, шт.; С1 – расход химматериала г/шт. или мл/шт.; С2 – содержание активного вещества в техническом продукте, %. Расчет необходимого количества композиций P (кг) для покрывного крашения рассчитывается по следующей формуле: где B – мощность предприятия, дм2/год; С – расход композиции, г/м2; K – коэффициент, показывающий эффективность использования композиции для покрывного крашения2. После расчета суточной и годовой потребности в химических материалах при проектировании меховой фабрики необходимо определить расход химматериалов на 1000 шкурок, а при проектировании кожевенного завода следует установить расход химических материалов на 100 м2. Сведения о потребности проектируемого предприятия в химических материалах представляются в табличной форме. Пример заполнения формы приведен в табл. 20. Таблица 19. Сводная таблица расхода химических материалов …

4.9. Расчет количества основного технологического оборудования Следует выделить два этапа расчета: выбор необходимого объема для партионной обработки сырья и полуфабриката и расчет необходимого количества. Для определения необходимого объема аппаратов исходными данными являются технологический регламент процесса, масса обрабатываемого сырья и полуфабриката в сутки и сменность работы. Следует придерживаться трехсменного графика работы для жидкостных процессов и двухсменного – для прочих операций. Для расчета оборудования жидкостных процессов определяют необходимый суммарный полезный объем аппаратов для данной группы жидкостных процессов по формуле где VП – необходимый суммарный полезный объем аппаратов для данной группы жидкостных операций; M – масса сырья или полуфабриката, перерабатываемого в год, т; ρ – плотность обрабатываемого сырья или полуфабриката; ЖКмах – максимальный жидкостной коэффициент для данной группы жидкостных операций; D – число рабочих дней в году; Т1 – продолжительность использования аппарата в технологическом цикле, включая время загрузки и выгрузки сырья и полуфабриката, заполнение и слив ванны; Т2 – время работы аппарата в сутки; КТ – норматив времени на техническое обслуживание и ремонт, %. После определения VП следует решить вопрос о количестве аппаратов для данной группы жидкостных операций. С одной стороны, снижение числа устанавливаемых аппаратов приводит к снижению затрат на их обслуживание, сокращению протяженности коммуникаций, уменьшению суммарных затрат на приобретение оборудования, с другой стороны, при установке малого числа аппаратов повышенного объема снижается гибкость производства, что приводит к невозможности переработки малых партий сырья и полуфабриката, а также к увеличению риска критичного сбоя на производстве при выходе хотя бы одной единицы оборудования из строя. Число аппаратов для жидкостных процессов определяется по формуле где N – число аппаратов; Va – объем аппарата; КЗ – коэффициент заполнения аппарата данного типа. Необходимый суммарный объем откатных, протрясных, комбинированных, разбивочных барабанов рассчитывается по формуле где V – суммарный объем аппаратов данного типа, м3; M – масса полуфабриката, перерабатываемого в год, кг; D – число рабочих дней в году; Z – загрузка аппарата полуфабрикатом, кг/м3; Т1 – продолжительность использования аппарата в технологическом цикле, включая время загрузки и выгрузки полуфабриката; Т2 – время работы аппарата в сутки, ч; КТ– норматив времени на техническое обслуживание и ремонт, %. При выборе количества аппаратов данного типа необходимо руководствоваться соображениями, аналогичными для жидкостных процессов. Следует отметить, что для данной группы отделочных операций широко применяются нестандартные барабаны, изготовленные силами предприятия. Число аппаратов для откатки, протряхивания и разбивки определяется по формуле где N – принятое число аппаратов; Va – объем аппарата; V– необходимый суммарный объем аппаратов. Необходимая суммарная загрузка аппаратов химчистки рассчитывается по формуле гдеW – необходимая суммарная загрузка аппаратов химчистки, кг; M – масса полуфабриката, перерабатываемого в год, кг; Т1 – продолжительность использования аппарата в технологическом цикле, включая время на отжим, сушку, загрузку и выгрузку полуфабриката;Т2 – время работы аппарата в сутки; D – число рабочих дней в году; КЗ – загрузочный коэффициент (0,6–0,8); КТ– норматив времени на техническое обслуживание и ремонт, %. Определив необходимую суммарную загрузку, выбирают марку аппарата, учитывая, что используемые в меховой промышленности аппараты для сухого обезжиривания представляют собой серийные аппараты химчистки, адаптированные к условиям мехового производства. Выбирая аппарат химчистки для мехового производства необходимо учитывать, что в технических характеристиках указывается загрузка аппарата в расчете на текстильные материалы, которые значительно меньше, нежели пушно-меховой полуфабрикат, впитывают растворитель, поэтому необходимо снижать загрузку аппарата, вводя соответствующие загрузочные коэффициенты (для аппаратов химчистки 0,5–0,75). На производстве следует использовать аппараты с двумя перегонными кубами, поскольку при работе в условиях мехового производства растворитель постоянно проходит стадию рекуперации, следовательно, система рекуперации должна иметь соответствующий объем и мощность. Кроме того, дополнительный куб необходим для перегонки растворителя с острым паром, так как при содержании жира более 30 % в смеси жир–растворитель перегонка практически полностью прекращается в виду того, что во всех модификациях машин перегонные кубы работают в изотермическом режиме, равном температуре кипения тетрахлорэтилена – 121 С. В целом, требованиям мехового производства отвечают аппараты химчистки с загрузкой по текстилю не менее 25 кг, имеющие не менее двух перегонных кубов и танки для растворителя общим объемом не менее 800 л. Расчетное количество аппаратов для сухого обезжиривания определяется по формуле где N – расчетное число аппаратов; W – необходимая суммарная загрузка аппаратов химчистки, кг; М – загрузка аппарата химчистки, считая на текстильные материалы. Необходимое количество и мощность центрифуг возможно рассчитать аналогично тому, как это было указано для аппаратов химчистки, загрузочный коэффициент при этом принимается равным 1. Расчет количества туннельных сушилок, сушилок для сушки кож и овчин в растяжку, сушилок типа СБМ производится следующим образом. Определяется количество полуфабриката в штуках, единовременно находящегося в сушильном агрегате: где W – количество полуфабриката, единовременно находящегося в сушильных агрегатах, шт.; M – масса полуфабриката, перерабатываемого в год, кг; Т1 – продолжительность сушки полуфабриката, ч; Т2 – время работы аппарата в сутки; D – число рабочих дней в году; КТ– норматив времени на техническое обслуживание и ремонт, %. После того как определено количество полуфабриката, единовременно находящегося в сушилках, в том случае, если используются сушилки модульно-секционного исполнения, следует определить необходимое количество секций сушилки по следующей формуле где W – количество полуфабриката, единовременно находящегося в сушильных агрегатах, шт.; М – максимальная загрузка секции сушилки, шт. Полученное значение округляют до ближайшего большего целого. В том случае если для сушильных операций применяются сушильные камеры нестандартного размера, оборудуемые непосредственно в специально отведенных для этого помещениях (для предприятий по производству пушнины), то их объем рассчитывается по следующей формуле: где W – количество полуфабриката, единовременно находящегося в сушильных агрегатах, шт.; C – удельная загрузка сушильной камеры, шт./м3. Расчетное число машин и агрегатов для поштучных операций определяется исходя из продолжительности работы в сутки, норм выработки, числа рабочих дней в году по следующей формуле: где M – количество полуфабриката, перерабатываемого в год, шт.; n – кратность использования машины или агрегата в технологическом цикле; Т – время работы машины или агрегата в сутки; D – число рабочих дней в году; КТ– норматив времени на техническое обслуживание и ремонт, %. Полученное значение округляют до ближайшего большего целого. Результаты расчета необходимого количества основного технологического оборудования представляют в табличной форме, пример заполнения формы приведен в табл. 21. Таблица 20. Необходимое количество машин, агрегатов и аппаратов

Спецификацию основного технологического оборудования приводят в табличной форме, образец заполнения которой представлен в табл. 22 . Таблица 21. Спецификация основного технологического оборудования

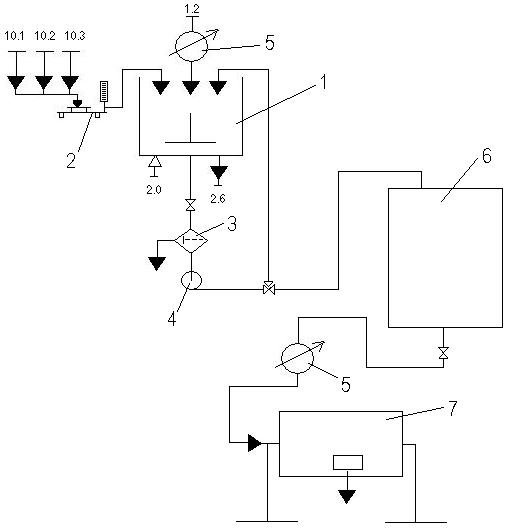

4.10. Расчет оборудования станций для централизованного приготовления рабочих растворов В проектируемых производствах приготовление, подача и точное дозирование рабочих растворов в аппараты для жидкостных обработок имеет важное значение и серьезным образом влияет на стабильность качества выпускаемой продукции, эффективность использования химматериалов, условия труда, культуру производства, экологические параметры производства. При централизованном приготовлении рабочих растворов становится возможным исключить основную массу тяжелого физического труда, связанного с этой операцией, а также улучшить качество приготавливаемых растворов и снизить потери химматериалов при их растворении и дозировании. Рабочие растворы приготовляют на химических, щелочных и красильно-жировальных станциях кожевенных заводов и меховых фабрик. В настоящее время наметилась устойчивая тенденция к применению в кожевенной и меховой промышленности химматериалов, которые выпускаются в жидкой и пастообразной форме, что упрощает приготовление из них рабочих растворов и расширяет номенклатуру химматериалов, которые могут централизованно дозироваться в аппараты. В кожевенном и меховом производствах необходимо внедрять автоматизированные системы управления жидкостными операциями, позволяющие осуществлять управление: режимом вращения барабанов, поддержанием температуры рабочей ванны, подачей необходимого количество химических материалов и воды. Автоматизированные системы управления жидкостными операциями, предлагаемые ведущими зарубежными фирмами, организованы по многоуровневому принципу. Например, АСУ фирмы Hϋni, реализована по трехуровневому принципу. В состав системы входят следующие подсистемы разных уровней: Aquamix; Prodomix; Prododos; Colormix; Finimix; Microtan. Система Aquamix осуществляет подачу требуемого количества воды заданной температуры с точностью до 0,5 0С. По данным фирмы-производителя за счет снижения потерь при дозировании экономится до 20–30 % воды. Система может обслуживать до 32 барабанов, объединенных в две группы. Система Prodomix осуществляет дозировку химических материалов в жидком виде с помощью автоматических весов. Системы Aquamix и Prodomix относятся к подсистемам третьего уровня, и управление ими может осуществляться как в ручном режиме с контрольной панели, которой снабжен каждый барабан, так и с помощью подсистемы второго уровня Prododos, осуществляется управление подачей химматериалов и воды на уровне цеха. Подача воды и химматериалов осуществляется в автоматическом режиме в соответствии с заданной программой, которая корректируется с цехового пункта управления, реализованного на базе персонального компьютера, операционной системы «Unix» и специализированного программного обеспечения. Система Colormix предназначена для составления композиций из смесовых красителей, при этом в базе данных системы заложено несколько сотен рецептур крашения, которые охватывают практически всю возможную цветовую гамму цветов готовой кожи. Система Finimix решает аналогичную системе Colormix задачу, только применительно к составлению композиций для покрывного крашения. Расчет оборудования станций централизованного приготовления растворов состоит в определении следующих показателей. Объем V, л аппаратов для растворения, определяется по формуле где a – масса одной порции химического материала, кг; cмакс – максимальная концентрация вещества, г/л; k– коэффициент заполнения.  Рис. 4. Принципиальная схема подачи воды и химических материалов в аппараты: 1 – смеситель с паровым обогревом; 2 – весы; 3 – фильтр; 4 – насос; 5 – счетчики; 6 – промежуточная емкость; 7 – подвесной барабан Суточная производительность D (кг/сутки) одного аппарата определяется по формуле где T – время работы станции в сутки, ч; T1 – время, растворения одной порции химического материала и перекачивания в другой резервуар. Общее число n аппаратов для растворения определяется по формуле где A– количество материала, подлежащее растворению в сутки. Объем V1 (л) резервуаров хранения растворов (стандартных, рабочих) рассчитывается в соответствии с суточным расходом раствором по формуле где А – суточный расход материала, кг; с – концентрация раствора, г/л; k – коэффициент заполнения. Число n1 резервуаров, определяется исходя из полного объема раствора и объема выбранного резервуара по следующей формуле: где V1 – полный объем раствора, л; b – объем одного резервуара, л; k – коэффициент заполнения. 4.11. Расчет потребности в электроэнергии, паре и сжатом воздухе на нужды основного технологического оборудования При выполнении проекта следует рассчитать:

Суммарная установленная электрическая мощность W (кВт/ч) рассчитывается по следующей формуле: где Wi – установленная электрическая мощность i-го вида оборудования, кВт/ч. Суммарная потребляемая электрическая мощность Wпотр. (кВт/ч) рассчитывается по следующей формуле: где Wi – установленная электрическая мощность i-го вида оборудования, кВт/ч; Ni – расчетное число машин или агрегатов i-го вида. Суммарная годовая потребляемая электрическая мощность Wгод (кВт) рассчитывается по следующей формуле: где Wi – установленная электрическая мощность i-го вида оборудования, кВт/ч; Ni – расчетное число машин или агрегатов i-го вида; Тi – время работы машины или агрегата i-го вида в сутки; D – число рабочих дней в году. Результаты расчетов приводятся по форме, образец заполнения которой приведен в табл. 23. Таблица 22. Расчет установленной и потребляемой электрической мощности

Количество потребляемого пара в год (P) можно рассчитать по следующей формуле: где Pi – потребление пара i-м видом оборудования, кг/ч; Ni – расчетное число машин или агрегатов i-го вида; Тi– время работы машины или агрегата i-го вида в сутки; D – число рабочих дней в году. Расход сжатого воздуха в год (V) определяется по следующей формуле: где Vi – потребление пара i-м видом оборудования, м3/ч; Ni – расчетное число машин или агрегатов i-го вида; Тi – время работы машины или агрегата i-го вида в сутки; D – число рабочих дней в году. На основании полученных данных рассчитывается суточная и месячная потребность в электроэнергии, паре и сжатом воздухе, а также устанавливается их расход на 1000 шкурок или 100 м2 готовой кожи. Результаты расчетов приводятся по форме, приведенной в табл. 24. Таблица 23. Потребность в электроэнергии, паре и сжатом воздухе на нужды основного технологического оборудования

4.12. Расчет количества отходов проектируемого объекта Кожевенное и меховое производство характеризуется значительным количеством отходов, которые могут достигать до 50 % от массы шкуры. В силу того что стоимость сырья составляет основную долю в себестоимости готовой продукции, вопрос рационального использования отходов кожевенного и мехового производства весьма актуален. Использование отходов упрощается в силу того, что большая часть из них является возвратными, так, например, мездра используется для производства мездрового клея, кормов для скота, белкозина для колбасных оболочек, желатина; кожевенная хромированная стружка – для производства искусственной кожи и кожкартона; стригальные отходы овчинно-шубного производства и шерсть, полученную после обезволашивания с сохранением волоса, перерабатывают в нетканые материалы; свиная щетина является ценным сырьем для изготовления натуральных щеток; жиропот, удаляемый с овчин при мойке, идет для производства ланолина, являющегося, в частности, ценным сырьем для жирующих композиций. В проекте необходим рассчитать количество образующихся отходов в год, исходя из норм выхода отходов из соответствующего сырья. Результаты расчетов представляются в табличном виде в соответствии с формой, образец которой дан в табл. 25. Таблица 24. Расчет количества отходов кожевенного завода, выпускающего кожи для верха обуви

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||