НТСиТР_Акимов_учебник. Учебное пособие Надежность технических систем и техногенный риск

Скачать 7.5 Mb. Скачать 7.5 Mb.

|

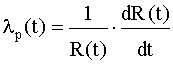

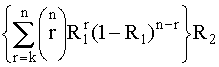

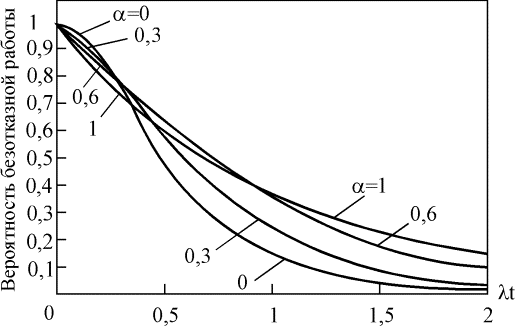

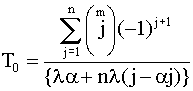

Надежность резервированной системы в случае комбинаций отказов и внешних воздействийВ некоторых случаях отказ системы возникает вследствие определенных комбинаций отказов образцов входящих в систему оборудования и (или) из-за внешних воздействий на эту систему. Рассмотрим, например, метеоспутник с двумя передатчиками информации, один из которых является резервным или запасным. Отказ системы (потеря связи со спутником) возникает при выходе из строя двух передатчиков или в тех случаях, когда солнечная активность создает непрерывные помехи радиосвязи. Если интенсивность отказов работающего передатчика равна λ, а φ - ожидаемая интенсивность появления радиопомех, то функция надежности системы Р(t) = еxp(-(λ+φ)t) + λ t еxp(-(λ+φ)t). (4.5.26) Данный тип модели также применим в случаях, когда резерв по схеме замещения отсутствует. Например, предположим, что нефтепровод подвергается гидравлическим ударам, причем воздействие незначительными гидроударами происходит с интенсивностью λ, а значительными - с интенсивнностью φ. Для разрыва сварных швов (из-за накопления повреждений) трубопроводу следует получить n малых гидроударов или один значительный. Здесь состояние процесса разрушения представляется числом ударов (или повреждений), причем один мощный гидроудар равносилен n малых. Надежность или вероятность того, что трубопровод не будет разрушен действием микроударов к моменту времени t равна: Р(t) = еxp(-(λ+φ)t)  . (4.5.27) . (4.5.27)Анализ надежности систем при множественных отказахРассмотрим метод анализа надежности нагруженных элементов в случае статистически независимых и зависимых (множественных) отказов. Следует заметить, что этот метод может быть применен и в случае других моделей и распределений вероятностей. При разработке этого метода предполагается, что для каждого элемента системы существует некоторая вероятность появления множественных отказов. Как известно, множественные отказы действительно существуют, и для их учета в соответствующие формулы вводится параметр α. Этот параметр может быть определен на основе опыта эксплуатации резервированных систем или оборудования и представляет собой долю отказов, вызываемых общей причиной. Другими словами, параметр α можно рассматривать как точечную оценку вероятности того, что отказ некоторого элемента относится к числу множественных отказов. При этом можно считать, что интенсивность отказов элемента имеет две взаимоисключающие составляющие, т. е. λ=λ1+λ2, где λ1 - постоянная интенсивность статистически независимых отказов элемента, λ2 - интенсивность множественных отказов резервированной системы или элемента. Поскольку α=λ2/λ, то λ2=α/λ, и следовательно, λ1 =(1-α)λ. Приведем формулы и зависимости для вероятности безотказной работы, интенсивности отказов и средней наработки на отказ в случае систем с параллельным и последовательным соединением элементов, а также систем с k исправными элементами из п и систем, элементы которых соединены по мостиковой схеме. Система с параллельным соединением элементов (рис. 4.5.13) - обычная параллельная схема, к которой последовательно подсоединен один элемент. Параллельная часть (I) схемы отображает независимые отказы в любой системе из n элементов, а последовательно соединенный элемент (II) - все множественные отказы системы.  Рис. 4.5.13. Модифицированная система с параллельным соединением одинаковых элементов Гипотетический элемент, характеризуемый определенной вероятностью появления множественного отказа, последовательно соединен с элементами, которые характеризуются независимыми отказами. Отказ гипотетического последовательно соединенного элемента (т.е. множественный отказ) приводит к отказу всей системы. Предполагается, что все множественные отказы полностью взаимосвязаны. Вероятность безотказной работы такой системы определяется как Rр={1-(1-R1)n}R2, где n - число одинаковых элементов; R1 - вероятность безотказной работы элементов, обусловленная независимыми отказами; R2 - вероятность безотказной работы системы, обусловленная множественными отказами. При постоянных интенсивностях отказов λ1 и λ2 выражение для вероятности безотказной работы принимает вид Rр(t)={1-(1-e-(1-α) λt)n}e-α λt, (4.5.28) где t - время. Влияние множественных отказов на надежность системы с параллельным соединением элементов наглядно демонстрируется с помощью рис. 4.5.14 – 4.5.16; при увеличении значения параметра α вероятность безотказной работы такой системы уменьшается. Параметр α принимает значения от 0 до 1. При α=0 модифицированная параллельная схема ведет себя как обычная параллельная схема, а при α=1 она действует как один элемент, т. е. все отказы системы являются множественными. Поскольку интенсивность отказов и среднее время наработки на отказ любой системы можно определить с помощью (4.3.7) и формул  , , , ,с учетом выражения для Rр(t) получаем, что интенсивность отказов (рис. 4.5.17) и средняя наработка на отказ модифицированной системы соответственно равны  , (4.5.29) , (4.5.29) , где , где  . (4.5.30) . (4.5.30) Рис. 4.5.14. Зависимость вероятности безотказной работы системы с параллельным соединением двух элементов от параметра α  Рис. 4.5.15. Зависимость вероятности безотказной работы системы с параллельным соединением трех элементов от параметра α  Рис. 4.5.16. Зависимость вероятности безотказной работы системы с параллельным соединением четырех элементов от параметра α  Рис. 4.5.17. Зависимость интенсивности отказов системы с параллельным соединением четырех элементов от параметра α Пример 4.5.12. Требуется определить вероятность безотказной работы системы, состоящей из двух одинаковых параллельно соединенных элементов, если λ=0,001 ч-1; α=0,071; t=200 ч. Вероятность безотказной работы системы, состоящей из двух одинаковых параллельно соединенных элементов, для которой характерны множественные отказы, равна 0,95769. Вероятность безотказной работы системы, состоящей из двух параллельно соединенных элементов и характеризуемой только независимыми отказами, равна 0,96714. Система с k исправными элементами из п одинаковых элементов включает в себя гипотетический элемент, соответствующий множественным отказам и соединенный последовательно с обычной системой типа k из n, для которой характерны независимые отказы. Отказ, отображаемый этим гипотетическим элементом, вызывает отказ всей системы. Вероятность безотказной работы модифицированной системы с k исправными элементами из n можно вычислить по формуле  , (4.5.31) , (4.5.31)где R1 - вероятность безотказной работы элемента, для которого характерны независимые отказы; R2 - вероятность безотказной работы системы с k исправными элементами из n, для которой характерны множественные отказы. При постоянных интенсивностях λ1 и λ2 полученное выражение принимает вид  . (4.5.32) . (4.5.32)Зависимость вероятности безотказной работы от параметра α для систем с двумя исправными элементами из трех и двумя и тремя исправными элементами из четырех показаны на рис. 4.5.18 - 4.5.20. При увеличении параметра α вероятность безотказной работы системы уменьшается на небольшую величину (λt).  Рис. 4.5.18. Вероятность безотказной работы системы, сохраняющей работоспособность при отказе двух из n элементов  Рис. 4.5.19. Вероятность безотказной работы системы, сохраняющей работоспособность при отказе двух из четырех элементов  Рис. 4.5.20. Вероятность безотказной работы системы, сохраняющей работоспособность при отказе трех из четырех элементов Интенсивность отказов системы с k исправными элементами из n и средняя наработка на отказ могут быть определены следующим образом:  , (4.5.33) , (4.5.33) где η= {1-e-(1-β)λt}, θ= e(rσ-r-σ)λt и   . (4.5.34) . (4.5.34)Пример 4.5.13. Требуется определить вероятность безотказной работы системы с двумя исправными элементами из трех, если λ=0,0005 ч-1; α=0,3; t=200 ч. С помощью выражения для Rkn находим, что вероятность безотказной работы системы, в которой происходили множественные отказы, составляет 0,95772. Отметим, что для системы с независимыми отказами эта вероятность равна 0,97455. Система с параллельно-последовательным соединением элементов соответствует системе, состоящей из одинаковых элементов, для которых характерны независимые отказы, и ряда ветвей, содержащих воображаемые элементы, для которых характерны множественные отказы. Вероятность безотказной работы модифицированной системы с параллельно-последовательным (смешанным) соединением элементов можно определить с помощью формулы Rps={1-(1- )n}R2, где m - число одинаковых элементов в ответвлении, n - число одинаковых ответвлений. При постоянных интенсивностях отказов λ1 и λ2 это выражение принимает вид Rрs (t) = [1-(1-e-n(1-σ)λt)m}e-σλt. (4.5.35) Интенсивность отказов системы с параллельно-последовательным соединением элементов и средняя наработка на отказ могут быть определены следующим образом: λps(t)=αλ+mn(1-α)λ  , (4.5.36) , (4.5.36)где λ=1/[1-e-n(1-γ)λt] и  . (4.5.37) . (4.5.37)Система, элементы которой соединены по мостиковой схеме,соответствует схеме, состоящей из одинаковых элементов, для которых характерны независимые отказы, и последовательно подсоединенного к ним воображаемого элемента, для которого характерны множественные отказы. При множественном отказе гипотетического элемента вся система выходит из строя. Вероятность безотказной работы модифицированной системы с элементами, соединенными по мостиковой схеме, можно вычислить по формуле Rb={1-2(1-R1)5+5(1-R1)4-2(1-R1)3-2(1-R1)2}R2 (4.5.38) (здесь Rb - вероятность безотказной работы мостиковой схемы, для которой характерны множественные отказы). Эта формула при постоянных интенсивностях λ1 и λ2 принимает вид Rb(t)=[1-2(1-e-At)5+5(1- e-At)4-2(1- e-At)3-2(1- e-At)2] e-βλt. (4.5.39) (здесь А=(1-α)λ). Зависимость безотказной работы системы Rb(t) для различных параметров α показана на рис. 4.5.21. При малых значениях λt вероятность безотказной работы системы с элементами, соединенными по мостиковой схеме, убывает с увеличением параметра α.  Рис. 4.5.21. Зависимость вероятности безотказной работы системы, элементы которой соединены по мостиковой схеме, от параметра α Интенсивность отказов рассматриваемой системы и средняя наработка на отказ могут быть определены следующим образом: λkn(t)=βλ+A(-8π5+25π4-24 § 5. Методика исследования надежности технических систем 5.1. СИСТЕМНЫЙ ПОДХОД К АНАЛИЗУ ВОЗМОЖНЫХ ОТКАЗОВ: ПОНЯТИЕ, НАЗНАЧЕНИЕ, ЦЕЛИ И ЭТАПЫ, ПОРЯДОК, ГРАНИЦЫ ИССЛЕДОВАНИЯ С позиций безопасности системный подход к анализу возможных отказов состоит в том, чтобы увидеть, как части системы функционируют во взаимодействии с другими ее частями. Системный анализ - методология исследования любых объектов посредством представления их в качестве отдельных элементов и анализа этих элементов; применяется для: - выявления и четкого формулирования проблемы в условиях неопределенности; - выбора стратегии исследования и разработок; - точного определения систем (границ, входов, выходов, связей), выявления целей развития и функционирования системы; - выявление функций и состава вновь создаваемой системы. Системы являются сложными многоуровневыми и многокомпонентными образованиями. В целях адекватной информации и определения причинных связей элементы системы конкретизируются. Такой подход позволяет однозначно определить опасности и опасные состояния системы. Он обеспечивается декомпозицией систем - расчленением иерархии и организации системы на взаимосвязанные составные части (подсистемы, элементы), последующим исследованием их независимо друг от друга и координацией локальных решений. Этот метод представляет, по существу, разложение сложных систем на простые с применением теорем об условных вероятностях и условных распределениях. При этом вначале вычисляются показатели надежности более простых подсистем, а затем полученные результаты группируются с целью получения характеристик всей системы в целом. Рассматриваемый метод может быть использован для упрощения, как пространства состояний, так и конфигурации системы. Эффективность метода зависит от выбора ведущего элемента, т.е. элемента, используемого при декомпозиции системы. Если этот элемент выбран неудачно, то, несмотря на идентичность конечного результата, вычисления окажутся значительно более громоздкими. В случае сравнительно сложных систем правильный выбор главных элементов для создания простой конфигурации может оказаться сложной задачей. Трудности, возникающие при рассмотрении сложных систем, можно уменьшить, используя метод преобразования. Он состоит в последовательном упрощении систем с последовательным и параллельным соединением элементов путем преобразования их в эквивалентные схемы. Подобная процедура выполняется до тех пор, пока вся система не будет сведена к одному-двум элементам. При этом обычно делается допущение о независимости отказов. Основное преимущество данного метода заключается в его простоте и доступности, однако, он не приемлем при наличии постепенных отказов. Анализом возможных отказов системы или ее элементов называют оценку влияния возможных отказов элементов следующего уровня структуры на выходные характеристики исследуемого объекта и определение перечня возможных отказов. Возможным отказом системы называется состояние, в которое может перейти система за время эксплуатации при возникновении отказов входящих в него элементов следующего уровня структуры. Совокупность возможных отказов называют перечнем возможных отказов. Анализ возможных отказов проводят с целью выявления возможных причин их возникновения, оценки вероятности возникновения, времени возникновения, выбора методов обнаружения и регистрации, определения последствий отдельных видов отказов и разработки предупредительных, контрольных и защитных мероприятий по обеспечению надежности и безопасности на стадиях эксплуатации и проектирования систем. В зависимости от сложности системы анализ возможных отказов проводят с использованием различных источников информации - конструкторской документации и схем эксплуатации, карт технологических процессов, опыта создания и эксплуатации систем-аналогов, циклограмм функционирования, результатов статистической обработки измерений входных и выходных параметров и др. Анализ возможных отказов предусматривает следующие этапы: - анализ процесса эксплуатации системы и составление перечня периодов эксплуатации; - задание границ рассмотрения системы; - рассмотрение взаимодействия и взаимовлияния составных частей (элементов) системы; - назначение контролируемых параметров и систем контроля; - определение характерных признаков отказов и их симптомов; - составление перечня возможных отказов для каждого периода эксплуатации; - оценка вероятностных и временных характеристик каждого вида отказов из перечня возможных отказов; - анализ критичности отказов и ранжирование отказов по важности; - определение возможных последствий отказов, возможности их обнаружения и устранения (или уменьшения степени опасности). Анализ должен удовлетворять следующим требованиям, выполнение которых в значительной мере повышает качество проводимых исследований: - проводиться с достаточной степенью полноты и детализации; - учитывать физическую природу процессов, протекающих в системе; - учитывать влияние взаимных отказов, различные режимы работы элементов системы, возможные отказы между элементами (отказы межсистемных связей и соединений); - обеспечивать согласованность параметров элементов системы. Анализ процесса эксплуатации системы позволяет получить необходимые сведения для выявления возможных отказов. Его проводят в следующем порядке: - определяют назначение системы, особенности условий и режимов эксплуатации и перечень выполняемых задач; - выделяют основные, обеспечивающие и вспомогательные функции; - для каждой выявленной функции определяют взаимно однозначные группы статистически независимых выходных параметров, номинальные и предельно допустимые значения каждого параметра; - определяют виды элементов системы, их функциональные особенности и характер взаимодействия при эксплуатации, наличие резервных элементов, выявляют элементы, не имеющие аналогов; - определяют условия эксплуатации (основные и резервные режимы работы, возможности работы с измененными выходными параметрами и др.); - определяют продолжительность каждого периода эксплуатации. Составление перечня возможных отказов. Он должен обладать достаточной полнотой, определяемой наличием наиболее вероятных и критичных (приводящих к наиболее тяжелым последствиям) отказов, но не может быть избыточным из-за включения в него зависимых отказов. Отказы, возникающие по одной и той же причине, могут быть объединены. Общее число возможных отказов в перечне складывается из общего числа всех выделенных условно независимых параметров по каждой функции системы с учетом возможного числа нарушений предельно допустимых значений по каждому параметру. При составлении перечня анализируют также ограничения на условия применения изделия, нарушения которых рассматривают как возможные отказы. Далее уточняют перечень при проведении анализа причин, оценке вероятностей возникновения, возможностей обнаружения отказов и их последствий. Перечни возможных отказов и их причин оформляются в виде отчетов. Методические основы задания границ системы при анализе опасных состояний и отказов состоят в следующем. Только главные, наиболее вероятные или критические события должны рассматриваться на начальной стадии анализа. Для определения этих событий можно использовать анализ критичности. По мере продвижения исследовательской работы (экспертизы) можно включать все более редкие или менее вероятные события или предпочесть не принимать их в расчет. В принципе окружающие условия - это весь мир, в котором находится данная система. Таким образом, чтобы не отклоняться от намеченной цели, необходимо установить разумные пределы влияния окружающей среды при проведении исследования с помощью дерева событий или отказов, поскольку эти два подхода предусматривают детальную разработку процесса развития начальных аварийных событий в системе и окружающей ее среде. При определении границ системы требуется тщательно установить начальные состояния элементов. Все элементы, которые имеют более одного рабочего состояния, создают различные начальные условия. Например, начальное количество жидкости в баке может быть регламентировано. Событие "бак полный" становится одним начальным состоянием, а "бак пустой" является другим состоянием. Необходимо также точно установить рабочий отрезок времени: например, условия при пуске и остановке могут создавать другого рода опасные условия, отличающиеся от установившихся режимов работы. Когда достаточное количество информации по системе собрано, можно составить описания вариантов развития процесса (сценариев) и определить конечные события. Затем устанавливают причинные взаимосвязи, ведущие к каждому конечному событию, например при помощи дерева отказа. Обычно система изображается в виде блок-схемы, показывающей все функциональные (или причинные) взаимосвязи и элементы. При ее построении исключительно важную роль приобретает правильное задание граничных условий, которые не следует путать с физическими границами системы. Одним из основных требований, предъявляемых к граничным условиям, является задание завершающего (головного) нежелательного события, установление которого требует особой тщательности, поскольку именно для него, как для основного отказа, выполняется анализ. Кроме того, чтобы проводимый анализ был понятен всем заинтересованным лицам, исследователь обязан составить перечень всех допущений, принимаемых при определении системы и построении порядка исследования. Обычно для каждой системы строят несколько маршрутов развития завершающего (опасного) события. Впоследствии они могут быть и связаны, но на этапе анализа с ними работают отдельно. Аналогично, если система функционирует в различных режимах, то может понадобиться анализ развития опасных состояний для каждого из режимов. Взаимосвязи элементов и топография системы. Система состоит из таких элементов, как единицы оборудования, материалы, персонала предприятия (необязательно, чтобы эти элементы были самыми мелкими элементами в системе; они могут быть блоками или целыми подсистемами), которые находятся в определенной окружающей среде и подвержены внешнему воздействию. Опасные состояния вызываются одним или несколькими элементами, приводящими к отказам в системе. Окружающая среда, персонал, старение могут влиять на систему только через ее элементы (рис.5.1.1.). Каждый элемент системы связан с другими элементами специфическим образом, а идентичные элементы могут иметь различные характеристики в различных системах. Поэтому необходимо уточнять взаимосвязи и топографию системы. Взаимосвязи и топографию определяют, например, путем изучения системы трубопроводов данного предприятия, электрических схем, механических соединений, потоков информации, а также физического расположения элементов. Эти связи наилучшим образом можно представить в виде различных схем системы; технических описаний системы, карт технологических потоков и др., которые оказываются полезными в данной работе.  Рис. 5.1.1. Воздействия и взаимосвязи элементов Например, гидравлический удар, который вызывается быстрым закрытием клапана и который, в свою очередь, приводит к потере герметичности фланцевого соединения, выявляют при изучении схемы трубопроводов. Взаимовлияние двух расположенных емкостей возможно в случае пожара. Возможные изменения состояния элементов системы, возникающие в результате других причин, следует также включать в технические описания или в карты логических переходов. Работа в подготовительный период. Объем подготовительной работы определяется сложностью системы. Работа состоит из четырех основных этапов: - получение данных; - обработка данных; - планирование последовательности проведения исследований; - организация обсуждений. Как правило, данные включают различные чертежи и схемы (линейные схемы, карты технологического процесса, схемы размещения производственного оборудования и пр.), эксплуатационные инструкции, схемы последовательного контроля за работой приборов, логические схемы, программы для ЭВМ, иногда даже инструкции изготовителей и поставщиков по правилам эксплуатации оборудования. Эти данные должны быть проверены для того, чтобы удостовериться в их пригодности для исследования и выявить в них все противоречия и неточности. Объем работы, необходимой для обработки данных и планирования последовательности проведения исследований, зависит от типа системы. Руководитель группы разрабатывает план проведения исследования и обсуждает как метод, так и план исследования с членами группы до начала работы по выявлению опасностей. 5.2. ВЫЯВЛЕНИЕ ОСНОВНЫХ ОПАСНОСТЕЙ НА РАННИХ СТАДИЯХ ПРОЕКТИРОВАНИЯ Желательно выявлять опасности крупных аварий, включая возможности взаимодействия между установками, которые могут иметь катастрофические последствия, на самой ранней стадии разработки проекта, что позволяет значительно облегчить дальнейшие исследования опасности и эксплуатационной пригодности на последующих стадиях проекта. Главным требованием является выявление основных опасностей, которое может быть осуществлено после установления определенных общих параметров: 1. Материалы - сырье, исходные материалы, промежуточные материалы, продукция (продукты реакции), исходящие потоки газа или жидкости. 2. Производственные операции (технологический процесс). 3. Местоположение проектируемой системы - размещение между производственными операциями, пространственные соотношения с другими системами. Эти общие параметры должны затем рассматриваться поочередно в процессе использования контрольных перечней потенциальных опасностей. Например, контрольные перечни, разработанные для обследования большинства технологических установок, включают следующие опасности: пожар, взрыв, детонацию, токсичность, коррозию, радиацию, шум, вибрацию, ядовитый (вредный) материал, поражение электротоком, механическое повреждение. Для отдельных процессов можно дополнительно рассматривать и другие опасности. Когда потенциальные опасности рассматриваются поочередно применительно к общим параметрам, любая значимая комбинация может служить признаком большей опасности, которая затем должна рассматриваться в соответствии с перечнем принципиальных решений. Приведем несколько примеров для иллюстрации процедуры. Значимая комбинация параметров ПРОМЕЖУТОЧНОГО ПРОДУКТА Х и ПОЖАРА может показать, что пределы воспламеняемости вещества неизвестны и должны быть получены до того, как будет начато проектирование сушилки. Значимая комбинация параметров ИСХОДНОГО МАТЕРИАЛА, ПОЖАРА и ХРАНЕНИЯ ЖИДКОГО АЗОТА может привести к перепланировке хранилища материалов. Описанная процедура исследования может быть очень быстро выполнена небольшой группой опытных специалистов. Такой подход с использованием контрольных перечней позволяет обеспечить сочетаемость различных установок на ранней стадии проектирования и может применяться для оценки взаимодействия между системами, а также между системой и окружающей средой. Проверки с целью выявления значимых опасностей следует проводить при наличии достаточного количества времени для внесения принципиальных изменений в концепцию проекта. При проведении более детального исследования опасности и эксплуатационной готовности на более поздней стадии следует выявлять только менее значительные опасности, не требующие серьезных изменений методов работы для их устранения. 5.3. ИССЛЕДОВАНИЯ В ПРЕДПУСКОВОЙ ПЕРИОД Проведение такого исследования целесообразно при следующих условиях, когда: 1) на очень поздней стадии проектирования произошло существенное изменение в назначении устройства; 2) инструкции по эксплуатации очень рискованные; 3) новая установка является копией существующей системы, в которую внесены изменения, касающиеся, в основном, технологического процесса, а не самой конструкции. Необходимо убедиться в том, что схемы и технологические карты точно описывают построенную установку. 5.4. ИССЛЕДОВАНИЯ ДЕЙСТВУЮЩИХ СИСТЕМ В то время как основное внимание уделяется новым системам, не следует упускать из виду потенциальную опасность установок, находящихся в эксплуатации. Эти производственные системы могли находиться в непрерывной эксплуатации в течение многих лет, подвергаясь переделкам и модификациям в течение этого периода. Даже если такие модификации проводились очень тщательно, они могли привести к снижению запаса прочности или нарушению требований безопасности, предусмотренных первоначальным проектом. Поскольку возможности и методы ограничены, поэтому при отборе установок к исследованию рекомендуется учитывать следующие факторы: 1. Проверка технической безопасности показала, что желательно провести более детальное исследование. 2. При обслуживании этих систем имели место опасные происшествия или несчастные случаи. 3. Эксплуатация показала, что данная система обладает высоким потенциалом опасности. 4. Система будет находиться в эксплуатации в течение долгого времени. 5. Система подвергалась значительным изменениям. 6. Удобно проводить обследование данной системы последовательно, совместно с другими взаимодействующими установками. При организации исследования на существующей системе необходимо предусмотреть дополнительное время на проведение подготовительной работы, так как часто обнаруживается, что технологические схемы и инструкции по эксплуатации устарели. На стадии модификации требуется большая осторожность, чем обычно. Группа (бригада) разрабатывает рекомендации, предусматривающие возможность значительных изменений системы. Очень важно определить, кто будет нести ответственность за выполнение этих рекомендаций. Необходимо также установить эффективную форму контроля и оценки результатов. Обычно это предусмотрено в новых проектах, но может отсутствовать при модификации действующих систем. 5.5. РЕГИСТРАЦИЯ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ Регистрация результатов исследования является важным аспектом работы исследовательской группы. Полезной формой регистрации является "Файл (картотека, архив) опасности". Он содержит: - копии документов (карту технологического процесса, инструкции по эксплуатации, гистограммы, модели и т.д.), используемые при проведении совещаний экспертов с визой руководителя группы исследования о проведенной проверке; - копии всех рабочих докладов, вопросов, рекомендаций, повторных проектов и перепланировок и т.д., явившихся результатом работы группы. В файлы по безопасности могут вноситься изменения в случае: - серьезных изменений в производственных технических системах или производственном процессе; - появления новой информации об опасных веществах; - значительных достижений в области техники безопасности. Окончательные результаты исследования оформляются отчетом, который следует хранить на предприятии. Он является источником информации для экспертов при анализе опасностей и обслуживающего персонала при проведении текущих и последующих работ. 5.6. СОДЕРЖАНИЕ ИНФОРМАЦИОННОГО ОТЧЕТА ПО БЕЗОПАСНОСТИ ПРОЦЕССА Описание промышленной системы: а) местность: планы местности, здания и предприятия, расположенные по соседству (фабрики, автомагистрали, здания, больницы, школы и т.п.); б) конструктивные особенности и используемые материалы; в) проектные параметры: давление, температура, объем, скорости потоков и др.; г) фундамент (его устойчивость); д) зоны безопасности (защита от взрыва, разделяющие расстояния); е) возможность доступа в производственные помещения предприятия: маршруты аварийной эвакуации персонала из производственных помещений, маршруты следования аварийно-спасательных команд; ж) схемы размещения контрольно-измерительных приборов и средств автоматической защиты. Описание производственных процессов: а) техническое назначение промышленной системы, схема или упрощенный чертеж потоков процесса; б) основные принципы технологических процессов: основные операции; физические и химические реакции; полезный объем хранилищ; выгрузка продукции; сбор, хранение, утилизация, обработка и полное уничтожение (захоронение) промышленных отходов; выпуск или очистка отработанных газов, технологической воды; в) условия производственного процесса: описание процесса и данные по безопасности (давление, температура) для отдельных стадий процесса; допустимые пределы температуры, давления, расхода веществ; г) описание технологических характеристик процесса: эти данные лучше всего представлять на соответствующих графиках схемы потока, они должны содержать информацию о: компонентах процесса; различных видах энергопитания; характеристиках рабочих режимов; размере (объеме) сосудов и трубопроводов, содержащих опасные вещества; системах контроля давления; д) энергопитание: здесь следует описать все виды энергопитания, применяемые для обеспечения безопасности (электрический ток, охладители, сжатый воздух, инертный газ), а в случае необходимости - и аварийные коммуникации; е) проект систем вентиляции и пожаротушения; ж) стандарты и правила, которыми руководствовались при проектировании. Описание опасных веществ: а) вещества: стадия процесса, на которой находятся или могут находиться вещества; количества вещества; данные о веществах (физические и химические свойства); данные, имеющие отношение к безопасности (взрывоопасный предел, точка воспламенения, термоустойчивость, коррозионные свойства, тепловая и химическая стабильность, опасные эффекты возможного непреднамеренного смешивания различных веществ); токсикологические данные (токсичность, различные воздействия на организм человека, уровень запаха); пороговые значения (величины пороговых пределов, смертельные концентрации); б) форма состояния веществ: состояние, в котором находится вещество или в которое оно может перейти в случае нарушения нормального режима работы установки. Предварительный анализ опасностей На основе описания производственного процесса, используемых или образующихся опасных веществ, состояний системы (установки) можно выделить опасности и определить важность тех или иных мер безопасности (чисто человеческих или технических). Это можно выполнить, следуя методике, описанной в следующих главах. В результате предварительного анализа опасностей составляется список элементов (оборудование, свойства, обеспечивающие безопасность, и различные производственные процессы), которые могут иметь отношение к производственной аварии. Их называют "элементами системы безопасности". Описание элементов системы безопасности Выявленные в процессе предварительного анализа опасностей элементы, обеспечивающие безопасность, необходимо описать более подробно с тем, чтобы провести оценку возможности возникновения опасностей и развития крупных производственных аварий. Требуются следующие данные: а) функция по назначению; б) тип нагрузки и ее величина; в) важность в обеспечении безопасности; г) специальные конструктивные критерии; д) органы управления системой и средства аварийной сигнализации; в) системы сброса давления; г) коллекторные сборники; д) системы противопожарной защиты. Оценка возможности развития опасностей На основе видов и характеристик опасностей, выявленных путем выполнения предварительного анализа опасностей, а также использования информации о промышленной установке из отчета по безопасности, можно выполнить оценку развития опасности в технической системе. Для проведения такой оценки следует пользоваться информацией о методах, содержащихся в соответствующих разделах настоящего пособия. В качестве дополнительной информации в оценку опасностей должны входить сведения об известных случаях отказов аналогичных систем и аварий, имеющих место как на данном предприятии, так и любом другом аналогичном производстве. Рекомендуется, чтобы в отношении элементов системы безопасности использовался анализ опасностей и опасных производственных процессов, документация по которому может включаться в отчет по безопасности. В тех случаях, когда оценка ведет к выявлению особо чувствительных свойств элементов системы безопасности (предохранительных приспособлений, контрольной аппаратуры или действий работающего персонала), необходимо учитывать надежность этих свойств. При этом выявляется достаточность мер, принятых для того, чтобы избежать аварии. В противном случае выявленные особо чувствительные элементы системы безопасности следует усовершенствовать и, таким образом, повысить их надежность. Организация Организационные мероприятия, использующиеся для обеспечения безопасной работы технической системы и в целом предприятия, являются важным фактором, учитываемым в общей оценке безопасности. К ним относится информация по следующим вопросам: а) графики технического обслуживания и инспекций; б) руководства по обучению персонала; в) распределение ответственности за безопасность технических систем и предприятия; г) реализация процедур, обеспечивающих безопасность. Оценка последствий крупных производственных аварий Оценка производственных опасностей считается законченной, если известны возможные последствия аварии. По этой причине последняя ступень оценки опасностей заключается в анализе последствий, которые могут иметь место в результате крупной аварии, как для всего предприятия, так и для работающих, населения, живущего в его окрестностях, и окружающей среды. Результаты этого анализа используются для разработки плана защитных мер, обеспечения работы противопожарных служб, аварийных и защитных систем. Если части 5.6.1 - 5.6.7 отчета касаются технических и организационных мер безопасности, то эта его часть содержит: а) описание аварии (например, разрушение стенок или трубопровода, выход из строя предохранительного клапана, пожар и т.д.); б) оценка возможных утечек (выбросов) опасных веществ или энергии (в результате взрыва); в) сведения о количестве выброшенного вещества (токсичного, воспламеняющегося, взрывоопасного); г) расчет дисперсии вещества выброса (газа или испаряющейся жидкости); д) оценка эффекта (токсичное воздействие, тепловыделения, взрывная волна); ж) оценка эффектов выбросов или взрывов (размеры пораженных площадей, воздействия на здоровье людей, размер материального ущерба). В помощь таким оценкам предлагаются уже разработанные модели, описанные в литературе, касающейся анализа риска, защиты и действиям в чрезвычайных ситуациях. Планирование мер смягчения последствий аварий Ни одна из промышленных установок, относящихся к аварийно-опасным производствам, не может быть абсолютно безопасной. Исключить полностью вероятность аварии невозможно, даже если была проведена тщательная оценка опасностей и были приняты соответствующие меры безопасности. По этой причине неотъемлемой частью понятия безопасности должно стать планирование и обеспечение на практике мер смягчения последствий аварии. Другие меры смягчения последствий аварии касаются, прежде всего, реагирования на выброс опасных веществ. Чтобы иметь возможность предпринимать контрмеры в аварийной ситуации, руководству предприятия может потребоваться: а) подобрать и обучить пожарную и аварийно-спасательную команду; б) установить систему аварийной сигнализации с прямой связью с вышеупомянутой командой или другими аварийными службами; в) составить план действий в чрезвычайных (аварийных) обстоятельствах, который должен содержать: - организационную систему действий в случае аварии; - каналы связи и аварийной сигнализации; - руководящие указания по борьбе с аварией; - информацию об опасных веществах; - примеры возможной последовательности обстоятельств аварии; г) достигнуть соглашения с комитетом по чрезвычайным ситуациям для координации своих мер с их планом действий в чрезвычайных обстоятельствах; д) уведомить власти о характере и степени опасности в случае аварии; е) обеспечить противоядие в случае выброса токсичных веществ (несмотря на то, что это требование будет выполняться скорее всего местными медицинскими службами). Все перечисленные меры должны быть применимы к выявленным в результате исследований опасностям и проводиться заранее проинструктированным и обученным работающим персоналом во взаимодействии с силами быстрого реагирования в чрезвычайных ситуациях и ответственными представителями местных властей. План действий в чрезвычайных обстоятельствах может стать эффективным только при условии правильного инструктажа и проведения программы учебной тревоги, максимально приближенной к условиям реальной аварии. Отчеты перед местными органами власти Администрация опасных производств так или иначе обязана отчитываться о состоянии безопасности труда на своих предприятиях. Отчеты включают: - информацию о промышленных установках, на которых могут произойти крупные аварии; - описание технических мероприятий по безопасности; - описание организационных мероприятий, направленных на обеспечение безопасной работы предприятия; - описание серьезных отклонений от нормальных режимов работы и действенности аварийно-спасательных мер; - немедленное уведомление властей о происшедшем несчастном случае (аварии). Отнесение производства к опасному зависит от типов и количества используемых, хранящихся или изготавливаемых опасных веществ. Уведомление властей о наличии на подведомственной им территории опасных химических веществ в количествах, превышающих безопасный уровень, необходимо для обеспечения дополнительного контроля за их безопасным хранением и использованием. Описание действующих технических систем дает соответствующим органам возможность: - проверять соответствие установки требованиям стандартов по безопасности при выдаче разрешений на работу конкретных предприятий; - проводить специальные инспекции с целью выявления опасностей, присущих этим промышленным установкам; - определить характер и масштаб использования веществ на данном предприятии; - принимать верные решения в отношении размещения новых предприятий, транспортных коммуникаций и жилых районов; - разрабатывать планы мероприятий в чрезвычайных обстоятельствах; - определить тип, относительную вероятность и последствия крупных аварий, которые могут иметь место; - показать, что администрация установила потенциал опасности крупной аварии и приняла необходимые меры предосторожности. |