учебное пособие. УЧЕБНОЕ ПОСОБИЕ 1 3 16 19 модули. Учебное пособие по строительному контролю качества строительства и капитального ремонта. (Модули 131619)

Скачать 5.26 Mb. Скачать 5.26 Mb.

|

|

Кирпичные трубы Общие требования к организации работ 1. До начала работ по возведению ствола трубы должны быть: - подготовлена площадка для приема и складирования материалов с твердым покрытием и уклоном, не превышающим 5°; - устроено перекрытие стакана фундамента; - сооружены подъездные пути; - подведена вода и электроэнергия; - установлены приемные емкости для раствора или бункер-смеситель в соответствии с ППР; - создан запас кирпича не менее трехдневной его потребности; - приготовлены металлические закладные детали в полном комплекте. 2. Кладка ствола трубы и футеровка должны вестись из глиняного обыкновенного кирпича марки 125 по ГОСТ 530, морозостойкостью не ниже 25 циклов, водопоглощением от 8% до 15% на цементном растворе марок 50, 75 или 100. 3. При температуре отходящих дымовых газов более 500 °С применяется шамотный кирпич по ГОСТ 390. 4. Кладка футеровки труб должна производиться на цементно-известковых или на цементно-глиняных растворах, температура применения которых до 250 °С. Состав растворов приведен в таблице 1. Таблица 1 - Состав цементных растворов для кладки в условиях нормальной влажности

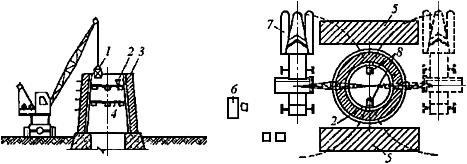

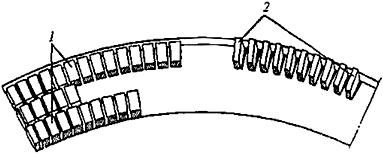

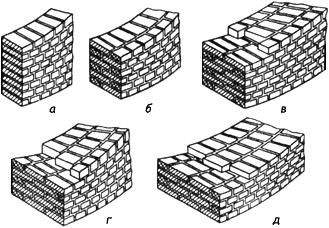

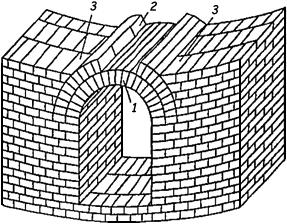

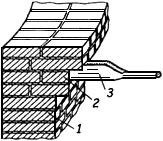

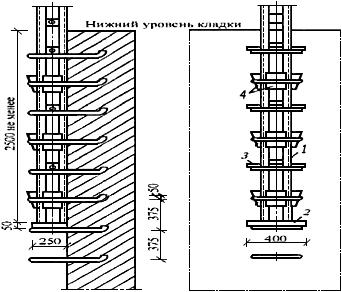

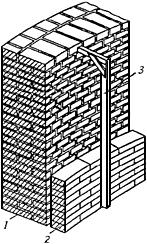

Кладка цоколя 1. При кладке цокольной части кирпичной трубы работы выполняют с помощью стрелового автокрана, тип которого применяют в зависимости от диаметра основания и высоты цоколя. Типовая схема организации работ приведена на рисунке 8. Рисунок 8 - Схема организации работ по кладке цокольной части ствола трубы  1 - контейнер с кирпичом; 2 - емкость для раствора; 3 - рабочий настил; 4 - защитный настил; 5 - склад кирпича; 6 - бункер-смеситель; 7 - автокран; 8 - поддон с кирпичем; 2. Перед началом кладки поверхность фундамента выравнивается раствором. Разность отметок верхней и нижней точек горизонтальной поверхности не должна превышать 20 мм после выравнивания. На уровне верхнего обреза стакана фундамента устраивают прочный настил. На этот настил с помощью отвеса выносят центр трубы и очерчивают деревянной рейкой с забитыми в нее гвоздями внутреннюю и наружную окружности ствола трубы. 3. Первый ряд кирпичной кладки ствола должен выполняться по наружной окружности, затем выкладываются кирпичи по внутренней окружности. После этого выполняется кладка средних рядов кирпича с заполнением вертикальных швов (см. рисунок 9). Когда первый ряд выложен на всю толщину стены, в том же порядке выполняется кладка следующих рядов. Рисунок 9 - Кладка первого ряда трубы  1 - кирпич, уложенный на растворе; 2 - наверстанный кирпич 4. Кладка кирпичных труб должна производиться на растворе, подвижность которого должна соответствовать осадке стандартного конуса от 8 до 10 см (конус СтройЦНИЛ, СП 83.13330). 5. Толщина горизонтальных и вертикальных швов кладки не должна превышать 12 мм. Допускается увеличение толщины швов на 5 мм в пяти швах из десяти, взятых на 5 м  поверхности кладки. поверхности кладки.Швы кладки должны быть тщательно заполнены раствором. Ряды кладки должны быть горизонтальными или с уклоном к центру, равным уклону наружной поверхности ствола. 6. Кладка кирпичных труб при наружном диаметре до 5 м должна производиться тычковыми рядами. При диаметре более 5 м и многогранных цоколях допускается кладка лицевых рядов ложковыми рядами. 7. Наружные швы кладки по всей высоте ствола должны быть расшиты, а внутренние - тщательно затерты. 8. Вертикальные кольцевые швы должны быть перевязаны на 1/2 кирпича, а радиальные - на 1/4 кирпича. Перевязка швов при кладке различной толщины показана на рисунке 10. Рисунок 10 - Перевязка швов при кладке ствола дымовой трубы  а - толщиной в один кирпич; б - полтора кирпича; в - два кирпича; г - два с половиной кирпича; д - три кирпича 9. Допускается применение кирпичного боя для кладки стен толщиной более двух с половиной кирпичей при соблюдении равномерного чередования половинок с целым кирпичом и тщательной перевязке швов. Кирпичный бой размером менее 1/2 кирпича и в количестве 30% от числа целого кирпича применять запрещается. 10. Вертикальная арматура в армокирпичных трубах должна располагаться равномерно по окружности ствола с шагом не менее 260 мм и на расстоянии не менее 125 мм от наружной поверхности кладки. 11. Стержни вертикальной арматуры должны изготавливаться длиной не более 3 м и устанавливаться в вертикальных швах кладки. 12. В местах установки арматуры при диаметре стержней от 10 до 12 мм толщину шва разрешается увеличивать до 14 мм. При большем диаметре арматуры в местах установки необходимо выполнять подтеску кирпича. 13. Стыкование вертикальной арматуры должно производиться в нахлестку длиной, равной не менее 30 диаметрам стыкуемых стержней. Стыки необходимо располагать в разбежку из расчета наличия в одном горизонтальном сечении не более 50% вертикальных стержней от общего числа. 14. Кольцевую (монтажную) арматуру необходимо выполнять из составных частей, располагаемых через четыре ряда кладки по высоте ствола. 15. В кладке цоколя должны быть устроены проемы для газоходов и монтажные проемы для подачи через них материалов при строительстве трубы. 16. Проемы для ввода газоходов делают прямоугольными, овальными или круглыми. Прямоугольные проемы перекрывают железобетонными перемычками или полуциркульными арками в несколько окатов. Каждый окат забивают своим замком, кирпичи верхнего оката должны перекрывать швы кладки нижнего оката (см. рисунок 11). Рисунок 11 - Кладка надземного ввода  1 - первый окат арки; 2 - второй окат арки; 3 - кирпич с натесом 17. Толщина свода над проемами должна быть равна 1/3 ширины проема, но не более 770 мм. Лучковые своды над проемами в кирпичных трубах не допускаются. 18. Монтажные проемы с учетом габаритов транспортных средств, доставляющих материалы в трубу, выполняются шириной от 0,8 до 1,2 м и высотой от 1,5 до 2 м. 19. Кладка цоколя должна заканчиваться кольцевым ступенчатым карнизом или художественной кладкой. Карниз выполняется из обыкновенного, облицовочного или шамотного кирпича (см. рисунок 12). Рисунок 12 - Кладка карниза  1 - стена трубы; 2 - карниз; 3 - деревянный шаблон для проверки выступа Выступающая часть кирпича при кладке кольцевого карниза должна быть менее его половины. Для обеспечения одинаковой ширины карниза по окружности трубы применяют деревянные шаблоны уступом, равным ширине выступающей части кладки. 20. Кладка цоколя должна вестись ярусами. Первый ярус выполняется с перекрытия стакана фундамента, последующие - с переставных площадок. Подъем и спуск рабочих осуществляется по наружным ходовым сходам. 21. После окончания работ по устройству цоколя трубы, должна быть выполнена повторная центровка , чтобы обеспечить правильное положение ствола при дальнейших работах. Кладка ствола трубы 1. Строительство ствола в зависимости от высоты дымовой трубы и ее выходного диаметра осуществляется с применением крана-укосины или шахтного подъемника. 2. Кирпичные трубы до 60 м с выходным диаметром до 2,5 м строятся с переставных рабочих площадок (подмостей), опирающихся на кладку, а подъем материалов производится с помощью крана-укосины. 3. Место установки лебедочной станции должно быть выбрано так, чтобы была видна загрузка материалов, их подъем, сигналы работников. 4. Для устройства площадки применяются металлические раздвижные пальцы или деревянные из брусьев. Сечение и конструкция пальцев определяются в ППР. 5. Кран-укосину устанавливают во внутренних ходовых скобах после выполнения кладки трубы на высоту до 3 м. До установки крана-укосины материалы на рабочую площадку подаются автокраном. Собранную около трубы кран-укосину поднимают автокраном и устанавливают во внутренние скобы. Мачту крана пропускают через шесть скоб и опирают на подкладку из доски, уложенную на седьмую скобу, считая скобы сверху. Мачта должна быть расклинена деревянными клиньями с трех сторон в трех скобах (через одну), не считая верхней скобы (см. рисунок 13). Рисунок 13 - Крепление мачты крана-укосины в скобах  1 - мачты; 2 - подкладка из доски 50 мм; 3 - фиксирующий стержень; 4 - деревянные клинья Отводной блок грузового троса должен быть прочно закреплен в нижней части трубы. Под отводным блоком должен быть смонтирован ограничитель, препятствующий выходу троса из ручья ролика блока. 6. При кладке трубы должны использоваться две переставные площадки: рабочая (верхняя) и защитная или страхующая (нижняя). После перестановки нижней площадки она выполняет функции рабочей, в то время как верхняя, оказываясь внизу, становится страхующей. Перестановка площадок начинается с подъема подвесных люлек на прогоны верхней площадки. Для этого частично разбираются оба настила и через образовавшиеся проемы перевешиваются люльки. После завершения этой операции настил защитной площадки должен быть полностью разобран, поднят на верхнюю площадку, а прогоны демонтированы. 7. Подъем крана-укосины должен осуществляться после перестановки рабочей площадки. Подъем начинают со снятия фиксирующих стержней и раскрепляющих клиньев. Перемещение мачты укосины с одной позиции на другую выполняют с помощью ручной рычажной лебедки. Для этого корпус лебедки за крюк подвешивают на вторую от верха скобу. Отрезок каната длиной, равной удвоенному расстоянию от лебедки до пяты мачты, пропускается внутри скоб, перекидывается через пятовый блок и закрепляется за третью от верха скобу. 8. Переставляя попеременно обе площадки и поднимая кран-укосину, производят кладку ствола трубы, устанавливая по ходу работ внутренние и наружные ходовые скобы ограждения и держатели токоотводящего каната молниезащиты. 9. Для установки и закрепления консолей светофорных площадок должны быть предусмотрены вертикальные скобы, которые закладываются на глубине не менее пяти рядов кладки. 10. После окончания работ по кладке ствола трубы производится демонтаж крана-укосины. 11. После демонтажа мачты крана-укосины разбирают вначале нижнюю, а затем верхнюю площадки, используя для промежуточного складирования их элементов светофорную площадку трубы. 12. Кирпичные трубы высотой 60 м и более, а также с выходным диаметром, превышающим 2,5 м, должны сооружаться с применением шахтного подъемника. 13. После завершения монтажа шахтного подъемника, должно быть произведено техническое освидетельствование. 14. В процессе работы подъем головки подъемника с рабочей площадкой производят с помощью винтовых домкратов. Перед подъемом настил рабочей площадки должен быть обрезан по периметру. 15. Подача сигнала на подъем (спуск) клети должна осуществляться только после загрузки клети шахтоподъемника. Для безопасности работ должна быть организована связь между работниками, пользующимися шахтоподъемниками, и оборудована светозвуковая сигнализация. 16. Кладка футеровки из глиняного кирпича должна производиться одновременно с кладкой ствола трубы. Кладка ствола трубы должна опережать кладку футеровки на 1,2 м. 17. В случаях устройства футеровки после окончания кладки необходимо опустить рабочую площадку с помощью подвижной головки вниз и выполнить новый настил, с которого будет производиться кладка футеровки. Блоковое устройство для подъема грузовой клети крепится к ригелям шахты подъемника наверху трубы. Подъем и спуск работников должен осуществляться по лестницам, навешиваемым отдельными секциями последовательно на ригели шахты. Монтаж стяжных колец, светофорной площадки и молниезащиты 1. После окончания кладки на трубе должен осуществляться монтаж стяжных колец, светофорных площадок и молниезащиты. 2. Вертикальный подъем элементов конструкций должен выполняться электрическими лебедками грузоподъемностью 250 кг, грузовой канат которых запасовывают через кран-укосину или блок. Во время подъема груза следует произвести его оттяжку вручную, используя для этого веревку. 3. Монтаж стяжных колец должен выполняться с переставных подмостей на кронштейнах, навешиваемых на ранее установленное кольцо (см. рисунок 14), причем соединительные замки при монтаже располагают в шахматном порядке. Рисунок 14 - Металлический кронштейн  4. При надземном и наземном вводе газоходов первое стяжное кольцо устанавливается с земли. На кольцо должны быть навешены по окружности кронштейны, на которые укладывается настил из досок и за ходовые скобы закрепляется обводной (страховочный) трос. 5. Кронштейны должны устанавливаться на расстоянии от 500 до 600 мм. Для навески кронштейнов на стяжное кольцо в кладке вырубаются бороздки шириной 60 мм и глубиной до 15 мм. С установленной первой рештовки устанавливается следующее стяжное кольцо. 6. В месте установки кольца в швы кладки забиваются костыли из расчета три костыля на звено. Звенья с серьгами, шпильками и гайками поднимаются к месту установки и укладываются на костыли, соединяются между собой. Затягиваются болты с моментом натяжения, указанным в проекте. На смонтированное кольцо переставляется площадка. Перед перестановкой на площадке должен быть перевешен обводной страховочный канат (см. рисунок 15). Рисунок 15 - Закрепление обводного каната на трубе  1 - обводный канат; 2 - карабин обводного каната; 3 - ходовая скоба; 4 - инвентарные подмости на кронштейнах; 5 - стяжные кольца; 7. Монтаж конструкций светофорных площадок должен производиться одновременно с установкой стяжных колец с той же площадки. Перед монтажом должна выполняться контрольная сборка площадки с учетом расстояний, заложенных в процессе кладки ствола консольных балок, после чего выверенную площадку поднимают к месту монтажа отдельными панелями. 8. К монтажу элементов молниезащиты приступают только после установки стяжных колец и светофорных площадок. Вначале должны устанавливаться и закрепляться молниеприемники и объединяющий их канат, после чего лебедкой поднимается токоотводящий канат, и постепенно, опускаясь по ходовым скобам, его крепят в держателях, вплоть до соединения с шиной заземляющего контура. Особенности выполнения работ в зимних условиях 1. Кладка труб в зимних условиях должна выполняться с обогревом внутреннего пространства до уровня рабочего настила или способом замораживания с последующим отогревом до наступления весеннего периода. Кирпич для кладки должен быть очищен от снега и наледи, а марка раствора должна быть повышена на одну ступень против марки раствора, указанной в проекте. 2. Раствор в момент укладки должен иметь температуру не ниже +10 °С. В зависимости от температуры наружного воздуха раствор в момент его укладки рекомендуется применять подогретым согласно таблице 2. Таблица 2 В градусах Цельсия

3. Ускорение твердения и повышение прочности раствора допускается производить добавкой хлористого кальция в количестве не более 2% от веса цемента. 4. Кладка труб с обогревом внутреннего пространства до уровня рабочей площадки должна производиться с установкой в нижней части трубы отопительных агрегатов. Выполненная часть кладки трубы должна перекрываться утепленным перекрытием, которое по мере возведения трубы переносится выше. Над обогреваемой частью трубы кладка может выполняться методом замораживания с последующим обогревом. Минимальная температура воздуха внутри трубы под рабочей площадкой, при кладке труб с внутренним обогревом, в зависимости от температуры наружного воздуха должна быть не ниже указанной в таблице 3. Таблица 3 В градусах Цельсия

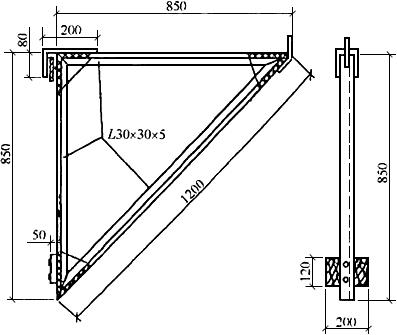

5. Кладку труб высотой до 60 м в условиях устойчивых отрицательных температур допускается производить методом замораживания при условии, что до наступления периода неравномерного весеннего обогрева выполненная этим методом часть кладки должна быть отогрета изнутри трубы на всю высоту. Если часть ствола трубы высотой более 60 м выложена в летних условиях, то на ней допускается возводить методом замораживания оставшуюся часть ствола высотой до 60 м. 6. Кладку, выполненную методом замораживания, необходимо отогревать по окончании сооружения ствола трубы постепенно, в соответствии с заданным проектом графиком, так, чтобы кладка прогревалась равномерно по всему периметру трубы и в начале твердение раствора происходило лишь во внутренней части кладки. Кладка должна отогреваться при поддержании внутри трубы положительной температуры (от 7 до 14 суток в зависимости от толщины кладки) до приобретения кладкой требуемой прочности. 7. Труба, выложенная методом замораживания с футеровкой, должна обогреваться до набора раствором проектной прочности не менее 10 суток, из которых первые трое суток - при температуре в трубе +120 °С, а затем - при температуре до +250 °С. 8. Предусмотренные проектом стяжные кольца должны быть поставлены на всю высоту до начала отогревания трубы. В период отогревания кладки требуется проводить постоянное наблюдение за осадкой и вертикальностью трубы. При появлении деформаций следует приостановить отогревание до выяснения и устранения их причин. 9. После завершения всех работ по сооружению трубы демонтаж механизмов вертикального транспорта, разборка и эвакуация временных и защитных сооружений и устройств, оборудования, приспособлений, инвентаря должны производиться в условиях положительных температур (в летний период). Работы должны завершаться выполнением планировки территории и устройством отмостки вокруг трубы. Контроль выполнения работ 1. В процессе выполнения работ по кладке ствола трубы на соответствие требованиям проекта должны контролироваться: - уклон наружной поверхности (проверяется сбавочным уровнем после укладки каждых пяти рядов кладки); Примечание - Сбавочный уровень представляет собой деревянную рейку длиной 1 м, толщиной 3 см и шириной в верхней части 100 мм, а в нижней ширина рейки уменьшена с одной стороны на величину, на которую уменьшается радиус трубы, через каждый метр. Вторая грань рейки при проверке должна быть вертикальной. - вертикальность оси ствола трубы проверяется через каждые 5 м путем опускания отвеса с рабочей площадки на контрольный центр трубы, зафиксированный в фундаменте, и измерения отклонения рулеткой по ГОСТ 7502. Отклонение оси от вертикали для труб высотой до 100 м допускается 0,002 высоты, но не более 150 мм, для труб высотой более 100 м допускается 0,0015 высоты, но не более 200 мм; - отклонения от проектных размеров горизонтального сечения ствола (неровности поверхности не должны превышать 1% от диаметра в данном сечении, но не более 100 мм); - усилие натяжения стяжных колец при монтаже динамометрическим ключом, которое должно быть от 50 до 60 МПа; - температура воздуха внутри трубы под перекрытием должна контролироваться в зимних условиях. 2. По окончании работ по кладке всей трубы проверяется система молниезащиты на величину импульсного сопротивления контура заземления, которая должна быть не более 50 Ом. 3.При кладке футеровки должны контролироваться ее уклон с помощью деревянной рейки длиной от 1,5 до 2 м с планкой под углом 90°, имеющей длину от стенки ствола до поверхности кладки, равной толщине футеровки вместе с зазором, как показано на рисунке 16. Рисунок 16 - Проверка уклона футеровки  1 - стена ствола трубы; 2 - футеровка; 3 - шаблон для проверки правильности футеровки При кладке ствола и футеровки трубы из глиняного кирпича толщина швов проверяется рулеткой по ГОСТ 7502. При кладке футеровки из огнеупорного или кислотоупорного кирпича используются щупы. 4. Правильность перевязки швов, выполнение расшивки швов и их затирки, глубину заделки ходовых, внутренних, ограждающих скоб и скоб отдыха, закрепов молниеотводящего каната, консолей светофорных площадок, расположение замков стяжных колец, зазоров в футеровке для ее роста при нагревании у внутренних скоб, а также количество боя кирпича в кладке ствола и работу светоограждения контролируют визуально. 5. При выполнении футеровки со слоем изоляции или предварительной химической защиты ствола трубы, а также при установке в кладке ствола трубы армирующих элементов должны составляться акты на скрытые работы. Монолитные железобетонные трубы Подготовительные работы 1. До начала выполнения работ по возведению ствола трубы должны быть выполнены обратная засыпка фундамента, планировка и водоотвод 2. Приобъектные склады для хранения строительного оборудования, материалов, растворный узел и открытый склад кирпича должны располагаться согласно ППР 3. Материалы, изделия, элементы строительного оборудования доставляются на строительную площадку автомобильным транспортом, а от объектовых складов к возводимой трубе перевозятся тележками по узкой колее. Обеспечение водой, воздухом и паром предусматривают от общеплощадочных сетей. Специальное строительное оборудование для производства работ 1. При возведении монолитных железобетонных труб должно применяться следующее специальное строительное оборудование: - подъемно-переставная опалубка для возведения железобетонных стволов труб с кирпичной или монолитной футеровкой на консолях с параметрами, приведенными в таблице 4; - скользящая опалубка для возведения железобетонных стволов труб с внутренними металлическими, керамическими и другими газоотводящими стволами. Таблица 4 - Параметры железобетонных стволов труб В метрах

2. При возведении железобетонных стволов труб в скользящей опалубке должны соблюдаться следующие требования: - закладные детали должны устанавливаться заподлицо с поверхностью стенок стволов труб; - высота и ширина закладных деталей должны быть не более 700 мм, масса - не более 70 кг; - закладные детали не должны располагаться в зоне домкратных рам; - диаметры вертикальной и горизонтальной арматуры не должны превышать 28 мм; - длина арматурных стержней, устанавливаемых под углом 45°, не должна превышать 3 м; - стержни вертикальной арматуры должны размещаться с учетом расположения конструкций подъемных сооружений. 3. При возведении стволов труб в скользящей опалубке должно применяться следующее специальное строительное оборудование: - скользящая опалубка; - механизм подачи бетонных смесей или бетононасосы; - механизм подачи арматуры. 4. Для установки, раскрепления и применения специального строительного оборудования в ППР, по согласованию с проектной организацией, должны быть предусмотрены закладные детали и анкерные устройства, а также приямки под лебедочные станции. 5. Монтаж и демонтаж специального строительного оборудования должны выполняться в соответствии с ППР. Опалубочные работы 1. Выбор типа опалубки определяется параметрами и особенностями конструкции труб. 2. Разборно-переставная, подъемно-переставная и скользящая опалубки должны быть промышленного изготовления и отвечать требованиям ГОСТ Р 52085. 3. Конструкция опалубки должна обеспечивать возможность снятия ее вертикальных элементов независимо от удаления днища и поддерживающих конструкций. 4. Опалубка должна обеспечивать возможность изменения переменного сечения бетонируемого сооружения в соответствии с проектом при перемещении опалубки по высоте, точную фиксацию расстояния между наружными и внутренними щитами опалубки в соответствии с проектными размерами, строго заданное положение опалубки и надежное закрепление ее элементов при перестановках. 5. При использовании опалубки в зимних условиях должна предусматриваться возможность ее утепления с установкой на щитах опалубки нагревательных элементов, а также подвесных нагревательных устройств для последующего обогрева. 6. Предельные отклонения при изготовлении элементов подъемно-переставной и разборно-переставной опалубки не должны превышать величин, указанных в таблице 5. Таблица 5

7. Щиты опалубки должны плотно прилегать боковыми кромками один к другому, а также к держателям, кружалам, бандажам и другим элементам, удерживающим их в проектном положении. 8. Щиты опалубки, соприкасающиеся с бетоном, при каждой перестановке должны быть очищены от бетона, раствора и цементного камня, оставшегося на поверхности опалубки, смазаны тонким слоем минерального масла. Допускается применять другие смазки, не загрязняющие поверхность бетона и рабочий шов бетонирования. 9. Монтаж скользящей опалубки для возведения стволов труб следует выполнять укрупненными блоками. На строительных площадках сооружений должны предусматриваться места для сборки оборудования. 10. Монтаж скользящей опалубки должен быть выполнен в точном соответствии со схемами привязки их к осям сооружений, содержащимся в ППР. К осям сооружения должны быть привязаны также бетоноводы, временные лестницы, грузопассажирские подъемники. 11. Установка подъемно-переставной опалубки в каждой секции ствола трубы должна оформляться актом с приложением к нему исполнительной схемы опалубки. 12. Для контроля монтажа опалубки до начала бетонирования должны проводиться: - проверка соответствия центра и радиуса опалубки центру и радиусу возводимого сооружения; - измерение расстояний между наружными и внутренними щитами опалубки; - проверка соответствия уклона опалубки проекту; - измерение конусности щитов опалубки; - измерение расстояний между домкратными рамами и проверка исправности домкратов; - проверка положения осей опалубки относительно осей сооружения (кручения опалубки). Все измерения производятся с использованием дальномеров, рулеток, теодолита, сбавочного уровня. Результаты измерений регистрируются в специальных журналах, форма которых определяется в ППР. Журнал должен отражать фактические параметры в сопоставлении с допустимыми отклонениями. 13. Предельные отклонения положений и размеров установленной опалубки не должны превышать указанных в таблице 6. Таблица 6

14. Отклонения в расположении осей опалубки от проектного положения, допущенные в нижележащих секциях, поясах, участках, должны быть выправлены в последующих секциях, поясах, участках и не превышать величин, приведенных в таблице 6. 15. При обнаружении деформации или смещении опалубки бетонирование должно быть прекращено, опалубка приведена в проектное положение и исправлена или усилена. Арматурные работы 1. Арматурные работы должны производиться в соответствии с требованиями СП 71.13330 2. Толщина защитного слоя бетона над рабочей арматурой в стенах ствола трубы, возводимого в подъемно-переставной опалубке, должна обеспечиваться путем установки специальных фиксаторов и шаблонов. Запрещается применять прокладки из обрезков арматуры, деревянных брусков и щебня. Отклонение от проектной толщины защитного слоя бетона не должно выходить за пределы от плюс 20 мм до минус 10 мм. 3. Для обеспечения непрерывного возведения ствола трубы в подъемно-переставной или скользящей опалубке необходимо иметь на строительной площадке не менее месячного запаса арматуры, определяемого по ППР. Месячный расход арматуры определяется исходя из графика производства работ. 4. При установке арматуры в местах расположения радиальных балок рабочей площадки, прогонов и домкратных рам расстояние между стержнями вертикальной арматуры может быть увеличено соответственно толщине этих элементов, при этом должно сохраняться предусмотренное количество стержней в горизонтальном сечении сооружения. 5. Пересечения вертикальной и горизонтальной арматуры в стенке ствола трубы должны перевязываться вязальной проволокой в шахматном порядке, при этом в каждом ряду должно быть перевязано не менее 50% пересечений. 6. При наращивании вертикальной арматуры и соединении между собой стержней горизонтальной арматуры стыки должны быть перевязаны не менее чем в трех местах. 7. Стержни арматуры перед установкой должны быть очищены от ржавчины. На поверхности арматуры не должно быть масляных следов, краски и других загрязнений. 8. Кольцевая (горизонтальная) арматура, укладываемая по вертикальным стержням ствола трубы, должна устанавливаться на высоту бетонирования одной секции. 9. Закладные детали для крепления металлических конструкций (ходовых лестниц, светофорных площадок, молниезащиты и др.) к стенкам ствола трубы должны крепиться к арматуре. При установке закладные детали должны быть плотно прижаты торцом к поверхности опалубки, а отверстия в них, во избежание заполнения бетонной смесью, заполнены паклей. 10. Предельные отклонения положения разбивочных осей при установке закладных деталей не должны превышать 0,0002 высоты возведенной части сооружения в соответствии с СП 126.1330. Допускаемые отклонения закладных деталей в плане относительно разбивочных осей и по отметкам не должны превышать ±10 мм. 11. При возведении ствола трубы в скользящей опалубке контроль за правильностью укладки арматуры должен осуществляться путем установки плоских каркасов, определяющих положение горизонтальных арматурных стержней и обеспечивающих необходимую толщину защитного слоя бетона. 12. При возведении сооружений в скользящей опалубке в целях наблюдения за правильностью установки горизонтальной арматуры ее верхний ряд должен находиться в процессе работы всегда выше уровня уложенной бетонной смеси. 13. При контроле арматурных работ перед бетонированием должны проверяться на соответствие проекту и ППР: - размеры стержней и класс арматуры; - установка штучной арматуры и сварных сеток; - выполнение соединений в местах пересечения и стыков арматуры; - установка специального устройства арматурного фиксирующего кольца или фиксаторов, обеспечивающих необходимую толщину защитного слоя бетона над рабочей арматурой; - установка дюбелей для монтажа наружной ходовой лестницы, светофорных площадок, балконов и молниезащиты, а также скоб для крепления гибких связей и других закладных деталей. 14. Сдача установленной арматуры должна осуществляться до укладки бетонной смеси и оформляться актом освидетельствования скрытых работ на каждую секцию ствола трубы при возведении в подъемно-переставной опалубке. При возведении трубы в скользящей опалубке акты освидетельствования скрытых работ должны оформляться на каждые 3 м высоты сооружения. Бетонные работы 1. Класс бетона по прочности на сжатие, марки по морозостойкости и водонепроницаемости, а также водоцементное соотношение, должны быть установлены в проекте. 2. Для бетона стволов труб должен применяться сульфатостойкий портландцемент с минеральными добавками по ГОСТ 22266 или портландцемент марки не ниже 400 по ГОСТ 10178 3. Цемент, используемый для возведения ствола трубы, должен применяться с одного или двух предприятий-изготовителей при близком минералогическом составе. Каждая партия цемента должна иметь паспорт. 4. Смешивание портландцемента различных предприятий-изготовителей и их хранение в одном силосе не допускается. 5. Портландцемент, обладающий признаками ложного схватывания, для приготовления бетона применять запрещается. 6. Заполнители для бетонов должны удовлетворять требованиям ГОСТ 8736 и ГОСТ 8267. 7. В качестве мелкого заполнителя следует применять кварцевый или кварцево-полевошпатный песок по ГОСТ 8736 с модулем крупности не менее 2,2. 8. Песок для приготовления бетона рекомендуется получать с одного карьера. 9. В качестве крупного заполнителя следует применять щебень по ГОСТ 8736 из плотных и прочных не выветрившихся изверженных пород (гранит, сиенит, диорит и др.). 10. Содержание примесей в щебне не должно превышать величин, указанных в таблице 8. Таблица 8

11. Механические и физические свойства крупного заполнителя (щебня) должны соответствовать требованиям, указанным в таблице 9. Таблица 9

12. Для получения заданных свойств бетонной смеси и проектных характеристик затвердевшего бетона необходимо применять модификаторы или химические добавки в соответствии с требованиями ГОСТ 24211 и СП 71.13330. Химические добавки должны обеспечивать стабильную подвижность бетонных смесей, повышать технологичность их укладки и обеспечивать проектные характеристики бетона. Для ускорения процессов твердения бетона рекомендуется вводить электролиты (сульфат натрия, нитрат натрия, нитрат кальция, нитрит-нитрат кальция) в комплексе с пластифицирующими добавками. 13. Подбор состава бетона должен производиться по прочности, плотности (величине водоцементного отношения) и удобоукладываемости (подвижности), указанным в проекте и ППР, в соответствии с требованиями ГОСТ 27006. Водоцементное отношение и подвижность бетонной смеси на месте укладки ее в опалубку должны быть приведены в проекте трубы и ППР, исходя из результатов подбора состава бетона. 14. Транспортирование бетонных смесей следует производить автобетоносмесителями. Каждый поступающий транспорт с бетонной смесью должен быть снабжен сопровождающим документом с указанием класса бетона и назначения бетонной смеси. Каждая партия поставляемой бетонной смеси должна иметь документ о качестве и протокол испытаний по определению нормируемых показателей качества бетона в соответствии с требованиями ГОСТ 7473. 15. Проверка подвижности бетонной смеси должна производиться у места ее приготовления, при доставке к объекту и перед укладкой в опалубку. 16. Укладка бетонной смеси в пределах каждого блока, секции, яруса, пояса или захватки должна производиться непрерывно. 17. Бетонную смесь следует укладывать в опалубку ствола трубы слоями от 0,20 до 0,25 м. 18. Укладка следующего слоя бетонной смеси допускается до начала схватывания цементного теста в бетоне предыдущего слоя. Продолжительность перерыва между укладкой предыдущего и последующего слоев бетонной смеси без образования рабочего шва устанавливается в зависимости от температуры наружного воздуха, температуры бетонной смеси, вида применяемого цемента, вида и количества химических добавок. 19. При бетонировании плиты фундамента трубы должен быть зафиксирован ее геометрический центр, для чего монтируют металлический штырь, выступающий над плоскостью плиты. 20. Бетонирование ствола трубы в скользящей опалубке следует производить непрерывно. 21. Подъем опалубки должен производиться со скоростью, исключающей возможность сцепления уложенного бетона с опалубкой. Бетон, выходящий из опалубки, должен обладать структурной прочностью от 0,1 до 0,5 МПа, достаточной для сохранения формы сооружения, а остающиеся на его поверхности следы от опалубки должны легко разглаживаться теркой. 22. Первоначальное заполнение бетонной смесью стволов труб в скользящей опалубке необходимо производить с соблюдением следующих требований: - бетонную смесь надлежит укладывать в опалубку равномерными слоями толщиной от 20 до 25 см, приступая к укладке нового слоя лишь по окончании укладки предыдущего слоя по всему контуру скользящей опалубки; - в процессе бетонирования верхний уровень укладываемой бетонной смеси должен быть ниже уровня верха щитов опалубки на 50 мм; - темп укладки бетонной смеси должен обеспечивать заполнение опалубки на высоту от 60 до 70 см в течение от 3,0 до 3,5 ч; - отрыв скользящей опалубки для начала подъема следует производить только после заполнения форм на высоту от 60 до 70 см по всему периметру; - до заполнения опалубки на всю высоту подъем ее должен производиться со скоростью от 50 до 60 мм/ч. 23. Все дефекты бетонирования должны устраняться немедленно после выхода из опалубки. Трещины и срывы бетона заделываются с последующей затиркой его поверхности. 24. Уплотнение бетонной смеси следует производить глубинными вибраторами с гибким валом. Время выдержки вибратора - от 10 до 15 с, шаг его перестановки должен быть не более 1,5 радиуса его действия. Глубина погружения наконечника вибратора в бетонную смесь должна обеспечивать уплотнение смеси на всю высоту уложенного слоя. 25. При обнаружении деформаций или смещения опалубки и креплений бетонирование должно быть прекращено, элементы опалубки снова установлены в проектное положение и при необходимости усилены. 26. Работы по подготовке рабочего шва бетонирования должны оформляться соответствующим актом освидетельствования скрытых работ. 27. При длительности перерыва в бетонировании между секциями ствола трубы более 96 ч поверхность рабочего шва после обработки должна быть укрыта матами, которые следует увлажнять во избежание образования усадочных трещин. При возобновлении бетонирования после длительного перерыва поверхность рабочего шва должна быть вновь очищена и промыта водой. После промывки поверхности вода должна быть удалена. 28. Для оптимального процесса твердения, получения наибольшей плотности, прочности, морозостойкости, водонепроницаемости и предохранения от усадки бетон стволов труб, а также других конструктивных элементов следует защищать от высыхания до достижения им 70% проектной прочности. При температуре наружного воздуха от +10 °С до +25 °С должно производиться непрерывное увлажнение бетона При производстве бетонных работ в жаркую сухую погоду при температуре воздуха выше +25 °С и относительной влажности менее 50%, после распалубки бетон должен быть защищен влагоемким теплоизоляционным покрытием и поддерживаться в увлажненном состоянии до достижения им не менее 50% проектной прочности. Рабочие швы бетонирования следует защищать от солнечной радиации сразу после укладки бетона и выдерживать во влажном состоянии до укладки следующего слоя бетона. 29. Дефекты бетонирования ствола трубы должны быть исправлены немедленно после снятия опалубки. 30. Исправление поверхности с небольшими раковинами должно производиться путем затирки цементным раствором того же состава, что и растворная часть бетона. Наплывы должны быть удалены с последующей затиркой поверхности. 31. Глубокие раковины должны быть расчищены до плотного бетона и заделаны бетонной смесью с применением мелкого щебня (см. 6.5.10), подвергаемой тщательному уплотнению. 32. Контроль выполнения бетонных работ должен включать в себя проверку: - готовности конструктивных элементов сооружения к бетонированию; - качества бетонной смеси при ее транспортировании и укладке; - правильности ухода за бетоном и сроков распалубливания, скорости подъема скользящей опалубки (в случае ее применения); - показателей качества бетона (прочности, водонепроницаемости и морозостойкости); - правильности формы и размеров выполненных конструктивных элементов трубы. 33. Перед бетонированием блока, секции, яруса или захватки, а также после перерывов в бетонировании должны быть проверены состояние рабочего шва, а также правильность установки опалубки и арматуры и готовность к укладке бетонной смеси. 34. Для определения прочности бетона при приготовлении бетонной смеси должно изготовляться восемь стандартных образцов размером 100х100х100 мм при наибольшей крупности щебня 20 мм или размером 150х150х150 мм при наибольшей крупности щебня 40 мм. Четыре образца должны выдерживаться при температуре +20 °С и относительной влажности 95% (нормальные условия) для определения свойств бетона в возрасте 28 сут. Остальные образцы служат для получения дополнительных данных. Изготовление контрольных образцов для определения прочности бетона при приготовлении бетонной смеси должно производиться один раз в сутки. 35. Контрольные образцы для определения показателей свойств бетона должны изготавливаться на месте укладки бетонной смеси. 36. Бетон ствола трубы должен определяться на прочность и однородность в соответствии с ГОСТ 18105. 37. После снятия опалубки должна быть проведена проверка правильности геометрических размеров конструктивных элементов сооружения. Проверка правильности геометрических размеров ствола трубы должна проводиться на каждой секции с использованием измерительных приборов - рулетки, дальномера, теодолита, сбавочных уровней. 38. Отклонения геометрических размеров конструктивных элементов труб не должны превышать величин, указанных в таблице 10. Таблица 10

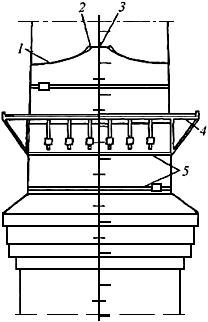

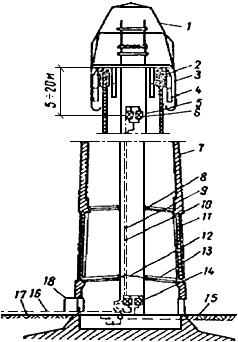

Производство бетонных работ в зимних условиях 1. Бетонные работы в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже +5 °С и минимальной суточной температуре ниже 0 °С должны производиться с выполнением требований СП 71.13330 и 6.6.2-6.6.22. 2. При возведении трубы в зимних условиях должны применяться бетонные смеси с противоморозными добавками, которые следует вводить в бетонную смесь в комплексе с пластифицирующими добавками. Количество и марка добавок определяются при разработке ППР в зависимости от условий укладки бетонной смеси и способа возведения ствола трубы. 3. Способы производства бетонных работ в зимних условиях должны обеспечивать получение в заданные сроки бетона проектного класса по прочности на сжатие и проектных марок по морозостойкости и водонепроницаемости. 4. Для выдерживания бетона конструктивных элементов трубы в зимних условиях, должны производиться тепловая обработка в подвижном тепляке с использованием в качестве источника тепла отопительных агрегатов (см. рисунок 18) и обогрев бетона нагревательными проводами в соответствии с ППР, исходя из требуемой температуры твердения бетона. Рисунок 18 - Схема обогрева бетона ствола трубы в подвижном тепляке с отопительными агрегатами  1 - шатер подвижного тепляка; 2 - наружная опалубка; 3 - подвесное брезентовое покрытие; 4 - наружные подвесные леса; 5 - шахтный подъемник; 6 - отопительные агрегаты в зоне бетонирования; 7 - ствол трубы; 8 - защитное перекрытие; 9 - паропровод высокого давления; 10 - самотечный конденсатопровод; 11 - утепление проемов для ввода боровов; 12 - брезентовые диафрагмы; 13 - утепленное защитное перекрытие; 14 - отопительные агрегаты зоны приема бетонной смеси; 15 - наружный паропровод; 16 - вывод конденсатопровода; 17 - дренаж конденсата; 18 - тамбур с утепленной дверью 5. Бетонирование ствола трубы следует производить при температуре наружного воздуха не ниже минус 20 °С, а всех остальных конструкций труб - не ниже минус 30 °С. Бетонирование ствола трубы при температуре наружного воздуха до минус 30 °С допускается при использовании комбинированного метода тепловой обработки бетона и обеспечении необходимой положительной температуры. 6. После выдерживания бетона методами, указанными в п.5, при снятии опалубки разность температур открытых поверхностей бетона и наружного воздуха не должна превышать 20 °С. Прогретый бетон до его остывания не должен подвергаться ударным нагрузкам. 7. Уход за твердеющим бетоном следует производить после наступления устойчивых положительных температур не ниже +10 °С. 8. Для защиты мест приемки бетонной смеси от ветра и осадков следует устраивать утепленные помещения. 9. Температура бетонной смеси во время укладки в опалубку ствола трубы должна быть: - при выдерживании бетона методом "термоса" в подвижном тепляке не ниже +15 °С; - при электрообогреве бетона не ниже +5 °С. 10. Каждый уложенный слой бетонной смеси следует перекрывать следующим в сроки, не допускающие снижения температуры на поверхности предыдущего слоя ниже +5 °С. Не допускается укладывать бетонную смесь на поверхность ранее обогретого бетона, если температура его превышает температуру свежей смеси более чем на 20 °С. 11. Рабочие швы бетонирования должны быть очищены от наледи, грязи и цементной пленки (после ее схватывания) и продуты сжатым воздухом. 12. Укладку бетонной смеси в фундамент трубы в пределах блоков (участков), разделенных вертикальными рабочими швами, следует производить непрерывно. 13. Метод выдерживания бетона указывается в ППР исходя из набора требуемой прочности в течение заданного периода времени. 14. Метод "термоса" при выдерживании бетона должен применяться при нулевых температурах наружного воздуха, а также в сочетании с активным тепловым воздействием на бетон при более низких температурах. 15. При выдерживании бетона в подвижном тепляке (см. рисунок 18) в качестве источников тепла должны использоваться водогрейные калориферы или отопительные агрегаты, состоящие из паровых калориферов и осевых вентиляторов. Требуемая теплопроизводительность отопительных агрегатов при возведении ствола трубы определяется для расчетной температуры наружного воздуха минус 20 °С. 16. На уровне первого защитного перекрытия ствола трубы сборные шахты подъемника должны быть перекрыты. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, не более, в процентах по массе

, не более, в процентах по массе