учебное пособие. УЧЕБНОЕ ПОСОБИЕ 1 3 16 19 модули. Учебное пособие по строительному контролю качества строительства и капитального ремонта. (Модули 131619)

Скачать 5.26 Mb. Скачать 5.26 Mb.

|

Учебники, учебные и справочные пособияАнуфриев Д.П. Новые строительные материалы и изделия. Региональные особенности производства / Д.П. Ануфриев, Н.В. Купчикова, Г.Б. Абуова и др. – М.: АСВ, 2014 Афанасьев А.А. Технология строительных процессов: учебник /А.А. Афанасьев, Н.Н Данилов, В.Д. Копылов и др.; под ред. Н.Н. Данилова, О.М. Терентьева. –2-е изд., перераб. – М .: Высшая школа, 2000. Баринова Л.С. Саморегулирование в строительной сфере: учебно-практическое пособие для руководителей и специалистов саморегулируемых организаций / Л.С. Баринова, М.Ю. Викторов, А.Н. Ларионов, Д.К. Молчанов, С.В. Пугачев, А.С. Роботов, А.Ф. Суров, К.В. Холопик; под ред. М.Ю. Викторова и А.Н. Ларионова. – М., СПб.: ИМКА-Медиа, 2010. Белов В.В. Строительные материалы: учебник / В.В. Белов, В.Б. Петропавловская, Н.В. Храмцов. – М.: АСВ, 2014 Белов В.В. Технология и свойства современных цементов и бетонов: учебное пособие / В.В. Белов, Ю.Ю. Курятников, Т.Б. Новиченкова. – М.: АСВ, 2014 Дикман Л.Г. Организация строительного производства: учебник для строительных вузов. – М.: Издательство ассоциации строительных вузов, 2006. Добронравов С.С. Строительные машины и основы автоматизации: учебник для строит. вузов / С.С. Добронравов, В.Г. Дронов. –2-е изд., стер. –М.: Высшая школа, 2006. Ершов М.Н. Современные технологии отделочных работ: учебное пособие. – М.: АСВ, 2013. Казаков Д.А. Строительный контроль. Учебно-практическое пособие для инженерно-строительного работника. – Ростов-на-Дону: Феникс, 2012. Копылов В.Д. Устройство монолитных бетонных конструкций при отрицательных температурах среды. – М.: АСВ, 2014 Крутов В.И. Проектирование и устройство оснований и фундаментов на просадочных грунтах / В.И. Крутов, А.С. Ковалев, В.А. Ковалев– М.: АСВ, 2013. Летчфорд А.Н. Исполнительная документация в строительстве: справочное пособие /А.Н. Летчфорд, В.А. Шинкевич. – СПб.: Центр качества строительства, Санкт-Петербургское отделение, 2008 Малышев М.В. Механика грунтов. Основания и фундаменты (в вопросах и ответах): учебное пособие. – М.: АСВ, 2015. Мангушев Р.А. Проектирование и устройство подземных сооружений в открытых котлованах: учебное пособие. – М.: АСВ, 2013. Микульский В.Г. Строительные материалы / В.Г. Микульский, В.Н. Куприянов, Г.П. Сахаров и др., под общ. редакцией В.Г. Мигульского. – М.: АСВ, 2000. Москалев Н.С. Металлические конструкции, включая сварку: учебник / Н.С. Москалев, Я.А. Пронозин, В.С. Парлашкевич и др. – М.: АСВ, 2014. Овсянников К.Л. Организация отделочных работ / К.Л.Овсянников, Д.Е. Гуревич и др. – М.: Высшая школа, 2001. Разработка проектов организации строительства и проектов производства работ для промышленного строительства: справочное пособие к СНиП 3.01.01–85. Симанович В. М. Справочное пособие для заказчика строителя: в 3 т. / В.М. Симанович, Е.Е. Ермолаева. – М.: Стройинформиздат, 2013. Строительный контроль. Методическое пособие/ Под общ. ред. д-ра техн. наук, профессора В.С. Котельникова. – М.: НТЦ «Промышленная безопасность», 2010. Чумаков Л.Д. Нормирование и оценка качества строительных материалов и изделий: учебное пособие. – М.: АСВ, 2014. Шрейбер К.А. Технология производства ремонтно-строительных работ. – М.: АСВ, 2014. Методическая литература1 Методические рекомендации по организации и проведению курсов целевого назначения в обществах и организациях ОАО «Газпром». – М.: Филиал «УМУгазпром», 2012. 2 Памятка преподавателю теоретического обучения. Методические рекомендации. – М.: Филиал «УМУгазпром», 2013. 4.Строительный контроль в области работ водоснабжения, канализации, теплоснабжения и вентиляции (МОДУЛЬ №3): Общие требования к монтажу трубопроводов -Монтаж трубопроводов и блоков коммуникаций (далее - трубопроводов) следует производить в соответствии с разработанным проектом производства работ (ППР) и рабочим проектом. - Не допускается отступление от проекта и ППР без проведения согласования в установленном порядке. - При монтаже трубопроводов следует осуществлять входной контроль качества материалов, деталей трубопроводов и арматуры на соответствие их сертификатам, стандартам, техническим условиям и другой технической документации, а также операционный контроль качества выполненных работ. Результаты входного контроля оформляются актом с приложением всех документов, подтверждающих качество изделий. - Отклонение линейных размеров сборочных единиц трубопроводов не должно превышать ±3 мм на 1 м, но не более ±10 мм на всю длину. - Изделия и материалы, на которые истекли расчетные сроки, указанные в документации, могут быть переданы в монтаж только после проведения ревизии, устранения дефектов, испытания, экспертизы и других работ, обеспечивающих их качество и безопасность применения. - Условия хранения изделий и материалов для монтажа трубопроводов должны соответствовать требованиям технической документации. - Если труба в процессе монтажа разрезается на несколько частей, то на все вновь образовавшиеся части наносится клеймение, соответствующее клеймению первоначальной трубы. - При приемке в монтаж сборочных единиц, труб, элементов и других изделий, входящих в трубопровод, необходимо визуальным осмотром (без разборки) проверить соответствие их требованиям документации и комплектности. - Не допускается монтаж сборочных единиц, труб, деталей и других изделий, загрязненных, поврежденных коррозией, деформированных, с поврежденными защитными покрытиями. - Специальные виды очистки внутренних поверхностей трубопроводов (обезжиривание, травление), если нет других указаний в документации, выполняются после монтажа в период пусконаладочных работ. - Трубопроводы допускается присоединять только к закрепленному в проектном положении оборудованию. Соединять трубопроводы с оборудованием следует без перекоса и дополнительного натяжения. Неподвижные опоры прикрепляют к опорным конструкциям после соединения трубопроводов с оборудованием. - При сборке трубопроводов под сварку не допускается нагрузка на сварной стык до его полного остывания после сварки и термообработки (при необходимости). Методика испытания трубопроводов - Гидравлическое испытание трубопроводов должно производиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний должна применяться, как правило, вода с температурой не ниже 5°С и не выше 40°С или специальные смеси (для трубопроводов высокого давления). Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0°С, следует принять меры против замерзания воды и обеспечить надежное опорожнение трубопровода. После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды. - Величина пробного давления на прочность (гидравлическим или пневматическим способом) устанавливается проектом и должна составлять не менее: 0,2 МПа (2 кгс/см2), - Арматуру следует подвергать гидравлическому испытанию пробным давлением после изготовления или ремонта. - При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно. Скорость подъема давления должна быть указана в технической документации. - При испытаниях обстукивание трубопроводов не допускается. - Испытываемый трубопровод допускается заливать водой непосредственно от водопровода или насосом при условии, чтобы давление, создаваемое в трубопроводе, не превышало испытательного давления. - Требуемое давление при испытании создается гидравлическим прессом или насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля. После достижения испытательного давления трубопровод отключается от пресса или насоса. Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность). По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод. Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений. После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

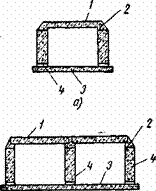

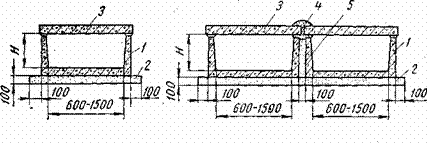

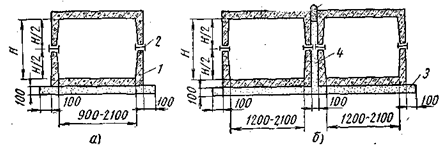

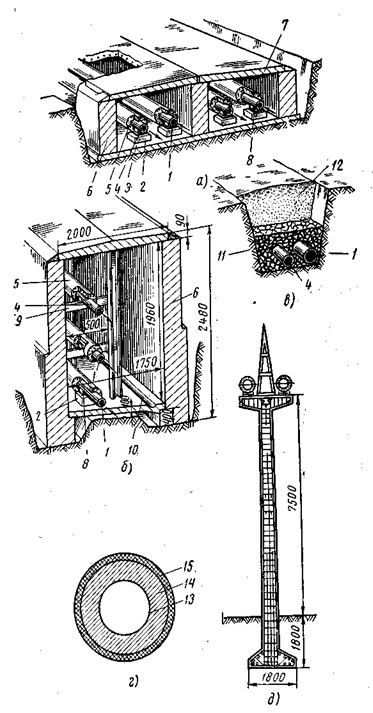

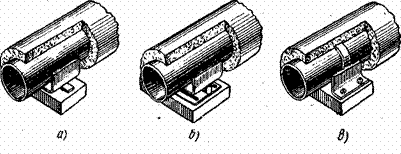

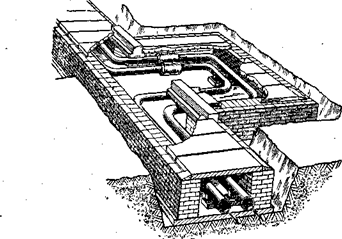

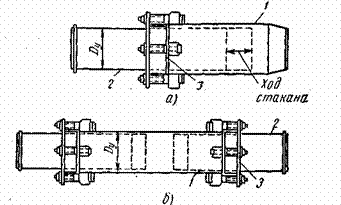

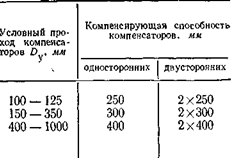

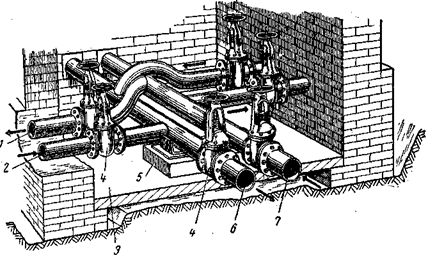

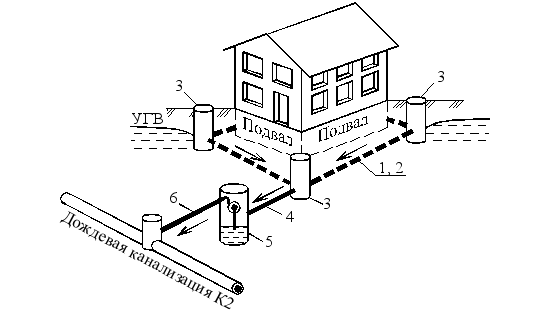

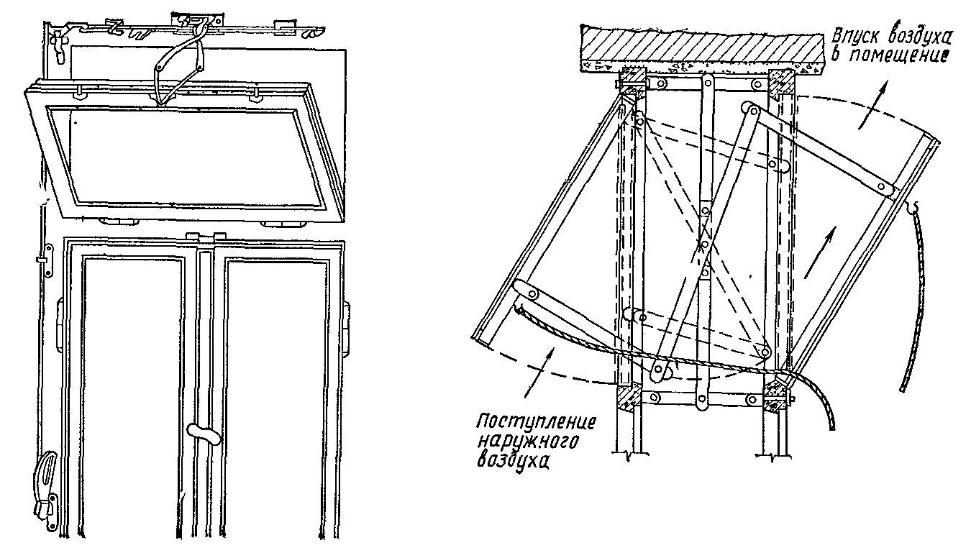

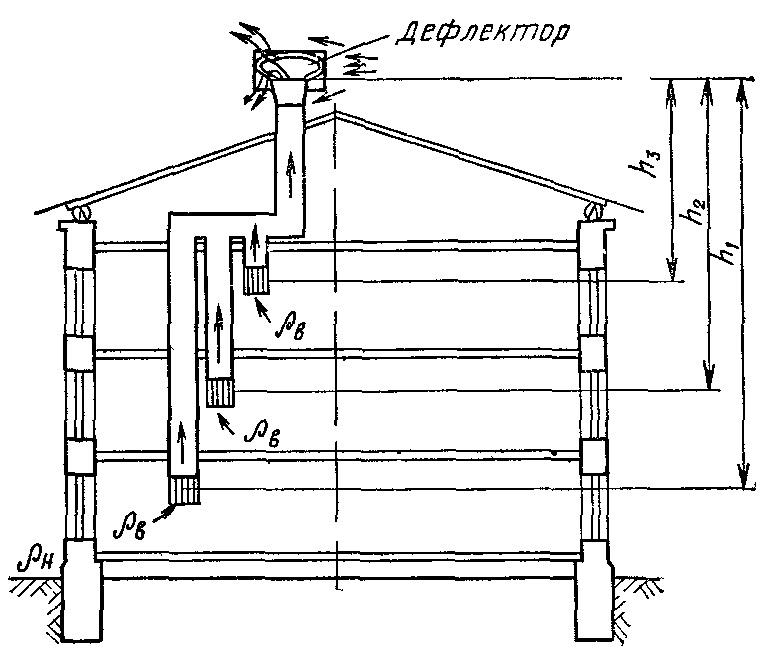

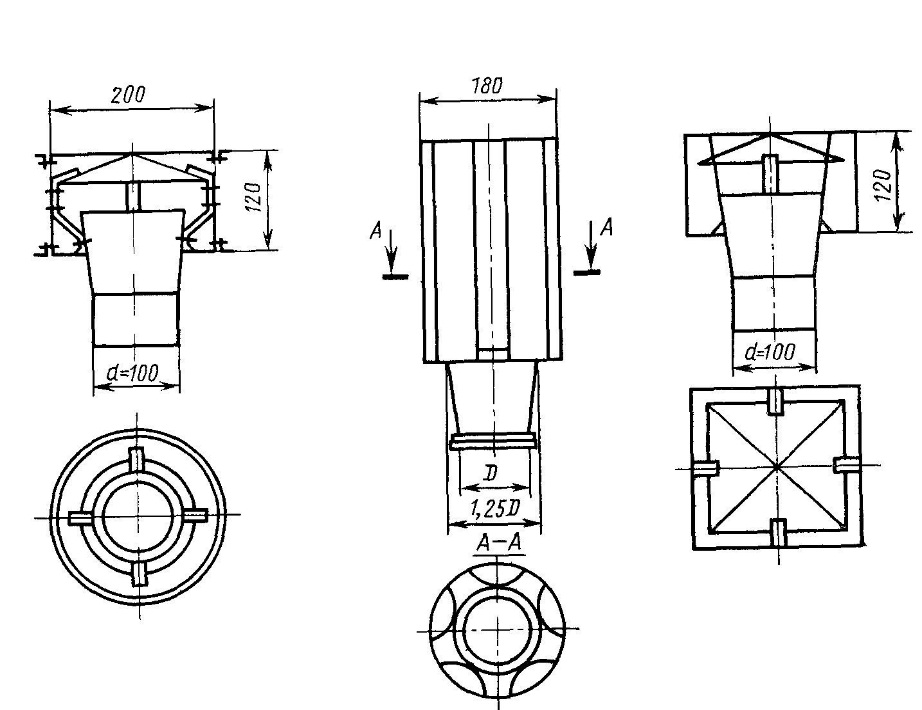

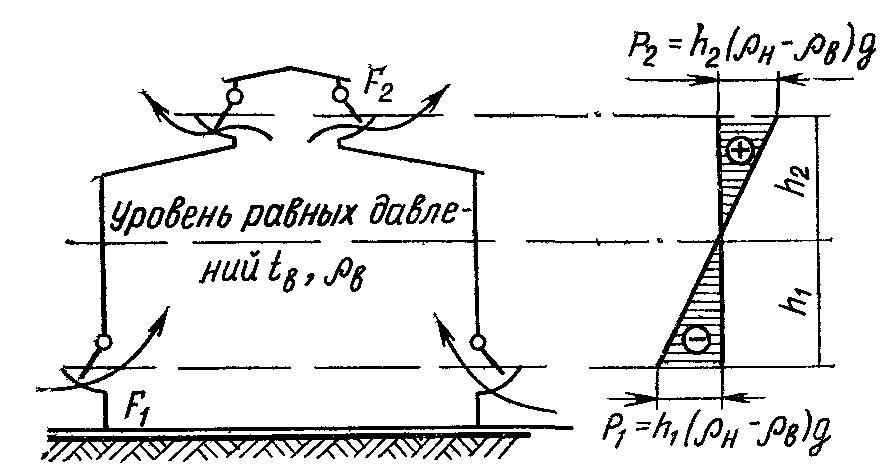

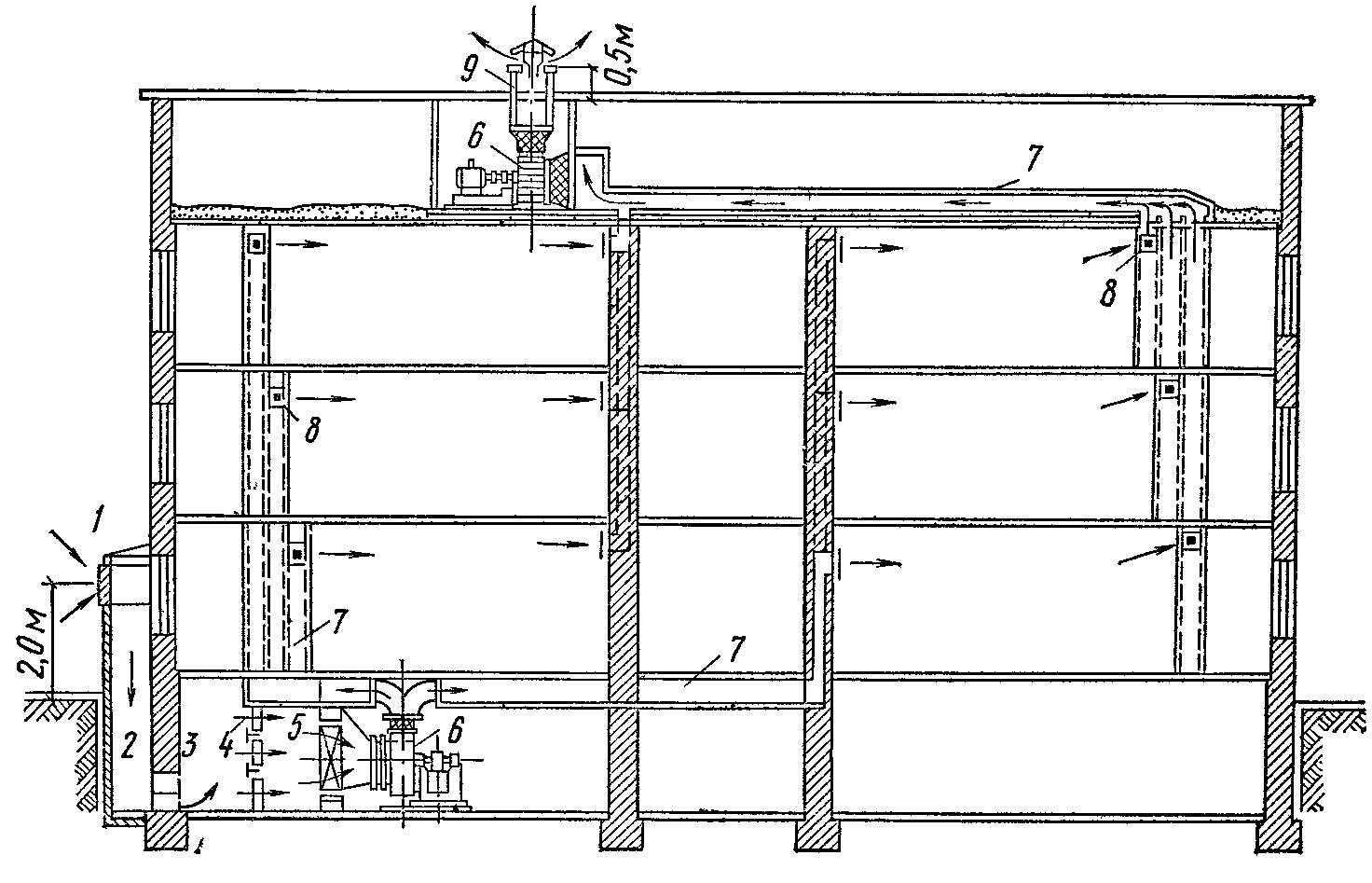

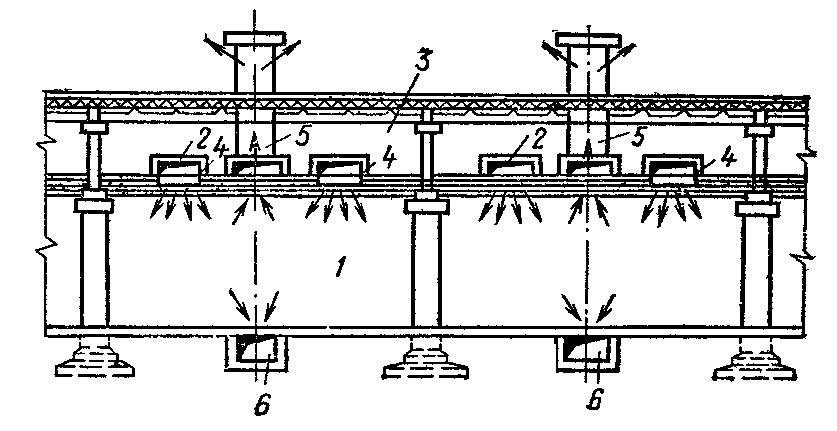

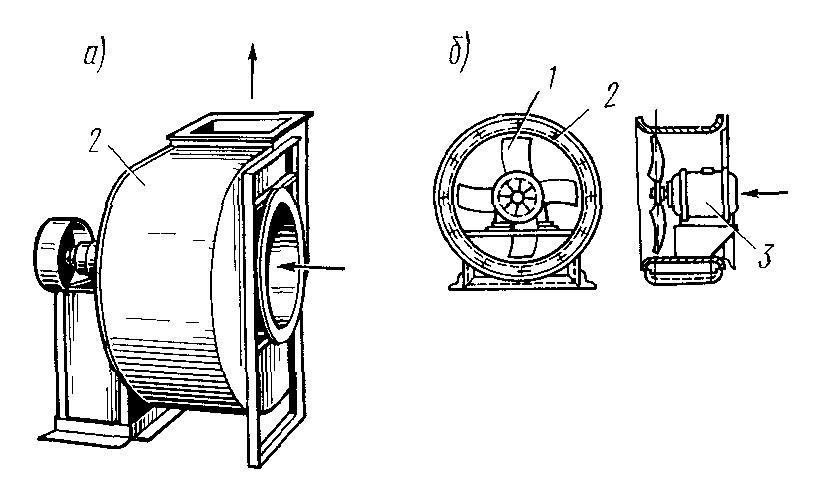

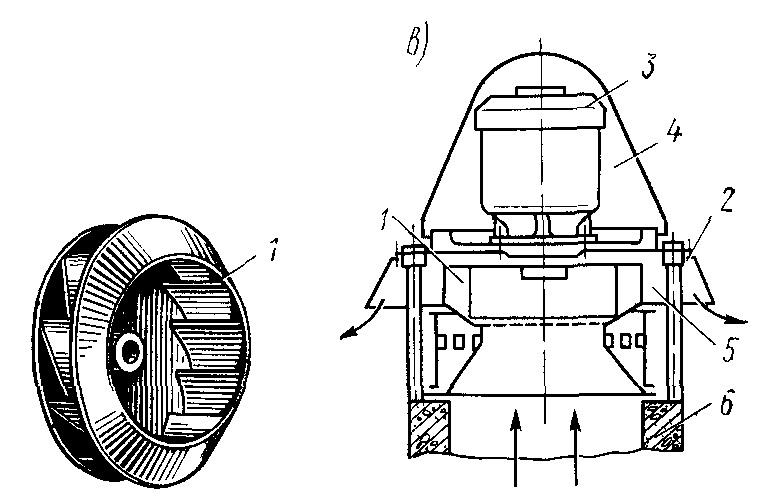

Пневматическое испытание должно проводиться воздухом или инертным газом и только в светлое время суток. - В случае установки на трубопроводе арматуры из серого чугуна величина давления испытания на прочность должна составлять не более 0,4 МПа (4 кгс/см2). - Пневматическое испытание трубопроводов на прочность в действующих цехах, а также на эстакадах и в каналах, где уложены трубопроводы, находящиеся в эксплуатации, допускается в обоснованных случаях безопасными методами. - Пневматическое испытание следует проводить по документации, согласованной и утвержденной в установленном порядке. Места утечки определяются по звуку просачивающегося воздуха, а также по пузырям при покрытии сварных швов и фланцевых соединений мыльной эмульсией и другими методами. Дефекты устраняются при снижении избыточного давления до нуля и отключении компрессора. - На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи должна устанавливаться охраняемая (безопасная) зона. Минимальное расстояние зоны должно составлять не менее 25 м при надземной прокладке трубопровода и не менее 10 м при подземной. Границы зоны огораживаются и обозначаются согласно документации на испытания. - Во время подъема давления в трубопроводе и при достижении в нем испытательного давления на прочность пребывание людей в охранной зоне не допускается. Окончательный осмотр трубопровода допускается после того, как испытательное давление будет снижено до расчетного и проводится в установленном порядке. - Компрессор и манометры, используемые при проведении пневматического испытания трубопроводов, следует располагать вне опасной зоны. - Для наблюдения за опасной зоной устанавливаются специальные посты. Число постов определяется, исходя из условий, чтобы охрана и безопасность зоны были надежно обеспечены. Устройство наружных тепловых сетей Прокладка тепловых сетей. Сети, предназначенные для централизованного снабжения теплом промышленных предприятий, жилых домов, зданий общественного назначения, прокладывают в непроходных, полупроходных и проходных каналах в общих коллекторах совместно с другими коммуникациями и без устройства каналов. Допускается надземная прокладка тепловых сетей на территориях промышленных предприятий и на территориях, не подлежащих застройке. Подземная бесканальная прокладка применяется для тепловых сетей с температурой теплоносителя до 180° С. Подземная прокладка в непроходных каналах, тоннелях, общих коллекторах и надземная прокладка на низких опорах применяется для тепловых сетей с давлением теплоносителя до 22 кгс/см2 и температурой до 350° С. Трубопроводы с давлением пара более 22 кгс/см2 и температурой выше 350° С прокладывают на эстакадах и высоких отдельно стоящих опорах.  Рис. 1. Канал с бетонными стенками: а — одноячейковый, б — двух-ячейковый; 1 — сборные железобетонные плиты перекрытия,. 2 — цементный раствор, 3 — плиты основания, 4—стеновые блок Наиболее часто применяется прокладка тепловых сетей в непроходных каналах. Как правило, непроходные каналы выполняют из сборного железобетона. При небольших длинах тепловых трасс и малых диаметрах укладываемых труб непроходные каналы устраивают из глиняного кирпича. Непроходные каналы изготовляют одноячейковые, двухячейковые и многоячейковые. На рис. 1, 2, 3 показаны конструкции непроходных каналов типов, выполненных из сборных блоков и плит. Наружные поверхности стен и перекрытий тепловых каналов при прокладке тепловых сетей вне зоны грунтовых вод должны быть покрыты битумной изоляцией, при прокладке тепловых сетей в зоне грунтовых вод должны устраиваться дренажи для понижения уровня грунтовых вод по трассе.  Рис. 2. Непроходные каналы типа КЛ: а — одноячейковые, б — двухячейковые; 1 — лотковый элемент, 2 — песчаная подготовка, 3 — плита перекрытия, 4 — цементная шпонка, 5 — песок Тепловая сеть состоит из двух трубопроводов, подающего 1 и обратного 4. Для теплопроводов применяют бесшовные трубы — электросварные и водогазопроводные (газовые). Трубы стальные электросварные можно применять при теплоносителе с давлением до 16 кгс/см2 и температуре до 300 °С, а трубы водогазопроводные при теплоносителе с давлением до 10 кгс/см2 и температуре до 100 °С. При подземной прокладке трубы наиболее надежно защищены от различных атмосферных влияний и механических повреждений. Для крепления трубопроводы устанавливают на опоры. Основание канала делают бетонным; боковые стенки и перекрытие — железобетонными.  Рис. 3. Непроходные каналы типа КЛС: а — одноячейковый, б — двухячейковый; 1 — железобетонный лотковый элемент, 2—двутавр, 3 — песчаная подготовка, 4 — песок, 5 — цементная шпонка На рис. 4, б изображен проходной канал для большого числа труб. Эти каналы имеют большие поперечные сечения, что позволяет обслуживающему персоналу контролировать и ремонтировать трубопровод. В проходных каналах трубы прокладывают главным образом на территориях больших промышленных предприятий и на выводах теплопроводов от мощных теплоэлектроцентралей. Стены проходных каналов делают из железобетона, бутобетона или кирпича; перекрытие проходных каналов, как правило, — из сборного железобетона. В проходных каналах необходимо устраивать лоток для стока воды. Уклон дна канала в сторону места отвода воды должен быть не менее 0,002. Опорные конструкции для труб, расположенных в проходных каналах, изготовляют из стальных балок, консольно заделанных в стены или укрепленных на стойках. Трубы укладывают на опоры и покрывают изоляцией. Высота проходного канала должна быть около 2000 мм, ширина прохода — не менее 700 мм. При бесканальной прокладке тепловых сетей (рис. 4, в) никаких конструкций для ограждения трубопроводов не строят. Трубы предварительно покрывают слоем антикоррозийного лака, изолируют, укладывают на дно траншеи и заливают торфом, заливают пенобетоном или защищают от теплолотерь другой теплоизоляцией и засыпают грунтом.  Рис. 4. Прокладка тепловых сетей В последнее вермя стали применять более индустриальное решение по тепловой изоляции для бесканальной прокладки тепловых сетей. Для этой цели применяют монолитную битумоперлитовую изоляцию, конструкция которой представляет собой покрытую праймером стальную трубу с нанесенным на нем слоем теплоизоляции из битумоперлита, поверх которого наносятся два слоя стеклотка ни битумной мастике . Толщина битумоперлитовой изоляции определяется тепломеханическим расчетом в зависимости от диаметра труб. Перед устройством битумоперлитовой изоляции наружная поверхность металлической трубы должна быть очищена от грязи, ржавчины и окрашена праймером. Битумоперлитовая изоляция выполняется в заводских условиях, и трубы поступают на строительство изолированными. На объектах строительства изолируют стыковые соединения в местах поворотов труб и установки гнутых компенсаторов. Тепловая изоляция мест стыкования труб и отводов выполняется с помощью битумных скорлуп или путем нанесения на стык горячей битумной массы. Тепловые сети прокладывают также на местах (рис. 4, д). Трубопроводы в каналах укладывают на подвижные или неподвижные опоры. Подвижные опоры служат для передачи веса теплопроводов на несущие конструкции и обеспечения перемещений труб, происходящих вследствие изменения их длины при изменениях температуры теплоносителя. Подвижные опоры бывают скользящие и катковые.  Рис. 4. Опоры: а — скользящая, б — катковая. в — неподвижная Скользящие опоры (рис. 5, а) используют в тех случаях, когда основание под опоры может быть сделано достаточно прочным для восприятия больших нагрузок. В противном случае прибегают к катковым опорам (рис. 5, б), создающим меньшие горизонтальные нагрузки. Поэтому при прокладке труб значительного диаметра в тоннелях на каркасах или на мачтах следует ставить катковые опоры. Для распределения удлинений трубопровода между компенсаторами и обеспечения равномерной работы последних устанавливают неподвижные опоры (рис. 4, в). В камерах подземных каналов и при надземных прокладках неподвижные опоры выполняют в виде металлических конструкций, сваренных или соединенных на болтах с трубами. Эти конструкции заделывают в фундаменты, стены и перекрытия каналов.  Рис. 5. Гнутые компенсаторы Для восприятия температурных удлинений и разгрузки труб от< температурных напряжений на теплосети устанавливают гнутые и, сальниковые компенсаторы. Гнутые компенсаторы (рис. 5) П- и S-образные из-, изготовляют из труб и отводов (гнутых, крутоизогнутых и сварных) для трубопроводов диаметром от 25 до 1000 мм. Эти компенсаторы устанавливают в непроходных каналах, когда невозможен осмотр проложенных трубопроводов, а также в зданиях при бесканальной прокладке. Гнутые компенсаторы работают надежно и не требуют надзора. Допустимый радиус изгиба труб при изготовлении компенсаторов зависит от диаметра трубы и толщины ее стенки. Нормальные радиусы изгиба составляют 3,5—4,5 наружного диаметра трубы. Гнутые П-образные компенсаторы располагают в нишах. Размеры ниши по высоте совпадают с размерами канала, а в плане определяются размерами компенсатора и зазорами, необходимыми для свободного перемещения компенсатора при температурной деформации. Ниши, где установлены компенсаторы, перекрывают, железобетонными плитами. Сальниковые компенсаторы изготовляют односторонние (рис. 6, а) и двусторонние (рис. 6, б) на давление до 16 кгс/см2 для труб диаметром от 100 до 1000 мм.  Рис. 6. Сальниковые компенсаторы: а — односторонний, б — двусторонний; 1 — корпус, 2 — стакан, 3— фланцы Компенсирующая способность сальниковых компенсаторов принимается по табл. 1. Таблица 1 Характеристики сальниковых компенсаторов  Сальниковые компенсаторы имеют малые габариты, большую компенсирующую способность и оказывают незначительное сопротивление протекающей воде. Они состоят из корпуса с фланцем на уширенной передней части. В корпус компенсатора вставлен подвижный стакан с фланцем для установки компенсатора на трубопроводе. Чтобы сальниковый компенсатор не пропускал теплоноситель между кольцами, в промежутке между корпусом и стаканом укладывают сальниковую набивку. Сальниковую набивку сжимают фланцевым вкладышем при помощи шпилек, ввинчиваемых в корпус компенсатора. Компенсаторы крепят к неподвижным опорам. На рис. 7 изображена камер а для установки задвижек на тепловых сетях. При подземных прокладках теплосетей для обслуживания запорной арматуры устраивают подземные камеры прямоугольной формы. В камерах прокладывают ответвления сети к потребителям. Горячая вода подается в здание по водоводу, укладываемому с правой стороны канала. Трубопроводы подающий и обратный устанавливают на опоры и покрывают изоляцией. Стены камер делают из кирпича, блоков или панелей, перекрытия сборные из железобетона в виде ребристых или плоских плит, дно камеры — из бетона. Вход в камеры — через чугунные люки. Для спуска в камеру под люками в стены заделывают скобы. Высота камеры должна быть не менее 1800 мм. Ширину выбирают с таким расчетом, чтобы проходы между стенами и трубами были не менее 500 мм.  Рис. 7. Камера для установки задвижек на тепловых сетях: 1 — ответвление подающего магистрального трубопровода, 2 — ответвление обратного магистрального трубопровода, 3 — камера, 4 — параллельные задвижки, 5 — опоры трубопроводов, 6 — обратный магистральный трубопровод, 7 — подающий магистральный трубопровод Наружные сети водопровода ,канализации и сооружения на них Водопроводная сеть прокладывается по городу с кольцеванием магистралей вокруг основных районов, микрорайонов и т.д. Глубину заложения труб водопровода принимают равной нормативной глубине промерзания в данной местности плюс запас 0,5 метра. Трубы небольшого диаметра 100-200 мм монтируют из стали с антикоррозионным покрытием или применяют пластмассовые трубы. Трубы большего диаметра прокладывают из железобетона. Сооружения на городском водопроводе: смотровые колодцы с задвижками и пожарными гидрантами (около зданий), шаг колодцев 100-150 метров; насосные станции подкачки (районные и местные) для компенсации потерь напора на водопроводе, а гарантированный напор должен поддерживаться в пределах 10 < H < 60 м водяного столба. Канализация: наружные сети и сооружения Канализация это система подземных трубопроводов, самотёком удаляющая сточные воды за пределы территории, с последующей их очисткой и сбросом в водоём. В условиях плоского равнинного рельефа дополнительно сооружают насосные станции перекачки и напорные коллекторы-трубопроводы. Состав остаточных загрязнений в очищенных сточных водах при сбросе в водоём не должен превышать предельно-допустимых концентраций (ПДК). Городскую канализацию обычно устраивают двух типов: 1) К1+К3, то есть объединённую, предназначенную для транспортировки бытовых (хозяйственно-фекальных) и промышленных стоков за черту города на очистные сооружения. 2) К2, то есть дождевую (ливневую), районные коллекторы которой сбрасывают условно-чистые стоки в водоём в черте города, а при необходимости строят дополнительные очистные сооружения, в основном механической очистки. Канализацию городов, населенных пунктов и промышленных площадок устраивают в нашей стране по требованиям строительных норм и правил: Элементы городской канализации Элементы городской канализации: 1 дворовые и внутриквартальные канализационные сети 2 уличные коллекторы 3 районные коллекторы с насосными станциями перекачки; 4 городской (главный) коллектор с насосными станциями перекачки; 5 дюкеры с насосными станциями перекачки; 6 главная канализационная насосная станция перекачки; 7 загородный напорный трубопровод; 8 очистные сооружения канализации; 9 выпуск в водоём. Канализационные сети и сооружения на них Наружные сети канализации проектируют согласно требованиям СНиП 2.04.03-85 «Канализация: наружные сети и сооружения». Канализационные сети города устраивают по иерархическому принципу: мелкие сети подсоединяют к сетям более крупного диаметра (коллекторам). При этом прокладку канализационных сетей по возможности стараются устраивать так, чтобы трубы работали самотёком, используя рельеф местности. Это становится проблематично в условия равнинного, плоского рельефа. Тогда дополнительно строят канализационные насосные станции перекачки. Иерархия городских канализационных сетей следующая: дворовые и внутриквартальные сети диаметром 150-200 мм, которые строят на территории застройки в пределах красных линий, то есть не выходя на территорию улиц: уличные коллекторы диаметром 250-400 мм, которые строят, наоборот, за красными линиями застройки, то есть по территории улиц (могут иметь насосные станции перекачки); районные коллекторы диаметром 500-1000 мм, которые строят для района канализования (могут иметь насосные станции перекачки); городской коллектор диаметром 1000-5000 мм, который строят вдоль города по наиболее пониженной его части (имеет насосные станции перекачки). На канализационных сетях сооружают смотровые колодцы из железобетонных колец диаметром 1 метр (глубиной до 6 метров) и 1,5 метра (глубиной до 6 метров). Шаг колодцев принимают по СНиП 2.04.03-85. Например, для дворовых канализационных сетей диаметром 150-200 мм шаг между соседними колодцами должен быть не более: 35 метров при 150 мм; 50 метров при 200 мм. Для перехода сточных вод через реки устраивают дюкеры трубы под дном водоёма на глубине не менее 0,5 метров до шелыги (верха трубы). На окраине города, куда сточные воды поступают по городскому канализационному коллектору, находится главная насосная станция перекачки, которая по напорному загородному коллектору перекачивает стоки на очистные сооружения канализации . Очистные сооружения канализации Очистные сооружения канализации проектируют согласно требованиям СНиП 2.04.03-85 «Канализация: наружные сети и сооружения». Они должны находиться за чертой города и ниже по течению реки. Очистные сооружения канализации это целая промышленная площадка, которая должна так очистить сточные воды после города, чтобы остаточные загрязнения в очищенных сточных водах при сбросе в водоём не превышал предельно-допустимые концентрации (ПДК). Технологии очистки сточных вод зависят от состава загрязнений. После города на очистные сооружения поступают бытовые (хозяйственно-фекальные) и промышленные стоки К1+К3, поэтому применяют следующие виды (ступени) очистки сточных вод: 1) Механическая очистка. С помощью решеток, песколовок и первичных отстойников сточные воды очищаются примерно на 30%. 2) Биологическая очистка. Это основная технология очистки канализационных стоков. Для крупных городов чаще всего применяют аэротенки проточные сооружения, где сточные воды аэрируются вдувом воздуха от компрессорных станций. Сюда же подают активный ил смесь микроорганизмов и простейших животных типа амёб, инфузорий, рачков, улиток, которые в присутствии кислорода воздуха интенсивно очищают сточные воды, окисляя органические загрязнения (аэробный процесс). Окисленные органические загрязнения затем выпадают в осадок на вторичных отстойниках. После сооружений биологической очистки сточные воды очищаются примерно на 95%, то есть остаточных загрязнений остаётся около 5% (бактериальные загрязнения). 3) Сооружения по обеззараживанию сточных вод. Применяют хлорирование. Очистка считается выполненной на 100%. Рассмотрим некоторые сооружения по обработке осадка. После сооружений механической и биологической очистки остаётся сырой осадок, представляющий опасность для окружающей среды, поэтому его обрабатывают на сооружениях: метантенках, биологических фильтрах, септиках и т.д. Метантенки применяют для крупных городов. Это подземные железобетонные резервуары диаметром до 20-30 м глубиной до 15 метров. В них примерно на месяц для сбраживания загружают сырой осадок очистных сооружений. Процесс сбраживания осадка происходит без доступа воздуха (анаэробный процесс) и выделяется газ метан, почему сооружение и называется метантенк. Метан является попутным газом, который, например, сжигают и полученным теплом обогревают сам метантенк, что ускоряет процесс брожения осадка. Примерно через месяц осадок перегнивает и становится безопасным. Его обезвоживают и сушат. Если осадок не содержал токсических загрязнений, то его можно использовать как ценное органическое удобрение в сельском хозяйстве. Дождевая канализация городов Дождевую канализацию К2 городов проектируют согласно требованиям СНиП 2.04.03-85 «Канализация: наружные сети и сооружения». Её старое название: ливневая канализация, ливнёвка. Дождевая канализация К2 собирает на территории города дождевые и талые поверхностные воды, отводит самотёком их по сети К2 и через свои районные коллекторы сбрасывает условно-чистые стоки в водоём в черте города, При необходимости строят дополнительные очистные сооружения, в основном механической очистки, а в условиях плоского, равнинного рельефа устраивают насосные станции перекачки. Элементы наружной дождевой канализации: 1 дождеприёмники-решетки, устраиваются вдоль дорог с шагом через 50-80 метров; 2 отводящий подземный трубопровод диаметром не менее 200 мм; 3 уличные коллекторы диаметром 400-1000 мм; 4 районные коллекторы диаметром 1000-2500 мм. С территорий промпредприятий стоки К2 очищают, в основном на сооружениях механического типа. Дренаж для понижения уровня подземных вод Дренаж — это инженерная система из дрен (труб с отверстиями), фильтрующих обсыпок, слоёв и других элементов, предназначенная для понижения УПВ не менее нормы осушения или не менее 0,5 метра ниже пола подвала, основания сооружения со сбросом дренажных вод: — в дождевую канализацию К2 ; — близлежащий водоём или водоток; — нижележащий подземный пласт. Дренаж чаще всего связан с дождевой канализацией К2, но в отличие от неё отводит не поверхностные, а подземные воды. Перечислим основные элементы дренажа: 1) водоприёмное устройство (дрена, скважина); 2) фильтрующие обсыпки и слои (защита от заиления); 3) смотровые колодцы (для удобства обслуживания и ремонта); 4) водоотводящая труба (дренажный коллектор); 5) насосная станция перекачки дренажных вод (не всегда); 6) труба-выпуск дренажных вод (в К2, водоём или пласт).  Рис. 1. Элементы дренажа (на примере кольцевого дренажа) Элементы дренажа рассмотрим на примере кольцевого дренажа (рис. 1). Он защищает от подтопления грунтовыми водами подвал дома. Дрены 1 уложены вокруг здания на такой глубине, чтобы кривая депрессии УГВ находилась относительно пола подвала как минимум на 0,5 метра ниже. Дрены обсыпаны слоями щебня (в непосредственной близости) и песка (между щебнем и окружающим грунтом) для защиты внутреннего пространства дрен от заиления частицами грунта. Грунтовая вода проходит фильтрующую обсыпку 2 и, довольно чистая, попадает в дрену 1 через водоприёмные отверстия или щели-пропилы. Подземная вода, попавшая внутрь дрены, называется дренажным стоком, который самотёком отводится дренами и через один из смотровых колодцев 3 поступает по дренажному коллектору 4 в резервуар насосной станции перекачки 5. Оттуда дренажные воды время от времени насосом перекачиваются в коллектор дождевой канализации К2. Элемент 5 не всегда нужен. Монтаж систем вентиляции и кондиционирования воздуха Естественная вентиляция Пористость ограждающих конструкций зданий, а также строительные не плотности в них при разности давлений внутреннего и наружного воздуха обуславливают воздухообмен в помещении, происходящий в результате инфильтрации. Кратность воздухообмена за счет инфильтрации в жилых и общественных зданиях обычно бывает 0,5 – 0,75 в зависимости от степени уплотнения щелей. В промышленных зданиях инфильтрация нередко составляет 1,5-кратный обмен и более. Инфильтрация, или, иначе, естественная неорганизованная вентиляция, наблюдается во всех помещениях и учитывается при организации воздухообмена. Для усиления естественной вентиляции помещений в окнах делают форточки или фрамуги (рис.72). Канальными системами естественной вентиляции называются системы, в которых подача наружного воздуха или удаление загрязненного осуществляется по специальным каналам, предусмотренным в конструкции здания, или приставным воздуховодам. Воздух в этих системах перемешивается вследствие разности давлений наружного и внутреннего воздуха (рис.73).  Рис.72. Усиление естественной вентиляции с помощью фрамуги  Рис. 73. Схема вытяжной естественной канальной вентиляции Вытяжная естественная канальная вентиляция состоит из вертикальных внутристенных или приставных каналов с отверстиями, закрытыми жалюзийными решетками, сборных горизонтальных воздуховодов и вытяжной шахты. Дефлекторы Для усиления вытяжки воздуха из помещений на шахте часто устанавливают специальную насадку – дефлектор. Загрязненный воздух из помещений поступает через жалюзийную решетку в канал, поднимается вверх, достигая сборных воздуховодов, и оттуда выходит через шахту в атмосферу. Схема работы дефлектора и его определяющие размеры показаны на рис.74, а номограмма для подбора дефлекторов ЦАГИ на рис.75. Дефлекторами называются специальные насадки, устанавливаемые на концах труб или шахт, а также непосредственно над вытяжными отверстиями в крышах производственных зданий. Назначение дефлектора – усилить вытяжку загрязненного воздуха из различных помещений. Работа дефлектора основана на использовании энергии потока воздуха – ветра, который, ударяясь о поверхность дефлектора и обтекая его, создает возле себя большей части его периметра разрежение, что и усиливает вытяжку воздуха из помещений. Дефлекторы изготавливают различных конструкций и размеров. Наиболее распространены дефлекторы ЦАГИ круглой и квадратной форм. На рис.74 показан дефлектор ЦАГИ круглой формы. Размеры отдельных элементов дефлектора указаны в долях диаметра его патрубка. Номер дефлектора соответствует диаметру патрубка в дециметрах. Дефлектор ЦАГИ квадратной формы состоит в основном из тех же элементов, что и круглый.  Рис.74. Дефлектор: 1 – круглый конструкции ЦАГИ; 2 – конструкции УкрНИИСТ; 3 – квадратный конструкции ЦАГИ Учитывая зависимость работы дефлекторов от воздействия ветра, необходимо соблюдать ряд обязательных условий при проектировании: устанавливать дефлекторы необходимо в наиболее высоких точках; во избежание опрокидывания тяги нельзя ставить их в области подпора ветра, например, перед стеной, на которую дует ветер; не рекомендуется ставить дефлекторы в аэродинамической тени, например, между высокими зданиями (простая труба с гладким оголовком будет в этом случае работать лучше дефлектора) Краткие сведения об аэрации зданий Аэрацией зданий называется организованный и управляемый естественный воздухообмен через открывающиеся фрамуги в окнах и вентиляционно-световые фонари с использованием теплового и ветрового давлений. Аэрация широко применяется в производственных зданиях с большими теплоизбытками и позволяет осуществлять воздухообмены, достигающие миллионы кубических метров в ч. Тепловое давление, в результате которого воздух поступает в помещение и выходит из него, образующееся за счет разности температур наружного и внутреннего воздуха, регулируется различной степенью открытия фрамуг и фонарей. Разность этих давлений на одном и том же уровне называется внутренним избыточным давлением.  Рис.76. Схема аэрации здания 1. В многопролетных цехах как приток, так и вытяжку воздуха целесообразно осуществлять преимущественно через открывающиеся фрамуги фонарей, в однопролетных цехах приток через проемы в наружных стенах, а вытяжку – через фонари. Для регулирования поступления и выхода воздуха открывающиеся фрамуги и створки фонаря снабжаются специальными механизмами, управляемыми с пола. 2. При проектировании многопролетных производственных зданий необходимо учитывать количество и характер вредных веществ, выделяющихся в каждом пролете, и в связи с этим принимать решение о профиле крыши, форм фонаря, взаимном расположении их и высоте пролетов. При неудачном решении этих вопросов нельзя применять аэрацию, так как воздух на крыше перегрет и оказывается сильно загрязненным газами и пылью. 3. Пролеты в зданиях со значительными теплоизбытками и выделениями вредных газов следует располагать по периметру зданий так, чтобы они прилегали к наружной стене наибольшей протяженности. 4. Для обеспечения достаточного притока чистого воздуха наилучшим планировочным решением является конструкция цехов с открытыми продольными наружными стенами, т.е. без пристроек. Бытовые помещения во многих случаях целесообразно размещать в торцах здания. 5. Большое значение при аэрации цеха имеет его высота. Для цехов с большими тепловыделениями высота их должна быть не меньше 10 м. Механическая вентиляция Системы вентиляции с механическим побуждением обладают рядом достоинств, главное из них – увеличение радиуса действия (до 50 м), возможность подвергать воздух различной обработке (нагревать, обеспыливать, увлажнять и т. д.). Эти системы позволяют обслуживать большое число помещений, что дает экономию за счет укрупнения единичной мощности вентиляционного оборудования. Механическая вентиляция может быть как приточной, так и вытяжной (рис.77). Она дает возможность использовать различные схемы воздухообмена путем применения и местных, и обще-обменных систем.  Рис.77. Приточно-вытяжная вентиляция общественного здания 1 – жалюзийная решетка; 2 – воздухозаборное устройство; 3 – утепленный клапан; 4 – фильтр; 5 – калориферы; 6 – вентилятор; 7 – каналы и воздуховоды; 8 – жалюзийные решетки, вытяжные и приточные; 9 – вытяжная шахта Приточный воздух следует подавать так, чтобы он не поступал через зоны с большим загрязнением в зоны с меньшим загрязнением и не нарушал работы местных отсосов. В производственных помещениях приточный воздух следует подавать в рабочую зону из воздухораспределителей: горизонтальными струями, выпускаемыми в пределах или вне рабочей зоны; наклонными (вниз) струями, выпускаемыми на высоте 2 м и более от пола. Для удаления избытков теплоты, влаги и вредных газов вытяжной воздух следует удалять из верхней зоны помещения через отверстия, размещенные под потолком, но не ниже 2 м от пола до низа отверстий. При удалении взрывоопасных смесей газов, паров и аэрозолей вытяжные отверстия располагают не ниже 0,4 м от плоскости потолка. Воздухозаборные отверстия в уличных шахтах следует располагать не ниже 2 м от поверхности земли.  Рис.78. Схема приточно-вытяжной вентиляции производственного здания 1 – рабочий зал; 2 – приточные каналы; 3 – технический чердак; 4 – щелевидные отверстия с направляющими лопатками; 5 – вытяжные шахты; 6 – подпольные каналы Осевые вентиляторы у которых поток воздуха перемещается вдоль оси (рис.79,б), имеют сравнительно большую производительность при относительно небольшом развиваемом давлении. Этим определяется их преимущественное применение в бесканальных системах (в качестве крышных вентиляторов). Их целесообразно ставить для вентиляции жилых помещений и газифицированных кухонь. Двигатель обычно размещается на одной оси с рабочим колесом. В центробежных вентиляторах (рис.79,а) при выходе воздуха из рабочего колеса в спиральный кожух происходит поворот воздушного потока на 90°. Центробежные вентиляторы создают давления в довольно широком диапазоне – от 1 до 15 кПа иногда и выше при самой разнообразной производительности. Всасывание воздуха может быть одно- и двухсторонним, вращение ротора – левое или правое, соединение с двигателем – как общей осью, так и клиноременной передачей.   Рис.79. Вентиляторы: а – центробежный; б – осевой на одной оси с двигателем; в – центробежный крышный; 1 – рабочее колесо или крыльчатка; 2 – корпус; 3 – двигатель; 4 – защитный кожух; 5 – кольцевое отверстие; 6 – вытяжная шахта В зависимости от поворота кожуха может быть различное направление нагнетательного патрубка. Центробежные вентиляторы часто используют в протяжных канальных системах, кондиционерах воздуха, местных вентиляционных установках типа воздушных завес, в виде крышных вентиляторов (рис.79,в). Область их применения чрезвычайно широка. Калориферы предназначены для нагрева (или охлаждения) воздуха. Воздух в калорифере нагревается (или охлаждается) в процессе его контакта с поверхностью, представляющей собой пучки труб с оребрением. Рабочее тело: пар или вода. Фильтры используют для обеспыливания воздуха. Шумоглушители устанавливают на трактах как приточного воздуха, так и вытяжного воздуха. Скорости вращения вентиляторов ограничены, так как напор создаваемый вентилятором, регламентируется санитарными нормами и скоростью движения перемещаемого воздуха. Кондиционирование воздуха Основные понятия о кондиционировании воздуха Кондиционирование воздуха поддерживает состояние воздушной среды в помещениях (температура, влажность, содержание пыли и вредных газов, скорость движения) в соответствии с потребностями находящихся в них людей или технологии производства. В системах кондиционирования эта задача решается по принципу общеобменной вентиляции с регулированием количества и параметров приточного воздуха. Системы кондиционирования воздуха для вновь строящихся зданий разрабатываются проектными организациями, монтаж оборудования производится специализированными субподрядными организациями. Эксплуатация систем и установок кондиционирования осуществляется либо силами самих предприятий, либо на договорных условиях с организацией проводившей монтаж системы, с учетом, что эта организация располагает эксплуатационным персоналом и специалистами по хладотехнике. На средних и крупных предприятиях, где установлена в цехах система вентиляции и кондиционирования воздуха, должна быть организована своя служба ремонта и эксплуатации этих установок. Это экономически оправдано. Графики ремонта и обслуживания систем разрабатываются службой по эксплуатации и ремонту названного оборудования, согласуются с организациями (цехами) пользователями этих установок, утверждаются отделами главного механика и главного энергетика. Профилактический ремонт оборудования кондиционирования воздуха в отдельных цехах производится также по разработанному графику, но только согласовывается он с руководством цеха-владельца систем в лице начальника цеха или его зама и механика цеха. Оперативная работа по эксплуатации систем кондиционирования воздуха проводится силами персонала цеха-владельца установок и систем. Для проведения работ связанных с режимами эксплуатации на предприятии (цехе) должна быть в штате (действующая) служба (бригада) по эксплуатации этого оборудования. Рабочие, занятые эксплуатацией и устранением мелких дефектов при работе оборудовании должны быть обучены, имеющие допуск к проведению различного рода работ (указанном в перечни) согласно разработанной должностной инструкции по данной специальности и данного разряда. СПИСОК используемой литературы (модуль№3) |