Вопрос. производственный контроль. Учебное пособие подготовлено в соответствии с рабочими программами по ветсанэкспертизе и производственному ветеринарносанитарному контролю для специальностей 110501 Ветеринарносанитарная экспертиза

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

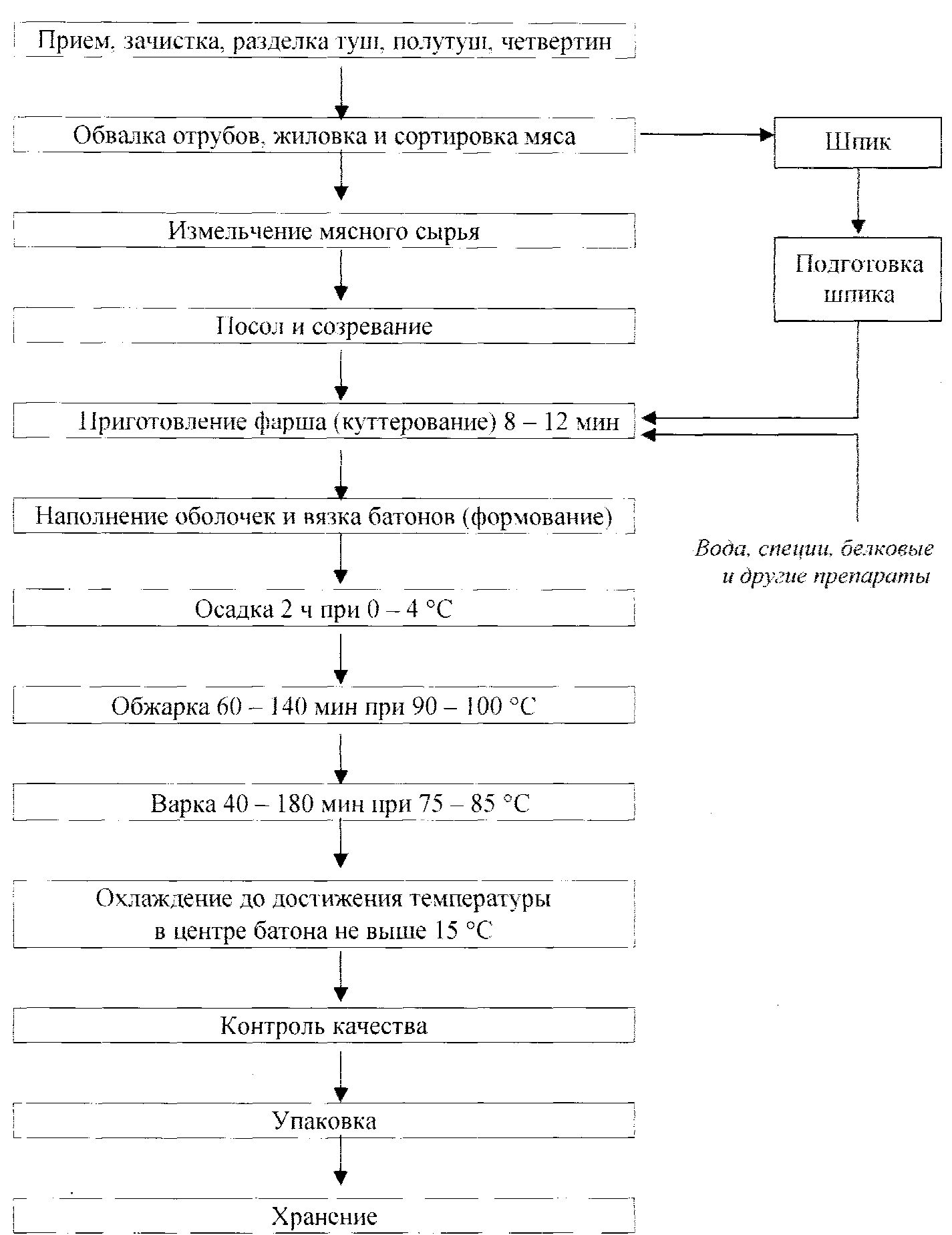

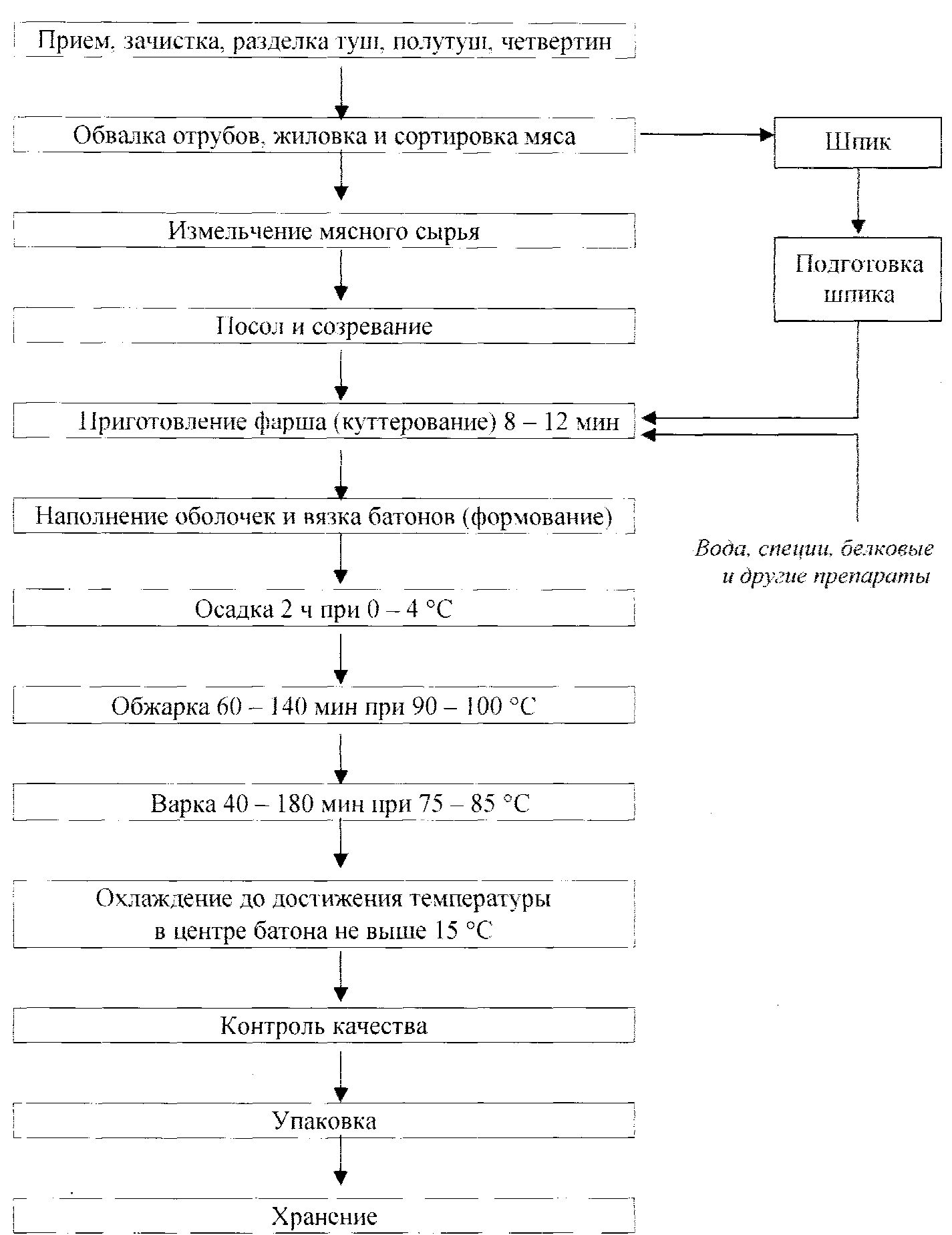

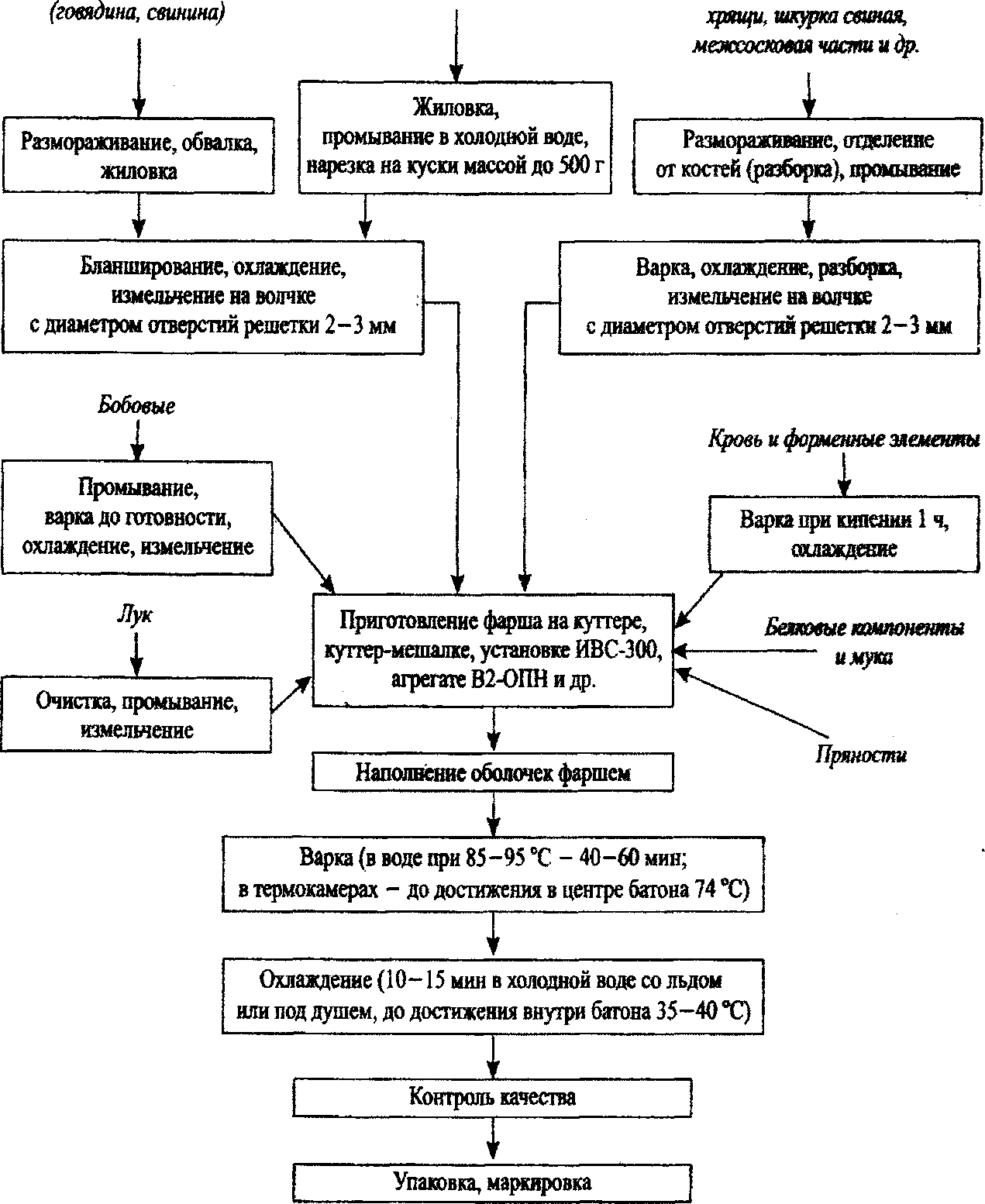

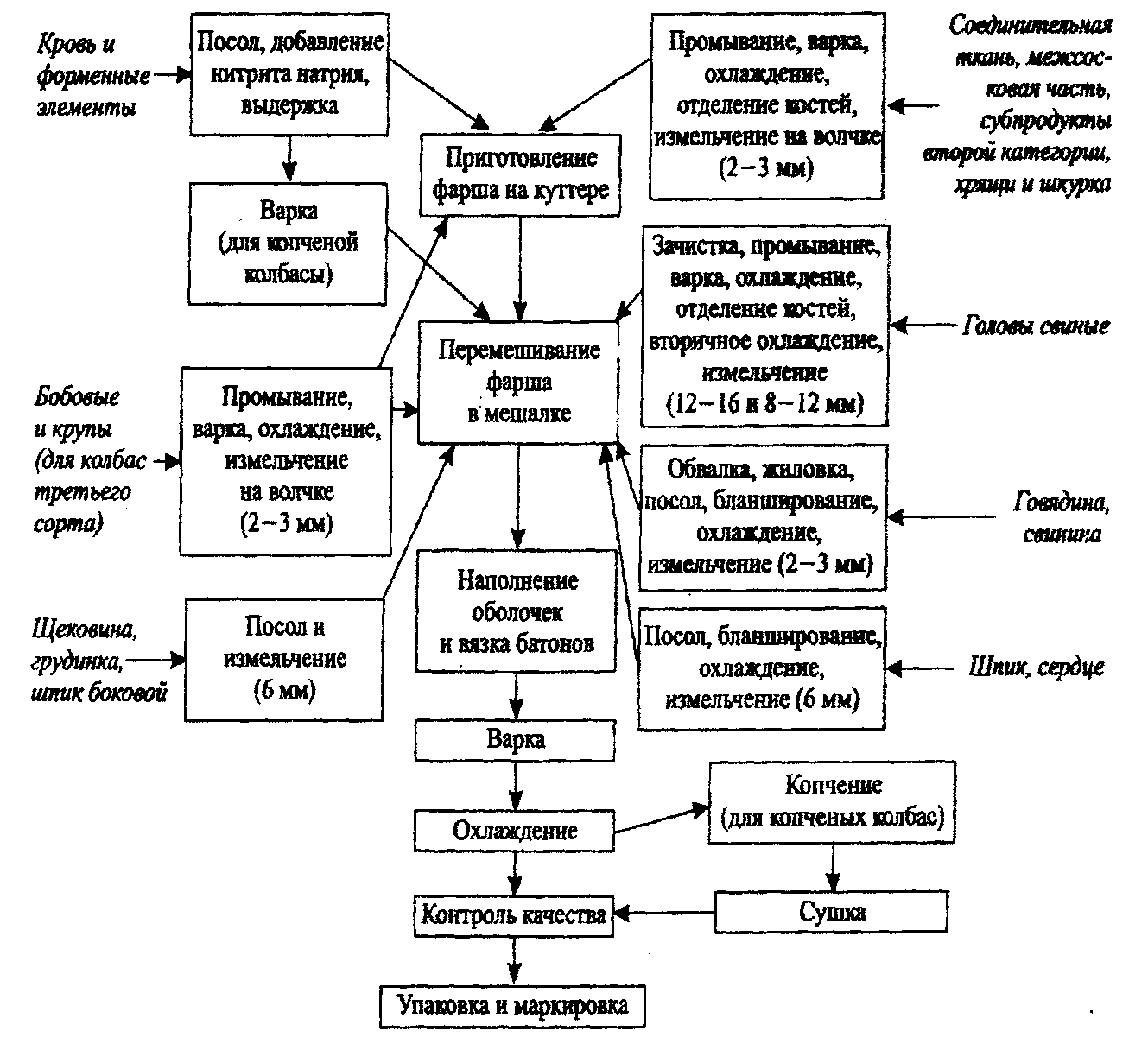

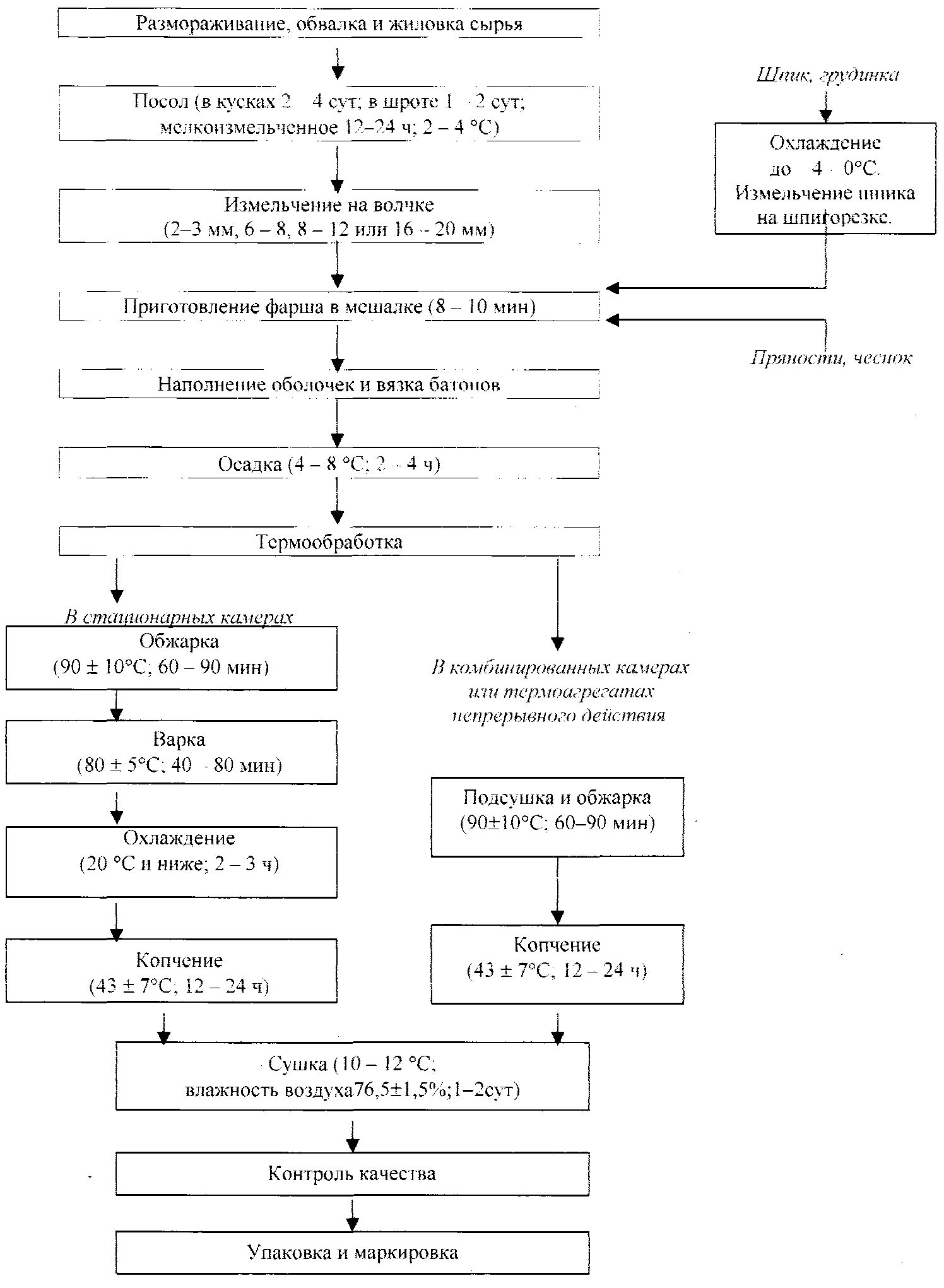

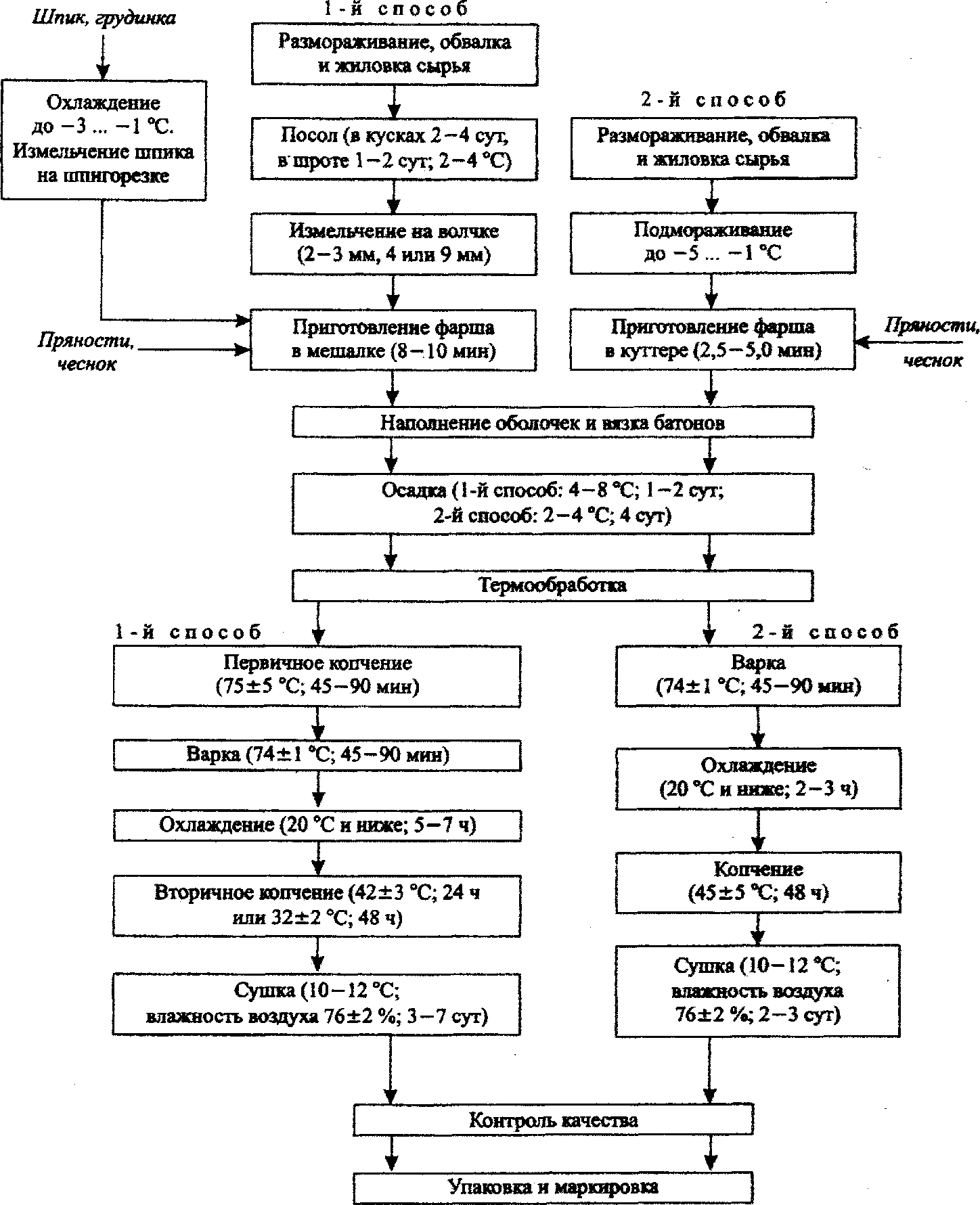

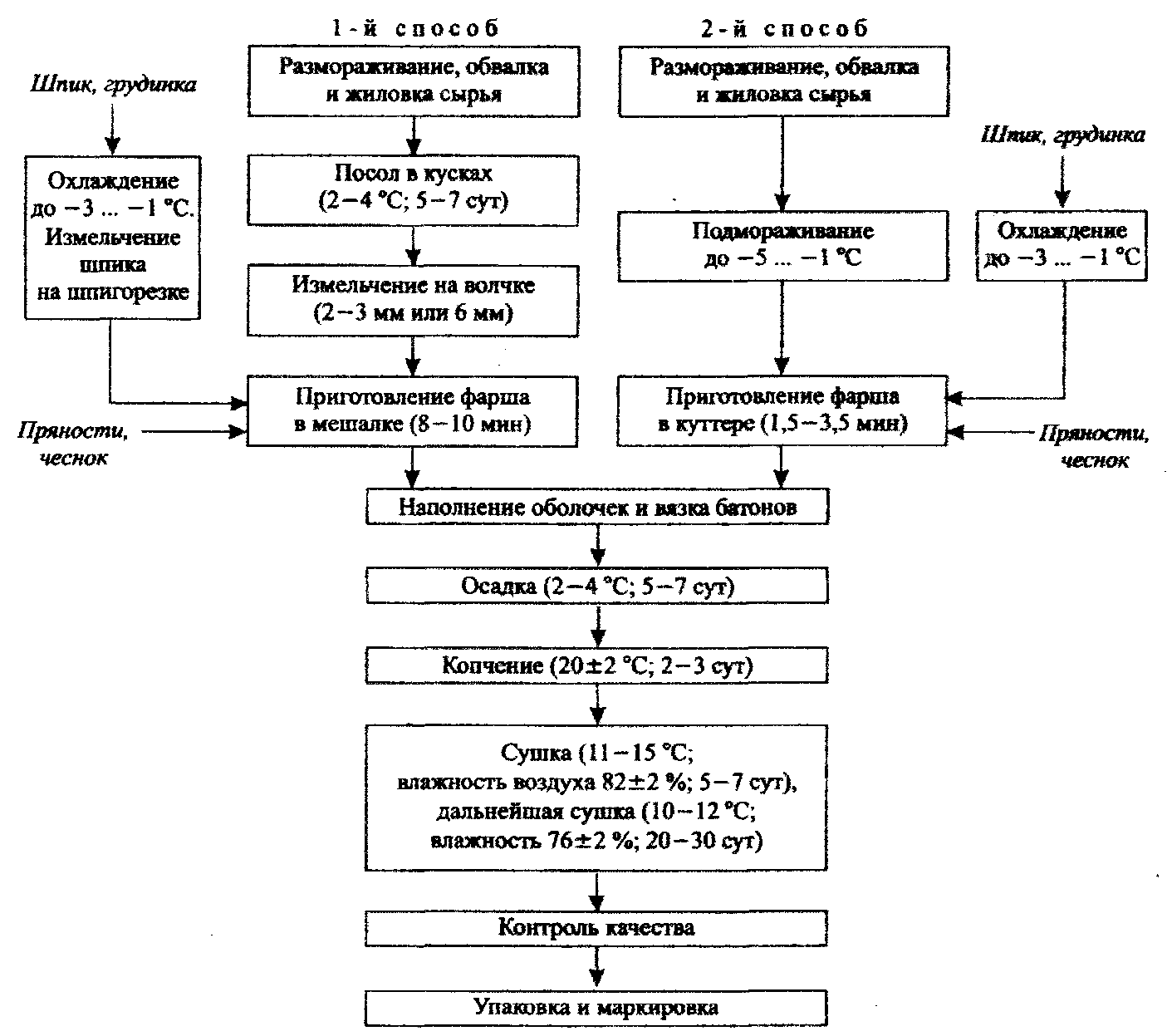

4.2. Входной контроль пищевых ингредиентов, пряностей, добавок,для колбасПри приемке пищевых ингредиентов и материалов определяют: дату выработки и срок хранения до поступления на предприятие, наличие на этикетке данных о составе, рекомендуемых производителям норм закладки, отсутствие дефектов упаковочных единиц. В каждой поступившей партии пищевых ингредиентов, добавок, пряностей и материалов проводят входной контроль по определению показателей безопасности в соответствии с требованиями СанПиН 2.3.2. 1078-01. Гигиенические показатели безопасности. Содержание токсичных элементов и радионуклидов во всех видах сырья и вспомогательных материалов не должно превышать допустимых уровней. Соевые белки (данные ВНИИМП) - токсичные элементы, допустимые уровни, мг/кг, не более: свинец – 2,0; мышьяк - 1,0; кадмий - 0,2; нитриты -50, нитраты – 150; - допустимое остаточное количество пестицидов, мг/кг, не более Альдрина, гептахлора – не допускается; - микробиологические показатели: - мезофильные аэробные и факультативно-анаэробные микроорганизмы (КМАФАнМ), КОЕ/г – 5-25×103; - бактерии группы кишечных палочек (колиформы) - не допускаются в 0, 1 г продукта; - число спор анаэробных сульфидредуцирующих бактерий в 1г. не более – 10; - стафилококки коагулазопоожительные в 1г - не допусаются - патогенные микроорганизмы, в том числе сальмонеллы - не допускаются в 10 г продукта; - дрожжи, плесени, КОЕ г- не более 100 Специи и пряности: - токсичные элементы, допустимые уровни, мг/кг, не более: свинец - 5; мышьяк - 3,0; кадмий - 0,2; - радионуклиды, Бк/кг, не более: цезий-137 -200;стронций 90 – 100 Микробиологические показатели: - мезофильные аэробные и факультативно-анаэробные микроорганизмы (КМАФАнМ), КОЕ/г - 2×106; -бактерии группы кишечных палочек (колиформы) - не допускаются в 0,001 г продукта; -патогенные микроорганизмы, в том числе сальмонеллы - не допускаются в 25 г продукта; -плесени, КОЕ г- не более 1×104; 4.3 Ветеринарно-санитарный контроль технологических процессов при производстве колбасПроизводство колбасных изделий включает в себя ряд технологических этапов: Подготовка сырья. В настоящее время для изготовления колбас чаще используется замороженное мясо, поэтому первым этапом подготовки является дефростация (размораживание мяса). Размораживание мяса проводят в тушах, полутушах или четвертинах на подвесном пути в специальных камерах таким образом, чтобы его товарный вид после оттаивания максимально приближался к свежему охлажденному мясу. Размораживание можно проводить медленно и быстро до температуры в толще бедра 1С. Медленное размораживание мяса проводят в течение 3-5 дней. Как правило, такое мясо реализуют через торговую сеть. Для колбасного производства проводят ускоренное размораживание, при 16-20ºС. Размораживание говяжьих полутуш наступает за 24-30 часов, свиных – 19-24, бараньих за 14-18 часов. После размораживания мясо подвергают сухой зачистке, срезают клеймо и обмывают холодной водой. Затем полутуши взвешивают и транспортируют в накопитель сырьевых цехов для дальнейшей переработки. Мороженые блоки жилованной говядины и свинины освобождают от упаковки, проверяют путем контрольного размораживания их санитарное состояние и соответствие сорта. Изготовление вареных колбас из них проводят без предварительного размораживания. Перед измельчением температура в толще мяса должна быть минус 5-8С. Прогрессивным способом размораживания мяса является применение СВЧ-энергии, при таком способе размораживания сокращаются потери массы и продолжительность технологического процесса с одних суток до нескольких минут, способствует сохранения качества мяса и снижению бактериальной обсемененности. Разделка мяса включает разделку туш, обвалку, жиловку и сортировку мяса. Разделка туш производится в соответствии с определенной схемой. Говяжьи полутуши разделывают по комбинированной схеме, согласно которой отрубы, имеющие высокую пищевую ценность (поясничная, спинная, задняя части и грудинка), направляют в реализацию или для изготовления полуфабрикатов, а остальные части в колбасное производство. Разделку свинины производят также по определенной схеме. От полутуши отделяют задний окорок с крестцовой частью, затем крестцовую часть от окорока, также отделяют переднюю часть. Из полученных частей выделяют отдельные отрубы на копчености и полуфабрикаты, а остальное мясо направляют на обвалку. Полутуши баранины на мелких предприятиях направляют на обвалку целиком. Рульку и подбедерок отделяют от туши и направляют в реализацию. В случае необходимости при разделке баранины вырезают окорока и другие части, которые направляют на выработку копченостей. Обвалкой называют процесс отделения мышечной, соединительной и жировой тканей от костей. Обвалку проводят вручную при помощи остро отточенных ножей на стационарных или конвейерных столах. Баранину на обвалку направляют в предварительно расчлененных частях туши (лопаточную, среднюю и задние ножки). Жиловка мяса. Это процесс отделения от мяса мелких косточек, остающихся после обвалки, сухожилий, хрящей, кровеносных сосудов, пленок и разделение его по сортам в зависимости от содержания жировой и соединительной тканей. Мясо жилуют вручную специальными ножами с широким длинным лезвием. От правильного проведения жиловки зависит рисунок колбас на разрезе. При оставлении в кусках мяса жилок, пленок, межмускульного тугоплавкого говяжьего жира снижается качество колбас. При обвалке и жиловке не допускается неполное удаление хрящей, сухожилий, жира и неправильная сортировка мяса. Сортировка. При жиловке говядину сортируют на три сорта. К высшему сорту относят чистую мышечную ткань без жира, сухожилий, пленок и других тканей, видимых невооруженным глазом. К 1-му сорту относят мышечную ткань, в которой содержится соединительной ткани в виде пленок не более 6% к массе мяса; ко 2-му сорту относят мышечнаую ткань, содержащую до 20% соединительной ткани и жира, допускается наличие мелких жил, сухожилий, пленок, за исключением связок и грубых пленок. Говядину высшего сорта получают главным образом из тазобедренных и лопаточных частей туши, а также спинной мышцы; мясо 1-го сорта – от всех частей туши; мясо 2-го сорта – из грудной и шейной части пашины, голяшки, рульки и других менее ценных частей. Жирное мясо целесообразно получать из передних частей туши, за исключением шеи и лопаточной части. В процессе жиловки свинину разделяют в зависимости от содержания жировой ткани на три сорта: нежирную содержащую не более 10% жировой ткани; полужирную – 30-50% жировой ткани; жирную – более 50% жировой ткани. Жировая ткань состоит из межмышечного и подкожного жира. На поверхности кусков и пластин шпика допускается прирези мяса. Шпик должен быть белого цвета с розоватым оттенком, допускается одна-две прослойки мышечной ткани на шпике, изготовленном из боковой части. После разделки шпик в зависимости от дальнейшего использования направляют в посол, на хранение в охлажденном виде или замораживание. В зависимости от содержания жира и пленок обваленную баранину сортируют на нежирную и жирную. Получаемые при жиловке пищевые отходы используют для приготовления студней. Жировую ткань направляют на вытопку для получения пищевого жира; непищевые отходы (клейма, зачистки, кровоподтеки) – на производство технических продуктов. Субпродукты, поступающие для выработки колбасных изделий, предварительно промывают от механических загрязнений, и передают на переработку. Измельчение мясного сырья. Мясо нарезают на куски массой от 150 до 1000 г или измельчают на волчке с диаметром отверстий решетки от 2 до 25 мл. Посол. Цель посола колбасного мяса – придание вкуса солености, липкости (клейкости), стойкости к воздействия микроорганизмов, повышение способности удерживать воду при термической обработке (для вареных колбас, сосисок, сарделек и мясных хлебов), создание условий для формирования вкуса готовых изделий. При посоле мяса для изготовления вареных и фаршированных колбас, сосисок, сарделек и мясных хлебов вносят 1,75-2,9 кг соли на 100 кг мяса; для полукопченых и варено-копченых колбас – 3 кг; сырокопченых и сыровяленых колбас – 3,5 кг. В результате копчения и сушки концентрация соли в готовых изделиях повышается до 4,5…6,0%. Такая концентрация поваренной соли обеспечивает угнетение развития микроорганизмов, которые могут вызвать порчу колбасных изделий. Для быстрого и равномерного распределения посолочных веществ в мясе его измельчают перед посолом. Измельченное мясо направляют в посол, который осуществляют перемешиванием мяса с рассолом (для вареных колбас, сосисок, сарделек и мясных хлебов) или сухой солью (для всех видов колбасных изделий). Для лучшего распределения в мясе соль вводят в виде концентрированного раствора (рассола). Измельченное мясо взвешивают и загружают в мешалку, добавляют рассол (для мелкоизмельченного мяса) или сухую соль. Продолжительность перемешивания мяса с рассолом 2-5 мин до равномерного распределения раствора соли и полного поглощения его мясом, а с сухой поваренной солью для мелкоизмельченного мяса – 4-5 мин, для мяса в кусках или виде шрота – 3-4 мин. При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья (в виде раствора концентрацией не выше 2,5%) или его вводят при приготовлении фарша в количествах, предусмотренных рецептурами с учетом содержания в рецептуре мясного сырья. Посоленное мясо помещают в полиэтиленовые тазики, или в тазики из нержавеющего металла, вместимостью 20 кг и перевозят в камеры для выдержки мяса. Мясо во всех случаях выдерживают при температуре помещения не ниже 0° С и не выше 4° С. Для снижения температуры мяса, предназначенного для выработки вареных колбас, при посоле сухой солью допускается добавление пищевого льда в количестве 5-10% к массе сырья. Во врем выдержки поваренная соль равномерно распределяется в мясе и оно приобретает определенные технологические свойства; становится липким и влагоемким, что позволяет изготовить из такого сырья колбасу высокого качества. При необходимости, согласно рецептуре колбасных изделий производят посол субпродуктов. Приготовление фарша. Процедура включает дополнительное измельчения сырья, составление и перемешивание компонентов рецептуры. В зависимости от вида колбасных изделий степень измельчения сырья различна - от сравнительно крупных кусков до практически полностью гомогенизированного сырья. Наиболее тщательное измельчение мяса необходимо при производстве сосисок, сарделек, вареных и ливерных колбас. При производстве варено-копченых, полукопченых, сырокопченых и сыровяленных колбас степень измельчения должна быть достаточной для получения однородного и вязкого фарша. Мясо для вареных колбас, сосисок, сарделек измельчают вначале на волчке, а затем на куттере или машинах тонкого измельчения. Мясо для большинства копченых и сыровяленых колбас измельчают на волчке. Шпик, грудинку, вводимые в фарш в виде кусочков, измельчают на шпигорезке или волчке. В отдельные виды фарша добавляют шпик в виде кубиков или прямоугольных призм. Используется как свежий, так и соленый шпик. Предварительная подготовка сырья заключается в удалении шкурки, зачистке от соли, загрязнений и измельчении шпика на кусочки. Для тонкого измельчения мяса наибольшее распространение получили куттеры. На них перерабатывают сырье, не только предварительно измельченное на волчке, но и крупнокусковое в замороженном виде, а также предварительно и окончательно смешивают с компонентами. Куттерование должно обеспечить не только должную степень измельчения мяса, но и связывание им такого количества добавляемой воды или льда, которое необходимо для получения высококачественного продукта при стандартном содержании влаги. Общая продолжительность куттерования 8-12 минут. При обработке разных видов сырья в начале загружают говядину или нежирную свинину, а затем полужирную и жирную свинину. Шпик загружают в самом конце куттерования. Воду добавляют при обработке говядины и нежирной свинины. В состав рецептуры фарша входят сырье, специи, соль и нитрит натрия. К сырью относят части фарша, содержащие питательные вещества: мясо, жир, субпродукты, растительные и молочные компоненты и т.д. Сорт большинства колбасных изделий определяется сортностью говядины. Сорт ливерных колбасных изделий зависит от субпродуктов, используемых при приготовлении фарша. Формование включает наполнение колбасных оболочек или форм фаршем, вязку батонов, накладывание скрепок на их концы. Подготовка колбасных оболочек включает очистку и замачивание. Для каждого вида колбас в соответствии с технологическими условиями подбирают вид оболочки, диаметр и длину. Подготовка натуральной оболочки для шприцевания заключается в очистке ее от соли и возможных загрязнений, а также в размочке и разделении. Подготовленные оболочки разрезают на отрезки установленной длины. Для сырокопченых колбас используют оболочку с подсушенными стенками. Искусственные оболочки нарезают на отрезки требуемой длины, завязывают шпагатом с одного конца или закрепляют пистонами. Белковые оболочки (кутизин, натурин, белкозин), предназначенные для выработки вареных и полукопченых колбас, замачивают в холодной воде на 10 минут, для сырокопченых колбас – смачивают непосредственно перед шприцеванием. Шприцевание. Наполнение колбасной оболочки фаршем производят на специальном оборудовании. В процессе шприцевания должно сохраняться качество фарша и первоначальное распределение в нем шпика, грудинки и иных наполнителей. Плотность набивки фарша в оболочку регулируется шприцовщиком в зависимости от вида колбасных изделий, содержания влаги, вида оболочки. Вареные колбасы шприцуют с наименьшей плотностью, так как в противном случае во время варки вследствие расширения объема фарша может разорваться оболочка. Копченые и сырокопченые колбасы, наоборот, шприцуют с наибольшей плотностью, так как объем батонов сильно сокращается при последующей сушке. Для уплотнения, повышения механической прочности, придания каждому наименованию колбасных изделий отличительного товарного признака колбасные батоны после шприцевания перевязывают шпагатом. Колбасы разных наименований вяжут по специальным схемам вязки, утвержденным технологическими условиями и инструкциями. После вязки колбасные батоны штрикуют (прокалывают) для удаления воздуха. Оболочку прокалывают в нескольких местах на концах и вдоль батона специальной металлической штриковкой, имеющей 4 – 5 тонких игл. Батоны в целлофане не штрикуют. Батоны навешивают за петли на палки так, чтобы они не касались друг друга и вся поверхность подвергалась действия теплого воздуха и дымовых газов в процессе тепловой обработки. Сосиски навешивают на тонкие палки, чтобы исключить слипы (белые пятна) при обжарке в месте соприкосновения с палкой. Палки с батонами колбасы навешивают на раму и раздвигают батоны по палке. На раму прикрепляют этикетку, в котором указаны дата выработки колбасных изделий, сорт, наименование, фамилия шприцовщика, варильщика, бракера. После навешивания рамы колбасные батоны направляют на осадку и термическую обработку. Термическая обработка. Является последней стадией производства колбасных изделий. Она включает следующие технологические процессы: осадку, обжарку, варку, копчение, охлаждение и сушку. Мясные хлебы и паштеты запекают. Колбасные изделия вырабатываются в соответствии с требованиями соответствующих ГОСТ и технологических инструкций с соблюдением ветеринарно-санитарных правил. Технологический процесс изготовления большинства колбасных изделий имеет много общего, в тоже время технология каждого вида имеет свои специфические особенности, которые представлены в схеме 1-8. Схема 1 Технологическая схема производства вареных колбас, сосисок и сарделек  Схема 2 Технологическая схема производства фаршированных колбас  Схема 3 Технологическая схема производства ливерных колбас Субпродукты второй категории Говядина, Шпик Языки Свиная шейка  Схема 4 Технологическая схема производства кровяных колбас  Схема 5 Технологическая схема производства варено-копченых колбас  Схема 6 Схема производства полукопченых колбас (1-й способ)  Схема 7 Схема производства полукопченых колбас (2-й способ)  Схема 8 Технологическая схема производства сырокопченых колбас |