Учебное пособие (практикум) Сыктывкар 2006 Содержание Введение 3 Возникновение и развитие теории логистики 4

Скачать 2.91 Mb. Скачать 2.91 Mb.

|

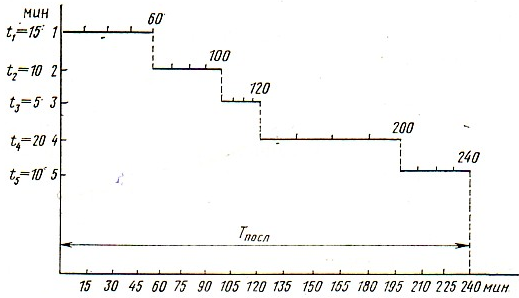

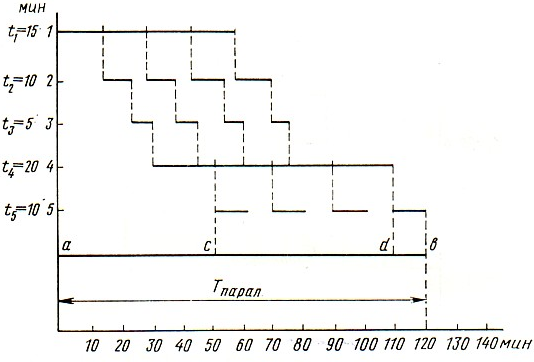

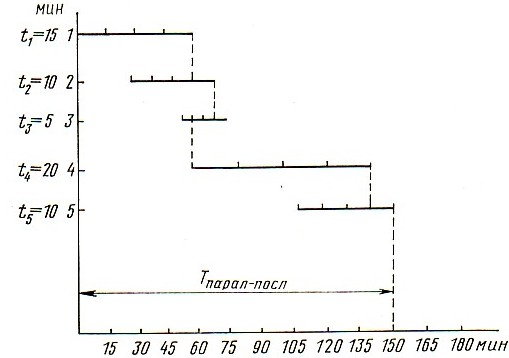

где Qiф – фактический объем выполненной работы за анализируемый период в пределах плана и менее плана; Qin – плановый объем работ.Прямоточность – принцип рациональной организации процессов, характеризующий оптимальность пути прохождения предметов труда и информации и т.п. Определяется по формуле: Кпрям. =Zопт/Zфакт., где Zопт. – оптимальная длина пути прохождения предмета труда, исключающего лишние звенья, возвраты на прежнее место; Zфакт. – фактическая длина пути прохождения предмета труда. Виды движения предметов труда в процессе производства При определении продолжительности производственного цикла рассчитывают длительность трех его составляющих: длительность технологической части цикла, время перерывов по различным причинам и время естественных перерывов, если они предусмотрены технологическим процессом. Длительность технологической части цикла зависит от трудоемкости выполняемых операций и способа передачи партий обрабатываемых деталей с операции на операцию, с одного рабочего места на следующее, т. е. от вида движения предметов труда в производственном процессе. Существует три основных вида движения: последовательный, параллельный и параллельно-последовательный. Последовательный вид движения предметов труда в производственном процессе характеризуется тем, что при изготовлении партии детелей в многооперационном технологическом процессе она передается на каждую последующую операцию (рабочее место) только после завершения обработки всех деталей на предыдущей операции. На рис. приведен график последовательного вида движения для партии, состоящей из четырех деталей.  Рис 5. График последовательного вида движения партии деталей в процессе обработки Продолжителлность обработки при последовательном виде движения (Тпосл.) прямо пропорциональна размеру партии деталей и времени обработки одной детали по всем операциям: m Тпосл=nt, 1 где t - время обработки одной детали по всем операциям, мин или ч; n - количество деталей в партии; m - число операций. Последовательный вид движения предметов труда преобладает в производствах, где обрабатывается партиями небольшое количество одноименных предметов труда (деталей). Каждая деталь, пройдя обработку на рабочем месте, перед выполнением последующей операции задерживается (пролеживает) здесь же в ожидании окончания обработки всех деталей партии. В связи с этим увеличивается продолжительность прохождения партии деталей по всем операциям, т.е. технологический цикл, а следовательно, растет незавершенное производство. В сравнении с двумя другими видами движения он обладает наименьшей эффективностью. Параллельное движение характеризуется тем, что каждая деталь передается на последующую операцию немедленно, после выполнсния предыдущей, независимо от движения остальных деталей, входящих в партию.  Рис 6. График параллельного вида движения партии деталей в процессе обработки Длительность цикла обработки партии деталей при параллельном виде движения складывается из трех отрезков: ас, сdи db. Сумма отрезков ас + db равна времени обработки одной детали по всем операциям. Отрезок сdравен времени обработки всей партии деталей без одной на самой длинной операции, называемой главной. Отсюда формула для определения длительности цикла при параллельном виде движения: m Тпарал.=t + tгл(n-1), 1 где tгл – время наиболее длительной операции. Параллельный вид движения обеспечивает максимальное сокращение продолжительности изготовления партии деталей. Однако в процессе обработки параллельным способом на всех операциях, кроме главной – наиболее длинной (в данном случае 4 операция на графике), могут возникнуть простои. Такие простои неизбежны тогда, когда операции данного технологического процесса не равны по их длительности. Длительность операций специально выравнивается только на поточных линиях. Поэтому применение параллельного вида движения оказывается рациональным только при поточной организации производства. Параллельно-последовательный вид движения характеризуется тем, что обработка партии деталей на каждой последующем операции начинается раньше, чем заканчивается обработка всех деталей данной партии на предыдущей операции, т.е. предусматривается частичное совмещение времени выполнения смежных операций, но так, что изготовляемая партия выполняется на каждом из них без каких-либо перерывов.  Рис 7. График параллельно-последовательного вида движения партии деталей в процессе обработки Возможны два случая параллельно-последовательного сочетания операций: а) когда предшествующая операция короче, чем последующая; б) когда предшествующая операция длиннее, чем последующая. В первом случае применяется поштучная передача деталей на следующую операцию по мере их готовности, так как достаточно только одной детали, чтобы начать следующую операцию без опасения, что в дальнейшем могут возникнуть простои. Во втором случае необходимо во избежание перерывов в прохождении всей партии предметов труда на последующей операции, чтобы последняя деталь проходила последующую операцию после того,как предыдущую операцию пройдет вся партия запуска предметов труда. Для этого вместо поштучной передачи требуется предварительное накопление некоторого задела деталей, с тем, чтобы его размер обеспечивал непрерывность работы на последующей более короткой операции. Соответственно начало обработки партии деталей на коротких операциях будет производиться с некоторым смещением во времени в сравнении с параллельным видом движения. На эту велечину длительность цикла их обработки будет превышать длительность цикла при параллельном виде движения. Длительность цикла обработки партии деталей при параллельно-последовательном виде движения (Тпп) может быть определена по формуле: m k Тпп.=t + tгл(n-1) + (tдл -tкор)( n-1), 1 1 где tдл и tкор - суммарная продолжительность смежных длинной и короткой операций. Параллельно-последовательный вид движения обрабатываемых предметов труда широко применяется в средне- и крупносерийном производстве. Длительность естественных процессов, контрольных и транспортных операций, включенных в технологический процесс, определяется расчетным путем или по данным наблюдений. На основе результатов специальных наблюдений и их обработки определяются нормативы времени перерывов в производственном процессе. Пути сокращения длительности производственного цикла При расчете производственного цикла необходимо разрабатывать организационно-технические мероприятия по сокращению его длительности. К их числу относятся: 1. Совершенствование конструкций изделий – их упрощение, повышение технологичности, расширение использования в различных конструкциях унифицированных узлов и деталей. 2. Применение прогрессивной технологии и передовой техники, расширение использования специальной инструментальной оснастки для дальнейшего повышения производительности труда и снижения трудоемкости продукции. 3. Совершенствование организации труда, производства и управления в целях сокращения как технологического времени, так и времени перерывов. - рациональное планирование рабочих мест в соответствии с последовательностью технологических операций и совершенствованием организации передачи деталей с операции на операцию внутри участка, цеха; - организации подготовительной смены, в течение которой производится наладка оборудования, подготовка к производству материалов, инструмента, приспособлений; - внедрение сменно-суточного планирования и организации работ по часовому графику; - улучшение организации производства в обслуживающих и вспомогательных хозяйствах. 4. Сокращение времени на естественные процессы. Например, естественная сушка крашенных деталей может быть заменена сушкой в поле токов высокой частоты со значительным ускорением этого процесса. 5. Сокращение времени на транспортные и контрольные операции за счет их автоматизации, совмещения с выполнением технологических операций и временем пролеживания предметов труда в ожидании обработки. 6. Расширение использования параллельно-последовательного и параллельного видов движения предметов труда в организации производства. 7. Сокращение подготовительно-заключительного времени (достигается внедрением поточного метода организации производства, типовых и универсальных приспособлений). 8. Сокращению длительности производетвенного цикла способствуют фотографии рабочего дня занятых в различных стадиях производственного цикла, которые позволяют определить фактическую длительность рабочего времени цикла и время перерывов, как зависящих, так и не зависящих от рабочик. Для выявления возможностей сокращения длительности производственного цикла могут быть использованы данные специальных наблюдений либо данные планово-учетной документации. Типы производства Тип производства – это классификационная категория производства, выделяемая по признакам широты номенклатуры, стабильности объема выпуска продукции и специализации рабочих мест. Различают три основных типа организации производства: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций, под которым понимается отношение числа всех технологических операций, выполненных или подлежащих к выполнению в течение месяца, к числу рабочих мест. Единичным называется производство, характеризующееся широкой номенклатурой изготовляемых изделий. Изделия эти либо вовсе не повторяются в производстве, либо повторяются нерегулярно. Коэффициент закрепления при этом типе производства не регламентируется. К этому типу производства относятся заводы тяжелого машиностоения, изготавляющие уникальные машины. Серийным называется производство, характеризующееся ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом производства. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. Коэффициент закрепления операций для мелкосерийного производства 20-40, среднесерийного производства 10-20, крупносерийного производства 1-10. Предприятия с массовым типом организации производства выпускают продукцию узкой номенклатуры массовыми тиражами, непрерывно изготовляемыми в течение определенного времени. Например, большинство швейных фабрик, текстильных комбинатов. Особенности единичного производства: неустойчивая и разнообразная номенклатура изделия; изделия процесс производства проходят индивидуально; отсутствие закрепления за рабочими местами определенных операций; применение универсального оборудования, группируемого в участки однотипных машин; высокая квалификация рабочих; частая переналадка оборудования; значительный удельный вес в общей трудоемкости изделий ручных операции; значительная трудоемкость и длительность цикла изготовления изделия; децентрализация оперативного планирования. Особенности серийного производства: устойчивая номенклатура повторяющихся в производстве изделий; изготовление изделий сериями, определенного размера; специализация рабочих мест на выполнении нескольких периодически повторяющихся операций; группировка оборудования и рабочих мест преимущественно на основе предметного принципа; применение наряду с универсальным специализированного и специального оборудования, инструментальной оснастки; широкое применение труда рабочих средней квалификации; низкая доля ручных работ в общей трудоемкости изготовления изделия; сокращение в сравнении с единичным производством трудоемкости и длительности цикла изготовления изделия; централизация оперативного планирования и управления производством. Особенности массового производства: постоянная номенклатура изготовляемых изделий; специализация рабочих мест на выполнении преимущественно одной, постоянно закрепленной операции; применение специального и специализированного оборудования, располагаемого по ходу технологического процесса; широкое использование специальной технологической оснастки; резкое сокращение в сравнении с единичным и серийным производством доли ручных работ и высокий удельный вес механизированных и автоматизированных процессов; применение труда рабочих, специализированных на ограниченном числе операций; значительно меньшая в сравнении с единичным и серийным производством трудоемкость и длительность цикла изготовления изделий; централизация оперативного планирования и управления производством. Массовое производство является высшим типом, обеспечивающим максимальные по сранению с другими организационными типами производства экономичные производства. Основное значение массового производства состоит в том, что оно составляет основу для перехода к автоматизированному производству. Методы организации производства. Тип производства определяет метод его организации, различают поточный, партийный и единичный метод организации производства. Поточный метод организации производства - метод, основанный на ритмичной повторяемости согласованных во времени и в пространстве основных, вспомогательных и обслуживающих производственных операций, выполняемых на специализированных рабочих местах, расположенных по ходу технологического процесса. В промышленности применяются разнообразные виды поточных линий. В основу классификации форм поточных линий положены признаки, которые наиболее существенно влияют на организационное их построение: степень специализации производства, уровень синхронизации производственного процесса, способ поддержания ритма, способ передвижения предметов труда, характер движения конвейера, место выполнения операции, уровень механизации и автоматизации труда, степень производственной взаимозависимости операций. Поточный метод производства имеет ряд характерных черт.. 1. 3акрепление отдельных операций расчлененного производственного процесса за строго определенными рабочими местами, оборудованием, полная их загрузка. Что обеспечивает непрерывную повторяемость выполнения этих операций, а, следовательно, четкую специализацию оборудования, рабочих мест. 2. Расположение оборудования и рабочих мест по ходу технологического процесса. Такое «цепное» расположение исключает необходимость возвратных движений деталей по цеху, что неизбежно при групповом способе расположения оборудования. Это дает возможность транспортировать детали между рабочими местами поштучно или небольшими транспортными минипартиями и таким образом значительно сократить пролеживание деталей у рабочих мест в ожидании накопления транспортной партии для отправки ее на последующую операцию. 3. Механизация и автоматизация передвижения предметов труда от операции к операции. В поточном производстве могут применяться транспортные средства периодического действия (краны, электрокары, тельферы), бесприводные средства транспортировки (рольганги, склизы, скаты), приводные средства непрерывного транспорта (ленточные, пластинчатые, цепные и другие транспортеры), роботизированные транспортные средства (промышленные роботы, различные транспортно-накопительные автоматизированные системы). 4. Синхронность операций (равенство, кратность такту). Установление такого порядка, при котором через промежуток времени, равный такту, на первую операцию поточной линии должна поступать заготовка, а с последней операции потока должен выходить готовый объект поточной обработки или сборки. Различают предварительную и окончательную синхронизацию. Предварителъная синхронизация производится в процессе проектирования (допускается отклонение продолжительности операции от величины, равной 8 – 10%). Предварительная синхронизация достигается путем объединения нескольких операций в одну; разделением операции на две и более, подбором метода выполнения операций, оборудования и технологической оснастки, режимов обработки и структуры операции. 5. Непрерывность движения обрабатываемых предметов труда. Основной расчетной величиной поточной линии является такт потока, т.е. интервал времени между двумя выпускаемыми друг за другом изделиями. Такт потока является функцией заданной программы выпуска и существенно влияет на выбор технологического процесса, оборудования, оснастки, транспортнык средств. Величина такта поточной линии (r) определяется по формуле: r = Тпл/Q, где Тпл. – плановый, полезный фонд рабочего времени оборудования за определенный промежуток времени; Q – производственная программа за тот же промежуток времени в натуральном измерении. Экономическое содержание такта поточнай линии состоит в том, что если на потоке фактически выдерживается эта расчетная величина такта, то коллектив рабочих обязательно выполнит установлениое плановое задание, т.к. оборудование и рабочие работают с запланированной производительностью. При сокращении длительности такта потока производственный процесс интенсифицируется либо за счет использования неучтенных при организации поточной линии резервов ускорения работы оборудования, либо труда рабочих за счет интенсификации труда. При увеличении длительности такта поточной линии замедляется темп производства, т.к. возникают потери рабочего времени, а оборудование недогружается, в результате не будет выполнено производственное задание, что приведет к ухудшению технико-экономических показателей работы участка, цеха, предприятия. При поштучной передаче деталей с операции на операцию период между передачей двух следующих одна за другой деталей равен установленному такту. При передаче деталей с операции на операцию передаточными минипартиями (Пп), например когда размеры детали очень малы или когда величина такта измеряется по секундам, рассчитывают ритм поточной линии (Р) по формуле: Р=r*Пп, где Пп – величина партии. Скорость движения конвейера поточной линии (Ск) должна соответствовать такту потока. Это соответствие достигается, если путь, равный расстоянию между двумя смежными деталями, конвейер проходит за время, равное такту потока: Ск=Шк/Т, где Шк - расстояние между двумя обрабатываемыми друг за другом деталями на конвейере (шаг конвейера). Эффективность поточного метода организации производства проявляется в улучшении ряда важных технико-экономических показателей 1. Значительно повышается производительность труда, т.к. сокращается штучное время (длительность) каждой операции потока вследствие проведения мероприятий по синхронизации операций поточной линии. На поточной линии механизируется передача деталей с операции на операцию, что сокращает потребность во вспомогательных (транспортных) рабочих. Четкая регламентация режима работы поточной линии и рациональная система обслуживания рабочих мест приводят к уплотнению рабочего дня. 2. Сокращается длительность производственного цикла, за счет сокращения его технологического цикла, времени транспортировки деталей и времени межоперационного пролеживания. Технологический цикл сокращается в результате снижения трудоемкости выполняемык работ, достигаемого в процессе синхронизации операции, на основе внедрения прогрессивной технологии, правильной организации трудовых процессов, рациональной организации обслуживания рабочих мест. Рабочее время цикла сокращается также за счет применения параллельно-последовательного или параллельного видов движения предметов труда. 3. Сокращаются размеры незавершенного производства, т.к. детали передаются с операции на операцию поштучно, не ожидая накопления транспортной партии. 4. Сокращается размер оборотных средств в запасах ТМЦ в результате снижения заделов незавершенного производства, сокращения длительности производственного цикла. Чем меньше длительность производственнога цикла изготовления изделия и объем незавершенного производства, тем меньше требуется оборотных средств для нормального хода процесса производства, тем быстрее их оборачиваемость. 5. 3начительное снижение себестоимости производства изделий достигается за счет сокращения величины условно постояннык расходов на единицу продукции в связи с увеличением объема производства в результате роста производительности труда. Партийный метод организации производства представляет собой построение производственного процесса при изготовлении партии изделий. Этот метод производства целесообразен когда на предприятии обширная номенклатура изделий, каждое из которых выпускается в небольшом количестве. Партионный метод организации производства применяется на предприятиях серийного и на отдельных участках массового производства и имеет следующие характерные черты: 1. Изготовление продукции сериями и запуск деталей в производство партиями. 2. Периодическая переналадка оборудования, количество которого зависит от размера партии деталей и частоты их повторяемости. 3. Расположение оборудования по группам однородных станков и агрегатов, т.к. за каждым рабочим местом закреплено выполнение не строго определенной деталеоперации, а несколько деталеопераций. 4. Использование транспортных средств общего назначения (краны, тележки, электрокары), т.к. передача изделий с операции на операцию производится партиями и выполнение операций по времени на отдельных рабочих местах строго не регламентируется. 5. Применение универсального и специального оборудования. 6. Достижение равномерной работы обеспечивается не синхронизацией операций по отношению к такту потока или ритму, а разработкой и соблюдением в производстве ряда нормативов, организующих производствепный процесс. Важнейшими из них являются: величина партии деталей, длительность производственного цикла изготовления различных партий деталей, период повторяемости запуска партий, размеры задела, стандартные графики запуска-выпуска, в которых определяются только крайние точки - дни запуска и выпуска данной партии деталей. 7. 3акрепление за рабочим местом нескольких периодически повторяющихся деталеопераций, что связано с изготовлением продукции, сериями и запуском деталей в производство партиями. 8. 3начительный объем незавершенного производства как между рабочими местами, так и между производственными участками, что связано с запуском деталей и производство партиями. Методы расчета партии деталей. Существуют три способа расчета партии деталей, запускаемых в производство. Первый способ заключается в нахождении такого количества деталей в партии, при которой общая сумма затрат на одну деталь принимает минимальное значение. Определяют расходы на переналадку. 3атем определяют потери от связывания оборотных средств в незавершенном производстве и затраты на хранение деталей на складах. Эти потери определяют исходя из предполагаемого размера партии, себестоимости одной детали и процента затрат на хранение (по отношению к стоимости запаса). В результате находят такое количество деталей в партии, при котором общая сумма затрат на одну деталь принимает минимальное значение. Основным недостатком этого способа расчета партии деталей является неучтенность степени загрузки оборудования и продолжительности производственного цикла. Второй способ расчета исходит из условия наиболее полного использования оборудования. В основу расчетов положено предельно допустимое соотношение между подготовительно-заключительным временем (Тпз) и штучным временем (Тштв) ведущей операции. Размер партии, рассчитанный по ведущей операции детали, является обязательным для всех других операций. Ведущей при этом считается операция с самым длительным Тпз. Расчет партии деталей (П) производится по формуле: П = Тпз/Тшт*Кн, где Кн – коэффициент наладки оборудования. Коэффициент наладки оборудования характеризует максимально допустимое отношение времени наладки к штучному времени. Размеры коэффициентов наладки определяются специалистами с учетом типа производства, материалоемкости деталей. Так, для крупносерийного производства коэффициент наладки определен в пределах от 0,03 до 0,06; а для мелкосерийного производства - 0,1. Третийспособ расчета исходит из условия, что время обработки партии деталей на рабочем месте не должно быть продолжительностью менее смены. Это условие объясняется стремлением не допустить переналадки оборудования для обработки других деталей в течение одной смены. В этом случае за основу расчета берется минимальное штучное время операции (Тштмин.), затрачиваемое при изготовлении детали в данном цехе. Т.о. здесь учитывается только один фактор - производительность труда. Расчет партии деталей ведется по формуле: П=Тсм/Тштмин.*Кн, где Тсм - сменный фонд времени работы оборудования,ч. Расчет размера партии по второму способу целесообразно производить при больших потерях времени на наладку, а по третьему способу - при отсутствии или незначительном времени переналадки техники. Результат расчета размера партии деталей при любом способе конкретизуется с четом следующих требований: 1. Количество деталей в партии должно обеспечивать полносменную загрузку рабочего места. 2. Кратность размера партии деталей месячной программе выпуска. 3. Для крупногабаритных, тяжелых деталей размер партий должен варьироваться в зависимости от наличия производственных площадей и грузоподъемности транспортнык средств. 4. Необходимость обеспечения экономически целесообразной загрузки дорогостоящего уникального оборудования. 5. Дробление размера партии деталей, обусловленное срочностью исполнения заказа. Размер партии деталей оказывает решающее влияние на эффективность производства в цехе, на предприятии. Мелкие партии деталей снижают загрузку оборудования вследствие большого количества переналадок, ухудшают показатели производительности труда, себестоимости продукции, снижают размеры незавершенного производства и потребность в производственной площади для их хранения. Крупные партии увеличивают остатки незавершенного производства, удлиняют производственный цикл, требуют больших производственных площадей для хранения незавершенного производства. Поэтому надо запускать в производство оптимальный размер партии деталей. Важным фактором, влияющим на повышение эффективности производства, является трудоемкость изготовления деталей. Т.е. чем выше трудоемкость, тем меньше должен быть размер партии деталей, запускаемой в производство, т.к. крупная партия значительно увеличивает продолжительность производственного цикла, размер незавершенного производства, а следовательно, «омертвляются» значительные материальные, финансовые ресурсы предприятия, должен учитывать громоздкость и материалоемкость деталей, т.к. эффективность производства в значительной мере зависит от наличного состава транспортных средств на предприятии, их грузоподъемности. Размер партии деталей должен быть увязан с имеющейся в цехе производственной площадью. Чем меньше производственной площади в цехе, тем меньше должен быть размер партии деталей. Отсутствие требуемой площади для хранения незавершенного производства приводит к снижению качества изготавливаемых деталей, росту брака. Большие встречные грузопотоки при небольшой производственной площади будут затруднять передачу крупной партии деталей с операции на операцию, с участка на участок, ухудшать условия труда, технику безопасности на производстве. |