Учебное пособие (практикум) Сыктывкар 2006 Содержание Введение 3 Возникновение и развитие теории логистики 4

Скачать 2.91 Mb. Скачать 2.91 Mb.

|

|

Проведение общехозяйственных мероприятий по экономии топлива и энергии, в их числе применение более совершенных систем вентиляции и водоснабжения, использование поощрительных систем за экономию топлива и энергии, разработка и внедрение технически обоснованных норм на все виды топлива и энергии и т. д. 4. Логистика складирования Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Современный склад – это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов складского оборудования, имеет определенную структуру управления и выполняет ряд функций по преобразованию материальных потоков, а также накоплению, переработке и распределению грузов между потребителями. Склад является элементом системы более высокого уровня логистической цепи, в рамках которой формируются основные технические требования, устанавливаются цели и критерии оптимального функционирования, определяется технология переработки грузов. В логистике склад рассматривается не изолированно, а как интегрированная составная часть логистической цепи. Основное назначение склада – временная концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного выполнения заказов потребителей. Виды складов Склады отличаются по ряду базовых параметров и, прежде всего, по размерам, техническому оснащению и его компоновке, взаимодействию отдельных элементов технологического оборудования и системы управления. По размерам складов: от небольших помещений, общей площадью в несколько сотен квадратных метров, до складов-гигантов, покрывающих площади в сотни тысяч квадратных метров. По высоте укладки грузов (в одних груз хранится не выше человеческого роста, в других необходимы специальные устройства для поднятия груза). По конструкциям: размещаться в отдельных помещениях (закрытые), иметь только крышу или крышу и одну, две или три стены (полузакрытые), отдельно оборудованные площадки (открытые). Различаются склады индивидуального и коллективного пользования. По степени механизации: немеханизированные, комплексно-механизированные, автоматизированные и автоматические. Различают пристанционные и портовые склады, прирельсовые и глубинные. От широты ассортимента: специализированные и смешанные (универсальные). По признаку места: склады на участке движения продукции производственно-технического назначения (склады сырья и материалов); склады сферы продукции производственно-технического назначения; склады готовой продукции склады на участке движения товаров народного потребления (склады оптовых предприятий, в местах производства; склады оптовых предприятий, в местах потребления). Функции складов. К основным функциям складов относятся: преобразование производственного ассортимента в потребительский в соответствии со спросом; складирование и хранение; унитизация и транспортировка грузов; обеспечение логистического сервиса. Логистический процесс на складе Логистический процесс на складе включает: - Снабжение запасами. Управление и координация операций службы снабжения посредством контроля за закупками и ведением поставок. Основная задача снабжения – обеспечение складов фирмы входным товаром. - Контроль за поставками. Учет и контроль за поступлением запасов и отправкой заказов позволяет охарактеризовать ритмичность переработки грузопотоков. Что помогает принимать корректирующие решения по обеспечению максимального использования имеющихся объемов склада, необходимых условий хранения, сокращения сроков хранения запасов и тем самым увеличить грузооборот склада. - Разгрузка и приемка грузов. Разгрузка транспортных средств; контроль документального и физического соответствия заказов поставки; документальное оформление прибывшего груза через информационную систему; формирование складской грузовой единицы. Внутрискладская транспортировка и перевалка грузов. Перемещение груза между различными зонами склада. - Складирование и хранение грузов. Размещение груза на хранение; хранение груза и обеспечение соответствующих для этого условий; контроль за качеством запасов на складе через информационную систему; контроль за соблюдением регламента эксплуатационного обслуживания складского технологического оборудования. комплектация (комиссионирование) заказов клиентов и отгрузка. Получение заказа от клиента (возможен вариант прямого запроса на поставку или заказа по предварительно заключенному договору); оформление ведомости комплектации заказа (отборочный лист) и передача его в экспедицию выдачи; отбор товара каждого наименования по ведомости комплектации и передача его в место комплектации; комплектацию отобранного товара для конкретного клиента в соответствии с его заказом; подготовка товара к отправке (упаковка, при необходимости, укладка в дополнительную и/или в транспортную тару, и размещение на грузоносителе); документальное оформление подготовленного заказа и проведение выходного контроля; объединение заказов клиентов в партию отправки и оформление транспортных накладных; загрузка груза в транспортное средство. - Транспортировку и экспедицию заказов. Осуществляется как транспортными предприятиями, так и складским транспортом, или самовывозом, то есть транспортом заказчика. Рациональным вариантом транспортировки считается тот, который позволяет осуществлять транспортировку партиями, равными вместимости транспортного средства (одна партия = вместимости одного транспортного средства). Наиболее распространена и экономически оправданна централизованная доставка заказов складом. Благодаря унитизации грузов и оптимальным маршрутам доставки достигается значительное сокращение транспортных расходов и появляется возможность осуществлять доставки мелкими и более частыми партиями, что приводит к сокращению ненужных страховых запасов у потребителей. Сбор и доставка порожних товароносителей. Товароносители (поддоны, контейнеры, тара-оборудование) при внутригородских перевозках чаще всего бывают многооборотными и требуют возврата отправителю. Эффективный обмен товароносителей возможен лишь в тех случаях, когда достоверно определено их оптимальное количество и четко выполняется график их обмена с потребителями. Контроль за выполнением заказов. - Информационное обслуживание складов. Функции информационной системы обслуживания: обработка входящей информации; регистрация заказов поставщиков; оформление заказов поставщиков; контроль наличия товаров на складе; прием заказов потребителей; управление приемом и отправки грузов; оформление документации на отправку грузов; диспетчерская помощь, включая оптимальный выбор партий отгрузки и маршруты доставки; обработка счетов клиентов; обмен информацией с оперативным персоналом и верхним иерархическим уровнем логистики складирования; регистрация предложений заказчиков по улучшению сервисного обслуживания; сбор статистической информации. Обеспечение обслуживания клиентов (оказание услуг). Выделяют три основные этапа (категории) обслуживания: • маркетинговое (допродажное); • выполнение операций по продаже; • послепродажное. К продажным услугам относят: сортировку товаров; полную проверку качества поставляемых товаров; фасовку и упаковку; замену заказанного товара при изменении заказчиком заказанной ведомости; экспедиторские услуги с осуществлением разгрузки; информационные услуги; заключение договоров с транспортными агентствами. Послепродажные услуги оказываются сервисными службами и включают в себя: установку изделий по месту; гарантийное обслуживание; обеспечение запасными частями; временную замену товаров; замену дефектной продукции. Требования к складским процессам. Рациональное осуществление логистического процесса на складе – залог его рентабельности. Для эффективной организации логистического процесса на складе необходимо обеспечивать: рациональную планировку склада при выделении рабочих зон, способствующую снижению затрат и усовершенствованию процесса переработки груза; эффективное использование пространства при расстановке оборудования, что позволяет увеличить мощность склада; использование универсального оборудования, выполняющего различные складские операции, что дает существенное сокращение парка подъемно-транспортных машин; минимизацию маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада; осуществление унитизации партий отгрузок и применения централизованной доставки, что позволяет существенно сократить транспортные издержки; максимальное использование возможностей информационной системы, что значительно сокращает время и затраты, связанные с документооборотом и обменом информацией и т.д. Выбор места расположения склада. При выборе места расположения склада из числа возможных вариантов оптимальным считается тот, который обеспечивает минимум суммарных затрат на строительство, эксплуатацию склада и транспортировку грузов. При определении складских мощностей учитываются требования, предъявляемые к условиям и срокам хранения конкретного вида сырья, материалов, готовой продукции и т.д. Общая площадь складских помещений (полезная, оперативная, конструктивная, служебно-бытовая) рассчитывается с учетом максимальной нормы запаса материалов. Наукой и практикой выработаны разнообразные методы определения оптимального месторасположения склада. Метод полного перебора – оцениваются на ЭВМ методами математического программирования все возможные варианты размещения складов. Эвристические методы – используется человеческий опыт и интуиция. Метод определения центра тяжести физической модели системы распределения – аналогичен определению центра тяжести физического тела, обычно используется в лабораторных условиях. Метод определения центра тяжести равновесной системы транспортных затрат. Расчет координат склада производится по формуле: М – центр равновесной системы транспортных затрат Тi – транспортный тариф для I-го поставщика или потребителя Ri – расстояние от начала осей координат Qi – объем (вес) груза поставщика или клиента. Метод определения центра тяжести грузовых потоков. Влияние склада на долю рынка Правильная организация работы склада оказывает значительное влияние на конкурентоспособность компании, на развитие клиентского сервиса, оптимизацию издержек, а значит, и на эффективность предприятия в целом. При строительстве или аренде складских комплексов важно учитывать как общую площадь и внутреннюю оснащенность помещений, так и наличие подъездных путей и отгрузочных зон. Инженерные и технические параметры хранилища должны соответствовать не только потребностям предприятия, но и его возможностям. Основные характеристики центрального склада определяются в результате: 1) анализа распределения долей рынка между всеми заинтересованными, то есть конкурентными фирмами, на основе которого строится долгосрочный прогноз развития компании. Это позволит предугадать скачкообразные изменения товарооборота и избежать непредвиденных издержек на хранение ставших невостребованными грузов; 2) планирования динамики объемов продаж, значения которой будут влиять на частоту поставок товара и динамику товарных запасов; 3) использования современных складских и информационных технологий и высокотехнологичного оборудования; 4) описания финансового состояния фирмы, этапа ее развития и индивидуальных экономических аспектов. Показатели, характеризующие эффективность работы склада В качестве технико-экономических критериев оценки эффективности применяются: показатели эффективности использования складской площади и объема; показатели общих затрат на 1 т товара, связанных с оснащенностью склада по данному варианту. Показатель эффективности использования складской площади и объема показывает, насколько эффективно используется складское пространство при установке конкретных видов оборудования, а экономический показатель дает возможность оценить затраты, связанные с их приобретением и эксплуатацией. Коэффициент полезно используемой площади Ks равен отношению площади, занятой под складирование – Sгр., к общей площади склада – Sо.с. Ks = Sгр. / Sо.с. Аналогично определяют коэффициент полезно используемого объема Kv: Kv = Qгр / Qос = Sгр hскл / Sос hос, где Qос – общий складской объем, м³; Qгр –складской объем, занимаемый оборудованием, на котором используемая высота складского помещения под хранение груза, м³; hос – высота складского помещения, м; hскл – используемая высота складского помещения под хранение груза, м. Экономическим критерием при оценке вариантов систем складирования может быть показатель общих затрат (в рублях) на 1 т товара, рассчитанный как сумма единовременных и текущих затрат: где Зт– текущие затраты, руб./т; Зе – единовременные затраты, руб./т; 0,29 – коэффициент эффективности капитальных вложений. Текущие затраты (издержки производства и обращения в рублях на 1 т товара) исчисляются по формуле: Зе = А / n Q, где А – затраты, связанные с амортизацией, эксплуатацией и ремонтом оборудования склада, руб.; n – оборачиваемость товара (365 дней: t3), здесь t3 – средняя продолжительность срока хранения товара на складе, т.е. товарный запас в днях; V – вес товара, размещенного на оборудовании склада, т. Единовременные затраты (в рублях на 1 т товара) определяются следующим образом: Зе = Ст / n V, где Ст – стоимость оборудования, размещенного на данном складе. Материальные запасы в системе логистики складского хозяйства Материальные запасы – это находящиеся на разных стадиях производства и обращения материальные ресурсы, продукция и товары, ожидающие вступления в процесс производственного или личного потребления. Критериями классификации запасов могут быть два параметра движения материальных потоков — пространство (или место нахождения) и время, а также функция запаса.

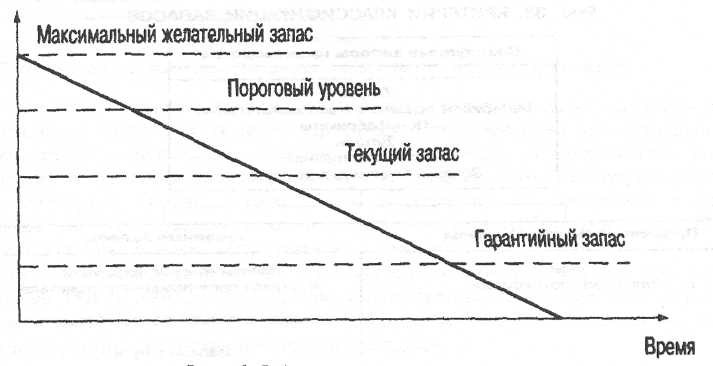

Классификация запасов по месту нахождения. Все запасы, имеющиеся в экономике, определены как совокупные. Они включают в себя сырье, основные и вспомогательные материалы, полуфабрикаты, детали, готовые изделия, а также запасные части для ремонта средств производства. Основная часть совокупных запасов производства представляет собой предметы производства, входящие в материальный поток на различных стадиях его технологической переработки.  Рис.9. Классификация запасов по исполняемой функции Совокупные запасы производства подразделяются на два вида: производственные и товарные запасы. Производственные запасы формируются в организациях-потребителях. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в каналах сферы обращения разбиваются на запасы в пути и запасы на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям. Классификация по исполняемой функции запасов позволяет расчленить производственные и товарные запасы на несколько групп (см. рис.). В то же время производственные и товарные запасы в целом имеют свои специфические функции. Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, поступившие к потребителю различного уровня, но еще не использованные и не подвергнутые переработке. Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами. Производственные и товарные запасы подразделяются на текущие, подготовительные, страховые, сезонные и переходящие. Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками, а также организаций торговли и потребителей. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется. Подготовительные запасы (или запасы буферные) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (сушка леса, например). Подготовительные запасы товарных средств производства формируются в случае необходимости подготовить материальные ресурсы к отпуску потребителям. Гарантийные запасы (или запасы страховые) предназначены для непрерывного снабжения потребителя, в случае непредвиденных обстоятельств: отклонения в периодичности и в величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов — величина постоянная. При нормальных условиях работы эти запасы неприкосновенны. Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке продукции. Переходящие запасы — это остатки материальных ресурсов на конец отчетного периода Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и, следующем за отчетным, периоде, до очередной поставки. Классификация по времени позволяет выделить различные количественные уровни запасов.  Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления, максимальный желательный запас используется, как ориентир, при расчете объема заказа. Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа. Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом. Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой запасом функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств. Неликвидные запасы — длительно неиспользуемые производственные и товарные запасы Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа. Это единственный вид запаса, который не соответствует определенным выше критериям. Управление запасами сырья и материалов Процесс закупочной деятельности предприятия неразрывно связан с процессом хранения приобретаемых материальных ценностей, до того как они будут израсходованы на производство. Наличие запасов сырья, материалов, комплектующих изделий и прочих ресурсов связано с необходимостью бесперебойного и ритмичного обеспечения производственных подразделений материальными ресурсами. Несвоевременные поставки могут пагубно отразиться на выполнении производственной программы и привести к нарушению сроков выполнения заказов или абсолютной невозможности их выполнения. В то же время создание и хранение запасов сопряжено с большими затратами. Общая сумма затрат, связанных со снабженческо-заготовительной деятельностью, составляет обычно до 25% стоимости самих запасов. Управление запасами – это функциональная деятельность, цель которой – довести общую сумму ежегодных затрат на содержание запасов до минимума при условии удовлетворительного обслуживания клиентов. Схема управления материальными запасами. О   пределение задач и целей управления запасами пределение задач и целей управления запасамиП  Плановое управление оиск путей поддержания оптимального запаса С  бор данных о нормированных и фактических запасах бор данных о нормированных и фактических запасахВ  ыбор вариантов действий ыбор вариантов действийП  ринятие решений ринятие решенийС   Процедуры контроля и регулирования равнение фактических запасов с оптимальным уровнем П  роцедуры заявок, поставок и отпуска материалов роцедуры заявок, поставок и отпуска материаловСравнение фактических запасов с уровнем заказа Техника управления запасами включает определение следующих показателей: продолжительность страховых циклов продолжительность циклов поставки размер заказываемых партий суммарный цикл заказа Суммарный цикл заказа – это продолжительность страхового цикла и цикла поставки. Суммарный цикл заказа определяет нижний предел количества имеющихся на складе и заказанных товаров. Расчет оптимального размера заказа и определение момента его размещения Оптимальный размер заказа определяется теми затратами, на которые оказывают влияние количество хранящихся запасов или количество сделанных заказов. Если большее количество единиц заказывается одновременно, меньше заказов потребуется сделать за год, т.е. уменьшиться стоимость выполнения заказа. В то же время, когда делается меньше заказов, нужно иметь большой средний запас, что ведет к увеличению стоимости хранения запасов. Цель управления заключается в том, чтобы снизить стоимость хранения больших запасов по сравнению со стоимостью размещения большого количества заказов. Оптимальный размер заказа – это такое заказанное количество, при котором стоимость всего объема заказов и хранения запасов будет минимальной. В теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами: 1) система управления запасами с фиксированным размером заказа; 2) система управления запасами с фиксированным интервалом времени между заказами. Система с фиксированным размером заказа Основополагающий параметр системы – размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Критерием оптимизации является минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора: используемая площадь складских помещений; издержки на хранение запасов; стоимость оформления заказа. Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле (критерий Уилсона): Q – количество единиц заказа D – общая потребность единиц материала на период О – стоимость выполнения одного заказа H – стоимость хранения единицы запаса. Исходные данные для расчета параметров системы: потребность в заказываемом продукте, шт; оптимальный размер заказа, шт.; время поставки, дни; возможная задержка поставки, дни. Система с фиксированным интервалом времени между заказами В системе с фиксированным интервалом времени между заказами, заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы. Определить интервал времени между заказами можно с учетом оптимального размера заказа. Расчет интервала времени между заказами производится следующим образом: N – количество рабочих дней в году, дни; S – потребность в заказываемом продукте, шт.; OP3 – оптимальный размер заказа, шт. Полученный с помощью приведенной формулы интервал времени может быть скорректирован на основе экспертных оценок. Исходные данные для расчета параметров системы следующие: потребность в заказываемом продукте, шт.; интервал времени между заказами, дни; время доставки, дни; возможная задержка, дни. Преимущества и недостатки основных систем управления запасами Сравнение основных систем управления запасами.

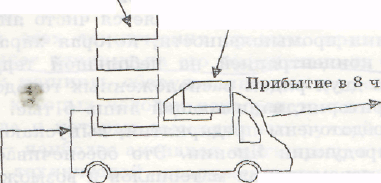

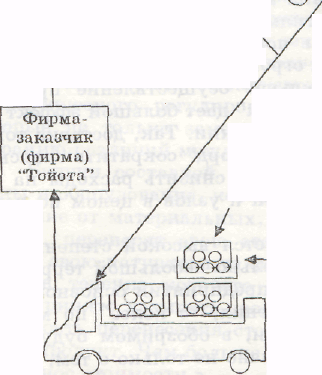

При значительных колебаниях спроса основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными. Для таких случаев проектируются иные системы управления запасами. Наиболее распространенные системы управления запасами, основанные на сочетании параметров основных систем: система с установленной периодичностью пополнения запасов до постоянного уровня. Система «минимум – максимум». Система с установленной периодичностью пополнения запасов до постоянного уровня В данной системе, как и в системе с фиксированным интервалом времени между заказами, входным параметром является период времени между затратами. В отличие от основной системы, она ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов). Система «минимум – максимум» Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. В ней используется постоянный интервал времени между заказами. Система «минимум – максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы, производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Данная система работает лишь с двумя уровнями запасов – минимальным и максимальным. Система «Канбан» Логистическая система "Канбан", обеспечивающая предприятие материалами "с колес", относится к "вытягивающей" разновидности системы "точно в срок", при которой размер партии поставки, скорость и сроки поставки определяет не поставщик, а потребитель материалов, с параллельным движением специальных карточек "Канбан" в которых содержится вся необходимая информация. Так, автомобильная фирма "Тойота" снабжает производство материалами "с колес" по следующей схеме (рис). Для перемещения материалов от поставщика используется три грузовых автомобиля с контейнерами. Один из них находится в движении, другой у поставщика под погрузкой, третий у заказчика под выгрузкой. Ежедневно к 8 часам утра водитель автомашины доставляет поставщику порожние контейнеры вместе с карточками "Канбан", в которых, содержится заказ на очередную партию заготовок в размере полусуточной потребности. Этот автомобиль вместе с контейнерами и карточками остается у поставщика, а водитель пересаживается на другой автомобиль, на который уже погружены контейнеры с заготовками, изготовленными по заказам карточки "Канбан", доставленными поставщику вместе с порожняком в конце предыдущего дня (к 22 часам) Далее цикл изготовления материала (заготовок) и движения автомобиля и карточек "Канбан" повторяется. Очередной порожний грузовик с карточками доставляется поставщику к 22 часам текущего дня. А к этому времени у поставщика будет изготовлена и погружена следующая партия заготовок на автомашину оставленную утром. На нее пересаживается водитель, доставивший порожняк, и в 22 часа направляется к "Тойоте". Таким образом производство, отгрузка, транспортировка и потребление материалов осуществляется непрерывно с постоянной скоростью, что обеспечивает ничтожно малые запасы. Внешняя система "Канбан" внутри "Тойоты" дополняется внутренней при которой каждый из последующих технологических переделов предприятия: цехов, участков, поточных линий; "вытягивает" у предыдущего в строго определенное время только те детали и в том количестве, которые необходимы ему в данный момент для обработки вместе с карточками "Канбан", что также обеспечивает минимальный межоперационный уровень заделов и материальных запасов. Снабжение материалов предприятия и их переработка по системе "Канбан" обеспечивает колоссальный эффект за счет снижения материальных запасов в производстве продукции. Так, для выпуска 11 млн. автомобилей в год в японской автомобильной промышленности запасы материалов, полуфабрикатов и деталей составляет около 800 млн. долларов, в то время как в США для выпуска такого количества автомобилей запасы их составляли 8,5 млрд. долларов или в 10,5 раза выше (на один автомобиль в среднем 73 и 778 доллара соответственно). Кроме значительного снижения издержек связанных с обеспечением предприятия материалами, заготовками, деталями, такая система обеспечивает максимальное сокращение длительности цикла изготовления продукции, который на «Тойоте» в 4-5 раз короче, чем на автомобильных заводах США.   Карточки "Канбан", доставленные поставщику в 22 ч предыдущего дня   Погрузка в 8 ч Отправка Водитель пересаживается в ожидающий его загруженный автомобиль в 8 ч Склад поставщика Порожние контейнеры, доставленные поставщику к 8 п Карточки "Канбан", доставляемые поставщику в 8 ч утра Порожние контейнеры Карточки "Канбан", доставленные ему в 8 ч утра Карточки "Канбан", доставленные поставщику б 22 ч предыдущего дня Детали, изготовленные к 8 ч Рис. 10. Определение оптимальной величины страхового запаса Оптимальный размер заказа и момент его размещения у поставщика или на производстве зависят от величины страхового запаса. Факторы, влияющие на размер страховых запасов, подразделяются на две группы: Связанные с колебаниями спроса. Учет данной группы факторов связан с прогнозированием величины спроса и вероятных величин отклонения спроса в расчетном периоде. Определяемые условиями поставки. Влияние этой группы факторов выражается в отклонениях интервалов поставок от заданных в системе из-за нарушений ритмичности производства товаров, опозданий подачи транспорта, задержек в пути и др. Эти отклонения вызываются случайными и независимыми одна от другой причинами, поэтому моделирование закономерностей этих отклонений выполняют по методологии изучения случайных массовых явлений, т.е. выясняется, как часто встречается отклонение интервала поставки или величины спроса и какова наиболее вероятная величина отклонения. Регулирование сроков поставок. Сроки поставки материалов планируются на основе предлагаемого уровня спроса. Дублирование запасов. Часто запасы готовой продукции дублируются полными запасами деталей и материалов. Такое дублирование запасов не является необходимым. До возможных пределов соответствующие каждому виду запасы должны храниться на одном участке. Затем следует предусмотреть поддержание постоянного уровня поступления и расхода запасов на этом уровне и минимальный объем запасов на других участках. Хранение страховых запасов у поставщика. Во многих случаях выгоднее, чтобы страховые запасы находились у поставщика, а не на складе предприятия, так как стоимость материалов и затраты на их содержание меньше у поставщика, чем на предприятии. Размер оптимального страхового запаса рассчитывается по данным вероятностного анализа. На практике предприятия, уделяя внимание небольшой части запасов, могут контролировать большую часть своих капитальных вложений в запасы. Этот принцип известен в литературе как анализ Парето или АВС-анализ. Оптимальный размер запасов каждого наименования товаров определяется с учетом следующих общих принципов: для запасов высокого спроса (категория А) – включение в запас максимального страхового запаса, для покрытия любых скачков спроса и частый контроль запасов; для запасов постоянного спроса (группа В) – включение в запас умеренного страхового запаса и периодический контроль величины запаса; для товаров нерегулярного спроса (группа С) – низкий или нулевой уровень страховых запасов и выборочный контроль. Учет специальных условий. Изменения условий снабжения нередко приводят к необходимости сбора дополнительной информации и о тех или иных факторах, влияющих на расчеты. Предприятия в таких случаях отказываются от количественных методов оценки оптимального размера заказа и момента возобновления заказа. Тогда во внимание принимаются специальные условия. Затянувшаяся поставка. Когда поставка материалов производства за какой-то период времени и часть его используется до того, как доставлена последняя партия, средний объем оборотного запаса меньше, чем оптимальное количество. Это корректируется умножением затрат на единицу продукции на дробь, числителем которой является остаток партии материалов, который, как полагают, будет находиться на складе, когда поставка материала будет завершена, а знаменателем – размер поставляемой партии материала. Ускорение использования. Затраты на содержание запасов можно свести к минимуму, если планировать использование каждой партии материала вскоре после того, как получена. Тогда объем запасов будет ниже, чем оптимальный по формуле. Это корректируется умножением удельных затрат, используемых в формуле, на дробь, числителем которой является цикл хранения запасов на складе (в месяц), а знаменателем – партия заказа, измеряемая в месячных поставках. Рост цен в будущем. Если поставщик объявляет о предстоящем росте цен с какого-то числа, то может быть целесообразным сделать в ближайшее время, до роста цен, закупки в большом количестве. В условиях высокой инфляции предприятия вынуждены держать большие запасы, чем оптимальный размер. Устаревание. Некоторые виды запасов устаревают. Если вероятность устаревания велика или товар теряет свои свойства, частые закупки небольшого количества и содержание малых запасов могут быть эффективны, даже если по формуле оптимального размера заказа предполагается покупка большего количества и содержание больших запасов материалов. Неопределенность. На практике спрос на запасы (или их использование) нестабилен. Кроме того, обычно существует некоторая степ6ень неопределенности в размещении заказа и поставке запасов. Для защиты от неопределенности предприятие будет иметь резервные запасы сырья, незавершенного производства и готовой продукции. Таким образом, резервные запасы – это дополнительный их объем по отношению к тому, который будет использоваться в предстоящий период, созданный для защиты от нехватки. Тогда формула оптимального запаса корректируется при помощи коэффициентов вероятностного анализа. 5. Распределительная логистика Распределение – это фаза воспроизводственного процесса: сначала надо произвести материальные блага, а затем распределить их, т.е. выявить долю каждого производителя в созданном богатстве. В логистике под распределением понимается физическое, ощутимое, вещественное содержание этого процесса. Закономерности, связанные с распределением прав собственности, здесь так же принимаются во внимание, однако не они являются основным предметом исследования и оптимизации. Главным предметом изучения в распределительной логистике является рационализация процесса физического распределения имеющегося запаса материалов. Если материальные потоки на стадии приобретения средств производства являются объектом изучения и управления закупочной логистики, материальные потоки на стадии производства – объектом производственной логистики, то объектом распределительной логистики материальные потоки становятся на стадии распределения и реализации готовой продукции, движения от поставщика к потребителю. Таким образом, распределительная логистика – это комплекс взаимосвязанных функций, реализуемых в процессе распределения материального потока между различными оптовыми покупателями, т.е. в процессе оптовой продажи товаров. Процесс розничной продажи в логистике, как правило, не рассматривается. | |||||||||||||||||||||||||||||||||