Практические работы бурения-1. уфимский государственный нефтяной технический университет

Скачать 184.42 Kb. Скачать 184.42 Kb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Машины и оборудование нефтегазовых промыслов» ПРАКТИЧЕСКАЯ РАБОТА “Буровая лебедка ” по дисциплине «Техника и технология бурения нефтяных и газовых скважин» Вариант 2

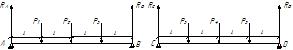

Уфа 2022 1. Расчет буровых лебедок Расчет технических параметров буровых лебедок Задача 1 Рассчитать грузоподъемность лебедки и крюка на каждой скорости, если мощность на барабане лебедки Nб = 420 кВт., коэффициент полезного действия талевой системы ηт.с. =0,85. Скорости подъема крюка на каждой скорости вращения барабана лебедки соответственно составляют: vкрI =0,283; vкрII =0,448; vкрIII =0,780; vкрIV = 1,575 м/с.Вес подвижных частей талевой системы равен  По максимальной нагрузке на крюке и заданной оснастке 5х6, определить натяжение ходового конца каната при подъеме колонны. Для определения грузоподъемности лебедки на каждой скорости используем формулу мощности на барабане лебедки  Для рационального использования мощности барабана лебедки и привода  где  , ,  ,…, ,…,  - грузоподъемная сила лебедки соответственно на I, II …..и n-й скорости. - грузоподъемная сила лебедки соответственно на I, II …..и n-й скорости. Таким образом,   Определив грузоподъемную силу лебедки на каждой скорости, рассчитаем грузоподъемную силу крюка соответственно на I, II, III и IVскорости.  Отсюда  т.е.   Обосновать расчетом рациональное использование мощности барабана лебедки и привода.  Натяжение ходового конца каната при подъеме колонны определим по упрощеннойформуле  Определение среднего диаметра навивки каната на барабан лебедки Средний диаметр навивки каната на барабан лебедки определяется по формуле  Средний диаметр первого ряда D1 D1 = Dб +dк = 0,650+0,028=0,678 м Средний диаметр любого ряда навивки каната на барабан лебедки Dz = Dб + dк + α (2z -2)dк . Средний диаметр пятого ряда навивки каната на барабан лебедки D5 = 0,650 + 0,028 + 0,93(2·5 - 2)·0,028 = 0,886 м, где -коэффициент, учитывающий расстояние между рядами навивки каната. При гладком барабане = 0,9 – 0,93.  Определить среднюю скорость подъема крюка на каждой скорости вращения барабана при оснастке талевой системы 5х6 Число оборотов барабана лебедки на каждой скорости : пI = 1,15; пII = 1,82; п1II = 3,17 и nIV = 6,57 об/с. Средняя скорость навивки каната на барабан лебёдки на каждой скорости составит     Оснастка 5х6. Число струн талевой системы п = 10. При п = 10 средняя скорость подъема крюка составит     2. Расчет барабана лебедки на прочность Задача 2 Рассчитать барабан лебедки на прочность при следующих данных: натяжение ходового конца каната Рх.к = 150000 Н; диаметр бочки барабана D =0,640 м; диаметр талевого каната dк = 0,022 м; материал для изготовления барабана – сталь 35Л, у которой σпр = (500 - 600) МПа; расстояние между ступицами барабана l1 =1,140 м. На барабан навивается пять рядов каната. Расчет прочности на изгиб δ – толщина стенки барабана, которая определяется по формуле,    D1 – внутренний диаметр бочки барабана, м,  W – момент сопротивления изгибу тела барабана,   Напряжения изгиба,   Что является незначительным и поэтому коэффициент запаса прочности на изгиб нецелесообразно рассчитывать. Условие прочности  где  Коэффициент запаса прочности  Коэффициент запаса прочности очень большой. Расчет прочности на кручение Средний диаметр навивки каната первого ряда D1, м  Средний диаметр пятого ряда навивки каната на барабан лебедки  , м , м М кр – крутящий момент  кр – максимальное напряжение кручения,   Условие прочности  , что также является неопасным , что также является неопаснымгде  Расчет прочности на сжатие сж – максимальное напряжение сжатия.  Kоэффициент запаса прочности на сжатие  , что вполне достаточно , что вполне достаточногде  - предел выносливости на сжатие при пульсирующем цикле нагрузок. - предел выносливости на сжатие при пульсирующем цикле нагрузок.Задача 3 Определить натяжение ходового и неподвижного концов талевого каната, а также натяжение рабочих струн, если максимальная нагрузка на крюке составляет Qkp= 1211 кН с учетом облегчения веса колонны при погружения в жидкость и с учетом коэффициента прихвата. Оснастка 5×6. При данной оснастке определить коэффициент полезного действия талевой системы. Решение. Рассматриваем подъем колонны. При подъеме колонны наибольшее натяжение несет ходовой конец каната, наименьшее - неподвижный. Пусть, согласно рисунку, Рх.к - натяжение ходового конца каната, Рн.к - натяжение, неподвижного конца каната,S1 S2S3……S10 - натяжение рабочих струн.  Рисунок 2 - Схема распределения усилий в струнах талевой системы При подъеме колонны натяжение ходового конца каната определяется по формуле  где Qкр- максимальная на грузка на крюке, Qкр = 1250 кН Ро6 - вес постоянно поднимаемого оборудования, Ро6 =50 кН(ТБ, крюк, штропы) β - коэффициент сопротивления шкива , зависит от жесткости каната и силы трения в опорах канатного шкива, β =1,03 n – количество рабочих струн талевой системы, n =10 (оснастка 5×6)  Определяем натяжение неподвижного конца талевого каната.  Определяем натяжение рабочих струн S1 ……. S10     …………………………..  Определяем коэффициент полезного действия талевой системы при оснастке 5×6. Коэффициент полезного действия талевой системы можно определить по следующей формуле:  где β – коэффициент сопротивления шкива, β = 1,03; n – количество рабочих струн, n = 10.  Расчет оси кронблока на прочность Задача 4 . Определить коэффициент запаса прочности оси кронблока, если известно натяжение ходового и неподвижного концов каната, усилия в рабочих струнах (данные Рх.к , Р н.к , S 1 … S 10 для расчета следует брать из предыдущей задачи 3. Ось изготовлена из стали 40ХН. Необходимые расстояния для расчета см. на рисунке 1. Диаметр оси кронблока 0,17 м.  Рисунок 1 – Схема распределения усилий на ось двухосного кронблока (l – 0,1305 м) Решение. На схеме (см. рисунок 1) изображены оси шестишкивного двухосного кронблока. Оси талевой системы являются ответственными деталями, поэтому они изготовляются из высококачественных легированных сталей. Левая ось несет более высокую нагрузку, чем правая, поэтому ее и будем рассчитывать на прочность. Согласно приведенной схеме, средняя опора является общей для концов обеих осей и условно разбита на две опоры, которые на схеме обозначены Ви С. Определяем усилия, действующие на оси кронблока.      Оси кронблока рассматриваем как балки, лежащие на двух опорах. Для расчета принимаем ось с опорами А и В, так как эта ось нагружена больше правой оси. Используя формулу для расчета прочности на изгиб  определяем напряжение изгиба, где Мmax - максимальный изгибающий момент в кгс·м, W - осевой момент сопротивления в см3.  где d - диаметр оси, d = 0,17 м. В соответствии с схемой, приведенной на рисунке, определяем опорные реакции RAи RB. Берем сумму моментов всех сил относительно опоры А.    Отсюда определяем RB  Берем сумму моментов всех сил относительно опоры В.   Отсюда  Определяем изгибающие моменты Изгибающий момент в сечении опоры А MA = 0. Изгибающий момент в сечении действия силы P1  Изгибающий момент в сечении действия силы Р2   Изгибающий момент в сечении действия силы Р3   Зная диаметр оси (d = 0,17 м) и максимальный изгибающий момент, определяем напряжение изгиба  Находим действительный коэффициент запаса прочности:  где  - предел выносливости на изгиб при пульсирующем цикле нагрузок - предел выносливости на изгиб при пульсирующем цикле нагрузок , ,где  - предел прочности. Для стали 40ХН - предел прочности. Для стали 40ХН  = 900 МПа. = 900 МПа.  [Ко] - допустимый коэффициент запаса прочности по выносливости. [Ко] = 1,8 ÷ 2,5.  К > [Ко], так как  Вывод: Коэффициент запаса прочности К (по расчету) выше допустимого коэффициента запаса прочности [Ко]. Расчет оси талевого блока на прочность Задача 5 . Определить коэффициент запаса прочности оси талевого блока, если по условию задачи 3 известны натяжение ходового и неподвижного концов каната, усилия в рабочих струнах (Рх.к , Р н.к , S 1 … S 10 ). Диаметр оси d=0,170 м. Материал – сталь 40ХН. Размеры на схеме действия сил l1 = 0,1305 м, l2 = 0,1065 м.  Рисунок 1.2 – Схема действия усилий на ось талевого блока (Размеры в мм…) Решение. Рассмотрим схему действия сил. Здесь А и В – опоры оси талевого блока; Р'1, Р'2, Р'3, Р'4, Р'5 – усилия, действующие на канатные шкивы талевого блока; l – расстояние между опорами; l1 - расстояние между вертикальными осями симметрии канатных шкивов; l1 = 0,1305 м; l2 - расстояние между опорой и вертикальной осью симметрии канатного шкива; l2 = 0,1065 м; R A и RВ – реакции, возникающие в опорах. Имея данные из задачи 3, определяем усилия действующие на ось талевого блока.      Определяем реакции RA и RВ . Взяв сумму моментов всех сил относительно опоры В, определим реакцию RA .    Взяв сумму моментов всех сил относительно опоры А, определим реакцию RB.    Проверяем правильность определения RА и RB.  669952+610047=289600+272400+256100+240900+221000. 127999 =128000, т.е. реакции определены правильно. Определяем изгибающие моменты. Изгибающий момент в сечении опоры А. МА = 0. Изгибающий момент в сечении действия силы Р’1.  Изгибающий момент в сечении действия силы Р’2.  Изгибающий момент в сечении действия силы Р’3.  Изгибающий момент в сечении действия силы Р’4.  Изгибающий момент в сечении действия силы Р’5.  Изгибающий момент в сечении опоры В. МВ = 0. Т.О., максимальный изгибающий момент действует в сечении силы  и равен и равен  Определив максимальный изгибающий момент и зная диаметр оси талевого блока, определяем напряжение изгиба в наиболее опасном сечении оси.  где W –осевой момент сопротивления. Находим коэффициент запаса прочности (см. задачу 4).   где  - предел выносливости на изгиб при пульсирующем цикле нагрузок - предел выносливости на изгиб при пульсирующем цикле нагрузок , ,где  - предел прочности. Для стали 40ХН - предел прочности. Для стали 40ХН  = 900 МПа. = 900 МПа.    [Ко] - допустимый коэффициент запаса прочности по выносливости. [Ко] = 1,8 ÷ 2,5. Вывод: Коэффициент запаса прочности К оси талевого блока в пределах допустимого. 6. Талевый канат 6а. Выбор диаметра и типа талевого каната Задача 6a. Выбрать диаметр и тип талевого каната для оснастки талевой системы (оснастка 5х6) , если максимальная нагрузка на крюке с учетом коэффициента прихвата и облегчения веса колонны при погружении в жидкость составляет Q кр= 1200 кН; КПД талевой системы ηт.с= 0,85; профиль канавок шкивов 0,028 м; вес подвижного оборудования Роб=50 кН. Решение. Из условия задачи следует, что профиль канавок шкивов составляет 0,028м, значит диаметр каната также должен быть d к = 0,028 м. Для выбора каната следует определить нагрузку в наиболее нагруженной «ходовой» ветви каната при подъеме. Для выбора типа каната по известной упрощенной формуле определяем натяжение ходового конца каната при подъеме  Определяем необходимое разрывное усилие каната Рр, для чего задаемся коэффициентом запаса прочности К = 3-4. Принимаем К = 3,5. Тогда  Исходя из значения разрывного усилия, которое составляет примерно 514,85 кН(51,48 тс) по данным таблице1, выбираем канат типа ЛК РО диаметром d к = 0,028 м с металлическим сердечником, который при пределе прочности в = 1670 МПа (170 кгс/мм2) имеет разрывное усилие 537,588 кН. 6б. Расчет талевого каната на прочность Задача 6б. По условию предыдущей задачи 6а провести проверочный расчет талевого каната на прочность. Решение. Проверочный расчет талевого каната на прочность проводим по следующей формуле: сумм = р + из , где сумм – суммарные напряжения, которые возникают в канате; р– напряжения при растяжении  где F – площадь поперечного сечения всех проволок в канате. По данным таблице1, F = 0,00038 м2  из - напряжения при изгибе  где Ек – модуль упругости каната с металлическим сердечником, Ек = 1,25 · 106 кгс/см2 =1,25 · 104 кгс/мм2= 12,5· 104 МПа. - диаметр проволок в канате. Выбранный тип каната состоит из проволок различного диаметра. Для расчета берется диаметр внешнего слоя пряди, который по данным таблицы 1, равен = 1,8 мм = 0,0018 м. D – диаметр канатного шкива или диаметр барабана лебедки. Для расчета необходимо брать меньший диаметр (как правило, берут диаметр барабана лебедки): D = Dб = 0,650 м. Подставив все значения в формулу, определим из .  Таким образом, сумм =  + +  = 518,02 МПа. = 518,02 МПа.Определяем коэффициент запаса прочности  Вывод: Коэффициент запаса прочности для талевых канатов должен быть не менее 2,5, т.е. выбранный тип каната отвечает требованию [1]. Расчет деталей крюка на прочность Задача7 . Рассчитать ствол крюка на прочность, если максимальная нагрузка на крюке составляет Qкр= 1250 кН. Материал-сталь 40ХН,у которой σт = 600МПа, σв = 750 МПа. Диаметр ствола в наиболее опасном сечении D= 0,136 м. Внешний диаметр резьбы d= 0,160 м, внутренний диаметр резьбы d1=0,138 м, шаг S= 0,016 м. Дополнительные данные приведены на рисунке 1. D = 0,136м; D1= 0,130 м; R= 0,150 м; В=300 м; b = 0,071 м. Ствол крюка является ответственной деталью и изготовлен из высоколегированной кованой и термообработанной стали. В нижней части ствола имеется проушинас расточкой для подвешивания плас-тинчатого крюка, на котором вовремя бурения находится штроп вертлюга.  Ствол крюка Решение.Рассчитываем сечение 1-1. В этом сечении ствол крюка работает на растяжение  где Qкр- максимальная нагрузка на крюке. Qкр = 1200 кН; F -площадь поперечного сечения ствола крюка.   Примечание. Для чугуна σ-1И≈ 0,45 σв . Пользуясь данными зависимостями, определяем σо р σо р = 0,5σв = 0,5· 750 = 375 МПа. Таким образом,  Рассчитываем сечение II—II. Определяем напряжение растяжения   что явно меньше допустимого. Определяем максимальное растягивающее напряжение в проушине ствола крюка по формуле Ляме.  где q— интенсивность удельного давления между поверхностями пальца и проушины  R = 0,150 м;   Коэффициент запаса прочности равен  Рассчитываем резьбовую часть ствола. Резьбовая часть ствола рассчитывается на прочность при деформации изгиба, смятии и среза. Рассчитываем резьбу ствола на прочность при деформации изгибапо формуле  где d - наружный диаметр резьбы, d = 0,160 м; d1 - внутренний диаметр резьбы, d1= 0,138 м; а - коэффициент, учитывающий неравномерность распределения нагрузки на витки резьбы, а = 0,43; β - коэффициент, зависящий от профиля резьбы, β = 0,75; S— шаг резьбы; S= 0,016 м. Таким образом,  Коэффициент запаса прочности  где  - предел выносливости на изгиб при пульсирующем цикле нагрузок. - предел выносливости на изгиб при пульсирующем цикле нагрузок.  можно определить с помощью таблицы 1. можно определить с помощью таблицы 1. Расчет прочности на смятие определяем по формуле  Коэффициент запаса прочности  где  - предел выносливости на смятие при пульсирующем цикле нагрузок. - предел выносливости на смятие при пульсирующем цикле нагрузок.    Расчет прочности на срез определяем по формуле   где  - предел выносливости на срез при пульсирующем цикле нагрузок - предел выносливости на срез при пульсирующем цикле нагрузок   |