00. Методичка_сборка. Указатель шага винта ушв1К 77

Скачать 4.74 Mb. Скачать 4.74 Mb.

|

4.1 ТОПЛИВОМЕРЫ И МАСЛОМЕРЫПриборы, предназначенные для измерения объема или массового количества жидкого топлива (масла) на борту летательного аппарата (ЛД), называются топливомерами (масломерами). Периодический контроль показаний топливомера позволяет летному экипажу измерить суммарное количество топлива, а также количество топлива в отдельных баках или группах баков, включить перекачивающие насосы для перекачки топлива из других баков в расходный бак, чтобы сохранить центровку самолета и не допустить остановки двигателей из-за прекращения подачи топлива. Во избежание нарушения центровки на ЛД устанавливаются специальные автоматы, обеспечивающие выработку топлива из отдельных групп баков по определенной программе. Такие автоматы, составляющие единую систему с топливомерами, называются системами измерения и расходования топлива. Знание общего запаса топлива на летательном аппарате и его расхода в единицу времени позволяет определить время полета, а при известной скорости полета и дальность. В настоящее время известны следующие методы измерения количества топлива (масла): весовой, гидростатический, поплавковый, емкостный, индуктивный, резистивный, акустический, радиоинтерферсиционный и радиоизотопный. Классификация топливомеров (масломеров) различных типов приведена в таблице 4.1. На современных летательных аппаратах наибольшее распространение получили два основных типа топливомеров: поплавковые, основанные на измерении уровня топлива с помощью поплавка, плавающего на поверхности жидкости, и емкостные, основанные па измерении зависящей от уровня топлива электрической емкости специального конденсатора, установленного в топливном бакс. Таблица 4.1 Методы измерения количества топлива

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

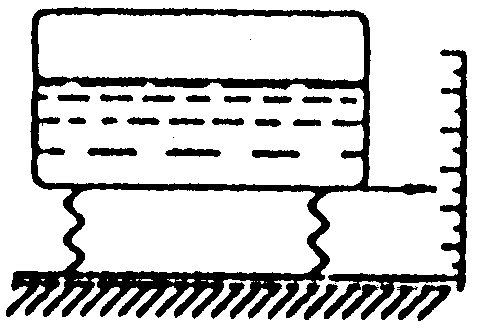

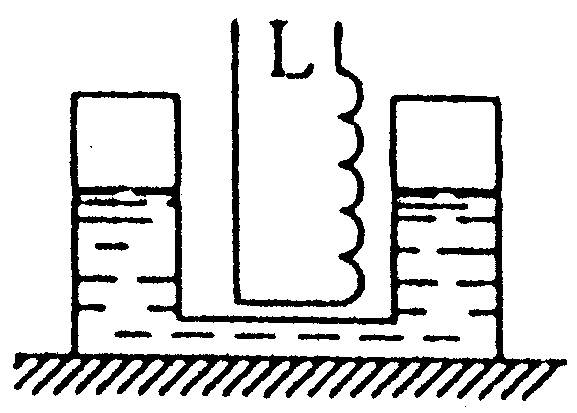

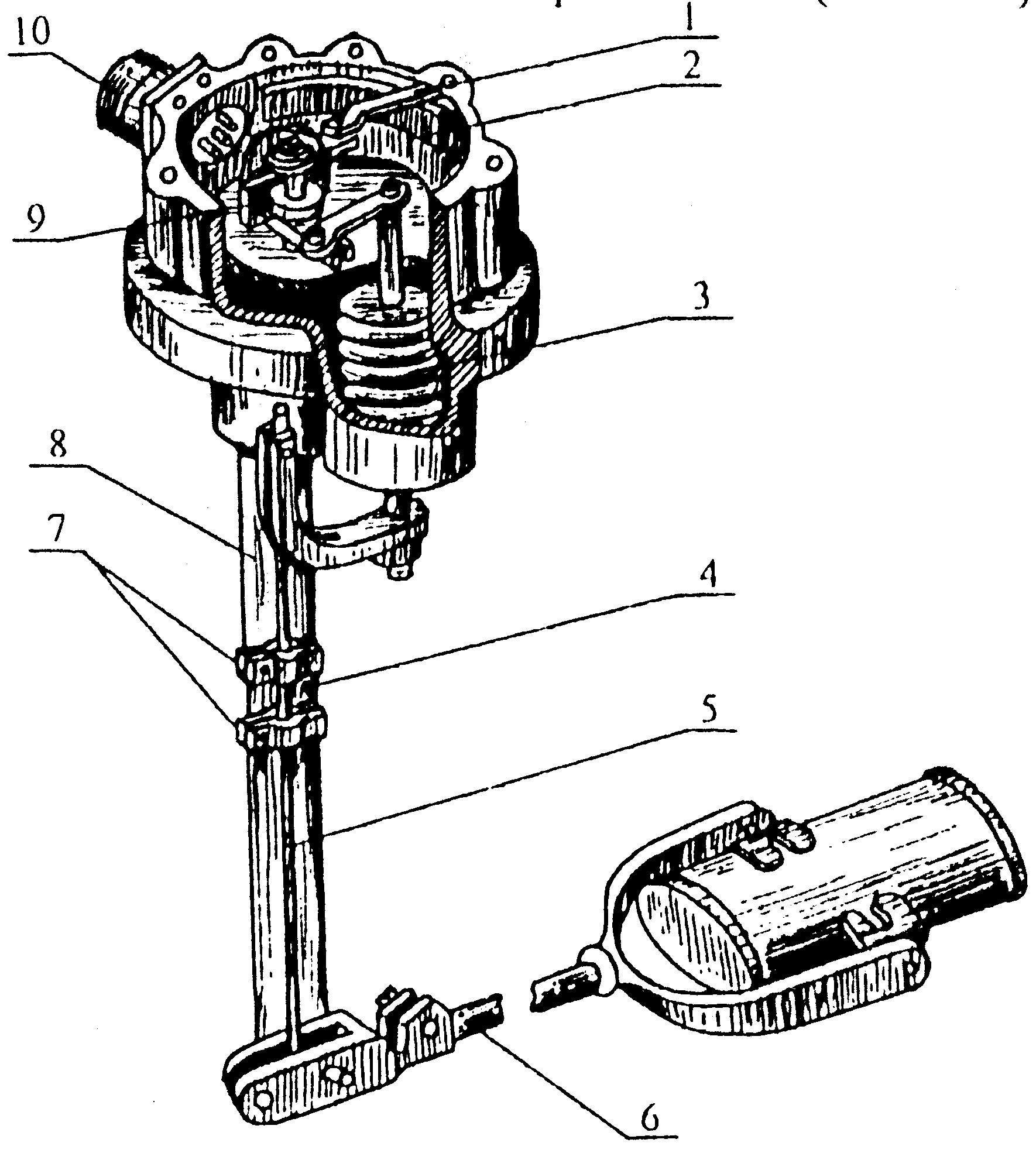

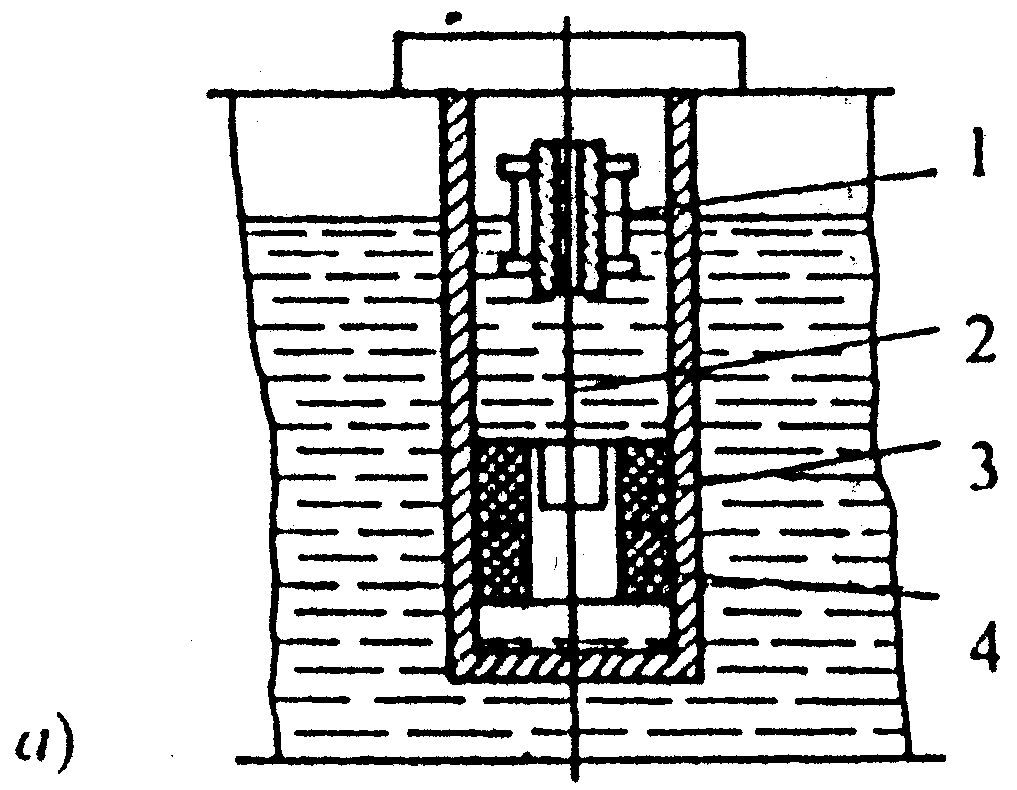

| Рис. 4.1. Принципиальная схема поплавкового топливомера |

По шкале указателя разградуированной в литрах, можно определить количество топлива в баке

Герметизация корпуса потенциометра от паров горючего обеспечивается сильфоном 3. Сопротивление потенциометра Rдвыполнено из манганиновой или константановой проволоки, намотанной на каркас, форма которого отражает функциональную зависимость уровня топлива в бакс данной конфигурации (высоты поплавка) от объема топлива в баке. При измерении суммарного количества топлива в нескольких баках сопротивления датчиков в отдельных баках образуют последовательное соединение потенциометров.

Для обеспечения сигнализации критического (в минутах или литрах) остатка топлива датчик имеет контактное устройство 6, связанное с осью датчика потенциометра Rд. При критическом остатке топлива в баке замыкаются контакты 6 и загорается сигнальная лампа (на рисунке - 600 литров), установленная на приборной доске летчика.

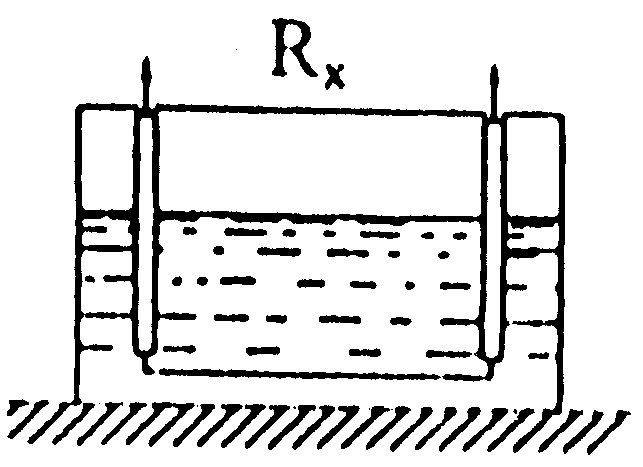

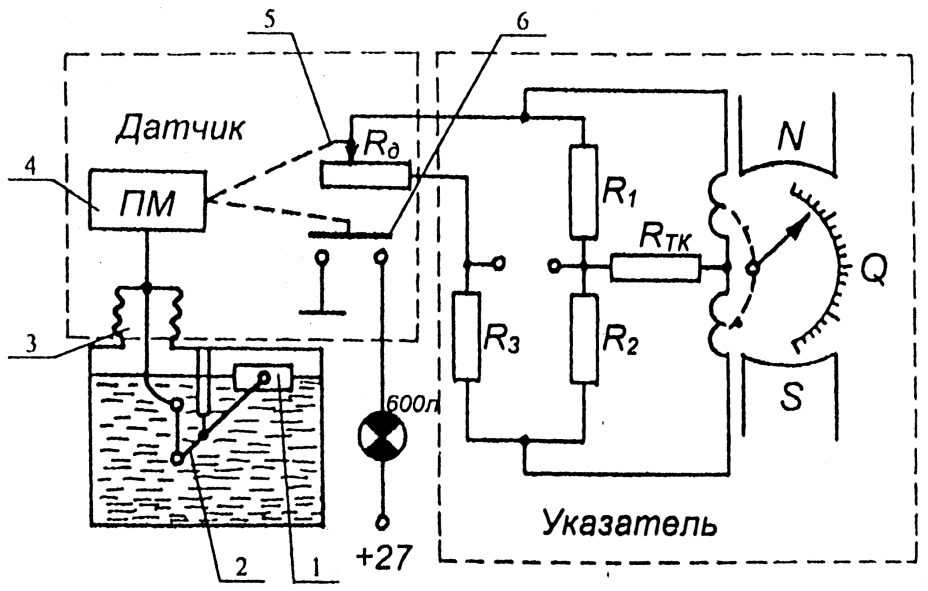

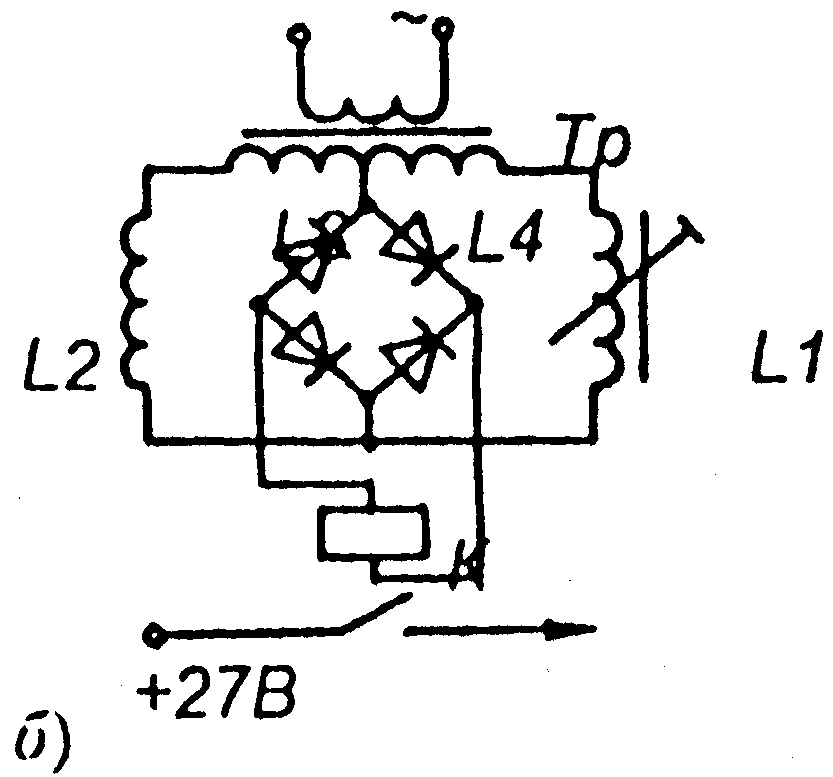

На таком же принципе действия основана работа рычажно-поплавкового топливомера ТПР1-8А (или ТПР1-8Б), устанавливаемого на вертолеты (рис. 4.2). В комплект топливомера входят: указатель УТПР1К-1Л; переключатель П7М5К-1; семь датчиков ДТПР; два имитатора ИДП2.

Указатель УТПР1К-1А или УТПР1К-1Б имеет три шкалы: внешнюю с наружной стороны от 0 до 2500 литров; внешнюю с внутренней стороны от 0 до 500 литров и внутреннюю - от 0 до 1000 литров.

По внешней шкале с наружной стороны ведется отсчет суммарного количества топлива в баках № 1, 2, 3, 4, 5. По внешней шкале на внутренней стороне ведется отсчет количества топлива в баках № 1, 2, 3. По внутренней шкале ведется отсчет топлива в баках № 4, 5 и в дополнительных баках № 1Д, 2Д. Кроме того, на лицевой стороне прибора имеются две кнопки H и I которые предназначены для контроля работоспособности топливомера. Переключатель П7М5К-1 галетного типа имеет семь положений: сумма, 1, 2, 3, 4+5, 1Д, 2Д. Указатель установлен на приборной доске летчика, а галетный переключатель на центральном пульте летчика № 2.

Потенциометрические поплавково-рычажные датчики установлены в топливных баках. В том случае, когда дополнительные баки не установлены, вместо датчиков дополнительных баков должны подключаться имитаторы ИДП2.

В топливную систему входят также четыре насоса ЭЦН-91Б, которые служат для подкачки топлива из нижних баков № 4 и № 5 в расходные баки № 1 и № 2 и подкачки топлива из расходных баков № 1 и № 2 к насосам двигателей. Дополнительные баки, устанавливаемые в грузовой кабине, нумеруются: бак № 6, бак № 7.

Помимо сигнальных табло, дающих летчику информацию о работе топливных насосов и положении перекрывных кранов (перекрывают подачу топлива в двигатель), в системе имеются сигнальные лампы: Л1 (красная) «Бак № 1 осталось 120 л»; Л2 (желтая) «Бак № 1 полон»; ЛЗ (красная) «Бак № 2 осталось 120л»; Л4 (желтая) «Бак № 2 полон»; Л5 (желтая) «Бак № 3 полон» и Л6 (желтая) «Бак доп. полон».

Авиационные электрические поплавковые топливомеры классифицируются: по виду измеряемой жидкости; по типу электрической системы; по наличию сигнализации.

Маркировка топливомеров имеет буквы и цифры, обозначающие: Б бензиномер, К - керосиномер, М - масломер, Т -топливомер, Э - электрический, С (первая) суммирующий; С (последняя) с сигнализацией, а впереди стоящие цифры - порядковый номер тарировки; последняя цифра 7 указывает па наличие сигнального устройства, а в случае его отсутствия ставится цифра 6. Для отличия одного топливомера от другого им присваивается порядковый номер тарировки, например: КЭС-917, МЭ-1866. Буква после номера тарировки топливомера указывает на изменения, происшедшие в тарировочных данных (например, ТЭС-1057Л, КЭС-917Б).

4.1.1.1 Устройство указателя и датчика поплавкового топливомера

Показывающие приборы, входящие в комплект топливомеров, представляют собой вибрационно-устойчивые магнитоэлектрические логометры типа БЭ-09, БЭ-4М, МЭ-4М, ЛД-49, У1.

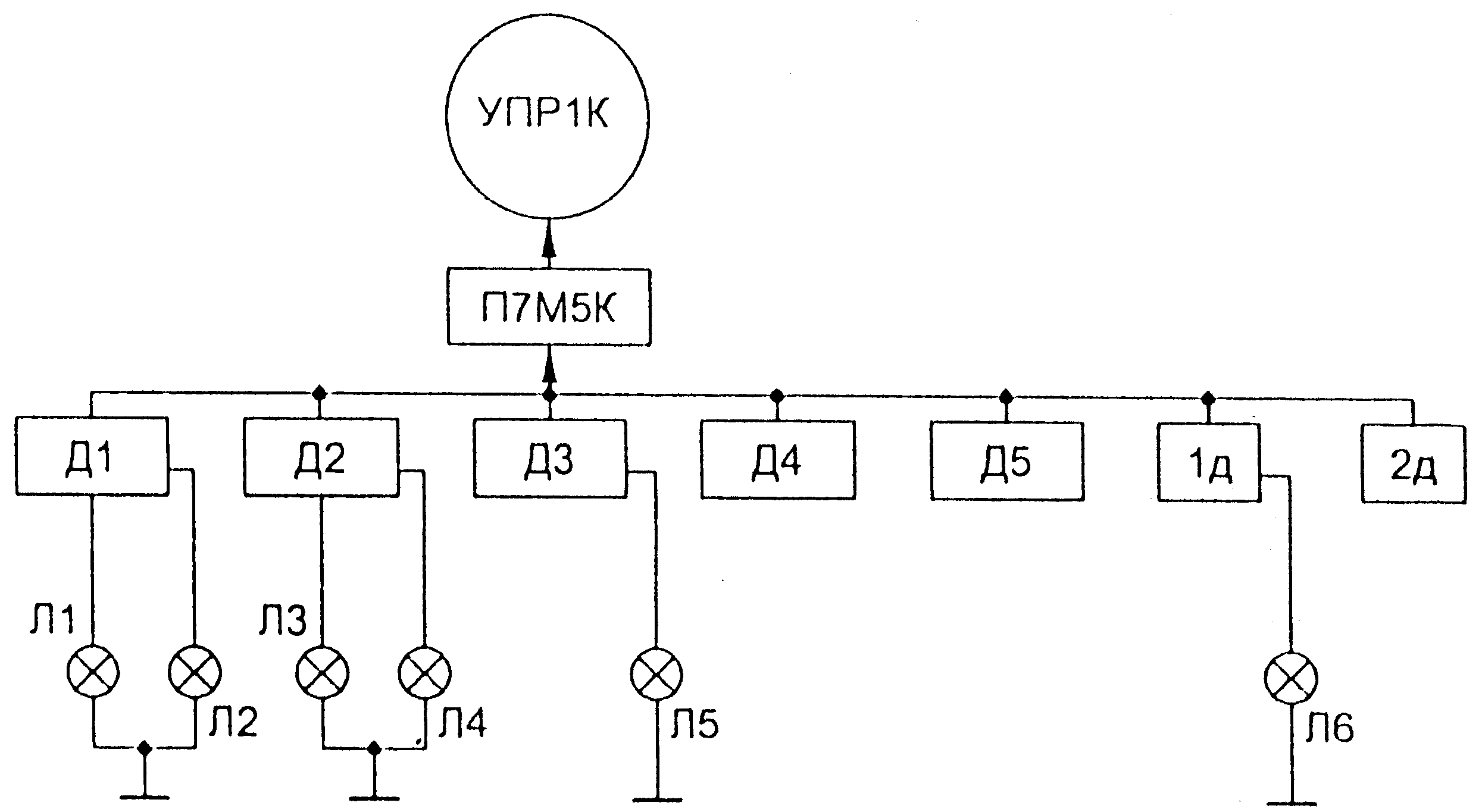

Рассмотрим устройство показывающего прибора У1 (рис. 4.3) и датчика топливомера (рис. 4.4). Показывающий прибор представляет собой логометр с вращающимся магнитом и неподвижными рамками.

Подвижная часть показывающего прибора состоит из плоского магнита 4, жестко посаженного на ось 5. На той же оси укреплены стрелка 12 и крестовина 10 с балансировочными грузиками 9.

На успокоителе 15 укреплены две пары рамок 7 и 14, расположенные под углом 120е друг к другу. Рамки, имеющие одинаковое число витков, попарно соединены последовательно.

Магнитная система и неподвижные рамки заключены в экран 6 из пермаллоя, служащий магнитопроводом, через который замыкается магнитный поток вращающегося магнита.

В передней части прибора к стойкам 8 крепятся мостик 11, несущий регулировочный винт 13, а также держатель с постоянным неподвижным магнитом 3, который служит для возвращения стрелки показывающего прибора в исходное положение, когда схема обесточена.

Вся измерительная схема с восемью катушками 1 крепится к основанию 16. Шкала крепится к стойкам 2.

Угол шкалы может быть от 110º до 120º. Угол поворота стрелки ограничивается установленными на шкале ограничителями.

Если комплект топливомера работает по несуммирующей схеме или по суммирующей, но без группового контроля, на циферблат наносится одна шкала, а если по суммирующей схеме с групповым контролем, на циферблат на носятся две шкалы: наружная - для измерения суммарного запаса топлива и внутренняя - для измерения запаса топлива в группе.

Датчики, работающие в комплектах поплавковых топливомеров, имени маркировку БЭ (БЭС) либо ДТПР. По устройству датчики аналогичны.

Датчик (рис. 4.4) состоит из рычага 6 с поплавком, ось вращения которого закреплена на подставке 8. Тяга 5 при изменении положения поплавка совершает вращательно-поступательное движение, которое через систему

рычагов передастся на движок 1, перемещающийся по реостату 2. Сильфон 3 предохраняет корпус датчика от проникновения в него топлива из бака.

рычагов передастся на движок 1, перемещающийся по реостату 2. Сильфон 3 предохраняет корпус датчика от проникновения в него топлива из бака.  |

| Рис. 4.2. Блок-схема рычажно-поплавкового топливомера ТПР-8А (ТПР1-8Б) |

|  |

| Рис. 4.3. Показывающий прибор У1 | Рис. 4.4. Датчик топливомера |

Для сигнализации критического остатка топлива в топливных баках в датчике установлено сигнальное устройство 9.

Для ограничения хода рычага б па тяге 5 закреплены два хомутика 7, которые могут упираться в ось 4 ограничителя.

Поплавки датчика могут быть металлическими (плоскими или цилиндрическими) или пенопластовыми. Сверху корпус датчика закрывается крышкой. На крышке каждого датчика имеется следующая маркировка: тип топливомера и номер тарировки; обозначение бака или группы баков; номер датчика; длина рычага. Датчики устанавливаются в баках в соответствии с их маркировкой. Герметичность датчика со стороны бака обеспечивается уплотнительной прокладкой. Провода к датчику подключаются с помощью штепсельного разъема 10.

4.1.1.2 Погрешности поплавковых топливомеров. Особенности эксплуатации

Погрешности электрических поплавковых топливомеров складываются из следующих составляющих: погрешностей, являющихся следствием продольных и поперечных крепов и ускорений самолета; погрешностей, возникающих при неточной установке топливных баков и отклонений их размеров от полученных при расчете и тарировке; температурных погрешностей, вызванных изменением температуры топлива в баке и сменой сорта топлива; температурных погрешностей, появляющихся из-за изменения магнитных характеристик и электрических параметров при изменении температуры окружающей среды; погрешностей, возникающих из-за изменения напряжения источника питания. Другие погрешности топливомеров являются общими для всех приборов. Методические погрешности могут быть компенсированы за счет введения в схему топливомера дополнительных чувствительных элементов, реагирующих на изменение плотности и диэлектрической проницаемости топлива, на крены и ускорения самолета.

Инструментальные погрешности, возникающие из-за изменения температуры, компенсируются подбором параметров схемы. Основная инструментальная погрешность поплавковых топливомеров составляет до ±2ч3% на пулевой отметке и ±3,5ч5 % на остальных отметках шкалы.

В процессе эксплуатации датчиков поплавковых топливомеров необходимо следить за герметичностью места фланцевого крепления датчика в баке и сильфона, за герметичностью металлических поплавков. При монтаже не допускаются изгибы рычагов и перекосы корпуса датчика. Характерными неисправностями поплавкового топливомера, работающего в комплекте с логометром, являются обрывы потенциометров датчиков или соединительных проводов, что приводит к биению стрелки об упор на конце шкалы.

4.1.2. Электроемкостные топливомеры

Электроемкостные топливомеры получили более широкое распространение на ЛА, чем поплавковые топливомеры, так как они обладают рядом преимуществ: не имеют подвижных частей датчиков, их легко устанавливать в баках сложной конфигурации, точность измерения количества топлива в баках этими топливомерами выше.

Принцип действия электроемкостного топливомера основан на измерении емкости специального конденсатора, зависящей от уровня, а следовательно от объема и массы топлива в баке. Так как диэлектрическая проницаемость топлива отличается от диэлектрической проницаемости воздуха, то при изменении уровня топлива будет меняться и емкость конденсатора.

Известно, что емкость конденсатора определяется формулой:

где: - диэлектрическая постоянная среды; S- площадь обкладок конденсатора; п - число пластин (обкладок); d - расстояние между пластинами.

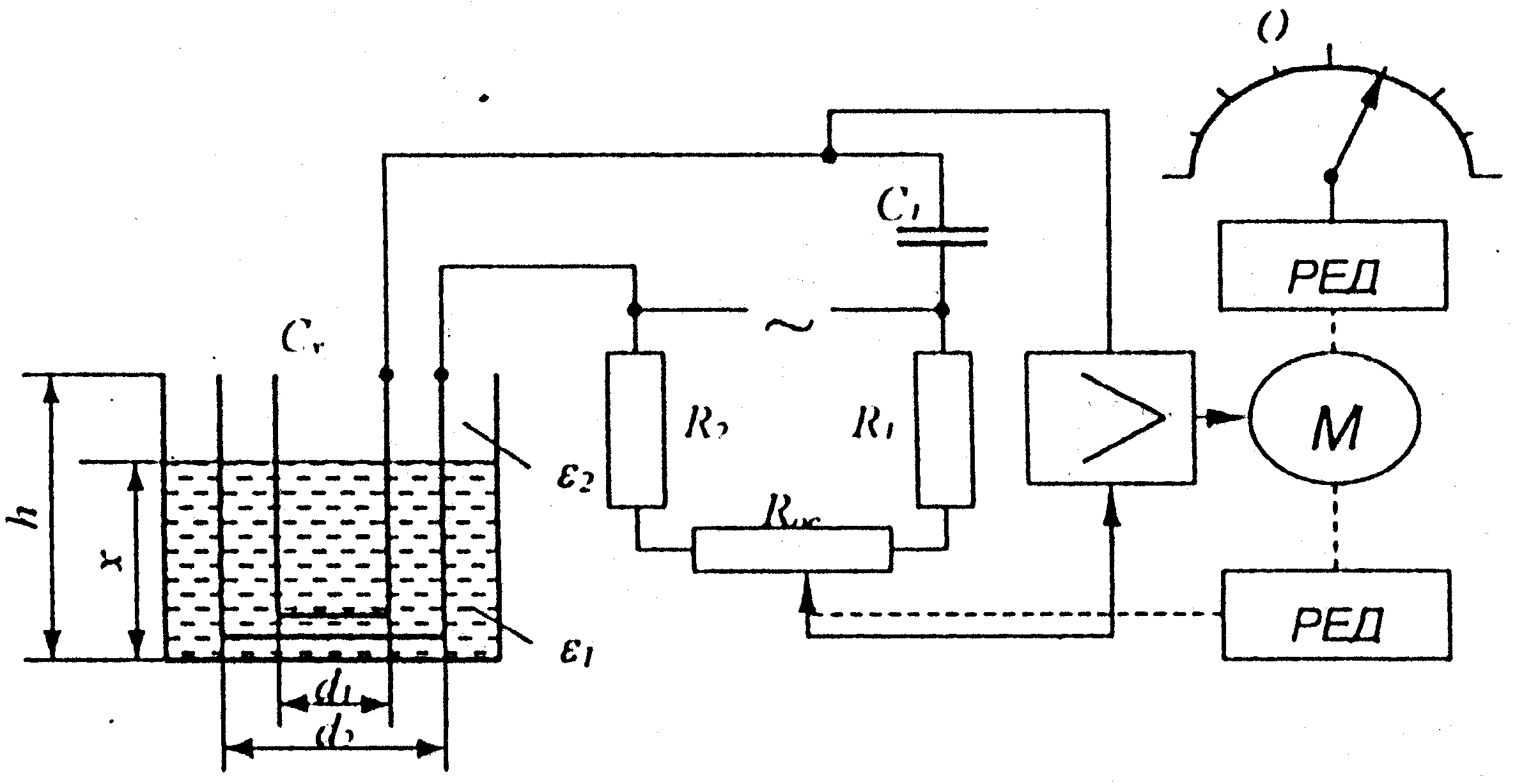

Если поместить конденсатор в топливный бак в качестве датчика, то по мере выработки топлива его емкость будет уменьшаться. Таким образом, чувствительным элементом емкостного топливомера является цилиндрический конденсатор, обкладками которого служат внутренний и внешний металлические цилиндры диаметром d1и d2 соответственно. Между этими цилиндрами находится слой топлива, уровень которого необходимо измерить (см. рис. 4.5).

Определим зависимость емкости конденсатора от уровня топлива x.

Если пренебречь толщиной стенок цилиндров, то емкость нижней части датчика, погруженной в топливо:

где

Емкость верхней части датчика

где h— высота труб, равная максимальному уровню топлива; 2=1 диэлектрическая проницаемость воздуха.

Полная емкость датчика составит

или

Где

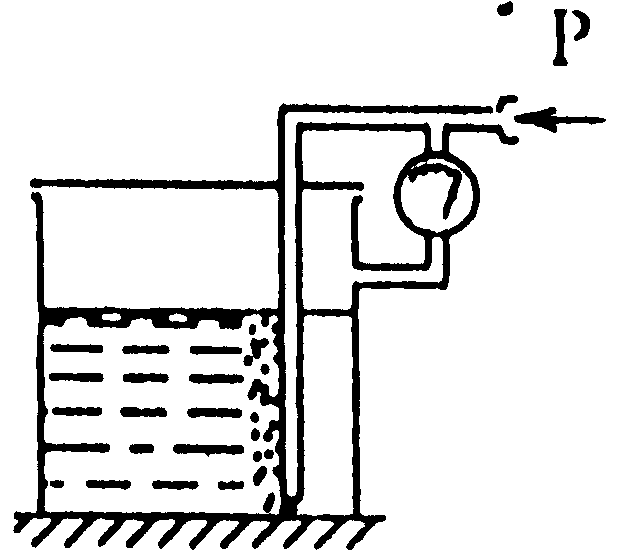

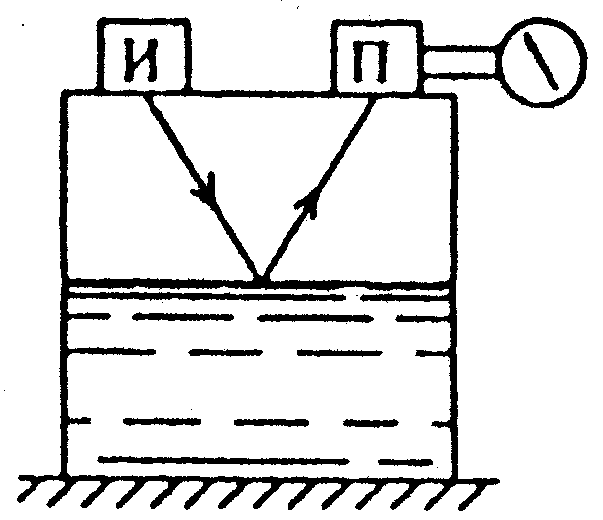

Измерение емкости Схдатчика производится с помощью самоуравновешивающегося моста переменного тока, состоящего из конденсаторов Сх (емкость датчика), С1 (эталонная емкость), резисторов R1R2 и потенциометра обратной связи Roc (рис. 4.5). При установившемся значении емкости Схмост уравновешен. При изменении уровня топлива емкость датчика Сх изменится, и в диагонали моста появится напряжение, которое подастся на вход усилителя, а после усиления поступает на управляющие обмотки двигателя М. Двигатель через редуктор перемещает щетку потенциометра Roc уравновешивая мост. Одновременно перемещается стрелка, которая по шкале Qпокажет измеренное количество топлива в объемных (литрах) или в массовых (килограммах) единицах.

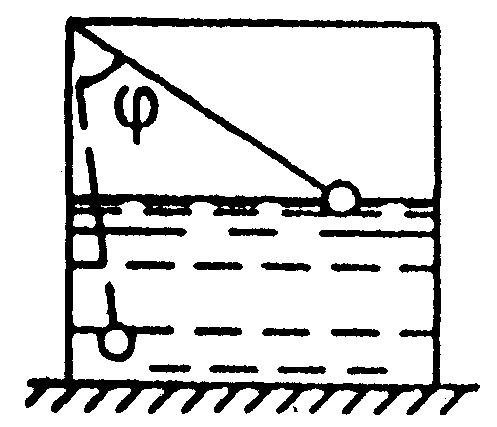

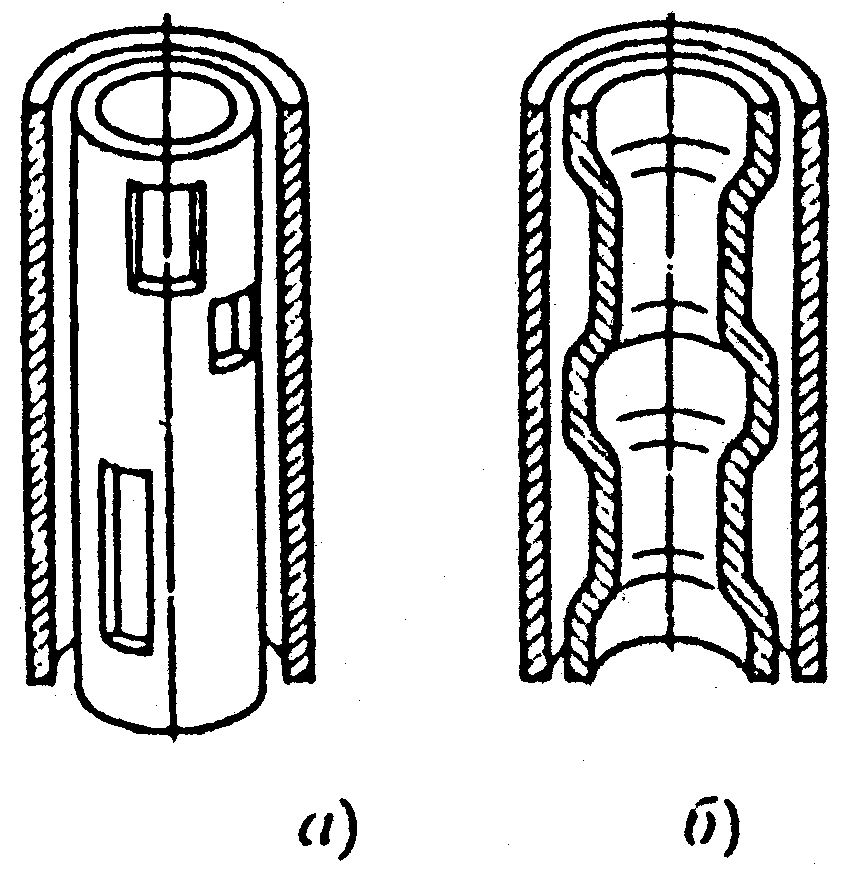

Как при объемной, так и при массовой градуировке шкала указателя будет равномерной лишь в случаях, когда площадь поперечного сечения бака постоянна по его высоте. Если же площадь сечения переменна, то для получения равномерной шкалы, необходимо профилировать емкостные датчики. Для этого в их цилиндрических трубах делают разрезы определенной формы, чтобы емкость датчика была пропорциональна не уровню, а объему топлива (рис. 4.6,б). В других случаях профилирование осуществляется изменением диаметра одном из труб (рис. 4.6,в). Требуемый закон профилирования определяется графическим путем. В зависимости от требуемой начальной емкости и высоты датчика количество труб в нем может быть от 3 до 6.

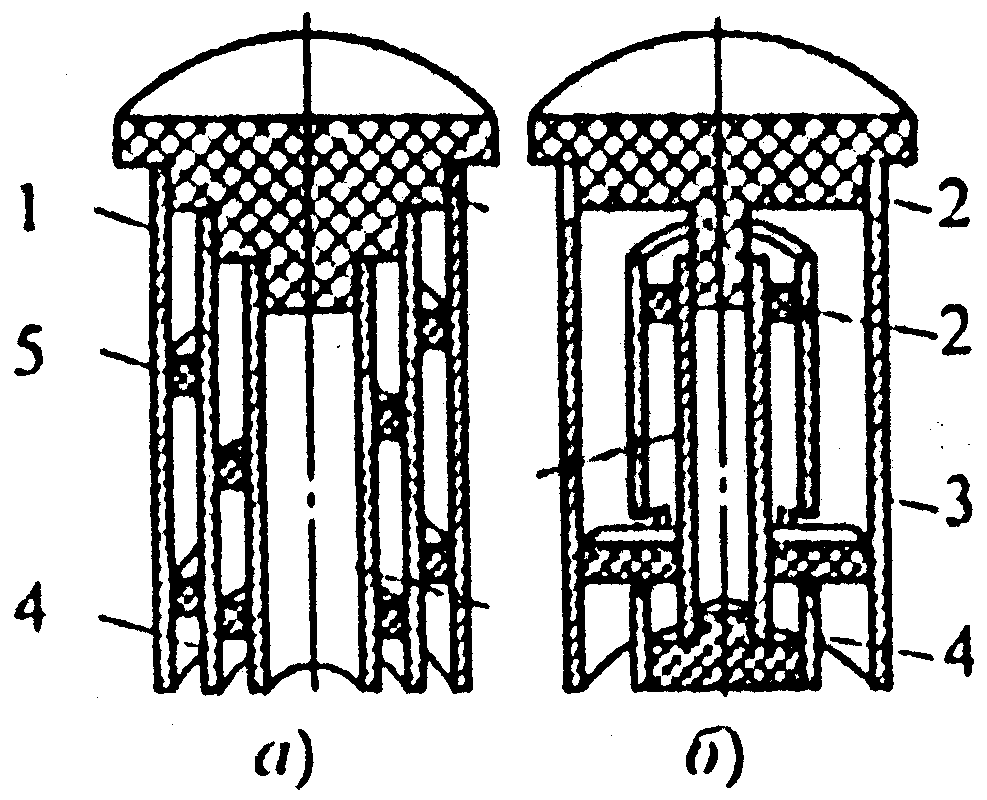

На рис. 4.7 показаны два емкостных датчика различных конструкций. В одной конструкции (рис. 4.7, а) все трубы (1, 3, 4) датчика крепятся к одному изоляционному основанию 2, а для обеспечения зазора (не менее 1,5 мм) между каждой парой труб устанавливаются изоляционные вкладыши 5. В другой конструкции (рис. 4.7, б) электроды 3, 4 конденсатора крепятся с помощью изоляторов 2 к электроду 1. В таком датчике отсутствуют изоляторы между основными (3, 4) электродами и датчик называется трехэлектродным или с разделенными утечками. Емкость между основными электродами обеих датчиков меняется по одним и тем же законам.

|

| Рис. 4.5. Принципиальная схема электроемкостного топливомера |

|  |

| Рис. 4.6. Профилированный емкостный датчик: а – с изменением поверхности трубы; б – с изменением диаметра трубы | Рис. 4.7. Крепление труб емкостного датчика: а –к одному основанию; б – к заземленному электроду |

|  |

| Рис. 4.8. Принцип работы датчика-сигнализатора (а),принципиальная электрическая схема индуктивного измерительного моста (б) | |

4.1.2.1 Автоматическая часть топливомера

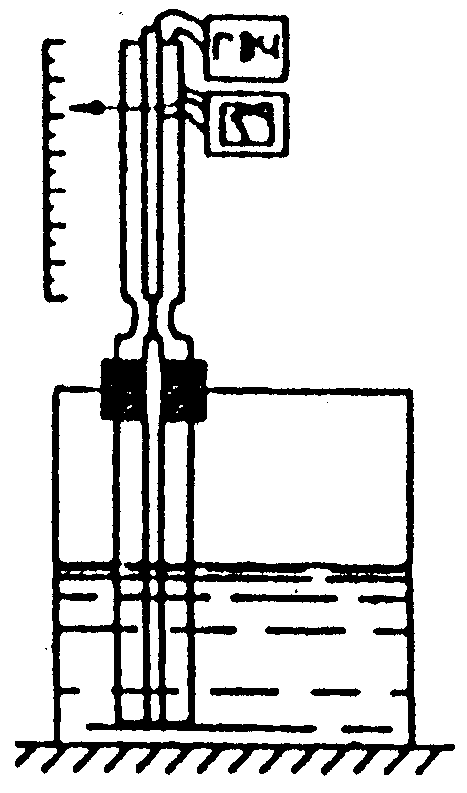

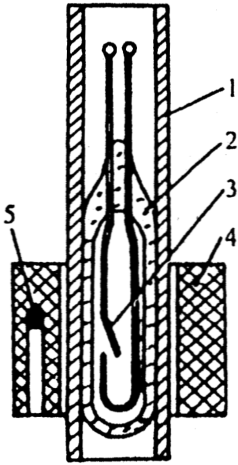

Принцип действия автоматической части топливомера основан на использовании в качестве сигнализаторов уровня топлива либо катушек индуктивности, либо датчика с магнитоуправляемыми контактами.

В первом случае в основу работы сигнализатора положено свойство катушки индуктивности изменять индуктивность при введении в нее железного сердечника. Устройство такого датчика-сигнализатора показано на рис. 4.8,а. В топливном баке помещается датчик-сигнализатор, состоящий из двух катушек индуктивности 3 (L1) и 4 (L2) установленных на определенном уровне, и поплавка с сердечником 1 из ферромагнитного материала, который плавает па поверхности топлива и перемещается по направляющей трубке 2 вниз и вверх при изменении уровня топлива. При определенном уровне топлива поплавок установится так, что его ферромагнитный сердечник войдет в катушку 3 (L1)датчика-сигнализатора. Катушка переменной индуктивности L1 является одним из плеч индуктивного моста (рис. 4.8,б). Индуктивный мост состоит из двух полуобмоток трансформатора Тр и двух катушек индуктивности L1и L2. Индуктивность катушки L1 с выведенным сердечником равна индуктивности катушки L2. При достижении определенного уровня топлива в магнитное поле катушки сигнализатора вводится железный сердечник. Введение железного сердечника в магнитное поле катушки вызывает изменение полного сопротивления катушки сигнализатора L1, при этом нарушается равновесие моста, и на вершинах его измерительной диагонали появляется разность потенциалов, которая через выпрямительный мост подается на обмотку высокочувствительного реле K. Реле срабатывает и своими контактами включает или выключает соответствующую исполнительную цепь (контактор насосов, сигнальную лампу и т. д.).

|

| Рис. 4.9. Устройство датчика-сигнализатора с герметизированными контактами |

Датчик с магнитоуправляемыми герметизированными контактами (герконами) устроен следующим образом (рис. 4.9). В корпусе датчика 1 помещается сигнализатор, состоящий из стеклянного баллона 2 с магнитоуправляемым контактом 3, который крепится на штанге, и поплавка 4 с магнитами 5 из ферромагнитного материала, который плавает на поверхности топлива.

Поплавок может перемещаться при изменении уровня топлива по направляющей трубке вниз и вверх. При определенном уровне топлива поплавок установится так, что магнитное иоле постоянных магнитов, встроенных в него, будет достаточным для срабатывания магнитоуправляемого контакта. При срабатывании контакта выдается сигнал — 27 В на обмотку промежуточных реле, расположенных в блоке коммутации. Реле срабатывают, и с их контактов подаются сигналы о выработке топлива из баков и о заполнении баков топливом при заправке летательных аппаратов на земле.

4.1.2.2 Устройство датчика и указатели электроемкостного топливомера

В электроемкостных топливомерах датчики выполнены в виде набора металлических труб разного диаметра, расположенных коаксиально. Коаксиальные трубы соединены между собой через одну накоротко, так что первая, третья и пятая составляют одну обкладку конденсатора, а вторая, четвертая и шестая - другую.

Как уже упоминалось, чтобы емкость датчика была прямо пропорциональна массе топлива независимо от формы бака, поверхность труб профилируется. Это позволяет получить линейную шкалу показывающего прибора.

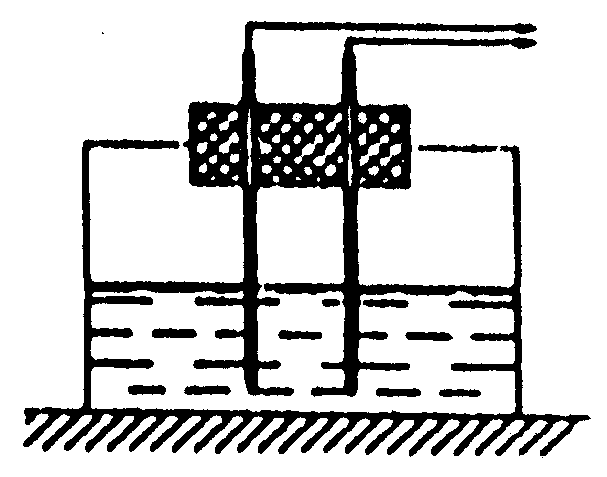

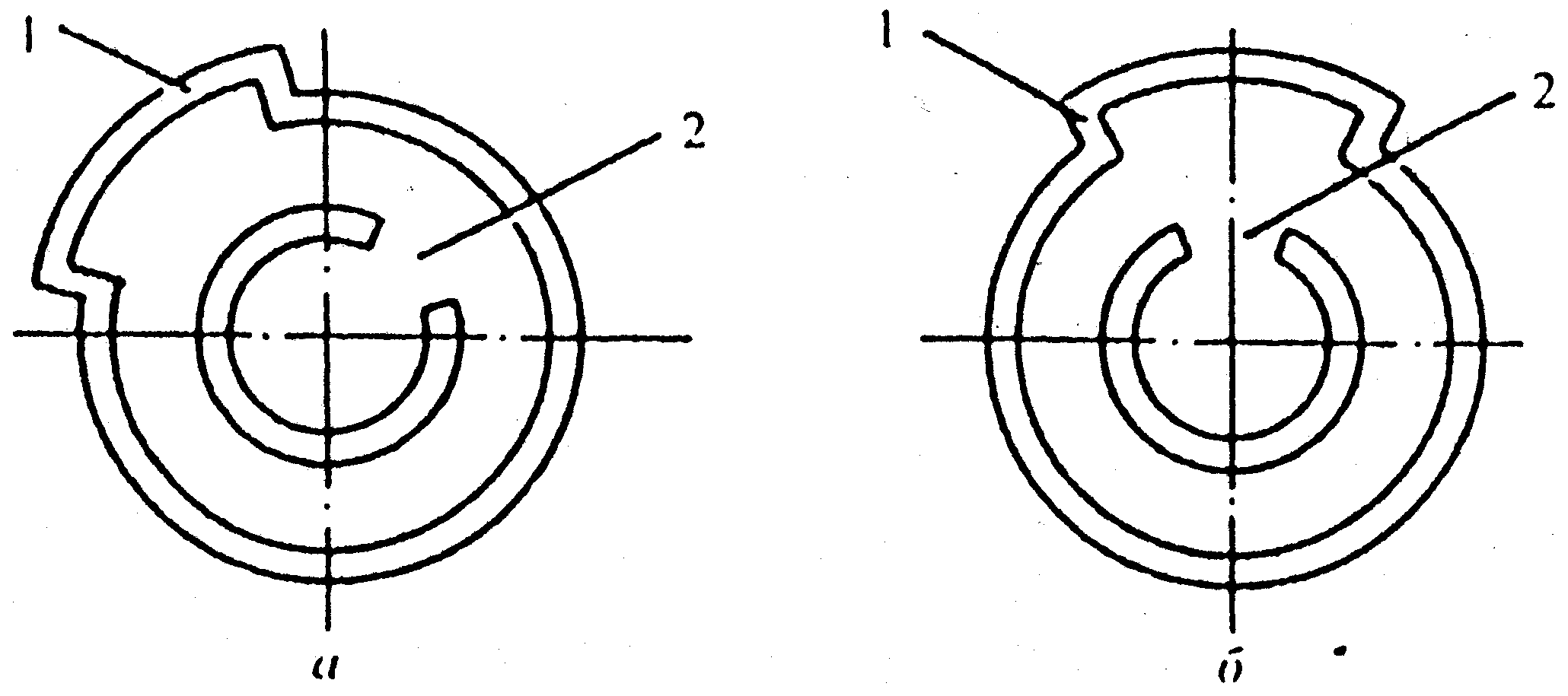

Для получения точного значения начальной емкости датчика (±1,0 %) его конструкция предусматривает возможность регулировки емкости в пределах ±4,0 %. Для этой цели наружная труба сделана с выдавкой, а на внутренней трубе имеется продольная щель. Наружная труба — поворотная, угол поворота — около 60º. При повороте наружной трубы (рис. 4.10) выдавка 1, идущая вдоль трубы, перемещается относительно щели 2 неподвижной трубы. Тем самым меняется частично зазор между трубами, т.е. емкость датчика может быть либо уменьшена (а), либо увеличена (б).

В конструкцию датчиков вводятся индуктивные или магнитные сигнализаторы, с помощью которых осуществляется автоматическое программное управление расходом топлива, управление заправкой самолета и сигнализация о критическом остатке топлива. Существуют датчики, предназначенные только для управления автоматикой выработки топлива, т.е. конструктивно исполненные как сигнализаторы.

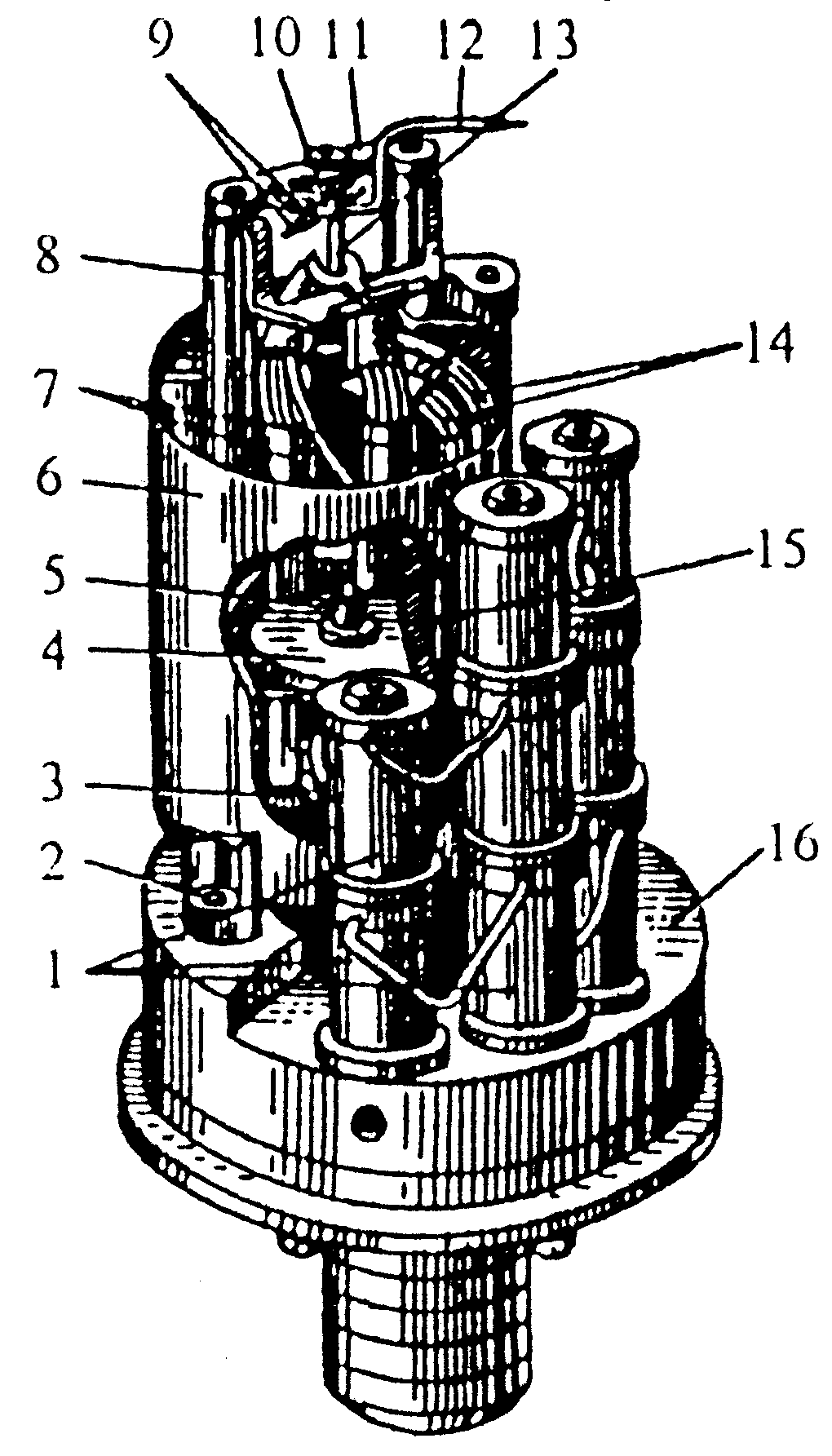

Конструктивно датчик (рис. 4.11) состоит из следующих основных частей: головки 5 с фланцем и штепсельным разъемом, прессованного основания 13, одной или нескольких внутренних профилированных труб 1, внешней трубы 2 с равноширокой регулировочной канавкой 3 но всей длине и экранирующей трубы 4. По направляющей трубке 11 с нижним упором 9 перемещается поплавок 7 с постоянным магнитом 8, управляющий магнитным контактом 6. Трубы фиксируются основанием и изоляционными вкладышами 12. Внутри направляющей трубки встроен датчик-компенсатор 10, выполненный в виде цилиндра, с расположенным внутри него термосопротивлением. Датчик-компенсатор выдает в схему измерения количества топлива сигнал, пропорциональный температуре топлива, чем компенсируется температурная методическая погрешность.

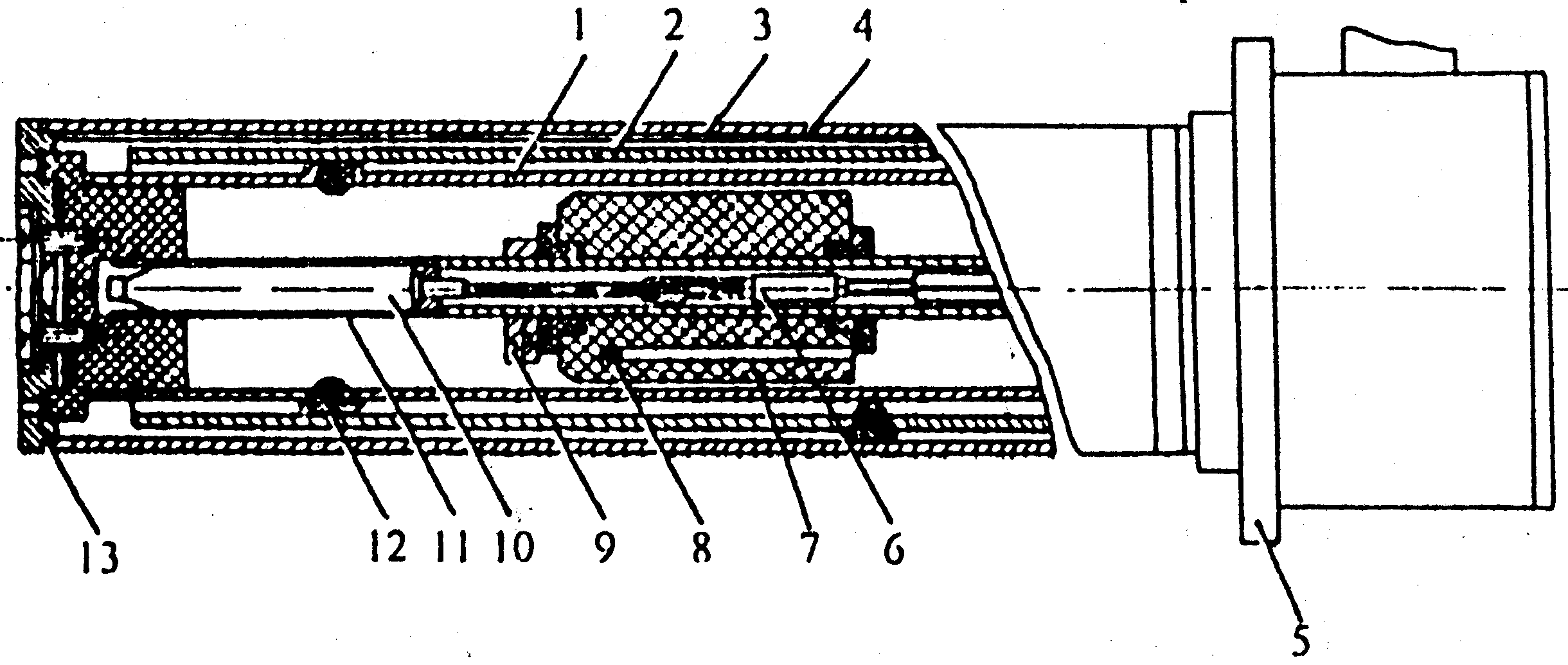

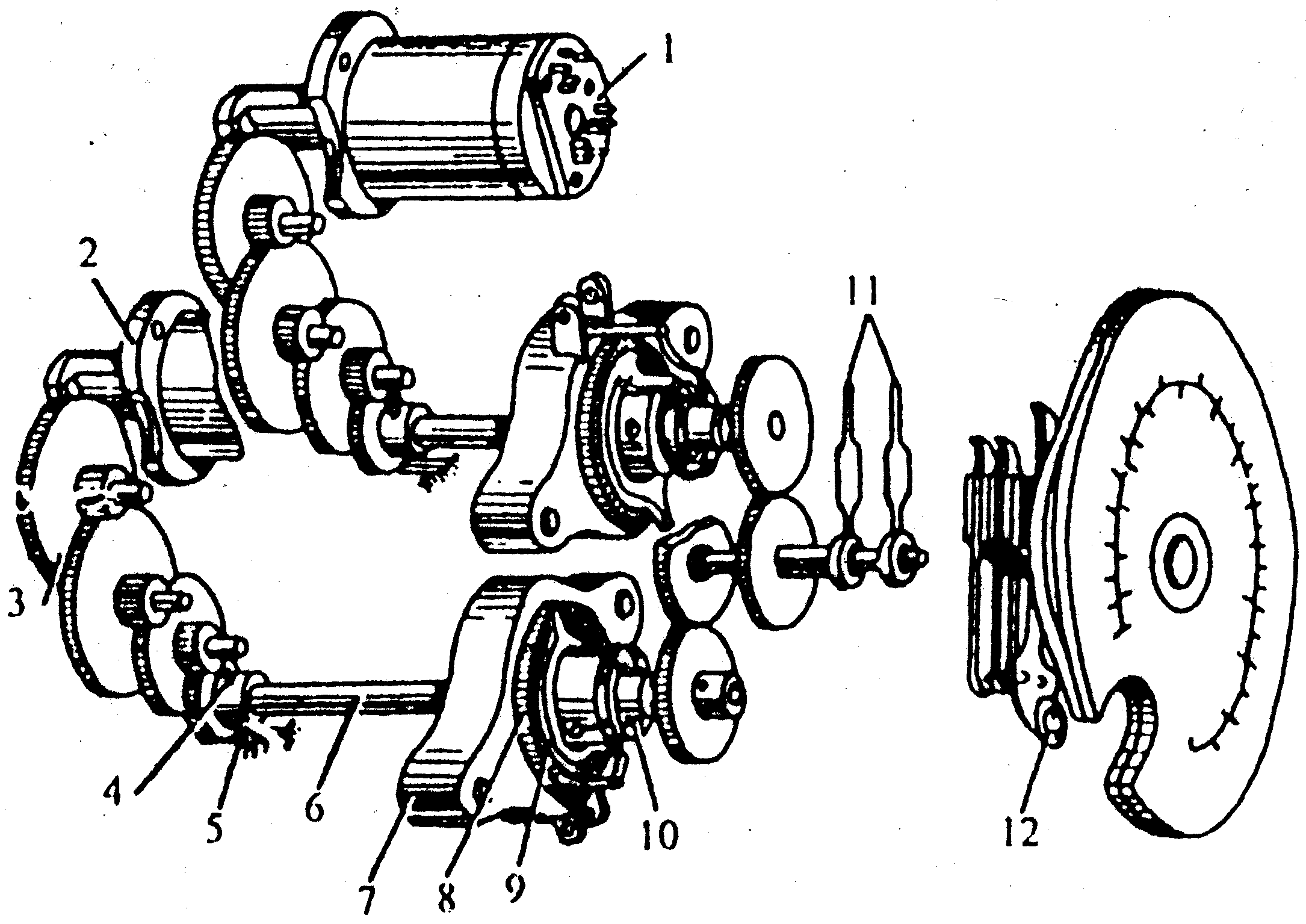

Кинематическая схема указателя топливомера с круглой шкалой представлена на рис. 12. Основными элементами указателя являются: 1,2-двигатели; 3 - редуктор; 4 - штифт; 5 - ограничитель; 6 - ось редуктора; 7 - оправа; 8 - делитель напряжения; 9 - ползунок делителя; 10 - токопровод; 11 -стрелка; 12-кнопка.

В указателе смонтированы два механизма. Каждый механизм включает двигатель 1 типа ДИД-0,5, редуктор 3 с передаточным отношением i = 500, делитель напряжения 8, включенный в измерительную мостовую схему уравновешивания, и стрелку прибора 11.

Таким образом, прибор имеет две стрелки и две шкалы - наружную и внутреннюю. По наружной шкале отсчитывается суммарный запас топлива, по внутренней - запас топлива в каждой из групп баков или в отдельных баках.

|

| Рис.4.10. Регулировка активной емкости топливо измерительного датчика |

|

| Рис.4.11. Датчик емкостного топливомера |

|

| Рис. 4.12. Указатель топливомера |

1.2.3. Погрешности электроемкостных топливомеров.

Особенности эксплуатации

Электроемкостные топливомеры имеют методические и инструментальные погрешности. Методические погрешности емкостных топливомеров вызываются многими причинами и сходны с погрешностями поплавковых топливомеров:

1. При кренах и ускорениях появляются погрешности вследствие перераспределения топлива в баках из-за эволюции самолета. Для уменьшения погрешности измерение проводится в горизонтальном полете, датчики располагают как можно ближе к центру бака, в баке устанавливают в разных местах несколько датчиков, емкости которых включаются параллельно. Датчики, имеющие большую длину, своим основанием вставляются в специальный стакан, расположенный на дне бака.

2. Изменение сорта топлива и его температуры приводит к изменению диэлектрической проницаемости топлива, что может вызвать методическую погрешность, достигающую 5 %.

3. Погрешности из-за неточного совпадения профиля датчика с характеристикой бака, из-за температурных изменений размеров датчиков и баков, из-за изменений в процессе эксплуатации зазоров между электродами датчиков и выпадания смолистых осадков из топлива на поверхности изоляторов датчика. В частности, погрешность из-за активной проводимости датчика вследствие его загрязнения лежит в пределах от 0,1 до 10 %.

Поскольку суммарная методическая погрешность может достигать больших значений, в настоящее время получили широкое распространение топливомеры повышенной точности с компенсацией таких погрешностей с помощью специальных компенсационных схем.

Инструментальные погрешности электроемкостных топливомеров вследствие применения нулевого метода измерения достаточно малы. Предельные приведенные инструментальные погрешности емкостных топливомеров па пулевых отметках шкалы измерителя обычно равны ±2%, на наибольшей отметке шкалы ±3ч4 %.

Эксплуатация и техническое обслуживание электроемкостных топливомеров имеют свои особенности по сравнению с поплавковыми.

При монтаже проводов следует обращать внимание на целость экрана и отсутствие повреждения изоляции. Сопротивление изоляции должно быть не менее 10 МОм. При установке датчиков должна соблюдаться их принадлежность к своим бакам согласно маркировке. Датчики, имеющие большую длину, должны фиксироваться в специальном гнезде («стакане») на дне бака. При монтаже должна исключаться возможность касания труб датчика корпуса самолета. Не допускается подтекание топлива через фланцевое крепление, а также проникновение воды и топлива под крышку датчика. При проверке сопротивления изоляции линии все изделия топливомера должны быть отключены.

В процессе эксплуатации возможно скопление посторонних примесей, выпавших из топлива, на нижнем основании и трубах датчика. Поэтому датчики периодически при выполнении регламентных работ промывают бензином, и после просушки проверяют сопротивление изоляции, которое должно быть не менее 100 МОм. Сопротивление изоляции проверяется у датчиков, вынутых из баков.

Перед каждым полетом и при заправке топливом необходимо проверить работоспособность измерительной и автоматической части топливомера, регулировку нулевого и максимального положений стрелки показывающего прибора при групповом и суммарном измерении количества топлива.

Для такой проверки в комплектах топливомеров кнопки контроля расположены па блоках усиления и корпусах показывающих приборов. Проверка и регулировка максимального положения стрелки при групповом и суммарном измерении осуществляется путем сравнения с фактическим количеством заправленного топлива с учетом допустимой погрешности измерения.

Для проверки работы топливомера в полете используются кнопки встроенного контроля на корпусе прибора.

Точность выдачи автоматической частью сигналов па управление подкачивающими насосами и аварийного остатка топлива проверяется путем контрольного слива топлива из баков самолета.

Наиболее часто встречающимися неисправностями топливомеров являются обрывы внешней соединительной линии или монтажа в головке датчика и замыкание между трубами датчика. В первом случае стрелка показывающего прибора приближается к левому ограничителю, во втором - уходит вправо за конечную отметку шкалы.

Если при пустых баках стрелка показывающего прибора показывает наличие топлива в баках, или показывающий прибор имеет плохую чувствительность, это свидетельствует о том, что сопротивление измерительной линии или датчика не соответствует предъявляемым требованиям.

Отказы автоматической части, связанные с нарушением порядка выработки топлива из баков, чаще всего происходят из-за неисправностей электронных ламп, полупроводниковых элементов или сигнальных реле, обеспечивающих включение контакторов подкачивающих насосов.