Гидропривод лаб. гидропривод лабораторные методичка. Универсальный гидравлический стенд

Скачать 498 Kb. Скачать 498 Kb.

|

|

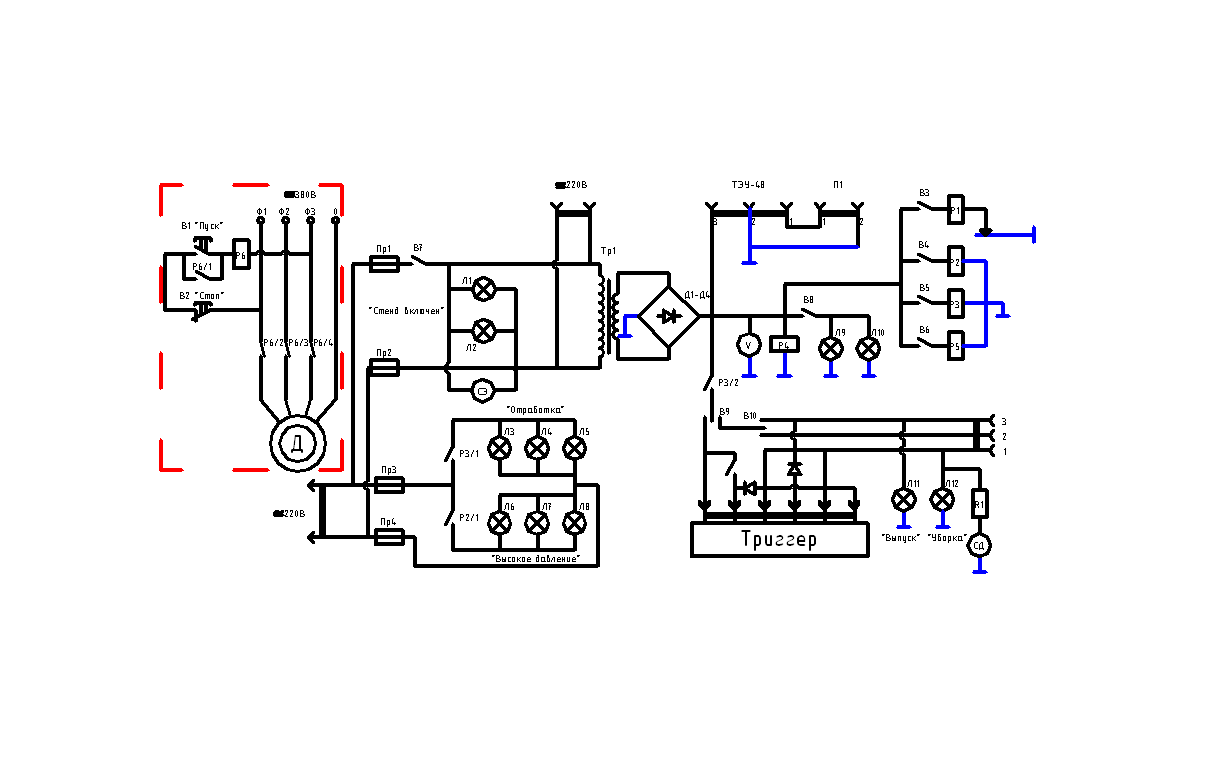

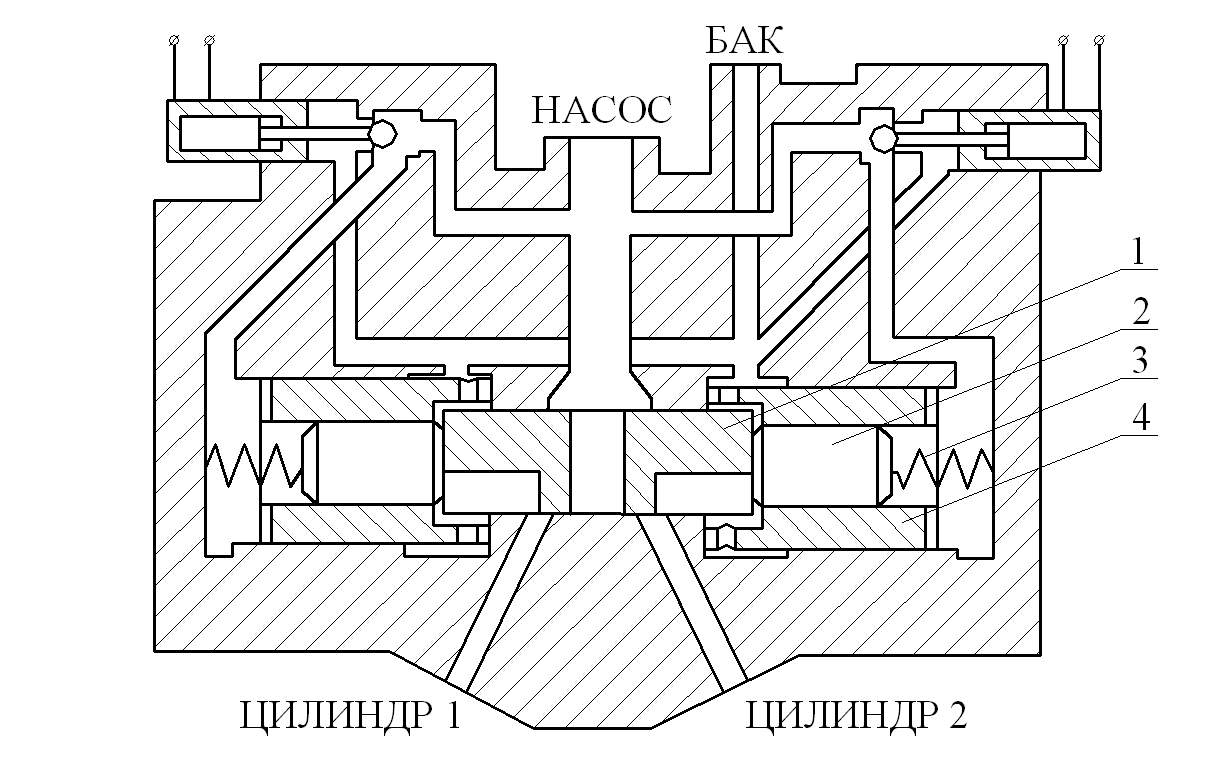

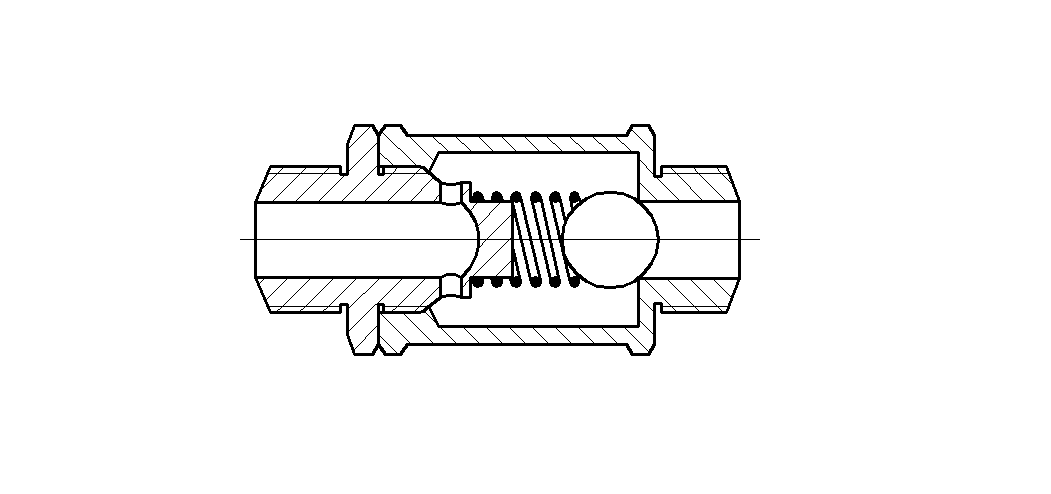

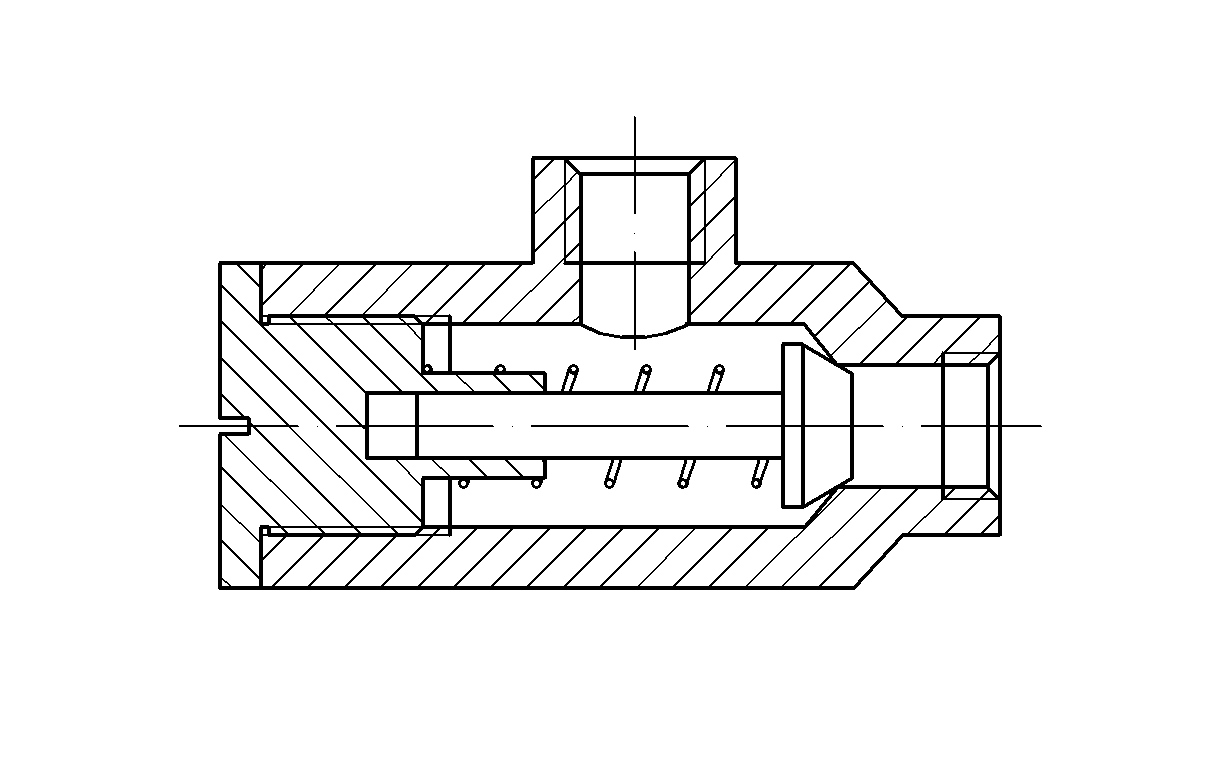

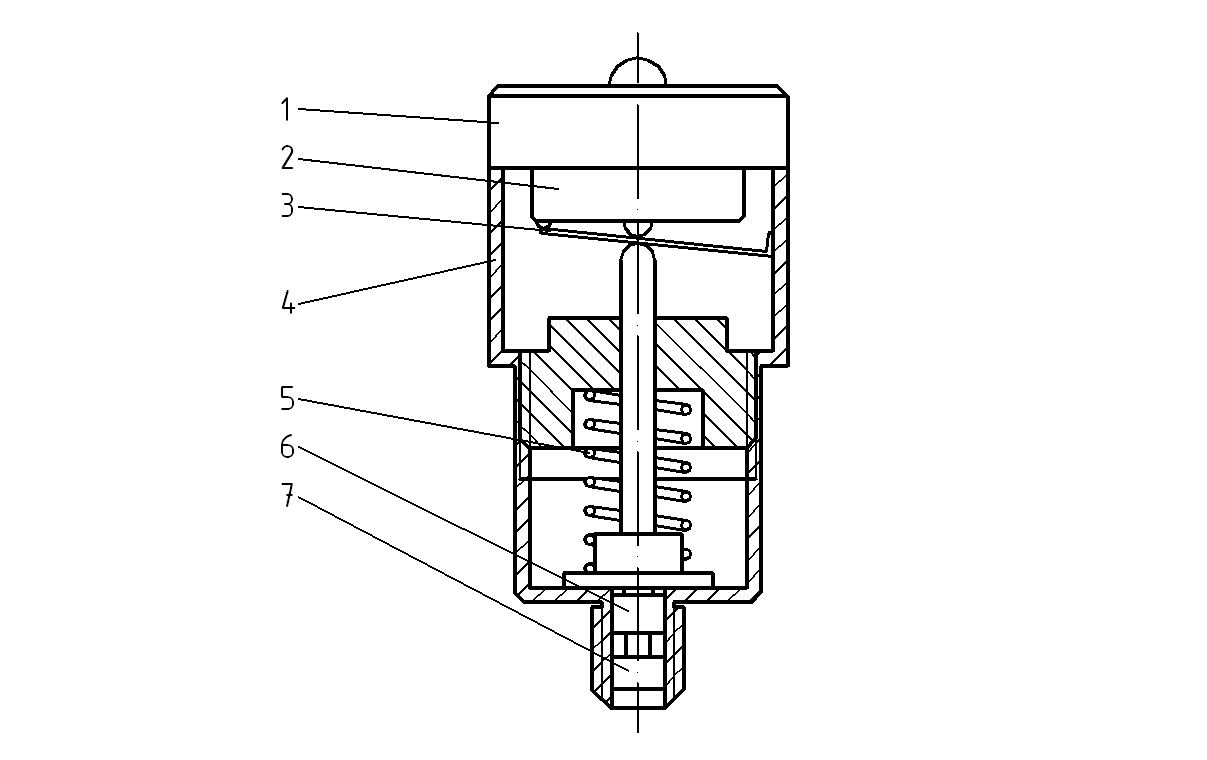

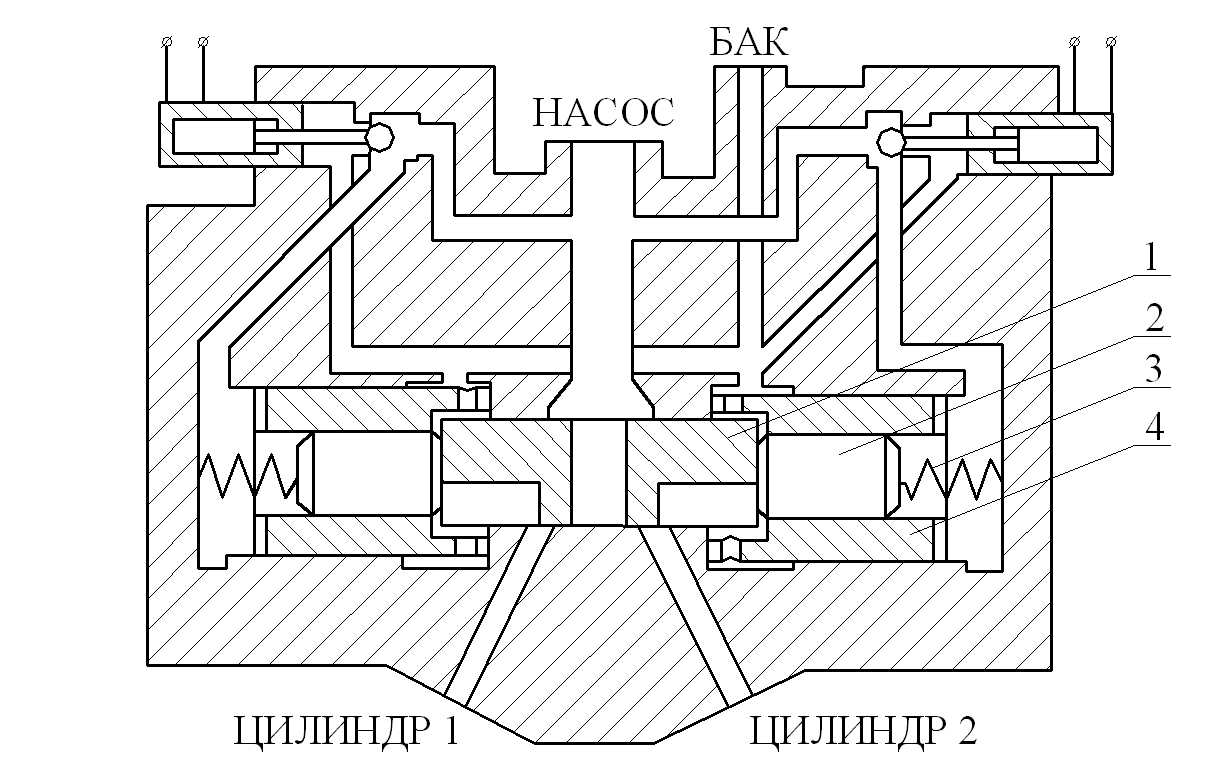

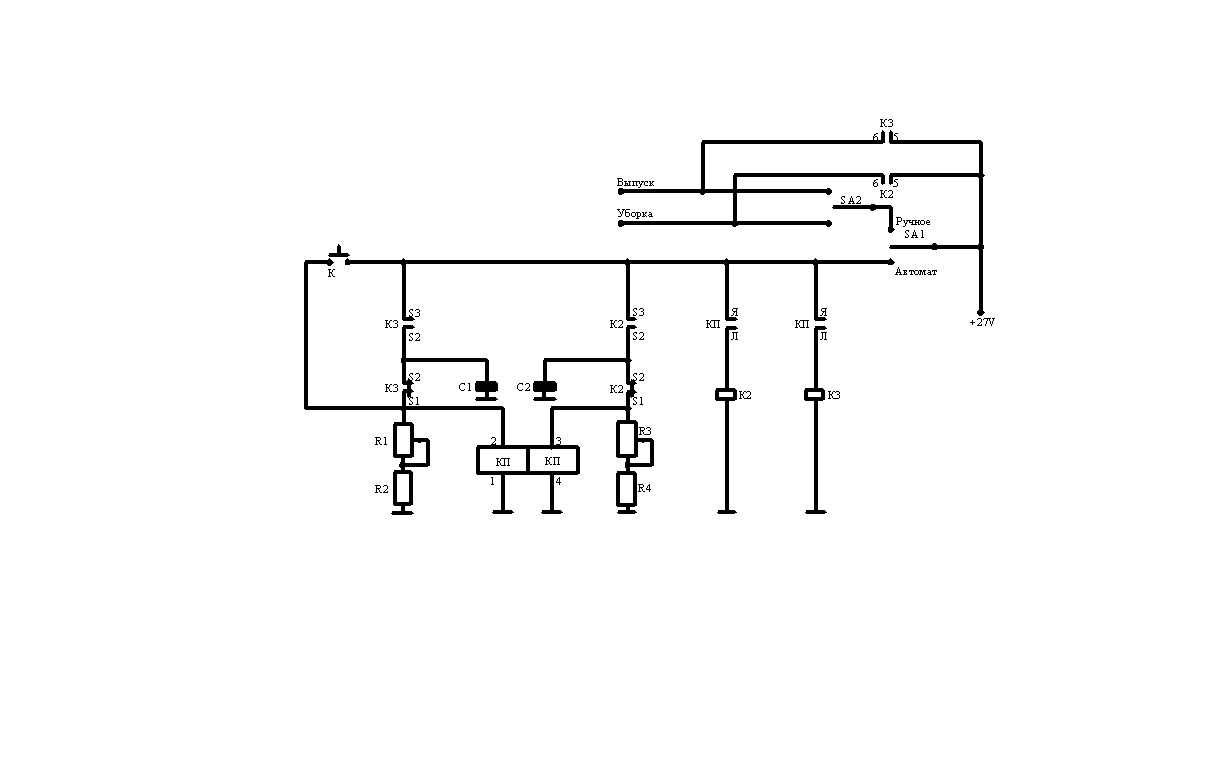

Универсальный гидравлический стенд Цель работы: изучение назначения и конструкции стенда, его принципиальных электрической и гидравлической схем, ознакомление с основными агрегатами стенда, приобретение навыков работы на стенде. Приборы и принадлежности, материалы, оборудование: лабораторный универсальный гидравлический стенд с установленными на нём контрольно-измерительными приборами и испытуемыми агрегатами. 1 Основные понятия1.1 Общие сведенияРазвитие авиационной техники привело к созданию летательных аппаратов различных назначений и классов. Характерной особенностью летательного аппарата является широкая механизация и автоматизация систем управления полетом, взлетом и посадкой. Необходимость летательных аппаратов объясняется, с одной стороны, возрастающим разрывом между потребными для управления мощностями и физическими возможностями человека, а с другой – резким увеличением числа подлежащих управлению процессов.  1 – гидронасос; 2 – ручной насос; 3 – бак; 4, 13, 19, 25, 27, 31, 34, 35 – вентиля; 5 – редуктор; 6, 37 – предохранительный клапан; 7, 11, 14, 15, 22, 23,26, 28 – манометр; 8, 32 – электрокран; 9 – гидроаккумулятор для сглаживания пульсаций; 12 – указатель температуры; 16 – дроссель; 17, 30 – гидроцилиндр; 18 – холодильник; 20, 34, 36 – фильтр; 21 – оптический фильтр; 29 – бустер; Рисунок 1 – Пневмогидравлическая схема универсального стенда Эту функцию выполняют гидравлические и пневматические системы. Причем рабочее давление жидкости современных гидросистем постоянно возрастает. Увеличение давления в гидросистемах вызвано стремлением, уменьшить массу гидросистем, так как с увеличением давления уменьшаются размеры силового привода, потребные расходы рабочей жидкости. Поэтому наиболее рациональными являются рабочие давления, равные 30…50 МПа. В связи с этим одна из основных задач обеспечения безопасности полетов – надежная работа гидросистем и гидроагрегатов. Перед установкой на самолет гидроагрегаты проходят различные испытания. 1.2 Назначение гидростендаЛабораторный гидростенд предназначен для отработки контроля агрегатов гидросистем летательных аппаратов, а именно: для циклических испытаний силовых цилиндров, проверки входных параметров клапанов, гидрокранов и других агрегатов, технологической отработки и испытания гидроусилителей (бустеров), очистки агрегатов от загрязнений, а также проверки на прочность и герметичность. 1.3 Гидравлическая принципиальная схема стендаВ качестве привода элементов силовой гидросистемы служит гидронасос 1, приводимый в движение от электродвигателя через редуктор (рис.1). Насос создает в нагнетающей магистрали давление до 12 МПа, которое может регулироваться вентилем 19. При превышении давления 15,0 МПа срабатывает предохранительный клапан 37, через который рабочей избыток жидкости сбрасывается в сливную магистраль. В нагнетающую магистраль включены манометр 23, показывающий давление в нагнетающей магистрали, датчик для измерения температуры рабочей жидкости, фиксируемый на указателе температуры 12, аккумулятор 9 для сглаживания пульсаций давления, два фильтра 34. В сливную магистраль включены манометр 22, фильтр 20, оптический фильтр 21 и холодильник 18, служащий для охлаждения рабочей жидкости. Между сливной и нагнетающей магистралями установлен электрокран 8, посредством которого можно направить рабочую жидкость с насоса сразу на слив. Для повышения надежности работы насоса в гидросхему введена система наддува, поддерживающая в баке избыточной давление. Система наддува состоит из двух вентилей 4, воздушного фильтра 36, редуктора 5, предохранительного клапана 6, манометра 7 и компактной переносной компрессорной станции. Через тройник от нагнетающей магистрали давление подается на испытание клапанов, кранов, датчиков давления на герметичность и давление срабатывания. Причем, давление испытания может регулироваться вентилем 13 и контролироваться по манометру 14. Для испытания на прочность к этой же подсистеме подключен ручной насос 2, способный создавать давление до 22 МПа. Через тройник давление подается на электрокран 32 для циклических испытаний силовых гидроцилиндров. В этой подсистеме давление жидкости контролируется по электроконтактному манометру 15, подсоединенному к трубопроводу через дроссель 16. Через тройник давление подается к бустерной подсистеме для испытания гидроусилителей. Эта подсистема снабжена двумя вентилями 31 для подключения к нагнетающей магистрали гидроусилителя, двумя вентилями 25 и 27 регулировки давления в цилиндре нагружения и двумя манометрами 26 и 28. 1.4 Электрическая принципиальная схема стендаЭлектрическая схема лабораторного гидростенда служит для питания электродвигателя, приводящего через редуктор в движение вал гидронасоса, дистанционного и автоматического управления гидрокранами, выноса информации о работе стенда на пульт управления и для питания других электрических агрегатов стенда (рис.2). Работа гидронасоса обеспечивается электродвигателем 1, питающимся от трехфазной сети (380 В, 50 Гц). Запуск электродвигателя осуществляется магнитным пускателем 3, который управляется кнопочной станцией 2. Остальная часть электрической схемы получает питание от однофазной сети (220 В, 50Гц). Переменный ток через предохранители и выключатель 8 подается на понижающий трансформатор 7, который выдает напряжение 27 В. При включении выключателя 8 загораются лампочки 5, сигнализирующие о том, что стенд включен. Далее следует выпрямитель 9, состоящий из четырех диодов Д242А. Информация о полученном напряжении выдается вольтметром 13. Постоянный ток питает указатель температуры жидкости ТЭУ-48. Таким образом, при включении выключателя 8 на пульте управления освещается надпись «СТЕНД ВКЛЮЧЕН» и появляется информация о температуре рабочей жидкости и напряжении. После этого выключателем 12 можно включить лампы подсветки оптического фильтра 15.  Рисунок 2 – Электрическая схема универсального стенда Рисунок 2 – Электрическая схема универсального стендаВыключателем 32 включается реле 17, контакты 2-3 которого замыкают цепь питания ламп, освещающих табло «ОТРАБОТКА», а также замыкаются контакты 5-6, и напряжение подается на переключатель 35. Далее посредством автоматического устройства 24 или переключателем 21 производится питание постоянным током электрогидрокрана выпуска-уборки штока испытываемого гидроцилиндра, счетчика циклов 26 и сигнальных ламп «ВЫПУСК» и «УБОРКА». Выключатель 33 включает реле 16 и 35. Реле 16 замыкает контакты 2-3 освещения табло «ВЫСОКОЕ ДАВЛЕНИЕ». Реле 35 замыкает контакты 2 и 3 и размыкает контакты 1-2, через которые управляется гидрокран переключения линии высокого давления на сливную магистраль. Через выключатель 34 на реле 18 подается напряжение +27 В, а через пару 19 (подвижной контакт и контактная пластина 1=50мм) реле связано с отрицательным полюсом (корпусом). Реле 18 замыкает контакты 2-3 в цепи питания электрического секундомера 28. 1.5 Конструкция стендаКонструкция стенда представляет собой сварной каркас, на котором крепятся панель управления, монтируются гидравлические и электрические агрегаты. Большое пространство за панелью обеспечивает легкий и удобный доступ к элементам конструкции. На лицевую сторону панели выведены органы управления электрической и гидравлической схемами и приборы, несущие информацию о работе гидростенда. Панель стенда разделена на три части. На левой части смонтировано приспособление для установки бустера и нагрузочного гидроцилиндра. В верхней части имеются четыре манометра, показывающих «ДАВЛЕНИЕ В СИСТЕМЕ», «ДАВЛЕНИЕ СЛИВА» – для контроля за давлением в нагнетательной и сливной магистралях, «ПРЯМОЙ ХОД» и «ОБРАТНЫЙ ХОД» – для контроля давлений в загрузочном цилиндре. Под приспособлением для установки бустера размещены два вентиля управления бустером «ОСНОВНАЯ СИСТЕМА» и «БУСТЕРНАЯ СИСТЕМА». Правее расположены два вентиля управления цилиндром загрузки «ПРЯМОЙ ХОД» и «ОБРАТНЫЙ ХОД». В средней части панели управления смонтирован манометр «ДАВЛЕНИЕ НАДДУВА». Ниже него расположены вентили «НАДДУВ», открывающий вход в линию наддува, и «СБРОС НАДДУВА», открывающий выход из нее. Установленный рядом вентиль «РЕГУЛИРОВКА ДАВЛЕНИЯ» позволяет изменять давление в системе, а расположенная выше кнопочная станция запускать электродвигатель. На кронштейне внизу панели вынесен оптический фильтр. В правой части панели управления вверху слева направо установлены дифференциальный манометр «СОПРОТИВЛЕНИЕ ФИЛЬТРА», указатель температуры рабочей жидкости «Г/СМЕСЬ», электроконтактный манометр «ДАВЛЕНИЕ ПРОМЫВКИ» и манометр «ДАВЛЕНИЕ ИСПЫТАНИЯ». Под дифференциальным манометром находятся вентили, включающие в работу очищенный фильтр – «ЗАМЕР ГИДРОСОПРОТИВЛЕНИЯ» и загрязненный фильтр – «ЗАГРЯЗНЕННЫЙ ФИЛЬТР» и два вентиля для регулировки давления испытания «ИСПЫТАНИЕ» и «СБРОС ДАВЛЕНИЯ». Под манометрами «ДАВЛЕНИЕ ПРОМЫВКИ» и «ДАВЛЕНИЕ ИСПЫТАНИЯ» находится пульт электрического управления, на нем смонтированы счетчик циклов, электрический секундомер, вольтметр «НАПРЯЖЕНИЕ», арматура для предохранителей «СП-2» и «СП-5», выключатель электрической схемы стенда – «220 В 50Гц», выключатель секундомера, выключатель электромагнитного крана – «ВЫСОКОЕ ДАВЛЕНИЕ», выключатель режима отработки изделия , выключатель подсвета оптического фильтра, переключатель «ВЫПУСК», управляющий гидроцилиндром при ручной отработке, и переключатель «РУЧНАЯ-АВТОМАТ», управляющий режимом отработки гидроцилиндра, а также кнопка пуска автоматического устройства (триггера). В центре этого пульта находятся две лампы, сигнализирующие о подаче давления на выпуск и уборку штока гидроцилиндра, и розетка «220 В 50Гц». Под этим пультом находится ванна с прозрачной крышкой для проведения испытания на функционирование, герметичность, прочность и давление срабатывания. В нее входят два штуцера присоединения гидроцилиндров для циклической отработки, штекер «ИСПЫТАНИЕ», электрический штепсельный разъем. А также смонтирован концевой выключатель, который управляет электрогидрокраном, стоящим между нагнетательной и сливной магистралями. Концевой выключатель срабатывает при открытии крышки ванны. Испытания на прочность, герметичность и давление. Срабатывания агрегатов гидросистемы летательных аппаратов. Цель работы: изучение назначения, конструкции и принципа действия гидрокранов, датчиков давления, предохранительных и обратных клапанов, освоение методики проведения испытаний на герметичность и определения основных параметров агрегатов гидросистемы ЛА на универсальном гидравлическом стенде. Приборы и принадлежности, материалы, оборудование: универсальный гидравлический стенд, испытываемые агрегаты гидросистем. 1. Основные понятия1.1 Назначение, конструкция и принцип действия гидрокрановГидрокраны предназначены для направления потока жидкости от насоса к рабочим полостям силовых агрегатов и сообщения неработающих полостей этих агрегатов со сливом. В зависимости от выполняемых функций гидрокраны бывают двухходовые, трехходовые, четырех ходовые. Конструктивно гидрокраны выполняются в виде запорных, пробковых и золотниковых кранов. Для примера рассмотрим кран запорного типа 56-5592-01 и четырех ходового трехпозиционного крана ГА-142 с электромагнитным управлением. Запорный кран 56-5592-01 (рис.3) применяется в гидросистемах вертолета МИ-4 и самолета ИЛ-14 для присоединения манометра при проверке работы насосов. Кран состоит из корпуса 1, конуса 2, гайки 3, резиновой манжеты 4 и рукоятки 5. Основным элементом является конус 2, служащий для перекрытия проходного канала. Стержень конуса снабжен нарезным хвостовиком, сообщающим поступательное движение этому конусу при вращении рукоятки 5. Электромагнитный кран ГА-142 предназначен для подачи рабочей жидкости на уборку и выпуск переднего и главного шасси самолетов ИЛ-18, АН-24. Он состоит из двух электромагнитных датчиков и трехпозиционного распределительного золотника и представлен на рисунке 1.  Рисунок 1 – Электромагнитный кран При выключенных электромагнитах шарики, давлением рабочей жидкости прижаты к седлам. Обе управляющие полости распределительного золотника 1 находятся под давлениям и золотник 1 располагается в нейтральном положении. Оба штуцера «Цилиндр» соединены со сливом. При включении левого электромагнита его якорь, своим толкателем нажимая на шарик, отжимает его от левого седла и прижимает к правому. При этом полость за левыми поршнями 2 и 4 остается соединенной с линией давления. Правый внутренний поршень 2 под давлением масла начнет перемещаться и передвигать золотник 1 в крайнее левое положение. Правый внешний поршень 4 при этом остается на месте, так как он упирается в корпус крана. Левые поршни 2 и 4 перемещаются вместе с золотником 1 в крайнее левое положение, при этом левый штуцер «Цилиндр» – со сливом. При нейтральном положении золотника 1 полость штуцера высоко давления запирается, оба штуцера «Цилиндр» соединяются со сливом. 1.2 Назначение, конструкция и принцип действия предохранительных клапановПредохранительные клапаны предназначены для ограничения максимального давления в системе, в которую они включены, то есть предохраняют гидравлическую систему от недопустимо высоких давлений, возникающих по той или иной причине. Подобные же клапаны, получившие название переливных, применяются для поддержания рабочего давления в системе в требуемых пределах. Предохранительные клапаны отличаются от переливных тем, что первые работают эпизодически, а вторые – постоянно. Принцип действия этих клапанов основан на уравновешивании давления жидкости, действующего на подвижную часть клапана, усилием пружины. Когда давление жидкости преодолевает усилие предварительной затяжки пружины, клапан сместится со своего седла и откроет проход для жидкости. Наиболее простым из предохранительных клапанов является шариковый (рис.2). этот клапан отличается простотой, однако он применим лишь в случае эпизодических действий, так как при длительной работе он разбивает вследствие вибраций свое седло.  Рисунок 2 – Шариковый клапан Заменив шарик конусной головкой, получим клапан, изображенный на рисунке 3. Обязательным условием обеспечения герметически подобного клапана является строгое соблюдение соосности направляющего цилиндра корпуса клапана и конусного седла под клапан. При наличности эксцентриситета между осями клапана и седла или нарушения в части цилиндричности последних возникает односторонний износ седла и клапана, в результате при повороте клапана относительно оси теряется герметичность. Для обеспечения соосности применяются те или иные направляющие, которые могут выполнять также роль демпфера колебаний.  Рисунок 3 – Конструкция предохранительного клапана 1.3 Назначение, устройство и принцип действия реле давления, гидравлических выключателей и сигнализаторов давленияРеле давления, гидравлические выключатели и сигнализаторы предназначены для автоматического размыкания электрической цепи в зависимости от величины давления в гидравлической системе. Принцип действия их основан на уравновешивании давления рабочей жидкости, действующей через поршень и шток на подвижный контакт, усилием пружины. Когда давление рабочей жидкости преодолевает усилие предварительной затяжки пружины, поршень сместится со своего места и через шток замкнет контакты электрической цепи.  1- крышка; 2 – концевой выключатель; 3 – пластинчатая пружина; 4 – корпус; 5 – пружина; 6 – толкатель; 7 – золотник. Рисунок 4 – Конструкция датчика давления Рассмотрим типовую конструкцию датчика-сигнализатора давления (рис.4). он предназначен для контроля работы насоса самолета ИЛ-14. Сигнализатор состоит из корпуса 4 с двумя камерами, крышки 1, золотника 7, толкателя 6, пружины 5, пластинчатой пружины 3, концевого выключателя 2 ВК2-142-2, соединенного с сигнальной лампочкой. В нижнюю камеру сигнализатора по поршень 7 подводится рабочая жидкость от насоса. При работающем под нагрузкой насосе поршень 7 давлением жидкости перемещается вверх. Толкатель 6, преодолевая усилие пружины 5, отжимает вверх пластинчатую пружину 3, которая, нажимая на хвостовик концевого выключателя 2, замыкает электрическую цепь. Включение электрической цепи происходит при давлении жидкости 7 0,2 МПа, выключение при давлении 5,5 МПа. Циклические испытания силовых цилиндров Цель работы: изучение назначения, конструкции и принципа действия силовых цилиндров, изучение агрегатов и устройств, обеспечивающих циклические (ресурсные) испытания силовых цилиндров, а так же о проведении циклических испытаний в промышленности, проведение ресурсных испытаний гидроцилиндров на стенде. Приборы, принадлежности, материалы и оборудование: универсальный гидравлический стенд, испытываемые силовые цилиндры. 1 Основные понятия1.1 Общие сведенияСиловой цилиндр является агрегатом гидравлической системы, преобразующим энергию в механическую энергию перемещения его поршня. Применяемые в гидравлических системах самолета силовые цилиндры прямолинейного движения могут быть разделены на два основных типа: Цилиндры двухстороннего силового действия; Цилиндры одностороннего силового действия. Движущее усилие без учета потерь трения для случая непосредственной передачи усилия от поршня к приводному звену определяется по формуле: P = pF, где p – рабочее давление жидкости, МПа; F – рабочая площадь поршня, см2. Рабочей площадью поршня является: Приведенное значение движущего усилия найдено без учета потерь от трения движущихся частей. Величина этих потерь зависит от скорости движения, а также от конструкции и выполнения механизма и других подчас трудно учитываемых факторов. Эффективное (фактическое) усилие: Pэф = Pм, где м – механический КПД силового цилиндра, величина которого в зависимости от указанных факторов может колебаться от 0,85 до 0,99. Среднее значение м =0,95. Расход жидкости, скорость движения поршня и его рабочая площадь связаны зависимостью: где Q – расход жидкости, см³/мин; V – скорость движения поршня, см/мин; F – рабочая площадь поршня, см²; 0 - объемный КПД силового цилиндра. В цилиндрах, поршни которых уплотнены резиновыми или кожаными манжетами, утечка жидкости практически отсутствует, а потому объемный КПД может быть принят равным единице. Если требуется, чтобы цилиндры развивали одинаковые усилия или потребляли одинаковое количество жидкости при движении в обе стороны, они снабжаются ложными штоками того же диаметра, что и силовые поршневые штоки. 1.2 Конструкция гидроцилиндров Цилиндры обычно изготавливаются из стальных бесшовных трубок, к которым до механической обработки привариваются фланцы. В тех случаях, когда важно уменьшить вес, применяются трубы, изготовленные из алюминиевых сплавов. Внутренняя поверхность цилиндров обычно хонингуется, шероховатость рабочих поверхностей должна находиться в пределах 0,2, 0,4 мкм средне квадратичной высоты неровностей, штоки для ответственных цилиндров хромируют с последующей обработкой поверхностей. На рис.1 изображен цилиндр уборки и выпуска створок передней шасси. Цилиндр выпуска створок состоит из трубы, штока с поршнем, кольца замка, распорного поршня, уха с гайкой, штуцера, подвода давления жидкости на открытие створок. Для уплотнения штока в направляющей поставлена манжета. В шток ввернуто ушко, позволяющее регулировать длину штока. Поршень уплотняется двумя манжетами и крепится на штоке с болтом.  Рисунок 1 - Гидроцилиндр Рисунок 1 - Гидроцилиндр1.3 Принцип действия гидроцилиндраПри подводе жидкости к штуцеру поршень со штоком передвигается в левое крайнее положение, обеспечивая закрытие створок. В закрытом положении створки фиксируются шариковым замком силового цилиндра створок. Запирание осуществляется шариками, расположенными в отверстиях поршня. При движении штока с поршнем справа налево шарики в поршне находятся в уплотненном состоянии. При встрече с распорным поршнем шарики передвигают его в левое положение, сжимая пружину, и заходя под действием распорного поршня в проточку кольца, фиксируя положение поршня и штока. Надежность работы шарикового замка зависит от твердости материала. Поэтому обычно фиксирующие гнезда (проточка) выполняются вставными (кольцо) с твердостью материала порядка HRc=60…64 ед. Когда давление подается к штуцеру на открытие створок, то поршень будет передвигаться слева направо лишь после того, как шариковый замок откроется. Шарики выйдут из контакта со сферической поверхностью кольца лишь в том случае, когда распорный поршень под давлением жидкости переместится влево, выходя из шариков. При перемещении распорного поршня в левое положение шарики утопляются в сверлениях поршня и поршень со штоком перемещается слева направо, открывая створки передней стойки. Для обеспечения дренажа полости распорного поршня в ушке просверлено отверстие. Для сигнализации закрытого положения створок на место заглушки вворачивается концевой выключатель. 1.4 Краткие сведения о промышленных циклических испытаниях силовых цилиндровВвиду того, что силовые цилиндры на самолете применяются в основном для перемещения органов управления, к ним предъявляются особо жесткие требования по надежности работы. В связи с этим силовые цилиндры проходят целую серию испытаний, одним пунктом которых являются циклические (ресурсные) испытания. Циклические испытания проходят в пять этапов. Каждый этап длится 100 часов и включает в себя: 26 ч испытаний при температуре 20°С; 70 ч тепловых испытаний и 4 ч испытаний при температуре 50°С. таким образом, общее число времени на ресурсные испытания составляет 500 ч. во время каждого режима необходимо произвести определенное количество циклов (перемещение поршня в одну и другую сторону). При испытании на ресурс силовым цилиндрам дается нагрузка, равная 70…100%Рэкспл. После проведения циклических испытаний агрегаты разбираются, и проверяется состояние их деталей. 70 ч тепловых испытаний состоят из 70 тепловых циклов (каждый по одному часу). В течение каждого температура изменяется по определенному закону. Как видно, ресурсные испытания являются продолжительными по времени. Поэтому для сокращения времени испытаний часто эти испытания проводят при повышенном давлении, с увеличенной нагрузкой и при высоких и низких температурах. 1.5 Агрегаты и устройства, обеспечивающие циклические испытания гидроцилиндровКак видно из конструкции электрогидрокрана (рис.2), для обеспечения циклических испытаний силовых гидроцилиндров необходимо систематически включать то один контакт, то другой с определенной выдержкой времени. Для автоматизации этого процесса на стенде смонтировано автоматическое устройство, представленное на рис.3.  Рисунок 2 –Электрогидрокран Реле К2 и К3 управляют электромагнитами гидрокрана. В свою очередь включение этих реле определяется положением якоря поляризованного реле КП-КП. Время задержки якоря в каком –либо крайнем положении зависит от разряда электролитических конденсаторов С1 и С2. Причем скорость их зарядки можно регулировать переменными потенциометрами. Для исключения возможности разряда конденсатора прямым соединением в схему включены резисторы.  Рисунок 3 – Электрическая схема автоматического устройства 1.6 Работа автоматического устройстваВключим переключателем SA1 и контакт SK. Так как якорь поляризованного реле находится в нейтральном положении, то включение реле К2 и К3 не происходит. Чтобы автоматическое устройство начало работать, необходимо якорь поляризованного реле вывести из нейтрального положения. Для этого необходимо нажать кнопку автомата К. при этом через замкнутые контакты 1-2 включенного реле К3 заряжается конденсатор С1 и подается напряжение на левую обмотку поляризованного реле КП-КП. Возникший магнитный поток отклоняет якорь в крайнее левое положение , тем самым замыкая контакты 1-2 и замыкает контакты 2-3 и 5-6 этого реле. В результате чего заряжается конденсатор С2 и включает контакт 3 электромагнитного гидрокрана. После того как кнопка автомата К разомкнет цепь, система останется в том же положении, но при этом конденсатор С1 будет разряжаться на нагрузку, состоящую из сопротивлений и сопротивления левой обмотки поляризованного реле КП-КП. После того как конденсатор С1 разрядится в левой обмотке поляризованного реле КП-КП, исчезнет магнитный поток, и якорь перейдет в нейтральное положение. При этом выключится реле К2, в результате чего Разомкнутся контакты S2-S3; Разомкнутся контакты S5-S6 и выключится контакт 3 электромагнитного крана; Замкнутся контакты S1-S2 этого реле. Теперь уже конденсатор С2 через замкнутые контакты S1-S2 будет разряжаться на нагрузку, состоящую из сопротивлений правой обмотки поляризованного реле КП-КП. Возникший магнитный поток размыкает контакты S1-S2 и замыкает контакты S2-S3 и S5-S6 этого реле. В результате чего заряжается конденсатор С1 и включает контакт SK2 электромагнитного гидрокрана. В дальнейшем работа происходит аналогично описанному выше. При включении переключателя SA1 сразу выключается электромагнитный гидрокран, а конденсаторы постепенно разряжаются на нагрузку. Промывка гидроагрегатов и гидравлических систем Цель работы: ознакомление с методами промывки, контроля чистоты рабочей жидкости и её очистки, изучение конструкции фильтров, приобретение практических навыков по промывке гидроагрегатов. Приборы, принадлежности, материалы и оборудование: универсальный гидравлический стенд, гидрокран ГА-12М. 1. Основные понятия1.1 Общие сведенияГидравлические системы нашли широкое применение во всех отраслях промышленности. Надежность и долговечность жидкостных систем находятся в прямой зависимости от чистоты внутренних полостей этих систем и рабочих жидкостей. Особую опасность представляет нарушение нормальной работы агрегатов жидкостных систем ЛА. По зарубежным данным, из 100 аварийных ситуаций 20 происходит вследствие загрязнений в гидравлических системах. Одной из основных причин отказа агрегатов гидравлических систем ЛА является загрязнение рабочей жидкости и агрегатов механическими примесями. Твердые частицы загрязнений могут нарушить смазочную пленку между трущимися поверхностями и увеличить их износ. Особенно интенсивный износ наблюдается в распределительных устройствах гидравлических насосов и моторов, в результате чего резко снижается их объемный КПД. Плохая промывка прецизионных пар гидросистемы после доводки их абразивными пастами снижает в 10…12 раз ресурс насосов. Опыт эксплуатации и исследований показали, что при попадании твердых частиц загрязнений в зазоры между рабочими поверхностями скользящих пар агрегатов усилия, потребные для перемещения плунжеров золотниковых распределителей, могут возрасти в десятки раз и вызвать нарушения в нормальной работы агрегата и системы в целом. Особенно вероятно нарушение работы в системах дистанционным управлением распределительных и регулирующих устройств, использующих электромагниты и электромагниты малой мощности. Наличие твердых частиц загрязнений может привести к износу уплотнений и нарушению герметичности силовых цилиндров, гидроаккумуляторов, гидромоторов и других агрегатов. Частицы ограниченного происхождения могут изменять физические свойства рабочей жидкости, такие, как вязкость и смазывающая способность. Металлические частицы являются активными катализаторами окисления масла. Продукты окисления увеличивают кислотность масла, что, в свою очередь, может вызвать коррозию металлических деталей. Таким образом, надежность и долговечность гидросистем находится в непосредственной зависимости от качества фильтрации рабочей жидкости. Поскольку размеры зазоров скользящих пар современных гидравлических агрегатов уменьшены до 4…6 мкм, наиболее опасным следует считать присутствие в рабочей жидкости частиц именно таких размеров. Следовательно, для того чтобы обеспечить надежность и долговечность гидросистемы, необходимо установить в системе фильтры тонкой очистки, обеспечивающие задержание механических частиц с размерами, превышающими 2…3 мкм. Процесс промывки является технологической операцией, проводимой для очистки агрегатов и систем от загрязнений попадающих в их внутренние полости при изготовлении, монтаже и начальном этапе работы системы. В практике производства ЛА известно несколько способов очистки гидросистем: Промывка циркулирующим потоком; Промывка двухфазным газожидкостным потоком; Ультразвуковая промывка; Импульсный метод промывки; Промывка с гидроударом и некоторые другие. Из них наиболее распространенным способом является длительная промывка систем потоком циркулирующей жидкости. Промывка представляет собой совокупность двух одновременно протекающих процессов: Циркуляции потока промывочной жидкости в определенных режимах через промываемый агрегат или гидросистему; Многократного фильтрования промывочной жидкости с помощью технологических фильтров. В гидросистемах самолетов применяются фильтры из пористых материалов, принцип действия которых основан на задерживании механических частиц, размеры которых превышают размеры поровых каналов. В зависимости от назначения фильтра выбирается фильтровальный материал, обеспечивающий задерживание механических частиц заданных размеров. Принципиально возможны две схемы установки фильтра: Последовательная, когда фильтрации подвергается вся жидкость, находящаяся в системе, и параллельная, когда через фильтр проходит только часть жидкости, а остальная циркулирует в системе в обход фильтра. В современных гидравлических системах получила распространение схема последовательного включения фильтра, хотя применение этой схемы и связано с увеличением габаритов и веса фильтра. В современных гидросистемах фильтры устанавливаются чаще всего на нагнетающей линии, непосредственно перед распределителями, а также на сливной линии. В первом случае фильтр предохраняет от загрязнений все распределительные устройства, однако, находится под высоким давлением, что требует повышения его прочности и жесткости. Во втором случае фильтр непосредственно не предохраняет агрегаты от загрязнений, так как очищает лишь после прохождения последней всех распределительных и исполнительных устройств. Однако при такой установке фильтр достаточно хорошо предохраняет насос от продуктов износа системы, не препятствует всасыванию и не находится под рабочим давлением. 1.2 Состав загрязнителя в гидросистемахЧтобы правильно определить тип моющего средства и метод промывки, необходимо дать качественный и количественный состав загрязнителя. Эти данные для каждого вида систем определяются экспериментально, но в основном они почти составляют. Загрязнители можно подразделить на органические и неорганические. К органическим относятся смолы, краски, частицы резины, пластмассы и т.д. К неорганическим относятся металлические и минералогические частицы железа, меди, молибдена, корунда, никеля, алюминия, сплава кремния и др. По экспериментальным данным в отложениях на фильтрах присутствуют: железа-10, меди-16, олова-15, кремния-10, алюминия-3% и др. Спектральный анализ загрязнений показывает, что около 93…97% загрязнений имеют неорганическую природу и содержат около 20 химических элементов, при этом в наибольшем количестве частицы алюминия, железа, магния, кремния. Среди массы производственных загрязнений преобладают мелкие частицы размером от 0,5 до 15 мкм (около 96%). 1.3 Процесс удаления частиц потоком жидкостиОбязательным условием удаления частиц является их отрыв с поверхности промываемых деталей и агрегатов. Процесс отрыва потоком твердых частиц представляет собой прямое следствие турбулентности движущейся жидкости. В турбулентном потоке помимо главного движения в продольном направлении возникают добавочные поперечные движения масс жидкости, которые и являются главной причиной переноса частиц из нижних слоев в верхние. Ни так как твердые частицы обладают большей, чем рабочая жидкость удельной массой, то они имеют тенденцию к оседанию на поверхность. Поэтому большое значение при удалении загрязнений имеют скорость движения жидкости и внешние импульсные силы. Скорость можно определить по формуле: где dz – размер твердых частиц. Все рабочие жидкости подлежат регулярной очистке. Все средства очистки рабочих и моющих жидкостей, гидравличесикх и топливных систем можно разделить на две группы. К первой относятся фильтры с применением пористых перегородок. Ко второй группе относятся средства очистки жидкостей с применением силовых полей – магнитного, электрогидравлического, центробежного, вибрационного и др. 1.4 Методы контроля чистоты рабочих жидкостейВысокие требования эксплуатационной надежности современных ЛА обусловили необходимость повышения требований к чистоте гидравлических систем. Возникла необходимость в разработке более точных методов контроля содержания загрязнений в гидравлических системах. На гидростенде применен оптический фильтр с десятикратным увеличением. Рабочая жидкость считается очищенной, если на фильтроэлементе нет частиц, видимых при десятикратном увеличении, которое позволяет обнаружить частицы размером 25…40 мкм. В последнее время применяется нефелометрический метод измерения концентрации и загрезнения движущейся рабочей жидости, основанный на сравнении интенсивности двух световых потоков: рассеянного частицами загрязнений, находящихся в жидкости, и рассеянного этой жидкостью, но не содержащих загрязнений, который применяется за эталон. Главное достоинства нефелометрического метода заключается в быстроте и непрерывности проведения анализа загрязнений при достаточной точности измерений. Окончательный контроль чистоты рабочих и проывочных жидкостей заключается в лабораторном анализе количестваи размеров посторонних примесей в пробе жидкости и потоке жидкости в процессе промывки, заправки и отрабоотки на работоспособность систем. В настоящее время применяются и разрабатываются следующие способы контроля чистоты жидкости: осаждение загрязняющих примесей с последующим их подсчетом под микроскопами МИМ-7, МБИ-6 или МБС-2 с устройством СТ-12 для исследования и фотографирования осадка проб; оильтрование через бумажный фильтр загрязняющих примесей и далее анологично первому способу, для ускорения фильтрования пробы применяется вакуумирование со скоростью фильтрования не более 100 капельв минуту; оильтрование через мембранный фильтр загрязняющих примесей с последующим их подсчетом с помощью автоматического счетчика механических частиц СМЧ-1 или под телевизионным микроскопом МТ-2. 2 Конструкция фильтровОдним из наиболее распространеенных являются фильтры, изготавливаемые из проволочной металлической сетки. Сетки изготавливаются из латунной, бронзовой, никелевой и др. проволоки. Фильтроэлементы сетчатых фильтров выполняются в виде каркасов цилиндрической или звездообразной в сечении формы. Для грубой очистки масел применяются пластинчатые фильтры, которые выполняются в виде ноабора тонких пластин, разделенных дистанционнными прокладками. Толщина прокладок определяет размер фильтрующих зазоров. Эти фильтры отфильтровывают частицы загрязнений до 37 мкм. Для более тонкой очистки применяются тканевые фильтры, которые представляют собой в большинстве случаев каркас звездообразного сечения, обтянутый шелковым полотном, капроновой или нейлоновой тканью. Взависимости от применяемой ткани тонкость фильтрации таких фильтров колеблется в пределах 15…25 мкм. В последнее время получили распространение бумажные фильтры с тонкой очистки до 10 мкм. Применяются также металлокерамические фильтры с тонкостью фильтрации до 0,5 мкм, однако пропускная способность их очень мала, что требует увеличения размера. Для предохранения фильтров тонкой очистки от чрезмерного повышения давления в случае засорения фильтроэлемента предусматривается установка перепускного клапана. После открытия перепускного клапана жидкость проходит через специальный фильтр грубой очистки. В некоторых конструкциях предусмотрен также специальный сигнализатор загрязнения фильтра, принцип действия оснолван на возрастании перепада давления при загрязнении фильтрующего элемента. На рисунке 1 представлен фильтр 720500/А, применяемый для грубой очистки рабочей жидкости гидросистемы самолета. Фильтр состоит из стакана, внутри которого расположен фильтрующий элемент, выполненный в виде цилиндрического барабана с навивкой из специальной профилированной проволоки. Навивка проволоки на барабан производится таким образом, что благодаря профилированию проволоки между отдельными витками образуется зазор, через который и проходит фильтрующая жидкость. При засорении фильтра происходит рост перепада давления на фильтрующем элементе и одновременно уменьшается расход жидкости через фильтр. Когда перепад давления достигнет значения 0,1…0,27 МПа, что соответствует 70…80% засарению фильтрующи щелей, открывается перепускной клапан, который открывает доступ нефильтрованной жидкости в обход фильтрующего элемента непосредственно у штуцеру выхода.  Рисунок 1 – Фильтр грубой очистки Стендовая отработка гидроусилителя БУ-190А Цель работы: изучение назначения, конструкции и принципа действия гидроусилителя, выполнение технологической отработки и испытания гидроусилителя на универсальном гидростенде. Приборы, принадлежности, материалы и оборудование: универсальный гидравлический стенд, гидроусилитель БУ-190А, смонтированный на стенде. 1 Основные понятия1.1 общие требованияГидравлические устройства нашли широкое применение в системах ручного и автоматического управления современными скоростными самолетами в воздухе и на земле, а также в системах управления общим шагом и перекосов винтов вертолетов, в управлении авиадвигателями и прочими самолетными агрегатами, требующего применения следящего привода. В этих системах применяются устройства следящего типа, которыми называются гидроусилителями или бустерами. В системах рулевого управления гидроусилители применяются, в основном, для разгрузки ручки управления тяжелых и скоростных самолетов, для отклонения поверхностей управления которых требуются усилия, превышающие физические возможности пилота. Особенно эта нагрузка возрастает при скоростях полета в диапазоне скорости звука. Практика показала, что гидравлическая энергия для этих целей наиболее пригодна, ввиду чего разрешение задач по усовершенствованию систем управления самолетов идет по пути применения гидравлических усилителей. Гидроусилитель рулей самолета должен развивать усилие или момент, способные преодолеть нагрузку от шарнирного момента руля и инерционного сопротивления массы присоединенных к нему узлов, обеспечивая при этом перемещения руля, задаваемые пилотом через ручку управления. Предлагаемый для отработки и испытаний бустер БУ-190А, а также аналогичные по устройству бустеры БУ-170А и БУ270 входят в систему управления самолетом. Два бустера БУ-170А для управления стабилизатором, два БУ-190А-интерцептором и один БУ-270-рулем поворота. Гидроусилители серии БУ-170А, БУ-190А и БУ-270-следящие исполнительные механизмы системы управления самолетом, предназначенные для снижения усилий на ручке управления. Гидроусилители БУ-170Ф и БУ-190А питаются рабочей жидкостью АМГ-10 одновременной от бустерной и общей гидросистем самолета и обеспечивают дублированное силовое управление. В случае отказа одной из гидросистем гидроусилитель продолжает работать от другой, развивая вдвое меньшее усилие. Гидроусилитель БУ-270 питается рабочей жидкостью от одно гидросистемы. В случае отказа гидросистемы гидроусилитель автоматически переходит на работу в качестве жесткой тяги управления. У гидроусилителей БУ-170А и БУ-190А такой переход не предусмотрен. Ручное управления рулями с помощью гидроусилителей сводится к перемещению золотников с затратой небольших усилий при отклонении ручки управления. Движущийся цилиндр при неподвижном штоке перемещает через систему рычагов и тяг руль, интерцептор или стабилизатор. Система управления гидроусилителем - следящая с жесткой обратной связью по перемещению выходного звена. Скорость и направление движения цилиндра находятся в прямой зависимости от тех же параметров входного ушка и, следовательно, связанного с ним ручки управления. Гидроусилители устанавливаются в необратимой системе, и усилия рулей на ручку не передаются. Ощущение рулей имитируются так называемыми загрузочными механизмами системы управления. В случае отказа одной из систем гидроусилители БУ-170Фи БУ-190А продолжают работать, развивая усилие вдвое меньше, чем при работе от двух систем. На случай выхода из строя источников питания обеих гидросистем предусмотрена аварийная насосная станция, которая включается автоматически и обеспечивает работу гидроусилителя на одной системе. Установка гидроусилителя в системе управления показано на рисунке 1. Ушко штока 2 гидроусилителя болтом 1 соединяется с неподвижной вилкой конструкции самолета, вилка подвижного цилиндра болтом 6 – со звеном качалки кинематической цепи управления, идущей к управляемой поверхности. Входное звено гидроусилителя-ушко 3 соединяется с кинематической цепью от ручки управления. К штуцерам подачи и слива неподвижного кронштейна 8 гидроусилителя присоединяются жесткие трубопроводы бустерной и общей системы самолета. 1.2 Принцип действияПринципиальная схема гидроусилителя БУ-190А представлена на рисунке 1. Схема действия гидроусилителя-двухсторонняя, система управления-следящая.  Рисунок 1 – Принципиальная гидравлическая схема гидроусилителя Гидроусилитель типа БУ-190А (БУ-170А) объединяет в единое целое два исполнительных механизма, питающихся от двух раздельных самолетных систем – бустерной и общей, работающих одновременно. Для строгой синхронизации действия исполнительные элементы объединены одним двухкамерным силовым гидроцилиндром 5 с головкой, в которой размещены управляющие элементы – плоские золотники 1 и 2. Золотники жестко связанны межу собой и составляют единое целое – распределительное устройство с одним входным ушком 3. Схема работы плоских поворотных золотников гидроусилителей. Плоский золотник может поворачиваться на некоторый угол относительно распределительной втулки. Отверстие в золотнике с торца, противоположно втулке, закрывается опорной пятой, которая прижимается к опорному торцу давлением рабочей жидкости на торцы восьми плунжеров с усилием пружин. Когда давление рабочей жидкости отсутствует, опорная пята прижимается к кольцу только усилием пружин. В среднем положении золотник разобщает отверстия Б,Б1 и Д во втулке и запирает рабочую жидкость в полостях цилиндра. При повороте золотников в одну из сторон на угол из среднего положения кромки отверстий в золотнике и во втулки образует симметрично расположенные рабочие окна. Они соединяют одни полости цилиндра с подачей, а другие полости – со сливом. под воздействием давления рабочей жидкости цилиндр при неподвижно закрепленном штоке перемещается в одну сторону, вытесняя жидкость из других полостей на слив. Поворот золотников в другую сторону из среднего положения ведет к образованию других пар рабочих окон и движению цилиндра в противоположную сторону. Симметричное положение образующихся окон статически уравновешивает золотник. Кроме того два отверстия К и К1 разгружают золотник от неуравновешенных сил давления рабочей жидкости со стороны отверстий втулки, соединенных с полостями цилиндра. Плоские золотники по сравнению с цилиндрическими обладают минимальной чувствительностью к загрязнению и изменению температуры рабочей жидкости. Меньшими усилиями трения, а также хорошим доступам к рабочим поверхностям и кромкам при изготовлении и контроле. В распределительном устройстве гидроусилителя золотники связаны с обходным ушком 3 (рис. 1) системой рычагов, преобразующей перемещения ушка в угловые повороты золотников. Головка гидроусилителем с распределительным устройством размещена непосредственно на выходном звене – движущемся цилиндре при закрепленном неподвижном штоке, и надобность в рычаге для осуществления обратной связи отпадают. Если ушко неподвижно, цилиндр будет занимать такое положение относительно ушка, при котором золотники находятся в среднем положении и запирают рабочую жидкость в его полостях перемещение ушка относительно цилиндра создает ошибку в положениях входного и выходного звена. Золотники открывают рабочие окна, и цилиндр под действием рабочей жидкости перемещается в ту же сторону. Величина рабочих окон пропорциональна величине рассогласовывания и определяет расход рабочей жидкости цилиндра, то есть скорость его движения при данной нагрузке. Если входное ушко перемещается с постоянной скоростью, то цилиндр движется с той же самой постоянной скоростью, но несколько отстает по положению, что обеспечивает ошибку, необходимое этой скорости цилиндру. При остановке ушка цилиндр, перемещаясь, поворачивает золотники в среднее положение и прекращает свое действие. Максимальная величина рассогласования ограничена ходом золотников. Ход золотников определяется зазором А. Положительное прикрытие золотников и суммарный люфт в кинематической цепи, соединяющий их со входным ушком, определяет зону нечувствительность гидроусилителя. Зона нечувствительности – сумма ходов ушка в обе стороны от среднего положения, когда цилиндр остается неподвижным. Максимальное (тормозное) усилие, развиваемое цилиндром гидроусилителя, зависит от суммарной площади поршней и давления источника питания. В случае падения рабочего давления в одной из гидросистем гидроусилитель продолжает работать, развивая максимальное усилие в два раза меньше, чем при работе обеих систем. При работе гидроусилителя рабочая жидкость поступает в каждую систему гидроусилителя через фильтры 7 и 7/ на входах и обратные шариковые клапаны 6 и 6/. Обратные клапаны запирают жидкость в рабочих полостях цилиндра магистрали подачи в случае падения давления. Если при переходе на работу от одной самолетной гидросистемы максимальное усилие, развиваемое гидроусилителем, окажется меньшим, чем шарнирный момент руля, жидкость, запертая в рабочих полостях, перепускается на слив через зазоры золотников, что замедляет посадку цилиндра. 1.3 Конструкция гидроусилителяГидроусилители конструктивно состоят из узла головки, цилиндра и узла трубок. Узел головки предназначен для размещения деталей распределительного устройства (золотников).Узел цилиндра – двухкамерный гидравлический двигатель возратно-поступательного действия. В узел входят цилиндр, втулки цилиндра, разобщающая втулка, два поршня (поршень и шток), свернутые вместе, уплотнительные и крепежные детали. Узел трубок предназначен для соединения гидроусилителя с магистралями подачи и слива самолетных гидросистем. Узел включает в себя шарнирно соединенные шесть трубок, два фильтра и кронштейн со штуцерами, фильтры предназначены для дополнительной тонкой очистки рабочей жидкости, поступающей в гидроусилитель. Фильтроэлемент изготовлен из никелевой сетки саржевого плетения. Конструкция фильтра позволяет извлекать фильтрующий элемент для осмотра и промывки без потерь рабочей жидкости из гидросистем. Каждый из двух одинаковых обратных клапанов, установленных в линии подачи бустерной и основной гидросистем, образуется шариком и угольником узла трубок. |