|

|

РАСЧЁТ ГАЗИФИКАЦИИ. Расчёт газификации Вождаев Д.В.. "Уральский федеральный университет имени первого Президента России Б. Н. Ельцина"

Газогенераторы классифицируются: по роду процесса — газогенераторы для получения воздушного газа, водяного газа, смешанного газа; по характеру слоя — газогенераторы с плотным слоем, со взвешенным слоем, с «кипящим» слоем; по давлению, при котором протекает газогенераторный процесс, — атмосферные газогенераторы, газогенераторы высокого давления; по степени механизации процесса — немеханизированные газогенераторы, полумеханизированные и механизированные.

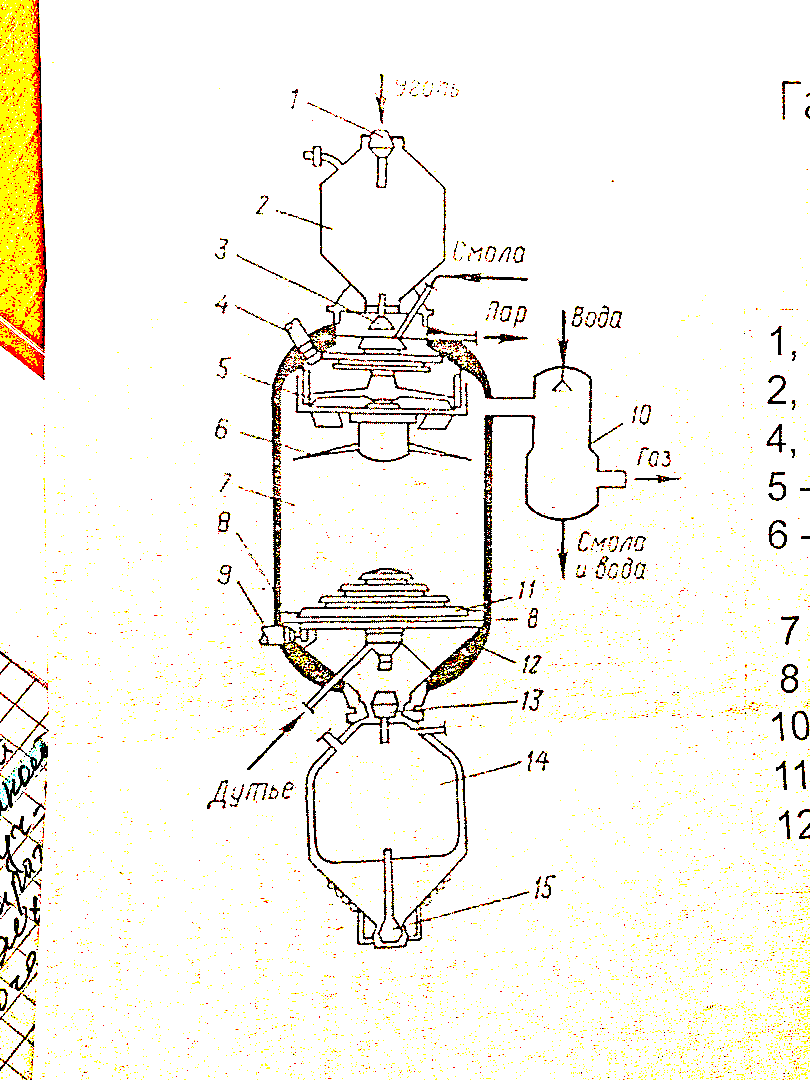

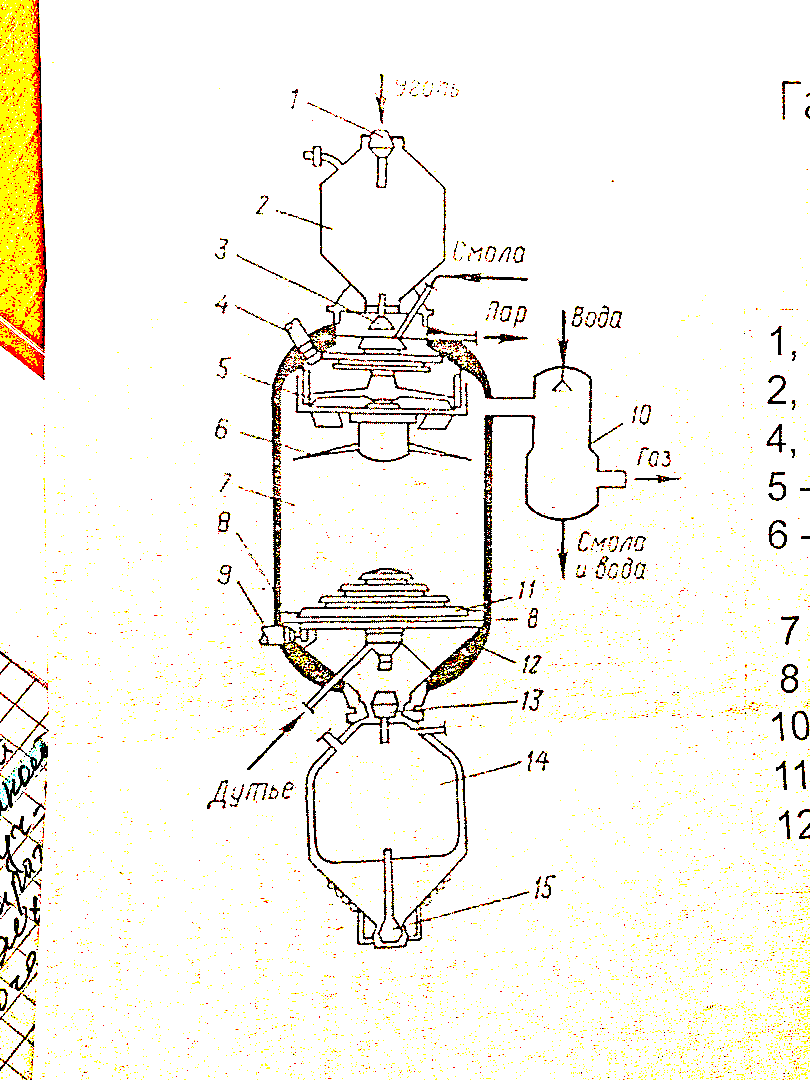

Газогенератор с плотным слоем под давлением

Наиболее распространена в настоящее время газификация крупнозернистого топлива в плотном слое методом Lurgi (рис. 1), осуществляющимся при повышенном давлении. Этот метод применяется на 16 заводах разных стран мира.

Газификацию осуществляют под давлением 2,8-3 МПа, что позволяет:

- повысить теплоту сгорания полученного газа;

- сократить потребность в кислороде на 30-35%

- увеличить производительность газогенератора;

- повысить КПД газификации.

Газогенератор «Lurgi»: 1,3,13,15 – затворы; 2,14 – бункеры; 4,9 – приводы; 5 – распределитель угля; 6 – перемешивающее устройство; 7 – шахта; 8 – ножи; 10 – скруббер; 11 – колосниковая решетка; 12 – водяная рубашка.

Исходный уголь (размер частиц 5-30 мм) из бункера 2 периодически разгружают в шахту 7 газогенератора, снабженную водяной рубашкой 12. При помощи охлаждаемого вращающегося распределителя 5 и перемешивающего устройства 6 топливо равномерно распределяется по сечению аппарата. Парокислородное дутье подают под вращающуюся колосниковую решётку 11, на которой находится слой золы. Этот слой способствует равномерному распределению газифицирующего агента. При вращении колосниковой решетки избыточное количество золы с помощью ножей 8 сбрасывается в бункер. Образовавшийся в аппарате газ проходит в скруббер 10, где предварительно очищается от угольной пыли и смолы. Вращение распределителя 5 и колосниковой решётки 11 осуществляется от приводов 4 и 9. В шахте газогенератора поддерживается давление 3 МПа. Для обеспечения безопасной разгрузки топлива и выгрузки золы каждый из бункеров 2 и 14 снабжают двумя конусообразными затворами (1, 3, 5 и 13). Для передачи топлива в шахту затвор 1 закрывают, по обводной газовой лини соединяют бункер с шахтой генератора (для выравнивания давления) и открывают затвор 3. Перед следующей загрузкой топлива в бункер 2 закрепляют затвор 3, сбрасывают газ в линию низкого давления, продувают бункер азотом или водяным паром, а затем открывают затвор 1. Аналогично осуществляют выгрузку золы из бункера 14.

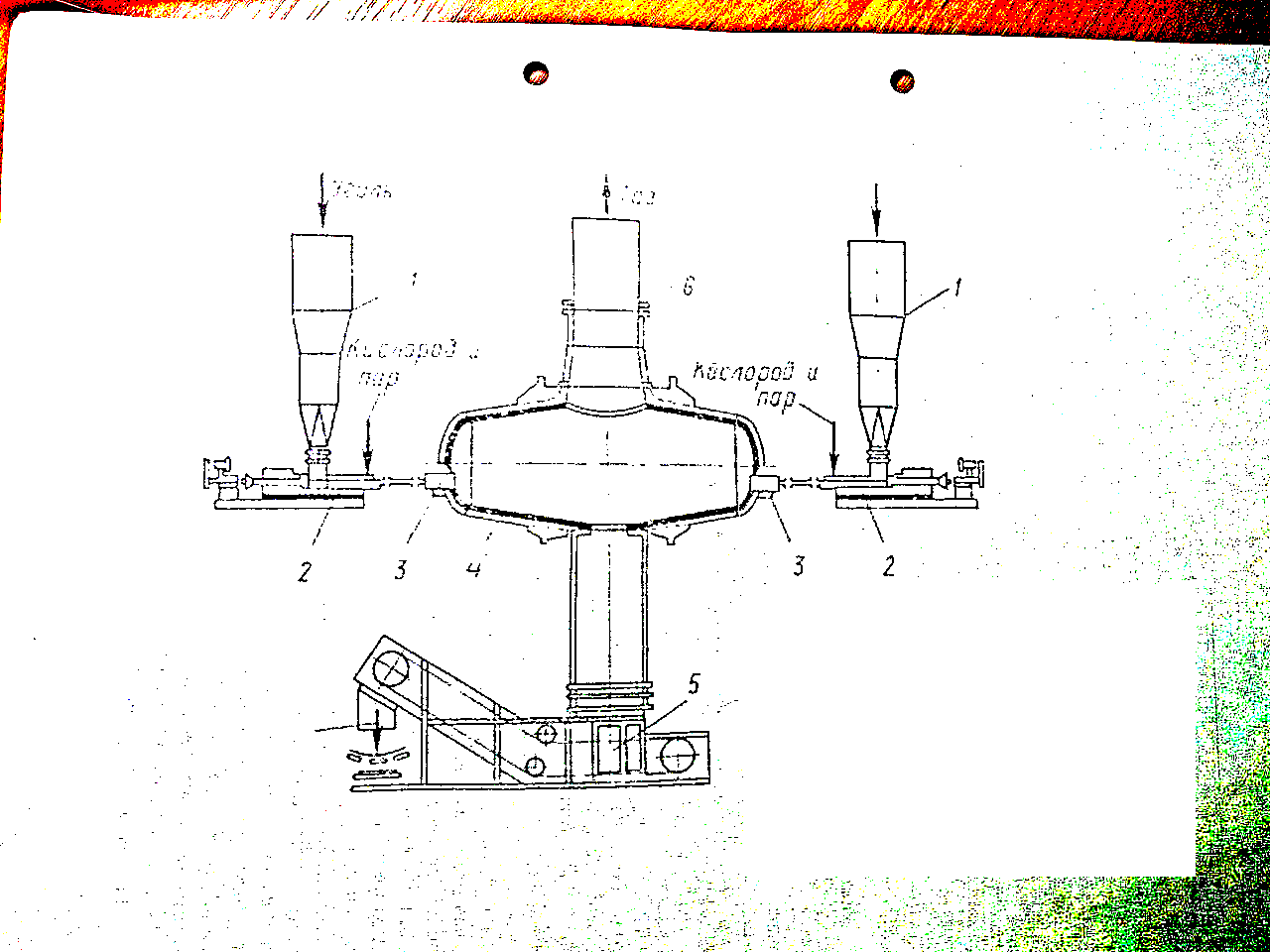

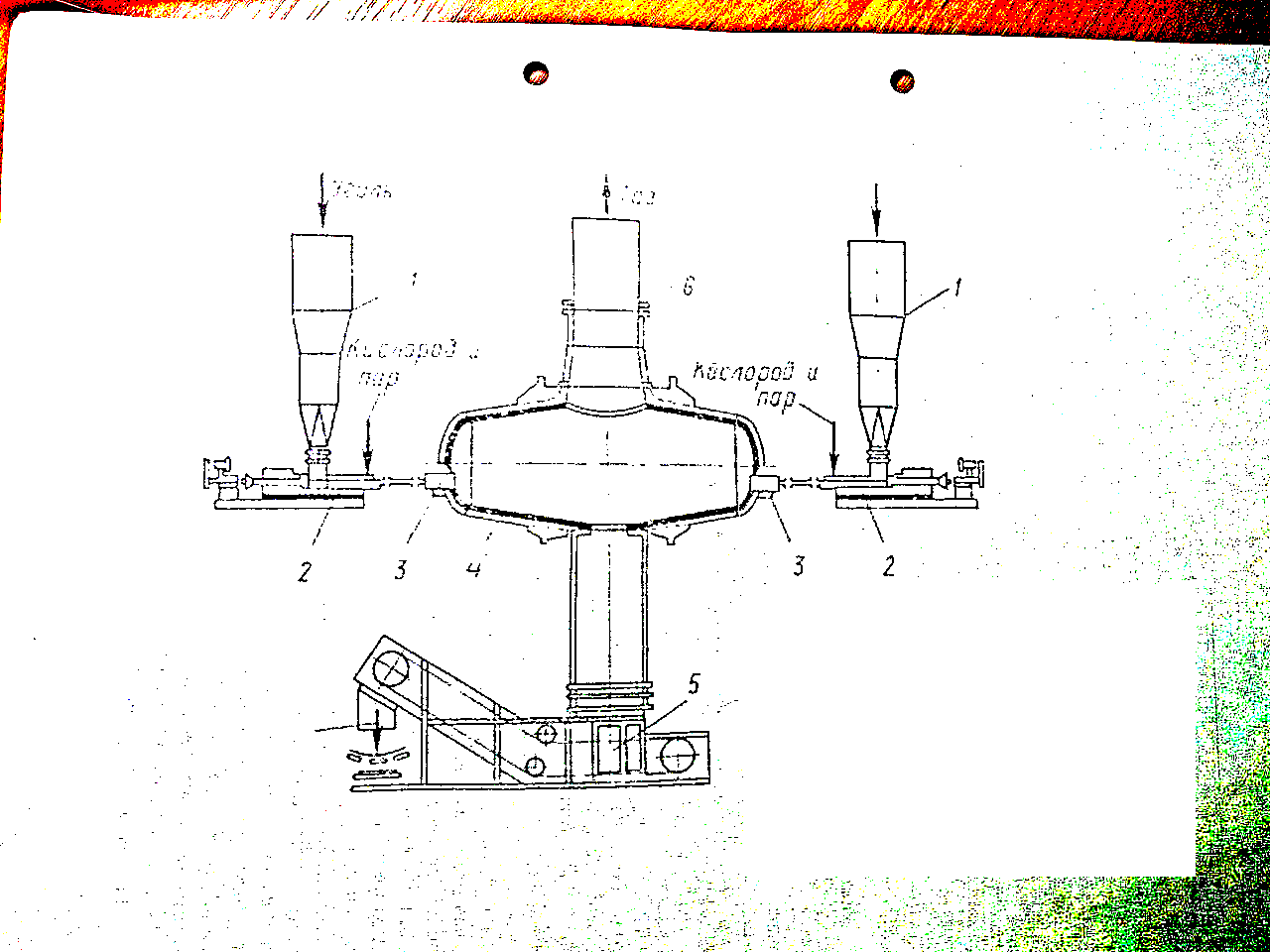

Газогенератор для газификации в потоке

Одним из наиболее эффективных современных способов газификации пылевидного топлива (диаметр частиц менее 0,1 мм) является метод Koppers-Totzek.

Газогенератор для пылевидного угля системы Koppers-Totzek: 1 – бункеры; 2 – шнеки; 3 – горелочные головки; 4 – реакционная камера; 5 – камера охлаждения и гранулирования шлака; 6 – газоотвод.

Из бункеров 1 подсушенное пылевидное топливо шнеками 2 подают через специальные форсунки 3 («стрелочные головки») в горизонтальную реакционную камеру 4. В ней находится две или четыре форсунки, расположенные друг напротив друга. В форсунках топливо смешивается с кислородом и водяным паром, причем подача последнего организована таким образом, что он обволакивает снаружи угольно-кислородный факел, предохранял футеровку реакционной камеры от ошлакования, эрозии и действия высоких температур. Зола в жидком виде выводится из нижней часть реакционной камеры, охлаждается и удаляется в виде шлака. Газообразные продукты отводят через верхнюю часть реакционной камеры на охлождение и очистку от пыли.

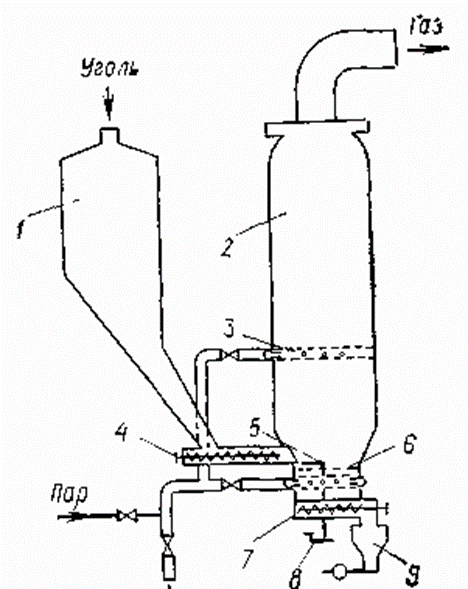

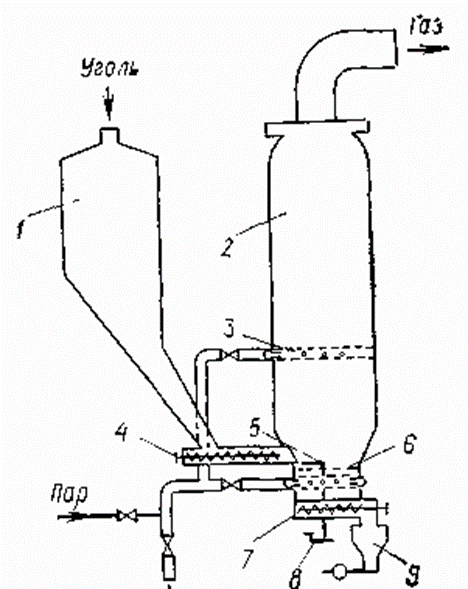

Газогенератор в псевдоожиженном слое

Эффективный и достаточно широко распространённый в настоящее время способ газификации мелкозернистого (частиц менее 10 мм) топлива в псевдоожиженном слое – Винклер (рис. 3)

Наиболее предпочтительными топливами по этому методу является бурые и реакционноспособные каменные угли, буроугольный кокс или полукокс.

Газогенератор Winkler: 1,9 - бункеры; 2 - шахта; 3 – фурмы вторичного дутья; 4,7 - шнек; 5 - скребок; 6 - распределительная решетка; 8 – привод.

Дробленный и подсушенный уголь из бункера 1 шнеком 4 подают на распределительную решетку 6. С помощью первичного паровоздушного дутья, подающего под решетку, топливо переводится в шахту 2. Вторичное дутье через фурмы 3 вводят непосредственно в псевдоожиженный слой, чтобы повысить степень использования углерода топлива и газифицировать смолистые вещества, выделившиеся из нижних слоев реакционной зоны. Твёрдый остаток – зола – удаляется в твердом виде, поэтому температура в аппарате поддерживается не выше 1100 ˚С (ниже температуры плавления золы). Часть золы (70%) уносится из аппарата газовым потоком и затем выделяется в выносном мультициклоне, а оставшееся количество через отверстия распределительной решетки 6 ссыпается в нижнюю часть газогенератора, откуда шнеком 7 транспортируется в бункер 9. Для ускорения эвакуации частиц золы с поверхности решетки служат вращающийся скребок 5, работающий от привода 8. Газогенератор работает при атмосферном давлении.

|

|

|

Скачать 484.87 Kb.

Скачать 484.87 Kb.