основы авиации. Основы авиации. ВС и его системы для пилотов РРL. Уральский утц га воздушное судно и его системы (Учебный материал по программе подготовки пилотов (ррl(A))

Скачать 3.63 Mb. Скачать 3.63 Mb.

|

|

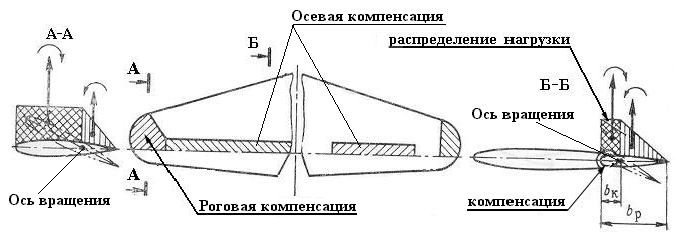

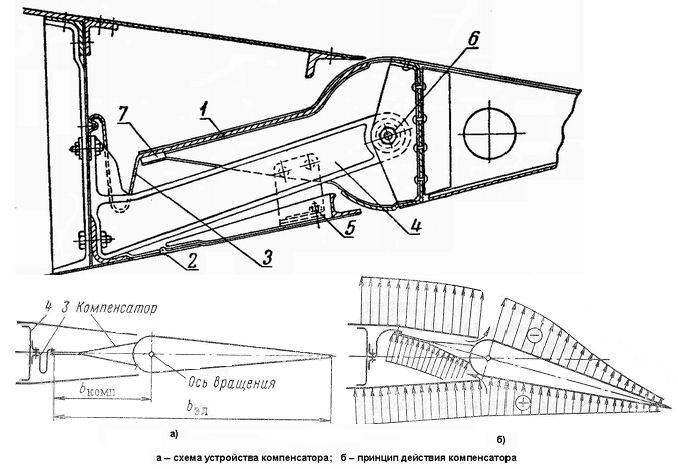

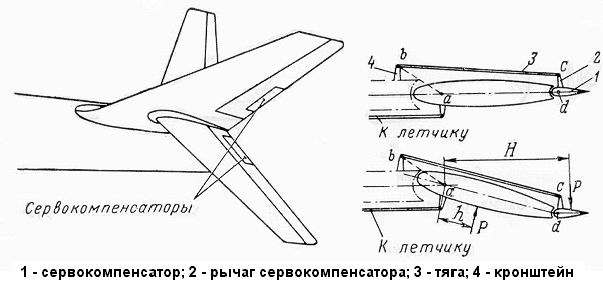

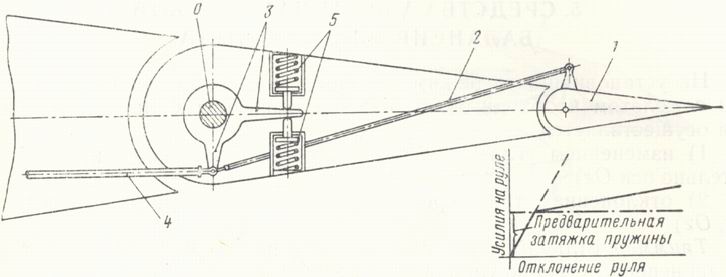

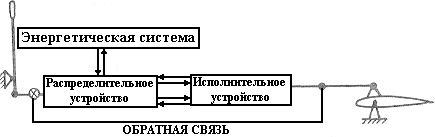

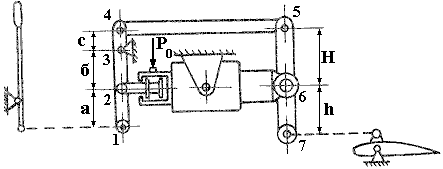

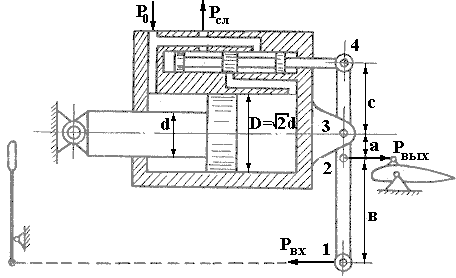

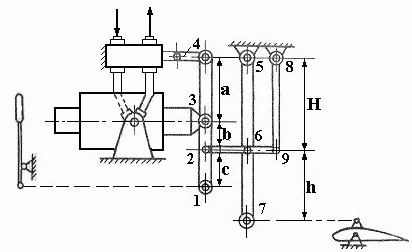

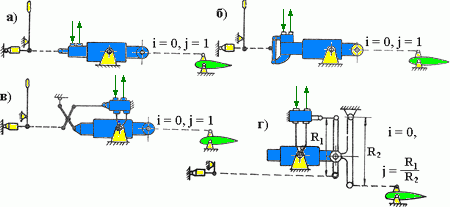

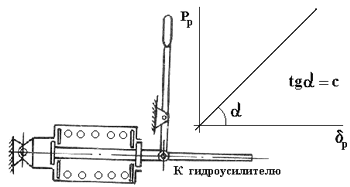

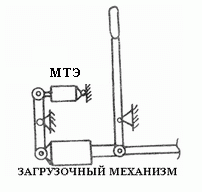

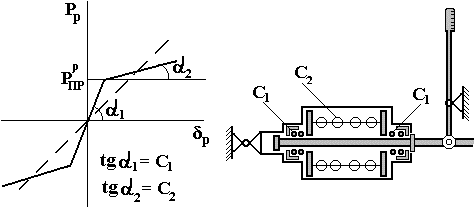

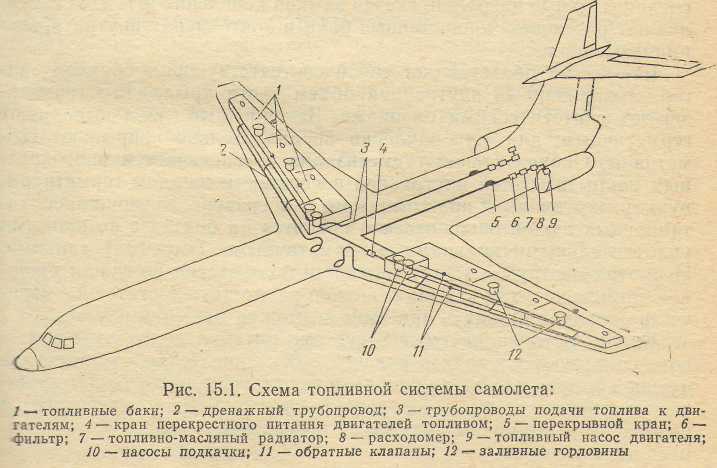

Способы уменьшения манёвренных усилий управления Основными средствами снижения усилий на командных рычагах являются устройства, позволяющие уменьшать коэффициент шарнирного момента mш. Для этого используется энергия набегающего потока воздуха, поэтому такие средства принято называть аэродинамической компенсацией рулей. К аэродинамической компенсации относятся: роговая, осевая, внутренняя компенсации, а также простой или пружинный сервокомпенсатор. Первые три вида компенсации используют общий принцип: часть поверхности руля располагается спереди от оси вращения руля и создаёт относительно этой оси момент, уменьшающий шарнирный момент руля.  Роговая компенсация в настоящее время применяется весьма редко из-за большого сопротивления, создаваемого рогом при отклонении руля. Внутренняя компенсация применяется на элеронах и представляет собой компенсатор большой площади, помещённый в камеру 1 с узкими щелями. Камера разделена гибкой перегородкой 3 на верхнюю и нижнюю полости. При отклонении элерона на компенсатор действует разница статических давлений в этих полостях, что уменьшает величину шарнирного момента элерона. Площадь компенсатора может составлять до 40% площади элерона, что уменьшает диапазон углов его отклонения. Основное преимущество внутренней компенсации - малый прирост лобового сопротивления крыла при отклонении элеронов.  Сервокомпенсатор по размерам и конструкции аналогичен триммеру, но лётчиком не управляется. Он отклоняется автоматически при отклонении руля за счёт кинематической связи тягой с неподвижной точкой на конструкции, к которой подвешен руль. Отклонение сервокомпенсатора в противоположную рулю сторону уменьшает его шарнирный момент.  Такой сервокомпенсатор работает по углу отклонения руля, что иногда может привести к перекомпенсации и слишком малым усилиям управления. Более совершенным является пружинный сервокомпенсатор.  Сервокомпенсатор 1 тягой 2 соединён с двуплечим рычагом 3, к которому присоединена тяга управления 4 от командного рычага лётчика. Рычаг 3 имеет возможность вращаться относительно оси 0, которая одновременно является и осью рулевой поверхности. Второе плечо рычага 3 зажато пружинами 5, имеющими предварительную затяжку. Пока усилие в тяге 4 не превышает усилия предварительной затяжки пружин, двуплечий рычаг 3 вращаться не будет и компенсатор 1 не работает - он отклоняется одновременно с рулём. Когда же усилие на руле превысит усилие затяжки пружин, рычаг 3 повернётся и отклонит сервокомпенсатор относительно руля, уменьшая при этом шарнирный момент руля. Разгрузка, создаваемая пружинным сервокомпенсатором, пропорциональна не углу отклонения руля, а усилию в системе управления, что обеспечивает снижение максимальных усилий на любых режимах полёта. Системы бустерного управления Система состоит из источника энергии, распределительного устройства, исполнительного механизма и обратной связи, передающей сигнал с выхода исполнительного механизма на вход распределительного устройства.  Три последних элемента выполняются в виде единого агрегата, называемого бустером и включаемого в проводку управления самолёта между командным рычагом и рулём. В качестве энергетической системы обычно используется гидросистема с постоянным рабочим давлением po. Поэтому иногда бустер называют гидроусилителем. Способы включения бустера в систему управления Подводимая к бустеру от гидросистемы энергия позволяет при незначительных усилиях, затрачиваемых на преодоление сил трения в золотниковом механизме, получать любые нужные нам усилия на штоке бустера, обеспечивая отклонение руля при любых по величине и по знаку шарнирных моментах. Это свойство бустера можно использовать для формирования на командных рычагах лётчика нормируемых усилий управления при любых размерах руля и любых скоростях полёта. Возможны два способа включения бустера в проводку управления - по обратимой или необратимой схеме. Обратимая схема включения бустера В данной схеме часть усилия от шарнирного момента руля воспринимается бустером, а оставшаяся, обычно меньшая часть, передаётся на командный рычаг лётчика, обеспечивая ему естественное чувство управления. Обратимая схема с параллельной тягой образуется двумя качалками, соединёнными тягой 4 - 5, ось которой параллельна оси штока бустера.  Соотношение плеч входной и выходной качалок определяет соотношение усилий на входе и выходе бустера. Обратимая схема с дифференциальным силовым цилиндром. В данной схеме шток закреплён неподвижно, а перемещение руля обеспечивается движением силового цилиндра.  Бустер имеет всего одну качалку 1 - 4, которая является и входной, и выходной одновременно. Меняя плечо "а" можно создавать любые усилия на командном рычаге, не влияя на перемещения руля и командного рычага. Данный бустер обладает целым рядом преимуществ: отсутствие ложного штока, всего одна качалка входа и выхода, более простой золотниковый механизм, большая жёсткость бустера в работе за счёт того, что жидкость в нем всегда находится под высоким рабочим давлением. Обратимая схема с неподвижной золотниковой коробкой позволяет избавиться от гибких шлангов для подвода жидкости к бустеру, которые были необходимы в предыдущих схемах с движущимися распределительными механизмами. Лётчик командным рычагом поворачивает качалку 1 - 4 относительно точки 3 и, перемещая золотник, открывает рабочие окна. Шток начинает двигаться в сторону перемещения управляющей тяги - точки 1. В конце движения точка 1 останавливается и шток, поворачивая входную качалку относительно этой точки, возвращает золотник в нейтральное положение. Усилие от шарнирного момента руля через выходную качалку 5 - 7 и поводок 2 - 6 передаётся на качалку входную и делится между штоком бустера и лётчиком обратно пропорционально плечам "b" и "с".  Смещая тягу 2 - 6 параллельно самой себе вверх или вниз, можно получать любые усилия на командном рычаге. Необратимая схема включения бустера В данной схеме включения бустера все усилие от шарнирного момента руля воспринимается бустером и до лётчика не доходит.  Для всех показанных на схеме вариантов включения бустера коэффициент передачи по усилиям равен нулю, а коэффициенты передачи по перемещениям отличны от нуля. Необратимая схема обеспечивает управление самолётом на любых скоростях полёта и при любых размерах рулевых поверхностей Она позволяет отказаться от аэродинамической компенсации рулевых поверхностей, что улучшает их аэродинамику. Жёсткое защемление руля бустером способствует устранению рулевого флаттера, позволяя иногда отказаться от противофлаттерных грузов рулевых поверхностей. Необратимая схема упрощает включение в систему управления разного рода автоматических устройств, особенно при использовании электродистанционного управления. Для сохранения чувства управления при необратимом бустере к командным рычагам лётчика подключаются специальные загрузочные механизмы, создающие искусственным путём усилия на этих рычагах. Загрузочные механизмы На современных самолётах наибольшее распространение получили простые пружинные загрузочные механизмы (ЗМ).  Основным элементом такого механизма является пружина, помещённая в корпусе и связанная штоком с проводкой управления. Обычно ЗМ стараются поместить как можно ближе к командному рычагу и сократить путь передачи усилий от этого механизма до лётчика. Жёсткость пружины подбирается так, чтобы усилия при максимальных отклонениях руля не превышали допустимых. Зависимость усилий от углов отклонения руля в таком механизме линейна и совершенно не зависит от скоростного напора. При балансировочных отклонениях руля в длительном полете на командных рычагах лётчик будет ощущать усилия, пришедшие от ЗМ. Триммером снять их нельзя, т.к. шарнирный момент руля лётчиком не воспринимается. Поэтому при необратимой схеме триммеры на рулях не ставятся. Для снятия балансировочных усилий устанавливается электромеханизм, перемещающий точку крепления ЗМ. Перемещая эту точку лётчик расслабляет пружину и полностью снимает усилие на командном рычаге при заданном положении руля.  Такой механизм снятия балансировочных усилий получил название механизм триммерного эффекта. Основным недостатком пружинных механизмов с линейной характеристикой является изменение расходов усилий по перегрузке с изменением скоростного напора. В результате лётчику управление на малых скоростях полёта кажется слишком тяжёлым, а на больших скоростях - слишком лёгким, что опасно выводом самолёта на закритические режимы. Исправить этот недостаток можно увеличением усилий при малых отклонениях руля и командного рычага, используемых на больших скоростях полёта, и снижением усилий при больших отклонениях руля, которые обычно используются на малых скоростях. С этой целью используются ЗМ с нелинейной характеристикой, у которых желаемый эффект обеспечивается применением пружины с предварительной затяжкой или двух пружин разной жёсткости и с разной предварительной затяжкой.  ТОПЛИВНЫЕ СИСТЕМЫ Топливная система предназначена для размещения запаса топлива, обеспечивающего полет ЛА на заданную дальность или с заданной продолжительностью, и бесперебойной подачи его к двигателям в необходимом количестве и под достаточным давлением. Топливные системы на некоторых ЛА выполняют вспомогательные функции: охлаждение бортовых систем, балансировку ЛА и др. Топливная система (рис. 15.1) включает следующие основные элементы: баки или отсеки самолёта, в которых размещается необходимый для полёта запас топлива; краны управления питанием (переключением баков); краны экстренного отключения подачи топлива к двигателям - пожарные краны); краны для слива отстоя топлива из разных точек системы; фильтры для очистки топлива; насосы, подающие топливо к двигателям и перекачивающие топливо из одних баков в другие; приборы контроля количества, расхода и давления топлива; трубопроводы для подачи топлива к двигателям, соединения баков с атмосферой.  Баки требуются для размещения топлива, запасы которого на современных самолётах могут достигать многих десятков тонн, и устанавливаются в крыле и реже в фюзеляже. Применяют три типа топливных баков: жёсткие, мягкие и баки-кессоны. Жёсткие баки изготавливают, как правило, из лёгких алюминиевомарганцевых сплавов, которые допускают глубокую штамповку и выколотку, хорошо свариваются, обладают большой эластичностью и устойчивостью против коррозии. Для придания бакам необходимой прочности и жёсткости они имеют каркас из продольных и поперечных перегородок и профилей. Поперечные перегородки одновременно служат для уменьшения ударов, возникающих в результате перемещения топлива внутри бака при полете с ускорением. Баки малых размеров могут не иметь внутренних перегородок. Широко распространены мягкие баки. Они проще в эксплуатации, более долговечны, имеют меньшую массу. Выполняют мягкие баки из специальной резины или пластических материалов. Тонкие резиновые баки выклеивают на болванках из ткани и одного или двух слоёв резины из синтетического полисульфидного (тиоколового) каучука. В такие баки вклеивают резино-металлическую арматуру: фланцы для датчиков топливомера, заправочные горловины, соединительные патрубки, гнезда замков крепления и т. д. Устанавливают резиновые тонкостенные баки в контейнерах внутри крыла или фюзеляжа. Бак-кессон представляет собой соответствующим образом загерметизированный внутренний объем части крыла. Его герметизируют синтетическими плёнками. Заклёпочный шов выполняют герметичным, для чего заклёпки предварительно покрывают герметиком. Окончательная герметизация обеспечивается многократным покрытием всей внутренней поверхности жидким герметиком, вулканизирующимся при комнатной температуре. Крышки эксплуатационных люков баков-отсеков крепятся на болтах с резиновыми уплотнительными кольцами и герметичными (глухими) гайками. Несмотря на трудности герметизации баки-отсеки получили широкое применение, так как в них можно разместить достаточное количество топлива и занять при этом возможно меньший объем. Краны, устанавливаемые в системе питания двигателей топливом, позволяют управлять подачей его к двигателям от соответствующих баков (или групп баков), а также отключать подачу топлива к вышедшему из строя двигателю и т. д. В соответствии с назначением все краны делятся на перекрывные (пожарные), кольцевания и сливные. Перекрывные краны предназначены для перекрытия топливного трубопровода и устанавливаются за насосами с таким расчётом, чтобы при их закрытии мгновенно прекращалась подача топлива к двигателям. Краны кольцевания обеспечивают питание топливом всех двигателей при выходе части насосов из строя. Сливные краны служат для слива топлива или его отстоя из баков. Фильтры топливных систем предназначены для защиты карбюраторов, агрегатов непосредственного впрыска, командно-топливных агрегатов и других элементов топливо-регулирующей аппаратуры от попадания в них твёрдых частиц. Хотя топливо, заправляемое в баки, фильтруется и баки защищаются от попадания в них механических примесей, но в процессе эксплуатации возможно образование продуктов коррозии трубопроводов и агрегатов топливной системы, кусочков резиновых прокладок и т. д. Наличие самого незначительного количества воды в топливе резко повышает его коррозирующие свойства и, кроме того, может привести к засорению трубопроводов в случае появления льда при низких температурах. Особенно опасно выпадение влаги и образование льда в трубопроводах топливных систем современных высотных самолётов, которые за короткое время могут набрать большую высоту, в результате чего образование конденсата резко ускоряется. В топливных системах применяют сетчатые металлические, шёлковые, щелевые, металлокерамические, бумажные и механические фильтрующие устройства. Насосы топливной системы служат для подачи топлива к двигателям в полете на всех высотах, при любых эволюциях из всех баков или групп баков. Насосы по назначению разделяют на подкачивающие и перекачивающие, а по типу привода — с приводом от авиадвигателя и автономным приводом, как правило, от электродвигателя. Из большого разнообразия конструкций и типов насосов наибольшее распространение получили центробежные насосы низкого давления, поршневые и шестерённые — высокого давления. На современных самолётах обычно устанавливают два насоса подкачки, один из которых с электрическим приводом размещают в топливном расходном баке или в начале трубопровода подачи топлива, а другой с приводом от авиадвигателя — в конце трубопровода перед насосом подачи (высокого давления). Такая установка насосов обеспечивает надёжное питание двигателей топливом. Насосы перекачки предназначены для перекачки топлива из тех баков, из которых оно должно вырабатываться в первую очередь, в баки расходные, т. е. в баки, из которых топливо направляется непосредственно к двигателям. Выработка топлива из разных баков или групп их диктуется необходимостью сохранить строго определённую центровку самолёта в течение всего полёта и обеспечить нужную разгрузку крыла. Трубопроводы топливной системы, обеспечивающие подачу топлива к двигателям, сообщение баков с атмосферой, заправку топливом под давлением, выполняют чаще всего из алюминиевого сплава и шлангов с соединительной арматурой. Наиболее распространённые соединения трубопроводов следующие: дюритовое (гибкое на стяжных хомутах) и ниппельное (жёсткое). В последнее время широкое применение нашли гибкие металлические рукава, которые хорошо сопротивляются вибрационным нагрузкам, удобны при монтаже, относительно легки. Выработка топлива из баков осуществляется самолётными подкачивающими насосами, давление на выходе из которых должно быть больше минимально допустимого, на которое настроен датчик сигнализатора давления. За насосом подкачки обычно устанавливают обратный клапан, препятствующий обратному движению топлива, которое возможно в сложном трубопроводе. Перекрывной кран предназначен для быстрого прекращения поступления топлива и отключения топливной системы самолёта от двигателей. В топливных системах гидравлические сопротивления от бака до насоса двигателя достигают больших значений, что вызывает необходимость установки дополнительного подкачивающего насоса, который обеспечивает необходимое давление топлива на входе в основной насос двигателя. Если предусматривается охлаждение масла системы смазки двигателя топливом, то в топливной системе устанавливают топливно-масляный радиатор. Характерная особенность топливной системы современных самолётов — большая ёмкость баков. Заправить большое количество топлива через верхние горловины баков — сложный, трудоёмкий процесс. Поэтому на подавляющем большинстве самолётов имеются системы централизованной заправки топливом снизу под давлением. Они позволяют провести заправку за очень короткое время. Система заправки топливом каждого самолёта состоит из заправочных горловин (штуцеров), щитка управления заправкой, трубопроводов подвода топлива в заправляемые баки или группы баков, кранов заправки с электрическим дистанционным управлением поплавковых предохранительных клапанов, исключающих переполнение баков при отказе кранов заправки. Вынужденная посадка самолёта сразу после вылета, т. е. при максимальной полётной массе, в ряде случаев вследствие ограниченной прочности шасси недопустима. Облегчение самолёта в этих аварийных случаях может быть достигнуто сливом топлива. Система аварийного слива топлива в полете должна удовлетворять следующим основным требованиям: определённое количество топлива (достаточно облегчающее самолёт) должно быть слито за время 10—15 мин; при сливе топлива центровка самолёта должна изменяться незначительно; сливаемое топливо не должно попадать в зону горячих газов. Система аварийного слива топлива состоит из кранов, трубопроводов и кранов управления сливом. Для исключения деформации топливных баков, которая может возникнуть при большой разности давлений внутри бака и окружающей среды по мере выработки топлива при аварийном сливе или централизованной заправке под давлением, топливные баки сообщаются с атмосферой через дренажные трубопроводы. Работа топливной системы зависит от избыточного давления в надтопливном пространстве бака, необходимое значение которого может быть достигнуто наддувом баков, воздухом за счёт скоростного напора, воздухом от компрессоров двигателя или из бортовых, баллонов, нейтральными газами из бортовых баллонов или специальных систем. Наддув баков нейтральными газами служит ипротивопожарным средством. |