основы авиации. Основы авиации. ВС и его системы для пилотов РРL. Уральский утц га воздушное судно и его системы (Учебный материал по программе подготовки пилотов (ррl(A))

Скачать 3.63 Mb. Скачать 3.63 Mb.

|

|

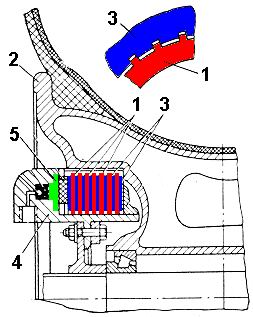

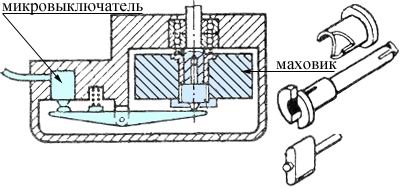

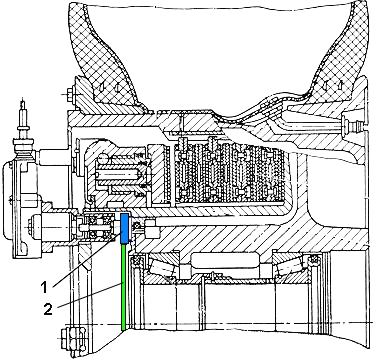

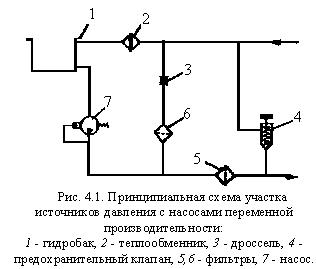

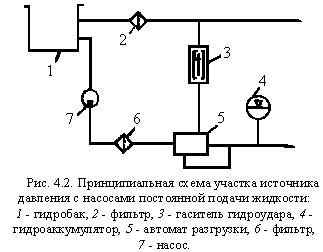

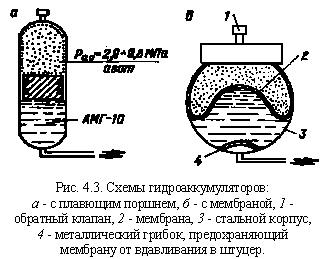

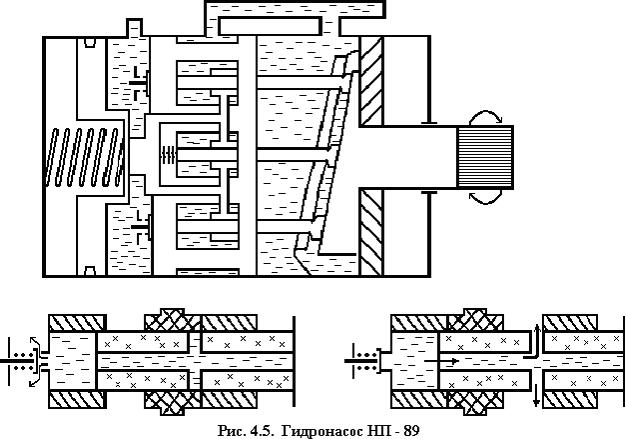

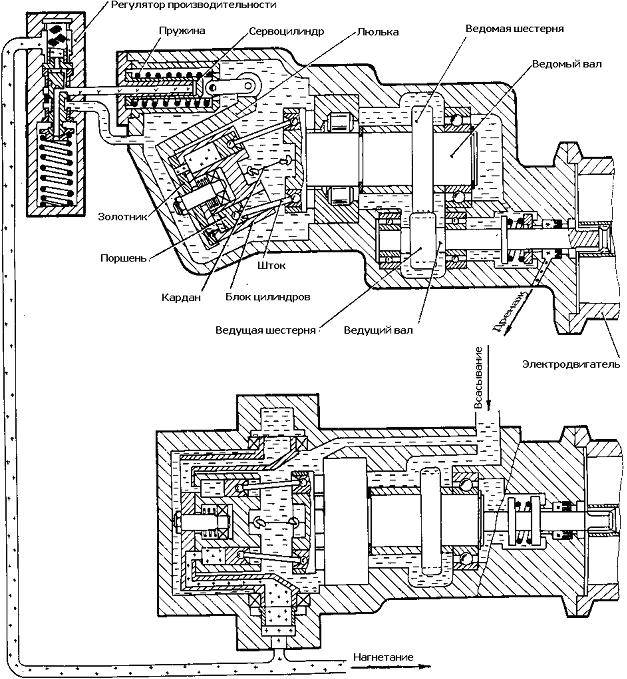

Дисковый тормоз работает по принципу фрикционной муфты. Он состоит из набора чередующихся между собой подвижных и неподвижных дисков, установленных на корпусе тормоза.  Подвижные диски 1 шлицами связаны с корпусом колеса 2 и вращаются вместе с ним. Неподвижные диски 3 по внутренней поверхности шпонками связаны с корпусом тормоза 4, болтами закрепленного на оси колеса. С торца пакет дисков сжимается кольцевым поршнем 5, создавая тормозной момент между дисками. При сбрасывании тормозного давления поршень специальными пружинами возвращается в исходное положение. Дисковые тормоза компактны, обладают высокой энергоёмкостью, не требуют точного концентричного расположения колеса и корпуса тормоза, поэтому они нашли самое широкое применение на современных самолётах. Автомат торможения используется для предотвращения при торможении полного заклинивания колеса и его движения юзом.  С этой целью на колесе устанавливается инерционный датчик, корпус которого неподвижно закреплён на корпусе тормоза. В корпусе датчика вращается валик с малой шестерней 1. Эта шестерня входит в зацепление с большой шестерней 2, закреплённой на корпусе колеса. При вращении колеса валик датчика вращается со скоростью в несколько тысяч оборотов в минуту.  На валике устанавливается маховик, который соединяется с валиком подпружиненными фрикционными накладками. Силы трения в этих накладках раскручивают маховик, и он вращается совместно с валиком. При возникновении юза колесо и валик датчика начинают терять угловую скорость вращения. Маховик за счёт сил инерции и, преодолевая силы трения в накладках, проворачивается относительно валика и за счёт наклонных скосов перемещается вдоль оси. Это движение используется для включения микровыключателя и подачи сигнала в электроклапан, сбрасывающий давление в системе торможения. Тем самым исключается проскальзывание колеса юзом и обеспечивается высокая эффективность торможения колёс на пробеге. Гидравлическая система самолёта. 1 Общие сведения об гидравлических системах самолёта. Гидравлическая система самолёта обеспечивает управление системами и механизмами, определяющими безопасность полёта. Надёжность, живучесть и долговечность гидросистемы достигается совершенством конструкции агрегатов, многократным резервированием, как источника энергии, так и гидроприводов, автоматизацией управления, контроля работы и информации экипажа. Применение гидравлических приводов на самолёте вызвано сравнительно малыми массой и габаритами, большим быстродействием и малой инерционностью частей исполнительных механизмов (в отличие от электродвигателей). Масса и габариты гидравлического агрегата составляют примерно 10-20 процентов массы и габаритов электрического агрегата подобного назначения и той же мощности. Приводы гидравлической системы позволяют развивать значительные усилия при большом быстродействии, обеспечивают простую фиксацию промежуточных положений исполнительных механизмов. Гидравлические системы применяют для управления стабилизатором и рулями, для уборки и выпуска шасси, взлётно-посадочной механизации и других потребителей. К недостаткам гидравлической системы можно отнести сравнительно большую массу агрегатов, трубопроводов и рабочего тела, зависимость работы агрегатов от окружающей температуры. Повреждения агрегатов и трубопроводов, связанные с потерей герметичности, могут привести к выбросу жидкости из гидросистемы, что приведёт к отказам гидросистемы. Рабочим телом гидросистемы на большинстве самолётов ГА является авиационное масло гидравлическое АМГ-10 или его заменители (FH-51 «Гидроникойл»). Характер работы системы во многом определяется свойствами этой жидкости. Она нейтральна к стали и дюралюминию, а её вязкость изменяется по температуре незначительно. Однако она пожароопасная при температуре более 120 С0. На самолёте Ил-86, Ту-204,214 используют взрывобезопасную негорючую жидкость из минеральных масел НГЖ-4, выдерживающую температуру до 200 С0. На воздушных судах гражданской авиации в настоящее время чаще всего применяются гидросистемы с насосами переменной производительности с приводом от авиадвигателей, с электрическим или воздушным приводом. Реже используются гидросистемы с насосами постоянной производительности. 2 Принцип работы гидросистемы. Гидросистема самолёта представляет собой сочетание двух частей: сети источников давления и сети потребителей. Сеть источников давления предназначена для создания рабочего давления, аккумулирования энергии, регулирования давления в системе, распределения по потребителям и размещения некоторого запаса жидкости. Сеть потребителей состоит из отдельных частей, каждая из которых предназначена для привода в действие какого-либо механизма. Гидравлический комплекс современного самолёта предназначен для питания рабочей жидкостью: - приводов системы управления самолётом и механизации крыла; - сети уборки-выпуска шасси; - механизмов поворота колёс передней опоры; - сети торможения колёс; - сети управления стеклоочистителями; - сети управления передним и задним грузолюком; - сети управления входными трапами, входных дверей. Многие потребители питаются одновременно от нескольких гидросистем. Это повышает надёжность их работы, так как при выходе из строя одной из систем потребитель продолжает получать питание от другой системы. Каждая рулевая поверхность управляется от максимального количества гидросистем, имеющихся на самолёте, а ответственные потребители (закрылки, шасси и т.д.) - как минимум от двух гидросистем. Менее ответственные потребители и потребители, которые работают только на земле, управляются от одной гидросистемы. В каждой гидросистеме кроме основных насосов предусмотрены резервные источники питания. В качестве таких могут использоваться гидротрансформаторы, установленные между гидросистемами, турбонасосные установки и электроприводные насосные станции. Гидротрансформаторы предназначены для создания давления в гидросистеме в случае отказа в ней основных насосов или при отказе двигателя за счёт энергии смежной гидросистемы. При этом передача мощности из одной системы в другую происходит без обмена рабочей жидкостью. Гидротрансформатор представляет собой резервный агрегат, состоящий из двух нерегулируемых мотор-насосов с одинаковым рабочим объёмом, соединённых общим валом. Каждый из моторов-насосов гидротрансформатора подключён к своей системе и их жидкостные полости между собой не сообщаются. При работе гидротрансформатора один из мотор-насосов работает в режиме гидромотора и вращает второй мотор-насос, который и создаёт давление рабочей жидкости в питаемой системе (Ан-124-100). Турбонасосные установки предназначены для создания давления жидкости в полете при отказе двигателя соответствующей системы и для работы потребителей гидросистемы на земле при неработающих двигателях. Турбонасосная установка представляет собой гидравлический насос с приводом от воздушной турбины. Привод турбонасосной установки осуществляется сжатым воздухом, отбираемым от любого работающего двигателя или от ВСУ. Электроприводные насосные станции предназначены для питания потребителей при наземном обслуживании самолёта и являются аварийным источником давления в полёте. В целях предотвращения кавитации (кипения и разрыва потока жидкости) в линии всасывания перед насосом создают небольшое избыточное давление. Для этого дренажную систему гидробака соединяют с компрессором авиадвигателя, с системой кондиционирования воздуха или создают подпор с помощью подкачивающих насосных станций.  Гидросистема с насосами переменной производительности используется в качестве основной на большинстве самолётов гражданской авиации (см. рис. 4.1.). Повышение давления здесь создаётся аксиальными роторно-плунжерными насосами. Чувствительный элемент автоматического устройства насоса реагирует на изменение давления в гидросистеме и через сервомеханизм изменяет положение наклонной шайбы, ход плунжеров и производительность насоса. Подача насоса в широком диапазоне давлений остаётся почти постоянной. Только при достижении определённого давления, близкого к рабочему давлению гидросистемы, срабатывает автоматическое устройство и уменьшается производительность насоса до минимальной, которая необходима для его смазки и охлаждения. Этот расход жидкости поддерживается дросселем минимального расхода, а охлаждение жидкости происходит в радиаторе. При понижении давления жидкости автомат включает насос на полную подачу. В случае отказа автоматического устройства насос переходит на работу с максимальной производительностью, а избыточная жидкость сбрасывается в бак через предохранительный клапан. Преимуществом гидросистемы с насосами переменной производительности является плавная разгрузка насосов, что уменьшает гидроудары.  При работе гидросистемы с насосами постоянной производительности жидкость так же, как и в схеме работы гидросистемы с насосами переменной производительности, может быть направлена по двум магистралям: по магистрали, питающей потребители, и по магистрали, соединяющей линию высокого давления с гидробаком (см. рис. 4.2.). В отличие от схемы с насосами переменной производительности рабочая жидкость здесь не может поступать по двум направлениям одновременно. При работе потребителей или зарядке гидроаккумулятора жидкость из насоса через фильтр и автомат разгрузки поступает на зарядку гидроаккумулятора и в систему на потребители. После повышения давления до верхнего предела рабочего давления автомат разгрузки переключает поток рабочей жидкости с линии высокого давления в линию слива. Направление потока рабочей жидкости будет следующим: от насоса жидкость под давлением, обусловленным сопротивлением магистрали, через фильтр, автомат разгрузки, гаситель гидроударов и фильтр попадает в гидробак. Переключение насоса с холостого на рабочий ход происходит после снижения давления рабочей жидкости в гидроаккумуляторе (см. рис. 4.3.).  Существенным недостатком гидросистем с насосами постоянной производительности с приводом от авиадвигателя является необходимость совместной работы с автоматом разгрузки. В системе с автоматом разгрузки происходят дополнительные резкие колебания давления из-за неоднократных подключений-отключений насосов, что сокращает долговечность системы. Силовые приводы по способу преобразования давления жидкости разделяются на приводы, в которых давление жидкости преобразуется в работу по перемещению поршня в цилиндре и приводы, в которых энергия давления преобразуется в работу, расходуемую на вращение ротора. В первом случае приводы называют гидроцилиндрами, во втором – гидромоторами. Гидромоторы представляют собой обращённый роторно-плунжерный насос с наклонной шайбой, к которому подводится жидкость под высоким давлением. Гидроаккумулятор представляет собой цилиндрический или шаровой баллон, внутренние полости которого разделены на части свободноплавающим поршнем или упругой резинотканевой мембраной. Верхние полости гидроаккумуляторов заполняются азотом, а нижние соединяются с нагнетающей магистралью. Под давлением рабочей жидкости поршень смещается (мембрана прогибается) и сжимает азот, аккумулируя запас его энергии. Расходование энергии происходит, когда сжатый азот, расширяясь, выталкивает жидкость из гидроаккумулятора в систему. Гидроаккумулятор выполняет несколько функций: уменьшает колебания давления жидкости, вызываемые работой насоса, автомата разгрузки, распределительных устройств и гидроприводов; кратковременно увеличивает при включении гидропривода начальную мощность системы; служит аварийным источником энергии при отказе насоса; быстродействие. 3. Принцип работы гидронасоса переменной производительности. Разновидностью насоса аксиально-плунжерного типа с клапанным распределением жидкости является насос НП-89, работающий по следующей схеме (рис. 4.5.).  Во время работы двигателя рессора приводит во вращение наклонную шайбу. За счёт скоса шайбы плунжеры движутся возвратно-поступательно. Во время хода всасывания через всасывающие окна полости цилиндров заполняются жидкостью. При обратном ходе каждого плунжера после перекрытия перепускного окна втулкой жидкость вытесняется через обратный клапан в полость нагнетания насоса и далее в линию нагнетания гидросистемы. Производительность насоса при данном числе оборотов зависит от величины рабочего хода плунжеров. Под величиной рабочего хода плунжера понимается его ход с момента перекрытия втулкой перепускного отверстия плунжера, так как только с этого момента начинается нагнетание жидкости.  Рис. 4.6. Гидронасос НС-46 Величина рабочего хода плунжеров в данном насосе зависит от давления жидкости в линии нагнетания, которое в свою очередь зависит от расхода жидкости потребителями. Давление жидкости в полости нагнетания действует на поршень регулятора производительности. При давлении жидкости меньшем 200 кг/кв.см сила, действующая на поршень, меньше усилия пружины, и поршень занимает положение, обеспечивающее максимальную величину рабочего хода плунжеров, а следовательно, и максимальную производительность насоса. При увеличении давления свыше 200 кг/кв.см создаётся сила, преодолевающая упругость пружины, и по мере увеличения давления поршень начинает перемещаться влево. Вместе с поршнем влево перемещается подвижная гильза, перемещение которой приведёт к уменьшению рабочего хода плунжеров, т.е. к уменьшению производительности насоса. При падении давления жидкости в линии нагнетания уменьшается сила, действующая на поршень, и под действием пружины поршень перемещает подвижную гильзу вправо, увеличивая рабочий ход плунжеров, а следовательно, и производительность насоса. Принцип работы широко распространённой электронасосной станции НС-46 (см. рис. 4.6.). Ведущий вал через кардан приводит во вращение блок цилиндров, который своим торцом скользит по зеркальной поверхности золотника. Поршневые отверстия блока поочерёдно соединяются то с дуговой фрезеровкой всасывания золотника, то с дуговой фрезеровкой нагнетания. Поскольку ось блока цилиндров образует угол с осью ведомого вала, то поршни в цилиндрах движутся возвратно-поступательно, совершая ходы всасывания и нагнетания. Из полости нагнетания жидкость под давлением подводится к золотнику регулятора. Под действием давления жидкости на торец золотника создаётся сила, нагружающая его пружину. Пока эта сила не может преодолеть упругость пружины - золотник неподвижен и давление жидкости к сервоцилиндру не подводится. Под действием пружины сервоцилиндра люлька с блоком цилиндров отклонена на наибольший угол, насос работает на режиме максимальной производительности. Когда с возрастанием давления жидкости на золотник создаётся сила, способная преодолеть упругость пружины, золотник начинает перемещаться. При этом открывается проход жидкости под давлением к сервоприводу. Под действием давления жидкости начнёт перемещаться сервоцилиндр, который, поворачивая люльку, уменьшает её угол наклона, а, следовательно, и производительность насоса. При понижении давления в линии нагнетания золотник возвращается в исходное положение, сообщая внутреннюю полость сервоцилиндра со сливом. Под действием пружины сервоцилиндр отклоняет люльку с блоком цилиндров в положение, соответствующее максимальной производительности (на наибольший угол). 4. Основные контролируемые параметры гидросистем. 1. Давление в г/системе (Р кг/см2). 2. Давление в тормозной системе самолёта (основной, аварийной, стояночного торможения) . 3. Уровень г/жидкости в г/баках. 4. Работа г/насосов по Р жидкости в линии нагнетания. 5. Температура г/жидкости в системе. 6. Различные сигнализаторы отказов в г/системе ( понижения Р, понижения уровня г/жидкости, повышения Т0 г/жидкости в системе, отказ г/насосов). Система управления самолётом 1. Общие сведения Система управления самолётом служит для обеспечения полёта по заданной траектории путём создания на крыле и оперении потребных аэродинамических сил и моментов. Возможны три типа систем управления - неавтоматическая, полуавтоматическая и автоматическая. В неавтоматической системе управления лётчик, оценивая обстановку, обеспечивает выработку управляющих импульсов и с помощью командных рычагов через проводку управления отклоняет рулевые поверхности, удерживая их в нужном положении своей мускульной силой. В полуавтоматической системе управляющие сигналы лётчика преобразуются и усиливаются различного рода автоматами и усилителями, обеспечивая оптимальные характеристики устойчивости и управляемости самолёта. Автоматические системы обеспечивают полную автоматизацию отдельных этапов полёта, освобождая лётчика от непосредственного участия в управлении самолётом. Однако, и в этом случае предусматривается возможность перехода на ручное управление лётчиком, для чего в кабине сохраняются обычные командные посты управления, связанные с рулями проводкой управления. |