урок по практике сварщики. Урока Изучение и применение различных техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва

Скачать 121.79 Kb. Скачать 121.79 Kb.

|

|

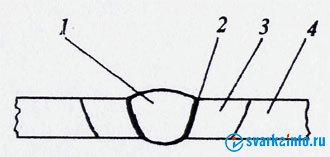

Правила безопасности при ведении электросварочных работ. Требования безопасности перед началом работы. Перед началом работы необходимо: Надеть рабочую одежду, застегнуть куртку, штанины брюк напустить на обувь. Рукавицы должны плотно прикрывать рукава куртки. Убрать волосы под головной убор. Убрать все лишние предметы со стола сварщика. Проверить исправность вращающего стула, обратить внимание на высоту стула. Проверить исправность инструмента, приспособлений, наличие электродов. Проверить целостность кабелей, надежность крепления кабелей к источнику питания и электродержателю. Проверить защитное заземление. Проверить надежность всех контактов в местах соединения проводов в сварочной цепи. Установить силу сварочного тока. Осмотреть электродержатель и убедиться в надежности изоляции рукоятки от токоведущего кабеля, включить пусковой выключатель. Требования безопасности во время работы. Во время работы: 1. Не кладите электроды на загрязненные и влажные поверхности стола. 2. Огарки электродов отбрасываются на заранее подготовленное место. 3 Предохраняйте себя и работающих рядом лиц от воздействия излучения сварочной дуги: подавайте сигнал - предупреждение о зажигании дуги. 4. Сначало нужно закрыть лицо щитком или маской, только после того сварщик замыкает сварочную цепь, коснувшись концом электрода поверхности изделия. 5. Складывать сваренные детали в определенное место. Требования безопасности по окончании работы. По окончании работы: Произвести уборку рабочего места от производственного мусора, убрать огарки электродов. Прибрать вспомогательный инструмент. Убедиться в отсутствии очагов возгорания. Обо всех замеченных неисправностях сообщить мастеру производственного обучения. Приложение 3 Подготовка металла к сварке Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют. Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями. Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.  Рис. 1. Сварное соединение Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл - металл подвергающихся сварке соединяемых частей. Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла. Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке. Выбор режима сварки Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры- это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры - состав и толщина покрытия электрода, положение электрода и положение изделия. Итак, на что же влияют основные параметры? Сварочный ток. Увеличение его вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40—50% больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15—20% меньше, чем При сварке постоянным током обратной полярности. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку. При сварке встык "листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно берется равным толщине свариваемого металла. При сварке стали большей толщины используют электроды диаметром 4-—6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва. Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится. Сила тока в основном зависит от диаметра электрода, а также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность, т. е. больше наплавляется металла. Однако при чрезмерном для данного диаметра электрода токе электрод быстро нагревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. Приложение 4 Подготовка металла к сварке. Подготовка материалов. Выбираем заготовку из углеродистой стали, размером 4x100x300 мм. без разделки кромок. Проволочной щеткой зачищаем кромки пластин от ржавчины и окалины до металлического блеска, сметаем опилки и пыль волосяной щеткой и ветошью. Определяем диаметр электрода и силу сварочного тока по таблице. Вначале определяют диаметр электрода, в зависимости от которого назначают силу сварочного тока. Диаметр электрода выбирают в зависимости от толщины свариваемых элементов, типа сварного соединения. (см. табл. «Режимы ручной дуговой сварки стыковых соединений без скоса кромок»). Режимы ручной дуговой сварки стыковых соединений без скоса кромок.

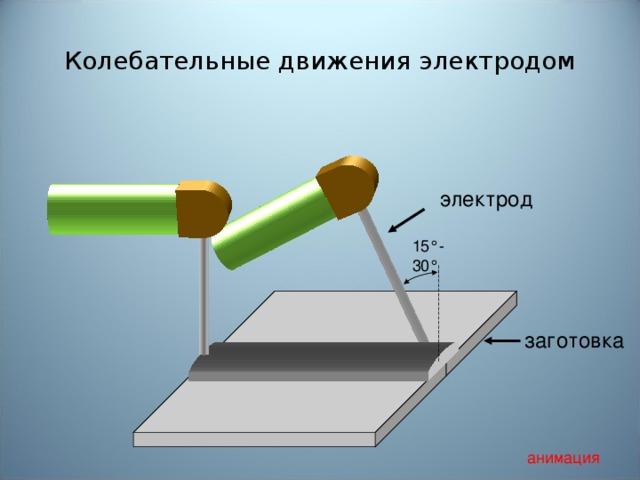

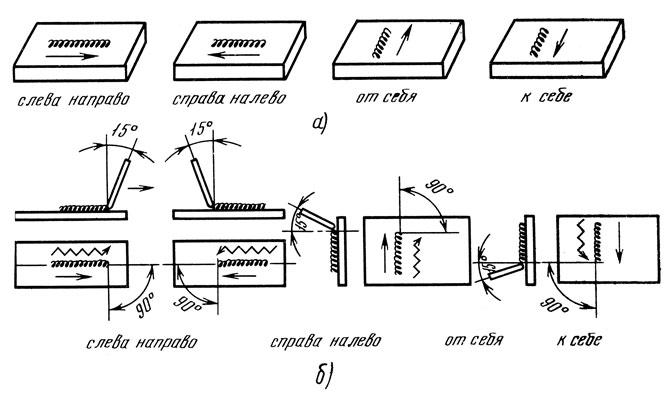

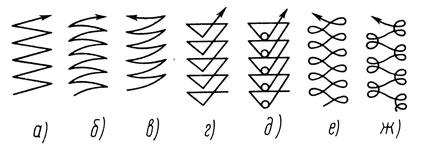

Устанавливаем выбранное значение сварочного тока. Закрепляем электрод в зажиме электрододержателя. Выполняем сварку пластин. Приложение 5 Сварка пластин без разделки кромок. При наплавке на пластину односторонним швом основная трудность заключается в получении провара металла на всю толщину листа. Хороший провар во многом зависит от качества сборки, величины зазора, правильности постановки прихваток, а также соответствия диаметра электрода и силы сварочного тока. Возьмем подготовленные пластину и разместим ее на ровной поверхности рабочего стола. Размещаем пластину на рабочем столе в нижнее положение Производим наплавку. Для этого опускаем на лицо защитную маску и придерживая рукой пластину, зажигаем дугу в верхней точке стыка, подводим электрод в начало стыка и быстро наклоняем его под углом 15 - 30° к вертикали.  7. При появлении капли расплавленного металла начинаем поступательное движение электрода в направлении сварки: Наблюдая за сваркой, необходимо обращать внимание на, внешний вид шва, хорошую заварку кратера, и в особенности на нормальную выпуклость шва, которая не должна превышать 2 – 3 мм. Необходимо также обращать внимание на постоянство зазора. Одновременно следует наблюдать за правильностью выбранных режимов, техникой ведения процесса. Закончив процесс сварки, откладываем электрододержатель, надеваем защитные очки с прозрачными стеклами. Отбиваем шлаковую корку с поверхности выполненного шва, далее производим зачистку поверхности шва проволочной щеткой. Осматриваем шов и отмечаем возможные дефекты. Нормально выполненный шов должен быть мелкочешуйчатым, иметь равномерную ширину и высоту, плавные очертан Техника выполнения швов Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами - прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем. Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах. Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва. Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика. Нормальной считают длину дуги, равную 0,5 - 1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл. Положение электрода. Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия. Направление сварки может быть слева направо, справа налево, от себя и к себе (рис. 46, а). Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва (рис. 46, б).  Рис. Направления сварки (а) и наклон электрода (б) Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве. При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами. Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 46, б, 53, а - в, 54, а - в. Колебательные движения электрода. Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях. Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода. Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке (рис. 47): прямые по ломаной линии; полумесяцем, обращенным концами к наплавленному шву; полумесяцем, обращенным концами к направлению сварки; треугольниками; петлеобразные с задержкой в определенных местах.  Рис. Основные виды поперечных движений конца электрода: а, б, в, г - при обычных швах, д, е, ж - при швах с усиленным прогревом кромок Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали. Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметрами до 4 мм. Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва. Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва. Способы заполнения шва по длине и сечению. Швы по длине выполняют напроход и обратно-ступенчатым способом. Сущность способа сварки напроход заключается в том, что шов выполняется от начала до конца в одном направлении. Окончание шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего серы и фосфора. При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл. При сварке стали, "склонной к образованию закалочных микроструктур, вывод кратера в сторону недопустим ввиду возможности образования трещины. Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования окисных загрязнений металла. Лучшим способом окончания шва будет заполнение кратера металлом за счет прекращения поступательного движения электрода вниз и медленного удлинения дуги до ее обрыва. Приложение № 6 Сменное задание

|