Установка сернокислотного алкилирования с использованием реактора каскадного типа

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

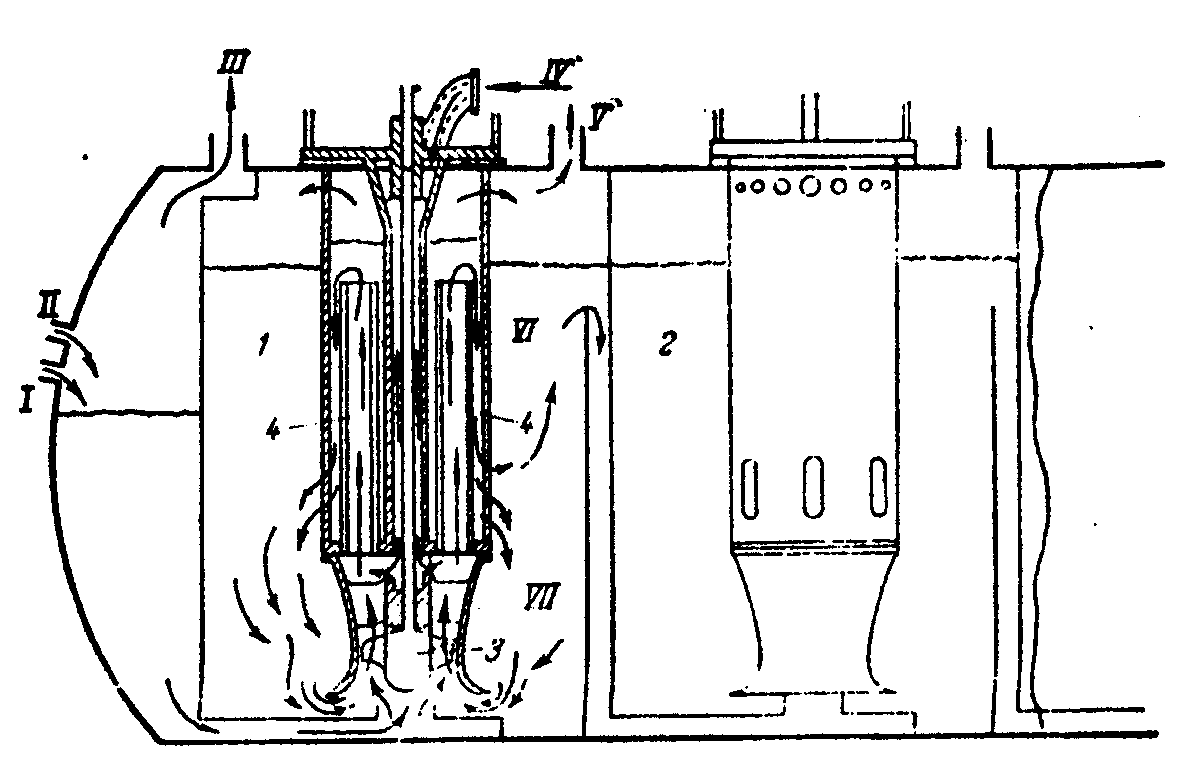

1.3 Основные факторы влияющие на процесс Катализаторы С-алкилирования. Из всех возможных кислотных катализаторов в промышленных процессах алкилирование применение получили только только серная и фтористоводородная кислоты, некоторые свойства которых приведены ниже ( для 100% -ных кислот): Показатель Н2SO4 HF Плотность ,кг/м3 1830,5 (при 20°С) 955 ( при 25°С) Температура, °С: плавления 10,4 -83,4 кипения 296,2 19,4 Вязкость, сп (мПа с) 33,0 ( при 15 °С) 0,53 ( при 0°С) Поверхностное натяжение,Н/ м 103 55 ( при 20 °С) 8,6( при 18 °С) Функция кислотности Гаммета -12,2 -10,2 Растворимость при 13,3 °С, % мас: изобутана в кислоте 0,10 3,1 кислоты в изобутане 0,01 0,6 олефинов в кислоте значительная значительная Наиболее важным для жидкофазного катализа показателем кислот является растворимость в них изобутана в Н2SO4 невелика приблизительно в 30 раз ниже, чем в HF. Олефины из этих кислотах растворяются достаточно хорошо и быстро, В этой связи концентрация изобутана на поверхности раздела фаз( эмульсии типа углерод в кислоте) намного меньше концентрации олефинов, что обуславливают большую вероятность протекания реакции полимеризации олефинов. Это обстоятельство, а также высокие значения плотности, вязкости и поверхностного натяжения кислот, особенно Н2SO4 обуславливает протекание С- алкилирования в диффузионной области с лимитирующей стадией массопереноса реактантов к поверхности раздела фаз. Для ускорения химических реакций С- алкилирования в среде Н2SO4 и HF необходимо интенсифицировать процессы перемешивания и диспергирования  реакционной массы с целью увеличения поверхности раздела кислотной и углеводородной фаз. реакционной массы с целью увеличения поверхности раздела кислотной и углеводородной фаз.По совокупности каталитических свойств HF более предпочтителен, чем Н2SO4 . Процессы фтористоводородного С- алкилирования характеризуется следующими основными преимуществами по сравнению с сернокислотными: -значительно меньший выход побочных продуктов, следовательно, более высокая селективность; -более высокие выход и качество алкилата; -значительно меньший расход кислоты( всего 0,7кг вместо 100-160 кг Н2SO4 на 1 т алкилата); возможность проведения процесса при более высоких температурах ( 25-40°С вместо 7-10°С  при сернокислотном) с обычным водяным охлаждением; при сернокислотном) с обычным водяным охлаждением;возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и HF; -небольшая металлоёмкость реактора ( в 10-15 раз меньше, чем у сернокислотного контактора, и в 25-35 раз меньше, чем у каскадного реактора); легкая регенерируемость катализатора что является одной из причин меньшего его расхода, и др. Однако большая летучесть и высокая токсичность фтороводорода ограничивают его более широкое применение в процессах С-алкилирования. В отечественной нефтепереработке применяются только процессы сернокислотного С- алкилирования. На НПЗ США около половины от суммарной мощности установок приходится на долю фтористоводородного С-алкилирования. Сырье. С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан. Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфируется и полимеризуется. Пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами. Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов. Оптимальным сырьем для С-алкилирования изобутана являются бутилены. В нефтепереработке в качестве алкенового сырья обычно используют бутан-бутиленовую фракцию в смеси с пропан-пропиленовой с содержанием пропилена менее 50% от суммы алкенов. Алканы нормального строения С3 – С5 в реакцию не вступают и являются инертными примесями. Диены, содержащиеся в сырье, образуют сложные продукты взаимодействия с серной кислотой и остаются в кислой фазе, разбавляя кислоту, что увеличивает ее расход. Поэтому д  иеновые углеводороды не должны содержаться в сырье. К сырью алкилирования предъявляются также повышенные требования по содержанию влаги и сернистых соединений. Если сырье каталитического крекинга не подвергалось предварительной гидроочистке, тогда бутан-бутиленовую фракцию крекинга – сырье алкилирования – обычно очищают щелочью или в процессах типа «Мерокс» от сернистых соединений. иеновые углеводороды не должны содержаться в сырье. К сырью алкилирования предъявляются также повышенные требования по содержанию влаги и сернистых соединений. Если сырье каталитического крекинга не подвергалось предварительной гидроочистке, тогда бутан-бутиленовую фракцию крекинга – сырье алкилирования – обычно очищают щелочью или в процессах типа «Мерокс» от сернистых соединений.Целевой продукт, выход и качество. Целевой продукт процесса – алкилат является идеальным компонентом для приготовления высокооктановых бензинов, благодаря своему высокому октановому числу (по исследовательскому методу более 96 пунктов), низкому давлению насыщенных паров, низкому содержанию серы и уникальным свойствам не окисляться кислородом воздуха. Октановое число основного компонента алкилата – изооктана (2,2,4-триметилпентана) – принято, как известно за 100. Материальный баланс С-алкилирования определяется составом перерабатываемого сырья. Ниже приводится материальный баланс С-алкилирования смеси бутан- бутиленовой и пропан-пропиленовой фракций: Взято, % масс. Получено, % масс. Пропан…………………………………..6,8 6,3 Пропилен……………………………….19,7 0,0 Изобутан………………………………..49,5 2,1 Бутилены……………………………….19,8 0,0 н-Бутан…………………………………..4,2 4,5 Легкий алкилат (н. к. – 195 0С)………... – 83,1 Тяжелый алкилат ( > 195 0С )………….. – 3,0 Потери…………………………………... – 1,0  Всего…………………………………….100 100 Влияние основных факторов процесса на выход и качество алкилата.  Важными оперативными параметрами влияющими на материальный баланс и качество алкилата, являются: давление температура, объемная скорость сырья, концентрация кислоты, соотношение изобутан : олефин, кислота : сырье и интенсивность перемешивания сырья с катализатором. Важными оперативными параметрами влияющими на материальный баланс и качество алкилата, являются: давление температура, объемная скорость сырья, концентрация кислоты, соотношение изобутан : олефин, кислота : сырье и интенсивность перемешивания сырья с катализатором.Давление. Изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. При алкилировании изобутана бутиленами давление поддерживают 0,35 – 0,42 МПа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают.  Температура. При повышении температуры создаются более благоприятные условия для перемешивания и диспергирования при этом снижаются затраты энергии на перемешивание сырья и катализатора, что улучшает экономические показатели процесса. Однако повышение температуры выше 15 0С интесифицирует побочные реакции деструктивного алкилирования в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакции, возрастает расход кислоты и ухудшается качество алкилата. Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество алкилата. Лимитирующим фактором при снижении температуры реакции является чрезмерное повышение вязкости кислоты, что затрудняет создание эмульсий с высокой поверхностью раздела фаз. На практике оптимальный интервал температур при алкилировании изобутана бутиленами составляет 5 – 13 0С, а пропиленом – 10 – 22 0С.   Рисунок – 1 Влияние температуры на октановое число алкилата Рисунок – 1 Влияние температуры на октановое число алкилатаСоотношение изобутан : олефин является одним из важнейших параметров алкилирования. Избыток изобутана интенсифицирует целевую и подавляет побочные реакции алкилирования.  Соотношение изобутан : олефин……………7:1 5:1 3:1 Выход алкилата (н. к. – 1770С), % об………163 160 156 Октановое число алкилата (ОЧММ)………..93,5 92,5 91,5 Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддержание его выше 10:1 нерентабельно. Концентрация кислоты. Для алкилирования бутан-бутиленовых углеводородов обычно используют серную кислоту, содержащую от 88 до 98 % моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрация кислоты становится ниже 88%, усиливаются побочные реакции, приводящие к ухудшению качества алкилата.  Рисунок – 2 Влияние концентрации серной кислоты на октановое число алкилбензина Рисунок – 2 Влияние концентрации серной кислоты на октановое число алкилбензинаКривая зависимости ОЧММ дебутанизированного алкилбензина, полученного из фракции С4, от концентрации Н2SО4 имеет четко выраженный максимум при концентрации 95 – 96%. При алкилировании пропиленом лучше использовать более концентрированную – 100-101%-ную кислоту. Разбавление Н2SО4  водой более интенсивно снижает активность катализатора, чем высокомолекулярными соединениями. В связи с этим рекомендуется тщательно осушить сырье и циркулирующие в системе углеводороды. водой более интенсивно снижает активность катализатора, чем высокомолекулярными соединениями. В связи с этим рекомендуется тщательно осушить сырье и циркулирующие в системе углеводороды.Соотношение серная кислота : сырье. Оптимальное объемное соотношение кислоты и углеводородов в реакционной зоне составляет от1:1 до 1:2. Произведение соотношения кислота : углеводороды на время пребывания углеводородов в реакторе определяет истинную продолжительность реакции. Объемная скорость подачи сырья выражается отношением объема сырья. Подаваемого в единицу времени, к объему катализатора в реакторе. Влияние этого параметра на результаты алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Если перемешивание недостаточно эффективное, то может оказаться, что не вся масса кислоты контактирует с углеводородным сырьем. Экспериментально установлено, что при оптимальных значениях всех остальных параметров продолжительность пребывания сырья в реакторе составляет 200-1200 с, что соответствует объемно  й скорости подачи олефинов 0,3-0,5 ч-1. й скорости подачи олефинов 0,3-0,5 ч-1.1.4 Промышленные установки сернокислотного алкилирования На отечественных установках сернокислотного алкилирования применяются реактора двух типов, отличающиеся способом отвода выделяющегося тепла – охлаждением хладагентом (аммиаком или пропаном) через теплообменную поверхность и охлаждением за счет испарения избыточного изобутана. В первом случае в алкилаторе-контакторе вертикального или горизонтального типа, снабженного мощной мешалкой, имеются охлаждающие трубы, в которых хладагент испаряется, пары которого направляются затем в холодильную установку, где они снова превращаются в жидкость. На современных установках алкилирования большой мощности применяются более эффективные реакторы второго типа – горизонтальные каскадные, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование температуры. Реактор представляет собой полый горизонтальный цилиндр, разделенный перегородками обычно на пять секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводят отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислоту отделяют от углеводородов. Через последнюю перегородку перетекает продукт алкилирования, поступающий на фракционирование. Тепло реакции снимают частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Испарившийся газ отсасывают компрессором, и после охлаждения и конденсации возвращают в реакционную зону. Применение каскадных реакторов. Работающих по принципу «автоохлаждение», упрощает и удешевляет установки алкилирования, так как позволяет отказаться от хладагента. Ниже приводим сопоставительные выходные показатели алкилирования с двумя типами реакторов. Верткальный Горизонтальный реактор реактор Выход легкого алкилата, % мас о  т суммарного алкилата……...……….90-93 93-96 т суммарного алкилата……...……….90-93 93-96 Удельный расход Н2SО4 , кг/м, СА ..200-250 60-100 ОЧММ легкого алкилата……………...90-91 92-95  Рисунок – 3 Внутреннее устройство реакционной зоны каскадного реактора 1, 2 – секции реактора; 3 – мешалка; 4 – циркуляционные трубы. Линии: I – ввод циркулирующей кислоты; II – ввод рециркулирующего изобутана и хладагента; III и V – вывод паров хладагента; IV – ввод олефинового сырья; VI – богатая углеводородами фаза; VII – богатая кислотой фаза.  2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ2.1 Описание технологической схемы 2.1.1 Блок подготовки сырья Сырье, бутан-бутиленовая фракция в смеси с изобутаном, насосом товарного парка подается на установку в щелочной отстойник через инжектор, где смешивается с циркулирующим потоком щелочи. В отстойнике происходит, разделение щелочи от углеводородов. Сырьевая смесь с верха подается в емкости питания реакторов включенных параллельно. Щелочь с низа поступает на прием насоса или на вход в инжектор , где увлекается и перемешивается с входящим потоком сырья из товарного парка. Сырьевая смесь может поступать очищенной от меркаптановой серы, в этом случае защелачивание может не производится. 2.1.2 Блок реакторов и обработки реакционной смеси Сырьевая смесь, содержащая изобутан и бутилены, из Е-10 насосом Н-5/1,2 двумя параллельными потоками прокачивается через изобутановые холодильники Т-14 и Т-14а. После изобутановых холодильников оба потока соединяются и поступают в водоотстойник Е-11. где происходит дополнительное отделение сырьевой смеси от воды. Из водоотстойника Е-11 бутан-бутиленовая фракция с температурой до 100 С двумя параллельными потоками подается в реактора алкилирования Р-7 и Р-7а. Каждый реактор алкилирования каскадного типа имеет по пять реакционных секций. Сырье поступает в реактор пятью параллельными потоками. В смесительную секцию реактора Р-7, Р-7а из рессивера Е-12 самотеком подается циркулирующий изобутан, а также циркулирующая серная кислота, подаваемая насосами Н-6/1,2 и Н-9/1,2 соответственно из отстойников Е-8 и Е-8а. Туда же поступает серная кислота, подаваемая из Е-52 насосом Н-4/1,2. Смесь изобутана с серной кислотой из смесительной секции поступает в первую по ходу реакционную секцию реактора Р-7, Р  -7а, куда подается также часть общего потока сырья. -7а, куда подается также часть общего потока сырья.Реакция алкилирования в реакторе происходит при интенсивном перемешивании с образованием эмульсии. При этом выделяется значительное количество тепла, которое снимается путем испарения части изобутана и более легких углеводородов, входящих в состав сырья. Эмульсия (продукты реакции сжиженные газы и серная кислота) с выходом первой по ходу потока секции реактора Р-7, Р-7а поступает в следующую секцию, в эту же секцию подается еще часть потока сырья и так далее. Эмульсия с выхода последней (пятой) по ходу потока реакционной секции реактора Р-7 и Р-7а поступает в отстойник Е-8 и Е-8а соответственно. Здесь за счет разницы удельных весов происходит отстаивание эмульсии и разделения ее на кислоту и углеводородный слой (продукты реакции, изобутан, пропан, нормальный бутан). Отстоявшееся кислота, содержащая до 35 % объемных углеводородного слоя, с низа отстойника Е-8 и Е-8а забирается насосами Н-6/1,2 и Н-9/1,2, и вновь подается в секцию смешения реакторов Р-7 и Р-7а с циркулирующим изобутаном. Углеводородный слой (продукты реакции) в Е-8 и Е-8а переливаясь через перегородку, поступают в секцию сбора продуктов реакции, продукты реакции откачиваются насосом Н-47/1,2 и Н-55/1,2 одним потоком через теплообменник Т-46 в щелочной отстойник Е-17. где происходит разделение углеводородной-щелочной эмульсии путем отстоя. Щелочной раствор с низа Е-17 забирается насосом Н-53/1,2 и подается на смешение с продуктами реакции. Нейтрализованные продукты с верха Е-17 поступают в емкость Е-17а, где происходит отмывка водой средних и кислых эфиров. Вода в Е-17а подается самотеком. После отмывки от эфиров продукты реакции из Е-17а через клапан регулятор давления, который поддерживает давление в Е-17а, поступают в емкость питания блока ректификации Е-44. Вода из Е-17а через клапан-регулятор раздела фаз поз. 424 дренируется в промканализацию. Вода в Е-17а непрерывно меняется на свежую порцию воды. |