Моечные машины. Курсовая работа моечные машины. Устройство и принцип действия машин для мойки плодов и овощей

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

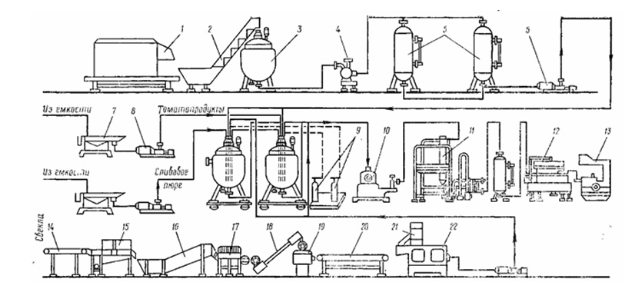

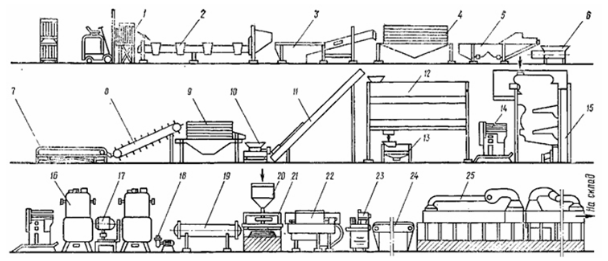

Глава 2. Функциональное назначение оборудования в технологической схеме. Овощные соки и напитки в зависимости от используемого сырья и принятой технологии вырабатывают различных наименований: сок натуральный без мякоти — сок квашеной капусты; сок натуральный с мякотью — морковный, свекольный, томатный; сок без мякоти с сахаром — свекольный; сок с мякотью и сахаром — свекольный, морковный; сок купажированный без мякоти с сахаром — сок квашеной капусты «Здоровье; сок купажированный с мякотью — свекольно-яблочный, морковно-айвовый, свекольно-айвовый, морковно-яблочный; сок купажированный с мякотью и сахаром — морковно-яблочный, морковно-брусничный, морковно-клюквенный, морковно-виноградный. Напитки выпускаются следующих наименований: «Ароматный» — из томатного сока с добавлением эфирного масла, укропа, соли и сахара; «Красный» — из свекольного и клюквенного пюре, яблочного сока с добавлением сахара; «Молодость» — из томатного сока, протертых кабачков и сельдерея или эфирного масла укропа с добавлением сахара или соли; «Особый» — из томатного сока, пюре красного сладкого перца с добавлением сахара и соли; «Томатный» — из томатного сока с добавлением сахара и соли и т.д. Соки и напитки указанных наименований изготавливаются из свежих, квашеных овощей, овощного пюре, томатной пасты, сока томатного с добавлением или без добавления фруктовых соков или пюре. 2.1. Технологический процесс получения томатного сока. Наиболее широко распространенным овощным соком является томатный. Этот сок изготавливается из целых свежих и зрелых томатов. Подготовка томатов. Транспортировку и хранение томатов осуществляют в ящиках и контейнерах. Срок хранения до переработки не должен превышать 18ч. Томаты подают ленточным или гидравлическим транспортером к моечным машинам, обеспечивая целость плодов. Мойку и душевое ополаскивание осуществляют в двух последовательно установленных машинах типа А9-КМБ отечественного производства или в импортных машинах, поставляемых в комплекте с линиями производства томатной пасты. Давление воды в душевом устройстве моечных машин должно быть в пределах 196-294кПа. После мойки томаты направляют на инспекцию. Скорость движения ленты транспортера 6-9м/мин. Во время инспекции удаляют плодоножки плодов, плоды, непригодные для переработки, в том числе зеленые и недозрелые, с ожогами, а также посторонние примеси. Получение томатного сока. Томатный сок получают отжимом томатной массы на экстракторах или фильтрующих центрифугах. Для отжима на экстракторах подготовленные томаты дробят на дробилках-семяотделителях. Томатная масса собирается в сборнике, откуда подается на грубое протирание и подогрев. Задержка дробленых томатов в сборнике свыше 30 мин не допускается. Грубое протирание осуществляется на протирочных машинах, оснащенных ситами с диаметром отверстий 5 мм. Затем грубопротертую томатную массу подогревают до температуры 75±5°С пароконтактным способом либо в многоходовых трубчатых теплообменниках. Извлечение сока из прогретой массы производят на экстракторах, имеющих сита с диаметром отверстий 0,5-0,7мм. Выход сока составляет 55-65%. Отходы после экстрактора подвергают развариванию при температуре 96±2°С пароконтактным способом в течение 3-5мин в шнековых разваривателях или разваривателях других систем. Затем отходы поступают на стекатель шнекового типа для извлечения сока. Оставшаяся часть используемых отходов поступает на шнековый пресс для окончательного отжима. Влажность отходов, полученных после окончательного отжима на прессах, должна составлять 65±3%. Полученный сок подается на контрольное финиширование и затем смешивается с массой, идущей на концентрирование. Для отжима на фильтрующих центрифугах подготовленные томаты дробят в терочных дробилках в среде острого пара. Полученная дробленая масса подогревается до температуры 85-90°С. Далее в шнековом питателе, равномерно дозирующем массу из дробилки в центрифугу, дробленая масса дополнительно прогревается. Прогретую томатную массу направляют в одну или две последовательно установленные центрифуги НВШ-350 или ФГШ. Отходы после дополнительной обработки, описанной ранее, направляются на концентрирование. Сок, полученный на центрифуге, финишируют. Чтобы избежать аэрирования сока в центрифугу и протирочную машину, подают острый пар для создания паровой завесы. Гомогенизация и деаэрация сока. Для того чтобы предупредить расслаивание томатного сока в процессе хранения, его гомогенизируют. Поступающий на гомогенизацию сок должен иметь температуру 65±5°С, давление в гомогенизаторе поддерживают в пределах 8-10МПа. Как гомогенизированный, так и негомогенизированный томатный сок подвергают деаэрации при остаточном давлении 15-35кПа. Допускается вырабатывать сок без предварительной деаэрации, но при этом может наблюдаться интенсивное вспенивание сока при фасовании. Фасование, укупоривание, стерилизация. Для фасования томатного сока используют стеклянную или металлическую тару вместимостью не более 3 дм3. Машины для фасования следует располагать рядом с подогревателями с целью предотвращения снижения температуры продукта перед фасованием. Подготовленный томатный сок подвергают стерилизации в непрерывнодействующих теплообменниках типа «труба в трубе» или секционных. Стерилизация сока проводится по следующему режиму: подогрев сока до 125°С, выдержка при этой температуре в течение 60с, снижение температуры до 9-98°С. Сок при температуре не менее 96°С немедленно подают на фасование. Томатный сок натуральный в стеклянных банках, накрытых крышками, подвергают тепловому эксгаустированию инфракрасными лучами (ИК-лучами) в течение 20с. После ИК-облучения банки с соком немедленно укупоривают на автоматических укупорочных машинах металлическими лакированными крышками. Тепловую обработку предварительно стерилизованного в потоке томатного сока осуществляют в автоклаве при температуре 110°С в течение 5-30мин в зависимости от вместимости тары. Пастеризация заполненных и укупоренных банок с предварительно стерилизованным в потоке томатным соком осуществляется при температуре греющей среды 96-105°С в течение 25-35мин. В случае отсутствия высокотемпературной стерилизации томатного сока в потоке до фасования стерилизацию томатного сока из томатов сортов только ручного сбора производят при температуре 120°С в течение 10-30мин. Допускается выработка томатного сока из томатов сортов только ручного сбора способом горячего розлива в банки 1-82-3000 по схеме: стерилизация томатного сока при температуре 125 °С и выдержка при этой температуре в течение 60 с; охлаждение до температуры 96-98 °С; фасование при этой температуре; эксгаустирование; укупоривание; выдержка в ваннах с водой или в автоклавах при температуре воды 97°С в течение 40 мин; постепенное охлаждение до температуры сока в банках не выше 45 °С. Требования к качеству готовой продукции. По органолептическим показателям консервы «Сок томатный натуральный» должны представлять собой однородную жидкость со взвешенными тонко измельченными частицами мякоти. Допускаются единичные частицы дробленых семян и расслаивание сока. Содержание сухих веществ по рефрактометру должно быть не менее 4,5%, в соке с солью содержание ее нормируется в пределах 0,6-1%. Цвет сока должен быть красным или оранжево-красным. 2.2. Технологический процесс производства овощных соков и напитков. Подготовка сырья. Поступающие на завод сырье и материалы должны соответствовать требованиям действующих стандартов и сопровождаться качественными удостоверениями изготовителя. Морковь, свеклу, капусту, кабачки, огурцы, перец, белые коренья транспортируют в ящичных поддонах, насыпью на специально оборудованных машинах, обеспечивающих сохранность качества сырья при перевозке, либо в ящиках вместимостью не более 16кг. В связи с тем, что подготовка сырья в основном не зависит от выбранного ассортимента консервов, в дальнейшем рассматривается этот процесс для каждого вида сырья. Свеклу сортируют, удаляя некондиционные плоды, калибруют по наибольшему диаметру на три фракции: 50-80, 80-110 и 110-140мм. Дальнейшая обработка свеклы проводится раздельно по размерам. Калиброванную свеклу моют в чистой проточной воде последовательно в барабанной А9-КМ-2 и вибрационной ММКВ-200 или барабанной А9-КМ-2 и унифицированной Т1-КУМ-Ш моечных машинах до полного удаления всех загрязнений. При значительной загрязненности свеклы ее предварительно подвергают замочке в ванне с чистой проточной водой либо сухой очистке для отделения сухих комьев земли, органических примесей. При сухой очистке применяют прутковые вращающиеся барабаны. Мытую свеклу инспектируют, поврежденные или почерневшие участки обрезают и удаляют. Затем свеклу ополаскивают под душем питьевой водой давлением 294кПа, после чего подвергают паротермической обработке при давлении 344кПа либо бланшируют в автоклавах острым паром под давлением при температуре 120°С в течение 10-25мин либо при 105°С в течение 30-50мин. В указанных выше пределах режимы бланширования в каждом конкретном случае устанавливает лаборатория завода. Необходимо избегать переваривания свеклы, так как при этом наблюдаются большие потери сухих веществ и изменение цвета. В соке из свеклы, бланшированной не до полной готовности. Бланшированные корнеплоды немедленно подвергают дроблению при получении сока без мякоти. При получении сока с мякотью бланшированную свеклу очищают от кожицы на картофелечистках непрерывного и периодического действия с последующей инспекцией. Рекомендуется абразивные поверхности закрыть листовой рифленой пищевой резиной. При производстве напитка «Осенний» свеклу после очистки сразу дробят на дробилках ДДС-5 или других марок, желательно терочного типа, и немедленно передают на прессование. Морковь, корневые петрушку и сельдерей сортируют, удаляя поврежденные плоды, и калибруют по диаметру. Калиброванную морковь, петрушку и сельдерей моют в чистой проточной воде последовательно в барабанной А9-КМ-2 и вибрационной ММКВ-2000 или в барабанной А9-КМ-2 и унифицированной Т1-КУМ-Ш моечных машинах или в кулачковой моечной машине A9-KJIA/I и вибрационно-моечной машине КМЦ до полного удаления всех загрязнений. При значительной загрязненности корнеплодов их предварительно подвергают отмочке в ванне с чистой проточной водой либо сухой очистке для отделения сухих комьев земли, органических примесей. Мытые морковь, петрушку и сельдерей инспектируют на ленточном транспортере и удаляют плохо промытые и с другими дефектами корнеплоды. Очистка должна производиться до полного снятия кожицы, а также предусматривать обрезку остатков ботвы с частью плода. Очистку моркови от кожицы производят механическим или паротермическим способом. После очистки корнеплоды подвергают инспекции и доочистки для полного удаления остатков кожицы, загрязнений и пораженных участков. Очищенные корнеплоды ополаскивают под душем с давлением воды 294кПа. Измельченную морковь бланшируют острым паром в дигестере либо другом аппарате для шпарки при температуре 110±2°С в течение 15-20мин. Бланшированную морковь немедленно передают на протирание. Томаты сортируют по качеству, отбирая все некондиционные, битые, с прозеленью, пораженные болезнью, сельскохозяйственными вредителями плоды, затем моют в двух последовательно установленных вентиляторных моечных машинах типа Т1-КУМ-1 с душевым устройством, в которых обеспечивается проточность воды, а также периодичность удаления загрязнений, осевших на дно машин. Измельчение томатов и извлечение сока могут осуществляться на любом оборудовании, для производства томатного сока. Дробленые томаты в трубчатых либо шнековых теплообменниках подогревают до температуры 72±2°С и направляют в машины для извлечения сока. Огурцы сортируют по качеству, моют в унифицированных моечных машинах марки Т1-КУМ-Ш и ополаскивают под душем питьевой водой с давлением 294кПа. Затем огурцы режут на кружки толщиной 2-3см. Кружки выдерживают 1-2ч в 2%-ном растворе поваренной соли для удаления горечи. В растворе можно выдерживать не более двух партий огурцов. После выдержки кружки огурцов промывают водой и направляют на извлечение сока. Перец сортируют, отбирая недоброкачественные плоды, удаляют плодоножку вместе с семенником. Перец бланшируют в дигестере либо другом шпарочном аппарате при температуре 100±2°С в течение 12-15 мин, а затем подают на протирание. Кабачки сортируют по качеству. Мыть их рекомендуется последовательно в щеточной моечной машине типа Т1-КУМ-Ш, в карборундовой моечно-очистительной машине в течение 1мин. При отсутствии карборундовых моечно-очистительных машин зачистка загрязненных мест производится вручную. Затем кабачки моют в вентиляторной моечной машине. У кабачков обрезают плодоножку, остатки завязи и ополаскивают питьевой водой с добавлением 294 ±49кПа. Мытые кабачки тестере либо других шпарочных аппаратах при температуре режут на овощерезках на кусочки или кружки, бланшируют в 100±2°С в течение 12-15мин и направляют на измельчение. Сельдерей черешковый и зелень корневого сельдерея — отбеленные черешки и утолщенную часть листьев корневого сельдерея тщательно моют в ваннах в чистой проточной воде небольшими порциями в металлических сетчатых корзинах в течение 5-10 мин при высоте слоя 10-15см давлении воды 294±49кПа. Измельченные корни бланшируют острым паром в дигестере или другом аппарате для бланширования при температуре 105±2°С в течение 10-15мин, а подготовленные черешки сельдерея—5-7мин. Капусту очищают от загрязненных и зеленых листьев. Мойку рекомендуется производить на вибромойке типа КМЦ. У очищенных и промытых кочанов высверливают кочерыги и ополаскивают под душем водой с давлением 294±49кПа. Совмещение операций обрезки листьев и высверливание кочерыг на одном рабочем месте не допускается. Подготовленную капусту рекомендуется резать на шинковальных машинах типа МШ. После резки капусту бланшируют паром в дигестере либо другом аппарате при температуре 105±2°С в течение 15-20мин. Капуста квашеная должна быть изготовлена в строгом соответствии с действующей Технологической инструкцией по квашению капусты, солению огурцов и томатов. Соли добавляется минимально необходимое количество —1,2-1,8%. Заквашивание может производиться без пряностей или с добавлением 3% моркови и 0,1% лаврового листа. Квашеная капуста должна быть светлого цвета, нормальной консистенции, кисловато-соленого вкуса без горечи, с присущим ей ароматом. В соке капусты содержание соли должно быть не более 1,8%, кислотность—не более 1,3%. Подготовку и изготовление соков из свежих яблок и айвы осуществляют по Технологической инструкции по производству пастеризованных плодовых и ягодных соков.  Рисунок 8. Технологическая схема приготовления овощно-фруктового напитка «Осенний». 1 - просеиватель; 2 - элеватор; 3 - реактор; 4 - фильтр; 5 - подогреватели; 6 - насос центробежный; 7 - протирочная машина; 8 - насос поршневой; 9 - баллоны с углекислотой; 10 - гомогенизатор; 11 - делиратор-пастеризатор; 12 - наполнитель; 13 - закаточная машина; 14 - инспекционный стол; 15 - барабанная моечная машина; 16 - моечная машина КУМ; 17 - приспособление для обрезки концов; 18 - аппарат для паротермической очистки; 19 - машин адля снятия кожицы; 20 - транспортер; 21 - дробилка; 22 - пресс. Готовая продукция в соответствии с требованиями действующего стандарта должна иметь следующие органолептические показатели. По внешнему виду соки с мякотью должны быть однородной массой с равномерно распределенной тонкоизмельченной мякотью.  Рисунок 9. Технологическая схема производства напитка тыквенного. 1 - контейнер; 2 - инспекционный транспортер КИТ; 3 - машина А9-КЛВ/2 для замочки тыквы; 4 - барабанная моечная машина; 5 - щеточная моечная машина; 6 - машина для рубки тыквы; 7 - сортировочно-инспекционный транспортер ТСИ; 8 - скребковый транспортер; 9 - моечная машина; 10 - корнеклубнерезка; 11 - наклонный шнековый транспортер ШМ-400; 12 - шнековый двухсекционный бланширователь; 13 - протирочная машина КПУ-М; 14 - плунжерный насос; 15 - триплекс; 16 - вакуум-аппарат; 17 - гомогенизатор ОГБ-5; 18 - центробежный насос; 19 - стерилизационная упаковка; 20 - сборник напитка; 21 - наполнитель; 22 - эксгаустер; 23 - закаточная машина; 24 - пластинчатый транспортер; 25 - пастеризатор-охладитель А2-КПО. Вкус и запах должны быть натуральные, хорошо выраженные, свойственные данному виду плодов и овощей. |