Моечные машины. Курсовая работа моечные машины. Устройство и принцип действия машин для мойки плодов и овощей

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

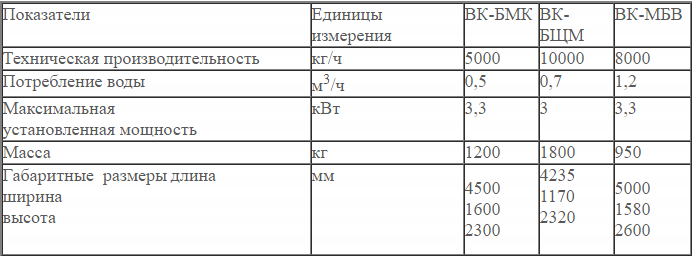

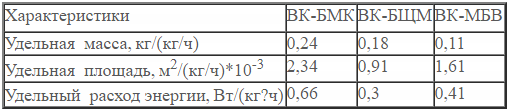

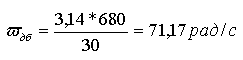

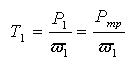

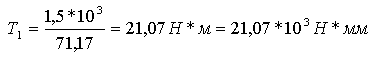

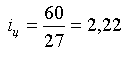

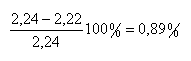

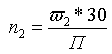

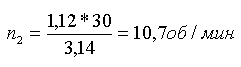

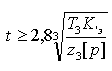

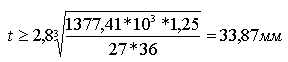

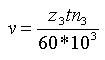

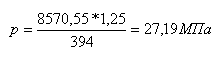

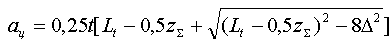

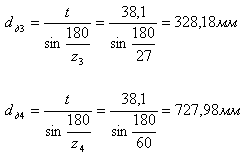

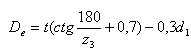

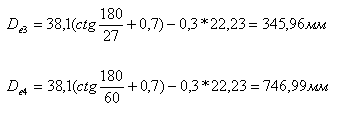

Глава 3. Расчетная часть На любом предприятии общественного питания поступившие овощи необходимо перебрать, откалибровать и тщательно вымыть перед механической или тепловой обработкой для удаления поверхностных загрязнений. На мелких и средних предприятиях общественного питания процесс мойки мало механизирован и выполняется чаше всего вручную в специальных ваннах. Принцип действия овощемоечных машин основан на интенсивном механическом перемещении клубней с одновременным трением их о рабочие органы, стенки рабочих камер и друг о друга. Перемещение может осуществляться в слое воды, или загрязнения удаляются струями воды, подаваемой в рабочую камеру машины через разбрызгивающие устройства. Для интенсификации процесса отделения загрязнений рационально использовать предварительное замачивание клубней или обеспечивать интенсивное перемешивание объема воды. Первый способ часто совмещают с гидротранспортированием клубней от места их разгрузки до места переработки, а для реализации второго используют циркуляционные водяные насосы или осуществляют барботирование. Как правило, овощемоечные машины непрерывного действия имеют несколько секций, предназначенных для удаления тяжелых примесей, оседающих на дно, всплывающих легких примесей и для получения вымытого сырья. При мойке овощей и фруктов необходимо одновременно учитывать два фактора – быстроту и тщательность мойки, так как при продолжительном пребывании растительного сырья в воде теряется часть ароматических, красящих и экстрактивных веществ. В настоящее время наибольшее распространение получили вибрационные, барабанные, лопастные, щеточно-роликовые овощемоечные машины и моечно-очистительная машина. Выбор барабанных моечных машин для предприятий общественного питания очень широк. Сравним некоторые из них: Машина моечная барабанного типа ВК-БМК. Машина ВК-БМК относится к машинам барабанного проходного типа. Принцип работы. Она построена с использованием принципа, в основе которого лежит погружение на 1\4 часть полого барабана в рабочую жидкость. Это позволяет решить следующее: во-первых, незанятая центральным валом внутренняя часть барабана позволяет создать очень комфортные условия для загрузки продукта. Машина способна принимать и пропускать через себя большие объемы сырья различных типоразмеров. Во-вторых, наличие жидкости в рабочем барабане значительно снижает степень травматизма сырья. В-третьих, активное перемешивание и трение в "кипящем" слое воды создает условия для максимально эффективной мойки сырья. Конструкция машины разработана таким образом, чтобы в неё можно было легко интегрировать транспортер для отвода грунта, а также организовать узел камнеулавливания. ВК-БМК предназначена для мойки следующих групп сырья: картофеля, моркови, свеклы, томатов, помидор, спаржи, топинамбура, яблок, груш, кабачка, тыквы, капусты, орехов, баклажана, и т.д. Технические характеристики: Производительность, т/час 5 Потребление электроэнергии, Квт/час 3.3 Потребление воды, куб.м/ч 0.5 Рабочее давление воды в коллекторе (атм.) 3 Габариты,ДхШхВ,мм 4500х1600х2300 Масса, кг 1200. Машина моечная щёточная барабанная ВК-БЩМ. Машина моечная щеточная ВК-БЩМ, предназначена для мойки овощей фруктов и корнеплодов с твердой структурой, производительностью 10 т/час. Устанавливается в комплексах оборудования по переработке плодоовощного сырья. Машина барабанного типа, щеточная. Принцип работы. Барабан машины приводит в действие механизм. Приводная шестерня передает вращение от мотор-редуктора на зубчатый венец барабана. Барабан представляет собой металлоконструкцию с закрепленными на ней девятью рядами щеток. Машина устанавливается под наклоном 5о, что обеспечивает перемещение продукта. Подача продукта осуществляется через загрузочный лоток. При вращении барабана происходит трение между продуктом и щетками, вследствие чего происходит отделение грязи и мусора. Ополаскивание обеспечивает душирующее устройство, расположенное по всей длине барабана. Для более тщательного ополаскивания, а также для равномерного выхода продукта, на внутренней поверхности барабана находятся пластины, расположенные по винтовой линии в сторону выгрузочного лотка. Для обслуживания и проведения санитарной обработки предназначены инспекционные люки. Слив отработанной жидкости происходит через сливные люки. Технические характеристики: Производительность т/час 10 Потребление электроэнергии, кВт/час 3 Частота вращения барабана,(об/мин) 8 Рабочее давление воды в коллекторе (атм.) 2 Потребление воды, м3/ч 0,7 Габариты, мм 4235х1170х2320 Масса, кг 1800. Машина моечная вентиляторная ВК-МБВ. Машина моечная вентиляторная ВК-МБВ предназначена для мойки овощей и фруктов с твердой структурой путем барботирования рабочей жидкости. Машина вентиляторного типа. Принцип работы. Корнеплоды по наклонному лотку подаются на барабаны. В первом путем трения о его ребра, друг о друга, резиновые пальцы и лопасти они очищаются от комьев земли, соломы и перемещаются в камнеловушку. Поток воды от электронасоса удерживает корнеплоды на плаву, а камни тонут. Вращающимися лопастями с резиновыми пальцами корнеплоды перемещаются во второй и третий барабаны, где происходит мойка в воде. После споласкивания чистой водой сырье из коллектора выгружается через разгрузочный лоток. Для полного сливания воды из корпуса, очистки и санитарной обработки необходимо остановить машину и открыть клапан сливного устройства. Технические характеристики: Производительность, кг/час 8000 Установленная мощность, кВт 3,3 Скорость движения транспортера, м/мин 2,5 Потребление воды при 0,3Мпа,м3/ч 1,2 Габаритные размеры, мм 5000х1580х2600 Масса, кг 950 Технические характеристики моечных машин представлены в таб. 1. Таблица 1. Сравнительная техническая характеристика машин моечных.  Расчет удельных величин представлен в табл.2. Таблица 2. Удельные величины.  Формулы для подсчета удельных характеристик: Удельная масса mуд = М/П (1) где М – масса машины, кг; П – производительность машины, кг/ч. Удельная занимаемая площадь Fуд = L(B+b)/П (2) где L – длина, м; B – ширина, м; b – ширина проходов, необходимых для обслуживания, 1 м. Удельный расход энергии Эуд = N/П (3) где N – мощность машины, Вт. Чем меньше удельная характеристика, тем выше соответствующий показатель эффективности работы машины. Поэтому моечная машина ВК-БЩМ превосходит остальные по удельной площади, удельному расходу энергии. 3.1.Технологический расчет. Наименьшее число оборотов, при котором сырье, находящееся в барабане, не отрываясь от его стенок, начинает вращаться вместе с ним, называется критическим числом оборотов барабана моечной машины nкр, об/мин. Критическое число оборотов барабана nкр, об/мин (4) где Dб – диаметр барабана, 3 м. об/мин Рабочее число оборотов барабана nр, об/мин np = ?б * nкр (5) где ?б – опытный коэффициент, 0,20. np = 0,20 * 24,42 = 4,88 об/мин Скорость поступательного движения сырья вдоль барабана vn, м/с vn = k * Dб * tg ? * np / 60 (6) где ? – угол наклона барабана, 20; k – коэффициент, учитывающий унос сырья водой и подъем сырья на высоту, меньшую диаметра барабана, 2. vn = 2 * 3 * tg 2 * 24,42 / 60 = 0,0852 м/с По уравнению непрерывности потока можно определить площадь поверхности барабана f, м2 f = Q / ( vn * ?б * ?c ) (7) где Q – производительность, 1,5 т/ч или 0,41 кг/с; ?c – насыпная масса сырья, 640 кг/м3. f = 0,41 / (0,0852 * 0,20 * 640 ) = 0,0375 м2 Длина моечного барабана Lб, м Lб = f / ( П * Dб ) (8) Lб = 0,0375 / (3,14 * 3) = 3,9808 м Мощность двигателя барабанных моечных машин непрерывного действия N, кВт (9) где g – ускорение свободного падения, 9,81 м/с2. кВт 3.2. Кинематический расчет. В пищевой промышленности для проведения процессов мойки картофеля применяются машины, рабочим органом которых является медленновращающаяся оболочка барабана, располагаемая горизонтально, либо слегка наклонно. Картофель, обрабатываемый продукт, засыпается в барабан и при вращении последнего перемещается в осевом направлении, одновременно подвергаясь обработке водой. Размеры барабана определяются необходимым объемом рабочего пространства. Внутренняя поверхность барабана бывает либо гладкой, либо с насадками, лопастями, винтовыми вставками. Снаружи на барабан устанавливаются бандажи и венцовое зубчатое колесо. Каждый бандаж опирается на два ролика или две пары роликов, обеспечивающих свободное вращение барабана. Нагрузка от барабана с заполненным материалом передается бандажами на ролики и далее на основание машины. Вращение барабана осуществляется через венцовое зубчатое колесо от привода. По обоим концам барабана устанавливаются камеры для загрузки и выгрузки материала, а также для отвода вторичного сырья. Время пребывания материала в гладком пустом барабане зависит от длины барабана L, его диаметра D, угла наклона к горизонту β, угловой скорости вращения ω, параметров и расположения вставок, угла естественного откоса материала. Окружная скорость не должна быть больше 1 м/с. Окружная скорость барабана vб, м/с vб = 0,5 Dω (10) где ω - угловая скорость вращения барабана, 0,21; б - диаметр барабана, 3 м. vб = 0,5 * 3 * 0,21 = 0,315 м/с < 1 м/с Скорость перемещения продуктов в барабане в осевом направлении v0, м/c v0 = vб * tg β (11) где β - угол наклона барабана, 20. v0 = 0,315 tg 20 = 0,011 м/с Время пребывания продукта в барабане Т, мин τ = Lб / v0 (12) где Lб - длина моечного барабана, 3,9808 м. τ = 3,9808 / 0,011 = 361,8909 с = 6,03 мин Коэффициент заполнения k3 (отношение площади сечения барабана, заполненной материалом, ко всему поперечному сечению барабана) k3 = f / F (13) где f - площадь сечения барабана, заполненная продуктом; F - площадь сечения барабана. Примем k3 = 0,1. Производительность машины с гладким барабаном П, т/ч П = 0,785 k3 D2ρ v0 (14) где ρ - плотность продукта, 1100 кг/м3. П = 0,785 * 0,1 * 32 * 1100 * 0,011 = 8,5486 кг/с = 512,916 кг/мин = 30,77т/ч В соответствии с рекомендацией толщина стенки барабана δ, мм δ = 0,01D (15) δ = 0,01D = 0,01 * 3 = 0,03 м = 30 мм При конструировании крепления барабана на башмаках и подкладках усиливающее кольцо вваривается в корпус. Головки башмаков попеременно располагаются обеим сторонам бандажа. Подкладки служат для лучшего центрирования бандажа. Для понижения местных напряжений и распределения нагрузки на большее сечение под бандажами и венцовым зубчатым колесом вваривается усиливающее кольцо, толщина которого δК берется в 1,5-2 раза больше толщины барабана. Толщина усилившегося кольца δК, мм δК = 1,5δ (16) δК = 1,5 * 0,03 = 0,045 м = 45 мм Сила тяжести барабана с двумя усиливающими кольцами, изготовленными из стали СТ5, Gб, Н Gб = П * [(D + δ) δ + 0,2 (D + δК) δК] ρ6g (17) где ρ6 - плотность материала барабана, сталь, 7700 - 7900 кг/м³; g - ускорение свободного падения, 9,81 м/с2. Gб = 3,1416 * [(3 + 0,03) 0,03 + 0,2 (3 + 0,045) 0,045] * 7700* 9,81 = 2807,4609 Н Сила тяжести продукта, находящегося в барабане, GП, Н GП = 0,785*0,1D2Lбρб9,81 (18) GП = 0,785 * 32 * 0,1 * 3,9808 *1100 * 9,81 = 30348,9882 Н Суммарная сила тяжести барабана и продукта Gс, Н Gс = 2807,4609 + 30348,9882 = 33156,4491 Н Учитывая на барабане наличие венцового зубчатого колеса и других неучтенных конструкций, примем Gс = 35000 Н. Примем, что барабан покоится на двух опорах. На каждую опору в этом случае будет приходиться нагрузка, равная 0,5 * 35000 = 17500 Н. В каждой опоре имеется 2 ролика. Опоры роликов устраиваются так, чтобы обеспечить возможность их перемещения в радиальном направлении и вокруг оси вращения барабана. Примем угол расположения ролика γ = 300. Реакция опоры Т, Н Т = 0,5G / cos γ (19) где G - сила тяжести части барабана с загруженным материалом, отнесенная к данной опоре. Т = 0,5 * 17500 / cos 300 = 10103,6297 Н Сила, сдвигающая опору по горизонтали относительно основания машины Т1, Н Т1 = Т sinγ = 0,5G / cos γ (20) Т1 = 10103,6297 * sin 300 = 5051,8148 Н Сила, прижимающая опору к основанию машины Т11, Н Т11 = Т cosγ = 0,5G (21) Т11 = 10103,6297 * cos 300 = 8749,9999 Н Примем, что опора и основание изготовлены из стали, тогда коэффициент трения между опорой и основанием машины f = 0,15. Усилие среза болтов, прикрепляющих опору к основанию машины Р, Н P = 0,5G ( tgγ - f ) (22) P = 0,5 * 10103,6297 * ( tg 300 - 0,15) = 2158,8944 Н Ширина бандажа bб, мм bб = Т / q (23) где q - допускаемая интенсивность распределенной нагрузки по длине площадки касания бандажа и ролика, от 1 МН/м до 2,4 МН/м. bб = 10103,6297 / (2,4 * 106) = 4,2098 * 10-3 м = 4,2098 мм Принимаем в соответствии с рядом нормальных линейных размеров Ra510 (Приложение «Нормальные линейные размеры по ГОСТ 6638-69, мм») bб = 5 мм. Ширину ролика bр принимаем несколько больше ширины бандажа в соответствии с рядами нормальных линейных размеров. Ширину ролика в соответствии с рядом нормальных линейных размеров Ra5 принимаем (Приложение «Нормальные линейные размеры по ГОСТ 6638-69, мм») bр = 6,3мм. При этом необходимо учитывать линейное удлинение барабана от температуры, если рабочая температура технологического процесса tT больше температуры окружающей среды t0. Надо учитывать еще и перемещение бандажа по ролику в связи с линейным удлинением барабана под действием рабочей температуры на длине расположения роликовых опор. Температурный коэффициент линейного расширения стали в пределах указанных рабочих температур α. = 11,4 * 10-6 l/°C Отдельные цилиндрические обечайки барабана соединяются сваркой двухрядными швами с накладкой из двух половин. Для достижения меньшего изгибающего момента выбирается расстояние между опорами, равное 0.586L. Удлинение барабана l, мм l = α (tT - t0) L1 (24) где L1 - расстояние между опорами, 0.586 Lб. l = 11,4 * 10-6 (100 - 20) 0,586 * 3,9808 = 2,1274 * 10-3 м = 2,1274 мм Для облегчения монтажа и большей надежности работы опорного устройства ширину ролика в ряде случаев увеличивают на 25-40 % по сравнению с шириной бандажа. Ширина ролика окончательная bр = 6,3 мм. По сравнению с шириной бандажа увеличение ролика, % (6,3 - 4,2098) * 100 / 4,2098 = 49,65 % По этому параметру ширину ролика увеличивать больше не следует. Наружный диаметр бандажа Dн принимается равным сумме следующих величин: диаметра барабана D, удвоенной толщины ввариваемого усиливающегося кольца, удвоенных высот сочетаний подкладки под башмаки, самого башмака и бандажа. Зададимся высотой сечения бандажа, равной 30 мм; высотой сечения подкладки под башмаки, равной 5 мм; высотой сечения башмака, равной 1 мм. Наружный диаметр бандажа Dн, мм Dн = 3 + 2 (0,04 + 0,005 + 0,01 + 0,03) = 3,17 м = 3170 мм. (25) Диаметр ролика dp можно принимать равным двум диаметрам цапфы, а диаметр цапфы - несколько меньше ширины ролика. Сочетание всех размеров ролика должно быть конструктивно оправдано. Примем диаметр ролика dp = 22 мм. Проверку на контактные напряжения, возникающие в материале бандажей и роликов, производят на основании формулы. Силовой расчет. Для выбора электродвигателя и кинематического расчета воспользуемся следующими исходными данными. Требуемая мощность электродвигателя Pтр, кВттр = 1,1 кВт. Угловая скорость барабана ωб, рад/с ωб = 0,21 рад/с . (26) Частота вращения барабана nб, об/минб = 4,8 об/мин. По требуемой мощности Pтр = 1,1 кВт с учетом возможностей привода, состоящего из цилиндрического редуктора и цепной передачи выбираем электродвигатель трехфазный короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 750 об/мин с параметрами Pдв=1,5 кВт и скольжением 7% по ГОСТ 19523-81(Приложение «Электродвигатели асинхронные серии 4А, закрытые обдуваемые»). Номинальная частота вращения nдв, об/миндв = 750 - 70 = 680 об/мин. Угловая скорость двигателя ωдв, рад/с  (27). (27). Проверим общее передаточное отношение i  (28). (28). Частные передаточные числа можно принять: для редуктора по ГОСТ 2185-66 iр = 63; для цепной передачи iц = 141,6 / 63 = 2,24. Вращающие моменты. На валу шестерни Т1, Н*мм  (29). (29). На валу колеса Т2, Н*мм Т2 = Т1i1 (30) Т2 = 21,07*103*63 = 1377,41*103 Н * мм Расчет цепной передачи. Выбираем приводную роликовую однорядную цепь (Таблица «Цепи приводные роликовые однорядные ПР по ГОСТ 13568-75»). Вращающий момент на ведущей звездочке Т3 = Т2 = 1377,41*103 Н * мм (31) Число зубьев ведущей звездочки z3 = 31 - 2iц (32) z3 = 31 - 2 * 2,24 = 26,52 =27 Число зубьев ведомой звездочки z4 = z3iц (33) z4 = 27 * 2,24 = 60,48 Принимаем z3 = 27 и z4 = 60. Тогда фактическое iц:  (34) (34) Отклонение, %  89% < 1,0%, что допустимо. Расчетный коэффициент нагрузки Кэ Кэ = kд*kа*kн*kр*kсм*kп (35) где kд - динамический коэффициент при спокойной нагрузке, kд = 1; kа - коэффициент, учитывающий влияние межосевого расстояния, при ац ≤ (20 - 60)t kа = 1; kн - коэффициент, учитывающий влияние угла наклона линии центров, при угле менее 600 kн = 1; kр - коэффициент, учитывающий способ регулирования натяжения цепи, при периодическом регулировании натяжения цепи kр = 1,25; kсм - коэффициент, учитывающий непрерывность смазки, kсм = 1; kп - коэффициент учитывающий непрерывность работы в сутки, при односменной работе kп = 1. Кэ = 1 * 1 * 1 * 1,25 * 1 *1 = 1,25 Для определения шага цепи надо знать допускаемое давление [p] в шарнирах цепи. Допускаемое давление [p] задано в зависимости от частоты вращения ведущей звездочки и шага t (Таблица «Допускаемое давление в шарнирах цепи [p]»). Поэтому для расчета шага t величиной [p] следует задаваться ориентировочно. Частота вращения ведущей звездочки n2, об/мин  (36) (36) Среднее значение допускаемого давления при n=50 об/мин [p] = 36 МПа. Шаг однорядной цепи t, мм  (37) (37) Подбираем цепь ПР-31, 75-88, 50 по ГОСТ 13568-75, имеющую шаг t = 38,1 мм; разрушающую нагрузку Q = 127 кН; массу q = 5,5 кг/м; Аоп = 394 мм2 (Таблица «Цепи приводные роликовые однорядные ПР»). Скорость цепи v, м/с  (38) (38)Окружная сила Fтц, Н Давление в шарнире р, Мпа  (40) (40) Допустимое давление [p], Мпа [p] = 31[1+0,01(z3 - 17)] (41) где 31МПа - табличное значение допускаемого давления при = 50 об/мин и t = 38, 1 мм (Таблица «Допускаемое давление в шарнирах цепи»). [p] = 31[1+0,01(27 - 17)] = 34,1 Мпа. Условие p < [p] выполнено. Определяем число звеньев цепи Lt Lt = 2at + 0,5zΣ + Δ2/at (42) где at = aц / t = 50;Σ = z3 + z4 = 27 + 60 = 87; Lt = 2 * 50 + 0,5 * 87 + 5,252/50 = 144,05 Округляем до четного числа Lt = 144. Уточняем межосевое расстояние цепной передачи ац, мм  (43) . (43) .Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1904,01 * 0,004 = 7,61 мм. Диаметры делительных окружностей звездочек dд, мм  (44) (44) Диаметры наружных окружностей звездочек Dв, мм  (45) (45)где d1 - диаметр ролика цепи, 22,23.  Силы, действующие на цепь: Окружная сила Fтц, Нтц = 8570,55 Н. От центробежных сил Fv, Н Fv = qv2 (46) Fv = 5,5 * 0,182 = 0,17 Н. От провисания Ff, Н f = 9,81kfqaц (47) где при угле наклона передачи 450 kf = 1,5 f = 9,81 * 1,5 * 5,5 * 1,904 = 154,09 Н Расчетная нагрузка на валы Fв, Н Fв = Fтц + 2Ff (48) Fв = 8570,55 + 2 * 154,09 = 8878,73 Н Проверяем коэффициент запаса прочности цепи s Это больше, чем нормативный коэффициент запаса [s] = 7,5 (Таблица «Нормативные коэффициенты запаса прочности приводных роликовых цепей нормальной серии ПР и 2ПР»). Следовательно, условие s>[s] выполнено. |