основа. Устройство и работа комбайна дон1500

Скачать 1.56 Mb. Скачать 1.56 Mb.

|

|

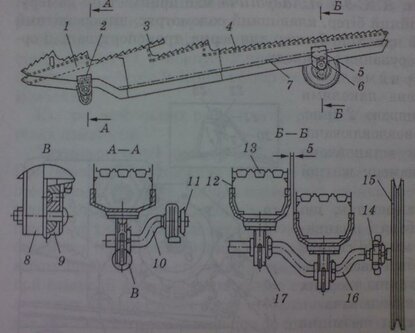

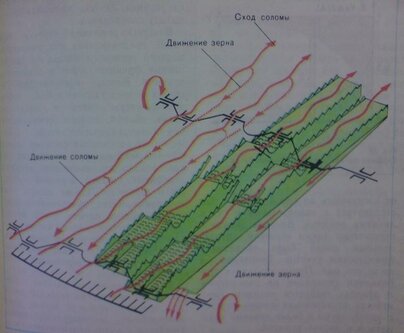

На первом этапе поступление зерна в колосовой шнек сводят к минимуму. Достигается это регулировкой жалюзи верхнего решета и частотой вращения вентилятора. Вначале устанавливают требуемый зазор между жалюзи решета, который изменяется в очень небольших пределах для различных культур и их состояния: пшеница сухая – 11-14 мм, нормальная – 14-17, влажная – 17-19 мм, ячмень сухой - 11 -13 мм, нормальный - 13-15, влажный -15=17 мм, рожь сухая – 12-13 мм, нормальная - 13-15, влажная - 15-18мм, овес сухой – 12-13 мм, нормальный -13-15, влажный – 15-18 мм, горох сухой - 11 -13 мм, нормальный – 13-15, влажный – 15-17 мм. Основной регулировкой на первом этапе является подбор оптимальной частоты вращения вентилятора, ориентировочные данные которой такие: пшеница сухая – 650-750 об/мин, нормальная – 750-850, влажная – 850-950, ячмень сухой – 550-600, нормальный -600-650, влажный – 650-700, рожь сухая – 600-630, нормальная – 630-700, влажная – 700-750, овес сухой – 500-550, нормальный – 550-600, влажный – 600-650, горох сухой – 700-800, нормальный – 800-850, влажный – 850-950 об/мин. При регулировке вентилятора учитывают, что количество воздуха, подаваемого вентилятором на очистку, должно быть достаточным не только для выноса легких примесей из молотилки, но и для того, чтобы удержать ворох над верхним решетом во взвешенном состоянии. Излишняя частота влечет вынос в полову зерна вместе с незерновой частью урожая. При недостаточной частоте зерновой ворох «плывет» по решету, не расслаиваясь, вследствие чего часть зерна не имеет возможности провалиться через всю толщу невзвешенного в воздухе вороха и выносится вместе с половой. Бытует ошибочное мнение, что потери зерна в полову появляются из-за выдувания его воздушным потоком. В действительности же чаще всего эти потери являются следствием слабого продувания вороха. На втором этапе добиваются, чтобы потери свободного зерна и колосков в полову были минимальными и не превышали агротехнических допусков. С этой целью подбирают оптимальное положение удлинителя грохота по высоте и величину открытия его жалюзи. При поступлении на очистку большой сырой массы удлинитель поднимают, фиксируя на верхнем отверстии, а при поступлении сухой массы — закрепляют на нижнем отверстии. Открытием жалюзи удлинителя стремятся обеспечить улавливание всего зерна, которое по каким то причинам не выделено на верхнем решете, а также улавливание всех недомолоченных колосков. При малом открытии жалюзи возникают потери зерна и колосков в полову, а при завышенном возможно забивание колосового элеватора сбоиной, особенно утром и вечером, когда масса отсыревает. На уборке хлебов величину щели между поперечными и продольными жалюзи удлинителя регулируют в узких пределах 12-16 мм. При этом верхний предел щели используют при поступлении на очистку большой сырой массы. На третьем этапе добиваются необходимой чистоты зерна в бункере, изменяя степень открытия жалюзи нижнего решета. Добиваясь высокой чистоты зерна в бункере, надо обязательно проследить, чтобы оно из нижнего решета не сходило в колосовой шнек. Поэтому после регулировки проверяют наличие зерна в колосовом шнеке. Если сход зерна увеличился, то жалюзи нижнего решета открывают настолько, чтобы его совсем не было. Следовательно, в конкретных условиях чистоту зерна в бункере можно достичь лишь такую, при которой не было бы поступления его в колосовой шнек. Это особенно важно на уборке семенных хлебов, так как все зерно, побывавшее в колосовом шнеке, В значительной степени теряет всхожесть. Зазор между жалюзи нижнего решета устанавливают в зависимости от убираемой культуры и ее состояния: пшеница сухая – 6-7 мм, нормальная – 7-8, влажная – 8-9, ячмень сухой – 7-8, нормальный – 8-9, влажный – 9-10, рожь сухая – 7-8, нормальная – 8-10, влажная – 10-11, овес сухой – 7-9, нормальный - 9-11, влажный -11-13, горох сухой - 7--8, нормальный – 8-10, влажный – 10-11 мм. 3.Основные сведения об устройстве и принципе действия клавишного соломотряса Дон-1500  Рис8 Соломотряс: 1-клавиша; 2-5-кронштейны; 3-4-гребёнки; 6-прокладка; 7-днище; 8-корпус подшипника; 9- амортизатор; 10- ведомый коленчатый вал; 11-гайка; 12-корпус клавиши; 13-решоточная поверхность клавиши; 14-17-подшипники; 15-шкив; 16-ведущий коленчатый вал. Соломотряс предназначен для извлечения из грубого вороха зерновой смеси (мелкие примеси, травы и выбитого зерна из колосков) и направления соломы в прицеп. Грубый ворох – это обмолоченная масса которая поступает в соломотряс, направлена отбойным битером. Этот ворох по массе состоит из зерна (14…16%), соломы (72…77%) и мелких примесей (1…3%). Составными соломотряса являются пять клавиш ,которые с помощью подшипников, прикрепляются на шейках ведомого и ведущего коленчатого вала. Клавиши изготовляются из оцинкованной стали в виде удлинённой коробки, рабочая поверхность её (верхняя) – жалюзи, нерегулируемая, с каскадами. Над клавишами устанавливается отбойный щиток, который в какой то степени удерживает движение вороха. Во время работы молотильного барабана клавиши совершают возвратно – поступательные движения. Необходимо проверять натяжения ремня привода соломотряса, очищают жалюзи отверстия клавиш специальным чистиком.  Рис 9.Движения зерна и соломы. Рис 9.Движения зерна и соломы.Из этой схемы можно увидеть принцип работы клавишного соломотряса. В процессе работы соломотряс протряхивает ворох и зерно проваливается через встроенные в него решета и возвращается обратно на обработку и после чего попадает в бункер. Но так как все механизмы не безупречны есть коэффициент потери зерна который можно увидеть с помощью представленного ниже графика:  Рис10 . График потери зерна за соломотрясом Рис10 . График потери зерна за соломотрясомПотери зерна за соломотрясом не должны превышать 0.5% . А этого достигают с помощью регулировки частоты вращения обмолачивающего барабана, и выставлением зазоров на входе и выходе из обмолачивающего механизма. 4.Технологическая карта ремонта клавишного соломотряса Дон-1500. Анализ возможных дефектов ремонтируемой деталей, узлов, механизмов. Основными дефектами соломотряса могут быть: 1. изгиб валов; 2. износ шеек валов и подшипников; 3. трещины корпуса клавиш; 4. поломка кронштейнов; 5. изгиб граблин и решеток. Изогнутые коленчатые валы соломотряса выравнивают на специальных стендах по шаблону, перед операцией выравнивания нагревается деформируемая часть. Шейки коленчатых валов соломотряса, сопряжены-с подшипниками, растачивают с последующим шлифованием до ремонтного размера. В случаи износа поверхностей коленчатого вала под втулки подшипников вал выбраковуют. Деформированный корпус, клавиш, гребёнки и граблин выравнивают до их начальной формы, при помощи нагрева. Трещины в корпусах клавиш в начале рассверливают, в начале и в конце трещины для того чтобы она не распространялась после чего трещину проваривают с помощью сварки холодной или аргоном и после этого накладывают латку для упругости и надёжности так как сталь оцинкованная. Оборванные грабли удаляют с последующим привариванием, газовым или наполовину автоматическим свариванием в среде углекислого газа новой граблины. Дефектованые заклёпки удаляют, расслабленные – осаждают. Таблица 1.

Основные процессы – Это процессы восстановления и превращения неработоспособных деталей, узлов и машины в работоспособные с заданным ресурсом. Совокупность этих процессов образует основное производство ремонтного предприятия. Вспомогательные процессы – Относятся изготовление и ремонт оснастки и технологического оборудования; обеспечения производства электрической энергией, сжатым воздухом, паром; ремонт зданий, сооружений и т. д. Обслуживающий процесс – Включают работы, связанные с дефектовкой, комплектовкой, складскими операциями, контролем качества отремонтированных изделий, транспортными операциями. Таблица 2. Оборудование для ремонта и обкатки соломотряса.

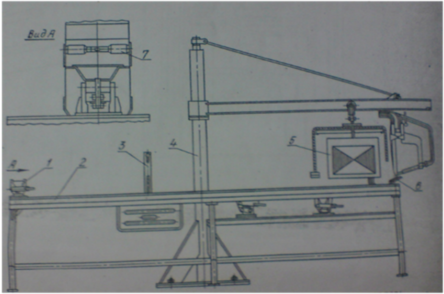

Помимо представленного оборудования в таблице для ремонта клавишного соломотряса, будут использоваться также набор рожковых ключей и набор головок с ключом имеющим трещотку что позволяет нам пользоваться одним ключом не снимая его как и на закручивания деталей так и на раскручивание. Представленное оборудование для ремонта, восстановления и регулировок предоставлено ниже  Рис.11: Стенд ОПР – 154СБ для контроля и правки коленчатых валов соломотряса: 1- чугунная плита; 2- призма; 3- шпилька; 4- зажимной винт; 5-планка. Рис.11: Стенд ОПР – 154СБ для контроля и правки коленчатых валов соломотряса: 1- чугунная плита; 2- призма; 3- шпилька; 4- зажимной винт; 5-планка.Стенд используется для выравнивания изогнутого вала, как показано на рисунке 11 вал зажимается в специальный шаблон, после чего его нагревают или подтают термической обработке благодаря этим операциям вал приобретает свою первоначальный вид.  Рис.12 : Стенд ОПР-1795СБ для ремонта клавиш соломотряса:1-зажим; 2-верстак; 3-скоба; 4-поворотная колонка; 5-сварочный аппарат МТПГ-75; 6-упор; 7-подставка. Рис.12 : Стенд ОПР-1795СБ для ремонта клавиш соломотряса:1-зажим; 2-верстак; 3-скоба; 4-поворотная колонка; 5-сварочный аппарат МТПГ-75; 6-упор; 7-подставка. Рис.13 : Стенд ОПР-1287СБ для сборки, обкатки и регулировки соломотряса.1-рама; 2-электродвигатель; 3-редуктор; 4-Зажимное устройство; 5-цепная передача; 6-кулачковая муфта; 7-вал привода муфты. Рис.13 : Стенд ОПР-1287СБ для сборки, обкатки и регулировки соломотряса.1-рама; 2-электродвигатель; 3-редуктор; 4-Зажимное устройство; 5-цепная передача; 6-кулачковая муфта; 7-вал привода муфты.Этот стенд используется для проверки работоспособности соломотряса после сборки, его правильную сбалансированность и правильность отрегулированных узлов. 5.Периодичность технического обслуживания комбайна. Работы по техническому обслуживанию, кроме ежесменного, и ремонту двигателя и климатической установки проводятся специалистами технического и сервисного обслуживания. Виды и периодичность технического обслуживания Все операции технического обслуживания: ЕТО, ТО-1, ТО-2 и текущего ремонта должны проводиться регулярно через определенные промежутки времени в зависимости от количества часов, проработанных комбайном в соответствии с таблицей 3 и с соблюдением требований общепринятой системы технического обслуживания и ремонта зерноуборочных комбайнов. В зависимости от условий работы допускается отклонение от установленной периодичности для ТО-1, ТО-2, в пределах 10%. Отметки о проведении работ по техническому обслуживанию и ремонту должны заноситься в сервисную книжку. Во всех случаях нарушения крепления или регулировки механизмов, появления шума, стуков, устраняйте недостатки в соответствии с инструкциями, не дожидаясь очередного ТО. Таблица 3. Виды и периодичность технического обслуживания.

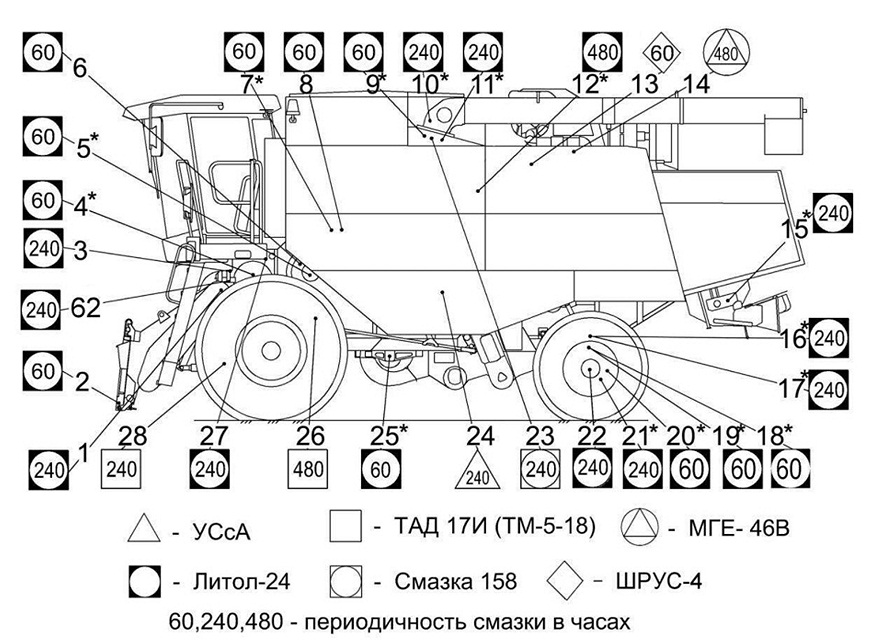

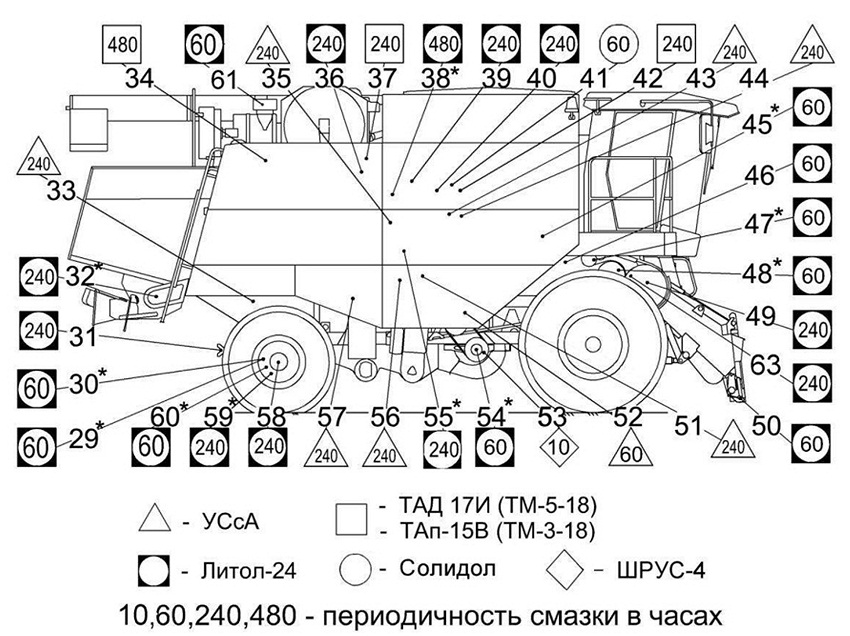

Перечень операций при ТО № 2. Второе техническое обслуживание (ТО-2) При ТО-2 проведите операции ТО-1 и дополнительно: 1) проверьте плотность электролита и при необходимости подзарядите аккумуляторную батарею; 2) смажьте комбайн в соответствии со схемами смазки (рисунок 1; 2; 3; 4); 3) проверьте и при необходимости отрегулируйте механизм переключения передач, усилия на рукоятках рычагов подачи топлива и управления скоростью движения, тормоза, механизм управления стояночным тормозом; 4) очистите центробежный маслоочиститель; 5) проверьте и при необходимости подтяните наружные резьбовые соединения, а также контакты электрооборудования. 6) проверьте и при необходимости отрегулируйте подшипники колес ведущего моста, сходимость колес управляемого моста, затяжку троса стояночного тормоза; 7) проверьте изоляцию электропроводки и восстановите ее при обнаружении повреждений; 8) проверьте на герметичность систему питания топливом; 9) осмотрите шины и при необходимости устраните повреждения; 10) проверьте при движении комбайна работоспособность всех его механизмов, обратив особое внимание на нормальные действия рычагов управления и показания контрольных приборов, соответствие их эталону; 11) промойте систему охлаждения двигателя; 12) замените фильтрующие элементы фильтра тонкой очистки топлива; 13) замените предохранительные фильтр - патроны воздухоочистителя; 14) каждые 150 часов наработки двигателя проводите очистку топливного бака от конденсата воды или осадка, используя штатный сливной клапан.  Рисунок 14 – Смазка молотилки (вид слева)  рисунок 15 Смазка молотилки (вид справа) рисунок 15 Смазка молотилки (вид справа)Таблица 4 - Смазка комбайна

Таблица 4 - Смазка комбайна (продолжение)

Таблица 2 - Смазка комбайна (продолжение)

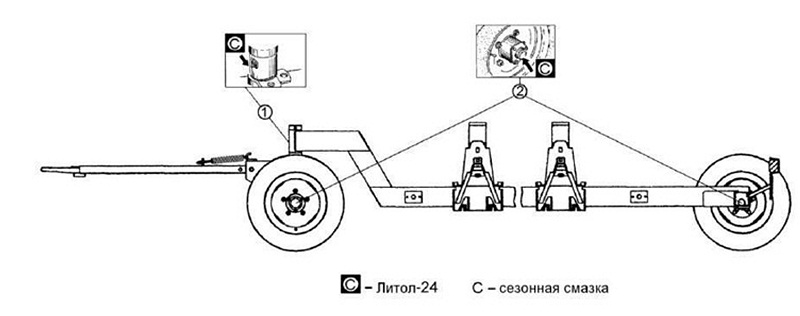

Рисунок 16. Схема смазки транспортной тележки  Рисунок 17. Схема смазки жатки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||