Сергеев - Метрология. В. Г. Фирстов Кандидат физикоматематических наук

Скачать 4.38 Mb. Скачать 4.38 Mb.

|

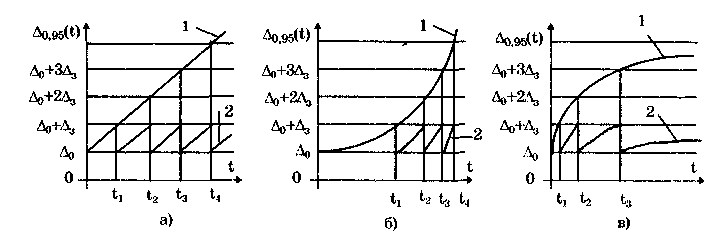

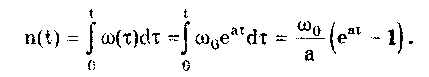

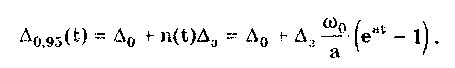

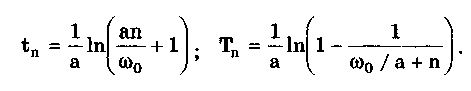

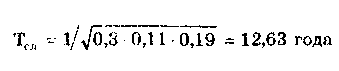

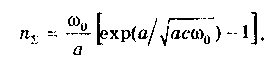

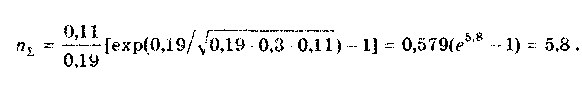

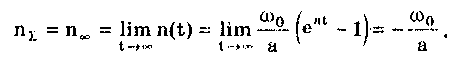

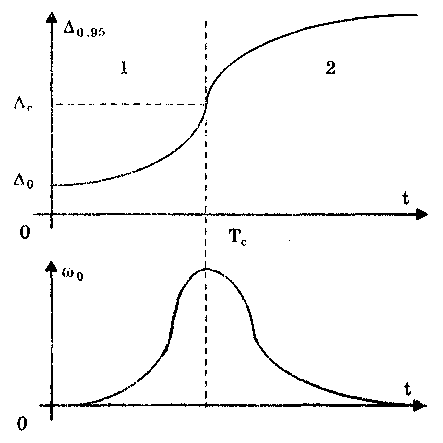

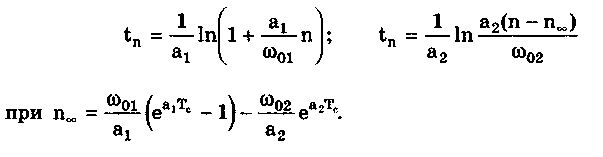

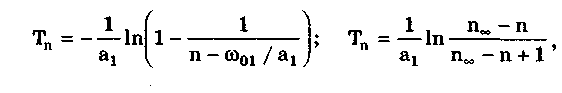

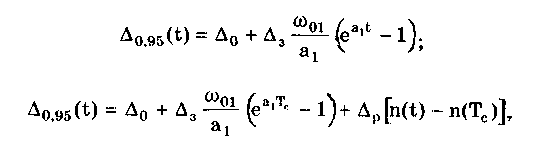

13.3. Математические модели изменения вовремени погрешности средств измерений13.3.1. Линейная модель изменения погрешностиВ общем виде модель погрешности 0,95(t) может быть представлена в виде 0,95(t) = 0 + F(t), где D0 — начальная погрешность СИ; F(t) — случайная для совокупности СИ данного типа функция времени, обусловленная физико-химическими процессами постепенного износа и старения элементов и блоков. Получить точное выражение для функции F(t) исходя из физических моделей процессов старения практически не представляется возможным. Поэтому, основываясь на данных экспериментальных исследований изменения погрешностей во времени, функцию F(t) аппроксимируют той или иной математической зависимостью. Простейшей моделью изменения погрешности является линейная: (13.1) где v скорость изменения погрешности. Как показали проведенные исследования [5], данная модель удовлетворительно описывает старение СИ в возрасте от одного до пяти лет. Использование ее в других диапазонах времени невозможно ввиду явного противоречия между определенными по этой формуле и экспериментальными значениями частоты отказов. Метрологические отказы возникают периодически. Механизм их периодичности иллюстрирует рис. 13.2, а, где прямой линией 1 показано изменение 95%-ного квантиля при линейном законе.  Рис. 13.2. Линейный (а) и экспоненциальный (б, в) законы изменения погрешности При метрологическом отказе погрешность D0,95(t) превышает значение Dпр=D0+nD3, где D3 — значение запаса нормируемого предела погрешности, необходимого для обеспечения долговременной работоспособности СИ. При каждом таком отказе производится ремонт прибора и его погрешность возвращается к исходному значению D0. По прошествии времени Тр= ti - ti-1 опять происходит отказ (моменты tt, t2, t3 и т.д.), после которого вновь производится ремонт. Следовательно, процесс изменения погрешности СИ описывается ломаной линией 2 на рис. 13.2, а, которая может быть представлена уравнением (13.2) где n — число отказов (или ремонтов) СИ. Если число отказов считать целым, то это уравнение описывает дискретные точки на прямой 1 (рис. 13.2, а). Если же условно принять, что п может принимать и дробные значения, то формула (13.2) будет описывать всю прямую 1 изменения погрешности D0,95(t) при отсутствии отказов. Частота метрологических отказов увеличивается с ростом скорости v. Она столь же сильно зависит от запаса нормируемого значения погрешности D3 по отношению к фактическому значению погрешности средства измерений D0 на момент изготовления или окончания ремонта прибора. Практические возможности воздействия на скорость изменения v и запас погрешности D3 совершенно различны. Скорость старения определяется существующей технологией производства. Запас погрешности для первого межремонтного интервала определяется решениями, принятыми производителем СИ, а для всех последующих межремонтных интервалов — уровнем культуры ремонтной службы пользователя. Если метрологическая служба предприятия обеспечивает при ремонте погрешность СИ, равную погрешности D0 на момент изготовления, то частота метрологических отказов будет малой. Если же при ремонте лишь обеспечивается выполнение условия D0 (0,9... 0,95) Dпр, то погрешность может выйти за пределы допустимых значений уже в ближайшие месяцы эксплуатации СИ и большую часть межповерочного интервала оно будет эксплуатироваться с погрешностью, превышающей его класс точности. Поэтому основным практическим средством достижения долговременной метрологической исправности средства измерений является обеспечение достаточно большого запаса D3, нормируемого по отношению к пределу Dпр. Постепенное непрерывное расходование этого запаса обеспечивает на некоторый определенный период времени метрологически исправное состояние СИ. Ведущие приборостроительные заводы обеспечивают [5] D3 = (0,4...0,5) Dпр, что при средней скорости старения v = = 0,05АП /год позволяет получать межремонтный интервал Тр= D3/v = 8... 10 лет и частоту отказов = 1/Тр= 0,1... 0,125 год-1. При изменении погрешности СИ в соответствии с формулой (13.1) все межремонтные интервалы Тр будут равны между собой, а частота метрологических отказов = 1/Тр будет постоянной в течение всего срока эксплуатации. Однако проведенные экспериментальные исследования [5] показали, что на практике это не выполняется. 13.3.2. Экспоненциальная модель измененияпогрешностиВ реальности для одних приборов межремонтные интервалы уменьшаются, для других — увеличиваются. Это может быть объяснено тем, что погрешность СИ с течением времени экспоненциально возрастает или убывает. При ускоряющемся возрастании погрешности (рис. 13.2,6) каждый последующий межремонтный интервал короче предыдущего, и частота метрологических отказов (t) с течением времени возрастает. При замедленном возрастании погрешности (рис. 13.2,в) каждый последующий межремонтный интервал длиннее предыдущего и частота метрологических отказов (t) с течением времени убывает вплоть до нуля. Для рассмотренных случаев изменения погрешности во времени описываются на основе экспоненциальной модели. В ней частота метрологических отказов (13,3) где 0 -— частота метрологических отказов на момент изготовления средства измерений (т.е. при t = 0), год-1; и — положительное или отрицательное ускорение процесса метрологического старения, год-1. Число отказов n(t) определяется через частоту отказов (t) и при ее экспоненциальном изменении согласно формуле (13.3), рассчитывается как  Тогда изменение во времени погрешности СИ с учетом формулы (13.2) имеет вид  (13.4) (13.4)Указанная зависимость показана кривыми 1 на рис. 13.2, б и в. Практическое использование формулы (13.4) требует знания четырех параметров: начального значения погрешности (D0), абсолютного запася погрешности (D3), начальной частоты метрологических отказов (0) при t = 0 и ускорения (а) процесса старения. Уравнения для определения названных параметров, получаемые из (13.4), оказываются трансцендентными, что существенно затрудняет их применение. С целью упрощения использования уравнения (13.4) необходимо разложить в ряд экспоненциальную функцию и* взять три первых члена этого разложения, В результате зависимость погрешности СИ от времени будет представлена в виде где v — начальная скорость возрастания погрешности, %; аD — абсолютное значение ускорения изменения погрешности, %. В частном случае, когда а = 0, (13.5) превращается в линейное уравнение вида (13.1). Выражение (13.5) имеет ясный физический смысл и позволяет путем аппроксимации экспериментальных данных о погрешностях СИ за 10-15 лет получить оценки коэффициентов v и а, а по ним рассчитать параметры уравнения (13.4) в виде 0 = v/D3 и а = а /(D30). Расчет времени наступления метрологического отказа сводится к определению моментов пересечения кривой D0б95(t) постоянных уровней D0 + D3, D0 + 2D3, ..., D0 + nD3. Они могут быть найдены путем совместного решения уравнений (13.2) и (13.4). Момент наступления n-го отказа и соответственно длительность межремонтных периодов можно определить по формулам  (13.6) (13.6)Срок службы СИ — это календарное время, прошедшее с момента его изготовления до конца эксплуатации. При положительном ускорении процесса старения (см. рис. 13.2,б) частота отказов с увеличением срока службы возрастает и по истечении времени Тсл его приходится настолько часто ремонтировать, что эксплуатация становится экономически невыгодной, так как дешевле купить новый прибор. Экономическая целесообразность ремонта определяется отношением средней стоимости одного ремонта ср к стоимости си нового средства измерений, названного [5] относительной глубиной ремонта с = ср/сн. Срок службы СИ (13.7) Решая полученное уравнение совместно с первым выражением из (13.6), можно рассчитать общее число отказов (ремонтов) СИ в течение срока эксплуатации. Пример 13.1. Для электромеханических измерительных приборов магнитоэлектрической системы класса точности 0,5 глубина ремонта составляет с = 0,3... 0,4; частота метрологических отказов на момент изготовления СИ 0 0,11 год-1, ускорение процесса старения а 0,19 год-1. Определите срок службы таких приборов и общее число отказов. Срок службы прибора рассчитывается по формуле (13.7):  Уравнение для расчета общего числа отказов имеет вид  Подставив в него всечисловые данные, получим  Данные расчета соответствуют экспериментальным данным, согласно которым средний срок службы рассматриваемых приборов составляет 11-12 лет, в течение которых они имеют по 4-6 ремонтов. При отрицательном ускорении процесса старения СИ межремонтный период увеличивается. После некоторого числа ремонтов п£ он становится бесконечным, метрологические отказы не возникают и СИ работает до тех пор, пока морально не устареет. В этом случае (a < 0) число метрологических отказов  Погрешность СИ стремится к пределу, равному, согласно (13.4),  (13.8) (13.8)Экспоненциальная модель процесса старения позволяет описать изменения погрешности СИ при увеличении его возраста от„ года и практически до бесконечности. Однако данная модель имеет ряд недостатков. Для СИ с отрицательным ускорением процесса старения она прогнозирует при t стремление погрешности к предельному значению (13.8). В то же время для СИ с положительным ускорением модель прогнозирует неограниченное возрастание погрешности с течением времени, что противоречит практике. 13.3.3. Логистическая модель изменения погрешностиНекоторые из недостатков экспоненциальной модели старения удается устранить при использовании так называемой [5] логистической модели. Кривые, описывающие процесс изменения погрешности СИ и частоты отказов, приведены на рис. 13.3. В области малых значений погрешности (0,2-1%) зависимость 0,95(t) экспоненциально ускоряется, а в области больших значений — экспоненциально замедляется и при очень больших значениях времени выходит на некоторый предельный уровень, выше которого погрешность не возрастает. Кривая частоты метрологических отказов (см. рис. 13.3) при малых значениях времени возрастает, достигая своего максимума при некотором значении Тс, после которого начинается спад до нуля. Участки кривой D0,95(t), соответствующие диапазонам 1 и 2 изменения времени, не обязательно должны быть симметричны относительно точки (Dс, Тс). Ускорения процесса старения at и а2, как правило, имеют разные значения. Частота метрологи ческих отказов на участках 1 и 2 соответственно равна  (13.9) (13.9)где 01, 02 — начальные частоты метрологических отказов на участках 1 и 2. Абсцисса точки, разделяющей два участка,  (13.10) (13.10)-  Рис. 13.3, Логистическая модель временного изменения погрешности Используя параметры логистической модели процесса старения, можно обоснованно прогнозировать моменты наступления метрологических отказов tn и изменение с возрастом наработки на отказ Тп. Момент наступления n-го метрологического отказа при t < Тс и t > Тс определяется соответственно по формулам:  Длительность межремонтных интервалов при  где n — порядковый номер ремонта. Проведенные экспериментальные исследования [5] показали, что длительность межремонтных интервалов, начиная со второго, монотонно и ускоренно возрастает. Отличие первого интервала от последующих состоит в том, что на нем СИ работает с запасом нормируемого значения погрешности, обеспеченным изготовителем. На остальных межремонтных интервалах этот запас обеспечивается ремонтными службами предприятия. Многократное превышение первого интервала по сравнению с остальными указывает на то, что ремонтные запасы погрешности Dр предусматриваются во много раз меньшими, чем заводские запасы D3. Кривая изменения погрешности D0,95(t) в случае использования логистической модели при t < Тс и t > Тс имеет соответственно вид  где При практическом использовании приведенных в этом разделе формул необходимо помнить, что входящие в них параметры являются оценками, которые должны быть получены на основе обработки экспериментальных данных для достаточно представительных выборок однотипных СИ. Поэтому сами оценки параметров имеют определенный разброс, поскольку представляют собой некоторые средние оценки обследованной группы приборов, у отдельных экземпляров которых могут быть весьма существенные индивидуальные отклонения постоянных D0,95, D3, 01 и аi. В связи с этим все рассчитанные по приведенным формулам показатели должны рассматриваться лишь как средние прогнозируемые величины. К недостаткам логистической модели следует отнести то, что она не позволяет описывать изменение погрешности СИ от момента изготовления прибора до нескольких месяцев его эксплуатации. Это связано с тем, что как в линейной, так и в экспоненциальной модели значение начальной погрешности \ считалось постоянной величиной, неизменной с момента изготовления СИ. В действительности указанная погрешность образуется из различных составляющих, возникающих на начальных стадиях эксплуатации СИ. Одним из вариантов описания изменения погрешности СИ, начиная с первых секунд его эксплуатации, является спектральное описание погрешности [5]. Оно позволяет подробно описать многие особенности изменения погрешности прибора. Главный недостаток спектрального описания состоит в очень большом объеме экспериментальных данных, необходимых для построения спектральных кривых. Рассмотренные выше модели являются разновидностями модели нестационарного монотонного процесса изменения погрешности во времени. Их общий недостаток — идеализация случайных процессов изменения MX средства измерений, которые представляются монотонными. При этом не учитываются флуктуационные, обратимые процессы изменения параметров и характеристик приборов. Данный недостаток в той или иной степени устранен в полиномиальной и диффузионной марковской моделях, а также в модели на основе процессов авторегрессии проинтегрированного скользящего среднего [96-99]. |